ГОСТ Р 52007-2003

Группа И39

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Изделия углеродные

АКУСТИЧЕСКИЕ МЕТОДЫ КОНТРОЛЯ

Определение скорости распространения акустических волн

Carbon manufactured articles. Acoustic methods of control.

Testing of acoustic waves velocity

ОКС 81.080

ОКСТУ 1909

Дата введения 2004-01-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 109 "Электродная продукция" (ОАО "Уральский электродный институт)

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28 января 2003 г. N 33-ст

3 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

1 Область применения

Настоящий стандарт устанавливает общие правила определения скорости распространения акустических волн в углеродных массах, прессованных, обожженных и графитированных углеродных изделиях и изготовленных из них образцах при ручном и механизированном контроле.

Стандарт не распространяется на изделия из конструкционного графита и композиционных материалов на углеродной основе, анодную массу и обожженные аноды.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8.207-76 Государственная система обеспечения единства измерений. Прямые измерения с многократными наблюдениями. Методы обработки результатов наблюдений. Основные положения

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 4366-76 Смазка солидол синтетический. Технические условия

ГОСТ 5774-76 Вазелин конденсаторный. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 9500-84 Динамометры образцовые переносные. Общие технические требования

ГОСТ 23775-79 Изделия углеродные. Методы определения предела прочности на сжатие, изгиб, разрыв (диаметральное сжатие)

ПР 50.2.009-94 Государственная система обеспечения единства измерений. Порядок проведения испытаний и утверждения типа средств испытаний

3 Термины и определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 соосное сквозное прозвучивание: Способ, при котором излучающий и приемный электроакустические преобразователи расположены на одной оси по обе стороны контролируемого углеродного изделия (приложение А, рисунок А.1).

3.2 поверхностное прозвучивание: Способ, при котором излучающий и приемный электроакустические преобразователи расположены на одной стороне углеродного изделия (приложение А, рисунок А.2).

3.3 линия прозвучивания: Прямая линия, соединяющая центры излучающего и приемного электроакустических преобразователей.

3.4 база прозвучивания: Расстояние по линии прозвучивания между центрами излучающего и приемного электроакустических преобразователей.

4 Аппаратура и материалы

4.1 Для измерения времени распространения акустических волн в углеродных изделиях применяют ультразвуковые акустические приборы с электроакустическими преобразователями типов УК-14ПМ, УК-10ПМС, "Пульсар", основные технические характеристики которых приведены в приложении Б.

Допускается применять другие ультразвуковые акустические приборы, имеющие аналогичные основные технические характеристики, реализующие временной теневой акустический метод и снабженные контактными электроакустическими преобразователями.

Электроакустические преобразователи с резонансной частотой не более 200 кГц для прозвучивания изделий, содержащих зерна с поперечным размером более 4 мм.

Предельная основная погрешность измерения времени распространения акустических волн не должна превышать ![]() , где

, где - время распространения акустических волн, мкс.

Акустические приборы должны быть аттестованы в соответствии с ПР 50.2.009.

К приборам должны быть приложены стандартные образцы, аттестованные по ПР 50.2.009, обеспечивающие определение относительной случайной и абсолютной систематической погрешностей измерения времени.

4.2 Металлические переходные устройства или эластичные прокладки из материала типа полиуретана или резины, обеспечивающие измерение скорости распространения акустических волн с погрешностью не более указанной в 4.1.

Толщина прокладок должна быть от 0,2 до 1,0 мм включительно при ручном контроле, свыше 1,0 до 3,0 мм включительно - при механизированном контроле.

4.3 Контактные среды для улучшения акустического контакта электроакустических преобразователей с поверхностью изделия: вазелин конденсаторный по ГОСТ 5774 или смазка солидола синтетического по ГОСТ 4366.

4.4 Прижимные устройства, обеспечивающие требуемое усилие прижатия каждого электроакустического преобразователя к поверхности углеродного изделия от 29,43 до 98,1 Н (от 3 до 10 кг). Устройства рекомендуется применять при соосном сквозном прозвучивании.

4.5 Динамометр сжатия типа ДОСМ-100 по ГОСТ 9500, применяемый при механизированном контроле и контроле с помощью прижимного устройства.

4.6 Линейки измерительные металлические по ГОСТ 427, рулетки измерительные металлические по ГОСТ 7502 и штангенциркули по ГОСТ 166 с ценой деления шкалы 1 мм или другой измерительный инструмент, обеспечивающий по ГОСТ 8.207 относительную погрешность измерения базы прозвучивания не более ±1,0% при доверительной вероятности

=0,95.

5 Подготовка к проведению испытания

5.1 Определение мест контроля на изделие по соосном сквозном прозвучивании

5.1.1 Количество мест контроля зависит от размера и формы изделия (приложение В).

В углеродных изделиях длиной до 1200 мм включительно количество мест контроля должно быть не менее двух, а при длине более 1200 мм - не менее трех.

Допускается увеличивать количество мест контроля.

Механически обработанные ниппели допускается контролировать в одном месте.

Для углеродных изделий в форме пластин, призм и параллелограммов линии прозвучивания должны быть расположены в срединной плоскости по высоте или ширине изделия. Число и расположение контрольных точек приведено на рисунке В.4.

Минимальный размер углеродного изделия в направлении, перпендикулярном к линии прозвучивания, должен быть не менее максимального поперечного размера рабочей поверхности электроакустического преобразователя.

Минимальная база прозвучивания углеродных изделий, содержащих зерна поперечным размером более 4 мм, при соосном сквозном прозвучивании должна быть не менее 30 мм, при поверхностном прозвучивании - не менее 60 мм.

В образцах, изготовленных из углеродных изделий по ГОСТ 23755, количество и расположение мест контроля, а также направления линий прозвучивания не регламентируются.

5.1.2 Расстояние от места контроля до торца заготовок и блоков (рисунки В.1, В.4) и до дна ниппельного гнезда в электродах (рисунок В.2) должно быть не менее 100 мм.

5.1.3 Для электродов, ниппелей и катодных блоков допускается отклонение положения места контроля от середины длины углеродного изделия не более чем на ±150 мм (рисунки В.2-В.4).

5.1.4 Линии прозвучивания в местах контроля заготовок и электродов (рисунки В.1, В.2) могут быть расположены в разных диаметральных плоскостях.

5.2 При поверхностном способе прозвучивания количество, расположение мест контроля и направление линий прозвучивания не регламентируются.

5.3 При соосном сквозном прозвучивании (приложение Г) на обе поверхности контролируемого углеродного изделия наносят с помощью измерительного инструмента линии расположения участков контроля.

5.4 Ультразвуковые акустические приборы должны быть подготовлены к работе согласно прилагаемым к ним инструкциям по эксплуатации.

5.5 На поверхности углеродного изделия в местах контроля не должно быть дефектов в виде сколов, отслоений, раковин и выбоин диаметром более 10 мм, а также трещин. Поверхность должна быть очищена от пыли и других загрязнений.

5.6 При механизированном контроле проверяют усилие прижатия.

6 Проведение испытания

6.1 Температура углеродного изделия и окружающего воздуха, относительная влажность и давление воздуха должны соответствовать требованиям инструкций на применяемые акустические приборы.

6.2 В местах контроля углеродного изделия с помощью измерительных средств (4.6) измеряют базу прозвучивания , а также соосность электроакустических преобразователей (см. приложение В).

6.3 В каждом месте контроля проводят не менее трех измерений времени распространения акустических волн, по которым согласно ГОСТ 8.207 при доверительной вероятности =0,95 рассчитывают время распространения акустических волн

в микросекундах и относительную погрешность

в процентах.

6.4 Результат измерения времени распространения акустических волн в одном месте контроля углеродного изделия признается достоверным, если относительная погрешность не превышает ±2,0%.

6.5 При невыполнении требований 6.4 перемещают электроакустические преобразователи на поверхности контролируемого углеродного изделия на расстояние не менее одного диаметра рабочей поверхности электроакустического преобразователя и определение повторяют по 6.3 и 6.4.

7 Обработка результатов

7.1 Скорость распространения акустических волн , м/с, в месте контроля вычисляют по формуле

![]() , (1)

, (1)

где - база прозвучивания углеродного изделия, мм;

- время распространения акустических волн, мкс.

Если скорость распространения акустических волн менее 1500 м/с, результат определения округляют до целого числа, а результат, равный или более 1500 м/с, - до десятков целого числа.

7.2 Относительную погрешность определения скорости распространения акустических волн в месте контроля , %, вычисляют по формуле

![]() . (2)

. (2)

7.3 Относительная погрешность определения скорости распространения акустических волн в месте контроля при доверительной вероятности =0,95 не должна превышать ±3,0%.

7.4 Расхождение результатов определения скорости распространения акустических волн в месте контроля при определении сходимости и воспроизводимости не должно превышать 2,5% и 3,0% соответственно.

7.5 Результаты определения скорости распространения акустических волн в углеродных изделиях заносят в журнал по форме, приведенной в приложении Д.

ПРИЛОЖЕНИЕ А (справочное). Схемы прозвучивания углеродных изделий

ПРИЛОЖЕНИЕ А

(справочное)

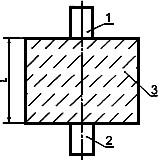

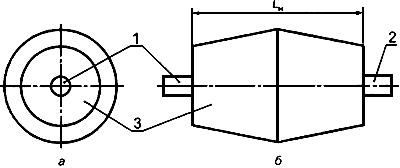

Рисунок А.1 - Схема сквозного соосного прозвучивания

1, 2 - электроакустические преобразователи; 3 - углеродное изделие; - база прозвучивания

Рисунок А.1 - Схема сквозного соосного прозвучивания

Рисунок А.2 - Схема поверхностного прозвучивания

1, 2 - электроакустические преобразователи; 3 - углеродное изделие; - база прозвучивания

Рисунок А.2 - Схема поверхностного прозвучивания

ПРИЛОЖЕНИЕ Б (справочное). Основные технические характеристики акустических приборов

ПРИЛОЖЕНИЕ Б

(справочное)

Таблица Б.1

|

| ||

УК-10ПМС | "Пульсатор" | УК-14ПМ | |

1 Диапазон измерения времени распространения акустических волн, мкс: | |||

нижний предел, не более | 10 | 20 | 20 |

верхний предел, не менее | 5000 | 2000 | 8800 |

2 Режим измерения | Автоматический | ||

3 Электрическое питание | Сетевое, аккумуляторное | Аккумуляторное | Батарейное |

4 База прозвучивания, мм | 10-4000 | 20-3000 | 20-2000 |

5 Индикация результатов | Цифровая | ||

6 Дискретность измерения времени, мкс, не более | 0,1 | ||

7 Резонансная частота электроакустических преобразователей, кГц | 25-1000 | 25-400 | 60-100 |

ПРИЛОЖЕНИЕ В (обязательное). Расположение мест контроля в углеродных изделиях

ПРИЛОЖЕНИЕ В

(обязательное)

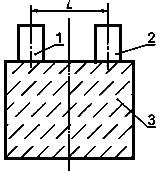

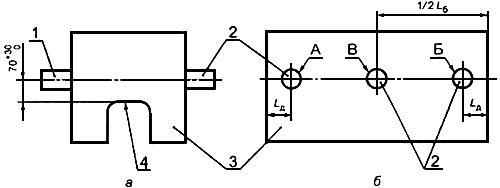

Рисунок В.1 - Расположение мест контроля в заготовках

а - Вид с торца заготовки б - Вид сбоку

1, 2 - электроакустические преобразователи; 3 - заготовки; ,

- радиус и длина заготовки;

- допускаемое расстояние до торца заготовки;

,

,

* - места контроля

________________

* Место контроля в углеродных изделиях длиной менее 1200 мм может отсутствовать.

Рисунок В.1 - Расположение мест контроля в заготовках

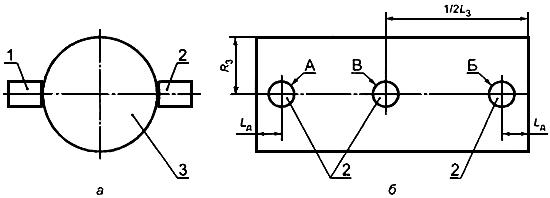

Рисунок В.2 - Расположение мест контроля в электродах

а - Вид с торца электрода б - Вид сбоку

1, 2 - электроакустические преобразователи; 3 - электрод;

4 - ниппельное гнездо в электроде; 5 - дно ниппельного гнезда; ,

- радиус и длина электрода;

- допускаемое расстояние до дна ниппельного гнезда;

,

,

* - места контроля

________________

* Место контроля в углеродных изделиях длиной менее 1200 мм может отсутствовать.

Рисунок В.2 - Расположение мест контроля в электродах

Рисунок В.3 - Расположение мест контроля в ниппеле

а - Вид с торца ниппеля б - Вид сбоку

1, 2 - электроакустические преобразователи; 3 - ниппель; - длина ниппеля

Рисунок В.3 - Расположение мест контроля в ниппеле

Рисунок В.4 - Расположение мест контроля в катодных блоках

а - Вид с торца блока б - Вид сбоку

1, 2 - электроакустические преобразователи; 3 - блок; 4 - дно паза; - длина блока;

,

,

* - места контроля;

- допускаемое расстояние до торца блока

________________

* Место контроля в углеродных изделиях длиной менее 1200 мм может отсутствовать.

Рисунок В.4 - Расположение мест контроля в катодных блоках

ПРИЛОЖЕНИЕ Г (обязательное). Требования к установке электроакустических преобразователей на углеродных изделиях

ПРИЛОЖЕНИЕ Г

(обязательное)

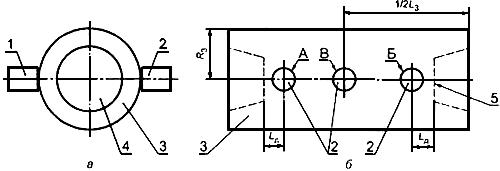

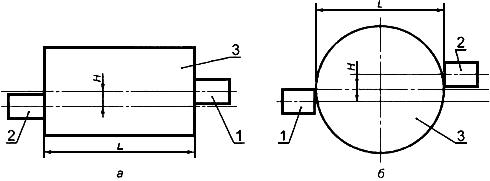

Рисунок Г.1 - Допускаемое смещение осей преобразователей

а - Изделия с плоскопараллельными поверхностями | б - Изделия с круглыми поверхностями |

1, 2 - электроакустические преобразователи; 3 - углеродное изделие; - параллельное смещение осей преобразователей;

- база прозвучивания

Рисунок Г.1 - Допускаемое смещение осей преобразователей

Таблица Г.1

В миллиметрах

База прозвучивания | Допускаемое параллельное смещение осей преобразователей |

0 до 100 включ. | До 5 включ. |

Св. 100 " 300 " | " 10 " |

" 300 " 500 " | " 20 " |

" 500 " 700 " | " 30 " |

" 40 " |

ПРИЛОЖЕНИЕ Д (справочное). ФОРМА записи результатов определения скорости распространения акустических волн

ПРИЛОЖЕНИЕ Д

(справочное)

Тип углеродного изделия ________________________________________________________________

Номер партии _________________________________________________________________________

Номер изделия ________________________________________________________________________

Дата испытания ________________________________________________________________________

Таблица Д.1

|

|

|

|