ГОСТ 8831-79

Группа Г81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ ТОКАРНО-ПРОДОЛЬНЫЕ. АВТОМАТЫ

Нормы точности

Longitudinal turning machines. Automatics. Standards of accuracy

ОКП 38 1110

Дата введения 1980-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

С.С.Кедров, А.И.Ведерников, Н.П.Семченкова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 09.04.79 N 1268

3. ВЗАМЕН ГОСТ 8831-70

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8-82 | Вводная часть |

ГОСТ 14955-77 | Разд.3 |

ГОСТ 22267-76 | Проверки 1.1-1.4, 2.1 |

ГОСТ 25889.1-83 | 3.1а |

ГОСТ 26190-84 | 3.1в |

5. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ПЕРЕИЗДАНИЕ (август 1998 г.) с Изменениями N 1, 2, утвержденными в январе 1984 г., июне 1987 г. (ИУС 4-84, 9-87)

Настоящий стандарт распространяется на автоматические токарно-продольные станки общего назначения классов точности П, В и А и на приспособления к ним.

Общие требования испытания станков на точность по ГОСТ 8.

Нормы точности (допуски) станков не должны превышать значений, указанных в табл.1-15.

1. ПРОВЕРКА ТОЧНОСТИ СТАНКА

1. ПРОВЕРКА ТОЧНОСТИ СТАНКА

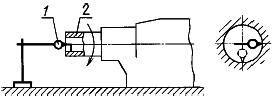

Проверка 1.1. Радиальное биение поверхности отверстия шпинделя под гильзу для зажимной цанги

Таблица 1

Наибольший диаметр обрабатываемого прутка, мм | Допуск, мкм, для станков класса точности | ||

П | В | А | |

До 6 | 5 | 3 | 2,5 |

Св. 6 до 16 | 6 | 4 | 3 |

Св. 16 | 8 | 5 | 4 |

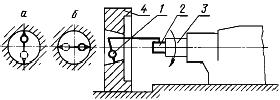

Черт.1

Метод проверки

Проверка - по ГОСТ 22267 раздел 15, метод 1.

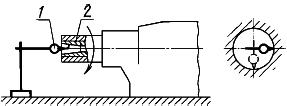

Проверка 1.2. Радиальное биение поверхности конического отверстия гильзы для зажимной цанги

Таблица 2

Наибольший диаметр обрабатываемого прутка, мм | Допуск, мкм, для станков класса точности | ||

П | В | А | |

До 6 | 8 | 5 | 4 |

Св. 6 до 16 | 10 | 6 | 5 |

Св. 16 | 12 | 8 | 6 |

Черт.2

Метод проверки

Проверка - по ГОСТ 22267 раздел 15, метод 1.

Проверка 1.3. Осевое биение шпинделя

Таблица 3

Наибольший диаметр обрабатываемого прутка, мм | Допуск, мкм, для станков класса точности | ||

П | В | А | |

До 6 | 4 | 3 | 2 |

Св. 6 до 16 | 5 | 4 | 3 |

Св. 16 | 8 | 6 | 4 |

Черт.3

Метод проверки

Проверка - по ГОСТ 22267 раздел 17, метод 1.

Проверка 1.4. Параллельность оси вращения шпинделя траектории перемещения шпиндельной бабки в вертикальной и горизонтальной плоскостях

Черт.4

Таблица 4

Наибольший диаметр обрабатываемого прутка, мм |

| Допуск, мкм, для станков класса точности | ||

П | В | А | ||

До 6 | 50 | 8 | 6 | 5 |

Св. 6 до 16 | 70 | 10 | 8 | 6 |

Св. 16 | 100 | 12 | 10 | 8 |

В вертикальной плоскости допускается отклонение свободного конца оправки только вверх. | ||||

В горизонтальной плоскости допускается отклонение оправки только в направлении к регулировочной планке | ||||

Метод проверки

Проверка - по ГОСТ 22267 раздел 6, метод 3б.

Шпиндельную бабку перемещают по направляющим станины на длину хода так, чтобы направляющая шпиндельной бабки прилегала (с прижимом) к базовой поверхности станины.

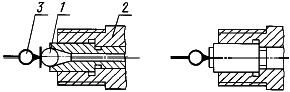

Проверка 1.5. Соосность оси вращения шпинделя с осью отверстия суппортной стойки:

а) в вертикальной плоскости;

б) в горизонтальной плоскости

Таблица 5

Наибольший диаметр обрабатываемого прутка, мм | Номер проверки | Допуск, мкм, для станков класса точности | ||

П | В | А | ||

До 6 | 1.5а | 10 | 8 | 6 |

1.5б | 8 | 6 | 5 | |

Св. 6 до 16 | 1.5а | 12 | 10 | 8 |

1.5б | 10 | 8 | 6 | |

Св. 16 | 1.5а | 16 | 12 | 10 |

1.5б | 12 | 10 | 8 | |

В вертикальной плоскости допускается отклонение оси отверстия стойки только ниже оси шпинделя. | ||||

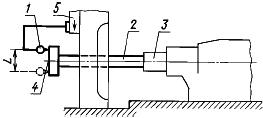

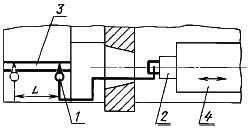

Черт.5

Метод проверки

В отверстие шпинделя 3 устанавливают оправку 2. Показывающий измерительный прибор* 1 устанавливают так, чтобы его измерительный наконечник касался поверхности отверстия суппортной стойки 4 перпендикулярно образующей отверстия на расстоянии около 100 мм от торца шпинделя.

______________

* Далее во всех проверках - измерительный прибор.

Ось вращения шпинделя в горизонтальной плоскости, в зависимости от фактического зазора в направляющих станины, устанавливают в среднее положение.

Шпиндель приводят во вращение.

Отклонение от соосности определяют как наибольшую алгебраическую полуразность показаний измерительного прибора в двух диаметрально противоположных точках в каждой плоскости.

Проверка 1.6. Перпендикулярность траектории перемещения суппорта к оси вращения шпинделя бабки

Таблица 6

Наибольший диаметр обрабатываемого прутка, мм |

| Допуск, мкм, для станков класса точности | ||

П | В | А | ||

До 6 | 8 | 5 | 4 | 3 |

Св. 6 до 16 | 12 | 8 | 6 | 4 |

Св. 16 | 20 | 12 | 8 | 6 |

Отклонение допускается только в сторону шпиндельной бабки при перемещении вертикального суппорта от периферии к центру | ||||

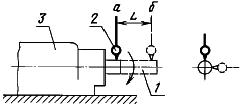

Черт.6

Метод проверки

В отверстие шпинделя 3 устанавливают специальную контрольную оправку 2 с перпендикулярным к ее оси торцем 4. На суппорте 5 укрепляют измерительный прибор 1 так, чтобы его измерительный наконечник касался торцовой поверхности оправки.

Суппорт перемещают в поперечном направлении на длину хода .

После первого измерения шпиндель поворачивают на 180° и измерение повторяют.

Измерения производят последовательно для всех суппортов.

Отклонение от перпендикулярности траектории перемещения к оси определяют как среднее значение (алгебраическую полусумму) двух алгебраических разностей показаний измерительного прибора на всей длине перемещения.

Проверка 1.7. Радиальное биение распределительного вала в местах посадки кулачков:

а) подачи шпиндельной бабки;

б) балансира (1 и 2-го суппортов);

в) 3, 4 и 5-го суппортов;

г) приспособлений

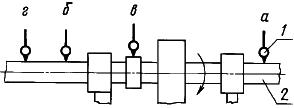

Черт.7

Таблица 7

Наибольший диаметр обрабатываемого прутка, мм | Номер проверки | Допуск, мкм, для станков класса точности | ||

П | В | А | ||

До 6 | 1.7а | 6 | 4 | 3 |

1.7б | ||||

1.7в | 10 | 8 | 6 | |

1.7г | 12 | 10 | 8 | |

Св. 6 до 16 | 1.7а | 8 | 5 | 4 |

1.7б | ||||

1.7в | 12 | 10 | 8 | |

1.7г | 16 | 12 | 10 | |

Св. 16 | 1.7а | 10 | 6 | 5 |

1.7б | ||||

1.7в | 16 | 12 | 10 | |

1.7г | 20 | 16 | 12 | |

Метод проверки

На неподвижной части станка укрепляют измерительный прибор 1 так, чтобы его измерительный наконечник касался цилиндрической поверхности распределительного вала 2 в местах посадки кулачков и был направлен к его оси перпендикулярно образующей.

Распределительный вал со снятыми кулачками управления приводят во вращение.

Радиальное биение определяют как наибольшую алгебраическую разность показаний измерительного прибора в течение пяти оборотов распределительного вала.

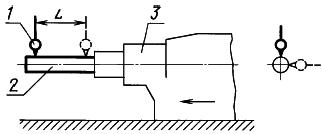

Проверка 1.8. Параллельность опорной поверхности крепления приспособлений траектории перемещения шпиндельной бабки

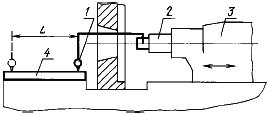

Черт.8

Таблица 8

Наибольший диаметр обрабатываемого прутка, мм |

| Допуск, мкм, для станков класса точности | ||

П | В | А | ||

До 6 | 50 | 8 | 5 | 4 |

Св. 6 до 16 | 70 | 10 | 6 | 5 |

Св. 16 | 100 | 12 | 8 | 6 |

Метод проверки

В отверстие шпинделя 2 устанавливают державку с измерительным прибором 1 так, чтобы его измерительный наконечник касался рабочей поверхности линейки 4, установленной на плоскость крепления.

Шпиндельную бабку 3 перемещают по направляющим станины на длину .

Измерение повторяют после поворота линейки на 180°.

Отклонение от параллельности траектории перемещения бабки к плоскости определяют как среднее значение (алгебраическую полусумму) двух алгебраических разностей показаний измерительного прибора на всей длине перемещения .

Проверка 1.9. Параллельность направляющего паза опорной поверхности крепления приспособлений траектории перемещения шпиндельной бабки

Таблица 9

Наибольший диаметр обрабатываемого прутка, мм |

| Допуск, мкм, для станков класса точности | ||

П | В | А | ||

До 6 | 50 | 10 | 6 | 5 |

Св. 6 до 16 | 70 | 12 | 8 | 6 |

Св. 16 | 100 | 16 | 10 | 8 |

Черт.9

Метод проверки

В отверстие шпинделя 2 устанавливают державку с измерительным прибором 1 так, чтобы его измерительный наконечник касался боковой поверхности направляющего паза 3.

Шпиндельную бабку 4 перемещают, прижимая по направляющим к базовой поверхности станины на длину .

Отклонение от параллельности траектории перемещения к опорной поверхности определяют как наибольшую алгебраическую разность показаний измерительного прибора на длине перемещения .

Примечание. Проверку допускается производить с помощью линейки.

(Измененная редакция, Изм. N 1, 2).

2. ПРОВЕРКА ТОЧНОСТИ ПРИСПОСОБЛЕНИЙ КЛАССА ТОЧНОСТИ В

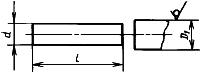

Проверка 2.1. Радиальное биение посадочных мест под инструмент сверлильного (резьбонарезного) шпинделя приспособления:

а) при вдвинутом шпинделе;

б) при выдвинутом шпинделе на длину

Черт.10

Таблица 10

Наибольший диаметр обрабатываемого прутка, мм | Номер проверки |

| Допуск, мкм |

До 6 | 2.1а | - | 5 |

2.1б | 30 | 6 | |

Св. 6 до 16 | 2.1а | - | 6 |

2.1б | 50 | 8 | |

Св. 16 | 2.1а | - | 8 |

2.1б | 75 | 10 |

Метод проверки

Проверка - по ГОСТ 22267, раздел 15, метод 1 или метод 2.

Сверлильные шпиндели проверяют в положении а и б, резьбонарезные - в положении а.

Проверка 2.2. Соосность оси шпинделей приспособления с осью вращения рабочего шпинделя:

а) в вертикальной плоскости;

б) в горизонтальной плоскости

(проверка для приспособлений, поставляемых со станком).

Таблица 11

Наибольший диаметр обрабатываемого прутка, мм | Допуск, мкм | ||

1 | 2 | 3 | |

До 6 | 6 | 10 | 12 |

Св. 6 до 16 | 8 | 12 | 16 |

Св. 16 | 10 | 16 | 20 |

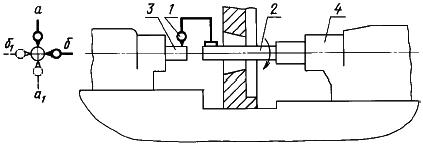

Черт.11

______________

1 - для приспособлений с одним шпинделем и для 1-го шпинделя других приспособлений.

2 - для второго шпинделя приспособлений с двумя шпинделями.

3 - для второго и третьего шпинделя приспособлений с тремя шпинделями.

Метод проверки

На рабочем шпинделе 2 укрепляют измерительный прибор 1 так, чтобы его измерительный наконечник касался поверхности шпинделя 3 приспособления у его конца и был направлен к его оси перпендикулярно образующей.

Шпиндель приспособления полностью выдвигают.

Шпиндельную бабку 4 устанавливают в среднее положение ее рабочего хода.

Рабочий шпиндель поворачивают на 180°.

Измерение производят на всех шпинделях приспособлений.

Отклонение от соосности для каждого шпинделя определяют как наибольшую алгебраическую полуразность показаний измерительного прибора в двух диаметрально противоположных точках.

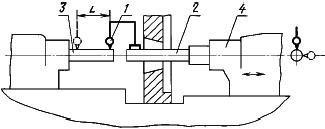

Проверка 2.3. Параллельность оси шпинделей приспособления траектории перемещения шпиндельной бабки станка (стенда) в вертикальной и горизонтальной плоскостях

Черт.12

Таблица 12

Наибольший диаметр обрабатываемого прутка, мм |

| Допуск, мкм |

До 6 | 30 | 6 |

Св. 6 до 16 | 50 | 8 |

Св. 16 | 75 | 10 |

Метод проверки

На шпинделе 2 укрепляют измерительный прибор 1 так, чтобы его измерительный наконечник касался поверхности шпинделя 3 приспособления и был направлен к его оси перпендикулярно образующей.

Шпиндельную бабку 4 медленно перемещают на длину .

При вращающемся шпинделе приспособления измерения производят по двум диаметрально противоположным его образующим при повороте на 180°.

Отклонение от параллельности определяют как среднеарифметическую величину алгебраической разности показаний измерительного прибора по каждой из двух противоположных образующих шпинделя в каждой плоскости.

При невращающемся шпинделе приспособления отклонение от параллельности определяют как алгебраическую разность показаний измерительного прибора на длине перемещения.

(Измененная редакция, Изм. N 1).

3. ПРОВЕРКА ТОЧНОСТИ ОБРАЗЦА-ИЗДЕЛИЯ

Таблица 13

мм

Наибольший диаметр обрабатываемого прутка | Диаметр обточенного образца | Длина образца |

До 6 |

| 30 |

Св. 6 до 16 |

| 40 |

Св. 16 |

| 60 |

Диаметр прутка для проведения испытаний должен быть не менее половины наибольшего диаметра прутка, обрабатываемого на автомате, но не более 10 мм, а для автоматов класса точности А не более 6 мм. Количество образцов

10.

Материал - прутки группы А из стали марок А75 или У10А, для диаметров до 6 мм с предельными отклонениями не ниже 1 класса, до 10 мм - 2 класса точности по ГОСТ 14955.

Отклонения поперечного и продольного сечений по всей длине прутка должны быть не грубее соответствующих требований, предъявляемых к образцам-изделиям.

Поверхность образца диаметром обрабатывают резцом, закрепленным на суппорте балансира и управляемым при помощи кулачка с упором. Пруток направляют неподвижным люнетом.

Допускается подналадка автомата при смене прутка.

При обработке прутка диаметром свыше 6 мм на образце допускается перед точением делать две выточки.

Проверка 3.1. Точность цилиндрических поверхностей образцов:

а) круглость;

б) профиль продольного сечения;

в) постоянство диаметров в партии образцов

Таблица 14

Наибольший диаметр обрабатываемого прутка, мм | Номер проверки | Допуск, мкм, для станков класса точности | ||

П | В | А | ||

До 6 | 3.1а | 3 | 2 | 1,2 |

3.1б | 4 | 2,5 | 1,5 | |

3.1в | 10 | 6 | 4 | |

Св. 6 до 16 | 3.1а | 4 | 2,5 | 1,5 |

3.1б | 5 | 3 | 2 | |

3.1в | 12 | 8 | 5 | |

Св. 16 | 3.1а | 5 | 3 | 2 |

3.1б | 6 | 4 | 2,5 | |

3.1в | 16 | 10 | 6 | |

Метод проверки

3.1а. Отклонение от круглости определяют по ГОСТ 25889.1.

3.1б. Отклонение профиля продольного сечения определяют как наибольшее расстояние от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля, измеренное в двух взаимно перпендикулярных сечениях образца.

3.1в. Отклонение от постоянства диаметров образцов в пределах одной партии определяют по результатам измерений групп из 10 образцов. Метод проверки - по ГОСТ 26190, метод 1.

Проверка 3.2. Постоянство длин в партии образцов

Таблица 15

Наибольший диаметр обрабатываемого прутка | Допуск, мкм, для станков класса точности | ||

П | В | А | |

До 6 | 20 | 12 | 8 |

Св. 6 до 16 | 25 | 20 | 12 |

Св. 16 | 30 | 25 | 16 |

Метод проверки

Отклонение от постоянства длин образцов в пределах одной партии определяют по результатам измерений групп из 10 образцов.

Метод проверки по ГОСТ 26190, метод 2.

Раздел 3. (Измененная редакция, Изм. N 2).