ГОСТ 5402.2-2000

(ИСО 2477-87)

Группа И29

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ

Метод определения остаточных изменений размеров при нагреве

Insulating refractory products.

Method for determination of permanent change in dimensions on heating

МКС 81.080

ОКСТУ 1507

Дата введения 2001-06-01

Предисловие

1 РАЗРАБОТАН МТК 9 ОАО "Санкт-Петербургский институт огнеупоров" (ОАО "СПбИО")

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 17 от 22 июня 2000 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Беларуси |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Приложение А к настоящему стандарту представляет собой аутентичный текст международного стандарта ИСО 2477-87 "Теплоизоляционные огнеупорные изделия. Определение остаточных изменений размеров при нагреве"

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 9 октября 2000 г. N 256-ст межгосударственный стандарт ГОСТ 5402.2 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июня 2001 г.

5 ВЗАМЕН ГОСТ 5402-81 в части теплоизоляционных изделий

6 ИЗДАНИЕ с

1 Область применения

1 Область применения

Настоящий стандарт устанавливает линейный метод определения остаточных изменений размеров (дополнительной линейной усадки или роста) теплоизоляционных обожженных огнеупорных изделий при нагреве при высоких температурах.

Допускается определять остаточные изменения размеров по международному стандарту ИСО 2477, приведенному в приложении А, если это оговорено в нормативной документации или контракте.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 7164-78 Приборы автоматические следящего уравновешивания ГСП. Общие технические условия

ГОСТ 8179-98 (ИСО 5022-79) Изделия огнеупорные. Отбор образцов и приемочные испытания

ГОСТ 8335-81 Пирометры визуальные с исчезающей нитью. Общие технические условия*

_______________

* Действует ГОСТ 8335-96 Пирометры визуальные с исчезающей нитью. Общие технические условия. - Примечание.

ГОСТ 28874-90 Огнеупоры. Классификация*

_______________

* Действует ГОСТ 28874-2004 Огнеупоры. Классификация. - Примечание.

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями.

3.1 теплоизоляционные огнеупорные изделия: Изделия с общей пористостью 45% и выше (ГОСТ 28874).

3.2 остаточное изменение размеров при нагреве: Рост или усадка образца обожженного огнеупорного изделия, нагретого до определенной температуры в течение установленного времени и охлажденного до температуры окружающей среды.

4 Сущность метода

Метод заключается в определении разности линейных размеров образцов до и после нагрева по заданному режиму.

5 Аппаратура

5.1 Электрическая печь, обеспечивающая нагрев образцов в атмосфере воздуха. Перепад температуры в пределах рабочей зоны в период выдержки не должен превышать 20 °С.

5.2 Сушильный шкаф с температурой не ниже 110 °С по нормативной документации.

5.3 Устройства для измерения температуры

5.3.1 Термопара по нормативной документации с измерительным прибором класса 0,5 по ГОСТ 7164 или другой нормативной документации.

5.3.2 Пирометр любого типа с основной погрешностью измерения ±20 °С в интервале температур 1200 °С - 1800 °С по ГОСТ 8335 или другой нормативной документации.

5.4 Штангенциркуль по ГОСТ 166 или другой измерительный инструмент с допускаемой точностью измерения линейных размеров ±0,1 мм по нормативной документации.

6 Образцы для испытания

6.1 Отбор образцов

Для испытания отбирают три изделия в соответствии с ГОСТ 8179. Из каждого изделия, отобранного для испытания, изготовляют один образец.

6.2 Подготовка образцов

6.2.1 Образцы должны иметь форму прямоугольного параллелепипеда с размерами в сечении не менее (30х30) мм и высотой не менее 80 мм.

6.2.2 Образец вырезают или отсекают от одного из прямых углов изделия.

(Поправка)

Из изделия, имеющего форму тела вращения, образец вырезают из средней части по направлению оси вращения.

6.2.3 На образцах не должно быть видимых дефектов и неровностей поверхности. После подшлифовывания граней образцы тщательно очищают от пыли и выкрашивающихся зерен.

6.2.4 Основания образцов должны быть параллельными. Максимально допустимая разность линейных размеров, измеренных по 7.1, не должна превышать 0,5 мм.

6.2.5 На каждый образец наносят любой условный знак способом, обеспечивающим его сохранность после нагрева, для идентификации образца.

7 Проведение испытания

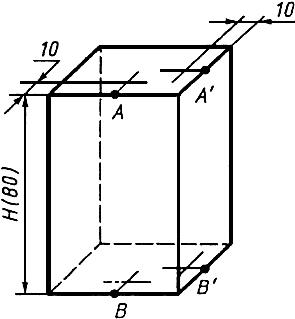

7.1 Линейные размеры образца измеряют по средним линиям двух взаимно перпендикулярных плоскостей по длине образца в соответствии с рисунком 1.

Рисунок 1 - Места измерений длины образца до и после нагрева

Рисунок 1 - Места измерений длины образца до и после нагрева

Точки для измерения линейных размеров проставляют на расстоянии 10 мм от краев по центральной линии торцевых плоскостей.

7.2 Перед установкой в печь образцы высушивают в сушильном шкафу не менее 1 ч при температуре не ниже 110 °С. Подготовленные образцы помещают в печь в один ряд по высоте.

7.3 Измерение температуры

Температуру измеряют термопарой или пирометром. Спай термопары располагают между двумя соседними образцами на уровне середины их высоты, пирометр визируют на поверхность образца.

7.4 Температура испытания

Температуру испытания образцов устанавливают в соответствии с нормативной документацией на изделия.

7.5 Нагрев

Температуру в печи повышают со скоростью не более:

10 °С/мин - при температуре до 1000 °С;

8 °С/мин - при температуре свыше 1000 °С до температуры на 50 °С ниже температуры испытания;

2 °С/мин - для последних 50 °С перед началом выдержки.

7.6 Выдержка при температуре испытания

Образцы выдерживают при температуре испытания в течение 2 ч.

Колебания температуры во время выдержки не должны превышать ±20 °С от заданной температуры испытания.

7.7 Охлаждение

Выключают печь и дают ей остыть с образцами.

Допускается извлекать из печи образцы всех типов изделий (кроме кремнеземистых) при температуре не выше 600 °С при условии сохранения их целостности и исключения образования трещин.

Образцы кремнеземистых изделий извлекают после остывания печи до температуры не выше 100 °С.

7.8 Измерение размеров

Измерение линейных размеров - в соответствии с 7.1.

8 Обработка результатов

8.1 Дополнительную линейную усадку ![]() или рост

или рост ![]() образца в процентах для каждого измеряемого размера вычисляют по формуле

образца в процентах для каждого измеряемого размера вычисляют по формуле

![]() (1)

(1)

где - высота образца до нагрева, см;

- высота образца после нагрева, см.

Для каждого образца рассчитывают среднеарифметическое значение двух определений до второго десятичного знака, округляют его до первого десятичного знака и записывают в протокол испытаний.

9 Протокол испытания

Результаты испытаний записывают в протокол, в котором указывают:

- обозначение настоящего стандарта;

- наименование предприятия, проводившего испытания;

- дату проведения испытания;

- наименование и марку изделия;

- тип печи, в которой проводилось испытание;

- конечную температуру испытания и время выдержки;

- результаты испытания каждого образца;

- подпись исполнителя.

ПРИЛОЖЕНИЕ А (рекомендуемое). Определение остаточных изменений размеров теплоизоляционных огнеупорных изделий при нагреве (ИСО 2477-87)

ПРИЛОЖЕНИЕ А

(рекомендуемое)

А.1 Область применения

Настоящий международный стандарт устанавливает метод определения остаточных изменений размеров теплоизоляционных огнеупорных изделий при нагреве.

А.2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ИСО 5016-97 Теплоизоляционные огнеупорные изделия. Определение кажущейся плотности и истинной пористости

ИСО 5019-1-84 Огнеупорные изделия. Размеры. Часть 1. Прямоугольный кирпич

ИСО 5022-79 Огнеупорные изделия. Отбор образцов и приемочные испытания

А.3 Определения

А.3.1 В настоящем стандарте применяют следующие термины с соответствующими определениями.

А.3.1.1 остаточное изменение размеров при нагреве: Рост или усадка огнеупорного изделия, нагретого до определенной температуры в течение установленного времени и охлажденного затем до температуры окружающей среды.

А.3.1.2 теплоизоляционные огнеупорные изделия: Огнеупорные изделия с общей пористостью свыше 45% (по объему), определяемой по ИСО 5016.

А.4 Сущность метода

Из каждого изделия вырезают образец в форме прямоугольного параллелепипеда, у которого после сушки измеряют расстояние между двумя противоположными гранями. Образец нагревают в печи с окислительной средой при заданной скорости нагрева до определенной температуры, которую поддерживают в течение установленного времени. После охлаждения образца до температуры окружающей среды измерения повторяют и вычисляют изменение линейных размеров.

А.5 Аппаратура

А.5.1 Электрическая или газовая печь, обеспечивающая нагрев образцов в окислительной среде при заданной скорости нагрева, а также их выдержку при температуре испытания в течение заданного времени.

А.5.2 Устройства для измерения температуры

А.5.2.1 Термопары (не менее трех) для измерения температуры и распределения ее в пространстве, занимаемом образцами.

Примечание - В комплекте с термопарами используют прибор для непрерывной записи температуры, регистрирующий зависимость "температура - время".

А.5.3 Штангенциркуль с нониусом, индикатор часового типа или другой измерительный инструмент с допускаемой точностью измерения линейных размеров ±0,1 мм по нормативной документации.

А.5.4 Сушильный шкаф с отверстиями для обеспечения эффективной вентиляции.

А.6 Образцы для испытания

А.6.1 Отбор изделий (образцов)

Количество изделий (образцов) для испытания устанавливают в соответствии с ИСО 5022 по соглашению сторон.

А.6.2 Подготовка образцов

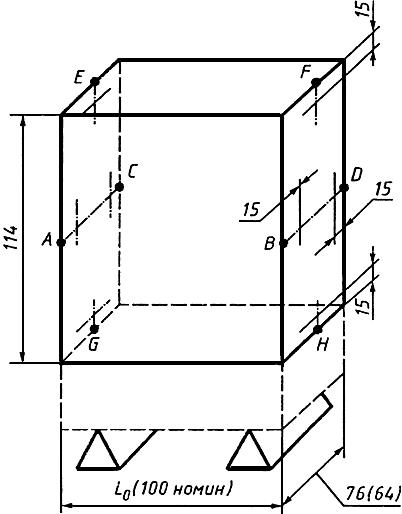

А.6.2.1 Из каждого изделия вырезают один образец в форме прямоугольного параллелепипеда размером (100х114х76) мм или (100х114х64) мм.

Примечание - Допускается вырезать большее количество образцов и выбрать один.

А.6.2.2 Если размеры изделия не позволяют вырезать образец указанных размеров, допускается вырезать образец других размеров, но длиной 100 мм; полученные при этом размеры образца измеряют и фиксируют.

Примечание - Стандартные прямоугольные кирпичи в соответствии с ИСО 5019-1 имеют ширину 114 мм и толщину 76 или 64 мм.

А.6.2.3 Две противоположные грани образца (расстояние между которыми 100 мм) должны быть гладкими и параллельными.

А.7 Проведение испытания

A.7.1 Сушка образцов

Образцы высушивают в сушильном шкафу при температуре (110±5) °С до постоянной массы.

А.7.2 Измерение образцов

На каждом образце проводят четыре измерения с точностью до 0,2 мм длины между двумя противоположными поверхностями, которое составляет обычно 100 мм. Выполняют по два измерения параллельно центральным линиям (

и

) верхней и нижней поверхностей образца и параллельно центральным линиям (

и

) передней и задней поверхностей образца на расстоянии 15 мм от краев поверхностей (А.7.3). Места измерений отмечают огнеупорной краской.

А.7.3 Установка образцов в печи

Образцы помещают в печь на грань (100х76) мм или (100х64) мм в один ряд и защищают от прямого излучения в электрической печи или пламени горелки в газовой печи.

Для обеспечения свободной циркуляции горячих газов образцы должны находиться на расстоянии не менее 50 мм друг от друга и 70 мм от стенок печи.

Образцы устанавливают в печь на кирпичи толщиной от 30 до 65 мм, изготовленные из материала образца. Кирпичи устанавливают на плашку на вершины двух опор высотой 20-50 мм, имеющих треугольное поперечное сечение и расположенных на расстоянии около 80 мм друг от друга, как показано на рисунке А.1.

Рисунок А.1 - Точки для измерения образца и расположение его в печи

Рисунок А.1 - Точки для измерения образца и расположение его в печи

А.7.4 Температура испытания

Температура испытания должна быть не менее 800 °С и кратной 50 °С.

А.7.5 Измерение и распределение температуры

Температуру измеряют не менее чем тремя термопарами, расположенными на расстоянии от стенок печи и нагревателей так, чтобы можно было регистрировать распределение температуры в пределах пространства, занимаемого образцами. Расхождение между показателями термопар не должно превышать 20 °С.

А.7.6 Нагрев

Температуру в печи повышают со скоростью:

- при температуре испытания до 1250 °С:

5 °С - 10 °С - от температуры окружающей среды до температуры на 50 °С ниже температуры испытания;

1 °С - 5 °С - оставшиеся 50 °С;

- при температуре испытания свыше 1250 °С:

5 °С - 10 °С - от температуры окружающей среды до 1200 °С;

2 °С - 5 °С - от 1200 °С до температуры на 50 °С ниже температуры испытания;

1 °С - 5 °С - для последних 50 °С.

Примечание - Для последних 50 °С скорость повышения температуры от 1 до 2 °С/мин является предпочтительной.

А.7.7 Выдержка при температуре испытания

Образцы выдерживают в течение 5 ч при температуре испытания, зарегистрированной каждой из трех термопар.

Колебания температуры во время выдержки не должны превышать ±10 °С.

Температуру испытания определяют как среднеарифметическое значение измеряемых температур.

А.7.8 Анализ газовой атмосферы

Для определения содержания кислорода в газовой печи отбирают пробу газов вблизи образцов во время нагрева.

А.7.9 Охлаждение

Выключают печь и дают ей остыть с образцами.

А.7.10 Измерение образцов после нагрева

Описывают внешний вид образцов. Измеряют расстояние между двумя противоположными гранями каждого образца в соответствии с А.7.2.

А.8 Обработка результатов

Остаточное изменение размеров вычисляют в процентах от первоначальной длины

, т.е. 100

![]() для каждого из четырех измерений.

для каждого из четырех измерений.

Увеличение размеров записывают как положительное число (+), уменьшение - как отрицательное (-).

Записывают отдельные значения, рассчитанные для каждого образца, и их среднеарифметическое значение.

А.9 Протокол испытания

Протокол должен содержать следующую информацию:

- наименование предприятия, проводившего испытания;

- дату проведения испытания;

- ссылку на настоящий стандарт;

- маркировку (изготовитель, тип, номер партии и т.д.);

- количество образцов, отбираемых от изделия;

- размеры образцов и их расположение в изделии;

- тип используемой печи;

- содержание кислорода в атмосфере печи, при необходимости;

- режим нагрева;

- заданную температуру испытания;

- среднюю температуру.