ГОСТ 473.10-81

Группа И19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ИЗДЕЛИЯ ХИМИЧЕСКИ СТОЙКИЕ И ТЕРМОСТОЙКИЕ КЕРАМИЧЕСКИЕ

Метод определения химической стойкости глазури

Chemically resistant and heat resistant ceramic wears.

The method for determination of glaze chemical resistance

Срок действия с 01.07.1982 г.

до 01.07.1987 г.*

________________________________

* Ограничение срока действия снято

по протоколу Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 2, 1993 год). - Примечание.

РАЗРАБОТАН Министерством химического и нефтяного машиностроения

ИСПОЛНИТЕЛИ

В.Ф.Ильченко, В.П.Коваленко, Р.В.Комова, А.Н.Кузьниченко, Б.М.Шабров, А.С.Островчук

ВНЕСЕН Министерством химического и нефтяного машиностроения

Член Коллегии А.М.Васильев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 22 июня 1981 г. N 3038

ВЗАМЕН ГОСТ 473.10-72

Настоящий стандарт устанавливает метод определения химической стойкости глазури химически стойких и термостойких керамических изделий.

Метод основан на определении потери массы образца на единицу испытуемой глазурованной поверхности после ее обработки агрессивным раствором.

1. АППАРАТУРА И РЕАКТИВЫ

1. АППАРАТУРА И РЕАКТИВЫ

Сосуд фарфоровый или из нержавеющей стали, изготовленный по чертежам, утвержденным в установленном порядке.

Шкаф сушильный лабораторный, обеспечивающий температуру до 105 °С.

Весы аналитические, обеспечивающие точность взвешивания с погрешностью не более 0,0002 г.

Термометр ТТЖ по ГОСТ 9177-74.

Кислота соляная по ГОСТ 3118-77, х.ч., 20,4%-ный раствор.

Натрия гидроокись по ГОСТ 4328-77, х.ч., 10, 35%-ный растворы.

Вода дистиллированная по ГОСТ 6709-72.

Холодильник стеклянный по ГОСТ 9499-70.

Кислота серная по ГОСТ 4204-77, х.ч.

Спирт этиловый синтетический по ГОСТ 11547-76.

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Образцы для испытания вырезают из испытуемого изделия или изготовляют в виде диска диаметром 85±2 мм, толщиной 8-10 мм в соответствии с нормативно-технической документацией на данный вид изделия.

Одна из поверхностей образца должна быть покрыта испытуемой глазурью.

На глазурованной поверхности не допускаются пузыри, трещины, вмятины, сколы, обнаруживаемые визуально.

2.2. Образцы промывают дистиллированной водой и высушивают в сушильном шкафу при 105 °С до постоянной массы.

Взвешивание проводят с погрешностью не более 0,0002 г.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

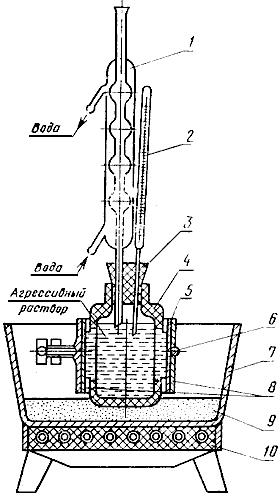

3.1. Определение химической стойкости проводят в вытяжном шкафу на установке, схема которой показана на чертеже.

1 - холодильник; 2 - термометр; 3 - пробка; 4 - фарфоровый сосуд или сосуд из нержавеющей стали;

5 - прокладка; 6 - зажим; 7 - ванночка; 8 - образец; 9 - песок; 10 - электрическая плитка

Установка состоит из фарфорового или металлического сосуда с двумя боковыми противоположно расположенными отверстиями для испытуемых образцов и верхним патрубком для пробки, в которую вставляется холодильник и термометр.

Испытуемые образцы помещают между резиновыми прокладками глазурованной поверхностью внутрь и прижимают к боковым отверстиям сосуда при помощи специального зажима. Сосуд после сборки проверяют на герметичность, наполняя его дистиллированной водой.

Затем воду выливают, в сосуд заливают 450 см агрессивного раствора (соляной кислоты или гидроокиси натрия), плотно закрывают резиновой пробкой с установленными в нее холодильником и термометром.

3.2. Прибор устанавливают в предварительно нагретую на электрической плитке песчаную баню со слоем песка не менее 2 см. После этого к холодильнику подключают через резиновые шланги водопроводную воду.

Испытание проводят при кипении агрессивного раствора в течение 2 ч. Начало кипения раствора отмечают по термометру.

3.3. Выключают электрическую плитку и оставляют прибор остывать в течение 10 мин. Затем отключают подачу воды в холодильник, вынимают из сосуда пробку с холодильником и термометром, раствор выливают в фарфоровую емкость, сосуд промывают водой и снимают испытуемые образцы. Снятые образцы промывают дистиллированной водой, протирают тканью, смоченной в спирте, и сушат в сушильном шкафу при температуре не ниже 105 °С.

3.4. Образцы охлаждают в эксикаторе, а затем взвешивают с погрешностью не более 0,0002 г.

При испытании глазури тонкокерамических изделий допускается применять 10%-ный раствор гидроокиси натрия.

Примечание. Химическую стойкость грубокерамических изделий (канализационных труб и фасонных частей к ним) допускается определять методом погружения. Для этого отбивают от изделия два образца с площадью глазурованной поверхности около 50 см каждого. На глазурованной поверхности не допускаются пузыри, трещины, вмятины, сколы, обнаруживаемые визуально.

Образцы погружают до половины высоты в агрессивный раствор (серную кислоту или гидроокись натрия) и выдерживают их в течение 48 ч при температуре окружающей среды, затем образцы вынимают из раствора и промывают водой. Определение повреждений или разрушений глазурного покрова проводят визуально.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

Химическую стойкость глазури () в кг/м

вычисляют по формуле

![]() ,

,

где - масса глазурованного образца до испытания, кг;

- масса глазурованного образца после испытания, кг;

- площадь глазурованной поверхности образца, соприкасающаяся с раствором, м

.

За окончательный результат испытания принимают среднее арифметическое результатов двух параллельных определений, расхождение между которыми не должно превышать 0,08 мг/см.