ГОСТ 20558-82

Группа У13

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ИЗДЕЛИЯ ПОСУДО-ХОЗЯЙСТВЕННЫЕ СТАЛЬНЫЕ ОЦИНКОВАННЫЕ

Общие технические условия

Steel zinc-coated houseware items.

General specifications

ОКП 148400

Срок действия с 01.01.83

до 01.01.90*

________________

* Ограничение срока действия снято

по протоколу Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 2, 1993 г.).

Примечание

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

ИСПОЛНИТЕЛИ

В.И.Довгопол; В.А.Рабовский; В.Н.Папулов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 12.02.82 N 590

3. Взамен ГОСТ 20558-75

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, перечисления приложения |

ГОСТ 9.308-85 | 6.11 |

ГОСТ 166-80 | 6.3 |

ГОСТ 427-75 | 6.3 |

ГОСТ 577-68 | 6.3 |

ГОСТ 1341-84 | 7.7 |

ГОСТ 1668-73 | 3.5 |

ГОСТ 1760-86 | 7.7 |

ГОСТ 1770-74 | 6.2 |

ГОСТ 2226-75 | 7.5, 7.7 |

ГОСТ 2228-81 | 7.7 |

ГОСТ 3282-74 | 3.5, 7.3, 7.5 |

ГОСТ 3640-79 | 3.7 |

ГОСТ 7016-82 | 3.5 |

ГОСТ 7376-84 | 7.7.1 |

ГОСТ 7897-83 | 3.5 |

ГОСТ 7933-75 | 7.7.1 |

ГОСТ 8273-75 | 7.5, 7.7 |

ГОСТ 8828-75 | 7.5, 7.7 |

ГОСТ 10304-80 | 3.6 |

ГОСТ 10905-86 | 6.3, 6.8 |

ГОСТ 12082-82 | 7.4 |

ГОСТ 14192-77 | 7.9 |

ГОСТ 14918-80 | 3.2, 3.8, 6.6 |

ГОСТ 15150-69 | 7.13 |

ГОСТ 15846-79 | 7.8 |

ГОСТ 17308-85 | 7.5 |

ГОСТ 20435-75 | 7.11.1 |

ГОСТ 21930-76 | 3.24 |

ГОСТ 22225-76 | 7.11.1 |

ГОСТ 24634-81 | 7.7 |

5. Срок действия продлен до 01.01.90 Постановлением Госстандарта СССР от 31.03.87 N 1113.

6. Переиздание (август 1988 г.) с Изменениями N 1, 2, утвержденными в марте 1987 г., феврале 1988 г. (ИУС 7-87, 5-88).

Настоящий стандарт распространяется на посудо-хозяйствениые изделия (далее изделия) из тонколистовой горячеоцинкованной стали, изготовляемые для нужд народного хозяйства и для экспорта.

Стандарт не распространяется на изделия, применяемые для приготовления и хранения пищевых продуктов, кроме охлажденной питьевой воды.

Термины и их определения приведены в справочном приложении 1.

Разд.1. (Исключен, Изм. N 2).

2. ОСНОВНЫЕ ПАРАМЕТРЫ

2. ОСНОВНЫЕ ПАРАМЕТРЫ

2.1. Основные параметры изделий должны соответствовать указанным в табл.1.

Таблица 1

| Наименование изделия |

|

|

|

|

|

|

Для санитарно-гигиенических целей | Бак для белья | 15, 20, 25, 32, (36) | 1484110000 |

Бак для душа | 80, 100, 125, 160 | 1484110000 | |

Бак для стерилизации | 15, 20, 25, 32 | 1484110000 | |

Ванна для купания | 45, 50, 55, 60, 65, 75, 250 | 1484120000 | |

Ванна для | 50, 55, 60, 65, 70, 75, 100, 120, 150 | 1484120000 | |

Корыто | 40, 45, 50, 55, 60, 65 | 1484140000* | |

Таз круглый | (9), 10, (11), 12, (13), 15, 20, 30, 35 | 1484170000 | |

Таз овальный | 17, 20, (21), (23), 25, (27), 30 | 1484170000 | |

Для заправки горюче- | Ведро для горюче- | 5, 7, (9), 10, 12, 15 | 1484230000 |

Воронка | 1, 2, 3, 5 | 1484210000 |

Примечания:

1. Знаком * отмечен код ОКП для сшивных корыт, а знаком ** - для цельноштампованных.

2. Не допускается значение вместимостей, заключенных в скобки, использовать при разработке новых изделий.

3. Показатель "Вместимость" воронки гарантируется предприятием-изготовителем без учета вместимости сливного рожка.

Допускается по согласованию с потребителем изготовлять изделия других наименований и вместимостей.

(Измененная редакция, Изм. N 1, 2).

2.1.1. Допустимые отклонения по вместимости не должны превышать ±4%.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Изделия изготовляют в соответствии с требованиями настоящего стандарта по рабочим чертежам и образцам-эталонам, утвержденным в установленном порядке.

Изделия, отличающиеся по наименованию, вместимости, размерам от установленных настоящим стандартом, изготовляют в соответствии с требованиями настоящего стандарта по техническим описаниям образца, рабочим чертежам и образцам-эталонам, утвержденным в установленном порядке.

Изделия для экспорта должны соответствовать заказу-наряду внешнеторгового объединения.

(Измененная редакция, Изм. N 2).

3.2. Изделия должны изготовляться из тонколистовой оцинкованной стали групп XIII, XII, ОН с классом толщины покрытия 2, баки для кипячения белья с классом толщины покрытия 1 и 1/2 по ГОСТ 14918-80 или из импортной стали по качеству не ниже отечественной.

При использовании тонколистовой оцинкованной стали с дифференцированным покрытием сторона с большей толщиной покрытия должна быть обращена внутрь изделий.

Все материалы, используемые при изготовлении изделий, должны быть разрешены Министерством здравоохранения СССР для применения в практике хозяйственно-питьевого водоснабжения.

(Измененная редакция, Изм. N 1).

3.3. Изделия должны изготовляться сшивными или цельноштампованными.

3.4. Толщина стали, применяемой для изготовления изделий, должна соответствовать указанной в табл.2.

Таблица 2

Наименование изделия | Вместимость, л | Номинальная толщина стали, мм |

|

|

|

Бак | От 15 до 40 включ. | 0,40-0,55 |

Ванна, бак, корыто | Св. 40 | 0,55-0,70 |

Таз** | От 9 до 35 включ. | 0,55-0,70 |

Примечание. Знаком * отмечена номинальная толщина стали, применяемой для изготовления сшивных тазов, а знаком ** - цельноштампованных.

Для изготовления крышек, решеток, рассекателей, подставок, гейзеров применяется тонколистовая оцинкованная сталь с номинальной толщиной 0,40-0,55 мм.

(Измененная редакция, Изм. N 1).

3.5. Арматура (ручки, дужки, ушки) должна изготовляться из тех же материалов, что и корпуса изделий с толщиной стали от 0,50 до 1,2 мм. Проволочная арматура и проволока для закатки в борт должна изготовляться из проволоки диаметром 3-6 мм по ГОСТ 3282-74 или ГОСТ 1668-73, или проволоки не ниже качеством по нормативно-технической документации.

Дужки ведер допускается изготовлять с ручками из древесины лиственных пород первого сорта по ГОСТ 7897-83 с параметром шероховатости не более 100 мкм по ГОСТ 7016-82 или из пластмасс по нормативно-технической документации.

Ручки у крышек баков и ведер допускается изготовлять из пластмасс по нормативно-технической документации.

Ручки крышек баков из пластмассы должны быть теплостойкими.

(Измененная редакция, Изм. N 1).

3.6. Для крепления арматуры должны применяться оцинкованные стальные заклепки по ГОСТ 10304-80.

Допускается применение алюминиевых заклепок для изделий, для хранения и переноски холодной воды и для заправки горючесмазочными материалами.

(Измененная редакция, Изм. N 1, 2).

3.7. Для цинкования изделий должен применяться цинк марок Ц0, Ц1, Ц2, Ц3 по ГОСТ 3640-79 с добавлением в качестве присадок других материалов по нормативно-технической документации.

3.8. (Исключен, Изм. N 2).

3.9. Жесткость корпуса изделий должна обеспечиваться конструкцией, закаткой в борт проволоки или выполнением специальных ребер жесткости, которые должны иметь правильную четкую форму и располагаться по всей длине или периметру без видимых перекосов. Для изделий вместимостью более 50 л жесткость корпуса обеспечивается закаткой в борт проволоки и выполнением специальных ребер жесткости, а для изделий вместимостью от 36 до 50 л включ. - закаткой в борт проволоки.

Допускается изготовлять цельноштампованные изделия вместимостью до 50 л без закатки в борт проволоки и специальных ребер жесткости.

Допускается прерывание ребра жесткости возле шва на расстояние не более 15 мм.

(Измененная редакция, Изм. N 1, 2).

3.10. Корпус сшивных изделий должен изготовляться из одного или двух листов, соединенных боковыми одинарными швами.

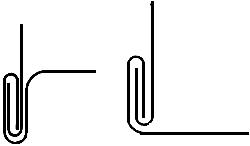

Схематическое изображение бокового одинарного шва приведено в справочном приложении 2.

Швы должны быть расположены симметрично друг друга.

(Измененная редакция, Изм. N 1).

3.11. Дно сшивных изделий должно изготовляться из одного листа и соединяться со стенками корпуса донным швом "в утор", а для ванн вместимостью 250 л - донным швом "в утор" или "на свалку". Ширина донного шва должна быть не менее 4 мм. Дно изделий вместимостью более 50 л должно быть усилено ребрами жесткости.

Схематическое изображение донных швов "в утор" и "на свалку" приведено в справочном приложении 2.

Расстояние от опорной поверхности до дна ведер с поддоном для экспорта должно быть не менее 20 мм.

3.12. Изделие должно быть устойчивым на горизонтальной поверхности. Форма дна должна быть плоской. Допускается выпуклость дна, не выходящая за опорную поверхность, за исключением ведер для экспорта.

Отклонение опорной поверхности дна от плоскостности не должно быть более:

2 мм - для баков, ведер и круглых тазов;

7 мм - для ванн, корыт и овальных тазов.

3.11; 3.12. (Измененная редакция, Изм. N 1, 2).

3.13. Арматура и дно должны быть плотно и прочно прикреплены к изделию и сохранять свою форму.

(Измененная редакция, Изм. N 2).

3.14. Арматура должна симметрично располагаться на изделии. Смещение арматуры от оси симметрии корпуса или крышки не должно превышать 5 мм.

3.15. Подвижные ручки (дужки) должны легко поворачиваться в местах крепления. Заедание и выскакивание из мест крепления не допускается.

Допускается изготовлять подвижные ручки у ведер с фиксированием их в ушках в вертикальном положении.

Дужки ведер не должны проваливаться относительно борта. Концы дужек ведер должны быть загнуты внутрь в виде петли.

3.14; 3.15. (Измененная редакция, Изм. N 1).

3.16. В изделиях из цинкованного листа проволочная арматура и стальные заклепки должны быть оцинкованы.

Торцы дужек ведер из оцинкованной проволоки и торцевые срезы оцинкованного листа в изделии дополнительной защите не подлежат.

3.17. Борта изделий должны быть подкатаны или плотно подогнуты по всему периметру.

Зазор между кромкой подкатанного борта и корпусом должен быть одинаковым и не превышать:

4 мм - для изделий без закатанной в борт проволоки;

2 мм - для изделий с закатанной проволокой, а на отдельных участках длиной до 100 мм не более 3 мм.

(Измененная редакция, Изм. N 1).

3.18. Цинковое покрытие на изделии должно быть светлым, плотным, равномерным по всей поверхности изделий, иметь прочное сцепление с основным металлом, без отслоений, трещин, пузырей, матовых и флюсовых пятен, следов от окислов, темных точек, нарушения сплошности покрытия, неоцинкованных мест, прожогов в местах сварки.

Волнистость борта не допускается.

На поверхности допускаются неравномерность окраски пленки пассивирования и шероховатость, мелкие крупинки цинка в виде отдельных точек, следы от инструмента без обнажения стальной основы.

(Измененная редакция, Изм. N 1, 2).

3.19. (Исключен, Изм, N 1).

3.20. Изделия не должны иметь заусенцев, острых кромок и острых ребер жесткости. Заклепки должны быть плотно обжаты, иметь правильную форму и не допускать смещения деталей.

(Измененная редакция, Изм. N 1).

3.21. Изделия должны быть водонепроницаемыми.

3.22. Швы изделий должны быть плотными, ровными и покрыты цинком без пропусков.

(Измененная редакция, Изм. N 1).

3.13. (Исключен, Изм. N 1).

3.24. Герметизация швов изделий, изготовленных из оцинкованной стали, должна проводиться пайкой с применением оловянно-свинцового припоя марок ПОС 40 или ПОССу 30-0,5 по ГОСТ 21930-76 или нанесением на кромки заготовок перед сшивкой уплотнительной пасты по нормативно-технической документации, выдерживающей температуру не менее 100 °С в течение 40 ч и не выше 0 °С в течение 24 ч без крошения и растрескивания.

Допускается наличие пасты около зауторов дна и швов по ширине не более 2 мм.

(Измененная редакция, Изм. N 1).

3.25. Пропаянные швы должны быть ровными, плотными, не иметь непропаянных мест, свищей, наплывов и трещин.

3.26. Крышки должны свободно ложиться на борт корпуса изделия, легко поворачиваться и плотно прилегать к борту по всему периметру без перекоса и смещения. Отклонения от плоскостности опорной поверхности крышек не должно превышать 2 мм.

(Измененная редакция, Изм. N 1).

3.27. Вынос сливного устройства у ведер для горючесмазочных материалов должен быть не менее:

8 мм - для ведер вместимостью 5, 7 л;

12 мм - для ведер вместимостью 9, 10, 12 л;

15 мм - для ведер вместимостью 15 л.

3.28. На поверхности пластмассовых ручек не должно быть трещин, пузырей, вздутий, усадочных раковин. Заусенцы должны быть зачищены.

3.29. На поверхности деревянных ручек не должно быть трещин, грибковых поражений и повреждений насекомыми.

Ручки должны быть парафинированы или покрыты мебельным лаком по ГОСТ 4976-83 или другим лаком не ниже качеством по нормативно-технической документации.

3.30. Изделия должны быть стойки к коррозии. Показатель "стойкость к коррозии" вводится с 01.07.89.

3.27-3.30. (Введены дополнительно, Изм. N 1).

4. КОМПЛЕКТНОСТЬ

4.1. Комплектность изделий должна соответствовать указанной в табл.4.

Таблица 4

| Комплектующие детали | ||||

крышка | решетка (рассекатель, сетка) | подставка | (вентиль) | гейзер | |

|

|

|

|

|

|

Ведро для воды | ± | - | ± | - | - |

Бак для белья | + | + | - | - | ± |

Бак для душа | + | + | - | + | - |

Бак для стерилизации | + | + | - | - | - |

Ванна для купания | - | - | - | - | - |

Ванна для хозяйственных целей | - | - | - | - | - |

Корыто | - | - | - | - | - |

Таз круглый | - | - | - | - | - |

Таз овальный | - | - | - | - | - |

Ведро для горюче- | ± | - | - | - | - |

Воронка | - | ± | - | - | - |

Примечание. Знак "+" означает обязательность, знак "-" - отсутствие, знак "±" - возможность изготовления изделия с комплектующими деталями.

(Измененная редакция, Изм. N 1).

4.2. Комплектующие детали к изделиям одного вида и размера должны быть взаимозаменяемы.

5. ПРАВИЛА ПРИЕМКИ

5.1. Изделия принимают партиями. При приемке изделий изготовителем партией считают количество изделий одного вида, изготовленное за смену при неизменном технологическом режиме.

При приемке изделий потребителем партией считают количество изделий, одновременно отгружаемых потребителю и сопровождаемых документом о качестве, содержащим:

наименование предприятия-изготовителя и его товарный знак;

наименование и артикул изделий;

количество грузовых мест;

количество изделий в партии;

массу партии, кг;

результаты проведенных испытаний или подтверждение о соответствии изделий требованиям настоящего стандарта;

обозначение настоящего стандарта.

5.2. Для проверки соответствия изделий требованиям настоящего стандарта изготовитель проводит приемо-сдаточные, периодические и типовые испытания.

5.3. При приемо-сдаточных испытаниях проводят сплошной и выборочный контроль.

Сплошной контроль проводят на соответствие изделий требованиям настоящего стандарта по внешнему виду, жесткости, качеству сборки и маркировки.

Выборочный контроль проводят на соответствие изделий требованиям настоящего стандарта по устойчивости изделия, легкости поворачивания подвижной арматуры, прочности сцепления цинкового покрытия с основным металлом и плотности прилегания крышек к борту на 3% изделий от партии, но не менее 5 шт.; водонепроницаемости, прочности крепления арматуры и дна на 1% изделий от партии, но не менее 5 шт.

При изготовлении изделий из оцинкованной стали допускается не проводить контроль прочности сцепления цинкового покрытия с основным металлом.

(Измененная редакция, Изм. N 1).

5.4. Периодические испытания изделий проводят на соответствие требованиям настоящего стандарта по размерам, зазорам, величине смещения арматуры не реже одного раза в квартал на 0,5% изделий от партии, но не менее 3 шт.

При получении неудовлетворительных результатов хотя бы по одному из показателей проверка должна быть переведена в приемо-сдаточные испытания до получения положительных результатов подряд на 10 партиях изделий.

(Измененная редакция, Изм. N 1, 2).

5.5. Типовые испытания проводят при изменении конструкция материалов или технологических процессов на соответствие всем требованиям настоящего стандарта на 5% изделий от партии, но не менее 5 шт.

5.6. Потребитель проверяет изделие на соответствие всем требованиям настоящего стандарта на 2% изделий каждого вида от партии, но не менее 5 шт.

5.7. При получении неудовлетворительных результатов хотя бы по одному показателю проводят повторную проверку на удвоенном количестве изделий, взятых из той же партии.

Результаты повторной проверки распространяются на всю партию.

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Внешний вид, жесткость, качество сборки и маркировки изделий проверяют визуально сравнением с образцом-эталоном.

6.2. Вместимость изделий проверяют мерной посудой по ГОСТ 1770-74 или взвешиванием изделий, наполненных водой до кромки борта,

6.3. Размеры изделий, зазоры, величину смещения арматуры проверяют универсальными измерительными инструментами по ГОСТ 166-80, ГОСТ 427-75, по нормативно-технической документации или специальными шаблонами.

Отклонение опорной поверхности крышек от плоскостности проверяют щупом по нормативно-технической документации, штангенциркулем по ГОСТ 166-80, индикатором часового типа по ГОСТ 577-68 или специальными шаблонами, помещенными между поверочной плитой по ГОСТ 10905-86 или плитой с характеристиками не ниже указанной и опорной поверхностью крышек.

6.4. Водонепроницаемость и плотность швов проверяют наполнением изделий до уровня, расположенного выше мест крепления арматуры к корпусу, водой с температурой не ниже температуры окружающей среды (при типовых испытаниях изделий санитарно-гигиенического назначения, за исключением баков для душа, используют воду с температурой не ниже 80 °С).

Время выдержки не менее 5 мин.

Допускается у изготовителя проверять водонепроницаемость и плотность швов погружения изделий в воду до верхнего края борта.

В результате проверки на изделиях не должно быть следов воды.

Проверка водонепроницаемости проводится после проверки прочности крепления арматуры и дна.

6.2-6.4. (Измененная редакция, Изм. N 1).

6.5; 6.6. (Исключены, Изм. N 2).

6.7. Прочность крепления арматуры и дна проверяют подвешиванием изделия за арматуру с грузом, масса которого равномерно распределена на корпус и равна массе воды эквивалентной удвоенной вместимости.

Изделия вместимостью свыше 50 л проверяют под действием груза массой 100 кг.

Время испытания 5 мин.

В результате проверки не должно быть остаточной деформации (арматуры, дна, мест крепления), ослабления крепления арматуры, дна и нарушения водонепроницаемости.

6.8. Плоскостность опорной поверхности дна изделия проверяют универсальным щупом по нормативно-технической документации или специальными шаблонами, помещенными между поверочной плитой по ГОСТ 10905-86 или плитой с параметром шероховатости () не более 2,5 мкм и отклонением от плоскостности не более 0,25 мм и опорной поверхностью изделия.

6.7; 6.8. (Измененная редакция, Изм. N 1, 2).

6.9. Легкость поворачивания подвижных ручек (дужек) в местах крепления и крышек на борту, плотность прилегания крышек к борту проверяют опробыванием.

(Измененная редакция, Изм. N 1).

6.10. Теплостойкость пластмассовых ручек крышек баков проверяют кипячением воды в баке, закрытом крышкой, в течение 2 ч. Первоначальный уровень воды должен быть не менее 100 мм от кромки борта. После испытания не должно быть изменения внешнего вида и формы ручек.

6.11. Стойкость изделий к коррозии поверяют методом испытаний при воздействии нейтрального соляного тумана в течение не менее 96 ч по ГОСТ 9.308-85. Изделие считается выдержавшим испытание, если на его поверхности отсутствуют продукты коррозии железа.

6.10, 6.11. (Введены дополнительно, Изм. N 1).

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. На наружной стороне верхней части корпуса или дна изделия штамповкой должен быть нанесен товарный знак предприятия-изготовителя, на наружной стороне дна нанесена штамповкой или несмываемой краской (мастикой) маркировка, содержащая:

артикул;

розничную цену;

штамп технического контроля;

вместимость, л;

предупредительную надпись на ведрах и баках "Для воды и непищевых продуктов".

Указанную выше маркировку, кроме розничной цены, вместимости и предупредительной надписи, допускается наносить на этикетку, прикрепленную к изделию.

Допускается на наружной стороне дна изделия несмываемой краской (мастикой) наносить товарный знак предприятия-изготовителя.

Маркировка должна быть четкой.

7.2. Маркировка изделий, поставляемых на экспорт, проводиться в соответствии с требованиями заказ-наряда внешнеторгового объединения.

7.3. Конусные изделия вкладывают одно в другое с образованием стоп, которые обвязывают проволокой по ГОСТ 3282-74 или обрезью тонколистовой оцинкованной стали. Обвязка должна исключать свободное перемещение изделий в стопах.

Масса брутто стопы должна быть не более 15 кг.

(Измененная редакция, Изм. N 1).

7.4. Цилиндрические изделия упаковывают в дощатые обрешетки типа I-3 по ГОСТ 12082-82.

Масса брутто должна быть не более 15 кг.

(Измененная редакция, Изм. N 1).

7.5. Комплектующие детали, упакованные в оберточную бумагу по ГОСТ 8273-75 или ГОСТ 8828-75 и обвязанные шпагатом по ГОСТ 17308-85, привязывают или вкладывают в изделия при условии исключения повреждения ими цинкового покрытия.

Допускается упаковывание комплектующих деталей в оберточную бумагу по ГОСТ 8273-75 или двухслойную упаковочную бумагу по ГОСТ 8828-75 с обвязкой шпагатом по ГОСТ 17308-88 или в трех-четырехслойные бумажные мешки по ГОСТ 2226-75. Масса связки должна быть не более 15 кг.

Допускается по согласованию с потребителем крышки и решетки баков укладывать в стопы с обвязкой шпагатом по ГОСТ 17308-88 или проволокой по ГОСТ 3282-74 без упаковывания в бумагу или бумажные мешки. Масса стопы должна быть не более 15 кг.

(Измененная редакция, Изм. N 1, 2).

7.6. Поверхность изделий перед упаковкой должна быть покрыта нейтральным маслом по нормативно-технической документации.

Допускается промасливание наружной поверхности связок конусных изделий без промасливания отдельных изделий.

Допускается не промасливать изделия при наличии на оцинкованной поверхности защитных пленок пассивирования.

(Измененная редакция, Изм. N 1).

7.7. Изделия для экспорта упаковывают в соответствии с пп.7.3-7.6 или в ящики по ГОСТ 24634-81, с учетом требований заказ-наряда внешнеторгового объединения.

Связки конусных изделий могут дополнительно упаковываться:

обертыванием водонепроницаемой бумагой марок АК 25 или Б 70 по ГОСТ 8828-75 или пергаментом по ГОСТ 1341-84. Допускается замена пергамента подпергаментом по ГОСТ 1760-86 или жиронепроницаемой бумагой по нормативно-технической документации. Пергамент, подпергамент и жиронепроницаемая бумага не должны содержать хлоридов более 0,03%;

обертыванием бумагой марки А или Б по ГОСТ 8273-75 или марок М-70Б, М-78Б, М-78В по ГОСТ 2228-81 или укладыванием в бумажные трех-четырехслойные мешки марок НМ, БМ, ВМ по ГОСТ 2226-75.

(Измененная редакция, Изм. N 1).

7.7.1. Борта, выступающие части и поверхность изделий должны быть защищены от потертости, помятости путем применения специальных прокладок из оцинкованной стали, гофрированного картона по ГОСТ 7376-84 или коробочного картона по ГОСТ 7933-75.

7.8. Упаковка, маркировка, транспортирование изделий в районы Крайнего Севера и труднодоступные районы должна проводиться в соответствии с ГОСТ 15846-79.

7.9. Маркировка грузовых мест должна содержать:

наименование предприятия-изготовителя;

наименование и артикул изделий;

количество изделий;

дату изготовления;

штамп технического контроля;

обозначение настоящего стандарта.

Транспортная маркировка должна соответствовать требованиям ГОСТ 14192-77 с нанесением манипуляционных знаков:

"Осторожно, хрупкое" и "Боится сырости".

(Измененная редакция, Изм. N 1).

7.10. При поставках на экспорт транспортная маркировка грузовых мест должна наноситься в соответствии с п.7.9 и заказ-нарядом внешторгового объединения.

(Измененная редакция, Изм. N 1).

7.11. Изделия транспортируют любым видом транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

7.11.1. Транспортирование изделий железнодорожным транспортом проводится повагонными отправками в крытых транспортных средствах или в универсальных контейнерах по ГОСТ 20435-75 или ГОСТ 22225-76.

(Измененная редакция, Изм. N 1).

7.11.2. Транспортирование изделий речным и морским транспортом должно проводиться в контейнерах.

7.12. (Исключен, Изм. N 1).

7.13. Изделия должны храниться в условиях 3 (ЖЗ) по ГОСТ 15150-69.

При хранении изделия не должны подвергаться действию пылящих и химически активных веществ.

(Измененная редакция, Изм. N 1).

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель гарантирует соответствие изделия требованиям настоящего стандарта при соблюдении условий эксплуатации и хранения.

8.2. Гарантийный срок эксплуатации изделия 3 года со дня продажи через розничную торговую сеть для внерыночного потребления - со дня получения потребителем, а для изделий для экспорта - с момента проследования через Государственную границу.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 1 (справочное)

ПРИЛОЖЕНИЕ 1

Справочное

Термин | Определение |

|

|

2. Следы от окислов | Окислы цинка, алюминия или отпечатки от них, внедрившиеся в поверхность покрытия |

3. Острые кромки | Край листа (конец прутка, проволоки), образовавшийся за счет косого среза, с наличием заусенцев или без них |

4. Следы от инструмента | Отпечатки клещей, электродов, а также результаты воздействия зачистного инструмента, заметные на цинковом покрытии |

5. Флюсовые пятна | Белые или желтые (иногда темные) пятна на цинковой поверхности около швов, арматуры или бортов, образующиеся от остатков неотплавшихся при цинковании солей, составляющих флюс |

6. Волнистость борта | Отклонение кромки посуды от заданной формы |

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 2 (справочное). Схематическое изображение соединительных швов

ПРИЛОЖЕНИЕ 2

Справочное

|

|

|

|

|

|

Донный шов "на свалку" |