ГОСТ 20404-88

Группа Г81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ ДЛЯ ЗАТОЧКИ КРУГЛЫХ ПИЛ

Нормы точности и жесткости

Machines for sharpening circular saws. Norms of accuracy and rigidity

ОКП 38 3161

Срок действия с 01.07.89

до 01.07.94*

_______________________________

* Ограничение срока действия снято по протоколу N 3-93

Межгосударственного Совета по стандартизации,

метрологии и сертификации (ИУС N 5/6, 1993 год). -

Примечание изготовителя базы данных.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

ИСПОЛНИТЕЛИ

Ю.А.Евстегнеев, В.А.Масленникова, Э.Ф.Харитонович

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26.07.88 N 2754

3. Срок проверки - 1993 г.; периодичность проверки - 5 лет.

4. ВЗАМЕН ГОСТ 20404-75, ГОСТ 23341-78

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8-82 | 1.1 |

ГОСТ 980-80 | Вводная часть; 1.2; 1.3; 1.5; 1.6; 1.7; 2.1; 2.3; 2.4 |

ГОСТ 2789-73 | 3.3 |

ГОСТ 7035-75 | 3.1 |

ГОСТ 9769-79 | Вводная часть; 1.2; 1.3; 1.4; 1.5; 1.6; 1.7; 2.1; 2.3; 2.4 |

ГОСТ 22267-76 | 1.2; 1.3; 1.4 |

ГОСТ 24643-81 | 1.5; 1.6 |

Настоящий стандарт распространяется на станки и полуавтоматы классов точности Н и П для заточки круглых плоских пил для распиловки древесины по ГОСТ 980-80 и классов точности П и В для заточки дисковых дереворежущих пил с пластинами из твердого сплава по ГОСТ 9769-79 по передним и задним главным поверхностям.

1. ТОЧНОСТЬ СТАНКА

1. ТОЧНОСТЬ СТАНКА

1.1. Общие требования к испытаниям станков на точность - по ГОСТ 8-82.

Нормы точности станков не должны превышать значений, указанных в пп.1.2-1.7.

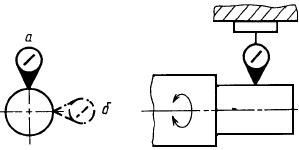

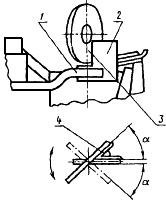

1.2. Радиальное биение шпинделя шлифовальной головки

Черт.1

Допуск, мкм, для станков классов точности Н, П для заточки пил по ГОСТ 980-80 и классов точности П, В для заточки пил по ГОСТ 9769-79:

Н | 13 | |||

П | 7 | |||

В | 5 | |||

Измерение - по ГОСТ 22267-76, разд.15, метод 1 (черт.1).

1.3. Осевое биение шпинделя шлифовальной головки

Черт.2

Допуск, мкм, для станков классов точности Н, П для заточки пил по ГОСТ 980-80 и классов точности П, В для заточки пил по ГОСТ 9769-79:

Н | 8 | |||

П | 5 | |||

В | 4 | |||

Измерение - по ГОСТ 22267-76, разд.17, метод 1 (черт.2).

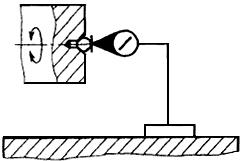

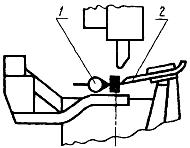

1.4. Торцевое биение опорной поверхности фланца для установки шлифовального круга

Черт.3

Допуск, мкм, на диаметре 100 мм для станков для заточки пил по ГОСТ 9769-79 класса точности:

П | 20 | |||

В | 13 | |||

Измерение - по ГОСТ 22267-76, разд.18, метод 1 (черт.3).

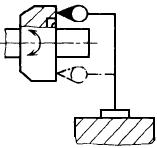

1.5. Перпендикулярность опорной поверхности фланца шлифовального круга опорной поверхности зажимных планок

Черт.4

Допуск для станков классов точности Н, П для заточки пил по ГОСТ 980-80 и классов точности П, В для заточки пил по ГОСТ 9769-79:

Н | 10' | |||

П | 10' | |||

В | 7' | |||

Между зажимными планками 1 устанавливают специальную калиброванную пластину 2 толщиной не менее 6 мм и шириной не менее 100 мм с плоскостностью всей базовой поверхности не ниже 4-й степени точности по ГОСТ 24643-81.

Угловым измерительным прибором 3 измеряют угол между базовой поверхностью пластины и опорной поверхностью фланца.

Отклонение равно разности между прямым углом и фактическим.

1.6. Симметричность поворота шлифовальной головки

Черт.5

Допуск для станков для заточки пил по ГОСТ 980-80 класса точности:

Н | 60' | |||

П | 38', | |||

для станков для заточки пил по ГОСТ 9769-79 класса точности:

П | 30' | |||

В | 19' | |||

Между зажимными планками 1 устанавливают специальную калиброванную пластину 2 толщиной не менее 6 мм и шириной не менее 100 мм, с плоскостностью всей базовой поверхности не ниже 4-й степени точности по ГОСТ 24643-81, а на шпиндель шлифовальной головки укрепляют контрольный диск 3, равный по диаметру шлифовальному кругу.

Угловым измерительным прибором 4 измеряют угол между базовыми поверхностями пластины и диска при его повороте на максимальный угол в одну и другую сторону.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора при повороте диска в одну и другую сторону.

1.7. Постоянство крайнего переднего положения подающей собачки (при настройке на один шаг зубьев пилы)

Черт.6

Допуск, мкм, для станков для заточки пил по ГОСТ 980-80 с наибольшим диаметром до 800 мм класса точности:

Н | 20 | |||

П | 13, | |||

для станков с наибольшим диаметром затачиваемых пил свыше 800 мм класса точности:

Н | 30 | |||

П | 19 | |||

Допуск, мкм, для станков для заточки пил по ГОСТ 9769-79 класса точности:

П | 3 | |||

В | 2 | |||

Измерительный прибор 1 устанавливают на неподвижной части станка так, чтобы его измерительный наконечник касался конца подающей собачки 2 в ее крайнем переднем положении. Измерения производят не менее 10 раз при наибольшей величине шага пилы и вращении распределительного вала в одном направлении.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора.

2. ТОЧНОСТЬ СТАНКА В РАБОТЕ

2.1. На станке затачивают круглые пилы по ГОСТ 980-80 и дисковые пилы с пластинами из твердого сплава по ГОСТ 9769-79 с профилем для продольной распиловки.

Заточку производят за пять проходов на чистовом режиме.

2.2. Нормы точности заточенных пил не должны превышать значений, указанных в пп.2.3-2.5.

2.3. Радиальное биение вершин зубьев заточенной пилы

Допуск, мкм, для станков для заточки пил по ГОСТ 980-80 с наибольшим диаметром до 800 мм класса точности:

Н | 200 | |||

П | 125, | |||

для станков с наибольшим диаметром затачиваемых пил свыше 800 мм класса точности:

Н | 270 | |||

П | 168 | |||

Допуск, мкм, для станков для заточки пил по ГОСТ 9769-79 класса точности:

П | 70 | |||

В | 44 | |||

Измерительный прибор устанавливают на неподвижной части станка так, чтобы его плоский измерительный наконечник касался вершин зубьев пилы, а ось наконечника была параллельна плоскости пилы и проходила через ось ее вращения.

Биение равно наибольшей алгебраической разности показаний измерительного прибора.

2.4. Соответствие передних углов и углов заострения зубьев пилы, заданным по шкалам станка

Допуск для станков для заточки пил по ГОСТ 980-80 класса точности:

Н | +54' | |||

П | ±34' | |||

Допуск для станков для заточки пил по ГОСТ 9769-79 класса точности:

П | ±30' | |||

В | ±18' | |||

Передние углы и углы заострения заточенных зубьев пилы измеряют измерительным прибором не менее 10 раз.

Отклонение равно наибольшей разности показаний по шкалам станка и результатов измерений.

2.5. Шероховатость заточенных граней зубьев пилы

Шероховатость заточенных граней зубьев круглых плоских пил для распиловки древесины должна быть 2,5 мкм, а дисковых пил с пластинами из твердого сплава должна быть

0,32 мкм.

Проверку шероховатости производят при помощи универсальных средств контроля шероховатости поверхности.

3. ЖЕСТКОСТЬ СТАНКА

3.1. Общие условия испытания станка на жесткость - по ГОСТ 7035-75.

3.2. Наибольшие допускаемые перемещения под нагрузкой проверяемых элементов не должны превышать значений, указанных в таблице.

Толщина диска пилы, мм | Наибольшее допускаемое перемещение, мм, опорного диска относительно приспособления для станков класса точности | Нагружающая сила | ||

Н | П | В | ||

До 3 | 1,20 | 0,75 | 0,47 | 196 (20) |

Св. 3 до 6 | 1,10 | 0,52 | 0,33 | 245 (25) |

" 6 " 9 | 0,63 | 0,39 | 0,25 | 294 (30) |

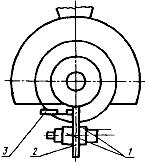

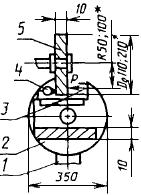

3.3. Установка приспособлений на станке, размеры приспособлений, направление нагружающей силы, точка ее приложения, а также направление и точка, в которой измеряют перемещение, должны соответствовать указанным на черт.7.

_______________

* Для станков класса точности Н

Черт.7

Перед испытанием станка его суппорт должен находиться в незакрепленном состоянии.

На суппорте 1 станка вместо затачиваемой пилы устанавливают приспособление 2 с закрепленным на нем специальным нагружающим устройством 3. Приспособление закрепляют на опорной поверхности станка, предназначенной для базирования затачиваемой пилы. Суппорт закрепляют.

На шпинделе станка вместо шлифовального круга устанавливают и закрепляют опорный диск 5, диаметр посадочного отверстия которого должен соответствовать диаметру фланца.

Направление действия нагружающей силы должно быть параллельно оси шпинделя станка. Точка приложения этой силы должна находиться в вертикальной плоскости, проходящей через ось шпинделя станка.

Опорный диск и нагружающее устройство располагают так, чтобы рабочий упор нагружающего устройства и измерительный наконечник показывающего измерительного прибора 4 касались с противоположных сторон поверхности опорного диска на расстоянии от оси шпинделя станка. Нагружающим устройством создают плавно возрастающую до заданного предела нагружающую силу

. Одновременно измеряют перемещение опорного диска относительно приспособления в плоскости приложения силы.

За величину относительного перемещения принимают среднее арифметическое результатов измерений. Число измерений должно быть не менее трех.

Способы и средства измерений должны обеспечивать точность в пределах: по силе - 9,81 Н (1,0 кгс), по перемещению - 0,01 мм.

Опорный диск и приспособление для крепления нагружающего устройства должны быть изготовлены из стали, имеющей модуль упругости 205,9 ГПа (21000 кгс/мм), параметр шероховатости

0,32 мкм по ГОСТ 2789-73, твердость 51,5...56 HRC

.