ГОСТ 19755-84

Группа Г17

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮ3А ССР

ПРОКЛАДКИ УПЛОТНИТЕЛЬНЫЕ МЕТАЛЛИЧЕСКИЕ КОНИЧЕСКИЕ

ДЛЯ ЗАКРЫТЫХ ЗАТВОРОВ СОЕДИНЕНИЙ

Технические условия

Sealing metal conical gaskets for closed gates.

Specifications

ОКП 10 6745

Срок действия с 01.07.85

до 01.07.90*

______________________________

* Ограничение срока действия снято

постановлением Госстандарта России от 27.12.89 N 41

(ИУС N 4, 1990 год). - Примечание.

Постановлением Государственного комитета СССР по стандартам от 29 мая 1984 г. N 1768 срок действия установлен с 01.07.85 до 01.07.90

ВЗАМЕН ГОСТ 19755-74

ПЕРЕИЗДАНИЕ. Ноябрь 1985 г.

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Госстандарта СССР от 24.05.88 N 1439 с 01.01.89

Изменение N 1 внесено юридическим бюро "Кодекс" по тексту ИУС N 8, 1988 год

Настоящий стандарт распространяется на конические металлические прокладки для закрытых затворов соединений по ГОСТ 19749-84.

1. КОНСТРУКЦИЯ И РАЗМЕРЫ

1. КОНСТРУКЦИЯ И РАЗМЕРЫ

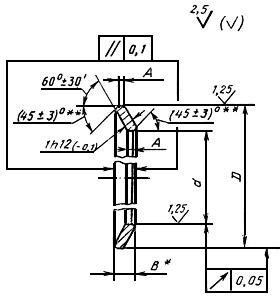

1.1. Конструкция и размеры прокладок должны соответствовать указанным на чертеже и в табл.1.

________________

* Размер для справок.

** Размер обеспечивается инструментом.

________________

Чертеж. (Измененная редакция, Изм. 1).

Таблица 1

Размеры в мм

Внутренний диаметр затвора соединения | Масса 1000 шт., кг | |||||

Пред. откл. | Сталь | Алюминий | ||||

Н8 | е9 | -0,1 для | ||||

2 | 8 | 14 | 0,7 | 2,6 | 1,370 | 0,430 |

4 | 10 | 16 | 1,540 | 0,510 | ||

6 | 12 | 18 | 1,810 | 0,610 | ||

8 | 14 | 20 | 1,960 | 0,726 | ||

10 | 16 | 22 | 2,470 | 0,840 | ||

12 | 18 | 24 | 2,720 | 0,926 | ||

14 | 20 | 26 | 2,940 | 1,000 | ||

15 | 21 | 27 | 3,090 | 1,050 | ||

16 | 22 | 28 | 3,230 | 1,100 | ||

18 | 24 | 30 | 3,500 | 1,190 | ||

20 | 26 | 32 | 3,760 | 1,280 | ||

22 | 28 | 34 | 3,910 | 1,330 | ||

24 | 30 | 36 | 4,060 | 1,380 | ||

25 | 31 | 37 | 4,275 | 1,455 | ||

26 | 32 | 38 | 4,500 | 1,530 | ||

28 | 34 | 40 | 4,670 | 1,625 | ||

30 | 36 | 42 | 5,050 | 1,720 | ||

32 | 38 | 44 | 5,325 | 1,815 | ||

34 | 40 | 46 | 5,390 | 1,832 | ||

36 | 42 | 48 | 5,440 | 1,850 | ||

38 | 44 | 50 | 5,960 | 1,955 | ||

40 | 46 | 52 | 6,280 | 2,140 | ||

45 | 51 | 60 | 3,5 | 9,700 | 3,300 | |

50 | 56 | 65 | 10,720 | 3,650 | ||

55 | 61 | 70 |

| 11,750 | 4,000 | |

60 | 66 | 75 | 12,000 | 4,150 | ||

65 | 71 | 80 | 13,100 | 4,450 | ||

70 | 76 | 85 | 13,820 | 4,700 | ||

75 | 81 | 90 | 14,700 | 5,000 | ||

80 | 86 | 95 | 15,300 | 5,200 | ||

85 | 91 | 100 | 16,480 | 5,600 | ||

90 | 96 | 105 | 17,650 | 6,000 | ||

95 | 101 | 110 | 18,350 | 6,250 | ||

100 | 106 | 115 | 19,100 | 6,500 | ||

110 | 116 | 128 | 4,3 | 27,000 | 9,170 | |

120 | 126 | 138 | 28,000 | 9,530 | ||

125 | 131 | 143 | 29,200 | 9,915 | ||

130 | 136 | 148 | 30,120 | 10,300 | ||

140 | 146 | 158 | 32,600 | 11,100 | ||

150 | 156 | 168 | 35,000 | 11,900 | ||

160 | 166 | 178 | 36,620 | 12,475 | ||

170 | 176 | 188 | 38,350 | 13,050 | ||

175 | 181 | 193 | 40,400 | 13,572 | ||

180 | 186 | 198 | 41,400 | 14,100 | ||

190 | 196 | 208 | 46,350 | 15,800 | ||

200 | 206 | 218 | 46,600 | 15,850 | ||

225 | 231 | 243 | 49,400 | 16,810 | ||

250 | 256 | 268 | 54,750 | 18,630 | ||

300 | 306 | 318 | 61,800 | 21,050 | ||

350 | 356 | 368 | 85,200 | 25,900 | ||

400 | 406 | 418 | 98,600 | 34,600 | ||

Пример условного обозначения прокладки с =26 мм и

=32 мм из алюминиевого сплава АК6Т1ПП:

Прокладка 26х32-I ГОСТ 19755-84

Примечание. В условном обозначении материалы обозначают следующими римскими цифрами:

I - алюминиевый сплав АК6Т1ПП и АК6Т1Р;

II - сталь марки 12Х18Н10Т;

III - сталь марки 09Х16Н4Б;

IV - сплав ХН62МВКЮ;

V - сталь ХН60ВТ;

VI - 10Х15Н27ТЗМР;

VII - сплав ХН73МБТЮ.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Прокладки должны изготавливаться в соответствии с требованиями настоящего стандарта.

2.2. Прокладки должны изготавливаться из алюминиевого сплава марки АК6Т1ПП по ГОСТ 21488-76*, сталей и сплавов качественных методов выплавки (ВД, Ш, ИД и др.) марок 12X18H10T, 09Х16Н4Б, ХН62МВКЮ, ХН73МБТЮ, а также из стали 10Х15Н27Т3МР и сплава ХН60ВТ, поставляемых по действующим нормативно-техническим документам. Допускается изготовление прокладок из алюминиевого сплава АК6Т1Р.

________________

* На территории Российской Федерации действует ГОСТ 21488-97, здесь и далее. - Примечание.

(Измененная редакция, Изм. N 1).

2.3. Допускается прокладки для затворов соединений с ![]() 180 мм изготавливать из поковок или труб по ГОСТ 9940-81, ГОСТ 9941-81, изготовленных из тех же материалов.

180 мм изготавливать из поковок или труб по ГОСТ 9940-81, ГОСТ 9941-81, изготовленных из тех же материалов.

2.4. Механические свойства заготовок для прокладок после термической обработки должны соответствовать указанным в табл.2. Механические свойства заготовок из алюминиевых сплавов должны соответствовать указанным в ГОСТ 21488-76.

Таблица 2

Материал прокладки | Временное сопротив- | Предел текучести | Относительное удлинение | Относитель- | Ударная вязкость КСИ | Твердость | |

МПа (кгс/мм | МПа (кгс/мм | МПа (кгс·м/см | по Бринелю, НВ | по Роквеллу, HRC | |||

Не менее | |||||||

12Х18Н10Т-ВД | 539 (55) | 196 (20) | 40 | 55 | - | - | - |

09Х16Н4Б-Ш | 1176 (120) | 931 (95) | 8 | 40 | 0,6 (6) | - | 36-43 |

ХН62МВКЮ-ВД | 1078 (110) | 735 (75) | 8 | 10 | 0,2 (2) | 293-388 | - |

ХН60ВТ | 735 (75) | 343 (35) | 40 | 50 | - | - | - |

ХН73МБТЮ-ВД | 1127 (115) | 706 (72) | 17 | 19 | 0,5 (5) | 285-341 | - |

10Х15Н27ТЗМР | 1078 (110) | 735 (75) | 14 | 18 | 0,5 (5) | - | - |

Примечание. Режимы термической обработки, обеспечивающие механические свойства, приведены в рекомендуемом приложении к настоящему стандарту.

(Измененная редакция, Изм. N 1).

2.5. Прокладки из алюминиевого сплава не должны иметь пережогов.

2.6 (Исключен, Изм. N 1).

2.7. Кромки прокладок не должны иметь заусенцев. Допускается для снятия заусенцев притупление острой кромки до =0,05 мм (где

- радиус скругления кромки).

(Измененная редакция, Изм. N 1).

2.8. Наличие крупнокристаллического ободка для прокладок из алюминиевого сплава не допускается.

2.9. На уплотнительных поверхностях и

прокладки риски, вмятины, забоины, царапины и раковины не допускаются.

2.10. Отклонение массы прокладок от указанных в стандарте не должно превышать 10%.

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия прокладок требованиям настоящего стандарта предприятие-изготовитель должно проводить прнемо-сдаточные испытания.

3.2. Прокладки для приемки представляются партиями, состоящими из прокладок одного размера и материала, изготовленных из одной партии заготовок.

3.3. Партия заготовок должна состоять из заготовок одной плавки, одного размера, прошедших совместную термическую обработку.

3.4. При приемо-сдаточных испытаниях каждая партия должна быть подвергнута сплошному контролю на соответствие требованиям пп.1.1, 2.5, 2.7, 2.9.

(Измененная редакция, Изм. N 1).

3.5. Приемо-сдаточным испытаниям должен предшествовать операционный контроль заготовок на соответствие требованиям п.2.4 - на двух образцах от каждой пробы.

Проба - две заготовки от партии с крайними значениями твердости или две заготовки по выбору ОТК.

3.6. Если при контроле будут обнаружены образцы, не соответствующие требованиям п.2.4, то проводится повторный контроль на удвоенном числе образцов от той же партии.

Если при повторном контроле будут получены неудовлетворительные результаты, партия заготовок должна быть подвергнута повторной термической обработке с последующим предъявлением на операционный контроль, результаты которого распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Конструкция и размеры прокладок (пп.1.1) контролируют сличением с чертежом и измерением размеров с помощью калибров или универсальным мерительным инструментом.

Значение допускаемых погрешностей измерения не должно превышать 30% значений допускаемых погрешностей измерения по ГОСТ 8.051-81.

(Измененная редакция, Изм. N 1).

4.2. Размеры ,

и радиальное биение (п.1.1) допускается проверять на станке.

4.3. Внешний вид прокладок (пп.2.7, 2.9) проверяют осмотром с помощью 10 лупы и сравнением с образцом.

4.4. Шероховатость поверхностей и

прокладок (п.1.1) проверяют сравнением с образцами шероховатости поверхности по ГОСТ 9378-75*.

_________________

* Действует ГОСТ 9378-93. - Примечание.

4.5. Отсутствие пережога (п.2.5) прокладок из алюминиевого сплава проверяют по технологической документации изготовителя.

4.6. Механические свойства материала заготовок (п.2.4) контролируют испытаниями:

на твердость - по технологической документации изготовителя, на растяжение (,

,

,

) - по ГОСТ 1497-84;

на ударный изгиб (KCU) - по ГОСТ 9454-78.

(Измененная редакция, Изм. N 1).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Каждая прокладка должна иметь маркировку на бирке, содержащую условное обозначение прокладки.

Допускается по согласованию между потребителем и изготовителем маркировку прокладок наносить на упаковочную тару.

5.2. Маркировку выполняют чернилами или тушью.

5.3. Консервацию прокладок следует производить в соответствии с требованиями ГОСТ 9.014-78, вариант защиты ВЗ-10.

5.4. Каждая прокладка должна быть завернута в бумагу по ГОСТ 16295-82* и упакована в ячеечную тару, изготовленную по чертежам предприятия-изготовителя.

_________________

* Действует ГОСТ 16295-93. - Примечание.

5.5. Прокладки одного размера и материала должны быть упакованы в отдельную тару или отделены внутри тары от прокладок других размеров и материалов.

5.6. Прокладки, упакованные в соответствии с пп.5.4, 5.5, должны быть уложены в тару по ГОСТ 2991-85 или ГОСТ 5959-80.

(Измененная редакция, Изм. N 1).

5.7. Маркировка транспортной тары должна соответствовать требованиям ГОСТ 14192-77*.

_________________

* Действует ГОСТ 14192-96. - Примечание.

5.8. В тару любого вида должен быть вложен документ, содержащий:

условное обозначение прокладок;

число прокладок;

дату изготовления.

Масса ящика брутто не должна превышать 32 кг.

5.9. Прокладки в упаковке предприятия-изготовителя транспортируют транспортом любого вида на любые расстояния.

5.10. Прокладки хранят в упаковке, на стеллажах в легких (Л) условиях по ГОСТ 9.014-78.

5.11. Срок хранения прокладок - не более трех лет.

6. ГАРАНТИИ ПРЕДПРИЯТИЯ-ИЗГОТОВИТЕЛЯ

6.1. Предприятие-изготовитель гарантирует соответствие прокладок требованиям настоящего стандарта при соблюдении правил эксплуатации и хранения.

6.2. Гарантийный срок эксплуатации - 18 лет со дня установки в изделие.

ПРИЛОЖЕНИЕ (рекомендуемое). Режимы термической обработки заготовок для прокладок

ПРИЛОЖЕНИЕ

Рекомендуемое

Материал | Наименование операции | Температура в процессе выдержки, °С | Время выдержки | Охлаждающая среда | Дополнительные данные |

12Х18Н10Т | Закалка | 1050-1100 | 1,5-2 мин на 1 мм сечения | Вода или воздух | - |

09Х16Н4Б-Ш | Закалка | 970-980 | 1,5-2 мин на 1 мм сечения | Воздух | - |

Обработка | -70±10 | 2 ч | - | ||

Отпуск | 300-350 | - | Воздух | ||

ХН62МВКЮ-ВД | Закалка | 1220±10 | 4-6 ч | Воздух | Интервал горячей деформации 1190-1060 °С |

Старение | 950±10 | 8 ч | Воздух | ||

ХН60ВТ | Закалка | 1150-1200 | 1,5-2 мин на 1 мм сечения | Воздух или вода | Интервал горячей деформации 1180-1050 °C |

ХН73МБТЮ-ВД | Закалка | 1120±10 | 3 ч | Воздух | Интервал горячей деформации 1160-1000 °C |

Закалка | 1000±10 | 4 ч | Воздух | ||

Старение | 750±10 | 16 ч | Воздух или охлаждение вместе с печью | ||

Старение | 650±10 | 16 ч | Воздух | - | |

10Х15Н27ТЗМР | Закалка | 1000±10 | 3 ч | Масло | Интервал горячей деформации 1100-900 °C |

Старение | 750±10 | 16 ч | Масло | ||

Старение | 650±10 | 10 ч | Воздух | ||

АК6Т1ПП, АК6Т1Р | По ГОСТ 21488-76 | ||||