ГОСТ 19749-84

Группа Г17

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ НЕПОДВИЖНЫЕ РАЗЪЕМНЫЕ ПНЕВМОГИДРОСИСТЕМ.

ЗАТВОРЫ ЗАКРЫТЫЕ

Типы и технические требования

Fixed detachable joints for special-purpose hardware of pneumohydraulic systems.

Closed gates. Types and technical requirements

ОКП 10 6745

Срок действия с 01.07.85

до 01.07.90*

_______________________________

* Ограничение срока действия снято

постановлением Госстандарта России от 27.12.89 N 41

(ИУС N 4, 1990 год). - Примечание.

Постановлением Государственного комитета СССР по стандартам от 29 мая 1984 г. N 1767 срок действия установлен с 01.07.85 до 01.07.90

ВЗАМЕН ГОСТ 19749-74

ПЕРЕИЗДАНИЕ. Ноябрь 1985 г.

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Госстандарта СССР от 24.05.88 N 1439 с 01.01.89

Изменение N 1 внесено юридическим бюро "Кодекс" по тексту ИУС N 8, 1988 год

Настоящий стандарт распространяется на закрытые затворы* разъемных неподвижных соединений с плоской и конической металлическими прокладками пневмогидросистем, не допускающих утечку воздушно-гелиевой смеси через одно соединение более 1,33·10-1,33·10

м

·Па/с (1·10

-1·10

л·мкм.рт.ст./с) для соединений с внутренним диаметром затвора

=2-400 мм соответственно при проверке герметичности их давлением 11,8 МПа (120 кгс/см

).

_______________

* Пояснения терминов, применяемых в настоящем сборнике стандартов, приведены в справочном приложении 1.

1. ТИПЫ

1. ТИПЫ

1.1. Закрытые затворы должны изготовляться типов:

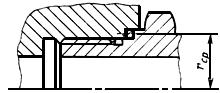

1 - штуцерных стяжных и фланцевых соединений с плоской металлической прокладкой (черт.1б; 2а и 2б приложения 2), черт.1;

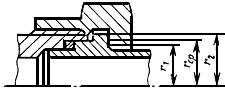

2 - штуцерных ввертных соединений с плоской металлической прокладкой (черт.1а приложения 2), черт.2;

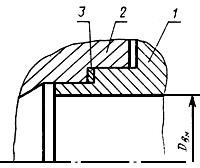

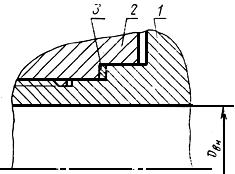

3 - штуцерных стяжных и фланцевых соединений с конической металлической прокладкой (черт.1в и 2в приложения 2), черт.3.

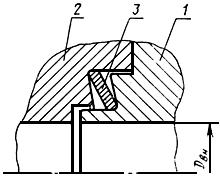

Черт.1. Тип 1

Тип 1

1 - концевая часть закрытого затвора по ГОСТ 19750-84; 2 - гнездо закрытого затвора по ГОСТ 19751-84;

3 - уплотнительная металлическая плоская прокладка по ГОСТ 19752-84

Черт.1

Черт.2. Тип 2

Тип 2

1 - концевая часть закрытого затвора по ГОСТ 19750-84; 2 - гнездо закрытого затвора по ГОСТ 19751-84;

3 - уплотнительная металлическая плоская прокладка по ГОСТ 19752-84

Черт.2

Черт.3. Тип 3

Тип 3

1 - концевая часть закрытого затвора по ГОСТ 19753-84; 2 - гнездо закрытого затвора по ГОСТ 19754-84;

3 - уплотнительная металлическая коническая прокладка по ГОСТ 19755-84

Черт.3

1.2. Соединения с плоскими и коническими прокладками следует применять в соответствии с рекомендациями, указанными в рекомендуемом приложении 3.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Закрытые затворы неподвижных разъемных соединений должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. При наличии указания "Кромка острая" допускается притупление острой кромки радиусом =0,05 мм.

2.3. Допуски радиального биения и торцового биения одной поверхности относительно оси другой допускается не контролировать, если их обработка производится согласно указаниям технологической документации с одного установа и в одном направлении.

2.4. Вместо требований по радиальному биению одной поверхности относительно оси другой допускается задавать требования по отклонению от соосности с зависимым допуском. При этом значение допуска соосности должно быть в два раза меньше допуска радиального биения.

2.3, 2.4 (Измененная редакция, Изм. N 1).

2.5. Закрытые затворы соединений с плоской металлической прокладкой

2.5.1. Материал деталей закрытых затворов должен быть тверже материала прокладки.

2.5.2. Для соединений, работающих при температуре ниже 173 К (минус 100 °С) или выше 423 К (плюс 150 °С), материалы деталей соединения должны иметь коэффициенты линейного расширения, отличающиеся не более чем на 30%. При коэффициентах линейного расширения, отличающихся более чем на 30%, необходимо выполнить:

для штуцерных соединений - расчет на прочность и определение необходимого усилия затяжки , обеспечивающего герметичность в рабочих условиях,

для фланцевых соединений - специальную отработку с учетом температурных усилий.

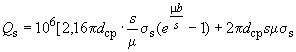

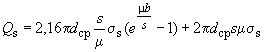

2.5.3. Необходимое усилие затяжки , Н (кгс), следует определять по формуле

![]() , (1)

, (1)

где - минимальное усилие на прокладку, обеспечивающее максимальное затекание материала прокладки в микронеровности уплотнительных поверхностей, Н (кгс);

- коэффициент запаса по плотности,

=1,25;

- относительная податливость деталей соединения.

Для упрощенных расчетов допускается принимать =0 для штуцерных и фланцевых соединений;

- усилие от давления рабочей среды, Н (кгс). Усилие затяжки

для соединений с

![]() 150 мм, предназначенных для рабочих давлений среды более 24,43 МПа (250 кгс/см

150 мм, предназначенных для рабочих давлений среды более 24,43 МПа (250 кгс/см), допускается определять выбором наибольшего значения, подсчитанного по следующим формулам:

![]() ; (2)

; (2)

![]() . (3)

. (3)

Усилие от давления рабочей среды следует подсчитывать по формуле

![]() , (4)

, (4)

где - внутренний диаметр прокладки, м (см);

- давление рабочей среды, МПа (кгс/см

).

Минимальное усилие на прокладку следует подсчитывать по формулам:

, (5)

, (5)

, (5*)

, (5*)

где - средний диаметр прокладки, м (см);

- текущая толщина прокладки, м (см);

- коэффициент трения между поверхностями прокладки и закрытого затвора при сжатии прокладки; назначают в соответствии с табл.1;

- предел текучести материала прокладки с учетом упрочнения при сжатии, МПа (кгс/см

);

- ширина прокладки, м (см).

_______________

* Здесь и далее формулы, отмеченные *, даны для проведения расчетов по системе МКГСС.

Формула 5. (Измененная редакция, Изм. N 1).

Таблица 1

Значения коэффициента трения между поверхностями прокладки и закрытого затвора

| Материал прокладки | | |

| со смазкой | без смазки | |

| Алюминий марки АД1 | 0,15 | 0,25 |

| Медь марки М3 | 0,18 | 0,36 |

Текущую толщину прокладки следует подсчитывать по формуле

![]() , (6)

, (6)

где - толщина прокладки до сжатия, м (см);

- высота микронеровностей уплотнительных поверхностей затвора.

Формула 6. (Измененная редакция, Изм. N 1).

Предел текучести материала прокладки с учетом упрочнения при сжатии следует подсчитывать по формулам:

![]() , (7)

, (7)

![]() , (7*)

, (7*)

где - предел текучести материала прокладки, МПа (кгс/см

); следует назначать в соответствии с табл.2.

- относительная деформация, %.

Таблица 2

Значение предела текучести для отожженных прокладок

| Материал прокладки | |

| МПа (кгс/см | |

| Алюминий марки АД1 | 33,4 (340) |

| Медь марки М3 | 68,5 (700) |

Относительную деформацию определяют по формуле

![]() . (8)

. (8)

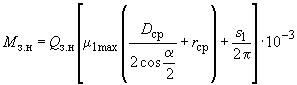

2.5.4. Необходимый момент затяжки соединения , Н·м (кгс·м), обеспечивающий герметичность соединения в рабочих условиях, следует подсчитывать согласно пп.2.5.4.1-2.5.4.4.

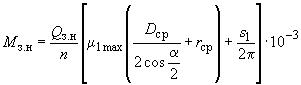

2.5.4.1. Для штуцерных ввертных и стяжных соединений по формуле

. (9)

. (9)

2.5.4.2. Для фланцевых соединений по формуле

, (10)

, (10)

где - необходимое усилие затяжки, Н (кгс);

- число болтов, шпилек, шт.;

![]() - максимальное значение приведенного коэффициента трения резьбовой пары;

- максимальное значение приведенного коэффициента трения резьбовой пары;

- средний диаметр резьбы, мм;

- угол профиля резьбы, рад (град);

- средний радиус трущихся поверхностей, мм;

- шаг резьбы, мм

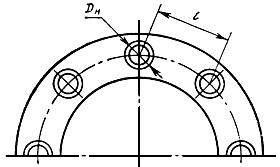

2.5.4.3. Число болтов, шпилек необходимо выбирать из условия обеспечения соотношения (11) и назначать кратным 2.

![]() , (11)

, (11)

где - расстояние между болтами, шпильками, мм (черт.4);

- наружный диаметр болта, шпильки, мм.

Черт.4

Черт.4

2.5.4.4. Значения приведенного коэффициента трения резьбовой пары следует назначать в соответствии с табл.3 - для штуцерных соединений и табл.4 - для фланцевых соединений.

Таблица 3

Значения приведенного коэффициента трения резьбовой пары для штуцерных соединений

| Сочетание материалов резьбовой пары | Марка смазки | Покрытие | |

| Сплав алюминия по сплаву алюминия (АК6, АК8, В95) | ЦИАТИМ 205, 221 | - | 0,12-0,18 |

| Сталь по сплаву алюминия (12Х18Н10Т, 15Х18Н12С4ТЮ, сталь 45 по АК6, АК8, В95) | ЦИАТИМ 205, 221 | - | 0,16-0,20 |

| Сталь по стали с пределом прочности | ЦИАТИМ 205, 221 | - | 0,30-0,35 |

| Сталь по стали с пределом прочности | - | - | 0,44-0,75 |

| СК1-06 | | 0,22-0,41 | |

| | CК2-06 | 0,30-0,37 | |

| Герметик Унигерм-2С(УГ-2С) | | 0,30-0,32 | |

| Сталь по стали с пределом прочности | - | Твердое смазочное покрытие (ТСП) | 0,115-0,165 |

| СК1-06 | 0,140-0,200 | ||

| УГ-2С | 0,120-0,200 | ||

| | - | М9-15 мкм (на гайке) | 0,190-0,330 |

| | СК1-06 | 0,190-0,275 | |

| | УГ-2С | | 0,225-0,265 |

| | - | Кд 9. Хр. | 0,125-0,165 |

| | СК1-06 |

| 0,105-0,150 |

| | УГ-2С | | 0,140-0,150 |

| Сталь с пределом прочности | - | - | 0,345-0,425 |

| | СК1-06 | 0,325-0,370 | |

| | УГ-2С | | 0,345-0,375 |

| - | ТСП | 0,175-0,225 | |

| СК1-06 | 0,198-0,250 | ||

| | УГ-2С | 0,175-0,225 | |

| | - | Кд 9. Хр | 0,125-0,175 |

| | СК1-06 | 0,099-0,105 | |

| | УГ-2С | | 0,199 |

Таблица 4

Значения приведенного коэффициента трения резьбовой пары для фланцевых соединений

| Сочетание материалов резьбовой пары | Марка смазки | Покрытие | |

| Сплав алюминия по сплаву алюминия (АК6, АК8, В95) | ЦИАТИМ 205, 221 | - | 0,180 |

| Сталь по стали с пределом прочности | ЦИАТИМ 205, 221 | - | 0,200 |

| Сталь по стали с пределом прочности | - | - | 0,365- 0,385 |

| | CК1-06 | | 0,340-0,360 |

| | УГ-2С | | 0,350-0,360 |

| | - | ТСП ВНИИНП-212 (на шпильке, гайке, шайбе) | 0,100-0,150 |

| | CК1-06 | 0,119-0,130 | |

| УГ-2С | 0,129-0,135 | ||

| | СК1-06 | ТСП ВНИИНП-213А | 0,130-0,165 |

| | УГ-2С | 0,148-0,165 | |

| | CК1-06 | Кд 9. хр. | 0,115-0,145 |

| | УГ-2С | 0,140-0,150 | |

| Сталь с пределом прочности | СК1-06 | - | 0,100 |

| Сталь с пределом прочности | - | ТСП ВНИИНП-213А | 0,122-0,147 |

| | СК1-06 | 0,145-0,180 | |

| | УГ-2С | 0,140-0,176 | |

| | СК1-06 | ТСП ВНИИНП-213А | 0,172-0,183 |

| УГ-2С | 0,163-0,215 | ||

| | СК1-06 | М9…15 мкм | 0,185-0,205 |

| | УГ-2С | 0,210-0,250 | |

| | СК1-06 | Кд 9. хр. | 0,125-0,146 |

| | УГ-2С | 0,185-0,199 |

Таблицы 3, 4. (Измененная редакция, Изм. N 1).

В случае применения материалов резьбовой пары других марок, не указанных в табл.3, 4, следует при проведении:

оценочных расчетов моментов затяжки использовать указанные значения ![]() для всей группы подобных материалов;

для всей группы подобных материалов;

уточненных расчетов моментов затяжки использовать значения ![]() , определенных опытным путем для конкретных применяемых материалов.

, определенных опытным путем для конкретных применяемых материалов.

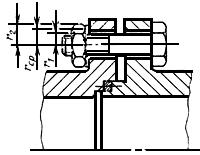

2.5.4.5. Средний радиус трущихся поверхностей следует определять:

для штуцерных ввертных соединений как средний радиус прокладки (черт.5а) по формуле

![]() ; (12)

; (12)

для штуцерных стяжных соединений, как средний радиус опорной поверхности стяжной гайки (черт.5б), по формуле

![]() ; (13)

; (13)

для фланцевых соединений, как средний радиус опорной поверхности гайки, болта относительно шайбы (черт.3в) по формуле (13).

Черт.5. Средний радиус трущихся поверхностей соединений с плоской металлической прокладкой

СРЕДНИЙ РАДИУС ТРУЩИХСЯ ПОВЕРХНОСТЕЙ СОЕДИНЕНИЙ С ПЛОСКОЙ МЕТАЛЛИЧЕСКОЙ ПРОКЛАДКОЙ

| а) Штуцерное ввертное соединение | б) Штуцерное стяжное соединение | |||

|

|

| |||

в) Фланцевое соединение

Черт.5

2.5.5. Необходимый угол затяжки штуцерных стяжных соединений для упрощенных расчетов допускается определять по формуле

![]() , (14)

, (14)

![]() , (14*)

, (14*)

где - относительная деформация прокладки с учетом податливости деталей соединения;

=0,3;

- толщина прокладки до сжатия, мм;

- шаг резьбы, мм;

- дополнительный угол поворота гайки относительно штуцера, ниппеля за счет микронеровностей уплотнительных поверхностей и допускаемого значения отклонения по толщине в одной прокладке;