ГОСТ 18100-80

(СТ СЭВ 6408-88)*

_________________

* Обозначение стандарта.

Измененная редакция, Изм. N 2.

Группа Г81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АВТОМАТЫ ТОКАРНО-РЕВОЛЬВЕРНЫЕ ОДНОШПИНДЕЛЬНЫЕ ПРУТКОВЫЕ

Нормы точности и жесткости

Single-spindle bar turret automatics. Standards of accuracy and rigidity

ОКП 38 1110

Срок действия с 01.07.1982 г.

до 01.07.1987 г.*

________________________________

* Ограничение срока действия снято по протоколу N 4-93

Межгосударственного Совета по стандартизации,

метрологии и сертификации (ИУС N 4, 94 год). -

Примечание изготовителя базы данных.

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛЬ

В.Н.Свешников

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра А.Е.Прокопович

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 15 октября 1980 г. N 5069

ВЗАМЕН ГОСТ 18100-72

Внесена поправка, опубликованная в ИУС N 12 1981 г.

Поправка внесена изготовителем базы данных.

ВНЕСЕНЫ: Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 25.03.87 N 890 с 01.07.87, Изменение N 2, утвержденное и введенное в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 10.10.89 N 3057 с 01.07.90

Изменения N 1, 2 внесены изготовителем базы данных по тексту ИУС N 6, 1987 год, ИУС N 1, 1990 год

1. Настоящий стандарт распространяется на токарно-револьверные одношпиндельные прутковые автоматы общего назначения, классов точности Н и П.

Стандарт соответствует СТ СЭВ 6408-88 в части геометрических норм точности станков.

(Измененная редакция, Изм. N 2).

2. Общие требования к испытаниям автоматов на точность - по ГОСТ 8-82.

(Измененная редакция, Изм. N 1).

2а. До осуществления проверок по пп.5.7 и 5.8 станок должен быть обкатан на холостом ходу до рабочей температуры, указанной в эксплуатационных документах на конкретные модели станков.

2б. Методы проверки точности автоматов, указанные в настоящем стандарте как предпочтительные, следует применять в качестве обязательных в случае возникновения разногласий между изготовителем и потребителем в оценке качества автоматов.

2а, 2б. (Введены дополнительно, Изм. N 2).

3. Общие условия испытаний автоматов на жесткость - по ГОСТ 7035-75.

4. Нормы точности и жесткости автоматов не должны превышать значений, указанных в табл.1-10, 12-15, 17 и 19.

4а. Номенклатура средств измерений и предъявляемые к ним основные технические требования приведены в справочном приложении.

(Введен дополнительно, Изм. N 2).

5. ПРОВЕРКА ТОЧНОСТИ АВТОМАТА

5. ПРОВЕРКА ТОЧНОСТИ АВТОМАТА

5.1. Радиальное биение передней посадочной поверхности отверстия шпинделя под нажимную втулку для зажимной цанги

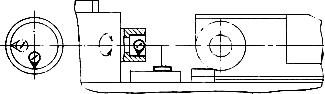

Черт.1. Измерение радиального биения передней посадочной поверхности отверстия шпинделя под нажимную втулку для зажимной цанги

Черт.1

Таблица 1

Наибольший диаметр обрабатываемого прутка, мм | Допуск, мкм, для автомата класса точности | |

Н | П | |

До 20 | 8 | 5 |

" 40 | 10 | 6 |

" 40 " 65 | 12 | 8 |

Измерения - по ГОСТ 22267-76, разд.15, метод 1 (черт.1).

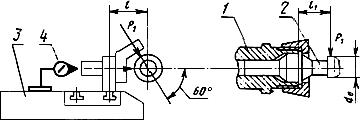

5.2. Радиальное биение поверхности конического отверстия нажимной втулки для зажимной цанги

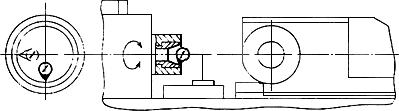

Черт.2. Измерение радиального биения поверхности конического отверстия нажимной втулки для зажимной цанги

Черт.2

Таблица 2

Наибольший диаметр обрабатываемого прутка, мм | Допуск, мкм, для автоматов класса точности | |

Н | П | |

До 20 | 10 | 6 |

Св. 20 " 40 | 12 | 8 |

40 " 65 | 16 | 10 |

Измерения - по ГОСТ 22267-76, разд.15, метод 1 (черт.2)

5.3. Осевое биение шпинделя

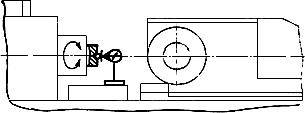

Черт.3. Измерение осевого биения шпинделя

Черт.3

Таблица 3

Наибольший диаметр обрабатываемого прутка, мм | Допуск, мкм, для автомата класса точности | |

Н | П | |

До 20 | 8 | 5 |

Св. 20 " 40 | 10 | 6 |

" 40 " 65 | 12 | 8 |

Измерения - по ГОСТ 22267-76, разд.17, метод 1 (черт.3)

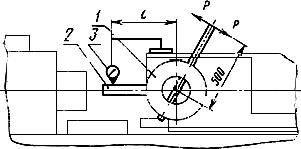

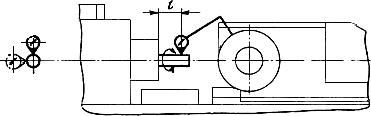

5.4. Параллельность траектории перемещения револьверного суппорта к оси шпинделя в вертикальной и горизонтальной плоскостях

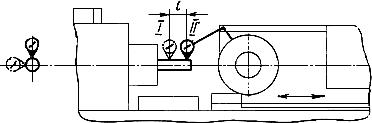

Черт.4. Измерение параллельности траектории перемещения револьверного суппорта к оси шпинделя в вертикальной и горизонтальной плоскостях

Черт.4

Таблица 4

Наибольший диаметр обрабатываемого прутка, мм |

| Допуск, мкм, для автомата класса точности | |

Н | П | ||

До 20 | 50 | 8 | 5 |

Св. 20 " 40 | 80 | 10 | 6 |

" 40 " 65 | 120 | 10 | 6 |

Измерения - по ГОСТ 22267-76, разд.6, метод 3а (черт.4).

5.5. Постоянство положения револьверной головки в подшипнике и фиксирующем устройстве (для автоматов, не имеющих механизма зажима револьверной головки) (черт.5).

Черт.5. Измерение постоянства положения револьверной головки в подшипнике и фиксирующем устройстве (для автоматов, не имеющих механизма зажима револьверной головки)

Черт.5

Таблица 5

Наибольший диаметр обрабатываемого прутка, мм |

| Допуск, мкм, для автомата класса точности | |

Н | П | ||

До 20 | 100 | 12 | 8 |

Св. 20 " 40 | 160 | 16 | 10 |

" 40 " 65 | 200 | 20 | 12 |

В отверстие револьверной головки 1 укрепляют контрольную оправку 2.

На корпусе револьверного суппорта устанавливают показывающий измерительный прибор 3 так, чтобы его измерительный наконечник касался образующей контрольной оправки и был перпендикулярен ей. Измерительный наконечник должен быть расположен на расстоянии от оси револьверной головки.

На револьверную головку действуют силой 50 Н, приложенной на расстоянии 500 мм от оси револьверной головки, последовательно в направлении поворота головки и в обратную сторону.

Смещение при каждом положении револьверной головки определяют как алгебраическую разность показаний измерительного прибора при приложении силы и

.

Измерения проводят во всех позициях револьверной головки.

5.6. Параллельность осей отверстий для инструментов в револьверной головке к траектории перемещения револьверного суппорта в вертикальной и горизонтальной плоскостях

Черт.6. Измерение параллельности осей отверстий для инструментов в револьверной головке к траектории перемещения револьверного суппорта в вертикальной и горизонтальной плоскостях

Черт.6

Таблица 6

Наибольший диаметр обрабатываемого прутка, мм |

| Допуск, мкм, для автомата класса точности | |

Н | П | ||

До 20 | 50 | 6 | 4 |

Св. 20 " 40 | 80 | 8 | 5 |

" 40 " 65 | 120 | 10 | 6 |

Измерения - по ГОСТ 22267-76, разд.6, метод 3б (черт.6).

Измеряют все отверстия револьверной головки.

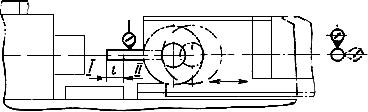

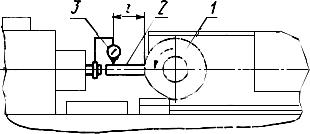

5.7. Соосность отверстий для инструментов в револьверной головке с осью вращения шпинделя

Черт.7. Измерение соосности отверстий для инструментов в револьверной головке с осью вращения шпинделя

Черт.7

Таблица 7

Наибольший диаметр обрабатываемого прутка, мм | Допуск, мкм, для автомата класса точности | |

Н | П | |

До 20 | 16 | 10 |

Св. 20 " 40 | 20 | 12 |

" 40 " 65 | 25 | 16 |

Измерения - по ГОСТ 22267-76, разд.14, метод 1 (черт.7).

Измерительный наконечник показывающего измерительного прибора должен касаться образующей контрольной оправки на расстоянии 20 мм от окружности револьверной головки.

Проверяют соосность всех отверстий револьверной головки с осью шпинделя.

(Измененная редакция, Изм. N 2).

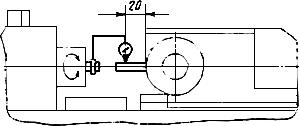

5.8. Перпендикулярность направления перемещения поперечного суппорта к оси шпинделя

Черт.8. Измерение перпендикулярности направления перемещения поперечного суппорта к оси шпинделя

Черт.8

Таблица 8

Наибольший диаметр обрабатываемого прутка, мм | Допуск, мкм, для автомата класса точности | |

Н | П | |

До 20 | 6 | 4 |

Св. 20 " 40 | 8 | 5 |

" 40 " 65 | 10 | 6 |

Отклонение допускается только в сторону шпиндельной бабки | ||

Измерения - по ГОСТ 22267-76, разд.9, метод 4 (черт.8).

Суппорт с показывающим измерительным прибором перемещают на всю длину хода в направлении к оси шпинделя.

Измеряют все поперечные суппорты.

5.9. Радиальное биение переднего отверстия зажимной цанги

Черт.9. Измерение радиального биения переднего отверстия зажимной цанги

Черт.9

Таблица 9

Наибольший диаметр обрабатываемого прутка, мм |

| Допуск, мкм, для автомата класса точности | |

Н | П | ||

До 20 | 50 | 40 | 25 |

Св. 20 " 40 | 80 | 50 | 30 |

" 40 " 65 | 120 | 60 | 40 |

Измерения - по ГОСТ 22267-76, разд.15, метод 2 (черт.9).

Измерительный наконечник показывающего измерительного прибора должен касаться образующей контрольной оправки на расстоянии от торца шпинделя.

Измеряют все цанги, поставляемые с автоматом.

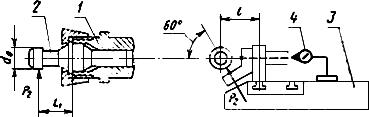

5.10. Постоянство положения револьверной головки при повторных поворотах (черт.10).

Черт.10. Измерение постоянства положения револьверной головки при повторных поворотах

Черт.10

Таблица 10

Наибольший диаметр обрабатываемого прутка, мм |

| Допуск, мкм, для автомата класса точности | |

Н | П | ||

До 20 | 80 | 6 | 4 |

Св. 20 " 40 | 100 | 8 | 5 |

" 40 " 65 | 125 | 10 | 6 |

В отверстие револьверной головки 1 закрепляют контрольную оправку 2.

В шпинделе автомата устанавливают показывающий измерительный прибор 3 так, чтобы его измерительный наконечник касался образующей контрольной оправки и был перпендикулярен ей. Измерительный наконечник должен быть расположен на расстоянии от окружности револьверной головки.

Револьверную головку поворачивают на 360° (предварительно отводят показывающий измерительный прибор поворотом шпинделя на 90° и после поворота револьверной головки возвращают прибор в первоначальное положение). Определяют алгебраическую разность показаний измерительного прибора при начальном положении револьверной головки и после поворота ее на 360°.

Отклонение определяют как наибольшую алгебраическую разность результатов пяти измерений.

Измеряют во всех позициях револьверной головки.

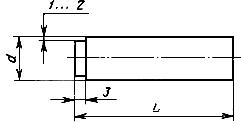

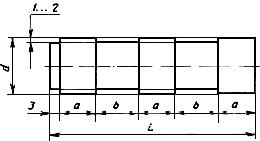

6. ПРОВЕРКА ТОЧНОСТИ ОБРАЗЦА-ИЗДЕЛИЯ

Для проверки используют образцы-изделия, изготовленные в соответствии с черт.11 из автоматной стали с пределом прочности 450-550 МПа или другого хорошо обрабатываемого пруткового материала.

Образцы-изделия изготовляются в количестве не менее 10 шт. из калиброванного прутка круглого сечения с допуском диаметра не грубее 8-го квалитета.

Пруток наибольших диаметра и длины, поданный на упор револьверной головки, обтачивают по диаметру револьверной головки.

Черт.11, 12

Черт.11

Черт.12

Таблица 11

мм

Наибольший диаметр обрабатываемого прутка, | Чертеж |

| |||

До 20 | 11 |

| 40 ... 60 | - | - |

Св. 20 до 40 | 12 | 70 ... 100 | 15 |

| |

Св. 40 до 65 | 80 ... 120 |

(Измененная редакция, Изм. N 2).

6.1. Точность формы обработанных поверхностей образцов:

а) круглость;

б) профиль продольного сечения;

в) постоянство диаметра в партии образцов.

Таблица 12

Наибольший диаметр обрабатываемого прутка, мм | Допуск, мкм, для автомата класса точности | |||||

Н | П | |||||

для проверок | для проверок | |||||

6.1.а | 6.1.б | 6.1.в | 6.1.а | 6.1.б | 6.1.в | |

До 20 | 6 | 6 | 20 | 4 | 4 | 12 |

Св. 20 до 40 | 8 | 8 | 25 | 5 | 5 | 16 |

Св. 40 до 65 | 10 | 10 | 30 | 6 | 6 | 20 |

6.1а. Отклонение от круглости определяют по ГОСТ 25889.1-83. Проводят измерение образца, обработанного резцом, расположенным в вертикальной плоскости; образца, обработанного резцом, расположенным в горизонтальной плоскости.

6.1б. Отклонение профиля продольного сечения определяют как наибольшее расстояние от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля, измеренное в любом одном продольном сечении образца, обработанного резцом, расположенным в вертикальной плоскости; образца, обработанного резцом, расположенным в горизонтальной плоскости.

6.1в. Отклонение от постоянства диаметров образцов в пределах одной партии определяют по результатам измерений групп из 10 образцов, обработанных подряд одним резцом, расположенным в вертикальной плоскости без его подналадки. Метод проверки - по ГОСТ 26190-84.

6.1, 6.1а-6.1в. (Измененная редакция, Изм. N 1).

6.2. Постоянство длины в партии

образцов, отрезанных инструментом заднего поперечного суппорта от прутка, поданного на упор револьверной головки (указанная проверка может быть заменена проверкой 6.3)

Таблица 13

Наибольший диаметр обрабатываемого прутка, мм | Допуск, мкм, для автомата класса точности | |

Н | П | |

До 20 | 60 | 40 |

Св. 20 до 40 | 80 | 50 |

Св. 40 до 65 | 100 | 60 |

После отрезки образцов измеряют их длину .

При измерении длины образцов измерительный наконечник показывающего прибора должен располагаться на расстоянии от оси образца, равном 0,25 его диаметра.

Определяют наибольшую разность длин, измеренных в группах по 10 образцов, отрезанных подряд одним резцом без его подналадки. Метод проверки - по ГОСТ 26190-84.

6.3. Постоянство длины в партии

образцов, отрезанных инструментом заднего поперечного суппорта от прутка, поданного на упор револьверной головки и подрезанного с торца

Таблица 14

Наибольший диаметр обрабатываемого прутка, мм | Допуск, мкм, для автомата класса точности | |

Н | П | |

До 20 | 20 | 12 |

" 65 | 25 | 16 |

После отрезки образцов измеряют их длину .

При измерении длины образцов измерительный наконечник показывающего прибора должен располагаться на расстоянии от оси образца, равном 0,25 его диаметра.

Определяют наибольшую разность длин, измеренных в группах по 10 образцов, подрезанных подряд одним резцом без его подналадки и отрезанных подряд также одним резцом без его подналадки. Метод проверки - по ГОСТ 26190-84.

6.2, 6.3. (Измененная редакция, Изм. N 1).

7. ПРОВЕРКА ЖЕСТКОСТИ АВТОМАТА

7.1. Перемещение под нагрузкой переднего поперечного суппорта относительно оправки, закрепленной в шпинделе

Черт.13. Измерение перемещения под нагрузкой переднего поперечного суппорта относительно оправки, закрепленной в шпинделе

Черт.13

Таблица 15

мм

Наибольший диаметр обрабатываемого прутка | Диаметр | Допускаемое относительное перемещение | |

Н | П | ||

До 10 | До 125 | 0,30 | 0,19 |

Св. 10 до 16 | 0,34 | 0,21 | |

Св. 16 до 25 | Св. 125 до 160 | 0,40 | 0,25 |

Св. 25 до 40 | 0,50 | 0,31 | |

Св. 40 до 65 | Св. 160 до 200 | 0,63 | 0,40 |

Положение переднего поперечного суппорта относительно оправки; положение точки приложения, направление действия и величина нагружающей силы; диаметр оправки; положение показывающего измерительного прибора указаны на черт.13 и в табл.16.

Таблица 16

Размеры в мм

Наибольший диаметр обрабатываемого прутка | Диаметр револьверной головки | Нагружающая сила | ||||

Н | П | |||||

До 10 | До 125 | 80 | 38 | 20 | 2000 | 1600 |

Св. 10 до 16 | 90 | 45 | 25 | 2800 | 2240 | |

Св. 16 до 25 | Св. 125 до 160 | 100 | 52 | 30 | 4000 | 3200 |

Св. 25 до 40 | 110 | 63 | 35 | 5600 | 4480 | |

Св. 40 до 65 | Св. 160 до 200 | 125 | 75 | 40 | 8000 | 6400 |

В отверстии шпинделя 1 закрепляют контрольную оправку 2, хвостовая часть которой должна соответствовать наружному контуру нажимной втулки шпинделя.

На переднем поперечном суппорте 3 в первом от шпинделя пазу устанавливают устройство для создания нагружающей силы.

Показывающий измерительный прибор 4 устанавливают на корпусе суппорта. Измерительный наконечник прибора должен касаться образующей контрольной оправки, быть перпендикулярным ей и располагаться в горизонтальной плоскости, проходящей через ось оправки.

Суппорт перемещают кулачком распределительного вала автомата по направлению к шпинделю.

Между оправкой и суппортом создают нагружающую силу, плавно возрастающую до заданной величины .

В плоскости действия силы в направлении поперечной подачи показывающим прибором измеряют перемещение суппорта относительно оправки.

Затем суппорт отводят в исходное положение, шпиндель поворачивают на 1,5 оборота.

Проводят второе измерение аналогично первому.

Относительное перемещение определяют как среднее арифметическое результатов двух измерений.

(Измененная редакция, Изм. N 1).

7.2. Перемещение под нагрузкой заднего поперечного суппорта относительно оправки, закрепленной в шпинделе

Черт.14. Измерение перемещения под нагрузкой заднего поперечного суппорта относительно оправки, закрепленной в шпинделе

Черт.14

Таблица 17

мм

Наибольший диаметр обрабатываемого прутка | Диаметр револьверной головки | Допускаемое относительное перемещение | |

Н | П | ||

До 10 | До 125 | 0,40 | 0,25 |

Св. 10 до 16 | 0,45 | 0,28 | |

Св. 16 до 25 | Св. 125 до 160 | 0,53 | 0,32 |

Св. 25 до 40 | 0,67 | 0,42 | |

Св. 40 до 65 | Св. 160 до 200 | 0,84 | 0,53 |

Положение заднего поперечного суппорта относительно оправки; положение точки приложения, направление действия и величина нагружающей силы; диаметр оправки; положение показывающего измерительного прибора указаны на черт.14 и в табл.18.

Таблица 18

Размеры в мм

Наибольший диаметр обрабатываемого прутка | Диаметр револьверной головки | Нагружающая сила | ||||

Н | П | |||||

До 10 | До 125 | 80 | 38 | 20 | 2000 | 1600 |

Св. 10 до 16 | 90 | 45 | 25 | 2800 | 2240 | |

Св. 16 до 25 | Св. 125 до 160 | 100 | 52 | 30 | 4000 | 3200 |

Св. 25 до 40 | 110 | 63 | 35 | 5600 | 4480 | |

Св. 40 до 65 | Св. 160 до 200 | 125 | 75 | 40 | 8000 | 6400 |

В отверстии шпинделя 1 закрепляют контрольную оправку 2, хвостовая часть которой должна соответствовать наружному контуру нажимной втулки шпинделя.

На заднем поперечном суппорте 3 в первом от шпинделя пазу устанавливают устройство для создания нагружающей силы.

Показывающий измерительный прибор 4 устанавливают на корпусе суппорта. Измерительный наконечник прибора должен касаться образующей контрольной оправки, быть перпендикулярным ей и располагаться в горизонтальной плоскости, проходящей через ось оправки.

Суппорт перемещают кулачком распределительного вала автомата по направлению к шпинделю.

Между оправкой и суппортом создают нагружающую силу, плавно возрастающую до заданной величины .

В плоскости действия силы в направлении поперечной подачи показывающим прибором измеряют перемещение суппорта относительно оправки.

Затем суппорт отводят в исходное положение, шпиндель поворачивают на 1,5 оборота.

Проводят второе измерение аналогично первому.

Относительное перемещение определяют как среднее арифметическое результатов двух измерений.

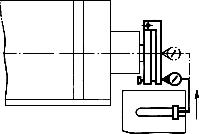

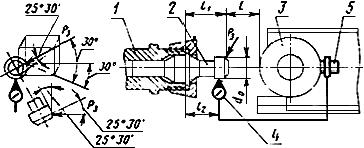

7.3. Перемещение под нагрузкой револьверной головки относительно оправки, закрепленной в шпинделе

Черт.15. Измерение перемещения под нагрузкой револьверной головки относительно оправки, закрепленной в шпинделе

Черт.15

Таблица 19

мм

Наибольший диаметр обрабатываемого прутка | Диаметр револьверной головки | Допускаемое относительное перемещение | |

Н | П | ||

До 10 | До 125 | 0,10 | 0,06 |

Св. 10 до 16 | 0,12 | 0,08 | |

Св. 16 до 25 | Св. 125 до 160 | 0,15 | 0,10 |

Св. 25 до 40 | 0,19 | 0,12 | |

Св. 40 до 65 | Св. 160 до 200 | 0,24 | 0,15 |

Положение револьверного суппорта относительно оправки; положение точки приложения, направление действия и величина нагружающей силы; диаметр оправки; положение показывающего измерительного прибора указаны на черт.15 и в табл.20.

Таблица 20

Размеры в мм

Наибольший диаметр обрабатываемого прутка | Диаметр револьверной головки | Нагружающая сила | |||||

Н | П | ||||||

До 10 | До 125 | 52 | 45 | 38 | 20 | 700 | 560 |

Св. 10 до 16 | 60 | 52 | 45 | 25 | 1000 | 800 | |

Св. 16 до 25 | Св. 125 до 160 | 65 | 63 | 52 | 30 | 1400 | 1120 |

Св. 25 до 40 | 75 | 75 | 63 | 35 | 2000 | 1600 | |

Св. 40 до 65 | Св. 160 до 200 | 85 | 90 | 75 | 40 | 2800 | 2240 |

В отверстии шпинделя 1 закрепляют контрольную оправку 2, хвостовая часть которой должна соответствовать наружному контуру нажимной втулки шпинделя.

В отверстии револьверной головки 3, соосном со шпинделем и обращенном к шпинделю, устанавливают устройство для создания нагружающей силы.

Показывающий измерительный прибор 4 закрепляют на стержень 5, установленный в отверстии револьверной головки, соосном со шпинделем, но обращенном от шпинделя.

Измерительный наконечник прибора должен касаться нижней образующей контрольной оправки 2, быть перпендикулярным ей и располагаться в вертикальной плоскости, проходящей через ось оправки.

Суппорт перемещают кулачком распределительного вала автомата по направлению к шпинделю.

Между оправкой и суппортом создают нагружающую силу, плавно возрастающую до заданной величины .

В вертикальной плоскости показывающим прибором измеряют перемещение револьверной головки относительно оправки.

Затем суппорт отводят в исходное положение, шпиндель поворачивают на 1,5 оборота.

Проводят второе измерение аналогично первому.

Относительное перемещение определяют как среднее арифметическое результатов двух измерений.

ПРИЛОЖЕНИЕ (справочное). Номенклатура средств измерения, используемых для проверки точности токарно-револьверных одношпиндельных прутковых автоматов

ПРИЛОЖЕНИЕ

Справочное

1. Прибор для измерения длин (пп.5.1-6.1а, 6.1б, 6.1в).

Основные технические требования должны соответствовать указанным в табл.21.

Таблица 21

мкм

Величина допуска | Цена деления шкалы прибора | Вариации показаний (наибольший гистерезис) |

до 5 | 0,5 | 0,25 |

" 5 " 10 | 1,0 | 0,4 |

" 10 " 40 | 2,0 | 0,8 |

" 40 | 10,0 | 2,5 |

2. Контрольная оправка (пп.5.1; 5.2; 5.4-5.7; 5.9; 5.10).

Основные технические требования должны соответствовать указанным в табл.22.

Таблица 22

мкм

Длина измерительной части оправки, мм | Допуск прямолинейности образующих | Допуск параллельности образующих | Допуск круглости | Допуск радиального биения | Параметр шероховатости |

75 | 1,0 | 2,0 | 0,6 | 2,0 | 0,2 |

150 | 1,6 | 2,5 | 1,0 | 3,0 | 0,2 |

200 | 1,6 | 2,5 | 1,0 | 3,0 | 0,4 |

3. Приспособление с регулируемой поверочной линейкой (п.5.8)

Основные технические требования должны соответствовать указанным в табл.23.

Таблица 23

Длина измерения, мм | Допуск, мкм, прямолинейности измерительной поверхности линейки | |

Н | П | |

100 | 1,0 | 1,6 |

4. Прибор для измерения круглости - цена деления 0,1 мкм (п.6.1).

ПРИЛОЖЕНИЕ. (Введено дополнительно, Изм. N 2).