ГОСТ 17437-81(СТ СЭВ 3590-82,

СТ СЭВ 4894-84)*

______________________

* Обозначение стандарта.

Измененная редакция, Изм. N 1, 2.

Группа Г17

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФИЛЬТРЫ-ВЛАГООТДЕЛИТЕЛИ ВОЗДУШНЫЕ

Технические условия

Air filters separators. Specifications

ОКП 41 5181

Срок действия с 01.01.82

до 01.01.87*

__________________________

* Ограничение срока действия

снято постановлением Госстандарта СССР

от 08.07.86 г. N 2032 (ИУС N 10, 1986 год). -

Примечание изготовителя базы данных.

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ

В.Я.Скрицкий, В.С.Макаров, А.И.Кудрявцев, Н.Д.Шабалтас, А.И.Гольдшмидт, Т.А.Сазонова, В.Г.Абидоков, X.М.Балкаров, Ю.А.Осинский, Ю.К.Хмельницкий

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра А.Е.Прокопович

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27 февраля 1981 г. N 1141

ВЗАМЕН ГОСТ 17437-72

ВНЕСЕНЫ: Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 13.07.83 N 3147 с 01.01.84, Изменение N 2, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 10.11.85 N 3562 с 01.07.86

Изменения N 1, 2 внесены изготовителем базы данных по тексту ИУС N 10 1983 год, ИУС N 2, 1986 год

Настоящий стандарт распространяется на фильтры-влагоотделители на давление до 1,6 МПа, предназначенные для очистки сжатого воздуха от твердых частиц, воды и минерального масла в пневматических приводах и системах, изготовляемые для нужд народного хозяйства и экспорта.

Стандарт не распространяется на фильтры-влагоотделители для тормозных систем транспортных средств и пневмосистем горно-шахтных машин.

Настоящий стандарт полностью соответствует СТ СЭВ 3590-82 и СТ СЭВ 4894-84.

(Измененная редакция, Изм. N 2).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Фильтры-влагоотделители следует изготовлять типов и исполнений, указанных в табл.1.

Таблица 1

Тип | Исполне- | Присоедини- | Способ присоединения | Резервуар для сбора конденсата | Отвод конден- | климати- |

1 - центробежного действия без фильтрующего элемента | - | - | Фланцевый | Металлический, с указателем уровня или окном для контроля количества конденсата | Ручной | У2, У3, У5, |

2 - центробежного действия с фильтрующим элементом | 1 | Метрическая | Резьбовой | Прозрачный пластмассовый | Ручной | УХЛ4, 04 |

1с | Стыковой | |||||

2 | Коническая | Резьбовой | ||||

2с | Стыковой | |||||

3 | Метрическая | Резьбовой | Металлический, с указателем уровня или с окном для контроля количества конденсата | Ручной | У2, У3, У5, | |

3с | Стыковой | |||||

4 | Коническая | Резьбовой | ||||

4с | Стыковой | |||||

5 | Метрическая | Резьбовой | Прозрачный пластмассовый | Автома- | УХЛ4, 04 | |

5с | Стыковой | |||||

6 | Коническая | Резьбовой | ||||

6с | Стыковой | |||||

7 | Метрическая | Резьбовой | Металлический с указателем уровня или с окном для контроля количества конденсата | У2, У3, У5, | ||

7с | Стыковой | |||||

8 | Коническая | Резьбовой | ||||

8с | Стыковой | |||||

3 - контактного действия | 1 | Метрическая | Резьбовой | Прозрачный пластмассовый | Ручной | УХЛ4, 04 |

1с | Стыковой | |||||

2 | Коническая | Резьбовой | ||||

2с | Стыковой | |||||

3 | Метрическая | Резьбовой | Металлический с указателем уровня или с окном для контроля количества конденсата | У2, У3, У5, | ||

3с | Стыковой | |||||

4 | Коническая | Резьбовой | ||||

4с | Стыковой | |||||

5 | Метрическая | Резьбовой | Прозрачный пластмассовый | Автома- | УХЛ4, 04 | |

5с | Стыковой | |||||

6 | Коническая | Резьбовой | ||||

6с | Стыковой | |||||

7 | Метрическая | Резьбовой | Металлический с указателем уровня или с окном для контроля количества конденсата | У2, У3, У5, | ||

7с | Стыковой | |||||

8 | Коническая | Резьбовой | ||||

8с | Стыковой |

Примечания:

1. Буквы в графе "Исполнения" обозначают: к - исполнение фильтров-влагоотделителей с прозрачным пластмассовым резервуаром с защитным кожухом; с - исполнения фильтров-влагоотделителей со стыковым присоединением; у - исполнение фильтров-влагоотделителей с увеличенным резервуаром для сбора конденсата.

2. Фильтры-влагоотделители с прозрачным пластмассовым резервуаром должны изготовляться на номинальное давление 1 МПа, с металлическим резервуаром - на номинальное давление 1,6 МПа.

3. Фильтры-влагоотделители с металлическим резервуаром допускается применять при температуре окружающей среды не более 70 °С.

(Измененная редакция, Изм. N 2).

1.2. Исполнение фильтров-влагоотделителей по устойчивости к механическим воздействиям - обыкновенное по ГОСТ 18460-81.

(Измененная редакция, Изм. N 1).

1.3. Минимальное давление воздуха для фильтров-влагоотделителей с автоматическим отводом конденсата должно быть 0,1 МПа. Для фильтров-влагоотделителей с ручным отводом конденсата минимальное давление не ограничивается.

Остальные параметры фильтров-влагоотделителей должны соответствовать указанным в табл.2.

Таблица 2

Тип | Условный проход, мм | Расход воздуха при | Степень влаго- | Степень очистки по ГОСТ 14266-82, %, не менее | Абсолютная тонкость фильтрации, мкм | Потеря давления | Пропускная способность | Номинальная вместимость резервуара для сбора конденсата, л, не менее | |

|

| ||||||||

1 | 32 | 6,3 | 2,0 | 85 | - | - | 0,0050 | 22,0 | 4,0 |

40 | 10,0 | 3,2 | 0,0063 | 31,00 | |||||

50 | 16,0 | 5,0 | 0,0080 | 44,00 | 6,3 | ||||

63 | 25,0 | 8,0 | 0,0100 | 61,00 | |||||

80 | 40,0 | 12,5 | 0,0125 | 88,00 | 10,0 | ||||

100 | 63,0 | 20,0 | 0,0150 | 128,00 | |||||

160 | 160,0 | 50,0 | 0,0150 | 326,00 | |||||

200 | 250,0 | 80,0 | 0,0150 | 509,00 | |||||

250 | 400,0 | 125,0 | 0,0150 | 815,00 | |||||

2 | 4 | 0,125 | 0,025 | 90 | - | 25 | 0,045 | 0,15 | 0,010 |

40 | 0,025 | 0,19 | |||||||

6 | 0,250 | 0,050 | 10 | 0,095 | 0,20 | 0,025 | |||

40 | 0,040 | 0,30 | |||||||

10 | 0,800 | 0,160 | 10 | 0,063 | 1,00 | Нормального 0,100; | |||

25 | 0,022 | 1,30 | |||||||

40 | 0,016 | 1,50 | |||||||

80 | 0,008 | 2,20 | |||||||

16 | 2,00 | 0,40 | 10 | 0,050 | 2,28 | ||||

25 | 0,028 | 3,00 | |||||||

40 | 0,020 | 3,50 | |||||||

80 | 0,010 | 4,90 | |||||||

20 | 3,20 | 0,63 | 25 | 0,042 | 3,90 | 0,250 | |||

40 | 0,028 | 4,80 | |||||||

80 | 0,016 | 6,20 | |||||||

25 | 5,00 | 1,00 | 25 | 0,050 | 5,70 | ||||

40 | 0,032 | 7,00 | |||||||

80 | 0,020 | 8,80 | |||||||

32 | 8,00 | 1,60 | 25 | 0,050 | 9,10 | 1,000 | |||

40 | 0,032 | 11,20 | |||||||

80 | 0,020 | 14,10 | |||||||

40 | 12,50 | 2,50 | 25 | 0,063 | 12,80 | ||||

40 | 0,042 | 15,40 | |||||||

80 | 0,025 | 19,80 | |||||||

50 | 20,00 | 4,00 | 80 | 0,040 | 20,50 | ||||

3 | 6 | 0,15 | - | - | 99,9 | - | 0,100 | 0,30 | 0,070 |

10 | 0,40 | - | 0,80 | ||||||

16 | 1,00 | - | 0,200 | 1,55 | 0,250 | ||||

Примечания:

1. Расходы воздуха приведены для условий по ГОСТ 2939-63. Рекомендуемые расходы воздуха при других давлениях и пропускную способность определяют по справочному приложению 2.

2. Значения потерь давления указаны для чистых фильтрующих элементов (для типов 2 и 3).

3. Номинальную вместимость резервуара для сбора конденсата устанавливают только для фильтров-влагоотделителей с ручным отводом конденсата.

4. Пояснения к терминам, применяемым в стандарте, приведены в справочном приложении 3.

5. Значения максимального и минимального расходов воздуха для фильтров-влагоотделителей типа 2 определены при скорости воздуха 25 и 5 м/с и приведены к ряду расходов по ГОСТ 12449-80.

(Измененная редакция, Изм. N 1, 2).

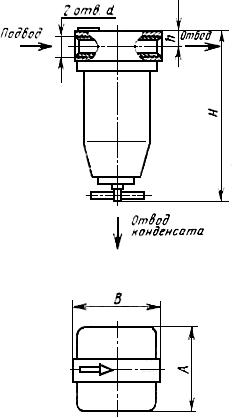

1.4. Габаритные и присоединительные размеры фильтров-влагоотделителей должны соответствовать: типа 1 - указанным на черт.1 и в табл.3, типов 2 и 3 - на черт.2 и в табл.4.

Черт.1. Тип 1

Тип 1

Черт.1

Примечание. Чертеж не определяет конструкции фильтра-влагоотделителя.

Таблица 3

мм

Условный проход |

|

|

| |||||||||||||||||

литой вариант по ГОСТ 12817-80

| сварной вариант по ГОСТ 12820-80 | |||||||||||||||||||

32 | 135 | 100 | 78 | 160 | 18 | 4 | 14 | 110 | 120 | 135 | 15 | 18 | 16 | 5 | 320 | 120 | 800 | 60 | 100 | 105 |

40 | 145 | 110 | 88 | 18 |

| |||||||||||||||

50 | 160 | 125 | 102 | 220 | 18 | 150 | 160 | 180 | 15 | 19 | 380 | 140 | 900 | 72 | 120 | 125 | ||||

63 | 180 | 145 | 122 | 20 | ||||||||||||||||

80 | 195 | 160 | 138 | 280 | 210 | 180 | 255 | 22 | 21 | 8 | 420 | 190 | 1320 | 130 | 200 | 160 | ||||

100 | 215 | 180 | 158 | 8 | 22 | |||||||||||||||

160 | 280 | 240 | 212 | 325 | 23 | 23 | 340 | 210 | 380 | 25 | 23 | 24 | 12 | 480 | 260 | 1900 | 240 | 210 | ||

200 | 335 | 295 | 268 | 530 | 27 | 530 | 320 | 580 | 25 | 25 | 14 | 670 | 360 | 2800 | 140 | 300 | 280 | |||

250 | 390 | 350 | 320 | 12 | 27 | 26 | ||||||||||||||

Примечание. Смещение осей отверстий и

от номинального расположения не должно быть более:

1,0 мм | - | для отверстий с диаметрами | 14 | и | 18 мм; | ||||||

1,6 мм | " | " | " | " | 23 | и | 27 мм. | ||||

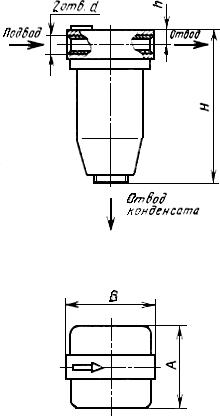

Черт.2. Типы 2 и 3

Типы 2 и 3

С ручным отводом конденсата

| С автоматическим отводом конденсата

|

Черт.2

Примечание. Чертеж не определяет конструкции фильтра-влагоотделителя.

Таблица 4

мм

Условный проход | Тип | Присоединительная резьба |

|

| ||||||||||

при ручном отводе конденсата | при автоматическом отводе конденсата | |||||||||||||

метрическая по ГОСТ 24705-81* | коническая по ГОСТ 6111-52 | не более | Нормальный резервуар | Увеличенный резервуар | ||||||||||

Способ присоединения | ||||||||||||||

резьбо- | стыко- | резьбо- | стыко- | резьбо- | стыко- | резьбо- | стыко- | резьбо- | стыко- | |||||

4 | 2 | М10х1-7Н |

| 40 | 50 | 40 | 50 | 95 | 120 | - | - | - | - | 8 |

6 | 2 | М12х1,5-7Н |

| 52 | 56 | 52 | 56 | 120 | 140 | - | - | - | - | 15 |

3 | 86 | 95 | 185 | 210 | - | - | 260 | 280 | ||||||

10 | 2 | М16х1,5-7Н |

| 86 | 95 | 185 | 210 | 250 | 280 | 260 | 280 | 15 | ||

3 | 250 | 280 | - | - | 300 | 330 | ||||||||

16 | 2 | М22х1,5-7Н |

| 86 | 95 | 185 | 210 | 250 | 280 | 260 | 280 | 15 | ||

3 | 120 | 130 | 130 | 140 | 340 | 370 | - | - | 340 | 370 | 23 | |||

20 | 2 | М27х2-7Н |

| 120 | 130 | 130 | 140 | 340 | 370 | - | - | 340 | 370 | 23 |

25 | М33х2-7Н | |||||||||||||

32 | М42х2-7Н |

| 165 | - | 165 | - | 400 | - | - | - | 420 | - | 35 | |

40 | М48х2-7Н |

| ||||||||||||

50 | М60х2-7Н | 165 | - | 165 | - | 420 | - | - | - | 450 | - | 45 | ||

________________

* На территории Российской Федерации действует ГОСТ 24705-2004. - Примечание изготовителя базы данных.

Примечание. Допускается для экспортных поставок вместо резьбы М16х1,5 применять резьбу М14х1,5 при этом при максимальном расходе воздуха потеря давления не должна быть более для тонкостей фильтрации:

10 мкм - 0,06 МПа;

25 мкм - 0,035 МПа;

40 мкм - 0,024 МПа;

80 мкм - 0,012 МПа.

Пример условного обозначения фильтров-влагоотделителей типа 1, с условным проходом 40 мм, климатического исполнения У2:

Фильтр-влагоотделитель 1-40-У2 ГОСТ 17437-81

То же, типа 2, исполнения 1 (с ручным отводом конденсата, с нормальным резервуаром для сбора конденсата, метрической присоединительной резьбой, с прозрачным пластмассовым резервуаром) с условным проходом 16 мм, тонкостью фильтрации 40 мкм, климатического исполнения УХЛ4:

Фильтр-влагоотделитель 21-16х40-УХЛ4 ГОСТ 17437-81

То же, исполнения 1 (с увеличенным резервуаром для сбора конденсата):

Фильтр-влагоотделитель 21-16х40-УХЛ4 ГОСТ 17437-81

То же, исполнения 1 уск (с защитным кожухом и стыковым присоединением):

Фильтр-влагоотделитель 21 уск - 16х80-УХЛ4 ГОСТ 17437-81

То же, типа 3, исполнения 8 (с автоматическим отводом конденсата, с конической присоединительной резьбой, с металлическим резервуаром) с условным проходом 16 мм, климатического исполнения 04:

Фильтр-влагоотделитель 38-16-04 ГОСТ 17437-81

(Измененная редакция, Изм. N 1, 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фильтры-влагоотделители следует изготовлять в соответствии с требованиями ГОСТ 18460-81 и настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

Фильтры-влагоотделители, предназначенные для районов с тропическим климатом, должны быть изготовлены в соответствии с требованиями ГОСТ 15151-69.

(Измененная редакция, Изм. N 1).

2.2. Фильтры-влагоотделители, для которых произведение емкости в дм на номинальное давление в кгс/см

равно или более 200, следует изготовлять в соответствии с "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением", утвержденными Госгортехнадзором СССР.

2.3. Фильтры-влагоотделители с автоматическим отводом конденсата должны надежно сбрасывать конденсат при давлениях от 0,1 до 1,0 МПа.

2.3а. Утечки воздуха из фильтров-влагоотделителей с автоматическим отводом конденсата при давлениях 0,1 и 1 МПа и ручным отводом при давлении 1 МПа не должны превышать 10 см в минуту.

(Введен дополнительно, Изм. N 2).

2.4. Конструкцией резервуара фильтров-влагоотделителей типа 1 должна быть обеспечена возможность присоединения устройства для автоматического отвода конденсата.

2.5. Установленный ресурс фильтров-влагоотделителей должен быть не менее:

25000 ч - для типа 1;

12000 ч - для типа 2 и 3.

Для фильтров-влагоотделителей, аттестованных по высшей категории качества, установленный ресурс должен составлять соответственно 28000, 13000 и 8000 ч.

Предельное состояние характеризуется разрушением корпусных деталей фильтров-влагоотделителей.

(Измененная редакция, Изм. N 1, 2).

2.6. (Исключен, Изм. N 2).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Требования безопасности - по ГОСТ 12.2.101-84.

(Измененная редакция, Изм. N 2).

4. КОМПЛЕКТНОСТЬ

4.1. В комплект фильтра-влагоотделителя должны входить:

фильтрующий элемент 2 шт. (только для фильтров-влагоотделителей типа 3);

устройство для автоматического отвода конденсата по согласованию с потребителем;

паспорт фильтра-влагоотделителя.

(Измененная редакция, Изм. N 2).

4.2. Фильтры-влагоотделители, предназначенные для экспорта, комплектуют товаросопроводительной документацией в соответствии с требованиями ГОСТ 6.37-79 и заказов-нарядов внешнеторговой организации.

4.3. К комплекту фильтров-влагоотделителей, предназначенных для районов с тропическим климатом, прилагают уплотнительные кольца по 1 шт. каждого типоразмера.

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия фильтров-влагоотделителей требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные, периодические и типовые испытания.

5.2. Правила приемки - по ГОСТ 22976-78.

Приемо-сдаточным испытаниям подвергают каждый фильтр-влагоотделитель.

5.3. При приемо-сдаточных испытаниях проверяют фильтры-влагоотделители на соответствие требованиям пп.2.1 (в части прочности и утечек через неподвижные соединения и стенки деталей) и 2.3.

При испытаниях на прочность допускается выборочный контроль (кроме фильтров-влагоотделителей, указанных в п.2.2) из расчета не менее 3 шт. ежесуточного выпуска каждого типоразмера фильтров-влагоотделителей.

При отрицательных результатах выборочной проверки контролю следует подвергать каждый фильтр-влагоотделитель проверяемой партии.

5.4. Периодическим испытаниям следует подвергать фильтры-влагоотделители каждого типоразмера по условному проходу и каждого исполнения по способу отвода конденсата:

для контроля показателей надежности - не менее 8 шт.;

по всем остальным показателям - не менее 3 шт.

5.5. Периодические испытания должны проводить не реже одного раза в три года на соответствие требованиям пп.1.1 (в части воздействия климатических факторов); 1.2; 1.3 (в части степени влагоотделения, степени очистки, абсолютной тонкости фильтрации, потери давления при максимальном расходе); 1.4; 2.1 (в части прочности и утечек через неподвижные соединения и стенки деталей); 2.3 и 2.5.

(Измененная редакция, Изм. N 2).

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Измерение параметров - по ГОСТ 19862-74*.

________________

* Действует ГОСТ 19862-87. - Примечание изготовителя базы данных.

Допускаемая погрешность измерений:

давления ±1,5% при периодических и типовых испытаниях;

±4% при приемо-сдаточных испытаниях;

расхода ±5%;

времени ±2,5% при периодических и типовых испытаниях; ±5% - при приемо-сдаточных испытаниях;

±1,0 °С при периодических и типовых испытаниях, ±2,0 °С при приемо-сдаточных испытаниях.

При испытаниях допускается отклонение значений расхода и давления на 5%.

(Измененная редакция, Изм. N 2).

6.1a. Фильтры-влагоотделители, кроме случаев, оговоренных особо, испытывают сжатым воздухом с загрязненностью, указанной в приложении 4. Класс загрязненности сжатого воздуха следует проверять не реже чем через 1500 ч работы стенда или каждые 6 мес.

(Введен дополнительно, Изм. N 2).

6.2. Проверку воздействия климатических факторов на фильтры-влагоотделители (п.1.1) проводят по ГОСТ 15151-69.

6.3. Проверку основных размеров (п.1.4.) проводят универсальным измерительным инструментом.

6.4. Прочность (п.2.1) проверяют по ГОСТ 12.3.001-73. Выходное отверстие должно быть заглушено. При проверке фильтр-влагоотделитель помещают в металлический кожух.

Не допускается возникновение остаточных деформаций и трещин на деталях фильтров-влагоотделителей.

6.5. Испытания фильтров-влагоотделителей на устойчивость к механическим воздействиям (п.1.2) проводят на вибростенде при частоте 25 Гц и амплитуде 0,1 мм вдоль оси фильтров-влагоотделителей в течение 2 ч.

После проведения испытаний фильтр-влагоотделитель должен быть работоспособным.

6.6. Утечки воздуха (п.2.3) проверяют газовым манометрическим методом компрессионным способом по ГОСТ 24054-80.

Падение давления в отсеченном объеме фильтра-влагоотделителя и измерительного устройства не должно быть более вычисленного по формуле

![]() ,

,

где - продолжительность испытаний, мин;

- атмосферное давление, МПа;

- отсеченный объем фильтра-влагоотделителя и измерительного устройства, см

.

Допускается проверка утечек другими методами с погрешностью измерения не более 20%.

(Измененная редакция, Изм. N 2).

6.7. Степень влагоотделения проверяют путем введения при помощи маслораспылителя однократного распыления по ГОСТ 25531-82 минерального масла вязкостью 10-35 мм/с в подводимый к фильтру-влагоотделителю сжатый воздух, предварительно очищенный от жидкой влаги и не насыщенный парами. Концентрация масла должна составлять 4-5 г на 1 м

воздуха, частицы размером 15-80 мкм должны составлять не менее 80%. Степень влагоотделения определяют как отношение количества масла, уловленного фильтром-влагоотделителем, к количеству масла, подведенного к нему. Проверку проводят при максимальном и минимальном расходах воздуха. Длительность испытаний выбирают с учетом условия отделения из потока воздуха количества масла, обеспечивающего точность определения степени влагоотделения не ниже 1%.

6.8. Степень очистки для фильтров-влагоотделителей типа 3 (п.1.3, табл.2) определяют по методу, указанному в ГОСТ 14266-82.

6.9. Абсолютную тонкость фильтрации (п.1.3, табл.2) проверяют пропусканием через фильтр-влагоотделитель сжатого воздуха, предварительно очищенного в соответствии с требованиями ГОСТ 17433-80 (класс 0), с последующим введением искусственного загрязнителя с известным полидисперсным распределением частиц и определением размеров (дисперсности) твердых частиц после фильтра-влагоотделителя при помощи аэрозольного счетчика, аналитических фильтров с последующим исследованием под микроскопом или другими методами с погрешностью измерения не более 20%.

Проверку проводят при максимальном расходе воздуха (см. табл.2).

6.7-6.9. (Измененная редакция, Изм. N 1).

6.10. Потерю давления при максимальном расходе (п.1.3, табл.2) проверяют при помощи дифференциального манометра при максимальном расходе воздуха. Допускаются другие методы, погрешность которых не более 10%.

(Измененная редакция, Изм. N 2).

6.11. Функционирование устройства для автоматического отвода конденсата (п.2.3) проверяют путем введения в сжатый воздух и далее в резервуар фильтра-влагоотделителя воды в жидком состоянии.

(Измененная редакция, Изм. N 1, 2).

6.12. Установленный ресурс (п.2.5) проверяют в процессе эксплуатации фильтров-влагоотделителей по этапам, продолжительность которых не должна превышать 30% ресурса. После каждого этапа фильтр-влагоотделитель проверяют на соответствие требованиям п.2.5 в части предельного состояния.

(Измененная редакция, Изм. N 2).

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Маркировка, упаковка, транспортирование и хранение - по ГОСТ 15108-80.

7.2. Фильтры-влагоотделители транспортируют в ящиках типов II-1, III-1 по ГОСТ 2991-76*, ГОСТ 9396-75 или в другой таре по отраслевой нормативно-технической документации.

________________

* Действует ГОСТ 2991-85, здесь и далее. - Примечание изготовителя базы данных.

7.3. Масса брутто грузового места не должна превышать для ящиков по ГОСТ 2991-76 - 200 кг, другой тары или транспортного пакета - 1000 кг.

7.2, 7.3. (Введены дополнительно, Изм. N 2).

8. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1. Фильтры-влагоотделители должны устанавливать в вертикальном положении, резервуаром вниз, в месте, удобном для их обслуживания.

8.2. Для монтажа фильтров-влагоотделителей типа 1 должны применять фланцы на давление 1 МПа с присоединительными размерами по ГОСТ 12815-80.

Для фильтров-влагоотделителей с условными проходами 63 и 160 мм должны применять фланцы с присоединительными размерами, соответствующими условным проходам 65 и 150 мм.

(Измененная редакция, Изм. N 1).

8.3. В процессе эксплуатации допускается увеличение перепада давления на фильтрах-влагоотделителях типов 2 и 3 до значений, превышающих в 2,5 раза значения, указанные в табл.2.

8.4. Классы загрязненности сжатого воздуха по ГОСТ 17433-80 на входе и на выходе фильтров-влагоотделителей приведены в обязательном приложении 4.

(Измененная редакция, Изм. N 1).

8.4а. При необходимости резервуар фильтра-влагоотделителя промывают теплой водой. Не допускается промывать резервуар моющими средствами, разрушающими его.

(Введен дополнительно, Изм. N 2).

8.5. В эксплуатационной документации на фильтры-влагоотделители должны быть указаны:

периодичность и способ восстановления фильтрующего элемента;

потеря давления в зависимости от расхода воздуха, входного давления и тонкости фильтрации, в том числе для скорости воздуха 5 и 25 м/с.

(Введен дополнительно, Изм. N 1. Измененная редакция, Изм. N 2).

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Изготовитель гарантирует соответствие фильтров-влагоотделителей требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации.

9.2. Гарантийный срок эксплуатации - 18 мес со дня ввода фильтров-влагоотделителей в эксплуатацию.

(Измененная редакция, Изм. N 1).

9.3. Гарантийный срок эксплуатации фильтров-влагоотделителей, предназначенных для экспорта, - 12 мес со дня ввода в эксплуатацию, но не более 24 мес с момента проследования их через Государственную границу СССР.

ПРИЛОЖЕНИЕ 1. (Исключено, Изм. N 1).

ПРИЛОЖЕНИЕ 2 (справочное). ОПРЕДЕЛЕНИЕ РАСХОДА ВОЗДУХА И ПРОПУСКНОЙ СПОСОБНОСТИ ФИЛЬТРОВ-ВЛАГООТДЕЛИТЕЛЕЙ

ПРИЛОЖЕНИЕ 2

Справочное

Рекомендуемый расход воздуха , м

/мин, при избыточном (манометрическом) давлении

, МПа, определяют по формуле

![]() ,

,

где - расход (максимальный и минимальный) при давлении 0,63 МПа (табл.2).

Пример определения расхода воздуха фильтра-влагоотделителя с условным проходом 16 мм (тип 2), 0,9 МПа

![]() м

м/мин.

Пропускную способность, м

/ч, исходя из значений максимального расхода воздуха

при давлении 0,63 МПа и потери давления при максимальном расходе

(см. табл.2) определяют по формуле

![]() ,

,

где - абсолютное давление воздуха на выходе фильтра-влагоотделителя, МПа, рассчитываемое по формуле

![]() .

.

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 3 (справочное). ПОЯСНЕНИЯ К ТЕРМИНАМ, ПРИМЕНЯЕМЫМ В СТАНДАРТЕ

ПРИЛОЖЕНИЕ 3

Справочное

Степень влагоотделения - отношение количества воды и масла в жидком состоянии, уловленного фильтром-влагоотделителем, к их общему содержанию в воздухе до фильтра-влагоотделителя, выраженное в процентах.

Абсолютная тонкость фильтрации - максимальный размер твердых частиц, которые проходят через фильтр-влагоотделитель.

Номинальная вместимость резервуара для сбора конденсата - наибольший объем жидкости, который допускается в резервуаре фильтра-влагоотделителя перед очередным отводом конденсата.

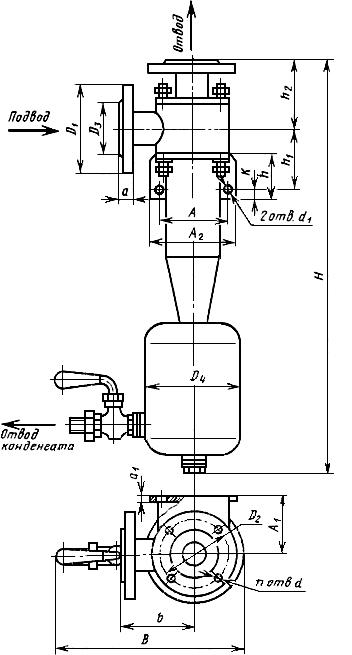

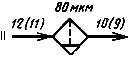

ПРИЛОЖЕНИЕ 4 (обязательное). КЛАССЫ ЗАГРЯЗНЕННОСТИ СЖАТОГО ВОЗДУХА ПО ГОСТ 17433-80 НА ВХОДЕ И НА ВЫХОДЕ ФИЛЬТРОВ-ВЛАГООТДЕЛИТЕЛЕЙ

ПРИЛОЖЕНИЕ 4

Обязательное

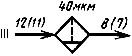

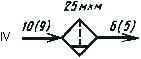

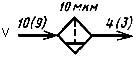

На чертеже приведены схемы установки фильтров-влагоотделителей для обеспечения требуемой степени очистки сжатого воздуха. На схемах цифры над стрелками на входе обозначают класс загрязненности сжатого воздуха, поступающего в фильтр-влагоотделитель, а цифры над стрелками на выходе - обеспечиваемый фильтром-влагоотделителем класс с указанными над фильтром-влагоотделителем типом и абсолютной тонкостью фильтрации. Классы без скобок допускают наличие некоторого количества влаги в жидком состоянии, классы в скобках не допускают влагу в жидком состоянии, воздух должен быть осушен.

Пример. Для пневматической системы требуется сжатый воздух с классом загрязненности 4. Сжатый воздух, поступающий из магистрали, имеет 12-й класс загрязненности.

Для данного случая следует применять схему V, с использованием для окончательной очистки фильтра-влагоотделителя типа 2 с абсолютной тонкостью фильтрации 10 мкм. Так как на входе в этот фильтр-влагоотделитель следует применять сжатый воздух с классом загрязненности 10, требуется дополнительная установка фильтра-влагоотделителя типа 2 с абсолютной тонкостью фильтрации 80 мкм.

Схемы установки фильтров-влагоотделителей

Схемы установки фильтров-влагоотделителей

Тип 1

![]()

Тип 2

Тип 2

Тип 2

Тип 2

Тип 3

![]()

Тип 3

![]()

(Измененная редакция, Изм. N 1).