ГОСТ 13236-83

Группа И25

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОРОШКИ ПЕРИКЛАЗОВЫЕ ЭЛЕКТРОТЕХНИЧЕСКИЕ

Технические условия

Electrotechnical periclase powders. Specifications

МКС 81.080

ОКП 15 2700

Дата введения 1984-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР и Министерством электротехнической промышленности

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 22.08.83 N 3590

3. ВЗАМЕН ГОСТ 13236-73

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 12.1.005-88 | 3.2; 3.3 |

ГОСТ 12.1.007-76 | 3.2 |

ГОСТ 12.4.028-76 | 3.7 |

ГОСТ 162-90 | 5.9.1 |

ГОСТ 166-89 | 5.2.1; 5.3.1; 5.4.3 |

ГОСТ 427-75 | 5.2.1; 5.3; 5.4.3 |

ГОСТ 450-77 | 5.5.1; 5.7.1 |

ГОСТ 3044-84 | 5.2.1; 5.3.1 |

ГОСТ 3560-73 | 6.1 |

ГОСТ 5044-79 | 6.1 |

ГОСТ 6507-90 | 5.4.3 |

ГОСТ 6709-72 | 5.2.1; 5.3.1 |

ГОСТ 9147-80 | 5.7.1 |

ГОСТ 9941-81 | 5.2.1; 5.3.1; 5.4.3; 5.9.1 |

ГОСТ 10198-91 | 6.1 |

ГОСТ 10354-82 | 6.1 |

ГОСТ 10905-86 | 5.2.1; 5.3.1; 5.4.3 |

ГОСТ 12766.1-90 | 5.2.1; 5.3.1; 5.4.3 |

ГОСТ 14192-96 | 6.2 |

ГОСТ 17305-91 | 5.4.3 |

ГОСТ 17811-78 | 6.1 |

ГОСТ 18907-73 | 5.2.1; 5.3.1; 5.4.3; 5.9.1 |

ГОСТ 19347-99 | 5.5.1 |

ГОСТ 20282-86 | 5.7.1 |

ГОСТ 23706-93 | 5.2.1 |

ГОСТ 24104-2001 | 5.5.1; 5.8.1; 5.9.1 |

ГОСТ 24523.0-80 | 5.6 |

ГОСТ 24523.1-80 | 5.6 |

ГОСТ 24523.2-80 | 5.6 |

ГОСТ 24523.3-80 | 5.6 |

ГОСТ 24523.4-80 | 5.6 |

ГОСТ 24523.5-80 | 5.6 |

ГОСТ 24523.6-80 | 5.6 |

ГОСТ 24597-81 | 6.1 |

ГОСТ 25336-82 | 4.3.1; 5.2.1; 5.4.3; 5.5.1; 5.7.1; 5.8.1; 5.9.1 |

ГОСТ 26663-85 | 6.1 |

ГОСТ 27707-88 | 5.8 |

ГОСТ 28498-90 | 5.5.1 |

5. Ограничение срока действия снято Постановлением Госстандарта СССР от 08.08.91 N 1329

6. ИЗДАНИЕ с Изменениями N 1, 2, 3, утвержденными в августе 1987 г., марте 1990 г., августе 1991 г. (ИУС 12-87, 6-90, 11-91)

Настоящий стандарт распространяется на электротехнические периклазовые порошки (далее - порошки), применяемые в качестве электроизоляционных наполнителей в трубчатых электронагревателях (ТЭНах) и других электротехнических приборах и устройствах.

1. МАРКИ

1. МАРКИ

1.1. В зависимости от электроизоляционных свойств, химического и зернового составов порошки подразделяются на марки, указанные в табл.1.

Таблица 1

Марка | Наименование порошка |

ППЭ-ВМ | Порошок периклазовый электротехнический высшего класса мелкозернистый |

ППЭ-1К | Порошок периклазовый электротехнический первого класса крупнозернистый |

ППЭ-1М | Порошок периклазовый электротехнический первого класса мелкозернистый |

ППЭ-2К | Порошок периклазовый электротехнический второго класса крупнозернистый |

ППЭ-2М | Порошок периклазовый электротехнический второго класса мелкозернистый |

ППЭ-3К | Порошок периклазовый электротехнический третьего класса крупнозернистый |

ППЭ-3М | Порошок периклазовый электротехнический третьего класса мелкозернистый |

ППЭ-3МО | Порошок периклазовый электротехнический третьего класса мелкозернистый особый |

Примечание. Порошки марок ППЭ-1К, ППЭ-2К, ППЭ-3К и ППЭ-3М выпускались до 01.01.93.

(Измененная редакция, Изм. N 1, 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Порошки должны изготовляться в соответствии с требованиями настоящего стандарта, по технологическим регламентам, утвержденным в установленном порядке.

2.2. По электроизоляционным свойствам порошки должны соответствовать нормам, указанным в табл.2.

Таблица 2

Наименование показателя | Норма для марки | |||

ППЭ-ВМ | ППЭ-1К, ППЭ-1М | ППЭ-2К, ППЭ-2М | ППЭ-3К, ППЭ-3М, ППЭ-3МО | |

Удельное объемное сопротивление, Ом·см, не менее, при температуре: | ||||

600 °С | 5,0х10 | - | - | - |

800 °С | 5,0x10 | 2,3х10 | 8,0х10 | 2,0х10 |

1000 °С | 2,2х10 | 1,2х10 | 5,0х10 | 2,0х10 |

Электрическая прочность при температуре 1000 °С, кВ/мм, не менее | 1,3 | 1,2 | 1,1 | 1,0 |

Примечания:

1. Показатель "Удельное объемное сопротивление" при температуре 600 °С введен с 01.01.93.

2. Показатели "Удельное объемное сопротивление" и "Электрическая прочность" для порошка марки ППЭ-3МО не являлись браковочными признаками до 01.01.93.

3. (Исключен, Изм. N 3).

(Измененная редакция, Изм. N 2, 3).

2.2а. Ток утечки порошков должен соответствовать нормам, указанным в табл.2а.

Таблица 2а

Наименование показателя | Норма для марки | ||||||

ППЭ-ВМ | ППЭ-1М | ППЭ-1К | ППЭ-2М | ППЭ-2К | ППЭ-3М | ППЭ-3К | |

Для ТЭНов промышленного назначения | |||||||

Ток утечки, мА, не более, при удельной мощности: | |||||||

8 Вт/см | Не нормируется | ||||||

10 Вт/см | Не норми- | 4,0 | 8,0 | 10,0 | 12,0 | Не нормируется | |

Для ТЭНов бытового назначения | |||||||

Ток утечки, мА, не более, при удельной мощности: | |||||||

8 Вт/см | Не нормируется | ||||||

10 Вт/см | Не норми- | 3,0 | Не нормируется | ||||

Примечания:

1. Показатель "Ток утечки при удельной мощности 10 Вт/см" порошка марок ППЭ-ВМ, ППЭ-3М и ППЭ-3К для ТЭНов промышленного и бытового назначения и марок ППЭ-1К, ППЭ-2М и ППЭ-ВК бытового назначения и для всех марок при удельной мощности 8 Вт/см

не нормировался до 01.03.92. Определение обязательно для накопления данных.

2. До 01.03.92 показатель "Ток утечки при удельной мощности 10 Вт/см" порошков марок ППЭ-1К, ППЭ-2М и ППЭ-2К, применяемых для ТЭНов бытового назначения, должен быть не выше, чем для соответствующих марок, применяемых для ТЭНов промышленного назначения.

(Введен дополнительно, Изм. N 3).

2.3. Порошки должны быть термообработанными. Порошки Северо-Ангарского рудника термообрабатываются с 01.01.93.

2.4. По физико-химическому составу порошки должны соответствовать нормам, указанным в табл.3.

Таблица 3

Наименование показателя | Норма для марки | |||

ППЭ-ВМ | ППЭ-1К, | ППЭ-2К, | ППЭ-3К, | |

1. Массовая доля, %: | ||||

MgO, не менее | 97,0 | 96,0 | 95,5 | 95,0 |

SiO | 1,5 | 2,0 | 2,5 | 2,8 |

Аl | 0,8 | 1,0 | 1,5 | 2,0 |

суммы примесей, не более, в том числе: | 0,9 | 1,6 | 2,2 | 3,0 |

СаО, не более | 0,7 | 1,3 | 1,8 | 2,5 |

Fe | 0,08 | 0,12 | 0,20 | 0,34 |

2. Изменение массы при прокаливании, %, не более | 0,1 | 0,1 | 0,1 | 0,2 |

3. Влагопоглощение, %, не более: | ||||

периклаза из брусита | 1,3 | 1,5 | 1,5 | 2,5 |

периклаза из магнезита | 2,5 | 2,5 | 2,5 | 2,5 |

4. Массовая доля магнитных включений, %, не более | 0,005 | 0,007 | 0,010 | 0,020 |

5. (Исключен, Изм. N 2). | ||||

Примечания:

1. Массовые доли окислов магния, кремния, алюминия приводятся с учетом содержания легирующих добавок - соединений окислов магния, кремния и алюминия.

2. Допускается по согласованию с потребителем изготовлять порошок из магнезита с массовой долей окиси железа 0,15% для марок ППЭ-1К и ППЭ-1М и порошка из магнезита и брусита с массовой долей окиси железа 0,25% для марок ППЭ-2К и ППЭ-2М.

3, 4. (Исключены, Изм. N 2).

2.5. По зерновому составу порошки должны соответствовать нормам, указанным в табл.4.

Таблица 4

Размер частиц, мм | Норма для зернового состава порошка, % | ||

крупнозернистого | мелкозернистого | мелкозернистого особого | |

Св. 0,63 | Не допускается | ||

0,5 | Не более 2 | Не допускается | |

до 0,4 | Не нормируется | Не более 2 | То же |

0,4 " 0,315 | То же | Не нормируется | " |

0,315 " 0,25 | " | То же | Не более 2 |

0,063 " 0,04 | Не более 8 | Не более 10 | Не более 12 |

Менее 0,04 | Не более 4 | Не более 3 | Не более 5 |

2.3-2.5. (Измененная редакция, Изм. N 1, 2).

2.6. Кажущаяся плотность утряски крупнозернистого порошка должна быть не менее 2,35-0,05 г/см.

Кажущаяся плотность после утряски мелкозернистого порошка должна быть (2,35±0,05) г/см, а с 01.03.92 - (2,35±0,03) г/см

.

Кажущаяся плотность после утряски особого мелкозернистого порошка с 01.01.93 должна быть не менее 2,2 г/см.

(Измененная редакция, Изм. N 1, 2, 3).

2.7. Текучесть крупнозернистого порошка должна быть не менее 0,4 г/с. Текучесть мелкозернистого порошка - не менее 0,5 г/с, а с 01.07.94 - не менее 0,6 г/с.

Текучесть особого мелкозернистого порошка с 01.01.93 должна быть не менее 0,4 г/с.

(Измененная редакция, Изм. N 1, 2).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Порошки пожаровзрывобезопасны.

3.2. Пыль, выделяемая при производстве и применении порошка, по степени воздействия на организм человека относится к 4-му классу опасности (ГОСТ 12.1.005, ГОСТ 12.1.007).

3.3. Предельно допустимая концентрация пыли порошка в воздухе рабочей зоны производственных помещений не должна превышать 10 мг/м (ГОСТ 12.1.005).

3.4. Оборудование, используемое для приготовления порошков, должно быть герметизировано.

3.5. При испытании порошков на удельное объемное сопротивление, электрическую прочность и ток утечки следует соблюдать правила технической эксплуатации электроустановок и правила техники безопасности при эксплуатации электроустановок, утвержденные Госэнергонадзором.

3.6. При загрузке и выгрузке материалов из электропечи следует пользоваться захватывающими устройствами.

3.7. Все работающие должны быть обеспечены специальной одеждой и средствами индивидуальной защиты органов дыхания (респираторами ШБ-1 "Лепесток" по ГОСТ 12.4.028 и др.), рукавицами, защитными мазями.

3.8. При работе с порошками следует соблюдать меры личной гигиены: обязательное ношение специальной одежды, мытье рук перед приемом пищи, прием пищи в специальных помещениях.

Рабочие подлежат периодическим медосмотрам в сроки, установленные Министерством здравоохранения СССР.

4. ПРАВИЛА ПРИЕМКИ

4.1. Порошки принимают партиями. За партию принимают порошок одной марки, однородный по показателям качества, оформленный одним документом о качестве, содержащим:

наименование предприятия-изготовителя и его товарный знак;

порядковый номер партии;

дату изготовления;

марку порошка;

наименование и характеристику добавки;

обозначение настоящего стандарта;

результаты лабораторных испытаний.

Масса партии в тоннах должна быть не более для марок:

ППЭ-ВМ - 2;

ППЭ-1К, ППЭ-1М - 2;

ППЭ-2К, ППЭ-2М - 10;

ППЭ-3К, ППЭ-3М, ППЭ-3МО - 10.

4.2. Для контроля качества порошка от каждой партии отбирают выборку в объеме 20% мешков для марок ППЭ-ВМ, ППЭ-1К и ППЭ-1М и 5% мешков для марок ППЭ-2К, ППЭ-2М, ППЭ-3К, ППЭ-3М и ППЭ-3МО.

Ток утечки, массовую долю MgO для всех марок изготовитель проверяет периодически в каждой десятой партии. Влагопоглощение периклазового порошка марок ППЭ-ВМ, ППЭ-1К, ППЭ-1М, ППЭ-2К, ППЭ-2М изготовитель проверяет в каждой десятой партии. Влагопоглощение периклаза марок ППЭ-3К, ППЭ-3М, ППЭ-3МО определяется в каждой двадцатой партии.

Удельное объемное сопротивление при 600 °С определяют для марки ППЭ-ВМ при изменении технологического процесса.

4.1, 4.2. (Измененная редакция, Изм. N 1, 2).

4.3. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю проводят повторные испытания на удвоенной выборке, взятой от той же партии.

Результаты испытаний распространяются на всю партию.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Отбор проб

5.1.1. От каждого отобранного в выборку мешка с порошком отбирают точечную пробу массой 100-150 г. Пробы отбирают щупом, погружая его на 3/4 глубины порошка. Допускается отбирать пробы пробоотборником.

5.1.2. Отобранные точечные пробы тщательно смешивают и методом квартования доводят до массы 4 кг. Пробу делят на две равные части, одна из которых служит для испытаний, другая хранится на предприятии не менее 8 мес на случай возникновения разногласий. Пробы должны храниться в запаянных полиэтиленовых мешочках.

5.2. Определение удельного объемного сопротивления

5.2.1. Аппаратура и материалы

Печь электрическая трубчатая или муфельная температурой нагрева до 1100 °С с изотермической зоной по длине не менее 150 мм, укомплектованная системой автоматического регулирования температуры с минимальным интервалом ±5 °С. Погрешность измерения температуры в изотермической зоне печи не должна превышать ±10 °С.

Преобразователи термоэлектрические типа ТПП или ТПР с градуировочными характеристиками ПП или ПР 30/6

по ГОСТ 3044*.

________________

* На территории Российской Федерации действует ГОСТ Р 8.585-2001 (здесь и далее).

Потенциометр или другие приборы для измерения температуры класса точности не ниже 0,05.

Мегаомметр или тераомметр многопредельный класса точности не ниже 2,5 по ГОСТ 23706.

Переключатель щеточный.

Шкаф сушильный с терморегулятором, обеспечивающим температуру нагрева не ниже 200 °С.

Машина вибрационная наполнительная, обеспечивающая уплотнение порошка.

Машина горизонтально-ковочная прокатный стан или другое оборудование, обеспечивающее обжатие образцов до диаметра 13 мм.

Станок токарный.

Штангенциркуль ШЦ-П-160-0,05 по ГОСТ 166.

Линейка 1000 по ГОСТ 427.

Щуп - шаблон шириной 10 мм и толщиной, превышающей на 0,1 мм установленную норму кривизны.

Плита поверочная металлическая по ГОСТ 10905 или другая плита, обеспечивающая требуемую точность определения кривизны образцов.

Эксикатор по ГОСТ 25336 с осушителем.

Пробка полиэтиленовая или резиновая.

Трубка 16х1п-12Х18Н10Т по ГОСТ 9941.

Пруток Ш-4-4Г-12Х18Н10Т по ГОСТ 18907.

5.2.2. Подготовка к испытанию

Порошок сушат при температуре 200-250 °С в течение 1 ч и охлаждают в эксикаторе до комнатной температуры.

Вырезают заготовки трубы, стержня или проволоки, проверяют кривизну трубы и стержня щупом на поверочной плите; кривизна не должна превышать 0,5 мм. Заготовки трубы, стержня или проволоки очищают, обезжиривают ацетоном.

Затем заготовку трубы прокаливают при температуре не ниже 350 °С с выдержкой 1 ч. При необходимости после прокалки внутреннюю поверхность трубы очищают от окалины.

5.2.1, 5.2.2. (Измененная редакция, Изм. N 1, 2).

5.2.2.1. Подготовка образцов

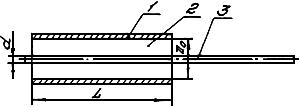

Электроизоляционные свойства порошков определяют на трубчатых образцах, изготовленных по черт.1.

Черт.1. Трубчатый образец

1 - оболочка; 2 - уплотненный порошок; 3 - стержень

Черт.1

5.2.2.2. Изготовление образцов

Заготовку трубы длиной не более 650 мм с помещенным внутри нее по оси стержнем закрывают с одного конца пробкой, устанавливают в набивочную машину, засыпают высушенный порошок и уплотняют не менее 4 мин. После уплотнения заготовку закрывают пробкой со второго конца и обжимают до диаметра (13±0,2 мм). Обжатие образца начинают с нижнего конца и поворачивают образец при каждом следующем обжатии.

Обжатую заготовку подрезают на токарном станке с обоих концов на 30-40 мм с целью исключения концевых участков со слабоуплотненным порошком.

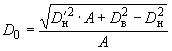

Несоосность стержня относительно трубки после уплотнения не должна превышать 0,5 мм. Несоосность в миллиметрах вычисляют по формуле

![]() ,

,

где - внутренний диаметр трубки образца после обжатия, мм;

- диаметр стержня после обжатия, мм;

- наименьшее расстояние от внутренней поверхности трубки до самой удаленной точки на периметре стержня в плоскости измерения, мм.

Из полученной заготовки с одного конца вырезают образец длиной (50,0±0,2) мм. При подрезке образцов на токарном станке не допускаются заусенцы на трубке, наличие металлической стружки и загрязнений на торцах образца.

Внутренний диаметр трубки образца в миллиметрах вычисляют по формуле

,

,

где - наружный диаметр заготовки после обжатия, мм;

![]() - отношение длины заготовки трубы после обжатия к длине заготовки до обжатия;

- отношение длины заготовки трубы после обжатия к длине заготовки до обжатия; - внутренний диаметр трубы до обжатия, мм;

- наружный диаметр трубы до обжатия, мм.

Допускается определение внутреннего диаметра трубки другими методами, обеспечивающими требуемую точность (погрешность не выше 0,05 мм).

5.2.3. Проведение испытания

Образцы помещают в кассету и фиксируют, в центральное отверстие вставляют термоэлектрический преобразователь. Кассету с образцами и термоэлектрический преобразователь помещают в изотермическую зону печи и подключают к переключателю. При установке образцов в печь не допускается контакт стержней между собой и с керамикой печи в зоне температур выше 500 °С. Допускается бескассетная установка образцов в строго изотермической зоне печи. Доводят температуру в печи до 1000 °С и выдерживают ее в течение 1 ч. После этого поочередно измеряют электросопротивление каждого образца и одновременно определяют температуру в печи с погрешностью не более 5 °С. Снижают температуру в печи до 800 °С, выдерживают в течение 1 ч и проводят соответствующие измерения.

5.2.4. Обработка результатов

Удельное объемное сопротивление порошка , Ом·см, вычисляют по формуле

,

,

где - электрическое сопротивление образца, Ом;

- длина образца, см;

- внутренний диаметр трубки образца, мм;

- диаметр стержня после обжатия, мм.

При измерении электрического сопротивления образцов при ненормированной температуре пересчитывают полученные значения по формуле

![]() ,

,

где - электрическое сопротивление образца, измеренное при фактической температуре, Ом;

- коэффициент пересчета, значения которого приведены в приложении.

За результат испытания при каждой температуре принимают среднеарифметическое значение трех параллельных определений, допускаемое расхождение между которыми не должно превышать 20% отн.

5.2.2.1-5.2.4. (Измененная редакция, Изм. N 1).

5.3. Определение электрической прочности

5.3.1. Аппаратура и материалы

Печь электрическая с температурой нагрева до 1100 °С, со сквозным каналом рабочего пространства и зоной изотермического нагрева не менее 200 мм, укомплектованная системой автоматического регулирования температуры с минимальным интервалом ±5 °С. Погрешность измерения температуры в изотермической зоне не должна превышать ±10 °С.

Установка электрическая мощностью до 1000 Вт с плавной регулировкой выходного напряжения от 0 до 10 кВ. В момент пробоя образца установка должна обеспечивать автоматическое отключение испытательного напряжения с током отсечки 100-150 мА.

Преобразователи термоэлектрические типов ТПП, ТПР или ТХА с градуировочными характеристиками ПП, ПР 30/6

или ХА

по ГОСТ 3044.

Шкаф сушильный с терморегулятором, обеспечивающим температуру нагрева не ниже 200 °С.

Машина вибрационная наполнительная, обеспечивающая уплотнение порошка.

Машина горизонтально-ковочная, прокатный стан или другое оборудование, обеспечивающее обжатие образцов до диаметра 13 мм.

Станок токарный.

Штангенциркуль ШЦ-II-160-0,05 по ГОСТ 166.

Линейка 1000 по ГОСТ 427.

Щуп-шаблон шириной 10 мм и толщиной, превышающей на 0,1 мм установленную норму кривизны.

Плита поверочная металлическая по ГОСТ 10905 или другая плита, обеспечивающая требуемую точность определения кривизны образцов.

Эксикатор по ГОСТ 25336 с осушителем.

Пробка полиэтиленовая или резиновая.

Труба 16х1п-12Х18Н10Т по ГОСТ 9941.

Пруток Ш-4-4Г-12Х18Н10Т по ГОСТ 18907.

5.3.2. Подготовка к испытанию - по п.5.2.2, при этом для получения образца на оставшейся части заготовки, длина которой должна быть не менее 500 мм, отступив от концов 15-20 мм, делают проточки шириной 6-10 мм. При этом не допускаются заусенцы на трубке, загрязнение и металлическая стружка в месте проточек, проточки до порошка, отступив от концов 15-20 мм.

5.3.1, 5.3.2. (Измененная редакция, Изм. N 2).

5.3.3. Проведение испытания

Образцы помещают в печь так, чтобы концы их выступали из печи. Доводят температуру в печи до 1000 °С и выдерживают в течение 1 ч. На испытуемый образец подают напряжение от электрической установки и постепенно (не более 0,25 кВ/с) поднимают напряжение до значения, при котором произойдет пробой. При испытании высокое напряжение подается на стержень, а трубка испытуемой части образца заземляется. Погрешность электрической установки для измерения напряжения пробоя должна быть не более 2%. В момент пробоя образца температура должна быть 1000 °С.

5.3.4. Обработка результатов

Электрическую прочность порошка , кВ/мм, вычисляют по формуле

![]() ,

,

где - напряжение, при котором произошел пробой образца, кВ;

- внутренний диаметр трубки образца после обжатия, мм;

- несоосность стержня относительно трубки образца, мм;

- диаметр стержня после обжатия, мм.

За результат испытания принимают среднеарифметическое значение трех параллельных определений, допускаемое расхождение между которыми не должно превышать 0,1 кВ/мм.

(Измененная редакция, Изм. N 1).

5.4. Определение тока утечки

5.4.1. Ток утечки определяют на негерметизированных трубчатых электрических нагревателях.

5.4.2. Сущность метода

Метод основан на измерении тока, проходящего через электротехнический периклаз между нагревательным элементом и оболочкой ТЭНа при заданной удельной поверхностной нагрузке. Измерения проводят при комнатной температуре и относительной влажности в помещении не более 80%.

5.4-5.4.2. (Измененная редакция, Изм. N 2).

5.4.3. Аппаратура и материалы

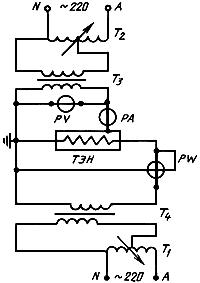

Испытательная установка, позволяющая производить измерение тока утечки на переменном токе частотой 50 Гц, выполненная в соответствии с принципиальной электрической схемой, приведенной на черт.2, оборудованная коммутационным устройством для горизонтального крепления ТЭН и защиты его от внешнего воздействия, активно нарушающего тепловой режим, в том числе принудительных потоков воздуха. Перед началом испытаний проводят фазировку измерительной цепи таким образом, чтобы ток утечки был максимальным.

Черт.2. Электрическая схема

Электрическая схема

,

- автотрансформаторы переменного тока с регулируемым напряжением от 0 до 250 В;

- повышающий трансформатор 220/600 мощностью не менее 100 Вт;

- разделительный трансформатор 220/220 мощностью 1,6 кВт;

- ваттметр переменного тока напряжением 300 В, ток до 5 А, класса точности не ниже 0,5. Допускается вместо ваттметра использовать вольтметр переменного тока с диапазоном измерения от 0 до 300 В, класса точности не ниже 0,2 и амперметр переменного тока с диапазоном измерения от 0 до 5 А, класса точности не ниже 0,2;

- вольтметр переменного тока с диапазоном измерения от 0 до 600 В, класса точности не ниже 0,5;

- миллиамперметр переменного тока с диапазоном измерения от 0 до 50 мА, класса точности не ниже 0,5;

ТЭН - испытуемый образец трубчатого электронагревателя

Черт.2

Машина вибрационная наполнительная, обеспечивающая уплотнение порошка (например, типа KOF-6 фирмы "Кантал", Швеция).

Машина, обеспечивающая обжатие образцов диаметром 10 мм до диаметра (8,5±0,2) мм (например, ротационно-ковочная машина типа К2-4 фирмы ФРГ).

Шкаф сушильный, обеспечивающий температуру нагрева 300-350 °С.

Станок токарный.

Штангенциркуль ШЦ-2-160-0,05 по ГОСТ 166.

Линейка 1000 по ГОСТ 427.

Щуп-шаблон шириной 10 мм и толщиной, превышающей на 0,1 мм установленную норму кривизны.

Микрометр с ценой деления 0,01 по ГОСТ 6507.

Плита поверочная металлическая по ГОСТ 10905 или аттестованная металлическая плита, обеспечивающая требуемую точность определения кривизны образцов.

Эксикатор по ГОСТ 25336 с осушителем.

Прибор для измерения активного сопротивления нагревательного элемента с диапазоном измерения от 0 до 100 Ом, класса точности не ниже 0,1.

Электропечь для отжига ТЭНов в воздушной среде, обеспечивающая температуру нагрева (1000±50) °С.

Пробка полиэтиленовая или резиновая.

Труба 10х0,8п-12Х18Н10Т, по ГОСТ 9941. Допускается применять трубы 10х0,8-12Х18Н10Т, 10х0,6п-12Х18Н10Т и 10х0,6-12Х18Н10Т по ГОСТ 9941.

Круг Ш-Э-4Г-12Х18Н10Т по ГОСТ 18907. Допускается применять проволоку 3-10 по ГОСТ 17305.

Проволока 0,3-П-h9-Х20Н80-Н по ГОСТ 12766.1. Допускается применять проволоку 0,3-П-h9-Х20Н80 по ГОСТ 12766.1.

(Измененная редакция, Изм. N 2, 3).

5.4.4. Подготовка к испытанию порошка

5.4.4.1. Подготовка порошка

Порошок высушивают при температуре 200-250 °С в течение 1 ч и охлаждают в эксикаторе до комнатной температуры.

5.4.4.2. Подготовка трубы, токовыводов и спирали

Трубы режут на заготовки длиной (500±1) мм и снимают фаску по внутреннему диаметру с обоих торцов заготовки. Кривизна заготовки трубы не должна превышать 0,5 мм.

Заготовки трубы очищают, обезжиривают и прокаливают при температуре (325±25) °С не менее 2 ч.

Выводы изготовляют из заготовки прутка длиной (100±1) мм.

На одном из концов заготовки делают проточки длиной (10±1) мм и диаметром (2,4±0,1) мм для надевания спирали. На другом конце одной из заготовок делают приспособление для крепления на набивочной машине.

Спираль изготовляют путем плотной навивки виток к витку на оправку, диаметр которой подбирают опытным путем из расчета, чтобы наружный диаметр спирали в свободном, снятом с оправки состоянии, составлял (3,0±0,1) мм.

5.4.4.3. Изготовление нагревательного элемента

Нагревательный элемент собирают надеванием спирали на проточки выводов с подгонкой до активного сопротивления (50,0±0,5) Ом и обеспечивают надежность электрического контакта между проволокой спирали и выводами, например, свариванием с помощью точечной электросварки в двух взаимно перпендикулярных плоскостях на расстоянии не более 1,0-1,5 мм от конца вывода.

Нагревательный элемент обезжиривают и термообрабатывают при температуре (325±25) °С в течение 2 ч.

5.4.4.4. Изготовление ТЭНов

Нагревательный элемент и трубку устанавливают в набивочную машину таким образом, чтобы один вывод фиксировался нижней технологической пробкой, а верхний находился в зацеплении с держателем центрирующей системы машины при заглублении выводов на (60±2) мм и соблюдении их соосности.

После засыпки заготовку закрывают верхней технологической пробкой и обжимают до диаметра (8,5±0,2) мм.

5.4.4-5.4.4.4. (Измененная редакция, Изм. N 2).

5.4.5. Проведение испытания

Активную поверхность ТЭНов в квадратных сантиметрах вычисляют по формуле

![]() ,

,

где - среднее арифметическое значение из шести измерений с точностью 0,1 мм диаметра ТЭН после обжатия, мм, измеренное в двух взаимно перпендикулярных положениях в средней части, верхней и нижней на расстоянии 30-50 мм от концов;

- активная длина ТЭНов, мм, рассчитываемая из соотношения

![]() ,

,

где - общая длина ТЭНов с выступающими выводами после обжатия, мм;

- длина нижнего вывода до обжатия, мм;

- длина верхнего вывода до обжатия, мм;

- коэффициент, учитывающий удлинение выводов при обжатии, ориентировочно равный 1,03-1,10 (уточняется после наработки данных).

Допускается определять активную длину ТЭНов методом рентгеноскопии или другими методами, обеспечивающими не меньшую точность, предусмотренную расчетом.

После измерений геометрических параметров ТЭНов производят удаление технологических пробок и периклаза с торцов не более 15 мм. Затем проводят отжиг ТЭНов при температуре (1000±50) °С. Длительность хранения ТЭНов после отжига в сухом отапливаемом помещении или в сушильном шкафу при температуре 100-250 °С - не более 2 сут. Длительность хранения порошка от сушки до испытания - не более 2 сут.

Измерение тока утечки проводят при нагревании ТЭНа при заданной удельной поверхностной мощности после выдержки в течение 30 мин и при напряжении в измерительной цепи (500±5) В. Подаваемая на ТЭН нагрузка поддерживается с точностью ±3%, а в момент измерения тока утечки ±1%.

Подаваемую мощность в ваттах вычисляют по формуле

![]() ,

,

где - удельная поверхностная мощность, Вт/см

;

- активная поверхность ТЭН, см

.

Фактическое значение тока утечки определяют для каждого значения удельной поверхностной мощности как разность между значениями тока утечки при напряжении в измерительной цепи 500 В и током утечки, измеренным при той же поверхностной мощности без подачи напряжения в измерительную цепь в конце выдержки при заданной мощности.

(Измененная редакция, Изм. N 2, 3).

5.4.6. Обработка результатов

За результат испытания принимают среднеарифметическое значение результатов трех параллельных определений.

(Введен дополнительно, Изм. N 2).

5.5. Определение влагопоглощения

5.5.1. Аппаратура и реактивы

Печь муфельная с терморегулятором, обеспечивающим температуру нагрева до 500 °С.

Шкаф сушильный с терморегулятором и нагревом до 150 °С.

Шкаф сушильный с терморегулятором и нагревом до 200 °С и объемом рабочей зоны не менее 0,04 м.

Весы лабораторные по ГОСТ 24104.

Термометры стеклянные по ГОСТ 28498 до (150±1) °С.

Стаканчики высокие (бюксы) СВ 24/10 по ГОСТ 25336.

Эксикаторы по ГОСТ 25336.

Кальций хлористый технический по ГОСТ 450.

Купорос медный по ГОСТ 19347.

Вода дистиллированная по ГОСТ 6709.

(Измененная редакция, Изм. N 1).

5.5.2. Подготовка к испытанию

Насыщенный раствор медного купороса готовят следующим образом: 100 г медного купороса растворяют в 100 см дистиллированной воды при нагревании до кипения. При охлаждении раствора на дно сосуда должны выпадать кристаллы медного купороса. Регенерация влагопоглощающих агентов проводится не реже одного раза в месяц путем сушки при температуре (150±10) °С в течение 3 ч.

Пробу порошка массой не менее 100 г прокаливают в муфельной печи при температуре 400 °С в течение 1 ч до постоянной массы, охлаждают в эксикаторе с осушителем.

Для проверки постоянства массы повторяют прокаливание навески при той же температуре в течение 30 мин.

Стеклянные бюксы предварительно сушат в сушильном шкафу при температуре 105-110 °С до постоянной массы, охлаждают и хранят в эксикаторе с осушителем.

5.5.3. Проведение испытания

Навеску тщательно перемешивают, взвешивают (15±0,2) г в бюксу, которую помещают на решетку эксикатора с насыщенным раствором медного купороса. Бюксы не должны касаться стенок эксикатора. Эксикатор закрывают крышкой (крышка не смазывается вазелином).

Эксикатор с бюксами ставят в сушильный шкаф и выдерживают при температуре (80±1) °С в течение 20 ч. После влагонасыщения бюксы закрывают крышками, охлаждают в эксикаторе с осушителем до комнатной температуры и взвешивают.

5.5.4. Обработка результатов

Влагопоглощение порошка в процентах вычисляют по формуле

![]() ,

,

где - масса бюксы с навеской до влагонасыщения, г;

- масса бюксы с навеской после влагонасыщения, г;

- масса навески, г.

За результат испытания принимают среднеарифметическое значение трех параллельных определений, если расхождение между ними не превышает 12% отн.

5.6. Массовые доли окиси магния, двуокиси кремния, окиси алюминия, окиси кальция и окиси железа и изменение массы при прокаливании определяют по ГОСТ 24523.0 - ГОСТ 24523.6 или другими методами, утвержденными в установленном порядке и обеспечивающими требуемую точность определения. При разногласиях между изготовителями и потребителями пользоваться методом, указанным в ГОСТ 24523.0 - ГОСТ 24523.6.

5.5.4, 5.6. (Измененная редакция, Изм. N 1).

5.7. Определение магнитных включений

(Измененная редакция, Изм. N 2).

5.7.1. Аппаратура и реактивы

Шкаф сушильный с терморегулятором и нагревом до 250 °С.

Эксикатор по ГОСТ 25336 с осушителем.

Прибор типа "Магнит" по нормативно-технической документации.

Стаканчики, входящие в комплект прибора типа "Магнит", из полистирола эмульсионного ПСЭ-2 по ГОСТ 20282.

Кальций хлористый технический по ГОСТ 450.

Печь электрическая трубчатая или муфельная с температурой нагрева до 1100 °С, оборудованная средствами электропитания, обеспечивающими программное автоматическое регулирование температуры с погрешностью ±10 °С.

Тигли фарфоровые по ГОСТ 9147 или тигли алундовые по нормативно-технической документации.

5.7.2. Подготовка к испытанию

Пробу порошка массой не менее 200 г сушат в сушильном шкафу при температуре 200-250 °С в течение 1 ч, охлаждают и хранят в эксикаторе с осушителем.

5.7.3. Проведение испытания

Пробу тщательно перемешивают, засыпают в три стаканчика прибора типа "Магнит" до полного их заполнения порошком. Уплотнение порошка в стаканчике не допускается. Вставляют поочередно стаканчики в датчик прибора.

Массовую долю магнитных включений в порошке определяют в процентах непосредственно по показаниям стрелки прибора типа "Магнит".

5.7.4. Обработка результатов

За результат испытания принимают среднеарифметическое значение трех параллельных определений, допускаемое расхождение между которыми не должно превышать 10% отн.

5.7.1-5.7.4. (Измененная редакция, Изм. N 1).

5.7.5. (Исключен, Изм. N 2).

5.8. Определение зернового состава - по ГОСТ 27707. Пробу для испытания высушивают при температуре 200-250 °С в течение 1 ч и охлаждают в эксикаторе.

(Измененная редакция, Изм. N 2).

5.8.1. Аппаратура

Весы лабораторные по ГОСТ 24104.

Набор сит с сетками N 063; 05; 04; 025; 016; 0063; 004.

Вибростенд или ситовый анализатор.

Шкаф сушильный с терморегулятором, обеспечивающим температуру нагрева не ниже 200 °С.

Эксикатор по ГОСТ 25336 с осушителем.

5.8.2. Подготовка к испытанию

Пробу порошка сушат при температуре 200-250 °С в течение 1 ч, охлаждают в эксикаторе до комнатной температуры. Затем берут навеску массой (100,0±0,2) г.

5.8.3. Проведение испытания

Навеску порошка просеивают сквозь сита механическим способом. Продолжительность просеивания должна быть не менее 15 мин. Остатки на ситах взвешивают.

5.8.4. Обработка результатов

Массовую долю отдельной фракции в процентах вычисляют по формуле

![]() ,

,

где - масса данной фракции, г;

- масса навески, г.

За результат испытания принимают среднеарифметическое значение двух параллельных определений.

5.9. Определение текучести и кажущейся плотности порошка после утряски

5.9.1. Аппаратура и материалы

Машина вибрационная наполнительная, обеспечивающая горизонтальную вибрацию с промышленной частотой и амплитудой (0,5±0,1) мм.

Цилиндр высотой (310,0±0,2) мм с заваренным одним концом, изготовленный из трубы 12х1п-12Х18Н10Т по ГОСТ 9941.

Весы лабораторные по ГОСТ 24104.

Секундомер.

Воронка из стали марки 12Х18Н10Т по ГОСТ 18907 с диаметром выходного отверстия (2,5±0,05) мм и углом конусной части 102°±30', длиной канала 15 мм.

Эксикатор по ГОСТ 25336 с осушителем.

Штангенглубиномер ШГ-200 по ГОСТ 162 и мерная пробка из стали марки СтЗ длиной 70 мм, диаметром (8,5±0,1) мм.

(Измененная редакция, Изм. N 1).

5.9.2. Подготовка к испытанию

Порошок сушат при температуре 200-250 °С в течение 1 ч и охлаждают в эксикаторе до комнатной температуры.

Цилиндр и воронку очищают и обезжиривают.

5.9.3. Проведение испытания

Цилиндр с мерной пробкой с воронкой устанавливают в вибрационной наполнительной машине. Засыпают в воронку пробу порошка массой (50,0±0,2) г, открывают отверстие воронки и одновременно включают вибрационную машину и секундомер. Фиксируют время высыпания порошка из воронки. После этого порошок в цилиндре с мерной пробкой аналогично уплотняют в течение 10 с и измеряют расстояние от края цилиндра до уровня порошка.

(Измененная редакция, Изм. N 1, 2).

5.9.4. Обработка результатов

Текучесть порошка вычисляют как частное от деления массы порошка на время его высыпания. За результат испытания принимают среднеарифметическое значение трех параллельных определений, допускаемое расхождение между минимальным и максимальным значениями не должно превышать 0,1 г/с.

Кажущуюся плотность порошка после утряски , г/см

, вычисляют по формуле

![]() ,

,

где - масса испытуемой навески порошка, г;

- внутренний диаметр цилиндра, см;

- расстояние от края цилиндра до его дна, см;

- расстояние от края цилиндра до уровня порошка, см.

За результат испытания принимают среднеарифметическое значение трех параллельных определений.

(Измененная редакция, Изм. N 1).

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Порошки всех марок упаковывают в двойные полиэтиленовые мешки (ГОСТ 17811) или мешки из пленки по ГОСТ 10354 с запаиванием каждого слоя электронагревом. Шов должен быть равномерным шириной (4±2) мм, хорошо сваренным, без трещин и прожженных мест и обеспечивать целостность упаковки продукции.

Затем порошки марки ППЭ-ВМ помещают в стальные тонкостенные барабаны вместимостью 25 дм по ГОСТ 5044 или в другие металлические банки по нормативно-технической документации, а порошки марок ППЭ-1К, ППЭ-1М, ППЭ-2К, ППЭ-2М, ППЭ-3К, ППЭ-3М, ППЭ-3МО в многослойные влагопрочные мешки марок ВМ по ГОСТ 2226 или мешки из других материалов с соответствующими прочностными свойствами.

Масса порошка марок ППЭ-1К, ППЭ-1М, ППЭ-2К, ППЭ-2М, ППЭ-3К, ППЭ-3М, ППЭ-3МО в двойной упаковке должна быть не более 25 кг. При использовании металлического контейнера допускается по согласованию с потребителем масса порошка в двойной полиэтиленовой упаковке не более 1 т.

По согласованию с потребителем допускается укладывать порошки, упакованные в барабаны и мешки, в деревянные ящики типа I-1 по ГОСТ 10198, а порошки, упакованные в двойные полиэтиленовые мешки по ГОСТ 17811, металлические и другие контейнеры по нормативно-технической документации.

Порошки, упакованные в мешки, формируют в пакеты по ГОСТ 24597 и ГОСТ 26663. Пакеты на поддонах и без поддонов должны скрепляться упаковочной лентой по ГОСТ 3560 или термоусадочной пленкой толщиной не менее 0,15 мм.

(Измененная редакция, Изм. N 1, 2, 3).

6.2. Транспортная маркировка груза - по ГОСТ 14192 с указанием манипуляционного знака "Герметичная упаковка".

Маркировку, характеризующую продукцию, наносят на торцевую или боковую стенку упаковки, свободную от транспортной маркировки. Маркировка должна содержать:

- наименование предприятия-изготовителя и его товарный знак;

- наименование и марку порошка;

- порядковый номер партии;

- дату изготовления;

- обозначение настоящего стандарта.

(Измененная редакция, Изм. N 2).

6.3. Порошки транспортируют железнодорожным и автомобильным транспортом в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта, и условиями погрузки и крепления грузов, утвержденными Министерством путей сообщения.

6.4. Порошки в барабанах и мешках должны храниться в закрытых складских помещениях.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие порошка требованиям настоящего стандарта при соблюдении условий хранения и транспортирования.

7.2. Гарантийный срок хранения порошка - два года с момента изготовления порошка.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ (обязательное). Значения коэффициента пересчета K при измеренных температурах T, °С

ПРИЛОЖЕНИЕ

Обязательное

Значения коэффициента пересчета при измеренных температурах

, °С

790 | 0,8426 |

791 | 0,8573 |

792 | 0,8722 |

793 | 0,8873 |

794 | 0,9028 |

795 | 0,9184 |

796 | 0,9342 |

797 | 0,9503 |

798 | 0,9666 |

799 | 0,9832 |

800 | 1 |

801 | 1,017 |

802 | 1,034 |

803 | 1,052 |

804 | 1,070 |

805 | 1,088 |

806 | 1,106 |

807 | 1,126 |

808 | 1,144 |

809 | 1,152 |

810 | 1,183 |

990 | 0,8855 |

991 | 0,8964 |

992 | 0,9074 |

993 | 0,9186 |

994 | 0,9295 |

995 | 0,9413 |

996 | 0,9528 |

997 | 0,9646 |

998 | 0,9761 |

999 | 0,9880 |

1000 | 1 |

1001 | 1,012 |

1002 | 1,025 |

1003 | 1,036 |

1004 | 1,049 |

1005 | 1,062 |

1006 | 1,074 |

1007 | 1,087 |

1008 | 1,110 |

1009 | 1,115 |

1010 | 1,124 |