ГОСТ 11573-98 (ИСО 8841-91)

Группа И29

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ

Метод определения коэффициента газопроницаемости

Refractory products. Method of permeability to gas coefficient determination

МКС 81.080

ОКСТУ 1509

Дата введения 2000-01-01

Предисловие

1 РАЗРАБОТАН АООТ "Восточный институт огнеупоров" (АООТ ВОСТИО), Техническим комитетом МТК 9 "Огнеупоры"

ВНЕСЕН Госстандартом Российской Федерации

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 14 от 12 ноября 1998 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Беларуси |

Грузия | Грузстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикстандарт |

Туркменистан | Главная Государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Настоящий стандарт содержит полный аутентичный текст международного стандарта ИСО 8841-91 "Плотные огнеупорные изделия. Определение газопроницаемости" в части определения коэффициента газопроницаемости методом пропускания воздуха через образец под давлением с дополнительными требованиями, отражающими потребности экономики страны

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 13 апреля 1999 г. N 124 межгосударственный стандарт ГОСТ 11573-98 (ИСО 8841-91) введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2000 г.

5 ВЗАМЕН ГОСТ 11573-65

6 ПЕРЕИЗДАНИЕ

Введение

Введение

Газопроницаемость - свойство твердых материалов пропускать газ при наличии перепада давления.

Газопроницаемость зависит от структуры материала и характеризуется коэффициентом газопроницаемости, который в отличие от пористости зависит от направления прохождения газа через материал.

1 Область применения

Настоящий стандарт устанавливает метод определения коэффициента газопроницаемости огнеупорных изделий с открытой пористостью более 5% при линейном законе фильтрации воздуха. Стандарт соответствует ИСО 8841-91 в части определения коэффициента газопроницаемости методом пропускания воздуха через образец под давлением.

Примечание - Измерения проводят, пропуская через образец воздух. При необходимости допускается использовать другие газы.

Дополнительные требования, отражающие потребности экономики страны, набраны курсивом.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

3 Определения

3.1 Газопроницаемость - свойство огнеупоров пропускать газ при наличии перепада давления. Газопроницаемость характеризуется коэффициентом газопроницаемости в квадратных метрах, вычисляемым по уравнению

![]() , (1)

, (1)

где - объем газа, проходящего через образец, м

;

- время, за которое данный объем газа проходит через образец, с;

- динамическая вязкость газа при температуре испытания. Па·с;

- площадь поперечного сечения образца, м

;

- толщина образца, м;

- абсолютное давление газа на входе в образец, Па;

- абсолютное давление газа на выходе из образца, Па.

Примечание - При перепаде давления (![]() )<1000 Па величину

)<1000 Па величину ![]() в формуле (1) принимают равной 1.

в формуле (1) принимают равной 1.

За единицу измерения коэффициента газопроницаемости принимают квадратный метр или квадратный микрометр:

![]()

4 Сущность метода

Поток газа пропускают через образец определенных размеров и устанавливают постоянный перепад давления не менее чем при трех различных скоростях потока. По полученным значениям (расходу газа, давлению, температуре и размерам образца) вычисляют коэффициент газопроницаемости.

5 Аппаратура

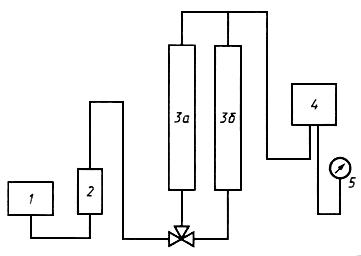

5.1 Схема установки для определения коэффициента газопроницаемости приведена на рисунке 1. Для уменьшения потери давления в установке рекомендуется по возможности применять короткие соединительные трубки.

Рисунок 1 - Схема установки для определения газопроницаемости

1 - источник сжатого воздуха с системой, обеспечивающей стационарный поток газа через манометр,

2 - сосуд - осушитель сжатого воздуха, 3 (а, б) - расходомеры (газомеры) или система расходомеров,

4 - держатель образцов, 5 - жидкостный манометр

Рисунок 1 - Схема установки для определения газопроницаемости

5.2 В состав установки входят:

5.2.1 Источник сжатого газа (воздуха) с системой, обеспечивающей постоянный перепад давления на образце.

5.2.2 Держатели образцов

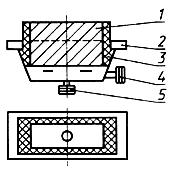

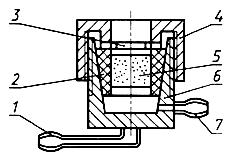

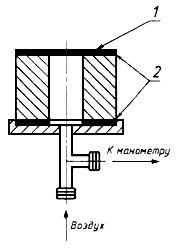

Примеры конструкций держателей образцов приведены на рисунках 2-4. Зазор между стенками держателя и поверхностью образца заполняют замазкой или герметизируют резиновым кольцом или манжетой.

Рисунки 2-4 - Примеры конструкций держателей образцов

1 - образец; 2 - держатель; 3 - замазка; 5 - патрубок для подвода воздуха;

4 - патрубок для присоединения манометра

Рисунок 2

1 - патрубок для подвода воздуха; 2 - резиновое кольцо; 3 - металлическое кольцо;

4 - навинчивающаяся крышка; 5 - образец; 6 - патрон; 7 - патрубок для присоединения манометра

Рисунок 3

1 - промасленная калька или вакуумная резина; 2 - замазка

Рисунок 4

Примечания

1 Допускается применять держатели других модификаций

2 Схема крепления образца полого изделия и герметизация его приведены на рисунке 4. Нижний торец вмазывают в подставку, а верхний закрывают вакуумной резиной или промасленной калькой и приклеивают пластилином или замазкой, подогретой при 70 °С и содержащей 60% парафина и 40% канифоли.

5.2.3 Манометр для измерения перепада давления между двумя поверхностями испытуемого образца с погрешностью измерения не более 1%.

5.2.4 Аппаратура для измерения скорости газового потока (расхода воздуха), состоящая из системы расходомеров (газомеров) с погрешностью измерения не более 2%. При измерении проницаемости воздуха допускается скорость потока его определять вытеснением воды воздухом, используя газомер, представляющий градуированное устройство цилиндрической формы длиной 400 мм и диаметром 40 мм с ценой деления шкалы 1,0 см и хронометр (секундомер).

5.2.5 Штангенциркуль с нониусом по ГОСТ 166.

5.2.6 Щупы от 0,25 до 1,0 мм [1].

5.2.7 Поверочный плоский угольник по ГОСТ 3749 или угломер с нониусом и точностью 5.

5.2.8. Барометр с погрешностью измерения не более 500 Па.

5.2.9 Секундомер [2].

5.2.10 Сушильный шкаф с температурой сушки не менее 110 °С и точностью регулирования ±5 °С.

5.2.11 Термометр для измерения температуры с ценой деления шкалы не более 0,5 °С.

5.2.12 Весы по ГОСТ 24104.

6 Образцы для испытания

6.1 Размеры и форма образцов

Образцы для испытания должны быть цилиндрической формы диаметром (50±0,5) мм или (36,0±0,5) мм и высотой (50±0,5) мм. Ось образца должна быть перпендикулярна его основаниям. Отклонение оси от перпендикулярности и отклонение от параллельности верхнего и нижнего оснований не должны превышать 0,5 мм. Отклонение от перпендикулярности контролируют с помощью щупа и угольника, прикладываемого к боковой поверхности образца в четырех местах.

Отклонение от параллельности верхнего и нижнего оснований контролируют, измеряя высоту образца в четырех местах. Измерения при контроле перпендикулярности и параллельности проводят в точках пересечения двух взаимно перпендикулярных диаметров и боковой поверхности.

Примечания

1 Допускается применять образцы:

куб с длиной ребра 50 мм с допускаемыми отклонениями размеров ±2 мм;

прямой кирпич нормальных размеров 230х114х65 мм с допусками по нормативной документации;

полый цилиндр длиной 50-100 мм, выпиленный перпендикулярно оси изделия.

2 Допускается определять коэффициент газопроницаемости на изделиях других форм и размеров (толщиной не менее 20 мм) или образцах из них, если это предусмотрено в нормативной документации. При переменном сечении изделия по направлению проходящего газа при расчете коэффициента газопроницаемости используют площадь среднего сечения.

6.2 Изготовление образцов

Образец в форме цилиндра или куба высверливают или вырезают из изделия. Образец, на поверхности которого имеются трещины, пустоты или раковины, не испытывают. В отчете указывают направление изготовления образца, связанное с направлением прессования изделия. Поверхность испытуемого образца очищают от пыли жесткой щеткой.

6.3 Сушка образцов

Перед испытанием образцы высушивают при температуре (110±5) °С до постоянной массы. Массу считают постоянной, если после повторной сушки разность результатов взвешивания не превышает 0,1%. Образцы, взятые для испытания непосредственно после обжига при разгрузке печей, можно не высушивать. Перед проведением измерения образцы после сушки охлаждают до комнатной температуры в эксикаторе.

7 Проведение испытания

7.1 Установку проверяют на герметичность. Для этого свободную поверхность испытуемого образца покрывают промасленной калькой или вакуумной резиной, края которой тщательно заделывают замазкой. Доводят давление в установке не менее чем до 2,5 кПа, затем отсоединяют ее от источника газа. Установку считают герметичной, если в течение 2 мин давление не изменяется в пределах погрешности манометра.

Допускается использовать другие способы проверки на герметичность, например, с применением имитаторов-образцов из пластмассы или металла.

7.2 Размеры испытуемого образца измеряют с погрешностью не более 0,1 мм штангенциркулем.

Площадь поверхности образца рассчитывают с точностью до трех значащих цифр.

7.3 Образец закрепляют в держателе соответствующей конструкции. Зазор между стенками держателя и поверхностью образца заполняют замазкой или герметизируют резиновым кольцом или манжетами.

7.4 Определяют скорость газового потока (расход воздуха или другого газа), проходящего через образец не менее чем для трех разных перепадов давления на входе и выходе образца, которые выдерживают в течение 2-3 мин.

Примечание - Данные определения необходимы для проверки пропорциональности скорости потока газа перепаду давления, так как формула расчета коэффициента газопроницаемости применима только для ламинарного потока.

7.5 Если расчетные коэффициенты газопроницаемости при трех различных перепадах давления отличаются более чем на 5%, установку проверяют на герметичность и проводят повторные испытания. Если результаты повторного испытания отличаются более чем на 5%, отмечают это в протоколе испытания.

8 Обработка результатов

8.1 Коэффициент газопроницаемости , м

, вычисляют по формуле

![]() , (2)

, (2)

где - динамическая вязкость воздуха, Па·с;

- высота образца, м;

- площадь поперечного сечения образца, м

;

![]() - перепад давления между входом в образец и выходом, Па;

- перепад давления между входом в образец и выходом, Па;

,

- давление воздуха соответственно на входе и выходе, Па;

равно атмосферному давлению;

- скорость потока воздуха (расход воздуха), проходящего через образец, м

/с;

- поправочный коэффициент, учитывающий присутствие паров воды (при измерении воздушного потока методом вытеснения воды).

8.2 Коэффициент газопроницаемости , мкм

, отнесенный к условиям (0 °С и 1,013·10

Па), при перепаде давления (

)<1000 Па, вычисляют по формулам:

для изделий и образцов формы, предусмотренной в 6.1, кроме изделий и образцов в виде полого цилиндра

![]() , (3)

, (3)

где - динамическая вязкость образца, Па·с;

- высота образца, см;

- площадь поперечного сечения образца, см

;

- перепад давления воздуха между входом в образец и выходом, Па;

- скорость потока воздуха (расход воздуха), проходящего через образец, см

/с;

- давление воздуха при выходе из образца (атмосферное давление), Па;

- объемно-температурный коэффициент воздуха, равный 3,67·10

, °С

;

- температура воздуха, °С;

9,87·10- коэффициент, Па

(получен из

Па

Па, где

- коэффициент пересчета квадратных сантиметров на квадратные микрометры);

для изделий и образцов в виде полого цилиндра

![]() , (4)

, (4)

где - наружный диаметр образца, см;

- внутренний диаметр образца, см.

Примечания

1 Формулы (2-4) применяют в зависимости от требований нормативной документации

2 Значения динамической вязкости воздуха при температуре от 15 °С до 24 °С приведены в таблице 1.

3 Значения динамической вязкости азота при температуре от 10 °С до 35 °С приведены в таблице 2.

Таблица 1 - Динамическая вязкость воздуха

Температура, °С | Динамическая вязкость | Поправочный коэффициент |

15 | 17,86 | 0,983 |

16 | 17,88 | 0,982 |

18 | 17,98 | 0,980 |

20 | 18,08 | 0,911 |

22 | 18,18 | 0,914 |

24 | 18,28 | 0,971 |

Таблица 2 - Динамическая вязкость азота

Температура, °С | Динамическая вязкость |

10 | 17,1 |

11 | 17,2 |

12 | 17,2 |

13 | 17,3 |

14 | 17,3 |

15 | 17,4 |

16 | 17,4 |

17 | 17,5 |

18 | 17,5 |

19 | 17,6 |

20 | 17,6 |

21 | 17,7 |

22 | 17,7 |

23 | 17,7 |

24 | 17,8 |

25 | 17,8 |

26 | 17,9 |

27 | 17,9 |

28 | 18,0 |

29 | 18,0 |

30 | 18,1 |

31 | 18,1 |

32 | 18,2 |

33 | 18,2 |

34 | 18,2 |

35 | 18,3 |

8.3 За результат измерения коэффициента газопроницаемости одного образца принимают среднеарифметическое значение результатов наблюдения при трех перепадах давления.

За результат определения коэффициента газопроницаемости принимается округленное до трех значащих цифр среднеарифметическое значение результатов испытания трех образцов.

Расхождение между результатами определения не должно превышать:

6% - при повторном испытании в одной и той же лаборатории;

10% - при испытаниях в разных лабораториях.

9 Протокол испытания

Результаты испытания записывают в протокол, в котором указывают:

а) наименование организации, проводившей испытание;

б) дату проведения испытания;

в) обозначение настоящего стандарта;

г) маркировку изделия (завод-изготовитель, марку, номер, партию и т.п.);

д) размеры и форму образцов;

е) количество образцов;

ж) используемый газ;

з) атмосферное давление;

и) среднее значение коэффициента газопроницаемости;

к) отклонения значения коэффициента газопроницаемости трех различных определений, превышающие допустимые значения.

ПРИЛОЖЕНИЕ А (справочное). Библиография

ПРИЛОЖЕНИЕ А

(справочное)

[1] | ТУ 2-034-00221197-011-91 | Щупы. Технические условия (держатель - АО "Измерон", г.Санкт-Петербург) |

[2] | ТУ 25-1819.002-90, | Секундомеры. Технические условия (изготовитель - Златоустовский часовой завод, г.Златоуст) |