ГОСТ 10772-78

Группа В88

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОКРЫТИЯ ЛИТЕЙНЫЕ ПРОТИВОПРИГАРНЫЕ ВОДНЫЕ

Общие технические условия

Water foundry coatings for mould paints. General specifications

MКC 01.040.25

25.220.40

ОКП 41 9150

Дата введения 1979-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

Н.И.Давыдов, канд. техн. наук; Л.Г.Гурулева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 22.05.78 N 1353

3. ВЗАМЕН ГОСТ 10772-64

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 12.1.005-88 | 7.1 |

ГОСТ 12.3.002-75 | 7.1 |

ГОСТ 12.3.005-75 | 7.1 |

ГОСТ 1770-74 | 4.1.2.1; 4.5.1 |

ГОСТ 2138-91 | 4.7.1 |

ГОСТ 2226-88 | 5.3; 5.4 |

ГОСТ 6507-90 | 4.7.1 |

ГОСТ 6613-86 | 4.7.1 |

ГОСТ 8420-74 | 4.4 |

ГОСТ 8777-80 | 5.1 |

ГОСТ 9070-75 | 4.7.1 |

ГОСТ 13950-91 | 5.1 |

ГОСТ 18481-81 | 4.1.2.2 |

ГОСТ 19360-74 | 5.3 |

ГОСТ 25336-82 | 4.3.1; 4.7.1 |

ГОСТ 30090-93 | 5.4 |

"Основные санитарные правила работы с радиоактивными веществами и другими источниками ионизирующих излучений" (ОСП-72)* | 7.2 |

_______________

* Заменен на СП 2.6.1.799-99. Здесь и далее. - Примечание изготовителя базы данных.

5. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в декабре 1983 г., декабре 1987 г. (ИУС 3-84, 2-88)

Настоящий стандарт распространяется на водные противопригарные покрытия, выпускаемые в виде водоразбавимых паст и порошков.

Покрытия после разведения предназначаются для окраски песчаных литейных форм и стержней.

1. КЛАССИФИКАЦИЯ

1. КЛАССИФИКАЦИЯ

1.1. Покрытия, в зависимости от огнеупорного наполнителя, подразделяются на виды, указанные в табл.1.

Таблица 1

Вид | Огнеупорный наполнитель |

Г | Графит |

Т | Тальк |

Ц | Цирконовый концентрат |

Д | Дистен-силлиманитовый концентрат |

1.2. По физическому состоянию покрытия подразделяются на две группы: пасты (П), порошки (С).

1.3. По седиментационной устойчивости разведенного покрытия и прочности слоя покрытия к истиранию (см. табл.3) покрытия подразделяются на классы, указанные в табл.2.

Таблица 2

Класс | Предел седиментационной устойчивости, | Предел прочности к истиранию, |

1 | 97 | 2 |

2 | 90 | 1 |

Таблица 3

Наименование показателя | Норма для марок | ||||||||

пасты | порошка | ||||||||

ГП-1 | ГП-2 | ТП-1 | ТП-2 | ДП-2 | ЦП-2 | ГС-1 | ТС-1 | ЦС-1 | |

Внешний вид | Однородная масса | Однородный порошок | |||||||

Влажность, %, не более | 35 | 35 | 35 | 35 | 30 | 16 | 1,5 | 1,5 | 1,5 |

Условная вязкость разведенного покрытия по вискозиметру ВЗ-4, с, не более | 25 | 20 | 20 | 20 | 27 | 16 | 25 | 20 | 25 |

Седиментационная устойчивость разведенного покрытия, %, не менее | 98 | 95 | 97 | 95 | 90 | 92 | 98 | 98 | 97 |

Внешний вид нанесенного, высушенного и охлажденного слоя | Ровный слой без включений и трещин | ||||||||

Прочность слоя покрытия к истиранию, кг/мм, не менее | 2,0 | 1,0 | 3,0 | 1,0 | 1,0 | 1,5 | 2,0 | 3,0 | 3,0 |

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Покрытия должны изготавливаться в соответствии с требованиями настоящего стандарта по рецептуре и технологическому регламенту, утвержденным в установленном порядке.

2.2. По физико-механическим показателям покрытия должны соответствовать техническим требованиям, указанным в табл.3.

2.3. Покрытия не должны содержать посторонних примесей, видимых невооруженным глазом.

2.4. Перед употреблением покрытия разводятся водой.

2.5. Рекомендации по назначению покрытий указаны в приложении 1.

3. ПРАВИЛА ПРИЕМКИ

3.1. Пасты и порошки должны приниматься партиями. За партию принимают количество продукта одной марки, представленного к приемке по одному документу. Размер партии устанавливается не более 10 т.

3.2. При приемосдаточных испытаниях следует проводить проверку на соответствие требованиям пп.2.2, 2.3. Испытания проводятся на пробах, отобранных по п.4.1.1.

3.3. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторную проверку на удвоенном количестве проб от той же партии.

Пример условного обозначения покрытия на основе талька (Т), выпускаемого в виде пасты (П), с пределом седиментационной устойчивости 95% и прочности к истиранию 1 кг/мм (2):

ТП-2 ГОСТ 10772-78

Результаты повторных испытаний являются окончательными и распространяются на всю партию.

3.4. По результатам приемки на каждую партию заполняется паспорт. Паспорт должен содержать:

наименование предприятия-изготовителя или товарный знак;

наименование и марку продукции;

номер и массу нетто партии;

дату изготовления;

обозначение настоящего стандарта;

результаты анализов;

номер и дату выпуска продукции.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Подготовка проб к испытанию

4.1.1. Отбор средней пробы

4.1.1.1. При контроле паст частичные пробы отбирают от 10% мест каждой партии, но не менее чем от 5 мест. Частичные пробы отбирают из бочек в равных количествах с верхнего уровня и на глубине 300-400 мм от верхнего уровня пасты.

4.1.1.2. При контроле порошков частичные пробы отбирают от 5% мест каждой партии, но не менее чем от 10 мест. Частичные пробы отбирают в равных количествах сверху (при вскрытии мешка) и с глубины 100-150 мм.

4.1.1.3. Отобранные частичные пробы соединяют вместе, перемешивают и методом квартования усредняют. Масса средней пробы не должна быть менее 1 кг.

4.1.1.4. Среднюю пробу делят на две равные части и помещают в плотно закрываемые стеклянные или фарфоровые банки. На банки наклеивают этикетки с указанием наименования и марки покрытия, наименования предприятия-изготовителя, номера партии, даты изготовления, даты отбора пробы, фамилии пробоотборщика. Одну банку с покрытием передают в лабораторию для анализа, другую хранят в течение гарантийного срока.

4.1.2. Разведение покрытий для испытаний

4.1.2.1. Оборудование

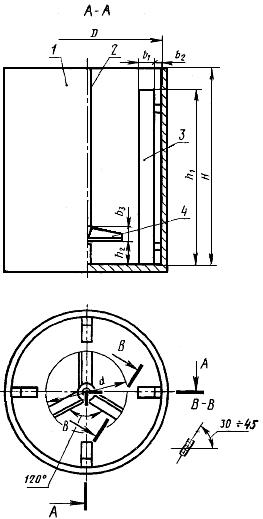

Лабораторная краскомешалка со скоростью вращения смесителя 400-600 об/мин. Рекомендуемая краскомешалка указана в приложении 2.

Мерный цилиндр с градуировкой 1-10 мл по ГОСТ 1770.

4.1.2.2. Около 0,5 кг средней пробы покрытия разводят водой до плотности, указанной в табл.4.

Таблица 4

Плотность, г/см

ГП-1 | ГП-2 | ТП-1 | ТП-2 | ДП-2 | ЦП-2 | ГС-1 | ТС-1 | ЦС-1 |

1,28-1,30 | 1,30-1,35 | 1,35-1,40 | 1,40-1,42 | 1,70-1,80 | 1,95-2,00 | 1,25-1,30 | 1,35-1,40 | 1,85-1,90 |

В краскомешалку сначала загружают воду, а затем покрытие. Покрытие вводят отдельными порциями с последующим перемешиванием.

По окончании загрузки покрытие перемешивают. Время перемешивания паст не менее 20 мин, а порошков не менее 40 мин.

Однородность разведенного покрытия контролируют визуально по внешнему виду слоя покрытия, нанесенного на стекло по п.4.7.2. При наличии в слое включений неразведенного покрытия перемешивание продолжают до получения однородной массы.

При определении плотности мерный цилиндр взвешивают с точностью до 0,01 г, заполняют разведенным покрытием до отметки 10 мл и взвешивают с той же точностью.

Плотность () в г/см

вычисляют по формуле

![]() ,

,

где - масса заполненного мерного цилиндра, г;

- масса пустого мерного цилиндра, г.

Примечание. В цеховых условиях допускается определение плотности покрытий ареометром по ГОСТ 18481.

4.2. Внешний вид паст и порошков определяют визуально путем осмотра отобранных проб при естественном рассеянном освещении.

4.3. Определение влажности паст и порошков

4.3.1. Оборудование

Сушильный шкаф с закрытыми элементами нагрева с приспособлениями для измерения и регулирования температуры.

Стаканчик для взвешивания (бюкс) по ГОСТ 25336.

Эксикатор по ГОСТ 25336.

4.3.2. Проведение анализа

Навеску от средней пробы покрытия (10±0,01) г помещают в бюкс, предварительно взвешенный с точностью до 0,01 г и высушивают в сушильном шкафу при температуре 105 °С - 110 °С до постоянной массы (около 2 ч).

Покрытие считается высушенным, если последующее взвешивание после дополнительной сушки в течение 15 мин даст уменьшение массы, не превышающее 0,01 г.

Перед каждым взвешиванием бюкс с покрытием охлаждают в эксикаторе до температуры (20±3) °С.

4.3.3. Обработка результатов

Влажность () в процентах вычисляют по формуле

![]() ,

,

где - масса бюкса с покрытием до сушки, г;

- масса бюкса с покрытием после сушки, г;

- навеска покрытия, г.

4.4. Определение условной вязкости

Условную вязкость покрытия, разведенного по п.4.1.2, определяют по ГОСТ 8420.

4.5. Определение седиментационной устойчивости

4.5.1. Оборудование

Мерный цилиндр с градуировкой 0-250 мл по ГОСТ 1770.

4.5.2. Проведение анализа

Покрытие, приготовленное по п.4.1.2.2, наливают в мерный цилиндр до отметки 250 мл и выдерживают в состоянии покоя в течение 3 ч, после чего измеряют верхний осветленный слой.

4.5.3. Обработка результатов

Седиментационную устойчивость () в процентах вычисляют по формуле

![]() ,

,

где - общий объем столба покрытия в цилиндре, мл;

- объем верхнего осветленного слоя покрытия в цилиндре, мл.

4.6. Внешний вид покрытия определяют визуально при осмотре стеклянной пластины с нанесенным на стекло и высушенным покрытием по п.4.7.2.

4.7. Определение прочности к истиранию

4.7.1. Оборудование и материалы

Установка для проведения испытаний

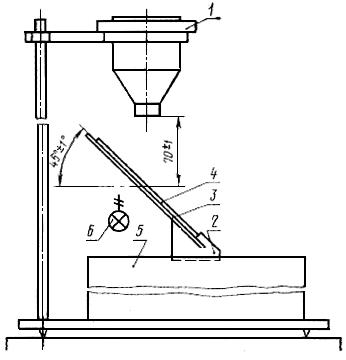

Установка состоит (см. чертеж) из вискозиметра 1 марки ВЗ-4 по ГОСТ 9070, подставки 2 с матовым стеклом 3 и упором для стеклянной пластины 4 с покрытием, резервуара 5 для формовочного песка, источника света 6 мощностью не более 10 Вт.

Пластины из фотостекла длиной (120±1) мм, шириной (60±1) мм и толщиной 1,2-2,0 мм.

Формовочный песок по ГОСТ 2138, отмученный, высушенный и просеянный через сито N 063 по ГОСТ 6613, а затем через сито N 0315 по ГОСТ 6613. Для анализа берут песок, оставшийся на сите N 0315.

Сушильный шкаф с закрытыми элементами нагрева и приспособлениями для измерения и регулирования температуры.

Микрометр типа МКО-25 по ГОСТ 6507.

Эксикатор по ГОСТ 25336.

4.7.2. Подготовка к анализу

Стеклянные пластины, используемые при анализе, предварительно тщательно моют теплой водой, высушивают в сушильном шкафу при температуре 105 °С - 110 °С в течение 5-10 мин и охлаждают в эксикаторе до (20±3) °С.

Микрометром измеряют толщину пластины не менее чем в трех точках с точностью до 0,01 мм и вычисляют среднеарифметическое значение толщины.

Отмеряют 100 мл покрытия, приготовленного по п.4.1.2, и выливают на стеклянную пластину, установленную под углом 45°. Излишки покрытия сливаются в подставленную под пластину чашу. Затем пластина переворачивается относительно оси, перпендикулярной к ее плоскости, на 180° и операцию повторяют, только выливают покрытие, собранное в чаше.

После нанесения покрытия пластину устанавливают горизонтально (покрытием вверх) и помещают в таком положении в сушильный шкаф. В сушильном шкафу пластину выдерживают при температуре (150±5) °С в течение 20 мин, затем извлекают и охлаждают в эксикаторе до температуры (20±3) °С.

После охлаждения микрометром измеряют толщину пластины с покрытием не менее чем в трех точках с точностью до 0,01 мм и вычисляют среднеарифметическое значение определений.

4.7.3. Проведение анализа

Пластину с покрытием помещают под выходным отверстием вискозиметра ВЗ-4 на матовое стекло покрытием вверх и закрепляют так, чтобы образец не сдвигался во время испытаний. Включают источник света. Через вискозиметр на пластину ссыпают формовочный песок до тех пор, пока покрытие в месте удара песка не сотрется до стекла. Истирание прекращают, когда диаметр разрушенного участка покрытия будет 1,5-2,0 мм. Массу песка, пошедшего на истирание, взвешивают с точностью до 0,01 кг.

Проводят не менее трех испытаний, при этом каждое испытание на новом участке покрытия.

Примечание. Формовочный песок после 50-кратного использования должен быть заменен или заново отмучен и просеян по п.4.7.1.

4.7.4. Обработка результатов

Прочность покрытия к истиранию () в кг/мм вычисляют по формуле

![]() ,

,

где - масса песка, пошедшего на истирание, кг;

- среднеарифметическое значение толщины стеклянной пластины, мм;

- среднеарифметическое значение толщины стеклянной пластины с покрытием, мм.

За результат испытаний принимают среднеарифметическое значение определений, отличающихся от средней величины определений не более ±20%.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Пасты должны упаковываться в металлические по ГОСТ 13950 или деревянные по ГОСТ 8777 бочки, выложенные внутри полиэтиленовыми мешками. После заполнения бочки должны быть герметически закрыты.

5.2. Пасты должны упаковываться в тару, предварительно очищенную от пыли, мусора и остатков других материалов.

Упаковка паст в оборотную металлическую тару и бывшую в употреблении деревянную тару должна осуществляться в тщательно отмытые и высушенные бочки.

Упаковка паст в деревянную тару осуществляется после ее ремонта.

5.3. Порошки марок ГС-1 и ТС-1 должны упаковываться в многослойные бумажные мешки по ГОСТ 2226 с полиэтиленовыми мешками-вкладышами по ГОСТ 19360.

5.4. Порошок марки ЦС-1 должен упаковываться сначала в многослойные бумажные мешки по ГОСТ 2226, а затем в мешки из ткани с основой из вискозных нитей по ГОСТ 30090 или полипропиленовых нитей по отраслевой нормативно-технической документации.

(Измененная редакция, Изм. N 2).

5.5. Мешки с упакованными порошками должны быть зашиты.

5.6. На каждую бочку и на каждый мешок наклеивают этикетку.

Этикетка должна содержать:

наименование предприятия-изготовителя или товарный знак;

наименование и марку продукции;

номер партии;

массу брутто и нетто;

дату изготовления;

обозначение настоящего стандарта.

5.7. Пасты и порошки транспортируют в крытых транспортных средствах. Пасты допускается транспортировать в открытых транспортных средствах под брезентом.

5.8. Покрытия должны храниться в закрытых помещениях, исключающих попадание влаги, при температуре от 0 °С до 30 °С.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. После транспортировки при отрицательной температуре перед употреблением пасту необходимо выдержать при температуре не ниже 10 °С не менее 24 ч.

6.2. При разведении покрытий рекомендуется использовать лопастную краскомешалку с отражающими перегородками в реакторе и с частотой вращения ротора смесителя 150-300 об/мин в соответствии с приложением 2.

6.3. При разведении порошков в производственных условиях требуется более интенсивное перемешивание, чем при разведении паст.

6.4. На линейные формы и стержни покрытия наносят кистью или пульверизатором.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

7.1. Требования безопасности при производстве, применении и испытании покрытий должны удовлетворять ГОСТ 12.3.002, ГОСТ 12.3.005, ГОСТ 12.1.005.

7.2. Требования безопасности при производстве, применении и испытании покрытий марок ЦП-2 и ЦС-1 должны удовлетворять п.7.1, а также "Основным санитарным правилам работы с радиоактивными веществами и другими источниками ионизирующих излучений" (ОСП-72) Минздрава СССР.

7.3. В производственных помещениях, где проводятся работы с цирконовым концентратом, должна быть приточно-вытяжная вентиляция с пятикратным обменом воздуха и предусматриваться влажная уборка пола и поверхностей оборудования.

7.4. Лица, связанные с изготовлением и применением покрытий, должны быть обеспечены средствами индивидуальной защиты, спецодеждой, спецобувью и предохранительными приспособлениями по нормам, утвержденным в установленном порядке.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель должен гарантировать соответствие противопригарных покрытий требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

8.2. Гарантийный срок хранения паст - 6 месяцев, а порошков - 12 месяцев со дня изготовления.

ПРИЛОЖЕНИЕ 1 (рекомендуемое). РЕКОМЕНДАЦИИ ПО НАЗНАЧЕНИЮ ЛИТЕЙНЫХ ПРОТИВОПРИГАРНЫХ ВОДНЫХ ПОКРЫТИЙ

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Марка | Назначение |

ГП-1 | Для форм и стержней мелких, средних и крупных чугунных отливок |

ГП-2 | Для форм и стержней мелких и средних чугунных отливок |

ТП-1 | То же. Для форм и стержней отливок из цветных сплавов |

ТП-2 | Для форм и стержней отливок из цветных сплавов, мелких чугунных отливок |

ДП-2 | Для форм и стержней отливок из углеродистой стали |

ЦП-2 | Для форм и стержней отливок из углеродистой и легированной стали, крупных чугунных отливок |

ГС-1 | Для форм и стержней мелких, средних и крупных чугунных отливок |

ТС-1 | Для форм и стержней отливок из цветных сплавов, мелких и средних чугунных отливок |

ЦС-1 | Для форм и стержней отливок из углеродистой и легированной сталей, крупных чугунных отливок |

ПРИЛОЖЕНИЕ 2 (рекомендуемое). КРАСКОМЕШАЛКА ДЛЯ РАЗВЕДЕНИЯ ПРОТИВОПРИГАРНЫХ ПОКРЫТИЙ

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Соотношение параметров | Величина соотношения |

1,6-3,0 | |

10,0-12,0 | |

1,0-6,0 | |

5,0-10,0 | |

| 1,0-1,3 |

| 1,2-1,4 |

| 5,0-8,0 |

1 - реактор смесителя; 2 - вал смесителя; 3 - отражающая перегородка; 4 - лопасть смесителя