ГОСТ Р МЭК 773-96

Группа Е37

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЩЕТКИ ЭЛЕКТРИЧЕСКИХ МАШИН

Методы испытаний и средства измерений рабочих характеристик

Brushes for electrical machines. Test methods and apparatus for measurement of the operational characteristics

ОКС 29.160.10

ОКП 34 9500-34 9600

Дата введения 1998-01-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом ТК1 "САИТ" (Научно-исследовательским и проектно-технологическим институтом электроугольных изделий)

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 23 декабря 1996 г. N 680

3 Настоящий стандарт представляет собой полный аутентичный текст международного стандарта МЭК 773-83 "Методы испытаний и средства измерений рабочих характеристик щеток"

4 ВВЕДЕН ВПЕРВЫЕ

НОРМАТИВНЫЕ ССЫЛКИ

Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12232-89 Щетки электрических машин. Размеры и методы определения переходного электрического сопротивления между щеткой и токоведущим проводом и определения усилия вырывания токоведущего провода

ГОСТ 21888-82 (МЭК 276-68) Щетки, щеткодержатели, коллекторы и контактные кольца электрических машин. Термины и определения

МЭК 50 (131)-78 Международный электротехнический словарь. Глава 131. Электрические и магнитные цепи

МЭК 50 (551)-78 Международный электротехнический словарь. Глава 551. Силовая электроника

МЭК 51-84* Аналоговые прямопоказывающие электроизмерительные приборы и их принадлежности

________________

* Действуют ГОСТ 8711-93, ГОСТ 8476-93, ГОСТ 30012.1-93**

** На территории Российской Федерации действует ГОСТ 30012.1-2002. - Примечание изготовителя базы данных.

МЭК 356-71 Размеры коллекторов и контактных колец

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на щетки электрических коллекторных машин и машин с контактными кольцами и устанавливает методы испытаний и средства измерений рабочих характеристик щеток.

Стандарт не распространяется на щетки машин малой мощности и автотракторных электрических машин.

2 ЕДИНИЦЫ ИЗМЕРЕНИЙ, ОБОЗНАЧЕНИЯ И ОПРЕДЕЛЕНИЯ

2.1 Индексы

Индекс | Значение индекса | Пример |

+ | Положительная полярность | |

- | Отрицательная полярность | |

~ | Переменный ток или напряжение |

|

Щетка |

| |

Коллектор или контактное кольцо | ||

Щеткодержатель | ||

Радиальное направление | ||

Тангенциальное направление | ||

Полные (общие) значения | ||

Средние значения |

2.2 Единицы измерения геометрических величин и обозначения

Обозначение | Наименование и определение | Единица измерения |

| Длина, полный путь скольжения | м |

| Размеры на рисунках | мм |

Радиус коллектора или контактного кольца | м, мм | |

Радиус поверхности скольжения щетки | м, мм | |

| Размеры щетки | мм |

Площадь | м | |

Шероховатость поверхности | мкм | |

Площадь поверхности щетки (скользящей поверхности) | м | |

Объем | м | |

Число щеток | шт. | |

Число сегментов под щеткой | шт. | |

Шаг паза | мм | |

Шаг винтовой канавки | мм | |

Ширина паза | м, мм | |

Длина новой щетки | мм | |

Длина изношенной щетки | мм | |

Объем изношенной части щетки | мм | |

Длина изношенной части щетки (износ) ( | мм | |

Интенсивность износа (объемная) | м | |

| Интенсивность износа (линейная) | м/м, мм/м |

2.3 Единицы измерения и обозначения электрических характеристик

Обозначение | Наименование и определение | Единица измерения |

Общее падение напряжения щетки (между наконечником щетки и коллектором или контактным кольцом) | В | |

| Общее падение напряжения на паре щеток | В |

Падение напряжения на токоведущем проводе щетки | В, мВ | |

Падение напряжения в месте крепления токоведущего провода (токоведущий провод в щетку) | В, мВ | |

Падение напряжения в щетке | В, мВ | |

Падение напряжения в щеточном контакте (щетка - коллектор или контактное кольцо) | В | |

| Ток, ток в щетке | А |

Плотность тока в щетке | А·м | |

Сопротивление | Ом, мОм, кОм, | |

Сопротивление щетки | мОм | |

Удельное сопротивление щетки | Ом·м, мкОм·м | |

| Внутреннее сопротивление (характеристика вольтметра) | Ом/В |

2.4 Единицы измерений механических и физических характеристик и обозначения

Обозначение | Наименование и определение | Единица измерения |

Сила | Н | |

Сила, прикладываемая к верху щетки | Н | |

Радиальная составляющая силы | Н | |

Тангенциальная составляющая силы | Н | |

Сила трения | Н | |

Масса | кг | |

Вес | Н | |

Давление щетки | кПа, кН·м | |

Крутящий момент | Н·м | |

Мощность | Вт | |

Подводимая мощность (испытуемые щетки подняты) | Вт | |

Потери мощности вследствие трения | Вт | |

Коэффициент трения | ||

Время | с, мин, ч | |

Время работы (см. приложение А) | ч | |

Скорость | м·с | |

Линейная (периферийная) скорость | м·с | |

Угловая скорость | рад·с | |

Частота | Гц | |

Скорость вращения | об/мин, мин | |

| Температура окружающего воздуха | °С |

| Температура (по Цельсию) | °С |

| Температура щетки | °С |

| Температура коллектора или контактного кольца | °С |

| Повышение температуры | К |

Абсолютная влажность | г·м | |

Относительная влажность | % | |

Твердость по Бринеллю | ||

Твердость по Роквеллу (для щеток: | ||

Твердость на склероскопе (твердость по Шору) | ||

Твердость по Виккерсу | ||

Марки электрографитных щеток | ||

Марки графитных щеток (из натурального графита) | ||

Марки графитных щеток, пропитанных смолой | ||

Марки твердоугольных щеток | ||

Марки угольнографитных щеток | ||

Марки металлографитных и пропитанных металлом щеток |

3 ИЗМЕРЕНИЕ ПАДЕНИЯ НАПРЯЖЕНИЯ В ЩЕТОЧНОМ КОНТАКТЕ

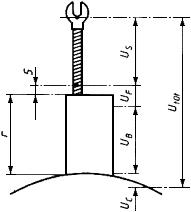

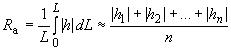

3.1 Общее падение напряжения между наконечником щетки и контактным кольцом или коллектором - комплексный параметр, складывающийся из суммы падений напряжения, представленных на рисунке 1. Некоторые из этих падений напряжения необязательно являются омическими.

Рисунок 1

Обозначения на рисунке 1 взяты из ГОСТ 21888: - общее (полное) падение напряжения между наконечником щетки и контактным кольцом или коллектором. Определяют как сумму отдельных падений напряжения между наконечником щетки и контактным кольцом или коллектором;

- падение напряжения в токоведущем проводе и наконечнике;

- падение напряжения в месте крепления токоведущего провода в щетку. Это падение определяется в соответствии с ГОСТ 12232;

- падение напряжения в щетке;

- падение напряжения в щеточном контакте.

3.2 Падение напряжения в щеточном контакте

Падение напряжения в щеточном контакте является рабочей характеристикой щетки, обычно имеет неомическую природу и зависит как от внешних факторов, так и от свойств материала щетки.

3.2.1 Внешние факторы

Внешние факторы включают в себя давление щетки, плотность тока, материал и состояние поверхности контактного кольца или коллектора, влажность, температуру, окружающую среду, линейную скорость и т.д.

3.3 Когда щетка проводит постоянный ток, то, как правило, наблюдается разница в падении напряжения в щеточном контакте между анодными (положительными) и катодными (отрицательными) щетками и контактным кольцом или коллектором.

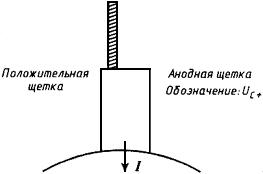

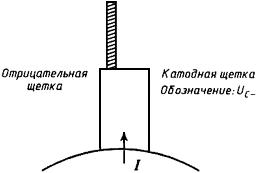

3.3.1 Термины "анодная" и "катодная" щетка определены в ГОСТ 21888 (см. рисунки 2 и 3).

Рисунок 2 - Коллектор (или контактное кольцо) отрицательный

Рисунок 3 - Коллектор (или контактное кольцо) положительный

3.3.2 Когда щетка проводит переменный ток, то этих различий в падении напряжения в щеточном контакте не существует. Обозначение падения напряжения в скользящем контакте при переменном токе - .

3.4 Измерение падения напряжения в щеточном контакте

3.4.1 Приборы для измерения падения напряжения в щеточном контакте при постоянном токе

Вольтметр постоянного тока (любой) с внутренним сопротивлением не менее 1000 Ом/В. При использовании прибора стрелочного типа минимальное показание должно быть не менее 20% от всей шкалы.

Для измерений подходит прибор с погрешностью 2,5% или ниже.

3.4.2 Падение напряжения в щеточном контакте при переменном токе следует измерять прибором, позволяющим измерять среднеквадратичные значения. Такими приборами являются:

а) приборы термоэлектрической системы (см. пункт 2.2.10 Публикации МЭК 51);

б) астатические электродинамические приборы (см. пункт 2.2.5 Публикации МЭК 51);

в) любой электронный прибор, позволяющий измерять среднеквадратичные значения падения напряжения.

Внутреннее полное электрическое сопротивление и погрешность должны быть в соответствии с 3.4.1.

Примечание - Не рекомендуется применять универсальный измерительный прибор с выпрямителем.

3.4.3 Падение напряжения измеряют при помощи контактных щупов: один из щупов соединяют со щеткой, а другой - с вращающейся частью машины.

Конструкция щупа, соединяемого с вращающейся частью машины, не должна оказывать существенного влияния на значение измеряемого напряжения. Существуют различные приемлемые методы изготовления такого щупа, например:

а) небольшая металлографитная щетка, скользящая по вращающейся части машины, но не по дорожке(ам) испытуемой(ых) щетки(ок);

б) "щетка", изготовленная из тонкой медной проволоки (гибкая щетка), располагаемая аналогично металлографитной щетке;

в) ртутно-трансмиссионная система.

Примечание - При использовании вышеуказанных щупов важно, чтобы кончик электрода не находился на дорожке(ах) щетки(ок).

Контактный щуп при этом не должен нарушать работу щетки. Например, щуп прикрепляют стационарно к щетке или щеткодержателю так, чтобы контакт осуществлялся с боковой поверхностью щетки, или прижимают вручную.

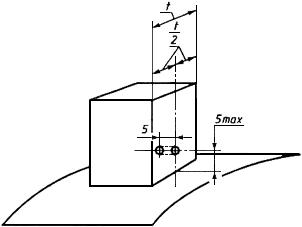

3.4.4 Контактный щуп должен быть расположен на щетке или в щетке в точке, отстоящей от поверхности скольжения не более чем на 5 мм и на расстоянии, равном (см. рисунок 4).

Рисунок 4

Примечание - Если требуется высокая точность для материалов с большим удельным электрическим сопротивлением (100 мкОм·м), необходимо сделать поправку для

с учетом падения напряжения между щупом и контактной поверхностью.

3.4.5 Альтернативно падение напряжения в щетке в щеточном контакте можно вычислить из общего падения напряжения на отдельной щетке (см. ГОСТ 21888 и рисунок 1) по формуле

![]() . (1)

. (1)

Значение определяют методом, указанным в ГОСТ 12232. Если по какой-либо причине для измерения общего падения напряжения используют две щетки, то

![]() . (2)

. (2)

3.4.6 Для измерения (общее падение напряжения на отдельной щетке) используют те же вольтметр и кольцевой щуп, что и для измерения

, но в этом случае щеточный щуп заменяют щупом с острием из нержавеющей стали, который прикладывают к наконечнику щетки.

3.5 Измерение ![]()

3.5.1 Для данного измерения применяют соответствующий милливольтметр (с погрешностью 2,5% или ниже), причем диапазон для показаний должен быть не менее 20% от всей шкалы прибора.

Измеряющий ток должен быть таким же, как и при измерении падения напряжения в контакте, и выбран из ряда токов, приведенного в разделе 7. При измерении эффектом повышения температуры можно пренебречь.

3.5.2 Один щуп прикладывают к щетке на расстоянии 5 мм от поверхности скольжения, как указано в 3.4.4, другой, с острием из нержавеющей стали - к наконечнику щетки.

4 ИЗМЕРЕНИЕ КОЭФФИЦИЕНТА ТРЕНИЯ

4.1 Коэффициент трения является рабочей характеристикой щетки, на который влияют как внешние факторы, так и материал щетки.

4.1.1 Внешние факторы

Те же, что указаны в 3.2.1

4.2 Коэффициент трения определяют на основании закона трения по формуле

![]() (3)

(3)

,

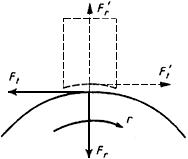

- радиальная составляющая сил, действующих по границе "щетка - коллектор (контактное кольцо)", см. рисунок 5;

Рисунок 5

,

- тангенциальная составляющая сил, действующих по границе "щетка - коллектор (контактное кольцо)", см. рисунок 5.

Примечание - Коэффициенты трения для анодной и катодной щеток суммируют и определяют средний коэффициент трения.

4.3 Измерение коэффициента трения

Существуют два метода измерения коэффициента трения:

а) измерение тангенциальных сил, действующих на вращающуюся поверхность (см. 4.3.1);

б) измерение тангенциальных сил, действующих на щетку (см. 4.3.2).

4.3.1 Измерение тангенциальных сил, действующих со стороны щетки (метод а)

Существуют различные методы измерений, но все они основаны на следующих основных положениях.

Обозначения, используемые в уравнениях:

- число щеток; | ||||

| - тангенциальная составляющая силы, действующей на щетку, Н; | |||

| - радиальная составляющая силы, действующей на щетку, Н; | |||

- радиус коллектора или контактного кольца, м; | ||||

- крутящий момент, Н·м; | ||||

- потери мощности вследствие трения, Вт; | ||||

- подводимая мощность, когда щетки контактируют с коллектором или контактным кольцом, Вт; | ||||

- подводимая мощность, когда щетки не контактируют с коллектором или контактным кольцом (не трутся о коллектор или контактное кольцо), Вт; | ||||

- угловая скорость, рад/с. | ||||

![]() , (4)

, (4)

![]() , (5)

, (5)

![]() , (6)

, (6)

![]() , (7)

, (7)

![]() . (8)

. (8)

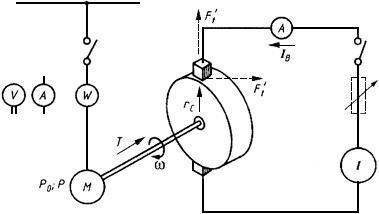

Измерение коэффициента трения по методу а) можно пояснить при помощи упрощенной схемы (рисунок 6).

Рисунок 6

Для уравнения (7): измеряют после достижения стабильного вращения, а затем при той же угловой скорости измеряют

при помощи ваттметра или вольтметра/амперметра.

Все измерения проводят приборами с погрешностью 2,5% и ниже.

Примечание - Для получения результатов, требующих более высокой точности, при расчете коэффициента трения необходимо учитывать собственные потери (мощности) в электродвигателе.

4.3.2 Измерение тангенциальных сил, действующих на щетку в соответствии с методом б)

Существует множество подходящих механических систем, которые можно использовать для проведения этого измерения при условии, что приборы имеют погрешность 2,5% или ниже (см. Приложение В).

4.3.3 Любая, применяемая для измерения система, должна оказывать незначительное влияние на механическую устойчивость и электрические свойства щетки.

5 ИЗМЕРЕНИЕ ИЗНОСА ЩЕТКИ

5.1 Износ щетки

5.1.1 Износ щетки является характеристикой щеточного материала, на который влияют электрические, механические и внешние факторы.

5.1.2 Износ щетки определяют по формуле

![]() , (9)

, (9)

(Расчет, по которому выведена эта формула, представлен в Приложении А.)

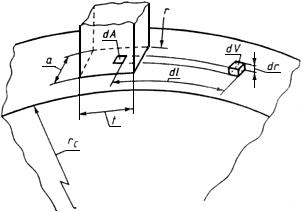

где - площадь поперечного сечения щетки, м

;

- средняя интенсивность износа (объемная), м

/м;

- средний

(износ), измеренный в различных точках поверхности щетки, м;

- длина следа, оставленного щеткой, м.

Если поперечное сечение щетки принять за постоянное значение, формула примет вид

![]() ,

,

где - средняя линейная интенсивность износа щетки, м/м.

Линейная интенсивность износа является наиболее распространенным на практике способом выражения интенсивности износа щетки.

5.1.3 Единицы измерения, в которых может быть выражен износ щетки, в большей степени обусловлены областью ее применения.

5.1.4 Скорость износа щетки (интенсивность износа) принято выражать в следующих единицах:

- мм/1000 ч (длина износа щетки на 1000 ч наработки);

- мм/мм (длина износа щетки на 1·10 м пути, пройденного щеткой по поверхности скольжения).

Износостойкость щетки обычно выражают в следующих единицах:

- ч/мм (время работы щетки на длину ее износа);

- миля/дюйм (длина пути, пройденного щеткой по поверхности скольжения, на длину износа щетки).

Примечания

1 Независимо от продолжительности испытания результат должен быть выражен в вышеуказанных единицах.

2 Вышеуказанное требование не распространяется на установившуюся практику испытания машин.

5.2 Измерение износа щетки

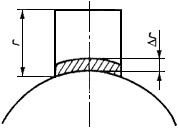

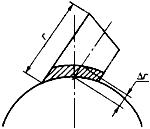

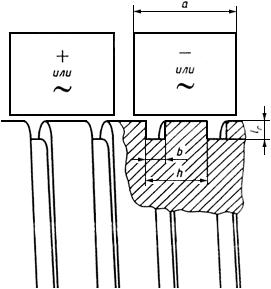

5.2.1 Начальные и конечные измерения длины щетки следует проводить в одном и том же месте щетки или по линии, параллельной оси , по возможности, одним и тем же измерительным инструментом или другим инструментом, но с той же точностью (см. рисунки 7 и 8).

Рисунок 7

Рисунок 8

5.2.2 Выбор инструмента: микрометра, штангенциркуля с нониусом или глубиномера, используемых для измерения, будет определяться, в основном, величиной износа щеток.

Применяемый инструмент должен обеспечивать измерение с погрешностью ±2,5% и ниже.

5.2.3 Для измерения щеток сложной формы в микрометр вставляют устройство, обеспечивающее правильное положение измеряемой щетки.

При этом выбор конфигурации измеряющей части микрометра зависит от профиля измеряемого образца.

6 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ИСПЫТАТЕЛЬНОГО ОБОРУДОВАНИЯ

6.1 Общие требования

6.1.1 Поскольку не все необходимые рабочие характеристики можно измерить на одном испытательном оборудовании, требуются различные типы испытательного оборудования. Оно должно быть выполнено таким образом (см. разделы 3-5), чтобы необходимые рабочие характеристики щетки можно было легко и точно измерить.

6.1.2 Следует иметь в виду, что вследствие различных переменных величин и отсутствия коммутации на этих машинах абсолютные значения, полученные на таком испытательном оборудовании, будут отличаться от полученных на реальных машинах. Кроме того, вследствие вышеизложенных причин и различных условий окружающей среды идентичные результаты можно не получить и на оборудовании аналогичного типа и конструкции.

6.2 Испытательные стенды для щеток, используемых на коллекторных электрических машинах

6.2.1 Кольца для испытаний

Вследствие причин, указанных в 6.1, нельзя создать единственную "стандартную" испытательную машину, а машины, в соответствии с нижеприведенными требованиями, должны обеспечить возможность получения удовлетворительных результатов.

6.2.1.1 Материал испытательных колец

Испытательное кольцо должно быть изготовлено из меди, как указано в таблице 1 Публикации МЭК 356, и иметь твердость от 85 до 110 HV (алмазная пирамида Виккерса) или от 80 до 105 НВ (стальной шарик).

Таблица 1

В миллиметрах

Размеры | Марки щеток (см. пункт 2.4) | ||

|

| ||

12,5; 16,0; 20,0 | 10,0; 12,5 | 10,0; 12,5; 16,0 | |

25,0 | 25,0 | 25,0 | |

40,0 | 40,0 | 40,0 | |

Примечание - Допуски - в соответствии с ГОСТ 12232.

6.2.1.2 Размеры испытательных колец

Диаметр испытательного кольца должен быть не менее 200 и не более 300 мм. Осевые пазы, равномерно расположенные по поверхности кольца, нарезают с шагом от 5 до 7,5 мм.

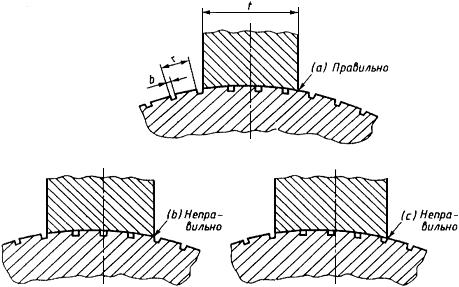

Соотношение между тангенциальным размером щетки и числом сегментов, перекрываемых щеткой с целью снижения риска от механического резонанса, должно быть

![]() , (см. рисунок 9а)

, (см. рисунок 9а)

где - целое число, равное 2, 3 или 4, a

- переменная величина такая, что

![]() ,

,

где - толщина щетки;

- ширина паза.

Рисунок 9

Ширина пазов должна быть от 0,8 до 1,0 мм, а глубина - от 1 до 3 мм. Аксиальная длина кольца с пазами должна быть равной размеру

испытуемой щетки плюс не менее 6 мм.

6.2.1.3 Подготовка испытательного кольца

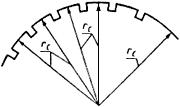

а) Каждый сегмент должен иметь тот же радиус, что и все кольцо (рисунок 10).

Рисунок 10

б) Геометрическая деформация кольца и биение при медленном вращении в собственных подшипниках не должны быть более 0,01 мм. Кроме того, при рабочей скорости не должно возникать существенной вибрации вследствие разбаланса. Испытания следует проводить при скорости, отличающейся от критической скорости.

в) Заданная точность достигается, если кольцо было проточено алмазным резцом или резцом из карбида вольфрама со скоростью, по возможности близкой к самой высокой скорости испытания; кольцо при этом должно быть установлено в собственных подшипниках. Все заусенцы и металлическая стружка должны быть удалены из пазов и с краев пазов перед испытанием, во время чистки следует удалить минимально возможное количество металла, чтобы предотвратить образование скосов (фасок) на краях пазов.

г) Во избежание образования "вогнутости" сегментов (рисунок 11) следует ограничить использование наждачной бумаги или ткани при удалении следов от режущего инструмента и/или получении зеркальной поверхности.

Рисунок 11

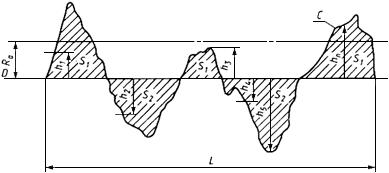

д) Шероховатость должна быть в пределах 0,8 мкм

![]() 1,2 мкм.

1,2 мкм.

Кривая представляет профиль шероховатости поверхности по длине

.

- средняя линия такая, что

![]() .

. - среднее арифметическое значение отклонения профиля между

и

, которое является средним арифметическим абсолютных значений высот

:

,

,

, ...,

(рисунок 12).

Рисунок 12

. (10)

. (10)

Такая шероховатость может быть легко получена при слабом прижатии соответствующего мелкозернистого шлифовального камня к поверхности кольца.

6.2.2 Щетки

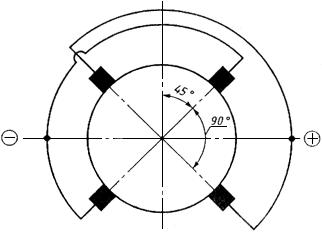

6.2.2.1 На испытательном кольце предпочтительно устанавливать по четыре щетки на равном расстоянии друг от друга, как показано на рисунке 13.

Рисунок 13

Полярность щеток должна чередоваться.

Если по какой-либо причине необходимо работать с двумя щетками, то угол между ними должен быть 90 или 180°.

Если ось кольца горизонтальная, то расположение щеток должно быть как показано на рисунке 13. Если ось вертикальная, то расположение щеток имеет второстепенное значение.

6.2.2.2 Размеры щеток для испытания

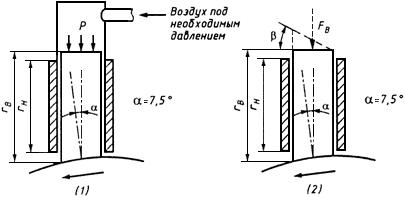

Для повышения механической устойчивости щетки должны быть изготовлены с углом скоса 7,5° (волочащимися).

6.2.3 Щеткодержатели для испытания

6.2.3.1 Конструкция щеткодержателей и крепление их к машине должны быть такими, чтобы они не подвергались вибрации в самых жестких режимах. Конструкция не должна влиять на стабильность контакта между испытуемой щеткой и испытательным кольцом.

6.2.3.2 Размеры и

щеткодержателя для волочащейся щетки должны соответствовать указанным в 6.2.2.2.

Размер щеткодержателя должен быть не менее 0,75

(

- размер новой, до износа, щетки).

6.2.3.3 Щеткодержатели должны быть выполнены так, чтобы сила прикладывалась в радиальном направлении щетки с нулевым верхним скосом; необходимое давление должно быть установлено с допуском ±5%. Система для получения необходимого давления на щетку должна обеспечивать точную регулировку.

При использовании системы (1) (рисунок 14) поступающий воздух не должен содержать паров воды и (или) масла. Если для удовлетворительной работы щетки требуется повышенная механическая устойчивость, тогда возможен угол верхнего скоса щетки не более 22,5°. В этом случае истинная сила, прикладываемая к щетке, измеряется также вдоль оси щетки

.

Рисунок 14

6.3 Испытательные стенды для щеток, работающих на неколлекторных машинах или машинах с контактными кольцами

6.3.1 Эти кольца могут изготавливаться из бронзы, меди или стали. Применение сплавов, содержащих цинк, кремний, свинец, алюминий, хром т.д., может вызвать ухудшение работы щетки, поэтому, по возможности, не следует использовать эти материалы. Наряду с результатами испытаний должны указываться механические характеристики кольца.

6.3.1.2* Размеры испытательных контактных колец

________________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

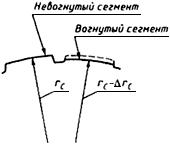

а) Эти кольца должны иметь диаметр не менее 200 и не более 300 мм, и могут быть гладкими или иметь винтовую нарезку (канавку). При наличии винтовой нарезки (канавки) следует применять конфигурацию в соответствии с рисунком 15.

Рисунок 15

б) Нарезка (канавка) должна быть с "одним началом" (однозаходной) с оптимальной глубиной паза от 4 до 5 мм и длиной не менее 1,5 мм.

в) Для щетки с размером а, равным 25 мм, размер должен быть равен 12,5 мм для исключения пульсаций давления на щетку.

Ширина нарезки (канавки) должна быть в пределах от

![]() до

до ![]() .

.

Примечание - Известно, что на контактных кольцах асинхронного двигателя применяют щетки с размером большим, чем

. Рекомендуется для проведения сравнительных испытаний использовать стандартное испытательное оборудование с теми же щеткодержателями, что и для испытания щеток на коллекторных машинах. Из них предпочтительнее щеткодержатели с наибольшим размером

.

6.3.1.3 Подготовка испытательных колец

а) Овальность. Она должна соответствовать требованиям 6.2.1.3б, т.е. кольца как гладкие, так и с винтовой канавкой (нарезкой) должны иметь максимальный эксцентриситет (овальность) не более 0,01 мм при измерении соответствующим глубиномером при их медленном вращении в собственных подшипниках.

б) Гладкие бронзовые или медные кольца должны быть подготовлены как указано в 6.2.1.3в.

в) Стальные кольца. У этих колец следует повторно обработать поверхность путем шлифования при помощи неподвижно закрепленного с независимым приводом шлифовального круга, вращающегося в направлении, противоположном кольцу, которое, в свою очередь, вращается с нормальной скоростью. Следует использовать шлифовальный круг средней зернистости.

Перед испытанием следует удалить все заусенцы и мелкую металлическую стружку из пазов и краев пазов. Острые края пазов и заусенцы сглаживают при помощи абразивного камня высокого качества, т.е. на алюминиевой основе, с зернистостью не хуже 220.

г) Шероховатость поверхности должна соответствовать указанной в 6.2.1.3д.

6.3.2 Расположение щеток

6.3.2.1 При работе на постоянном токе щетка каждой полярности должна двигаться по своей собственной дорожке.

На каждую дорожку должно приходиться минимум две щетки. Если на дорожку приходится более двух щеток, их равномерно распределяют по контактному кольцу, однако в любом случае общая площадь поверхности, занимаемая щетками, не должна превышать 20% от площади дорожки.

Примечание - При проведении чисто сравнительных испытаний допускается использование "волочащихся" щеткодержателей, что позволяет уменьшить количество щеткодержателей необходимого типа.

6.3.3 Условия испытаний

6.3.3.1 Вычисление силы, прикладываемой к щетке, и плотности тока в щетке следует проводить так же, как и для плоских колец, т.е. без учета влияния винтовых канавок (нарезок) на эти величины.

7 РЕЖИМЫ И РАБОЧИЕ УСЛОВИЯ ИСПЫТАНИЙ

7.1 Общие требования

7.1.1 Все испытуемые щетки должны быть одной и той же марки. Перед испытанием щеток следует измерить падение напряжения в месте крепления токоведущего провода ; для испытания выбирают четыре щетки с близким (одинаковым) падением напряжения с допуском ±20%.

7.1.2 Испытательное кольцо подготовить как указано в 6.2.1.3а-д и 6.3.1.3а-г.

7.1.3 Приработка испытуемых щеток к кольцу проводится сначала среднезернистой, а затем мелкозернистой наждачной бумагой на основе окиси кремния или алюминия или другой непроводящей наждачной бумагой или тканью. Важно при помощи мелкозернистой наждачной бумаги удалить с поверхности кольца все остатки политуры (пленки) оставшиеся после предыдущего испытания. Испытательное кольцо, щетки и обоймы щеткодержателей тщательно очищают после этих операций.

7.1.4 Устанавливают необходимое давление на щетки (см. таблицу 2).

Таблица 2

Обозна- | Наименование | Единица измерения |

| ||||

Тангенциаль- | мм | 12,5; 16; 20 | 10; 12,5 | 10; 12,5; 16 | 12,5; 16; 20 | 12,5; 16; 20 | |

Аксиальный размер | мм | 25 | 25 | 25 | 25 | 25 | |

Радиальный размер | мм | 40 | 40 | 40 | 40 | 40 | |

Окружная скорость | м/с | 25-55 | 25-35 | 10-25 | 25-55 | 10-25 | |

Плотность тока | А/м | (10-12,5)·10 | (6-10)·10 | (6-10)·10 | (8-12,5)·10 | (19,5-24,5)·10 | |

Давление на щетку | кПа, кН/м | 18-22 | 18-22 | 15-18 | 13-20 | 20-25 | |

| Фактическая температура кольца | °С | 80-100 | 80-100 | 80-100 | 80-100 | 80-100 |

Абсолютная влажность | г (Н | 8-12 | 8-12 | 8-12 | 8-12 | 8-12 | |

Абсолютная влажность | г (Н |

Примечание - Все испытания проводят в атмосфере, в основном свободной от пыли, химических паров и т.д.

7.1.5 Затем проводят приработку щеток при заданных значениях скорости и плотности тока для испытания. В это время следует внимательно наблюдать за тем, чтобы не возникало нарушений в работе щеток (вибрация, образование выбоин на кольце, искрение, подгары на кольце, чрезмерное повышение температуры кольца и т.д.). Эти явления могут неблагоприятно повлиять на испытания.

7.1.6 Приработку щеток следует проводить как минимум в течение 24 ч и до получения стабильных показаний и

по крайней мере в трех последовательных, через каждый час, измерениях. После этого должна быть осмотрена контактная поверхность всех щеток, чтобы убедиться в полной притирке щеток, т.е. в том, что поверхность щеток достаточно хорошо отполирована.

Если состояние контактной поверхности щеток удовлетворительное, машину останавливают и осматривают испытательное кольцо, состояние которого следует считать удовлетворительным при наличии на его поверхности ровной политуры.

7.1.7 После удовлетворительной приработки все щетки нумеруют и замеряют размер . Очень важно, чтобы каждая щетка устанавливалась прежним образом и в ту же самую обойму, в которой она находилась при приработке, и чтобы устройство нажатия на головку щетки устанавливалось строго в свое прежнее положение.

7.2 Проведение испытания

7.2.1 Если не требуется измерения износа щетки, то достаточно испытания продолжительностью максимум 100 ч (после приработки). Если же необходимо измерение износа щетки, это время увеличивают до 150 ч, чтобы можно было произвести более точное определение износа.

7.2.2 Перед каждым измерением и

необходимо проверить ток испытуемой щетки, скорость вращения кольца и, в случае необходимости, отрегулировать их.

Если для измерения и

используются записывающие приборы (самописцы), напряжение приводного двигателя, ток и

необходимо определять при помощи стрелочных или цифровых приборов по крайней мере через каждые 2 ч. При необходимости эти интервалы могут быть сокращены или увеличены. Одновременно при проведении измерений следует, по мере возможности, регистрировать температуру окружающего воздуха, температуру щетки и кольца.

Примечание - Температура щетки может быть измерена при помощи высококачественной термопары. "Головка" термопары или другого измеряющего устройства, обеспечивающего необходимую точность, должна быть установлена на расстоянии 5 мм от рабочей (лицевой) поверхности щетки и около 45 мм от боковой поверхности щетки в направлении, показанном на рисунке 4.

Провода термопары могут служить в качестве одного из щупов вольтметра при измерении . (см. Приложение Б для других методов измерения температуры).

7.2.3 Распределение тока между испытуемыми щетками проверяют одновременно с измерением и

. Можно использовать любое измерительное устройство. Одним из простых методов может быть измерение падения напряжения в токоведущем проводе щетки подходящим милливольтметром.

7.2.4 Ежедневно следует записывать влажность окружающего воздуха в помещении, в котором проводят испытания.

7.2.5 Наблюдения за искрением, дребезжанием, вибрацией и т.д. следует проводить одновременно с измерением и

или два-три раза в день, если для получения

и

используют записывающие приборы (самописцы).

7.2.6 Ток (нагрузка) и скорость вращения испытуемой щетки должны устанавливаться с погрешностью ±5% от требуемых значений.

7.2.7. В конце каждого испытания следует провести точное описание поверхности щетки и кольца.

7.3 Условия испытаний

7.3.1 Представленные в таблице условия испытаний являются "усредненными" условиями, возможными для неспециализированных машин.

8 ИСТОЧНИКИ ТОКА ДЛЯ ИСПЫТАНИЙ ЩЕТОК

8.1 Подвод постоянного тока

8.1.1 Генератор постоянного тока. Должен обеспечивать максимум возможной потребности, когда в цепь испытуемой щетки включено стабилизирующее балластное сопротивление. Альтернативно может быть использован импульсный источник постоянного тока типа сварочного генератора.

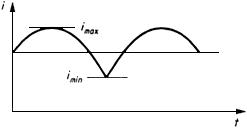

8.1.2 Диодный выпрямитель. Питание происходит от источника переменного тока, способного обеспечить максимум возможной потребности. Пульсация тока должна быть в соответствии с рисунком 16. Коэффициент пульсации не должен превышать 0,10 (10%).

Рисунок 16

Его следует записывать при каждом испытании.

![]() .

.

Примечание - Значение определяют в соответствии с МЭС 551-06-30 Публикации МЭК 50 (551), но следует иметь в виду, что есть альтернативное определение, в соответствии с МЭС 131-03-14 Публикации МЭК 50 (131), которое использовали много лет, но которое имеет двойной смысл.

8.1.3 Регулируемый выпрямитель (согласно 8.1.2).

Примечание - Какой бы тип источника мощности не был выбран, он должен обеспечивать поддержание выбранной токовой нагрузки в процессе испытания с отклонениями ±5% от требуемого значения, а также быстро реагировать на изменения контактного напряжения.

8.2 Работа испытуемых щеток при переменном токе

Осуществляется при помощи источника постоянного тока с регулируемыми параметрами. Например, подходит сварочный трансформатор, работающий на определенной частоте (от 40 до 60 Гц).

Выбранный трансформатор должен производить практически чистый синусоидальный выход в требуемом диапазоне значений тока.

ПРИЛОЖЕНИЕ А (обязательное). ОПРЕДЕЛЕНИЕ ФОРМУЛЫ СКОРОСТИ ИЗНОСА ЩЕТКИ

ПРИЛОЖЕНИЕ А

(обязательное)

Как видно из 5.1.4 существует много различных практически применяемых единиц для выражения износа щетки. Эти различные единицы удобны для указания износа щеток в специфических условиях, но они не учитывают основные принципы износа щеток, которые должны быть установлены.

Износ щетки - это получаемый эмпирическим путем рабочий параметр щетки в заданных рабочих условиях, которые надо указывать в любом случае, при этом необходимо определить, как устранить разброс результатов испытаний вследствие разной полярности и положения щеток.

В заданных рабочих условиях малый объем щетки эрозируется с малой площади щетки

на пути скольжения

по контактному кольцу или коллектору.

Объем ![]() представляет собой изношенную часть щетки.

представляет собой изношенную часть щетки.

Объем пропорционален длине пути

, измеряемой в направлении скольжения

![]() , (1)

, (1)

где - коэффициент пропорциональности, который не обязательно должен быть постоянным по всей поверхности щетки; в любой данный момент может меняться в широком диапазоне наблюдаемого пути скольжения

.

Так по полному пути скольжения

примет вид

![]() , (2)

, (2)

где ![]() и

и ![]() .

.

Эти интегралы можно решить, предполагая, что:

1) износ на достаточно больших интервалах времени или длины пути скольжения будет постоянным по всей поверхности ![]() ;

;

2) вводится коэффициент пропорциональности , усредненный по всему пути скольжения

.

Отсюда получаем

![]() , (3)

, (3)

где ,

и

являются постоянными значениями интегрирования.

Рисунок А1

Если 0...,

становится равным 0, а

![]() , тогда

, тогда

![]() или

или

![]() при

при ![]() . (4)

. (4)

- степень износа, м

/м, которая обозначается как

.

Полный путь скольжения для щетки, работающей на контактном кольце или коллекторе с радиусом

при скорости вращения

в течение времени

, будет

![]() , (5)

, (5)

где - радиус коллектора или контактного кольца, м;

- скорость вращения, об/мин;

- время работы, ч.

ПРИЛОЖЕНИЕ Б (обязательное). ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ ЩЕТОК, ИСПЫТАТЕЛЬНЫХ КОЛЕЦ И ВЛАЖНОСТИ ОКРУЖАЮЩЕГО ВОЗДУХА

ПРИЛОЖЕНИЕ Б

(обязательное)

Существует несколько методов измерения вышеназванных параметров.

Б1 Температура щетки

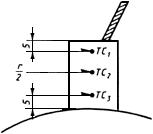

Температура щетки может быть измерена при помощи трех термопар, TС, ТС

, ТС

, введенных в щетку, как показано на рисунке Б1.

Рисунок Б1

Рисунок Б2

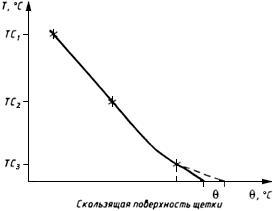

Температура в месте перехода щетка/кольцо может быть экстраполирована с достаточной степенью точности из показаний трех введенных термопар.

Б2 Температура кольца

Для каждой испытательной машины, по возможности, снимают кривую зависимости температуры от времени (кривую охлаждения). Эта кривая, экспоненциальная по форме, может быть экстраполирована к 0 с с достаточно высокой степенью точности.

Измерения температуры могут быть выполнены при помощи:

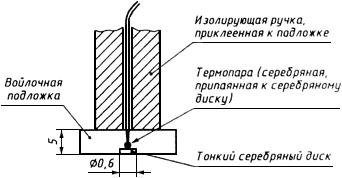

а) термопары (поверхностного пирометра), конструкция которого соответствует схеме, приведенной на рисунке Б3;

Рисунок Б3

б) термометра сопротивления;

в) альтернативно, термопары, которая может быть вмонтирована в кольцо, а провода выведены к двум вспомогательным измерительным кольцам, установленным соосно по отношению к испытательному кольцу.

При использовании этого метода измерения вспомогательные кольца скольжения минимального диаметра должны быть изготовлены из меди, меди с серебряным покрытием или серебра.

Выходное напряжение термопары снимают серебряно-графитными щетками (не менее двух на кольцо).

Эти вспомогательные кольца должны быть защищены от влияния внешних термических воздействий.

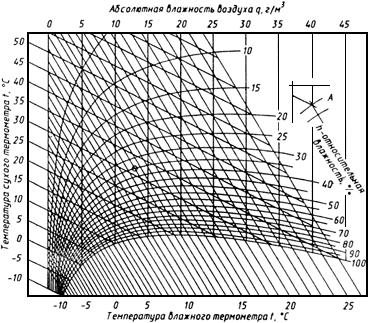

Б3 Измерение температуры и влажности окружающего воздуха

Психрометрический метод (психрометр с влажным и сухим термометрами) является, вероятно, простейшим способом определения относительной и абсолютной влажности при его использовании вместе с соответствующим переводным графиком. Этот метод дает абсолютную влажность в г(НО)/м

воздуха и требует корректировки к температуре 25 °С и давлению в 1 бар.

Рисунок Б4

Психрометр должен работать в атмосфере спокойного (неподвижного) воздуха и вблизи испытательной машины.

Реже используют единицу г(НО)/кг сухого воздуха. Эта единица может быть получена и по переводному графику на основании психрометрических показаний.

ПРИЛОЖЕНИЕ В (справочное). ДИНАМОМЕТР В КАЧЕСТВЕ АЛЬТЕРНАТИВНОЙ ИСПЫТАТЕЛЬНОЙ МАШИНЫ ДЛЯ ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ

ПРИЛОЖЕНИЕ В

(справочное)

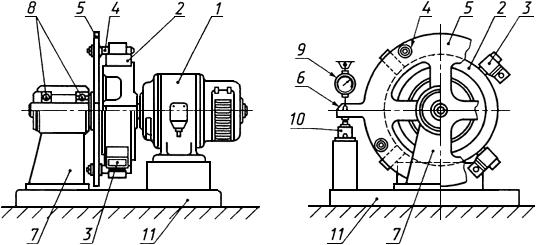

(См. рисунок В1, на котором представлена принципиальная схема динамометра).

В1 Особенности конструкции динамометра

1) Оси вращающегося контактного кольца и опорного кольца щеткодержателя должны быть, по возможности, коаксиальными (соосными).

2) Монтаж динамометра должен быть механически "жестким", т.е. прочным и иметь максимально возможную массу, чтобы демпфировать высокочастотную вибрацию, вызываемую испытаниями щеток.

3) Следует обеспечить минимальное трение подшипников опорного кольца щеткодержателей, чтобы отсутствовало нежелательное влияние на измеряемую силу трения щеток.

4) Угловое смещение опорного кольца щеткодержателя должно быть ограничено таким образом, чтобы относительное тангенциальное смещение щетки в обойме не превышало 0,5 мм.

5) В настоящее время имеется много соответствующих механических и электрических систем для измерения силы трения щетки, но, однако, конструкция динамометра должна включать:

а) тензометр |

|

| |||

д) рычаг с противовесом |

|

| |||

1 - двигатель постоянного тока или привод с переменной скоростью; 2 - испытательное кольцо; 3 - щеткодержатель со щеткой; 4 - опора, несущая щеткодержатель (палец); 5 - кольцо, несущее щеткодержатель (траверса); 6 - опора динамометра; 7 - обойма подшипника динамометра с опорой; 8 - подшипники динамометра; 9 - устройство для измерения силы (пружинные весы); 10 - датчик нагрузки; 11 - опорная плита

Рисунок В1 - Машина для испытания щеток (динамометр)

ПРИЛОЖЕНИЕ Г (обязательное). ДОПУСТИМАЯ ТОЧНОСТЬ И ВОСПРОИЗВОДИМОСТЬ ИЗМЕРЕНИЙ

ПРИЛОЖЕНИЕ Г

(обязательное)

Г1 Принимая во внимание природу щеточного материала, изменчивость в рекомендуемых пределах условий окружающей среды и т.д., нельзя ожидать абсолютной воспроизводимости результатов.

Г2 Если все контролируемые параметры точно выдерживаются, повторные испытания, проведенные на той же машине с тем же самым комплектом щеток, должны дать точность воспроизведения коэффициента трения, переходного падения напряжения и износа в пределах ±10% для каждого измерения по сравнению со средними результатами, полученными в предыдущих испытаниях. Вышеуказанные замечания предполагают, что строго должна соблюдаться та же самая процедура испытаний.

Г3 Предполагается также иметь комплекты щеток для испытаний, изготовленных из различных материалов, для калибровки (выверки) испытательных машин. Перед каждым испытанием рекомендуется проверить падение напряжения в месте крепления токоведущего провода и, если выявлены значительные изменения переходного падения напряжения в месте крепления токоведущего провода, следует переделать крепление.