ГОСТ Р МЭК 61241-2-1-99

Группа Е09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Электрооборудование, применяемое в зонах, опасных по воспламенению

горючей пыли

Часть 2

МЕТОДЫ ИСПЫТАНИЙ

Раздел 1

Методы определения температуры самовоспламенения горючей пыли

Electrical apparatus for use in the presence of combustible dust.

Part 2. Test methods. Section 1. Methods for determining the minimum ignition

temperatures of dust

ОКС 29.260.20

ОКСТУ 3402

Дата введения 2001-01-01

Предисловие

1 РАЗРАБОТАН ГП "ВНИИФТРИ"

ВНЕСЕН Техническим комитетом по стандартизации ТК 403 "Взрывозащищенное и рудничное электрооборудование"

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 17 декабря 1999 г. N 537-ст

3 Настоящий стандарт содержит полный аутентичный текст международного стандарта МЭК 61241-2-1 (1994-12), издание 1.0 "Электрооборудование, применяемое в зонах, опасных по воспламенению горючей пыли. Часть 2. Методы испытания. Раздел 1. Методы определения минимальной температуры воспламенения пыли"

4 ВВЕДЕН ВПЕРВЫЕ

Введение

Введение

Настоящий стандарт является частным стандартом в составе государственных стандартов, разработанных на основе применения требований комплекса международных стандартов МЭК 61241 к электрооборудованию, применяемому в зонах, опасных по воспламенению горючей пыли, подготовленных и принятых ТК 31 МЭК "Электрооборудование для взрывоопасных газовых сред".

Стандарт не распространяется на методы испытания пыли взрывчатых и радиоактивных веществ.

Применение настоящего стандарта не освобождает от ответственности за несоблюдение требований безопасности, изложенных в других законодательных актах Российской Федерации.

Номера разделов, пунктов, таблиц, рисунков соответствуют приведенным в МЭК 61241-2-1-94.

1 Область применения

Настоящий стандарт устанавливает следующие методы определения температуры самовоспламенения горючей пыли:

А - определение температуры самовоспламенения слоя горючей пыли на поверхности с заданной температурой. Следует применять для определения минимальной температуры заданной нагретой поверхности, при которой происходит разложение и (или) воспламенение слоя пыли заданной толщины, осажденной на этой поверхности. Метод рекомендуется применять к промышленному оборудованию, в котором пыль присутствует на горячих поверхностях в виде тонких слоев и контактирует с окружающим газом;

В - определение температуры самовоспламенения пылевоздушной смеси в печи с заданной температурой. Следует применять для определения минимальной температуры заданной горячей поверхности, при которой происходит воспламенение пылевоздушной смеси заданного состава или других твердых взвешенных частиц. Это испытание является дополнительным к методу А.

Примечания

1 Метод В допускается применять в промышленных условиях, где пыль присутствует во взвешенном состоянии в течение короткого промежутка времени. Метод рекомендуется применять для ограниченных условий, и его результаты не обязательно представительны для всех практических случаев.

2 Метод В не следует применять к пылевоздушным смесям, которые могут образовываться из газов, при пиролизе или медленном горении в течение промежутков времени, превышающих время испытания по данному методу.

Методы испытаний по настоящему стандарту имеют общий характер и их, как правило, применяют для целей сравнения при определении температуры самовоспламенения горючей пыли, однако на практике могут встречаться случаи, требующие дополнительных испытаний.

Методы А и В не допускается применять для испытания общепризнанных взрывчатых веществ, например пороха, динамита или веществ и смесей веществ, которые могут при определенных условиях проявлять свойства взрывчатых веществ.

Для обеспечения минимального риска из-за взрывчатых свойств вещества должны быть проведены испытания на взрываемость малого количества горючей пыли на поверхности температурой 400 °С или выше, находящейся на безопасном удалении от оператора.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на стандарты, перечень которых приведен в приложении С.

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями.

3.1 пыль: Диспергированные твердые вещества и материалы с частицами размером менее 850 мкм (по ГОСТ 12.1.044).

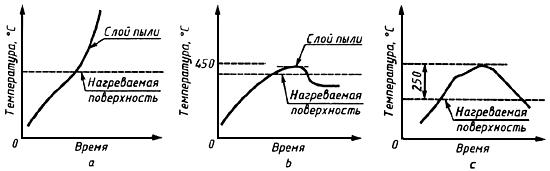

3.2 самовоспламенение слоя горючей пыли: Процесс, при котором в материале начинается тление или горение или во время которого зафиксирована температура 450 °С и выше, или зафиксирован подъем температуры на 250 °С и более по отношению к температуре заданной горячей поверхности.

3.3 температура самовоспламенения слоя горючей пыли: Наименьшая температура горячей поверхности, при которой происходит самовоспламенение слоя пыли заданной толщины на этой поверхности.

Примечания

1 Вследствие разнообразия технологических процессов и зависимости самовоспламенения слоев пыли от конкретных условий, рассмотренные в настоящем стандарте методы охватывают не все промышленные условия. Например, не могут быть смоделированы условия, при которых необходимо учитывать такие факторы, как наличие толстых слоев пыли и распределение температуры в окружающей среде.

2 При проведении испытаний должны быть приняты необходимые меры безопасности для охраны здоровья персонала, например меры против возникновения пожара, взрыва и/или воздействия любых токсичных продуктов горения.

3.4 самовоспламенение пылевоздушной смеси: Резкое увеличение скорости экзотермических объемных реакций, сопровождающихся пламенным горением и/или взрывом (ГОСТ 12.1.044).

3.5 температура самовоспламенения пылевоздушной смеси: Наименьшая температура горячей внутренней стенки печи, при которой происходит воспламенение находящейся в ней пылевоздушной смеси.

Примечание - При определении температуры самовоспламенения пылевоздушной смеси должны быть приняты необходимые меры безопасности для охраны здоровья персонала, например меры против возникновения пожара, взрыва и/или воздействия любых токсичных продуктов горения.

4 Метод А. Определение температуры самовоспламенения слоя горючей пыли на поверхности, нагретой до заданной температуры

4.1 Подготовка образца пыли к испытанию

Образец пыли должен быть однородным и представительным для пыли, подлежащей испытанию.

Пыль, подлежащая испытанию, должна проходить через тканые металлические сетки или перфорированные пластины калиброванного фильтра с квадратными отверстиями номинальным размером 200 мкм по ИСО 565. Если необходимо испытывать более грубую пыль, проходящую через сито с отверстиями номинальным размером до 500 мкм, то это должно быть указано в протоколе испытаний.

Любые изменения, отмеченные в свойствах пыли при подготовке образца, например при просеивании, изменении температурных условий или влажности, должны быть отражены в протоколе испытаний.

4.2 Установка для испытания и порядок подготовки к испытаниям

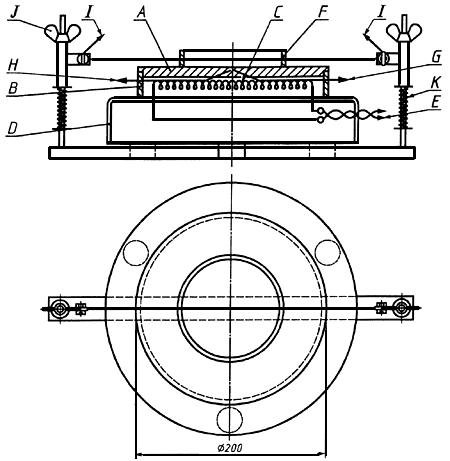

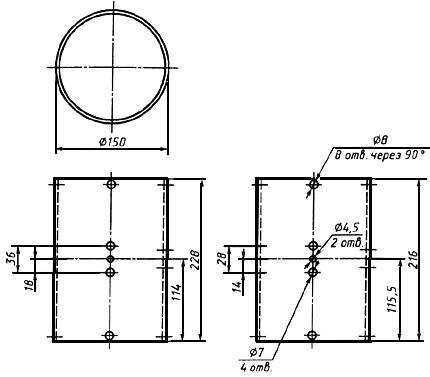

Установка схематично представлена на рисунке А.1. Основные сведения и рабочие характеристики установки приведены в 4.2.1-4.2.6. Конструктивные особенности установки, обеспечивающие получение заданных характеристик, приведены в приложении А.

4.2.1 Нагреваемая поверхность

Нагреваемая поверхность, как правило, представляет собой круглую металлическую пластину диаметром рабочего участка не менее 200 мм и толщиной не менее 20 мм. Пластину нагревают электрическим током, а ее температуру контролируют устройством, чувствительным элементом которого является термопара (контрольная термопара), установленная вблизи центра пластины так, что ее спай находится внутри пластины на расстоянии (1±0,5) мм от ее верхней поверхности и имеет с ней хороший тепловой контакт.

Вблизи контрольной термопары аналогичным образом установлена регистрирующая термопара, подключенная к прибору для записи температуры поверхности во время испытаний. Нагреваемая поверхность и контрольное устройство должны удовлетворять следующим требованиям:

a) максимальная температура нагреваемой поверхности в отсутствии слоя пыли на ее рабочем участке должна быть не менее 400 °С;

b) температура нагретой поверхности должна поддерживаться постоянной в пределах ±5 °С от заданного значения в течение всего времени испытаний;

c) после достижения установившегося состояния температура нагретой поверхности, измеренная по методике, изложенной в приложении А, вдоль двух взаимно перпендикулярных диаметров, не должна изменяться более чем на ±5 °С. Настоящее требование должно выполняться при номинальных температурах поверхности 200 и 350 °С;

d) контрольное устройство должно обеспечивать стабильность температуры поверхности при нанесении слоя пыли в пределах ±5 °С от заданного значения и восстановление ее температуры до начального значения в пределах ±2 °С в течение 5 мин после завершения нанесения слоя пыли;

e) устройства контроля и измерения температуры должны быть отградуированы с погрешностью не более ±3 °С.

4.2.2 Регистрирующая термопара в слое пыли

Термопара диаметром от 0,20 до 0,25 мм из хромель-алюмеля или другого подходящего материала должна быть протянута над нагреваемой поверхностью параллельно ей на высоте от 2 до 3 мм, а ее спай должен находиться над центром пластины. Термопара должна быть подключена к прибору, записывающему изменения температуры в слое пыли во время испытаний.

4.2.3 Измерение температуры

Температуру измеряют с помощью термопар либо относительно фиксированного опорного спая, либо с автоматической компенсацией охлаждаемого спая. В любом случае градуировка должна удовлетворять требованиям 4.2.1, перечисление е).

4.2.4 Измерение температуры окружающей среды

Температура окружающей среды должна измеряться термометром, помещенным на расстоянии не более 1 м от нагреваемой поверхности и экранированным от тепловой конвекции и излучения поверхности. Температура окружающей среды должна находиться в пределах от 15 до 35 °С.

4.2.5 Слой пыли

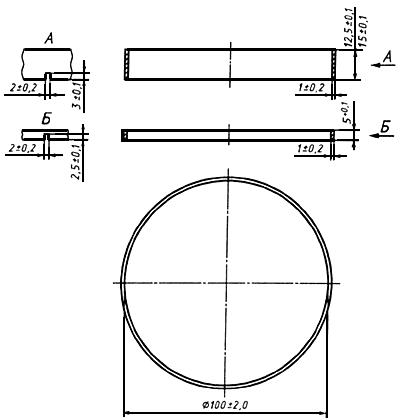

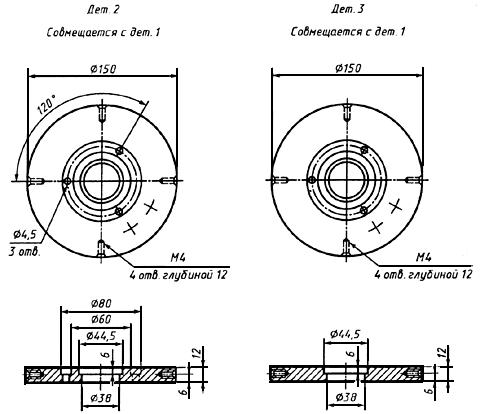

Слой пыли должен формироваться заполнением полости внутри помещенного на нагреваемую поверхность металлического кольца заданной высоты до его верхнего среза с выравниванием слоя поверху. Номинальный внутренний диаметр кольца должен быть равен 100 мм. Кольцо должно иметь прорези на противоположных сторонах диаметра для пропускания регистрирующей термопары (рисунок А.2). Во время испытаний кольцо не должно сдвигаться с места. Высота кольца должна составлять (5,0±0,1) мм.

Для расчетных целей по 4.6 могут быть проведены измерения при слое пыли другой толщины. При этом необходимо использовать кольца другой высоты, например (12,5±0,1) мм или (15,0±0,1) мм.

4.2.6 Формирование слоя пыли

Слой пыли должен быть сформирован без чрезмерного сжатия. Иначе говоря, пыль нужно насыпать в кольцо и равномерно распределять боковыми движениями шпателя до тех пор, пока кольцо не станет немного переполненным. Слой нужно выровнять, проведя прямым краем шпателя по верху кольца. Избыточную пыль нужно смести.

Слой для каждого образца пыли должен быть сформирован описанным выше способом.

Помещенную в кольцо пыль необходимо предварительно взвесить на листе бумаги, масса которого точно известна.

Плотность следует рассчитать по массе пыли и объему внутренней полости кольца. Значение плотности пыли необходимо указать в протоколе испытаний.

4.3 Порядок проведения испытания

4.3.1 Общие требования

Из-за атмосферного окисления самовоспламенению слоя пыли зернистых или пористых твердых веществ, подвергнутых воздействию высоких температур, может предшествовать продолжительный период саморазогрева. В зависимости от температуры твердых частиц, саморазогрев может привести к временному, хотя и значительному повышению температуры твердого вещества, не приводящему к возникновению горения. Период, необходимый для самовоспламенения слоя пыли при температурах, близких к температуре самовоспламенения, обычно во много раз длительнее периода, необходимого для самовоспламенения пылевоздушной смеси или газов и паров (минуты или часы, а не секунды). По этим причинам определение температуры самовоспламенения слоев пыли менее точно, чем определение температуры самовоспламенения пылевоздушной смеси или газов и паров.

Если существует сомнение, что самовоспламенение слоя пыли на поверхности, нагретой до заданной температуры, не произошло из-за преждевременного прекращения испытаний, испытания следует повторить.

Начало самовоспламенения слоя пыли на поверхности с заданной температурой зависит от баланса между скоростью тепловыделения (саморазогрева) в слое пыли и скоростью рассеяния тепла в окружающее пространство. Следовательно, температура, при которой происходит самовоспламенение пыли данного материала, зависит от толщины слоя. Значения температуры самовоспламенения пыли, определенные для более чем двух слоев разных толщин, могут быть использованы для расчетных целей, как приведено в 4.6.

Считают, что самовоспламенение произошло, если в слое пыли:

a) наблюдается видимое тление или образование пламени (рисунок А.3а), или

b) температура составляет 450 °С (рисунок А.3b), или

c) температура на 250 °С выше температуры нагретой пластины (рисунок А.3с).

Для перечислений b) и с) считают, что самовоспламенение не произошло, если повышение температуры внутри слоя пыли не вызывает тления или образования пламени. Температура должна измеряться термопарой по 4.2.2. Если при достаточно высокой температуре нагретой поверхности температура в слое медленно поднимается до максимального значения, которое может превышать температуру нагретой пластины, а потом медленно спадает до постоянного значения, которое ниже температуры нагретой пластины (рисунок А.3b), то такой характер изменения температуры свидетельствует о саморазогреве в слое пыли и может сопровождаться обесцвечиванием пыли, но без активного видимого горения слоя пыли. Если температура нагретой поверхности немного выше, то температура внутри слоя пыли будет продолжать возрастать, не достигая максимального значения. У некоторых материалов наблюдается несколько стадий саморазогрева, и иногда возникает необходимость продолжить испытания для исследования этих явлений. В случае органической пыли сгорание обычно принимает форму обугливания, вслед за которым появляется медленное горение с тлением, которое распространяется по слою, оставляя за собой пепел. В слоях пыли некоторых металлов самовоспламенение может характеризоваться довольно неожиданным появлением сильно светящегося тлеющего горения, быстро распространяющегося по слою.

При определении температуры самовоспламенения слоя пыли заданной толщины следует провести несколько измерений, каждый раз используя свежеприготовленный слой пыли и измеряя температуру нагретой поверхности до тех пор, пока не будет найдена температура, достаточная для самовоспламенения слоя, но которая не будет превышать более чем на 10 °С температуру, при которой самовоспламенение не происходит. Максимальная температура, при которой не происходит самовоспламенение слоя пыли, должна быть подтверждена в серии испытаний, которые следует продолжать до тех пор, пока не будет установлено, что саморазогрев уменьшился до нормы и температура в слое пыли в точке измерения опустилась до постоянного значения, которое ниже, чем температура нагретой поверхности.

4.3.2 Проведение испытаний

Установка должна быть размещена в месте, защищенном от сквозняков, под колпаком для вытяжки дыма и испарений.

Поверхность установки должна быть нагрета до требуемой температуры и должна поддерживаться в пределах, указанных в 4.2.1, перечисление b).

Металлическое кольцо требуемой высоты должно быть помещено в центр нагретой поверхности и заполнено пылью, подлежащей испытанию, в течение не более 2 мин. После этого должен быть включен прибор, записывающий температуру в слое пыли. Испытание следует продолжать до тех пор, пока не будет установлено визуально или по показаниям регистрирующей термопары, что либо слой воспламенился, либо слой саморазогрелся без воспламенения и впоследствии охладился.

Если в течение 30 мин не наблюдается очевидного саморазогрева, то испытание должно быть прервано и повторено при более высокой температуре. Если происходит самовоспламенение или саморазогрев, то испытание должно быть повторено при более низкой температуре. В случае необходимости, испытание продолжают более 30 мин до тех пор, пока не будет определена температура, которая вызывает самовоспламенение или саморазогрев слоя, но которая не должна более чем на 10 °С превышать температуру, не вызывающую ни самовоспламенения, ни саморазогрева.

4.3.3 Правила оформления результатов испытаний

Испытания должны повторяться со свежеприготовленными слоями пыли до тех пор, пока не будет определена температура самовоспламенения. За температуру самовоспламенения принимают наименьшую температуру нагреваемой поверхности, при которой происходит самовоспламенение слоя пыли данной толщины на этой поверхности, округленную до ближайшего целого числа, кратного 10. Если в слое пыли зафиксированы температура 450 °С или подъем температуры на 250 °С по отношению к температуре нагретой поверхности, то, как указано в 4.3.1, за температуру самовоспламенения слоя пыли принимают наименьшую температуру в слое пыли, при которой наблюдается указанный процесс, округленную до целого числа, кратного 10, за вычетом 10 °С.

Наибольшее значение температуры, при которой самовоспламенение слоя пыли не происходит или предполагается, что самовоспламенение не должно произойти, следует указать в протоколе испытаний. Эта температура не должна быть ниже температуры самовоспламенения, определенной в соответствии с 4.3.1, более чем на 10 °С и должна быть подтверждена по меньшей мере в трех испытаниях.

Испытания должны быть прерваны, если самовоспламенение слоя пыли не происходит при температуре поверхности 400 °С. Это должно быть отмечено в протоколе как результат испытаний.

Промежутки времени с момента помещения слоя пыли на нагретую поверхность до самовоспламенения или же до момента достижения максимальной температуры, в случае отсутствия самовоспламенения, должны быть округлены до целого числа, кратного 5 мин, и указаны в протоколе испытаний.

В случаях, когда слой пыли не самовоспламенился при температуре менее 400 °С, в протоколе должна быть указана продолжительность испытания.

4.4 Критерий приемлемости испытания

Если результаты определения температуры воспламенения, полученные одним и тем же оператором в разные дни или в разных лабораториях, отличаются более чем на 10 °С, они рассматриваются как неудовлетворительные.

Если большие расхождения результатов измерений связаны с физической природой пыли и характером поведения слоев во время испытаний, все результаты считают приемлемыми и в соответствии с 4.5 приводятся в протоколе испытаний.

Протокол испытаний должен включать краткое описание характера горения, следующего за самовоспламенением. При этом необходимо отметить такие особенности, как необычно быстрое сгорание или интенсивное разложение.

Если существует вероятность влияния определенных факторов на результаты испытаний, они должны быть отражены в протоколе. К числу таких факторов относятся трудности приготовления слоев пыли, деформация слоев при нагреве, растрескивание, плавление и образование горючего газа.

4.5 Оформление протокола испытания

В протоколе испытаний должны быть указаны название, источник получения образца пыли и описание (если это не отражено в названии) испытанного материала, дата, порядковый номер испытания, окружающая температура, плотность материала при испытаниях, рассчитанная по 4.2.6, и результаты испытаний.

В протоколе должно быть указано, что определение температуры самовоспламенения пыли было проведено в соответствии с настоящим стандартом.

Результаты испытаний по определению температуры самовоспламенения слоя пыли должны быть представлены в протоколе в виде таблицы (например, см. таблицу 1) в нисходящем порядке по температуре поверхности, а не в восходящем порядке, как были проведены испытания.

Таблица 1 - Пример результатов определения температуры самовоспламенения слоя пыли на нагретой поверхности

Толщина слоя пыли, мм | Температура поверхности, °С | Результат испытания | Время до самовоспламенения или достижения наивысшего значения температуры без воспламенения, мин |

5 | 180 | Воспламенение | 16 |

170 | " | 36 | |

160 | Нет воспламенения | 40 | |

160 | То же | 38 | |

160 | " | 42 | |

150 | " | 62 |

В соответствии с требованиями 4.3.3 температура самовоспламенения должна быть записана в протоколе для слоя пыли каждой толщины.

В соответствии с данными, приведенными в таблице 1, температура самовоспламенения слоя пыли толщиной 5 мм должна быть указана в протоколе как 170 °С.

Результаты испытаний, в которых температура нагретой поверхности отличалась более чем на ±20 °С от зарегистрированной температуры самовоспламенения, приводить в протоколе не требуется.

4.6 Обработка результатов

Значения температуры самовоспламенения, определенные по методу А настоящего стандарта, применяют к слоям с толщинами, при которых проводились испытания. Для некоторых материалов можно провести оценку минимальных температур нагретых поверхностей, воспламеняющих слой пыли другой толщины, при помощи линейной интерполяции или экстраполяции результатов испытаний, представленных графически в виде зависимости логарифма толщины слоя пыли от обратной величины температуры самовоспламенения в градусах Цельсия. Предпочтительно проводить испытания со слоями необходимой толщины.

Примечания

1 Приведенная выше процедура расчета имеет теоретическое обоснование. Более сложная обработка, основанная на тепловой теории взрыва, позволяет проводить оценки температур самовоспламенения слоев других конфигураций, таких как слои на криволинейных поверхностях. Однако при более точных расчетах температур самовоспламенения для сильно отличающихся условий внешнего воздействия, в частности при воздействии симметричных высоких температур (а неасимметричных - как в случае горячей пластины), предпочтительно использовать результаты, полученные с помощью экспериментальной установки, имитирующей условия внешней среды более точно, например результаты исследования самовоспламенения пыли в печи.

2 При проведении расчетов для слоев пыли с широким диапазоном толщин желательно определить температуру самовоспламенения более чем для двух слоев разной толщины и использовать более толстые слои.

5 Метод В. Определение температуры самовоспламенения пылевоздушной смеси в печи с заданной температурой

5.1 Подготовка образца пыли к испытанию

Образец пыли должен быть однородным и представительным для пыли, подлежащей испытанию. Пыль должна испытываться в состоянии, представляющем подлинные условия ее существования в производстве, для того чтобы можно было оценить реально существующую опасность самовоспламенения.

Пыль, подлежащая испытанию, должна проходить через тканые металлические сетки или перфорированные пластины калиброванного фильтра с квадратными отверстиями номинальным размером 71 мкм по ИСО 565. Если необходимо испытывать более грубую пыль, проходящую через сито с отверстиями номинальным размером до 500 мкм, то это должно быть указано в протоколе испытаний.

Любые изменения в свойствах пыли при подготовке образца, например при просеивании, изменении температурных условий или влажности, должны быть отражены в протоколе испытаний.

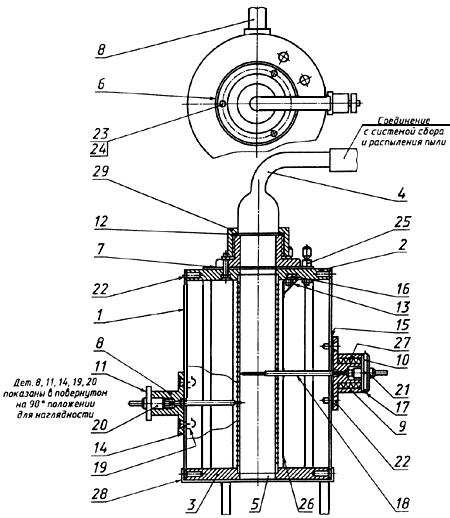

5.2 Установка для испытаний и порядок подготовки к испытаниям

Общий вид и детали конструкции установки приведены на рисунках B.1-В.10 и в таблице B.1. Нагреваемая кварцевая трубка расположена вертикально в печи и имеет открытый нижний конец. Верхний конец трубки соединяют через стеклянный переходник с держателем образца пыли. Пыль распыляют в печку сжатым воздухом из баллона, который открывается электромагнитным клапаном. Печь должна быть установлена на подставке, обеспечивающей возможность удобного наблюдения за открытым концом трубки.

Под трубкой помещено зеркало, позволяющее видеть внутреннее пространство трубки в печи.

Термопары должны периодически градуироваться так, чтобы погрешность измерения температуры до 300 °С не превышала ±3%, а св. 300 °С - не превышала ±1%.

После сборки установки для испытаний ее точность должна быть оценена путем сличения с результатами, полученными другими способами для какого-либо порошка, например ликоподия (ГОСТ 22226).

5.3 Порядок проведения испытания

5.3.1 Размещение установки

Установка должна быть размещена в месте, защищенном от сквозняков, под колпаком для вытяжки дыма и испарений.

5.3.2 Определение температуры самовоспламенения пылевоздушной смеси в печи с заданной температурой

В держатель образца пыли помещают примерно 0,1 г пыли. Устанавливают температуру печи 500 °С и давление в баллоне 10 кПа (0,1 бар). Распыляют пыль в печь. Если воспламенения не происходит, повторяют испытания со свежеприготовленным образцом пыли, повышая температуру ступенями по 50 °С до тех пор, пока не произойдет самовоспламенение или не будет достигнута температура в печи 1000 °С.

После самовоспламенения, изменяя массу пыли и давление распыляющего воздуха, добиваются наиболее интенсивного воспламенения. Затем, используя полученные массу и давление распыляющего воздуха, проводят дальнейшие испытания со снижением температуры ступенями по 20 °С до тех пор, пока пылевоздушная смесь не будет самовоспламеняться ни в одной из следующих друг за другом десяти попытках.

В случае если самовоспламенение пылевоздушной смеси происходит уже при 300 °С, следует снижать температуру ступенями по 10 °С.

Если самовоспламенения пылевоздушной смеси не происходит, то используют ту же процедуру. Изменяя массу пыли и давление распыляющего воздуха, проводят испытания при температуре более низкой, чем та, при которой самовоспламенение еще происходило. При необходимости температуру снижают до тех пор, пока пылевоздушная смесь не будет самовоспламеняться ни в одной из следующих друг за другом десяти попытках.

5.3.3 Масса образца испытуемой пыли

Масса образца пыли должна быть выбрана из следующего ряда с допуском ±5%: 0,01; 0,02; 0,03; 0,05; 0,10; 0,20; 0,30; 0,50; 1,0 г.

5.3.4 Давление распыляющего воздуха

Значения давления воздуха в баллоне для распыления пыли должны быть выбраны из следующего ряда с допуском ±5%: 2,0; 3,0; 5,0; 10; 20; 30; 50 кПа (0,02; 0,03; 0,05; 0,10; 0,20; 0,30; 0,50 бар).

5.4 Критерий воспламенения пылевоздушной смеси

Считают, что воспламенение пылевоздушной смеси произошло, когда вспышка пламени была видна под нижним концом трубки печи. Возможна задержка воспламенения во времени. Появление искр без пламени не следует считать воспламенением.

5.5 Температура самовоспламенения пылевоздушной смеси

За температуру самовоспламенения пылевоздушной смеси принимают наименьшую температуру печи, при которой произошло воспламенение при описанном выше порядке проведения испытаний, за вычетом 20 °С для температур печи св. 300 °С и 10 °С - для температур печи ниже 300 °С.

Если пылевоздушная смесь не воспламеняется даже при температуре печи 1000 °С, то это должно быть отмечено в протоколе испытания.

5.6 Оформление протокола испытания

В протоколе испытания должны быть указаны название, источник получения образца пыли и описание (если это не отражено в названии) испытанного материала, содержание влаги в образце, если оно было измерено, дата, порядковый номер испытания и результаты испытаний.

В протоколе должно быть указано, что определение температуры самовоспламенения пылевоздушной смеси было проведено в соответствии с настоящим стандартом.

Температура самовоспламенения пылевоздушной смеси должна быть определена в соответствии с 5.5.

ПРИЛОЖЕНИЕ А (обязательное). Конструкция нагреваемой поверхности и измерение распределения температуры на этой поверхности (для метода А)

ПРИЛОЖЕНИЕ А

(обязательное)

Если требования 4.2.1 выполнены, то детали конструкции нагреваемой поверхности некритичны. Она может представлять собой круглую пластину из подходящего металла, например из алюминия или нержавеющей стали, снабженную "юбкой" (рисунок А.1), которую устанавливают на любой подходящей электрической плитке (может быть использована бытовая электрическая плитка).

Рисунок А.1 - Установка для испытаний (метод А)

- нагреваемая пластина;

- "юбка";

- нагреватель;

- основание нагревателя;

- соединение нагревателя с источником питания и контроллером;

- кольцо для слоя пыли;

- соединение контрольной термопары пластины с контроллером;

- соединение регистрирующей

термопары пластины с прибором; - соединение термопары, регистрирующей температуру

в слое пыли, с прибором; - винт регулировки высоты термопары;

- спиральная пружина

Рисунок А.1 - Установка для испытаний (метод А)

Рисунок А.2 - Кольца для формирования слоев пыли (метод А)

Рисунок А.2 - Кольца для формирования слоев пыли (метод А)

Рисунок А.3 - Типичные зависимости температуры от времени для слоя пыли на нагреваемой поверхности (метод А)

Рисунок А.3 - Типичные зависимости температуры от времени для слоя пыли

на нагреваемой поверхности (метод А)

Имеется два способа обеспечения достаточно равномерного распределения температуры на этой пластине, выбор которого зависит, в основном, от имеющегося нагревательного устройства. Если нагреватель имеет открытые спирали, которые нагреваются докрасна, то между нагревателем и пластиной должен быть создан зазор около 10 мм, чтобы передача тепла происходила за счет радиации и конвекции. Если же нагреватель предназначен для прямого контакта, так, что передача тепла происходит, главным образом, за счет теплопроводности, то пластина должна быть намного толще, чтобы избежать появления горячих пятен. Толщина пластины, как указано в 4.2.1, должна быть не менее 20 мм.

Схематично установка приведена на рисунке А.1. Регистрирующую и контролирующую термопары можно поместить в горячей пластине в позициях и

на рисунке А.1, однако предпочтительно поместить их в отверстия, просверленные в пластине в радиальном направлении, параллельно нагреваемой поверхности и ниже ее на (1±0,5) мм, как указано в 4.2.1. На основании нагреваемой пластины должны быть предусмотрены стойки для крепления термопары, протянутой вдоль поверхности. Термопару укрепляют между двумя подпружиненными держателями, закрепленными на вертикальных стержнях с резьбой. Высоту расположения термопары регулируют с помощью гаек.

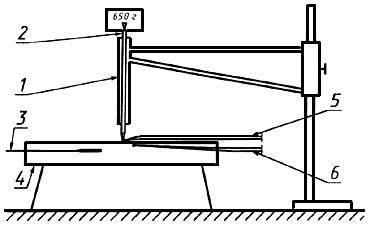

Устройство для измерения распределения температуры по нагретой поверхности приведено на рисунке А.4.

Рисунок А.4 - Измерение температуры нагреваемой поверхности (метод А)

1 - стеклянный стержень; 2 - направляющая трубка; 3 - контрольная термопара; 4 - нагреваемая поверхность

из алюминия или нержавеющей стали; 5 - термопара для регистрации температуры поверхности;

6 - регистрирующая термопара

Рисунок А.4 - Измерение температуры нагреваемой поверхности (метод А)

Измерительный элемент представляет собой тонкую термопару со сплющенным спаем, припаянным твердым сплавом к диску из медной или бронзовой фольги номинальным диаметром 5 мм. Его помещают в точку измерения, покрывают кругом подходящего термоизоляционного материала толщиной 5 мм, диаметром от 10 до 15 мм и прижимают с помощью вертикального стеклянного стержня, к которому прикладывают фиксированную нагрузку и который может слегка перемещаться в направляющей трубке.

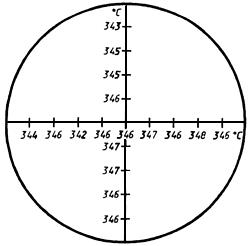

Измерения температуры проводят вдоль двух взаимно перпендикулярных диаметров, в точках, отстоящих друг от друга на 20 мм, и записывают в виде, представленном на рисунке А.5. Измерение температуры в каждой точке проводят по истечении времени, достаточного для установления показаний термопар.

Рисунок А.5 - Типичное распределение температуры на нагреваемой поверхности (метод А)

Выставленное значение температуры 350 °С.

Максимальное отклонение температуры по всей пластине ±5 °С.

Максимальное отклонение от выставленного значения температуры ±8 °С

Рисунок А.5 - Типичное распределение температуры на нагреваемой поверхности (метод А)

В зависимости от конструкции термопары, измеренная температура поверхности обычно бывает ниже, чем температура поверхности пластины, установленная при регулировке. Эта разница несущественна, и ею можно пренебречь. Существенным является измерение разности температур, а не измерение истинного значения температуры.

ПРИЛОЖЕНИЕ В (обязательное). Конструкция печи с постоянной температурой

ПРИЛОЖЕНИЕ В

(обязательное)

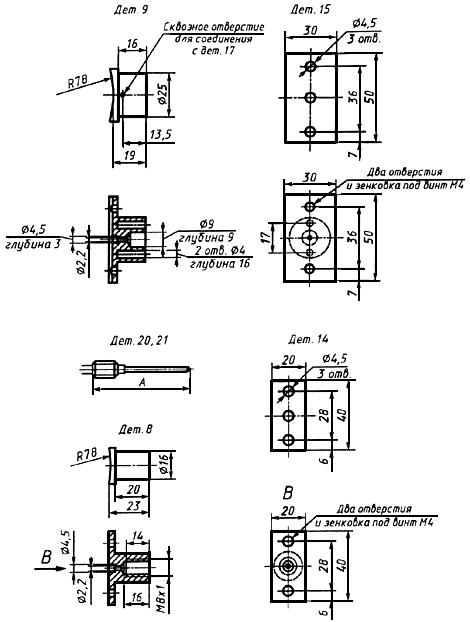

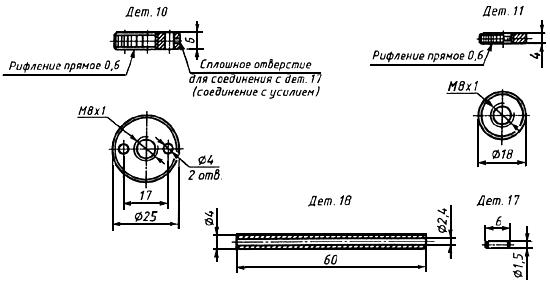

Таблица B.1 - Компоненты установки для испытаний (метод В)

Деталь | Описание | Материал | Размер, мм | Длина/толщина, мм | Кол. |

1 | Кожух печи | Нержавеющая сталь | 0,9, толщина | 228 | 1 |

2 | Верхняя крышка | Минеральное волокно |

| 12 | 1 |

3 | Нижняя крышка | То же |

| 12 | 1 |

4 | Переходник | Стекло | - | - | 1 |

5 | Трубка | Кварц |

| 216 | 1 |

6 | Кольцо | Нержавеющая сталь |

| 8 | 1 |

7 | Шайба | Минеральное волокно |

| 2, толщина | 1 |

8 | Крепление термопары | Нержавеющая сталь | 20х40 | 6 | 1 |

9 | Крепление термопары | То же | 30х50 | 23 | 1 |

10 | Кнопка | " |

| 6 | 1 |

11 | Кнопка | " |

| 6 | 1 |

12 | Шайба | Минеральное волокно |

| 2, толщина | 1 |

13 | Шайба | То же |

| То же | 1 |

14 | Шайба | " | 20х40 | " | 1 |

15 | Шайба | " | 30х50 | " | 1 |

16 | Опорное кольцо | Нержавеющая сталь |

| 4, толщина | 1 |

17 | Штифт | Сталь-серебрянка |

| 6 | 4 |

18 | Втулка | Корунд |

| 60 | 2 |

19 | Резьбовая муфта М4 | - |

| - | 4 |

20 | Термопара | Никсль-хром-алюмель | - | 90 | 1 |

21 | Термопара | То же | - | 126 | 1 |

22 | Винт М4х10 с потайной головкой | Нержавеющая сталь | - | - | 12 |

23 | Гайка М4 с выпуклой головкой | Нержавеющая сталь | - | - | 3 |

24 | Шайба | То же | - | - | 3 |

25 | Зажим | - | - | - | 2 |

26 | Проволока Кантал А | Сплав железа с алюминием, кобальтом и хромом | - | - | Потреб- |

27 | Пружина растяжения | Сталь |

| 12,7 | 2 |

28 | Подставка для печи | Нержавеющая сталь | - | - | 1 |

29 | Крепящее кольцо | То же |

| 28 | 1 |

30 | Держатель пыли | " | - | - | 1 |

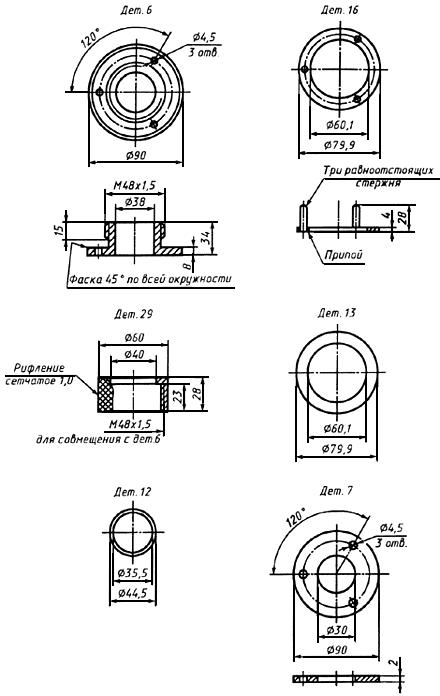

Рисунок B.1 - Узел печи установки для испытаний (метод В)

Изоляция для дет.5: слой глиноземного наполнителя толщиной 5 мм, слой минерального волокна толщиной 25 мм, слой глиноземного наполнителя толщиной 10 мм, остальное - кизельгур.

Подробные сведения о деталях приведены в таблице B.1

Рисунок B.1 - Узел печи установки для испытаний (метод В)

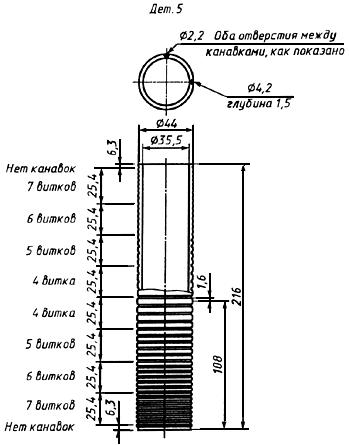

Рисунок В.2 - Кварцевая трубка, дет.5 (метод В)

Кварцевая трубка со спиральной канавкой на внешней поверхности. В канавке размещается нагревательный элемент из проволоки Кантал А с общим сопротивлением 13 Ом.

Рисунок В.2 - Кварцевая трубка, дет.5 (метод В)

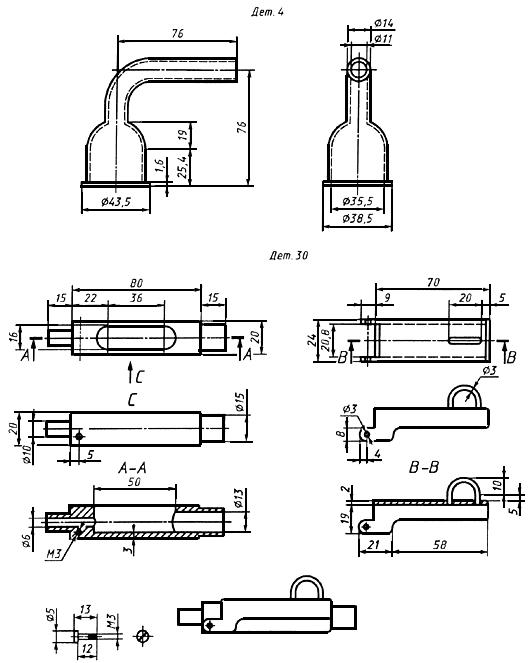

Рисунок В.3 - Стеклянный переходник и держатель пыли (метод В)

Примечание - Крышка должна быть плотно подогнана к корпусу.

Прижим навесных шпилек должен быть отрегулирован.

Рисунок В.3 - Стеклянный переходник и держатель пыли (метод В)

Рисунок В.4 - Бесшовный корпус печи из нержавеющей стали (метод В)

Рисунок В.4 - Бесшовный корпус печи из нержавеющей стали (метод В)

Рисунок В.5 - Верхняя и нижняя крышки (метод В)

Рисунок В.5 - Верхняя и нижняя крышки (метод В)

Рисунок В.6

Рисунок В.6

Рисунок В.7

Рисунок В.7

Рисунок В.8

Рисунок В.8

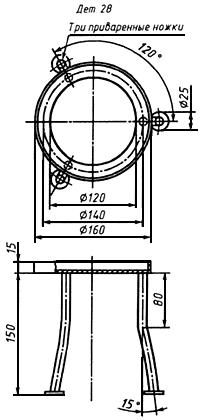

Рисунок В.9 - Подставка для печи

Верхняя круговая секция из нержавеющей стали, ножки из трубы из нержавеющей стали наружным диаметром 10 мм, приваренные наконечники ножек диаметром 25 мм из нержавеющей стали.

Рисунок В.9 - Подставка для печи

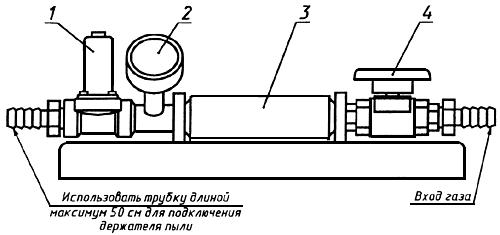

Рисунок В.10 - Система распыления пыли (метод В)

1 - электромагнитный клапан диаметром 10 мм; 2 - манометр с ценой деления до 0,02 бар;

3 - газовый баллон вместимостью 500 см; 4 - шаровой клапан диаметром 6 мм

Рисунок В.10 - Система распыления пыли (метод В)

ПРИЛОЖЕНИЕ С (справочное). Нормативные ссылки

ПРИЛОЖЕНИЕ С

(справочное)

ГОСТ 12.1.044-89 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 22226-76 Ликоподий. Технические условия

ИСО 565 (1990) Испытательные сита. Металлические тканые сетки, перфорированные металлические пластинки и электроформованные листы. Номинальные размеры отверстий*

_______________

* Международный стандарт ИСО 565 (1990) и его перевод находятся во Всероссийском научно-исследовательском институте классификации, терминологии и информации по стандартизации и качеству (ВНИИКИ) Госстандарта России.

Адрес: 103001, Москва, Гранатный пер., 4.