ГОСТ Р МЭК 61241-1-1-99

Группа Е09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Электрооборудование, применяемое в зонах, опасных

по воспламенению горючей пыли

Часть 1

ЭЛЕКТРООБОРУДОВАНИЕ, ЗАЩИЩЕННОЕ ОБОЛОЧКАМИ И

ОГРАНИЧЕНИЕМ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ

Раздел 1

Технические требования

Electrical apparatus for use in the presence of combustible dust.

Part 1-1. Electrical apparatus protected by enclosures and

surface temperature limitation.

Specification for apparatus

ОКС 29.260.20

ОКСТУ 3402

Дата введения 2001-01-01

Предисловие

1 РАЗРАБОТАН ГП "ВНИИФТРИ"

ВНЕСЕН Техническим комитетом по стандартизации ТК 403 "Взрывозащищенное и рудничное электрооборудование"

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 27 декабря 1999 г. N 710-ст

3 Настоящий стандарт содержит полный аутентичный текст международного стандарта МЭК 61241-1-1 (1999-06), издание 2.0 "Электрооборудование, применяемое в зонах, опасных по воспламенению горючей пыли. Часть 1. Электрооборудование, защищенное оболочками и ограничением температуры поверхности. Раздел 1. Технические требования"

4 ВВЕДЕН ВПЕРВЫЕ

Введение

Введение

Настоящий стандарт является частным стандартом в составе государственных стандартов, разработанных на основе применения требований комплекса международных стандартов МЭК 61241 к электрооборудованию, используемому в зонах, опасных по воспламенению горючей пыли, подготовленных и принятых ТК 31 МЭК "Электрооборудование для взрывоопасных газовых сред".

Разработанные международные стандарты МЭК 61241 впервые нормативно закрепляют требования, выполнение которых обеспечивает безопасную эксплуатацию электрооборудования в зонах, опасных по воспламенению горючей пыли.

Горючая пыль может воспламеняться при эксплуатации электрооборудования, если:

- температура поверхности электрооборудования превышает температуру самовоспламенения пыли. Температура самовоспламенения зависит от свойств пыли (находится ли пыль в облаке или в слое, от его толщины) и от геометрии источника тепла;

- эксплуатация электрооборудования сопровождается возникновением электрической дуги или искрением электрических частей оборудования, таких как выключатели, контакты, коммутаторы, щетки и т.п., или разрядом накопившегося электростатического заряда, или излучением энергии (например, электромагнитного излучения);

- при эксплуатации оборудования происходит механическое или фрикционное искрение.

Комплексом стандартов ГОСТ Р МЭК 61241 для предупреждения опасности воспламенения пыли предусмотрены защитные меры, основными из которых являются:

- температуры поверхностей, на которых может осаждаться пыль или которые могут контактировать с облаком пыли, должны быть ниже максимально допустимой температуры поверхности по ГОСТ Р МЭК 61241-1-2;

- любые искрящие части или детали, имеющие температуру выше температуры самовоспламенения пыли, должны находиться в оболочке, которая предотвращает доступ пыли, или мощность электрических цепей должна быть ограничена таким образом, чтобы избежать дугового разряда, искрения и температур, приводящих к воспламенению горючей пыли;

- исключение любых других источников воспламенения.

Применение настоящего стандарта не освобождает от ответственности за несоблюдение требований безопасности, изложенных в других законодательных актах Российской Федерации.

Стандарт не распространяется на электрооборудование, применяемое при наличии пыли взрывчатых и радиоактивных веществ.

Номера разделов, пунктов, таблиц, рисунков соответствуют приведенным в МЭК 61241-1-1-99.

1 Область применения

Настоящий стандарт устанавливает требования к проектированию, конструкции и испытаниям электрооборудования, защищенного оболочками и ограничением температуры поверхности, предназначенного для эксплуатации в зонах, опасных по воспламенению горючей пыли.

Примечание - ГОСТ Р МЭК 61241-1-2 устанавливает требования по выбору, установке и эксплуатации электрооборудования, предназначенного для эксплуатации в зонах, опасных по воспламенению горючей пыли. К такому электрооборудованию могут также предъявляться дополнительные требования, приведенные в стандартах на взрывозащищенное электрооборудование, например ГОСТ Р 51330.0.

Защита от воспламенения горючей пыли основана на ограничении доступа пыли к электрооборудованию посредством использования пыленепроницаемых или пылезащитных оболочек и на ограничении максимальной температуры поверхности оболочки и тех поверхностей электрооборудования или их частей, которые могут находиться в контакте с пылью.

Применение электрооборудования в средах, которые могут содержать одновременно взрывоопасный газ и горючую пыль, требует дополнительных мер по обеспечению безопасности.

Если электрооборудование подвергается дополнительным воздействиям окружающей среды, например воды, повышенной влажности и коррозии, используемые способы защиты от этих воздействий не должны неблагоприятно влиять на целостность оболочки.

Принципы настоящего стандарта применимы также в случае возникновения опасности.

Требования настоящего стандарта применимы также в случае возникновения опасности воспламенения или взрыва горючих волокон или быстроиспаряющихся частиц.

Настоящий стандарт не распространяется на электрооборудование, эксплуатируемое при наличии пыли взрывчатых веществ, которые не требуют атмосферного кислорода для горения, или пыли пирофорных веществ. Стандарт не распространяется на электрооборудование, предназначенное для использования в шахтах, а также в наземных шахтных установках, в которых существует опасность воспламенения или взрыва из-за присутствия гремучего газа и/или горючей пыли.

Настоящий стандарт не рассматривает опасность из-за выделения пылью огнеопасного или токсичного газа. Стандарт не распространяется на взрывозащиту других видов, кроме защиты оболочками и ограничением температуры поверхности.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на стандарты, перечень которых приведен в приложении А.

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями.

3.1 пыль: По 2.4 ГОСТ Р МЭК 61241-3.

Примечание - Пыль - диспергированные твердые вещества и материалы с частицами размером менее 850 мкм (по ГОСТ 12.1.044).

3.2 горючая пыль: Пыль, волокна или летучие частицы, которые могут гореть или тлеть в воздухе и образовывать взрывоопасные смеси с воздухом при атмосферном давлении и нормальных температурах

3.3 электропроводящая пыль: Пыль с удельным электрическим сопротивлением не более 10Oм·м.

3.4 взрывоопасная пылевоздушная смесь: Смесь горючих веществ в виде пыли или волокон с воздухом при нормальных атмосферных условиях, в которой после воспламенения горение распространяется по всей смеси.

3.5 температура самовоспламенения слоя пыли: Наименьшая температура горячей поверхности, при которой происходит самовоспламенение слоя пыли заданной толщины на этой поверхности.

3.6 температура самовоспламенения пылевоздушной смеси: Наименьшая температура горячей внутренней стенки печи, при которой происходит воспламенение находящейся в ней пылевоздушной смеси.

3.7 защита от воспламенения пыли (DIP): Все необходимые меры, указанные в настоящем стандарте, применяемые в электрооборудовании для избежания воспламенения слоя или облака пыли (например, защита от проникновения пыли и ограничение температуры поверхности).

3.8 пыленепроницаемая оболочка: Оболочка, полностью предотвращающая доступ пыли.

3.9 пылезащитная оболочка: Оболочка, через которую пыль поступает в количествах, не достаточных для нарушения безопасного режима работы оборудования. Пыль не накапливается внутри оболочки и не может повлечь опасность воспламенения.

3.10 максимальная температура поверхности: Самая высокая температура любой части поверхности электрооборудования, которая достигается во время испытания при отсутствии или наличии слоя пыли.

3.11 максимально допустимая температура поверхности: Самая высокая температура поверхности электрооборудования, которая допускается при его эксплуатации без риска воспламенения пыли. Максимально допустимая температура поверхности будет зависеть от типа пыли, ее состояния (облако или слой и его толщина) и условий применения (раздел 6 ГОСТ Р МЭК 61241-1-2).

3.12 зона: По 2.1 ГОСТ Р МЭК 61241-3.

3.13 зона класса 20: По 2.11 ГОСТ Р МЭК 61241-3.

3.14 зона класса 21: По 2.12 ГОСТ Р МЭК 61241-3.

3.15 зона класса 22: По 2.13 ГОСТ Р МЭК 61241-3.

4 Конструкция

4.1 Электрооборудование, применяемое в зонах, опасных по воспламенению горючей пыли, должно отвечать требованиям настоящего стандарта.

Примечание - Если электрооборудование должно применяться в особо неблагоприятных условиях эксплуатации (например, нерегулярное обслуживание, воздействие влажности, изменение температуры окружающей среды, воздействие химических веществ, коррозия), эти условия должны быть определены изготовителем и в данном стандарте не устанавливаются.

4.2 На крышках оболочек электрооборудования, используемого в зонах класса 20 или 21, должна быть следующая или эквивалентная ей предупреждающая надпись:

"ЖДАТЬ х мин ПОСЛЕ ОТКЛЮЧЕНИЯ ОТ СЕТИ",

где х - количество минут требуемой задержки, если эти крышки могут быть открыты быстрее, чем требуется:

- для разрядки находящихся в оболочке конденсаторов, заряженных при напряжении 200 В или выше до значения остаточной энергии 0,2 мДж, или

- для охлаждения поверхности находящихся в оболочке нагретых частей до температуры ниже, чем предельная температура, установленная для температурного класса электрооборудования. Электрооборудование может иметь другую предупреждающую надпись:

"НЕ ОТКРЫВАТЬ ПРИ НАЛИЧИИ ВЗРЫВООПАСНОЙ ПЫЛЕВОЗДУШНОЙ СМЕСИ".

4.3 Если в электрооборудовании используются другие средства защиты от неблагоприятного воздействия окружающей среды, например защита от воздействия воды, коррозии и пр., используемые средства и методы не должны нарушать целостность оболочки.

5 Материал оболочки

5.1 Оболочки и их части из неметаллических материалов

В настоящем разделе приведены требования к оболочкам и их частям из неметаллических материалов, от которых зависит вид защиты. Дополнительно в 20.4.7 приведены требования к испытаниям оболочек, используемых в зонах класса 20 или 21.

5.1.1 Изготовитель должен представить документы, содержащие сведения о материале и технологическом процессе изготовления оболочки или ее частей.

5.1.2 Спецификация на пластмассовые материалы должна содержать:

a) наименование изготовителя;

b) точное и полное указание материала, включая его цвет, процентное содержание наполнителей или других добавок;

c) возможную обработку поверхности, такую как покрытие лаком и т.п.;

d) температурный индекс TI, соответствующий точке 20000 ч на графике теплостойкости, без потери прочности при изгибе более чем на 50%, определенный согласно МЭК 60216-1 [1], ГОСТ 27710 и ИСО 178 [2]. Если во время испытания материал не разрушится, температурный индекс должен быть определен как предел прочности при растяжении по ИСО 527 [3] с испытательными образцами типа 1.

Данные, определяющие вышеуказанные характеристики, должны быть представлены изготовителем пластмассового материала.

5.1.3 Испытания материала оболочки на соответствие указанным требованиям не проводят.

5.1.4 Теплостойкость

5.1.4.1 Пластмассовые материалы должны иметь температурный индекс TI, соответствующий точке 20000 ч, по крайней мере на 20 °С больше, чем температура самой нагретой точки оболочки или ее части (20.4.7.1), с учетом максимальной температуры окружающей среды в процессе эксплуатации.

5.1.4.2 Теплостойкость к повышенной и пониженной температуре оболочек или ее частей из пластмассовых материалов должна соответствовать 20.4.7.3 и 20.4.7.4.

5.1.5 Электростатические заряды на оболочках или ее частях из пластмассового материала, предназначенных при использовании в зоне класса 20 или 21

5.1.5.1 Нижеследующие требования относятся только к пластмассовым оболочкам, их частям, а также к другим доступным пластмассовым частям переносного и стационарного электрооборудования, поверхности которого могут протираться или подвергаться чистке на месте.

5.1.5.2 Оболочки из пластмассового материала, имеющие площадь поверхности больше чем 100 см, должны быть сконструированы так, чтобы при нормальных условиях эксплуатации электрооборудования и чистки не возникала опасность воспламенения из-за электростатических зарядов.

5.1.5.3 В оболочках должны использоваться пластмассовые материалы, удовлетворяющие одной или нескольким из следующих характеристик:

- сопротивление изоляции - до 10 Ом включ. (сопротивление к электростатическому разряду через изоляцию или вдоль поверхности изоляции, измеренное в соответствии с ГОСТ Р 50499, с использованием кольцевого электрода с эффективной площадью 20 см

);

- напряжение пробоя - до 4 кВ включ. (измеренное по ГОСТ 6433.3);

- толщина внешней изоляции на металлических частях - св. 8 мм. (Внешние слои пластмассы, равные или больше 8 мм, на металлических частях типа измерительных зондов или подобных компонентов, которые предотвращают возникновение кистевых разрядов. При оценке минимальной толщины изоляции необходимо учитывать любой возможный износ в условиях нормальной эксплуатации).

5.1.5.4 Если конструкция не позволяет избежать опасности воспламенения от электростатических разрядов, должна быть предупреждающая надпись с указанием мер безопасности, которые следует соблюдать в процессе эксплуатации.

Примечание - При выборе электрических изоляционных материалов должна учитываться величина минимального сопротивления изоляции, чтобы избежать опасности, возникающей при касании открытых пластмассовых частей, контактирующих с металлическими частями, находящимися под напряжением.

5.2 Оболочки, содержащие легкие металлы

5.2.1 Материалы, используемые в конструкции оболочек электрооборудования, применяемого в зонах, опасных по воспламенению пыли, не должны содержать по массе более 6% суммарного количества магния и титана.

5.2.2 Допускается изготавливать в оболочках резьбовые отверстия для крепежных деталей, закрепляющих крышки, которые могут открываться в процессе эксплуатации для регулирования, осмотра и других операций при условии, что параметры резьбы совместимы с материалом оболочки.

6 Запорные средства

6.1 Детали, необходимые для обеспечения вида защиты или используемые для предотвращения доступа к неизолированным электрическим частям, должны удаляться только при помощи инструмента.

6.2 Резьбовые отверстия запорных средств в крышках из пластмассы или сплава легких металлов, которые могут открываться в процессе эксплуатации для регулирования, осмотра и других операций, должны соответствовать требованиям 5.2.2.

7 Блокировочные устройства

Блокировочные устройства, используемые для обеспечения вида защиты, должны быть сконструированы так, чтобы эффективность их действия при эксплуатации не могла быть нарушена с помощью инструментов, например отвертки или плоскогубцев.

8 Втулки

8.1 Втулки в оболочках, используемые как средства соединения, к которым может быть приложен вращающий момент после подсоединения или сборки соединения, должны быть установлены таким образом, чтобы все их части были защищены от проворачивания.

8.2 Втулки в оболочках, используемых в зоне класса 20 или 21, должны быть испытаны крутящим моментом в соответствии с 20.4.4.

9 Материалы для цементирования (склеивания, заливки)

9.1 Документация по 20.2, представленная изготовителем, должна свидетельствовать, что материалы, используемые для цементирования, от которых зависит безопасность в заданных условиях эксплуатации, имеют теплостойкость, удовлетворяющую минимальным и максимальным температурам, которым они могут быть подвергнуты, в соответствии с классом электрооборудования.

9.2 Теплостойкость материалов для цементирования считают удовлетворяющей температурному классу, если предельные значения температуры для материала ниже или равны самой низкой рабочей температуре и по крайней мере на 20 °С выше максимальной температуры, которая может быть достигнута в процессе эксплуатации.

Примечание - Если соединение подвергается другим неблагоприятным условиям эксплуатации, соответствующие меры защиты должны быть согласованы между пользователем и изготовителем.

9.3 Испытание на проверку соответствия характеристик материала техническим требованиям, упомянутым в 9.1, не проводят.

10 Средства и отсеки для соединений

10.1 Электрооборудование, предназначенное для подключения к внешним электрическим цепям, должно иметь средства соединения за исключением случаев, когда электрооборудование изготовлено с кабелем или постоянно соединено с ним. Электрооборудование с присоединенными кабелями должно быть отмечено символом X, указывающим на необходимость присоединения свободного конца кабеля к внешним цепям.

10.2 Отсеки для соединений и отверстия в них для доступа должны иметь размеры, позволяющие легко присоединять проводники.

10.3 Отсеки для соединений должны быть сконструированы так, чтобы после подключения проводников пути утечки и зазоры отвечали требованиям стандарта на соответствующее электрооборудование.

11 Средства подключения заземляющих или выравнивающих проводников

11.1 Средства подключения заземляющего или выравнивающего (эквипотенциального) проводников должны быть размещены внутри отсека для присоединения электрооборудования к внешним цепям или вблизи таких средств соединения.

11.2 Электрооборудование с металлической оболочкой должно иметь дополнительное внешнее средство подключения заземляющего или выравнивающего (эквипотенциального) проводников. Это внешнее средство подключения должно иметь электрический контакт со средствами, указанными в 11.1. Для электрооборудования, предназначенного для перемещения во включенном состоянии и снабженного кабелем, который включает заземляющий или выравнивающий (эквипотенциальный) проводники, внешние средства подключения не требуются.

Примечание - Выражение "электрический контакт" не обязательно предусматривает использование провода.

11.3 Для электрооборудования, не требующего заземления (или эквипотенциального проводника), например имеющего двойную или усиленную изоляцию, или для которого дополнительное заземление не является необходимым, ни внутренние, ни внешние средства подключения заземляющих или выравнивающих проводников не требуются.

11.4 Средство подключения заземляющих или выравнивающих (эквипотенциальных) проводников должно обеспечить эффективное подключение по крайней мере одного проводника с площадью поперечного сечения, указанной в таблице 1.

11.5 Средства подключения заземляющих или выравнивающих (эквипотенциальных) проводников снаружи электрооборудования, кроме вышеизложенных требований, должны обеспечить эффективное присоединение проводника сечением по крайней мере 4 мм.

11.6 Средства подключения должны быть эффективно защищены от коррозии. Их конструкция должна обеспечивать защиту от ослабления, скручивания и необходимое контактное давление.

Таблица 1 - Минимальная площадь поперечного сечения защитных проводников

В квадратных миллиметрах

Площадь поперечного сечения фазовых проводов установки | Минимальная площадь поперечного сечения соответствующего защитного проводника |

S | S |

16 <S | 16 |

S >35 | 0,5S |

11.7 На контактное давление в электрических соединениях не должны влиять в процессе эксплуатации изменения размера изоляционных материалов, связанные с изменениями температуры или влажности и т.п.

11.8 Должны быть приняты особые меры предосторожности, если одна из частей контакта состоит из материала, содержащего легкий металл. Одним из решений может служить использование промежуточной части, изготовленной из стали.

12 Кабельные и трубные вводы

12.1 В документах по 20.2, представленных изготовителем, должны быть указаны вводы, предназначенные для использования с кабелем или трубопроводом, их размещение на электрооборудовании и максимально разрешенный размер.

12.2 Кабельные и трубные вводы должны быть сконструированы и установлены так, чтобы они не изменяли характеристики вида защиты электрооборудования, на котором они установлены. Это относится ко всем размерам кабеля, указанным изготовителем, которые допустимы к применению с данными кабельным вводом.

12.3 Кабельные и трубные вводы могут составлять неразъемную часть электрооборудования, то есть их главный элемент или его часть составляет неотделимую часть оболочки оборудования. В таких случаях вводы должны быть проверены и испытаны вместе с оборудованием.

Примечание - Кабельные и трубные вводы, которые могут быть отделены от оборудования, но поставляются вместе с ним, обычно проверяют отдельно от оборудования, но могут быть проверены вместе с оборудованием, если так требует изготовитель оборудования.

12.4 Если конструкция кабельного ввода такова, что скручивание кабеля может передаваться соединениям, то должно быть установлено устройство, предотвращающее вращение.

12.5 Ввод провода или кабельный ввод, ввинчиваемый в резьбовое отверстие или фиксированный в простом отверстии, должен устанавливаться:

- в стенке оболочки или

- в пластине адаптера, сконструированного для крепления в оболочке или на ее стенках, или

- в специальном отделении, встроенном или прикрепленном к оболочке.

12.6 Заглушки, закрывающие неиспользуемые отверстия в стенках электрооборудования, или отверстия, не оснащенные кабельными или трубными вводами, должны вместе со стенкой оболочки электрооборудования удовлетворять требованиям вида защиты. Средства, обеспечивающие эти требования, должны быть такими, чтобы заглушка могла удаляться только при помощи инструмента.

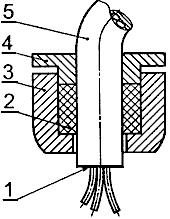

12.7 Если температура в месте кабельного или трубного ввода может превысить 70 °С, или в месте ответвления провода может превысить 80 °С, на внешней стороне оболочки электрооборудования должна быть нанесена надпись для руководства при выборе кабеля или электропроводки в трубопроводе с такими характеристиками, чтобы номинальная температура кабеля не превышала вышеуказанные (рисунок 1).

Рисунок 1 - Места ввода и перехода кабеля

1 - место перехода проводов;

2 - уплотняющие кольца;

3 - корпус кабельного ввода;

4 - зажимное кольцо с кольцевым ободком; 5 - кабель

Рисунок 1 - Места ввода и перехода кабеля

13 Дополнительные требования к электрооборудованию исполнения В для использования в зоне класса 20 или 21

13.1 Соединения

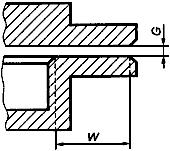

13.1.1 Плоские соединения (рисунок 2) должны иметь минимальную ширину соприкосновения от внутренней поверхности оболочки до внешней и максимально допустимый промежуток между поверхностями в соответствии с таблицей 2.

Таблица 2 - Плоские соединения

В миллиметрах

Минимальная ширина контакта плоского соединения W | 5 | 22 |

Максимально допустимый промежуток между поверхностями плоского соединения G | 0,05 | 0,22 |

Примечание - При ширине соединений от 5 до 22 мм максимальный промежуток может быть увеличен на 0,01 мм на каждый миллиметр увеличения ширины соединения св. 5 мм.

Рисунок 2 - Плоское соединение

Рисунок 2 - Плоское соединение

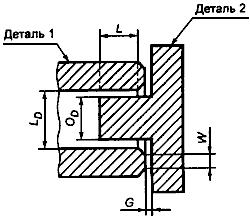

13.1.2 Цилиндрические соединения (рисунок 3), которые имеют осевую L и радиальную W части соприкосновения, каждая из которых должна быть не менее 1,2 мм, могут иметь диаметральные промежутки, как указано для плоских соединений в таблице 2. Радиальная часть W цилиндрического соединения должна иметь максимально допустимый промежуток, как указано для плоских соединений в таблице 2.

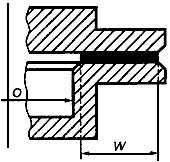

13.1.3 Для соединения с прокладкой (рисунок 4) требования указаны в таблице 3.

Рисунок 3 - Цилиндрическое соединение

Рисунок 3 - Цилиндрическое соединение

Рисунок 4 - Соединение с прокладкой

Рисунок 4 - Соединение с прокладкой

Таблица 3 - Соединения с прокладкой

В миллиметрах

Максимальный размер отверстия 0 | 305 | 915 | Св. 915 |

Требуемая минимальная ширина уплотненного соединения W | 3,0 | 4,8 | 9,5 |

Примечание - Для максимальных размеров отверстия от 305 до 915 мм эффективная ширина уплотненного соединения должна быть увеличена на 0,003 мм на каждый миллиметр увеличения размера отверстия св. 305 мм.

13.2 Рабочие стержни, шпиндели или валы

13.2.1 Электрооборудование, отвечающее требованиям "исполнение DIP B20 или DIP B21" и 20.4.3 настоящего стандарта, должно быть пыленепроницаемым независимо от состояния уплотнений подвижного элемента.

13.2.2 В случае использования уплотнения подвижного элемента электрооборудование должно отвечать требованиям таблиц 4, 5 и подвергаться испытаниям на пыленепроницаемость по 20.4.3 без установки уплотнений подвижного элемента.

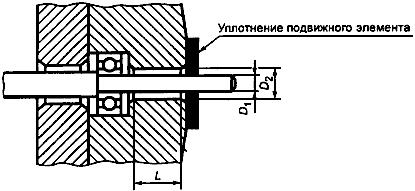

13.2.3 Приводные валы для передачи движения при частотах вращения 100 об/мин и более (рисунок 5) должны отвечать требованиям таблицы 4 по длине соединения от внутренней поверхности корпуса до внешней.

Рисунок 5 - Приводные валы для частоты вращения 100 об/мин и более

Рисунок 5 - Приводные валы для частоты вращения 100 об/мин и более

Таблица 4 - Приводные валы для частоты вращения 100 об/мин и более

В миллиметрах

Минимальная длина соединения приводных валов L | 12,5 | 38,5 |

Максимально допустимый диаметральный промежуток | 0,26 | 0,57 |

Примечания

1 При длинах соединения для приводных валов от 12,5 до 38,5 мм максимальный диаметральный промежуток может быть увеличен на 0,012 мм на каждый миллиметр увеличения длины соединения св. 12,5 мм.

2 Минимальная длина соединения может включать как внутренние, так и внешние части корпуса подшипника.

13.2.4 Рабочие стержни, шпиндели или валы с частотой вращения менее 100 об/мин или с осевым движением должны иметь или резьбовое соединение с тремя полными непрерывными витками, или минимальную длину соединения от внутренней поверхности до внешней поверхности оболочки, как указано в таблице 5.

Таблица 5 - Приводные валы для частоты вращения менее 100 об/мин

В миллиметрах

Минимальная длина соединения для рабочих стержней, шпинделей или валов L | 12,5 | 25,5 |

Максимально возможный диаметральный промежуток | 0,13 | 0,21 |

Примечание - При длинах соединения для рабочих стержней, шпинделей или валов от 12,5 до 25,5 мм максимальный диаметральный промежуток может быть увеличен на 0,006 мм на каждый миллиметр увеличения длины соединения св. 12,5 мм.

13.3 Промежуток в болтовом отверстии

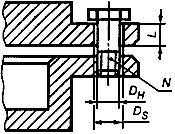

Болты, проходящие через стенку оболочки, должны иметь максимальный диаметральный промежуток между нерезьбовой частью болта N и отверстием в оболочке (![]() ) не более 0,26 мм и длиной соединения L не менее 12,5 мм (рисунок 6).

) не более 0,26 мм и длиной соединения L не менее 12,5 мм (рисунок 6).

Рисунок 6 - Промежуток в болтовом отверстии

Рисунок 6 - Промежуток в болтовом отверстии

14 Вращающиеся электрические машины

14.1 Внешние приводные охлаждающие вентиляторы вращающихся электрических машин должны быть ограждены крышкой, которая не является частью оболочки электрооборудования. Такие вентиляторы и крышки должны отвечать указанным ниже требованиям.

14.2 Вентиляционные отверстия для внешних вентиляторов

Вентиляционные отверстия для внешних вентиляторов вращающихся электрических машин должны обеспечивать степень защиты не ниже:

- IP20 - для входных отверстий;

- IP10 - для выходных отверстий, согласно ГОСТ 17494.

14.3 Для вертикально расположенных вращающихся машин, используемых в зоне класса 20 или 21, не допускается попадание посторонних предметов в вентиляционные отверстия.

14.4 Конструкция и установка устройств вентиляции

Конструкция лопастей вентиляторов, кожухов вентиляторов и вентиляционных решеток должна выдерживать испытания на прочность к удару согласно 20.4.2.1 и 20.4.2.3.

14.5 Зазоры для устройств вентиляции в зоне класса 20 или 21

Зазоры между лопастями вентилятора и его кожухом, решетками вентилятора и их задвижками должны быть не менее 1/100 максимального диаметра лопастей вентилятора за исключением случаев, когда зазоры не должны превышать 5 мм и могут быть уменьшены до 1 мм, если соответствующие детали изготовлены с достаточной точностью и обеспечивается сохранение размеров. Недопустимы зазоры менее 1 мм.

14.6 Материалы для лопастей вентиляторов и их кожухов в зоне класса 20 или 21

14.6.1 Лопасти вентиляторов, их кожухи, вентиляционные решетки и т. д. должны иметь сопротивление электрической изоляции согласно 5.1.5.3 не более 10 Ом.

14.6.2 Теплостойкость пластмассы считают достаточной, если указанная изготовителем материала максимальная рабочая температура превышает температуру, до которой материал может нагреваться в процессе эксплуатации, по крайней мере на 20 °С.

14.6.3 Лопасти вентиляторов, их кожухи, вентиляционные решетки вращающихся электрических машин, изготовленные из материалов, содержащих легкие металлы, не должны содержать по массе больше 6% магния.

15 Коммутационные устройства

15.1 Запрещается применять коммутационные устройства с контактами, находящимися в контакте с огнеопасным диэлектриком.

15.2 Разъединители, конструкция которых не предусматривает их отключение под нагрузкой:

- должны быть блокированы электрически или механически отключающим устройством соответствующей мощности или

- должны иметь предупреждающую надпись около привода разъединителя: "НЕ ОТКЛЮЧАТЬ ПОД НАГРУЗКОЙ".

15.3 Если коммутационное устройство содержит разъединитель, он должен отсоединять все полюса и быть сконструирован так, чтобы положение контактов разъединителя было видимым, или их отключенное положение индицировалось в соответствии с требованиями для разъединителей, согласно ГОСТ 30011.3. Блокировочное устройство между таким разъединителем и крышкой или дверью коммутационного устройства должно позволять открывать данную крышку или дверь только при условии полного отключения контактов разъединителя.

16 Плавкие предохранители

Оболочки, содержащие плавкие предохранители:

- должны иметь блокировку, чтобы установка или удаление заменяемых плавких предохранителей могли выполняться только при отключенном питании и чтобы напряжение не было подано до полного закрытия оболочки, или

- электрооборудование должно иметь предупреждающую надпись: "НЕ ОТКРЫВАТЬ ПОД НАПРЯЖЕНИЕМ".

17 Вилки и розетки

17.1 Вилки и розетки должны соответствовать одному из нижеуказанных требований:

a) должны быть механически или электрически блокированы, или сконструированы так, чтобы они не могли быть разъединены, когда на контактах имеется напряжение, и на контакты не могло быть подано напряжение, когда вилка и розетка разъединены;

b) должны быть скреплены с помощью специальных креплений согласно 9.2 ГОСТ Р 51330.0, и электрооборудование должно иметь предупреждающую надпись: "НЕ РАЗЪЕДИНЯТЬ ПРИ ВКЛЮЧЕННОМ ПИТАНИИ".

17.2 Если соединенные болтами вилки и розетки нельзя отключать от питания перед разъединением, например в случае их соединения с батареей, электрооборудование должно иметь предупреждающую надпись: "РАЗЪЕДИНЯТЬ ТОЛЬКО В БЕЗОПАСНОЙ ЗОНЕ".

17.3 Вилки и розетки для номинальных токов, не превышающих 10 А, и номинальных напряжений, не превышающих 250 В переменного тока или 60 В постоянного тока, могут не отвечать требованиям 17.1, если выполнены все следующие условия:

- розетка, остающаяся под напряжением, является сетевой;

- вилка и розетка снабжены устройством для предупреждения электрической дуги при разделении;

- вилка и розетка остаются пыленепроницаемыми со степенью IP6X на время подавления электрической дуги.

17.4 Не допускается применять вилки и их составные части, остающиеся под напряжением при отсутствии контакта с розеткой.

18 Светильники

18.1 Источник света в светильниках должен быть защищен светопропускающей крышкой, которая может быть оснащена дополнительной защитой, например в виде сетки с площадью ячеек не более 50 мм. Если размеры ячеек превышают 50 мм

, крышку светильника считают незащищенной.

18.2 Светопропускающие крышки должны быть испытаны согласно 20.4.2.1.

18.3 Установка светильников не должна осуществляться с помощью одного винта. Один винт может использоваться только в случае, если он является неотъемлемой частью светильника, например приварен к его оболочке, или если винт с резьбой блокирован специальными средствами против ослабления крепления при повороте светильника.

18.4 За исключением случаев встроенных светильников по ГОСТ Р 51330.10, крышки, закрывающие доступ к ламповому патрону и другим внутренним частям светильников:

a) должны быть блокированы устройством, которое автоматически отсоединяет все контакты лампового патрона, как только начинается открывание крышки, или

b) должны иметь предупреждающую надпись: "НЕ ОТКРЫВАТЬ ПРИ ВКЛЮЧЕННОМ ПИТАНИИ".

18.5 В случае, как указано в 18.4, перечисление а), когда некоторые детали, не относящиеся к ламповому патрону, остаются под напряжением после срабатывания блокирующего устройства, для сведения к минимуму риска взрыва остающиеся под напряжением детали:

- должны быть защищены зазором и путями утечки между фазой и заземлением в соответствии с требованиями ГОСТ Р 51330.8;

- должны быть защищены внутренней дополнительной оболочкой (для источника света это может быть рефлектор), которая защищает части, оставшиеся под напряжением, и обеспечивает степень защиты по крайней мере IP30 согласно ГОСТ 14254, и

- должны иметь на внутренней дополнительной оболочке предупреждающую надпись: "НЕ ОТКРЫВАТЬ ПРИ ВКЛЮЧЕННОМ ПИТАНИИ".

18.6 В зонах, опасных по воспламенению пыли, не допускается использование ламп, содержащих свободный металлический натрий (например, натриевых ламп, работающих при низком давлении, по МЭК 60192 [4]). Могут использоваться натриевые лампы высокого давления (например, по МЭК60662[5]).

19 Головные и ручные светильники

19.1 При эксплуатации электрооборудования, применяемого в зонах, опасных по воспламенению пыли, не допускается утечка электролита.

Примечание - Используемые в лампах материалы, которые могут подвергаться воздействию электролита, должны быть химически стойкими к нему.

19.2 Если источник света и источник питания размещены в отдельных оболочках, которые соединены электрическим кабелем, кабельные вводы и соединительный кабель должны быть проверены на соответствие требованиям разделов 24 или 25.

20 Проверки и испытания

20.1 Общие положения

20.1.1 Проверки и испытания проводят для установления соответствия образца электрооборудования требованиям настоящего стандарта.

20.1.2 В таблице 6 приведена программа испытаний с указанием организации, ответственной за проведение испытания.

Таблица 6 - Программа испытаний электрооборудования

|

| Электрооборудование, применяемое в зонах классов | |

20 или 21 | 22 | ||

Проверка документов | 20.2 | TS | MF или TS |

Соответствие типового образца или модели электрооборудования документации | 20.3 | TS | MF или TS |

Испытания | 20.4 | ||

Общие положения | 20.4.1 | TS | MF или TS |

Механические испытания | 20.4.2 | ||

Испытания на прочность к удару | 20.4.2.1 | TS | RAS |

Испытание сбрасыванием | 20.4.2.2 | TS | RAS |

Требуемые результаты | 20.4.2.3 | TS | RAS |

Испытания оболочек на пыленепроницаемость | 20.4.3 | TS | MF или TS |

Испытание крутящим моментом проходных изоляторов | 20.4.4 | TS | N/A |

Тепловые испытания | 20.4.5 | TS | MF или TS |

Испытания тепловым ударом | 20.4.6 | TS | MF или TS |

Испытания неметаллических оболочек или их частей | 20.4.7 | TS | N/A |

Типовые проверки и испытания | 21 | MF | MF |

Ответственность изготовителя | 22 | MF | MF |

Проверка и испытания измененного или отремонтированного электрооборудования | 23 | TS | MF или TS |

Испытания зажимов для небронированных и кабелей в оплетке | 24 | TS | MF или TS |

Испытания зажимов для бронированных кабелей | 25 | TS | MF или TS |

| |||

20.2 Проверка документов

20.2.1 Документы, представленные изготовителем, должны быть проверены на полноту и правильность выполнения технических требований, обеспечивающих безопасность электрооборудования.

20.2.2 Должно быть проверено соответствие конструкции электрооборудования требованиям настоящего стандарта и соответствующих стандартов на взрывозащищенное электрооборудование.

20.3 Соответствие типового образца или модели электрооборудования документации

Типовой образец электрооборудования, представленный для испытаний, должен соответствовать документации изготовителя, упомянутой выше.

20.4 Испытания

20.4.10бщие положения

Образец электрооборудования должен быть испытан в соответствии с требованиями настоящего стандарта.

Допускается не проводить испытания, которые проводились ранее и имеют документальное подтверждение. Отчет об этих испытаниях должен прилагаться.

Допускается не проводить испытания, которые были выполнены на составной части электрооборудования.

Если требуются испытания третьей стороной, то они должны быть выполнены или в лаборатории испытательной организации, или, по согласованию между испытательной организацией и изготовителем, в другом месте, например на заводе-изготовителе, но обязательно под контролем испытательной организации.

Каждое испытание необходимо проводить в конфигурации электрооборудования, которая считается наиболее неблагоприятной.

20.4.2 Механические испытания

20.4.2.1 Испытание на прочность к удару для оболочек, применяемых в зонах класса 20 или 21

Электрооборудование должно быть испытано воздействием удара бойка массой 1 кг, падающего вертикально с высоты . Высоту устанавливают в зависимости от энергии удара

, приведенной в таблице 7 для конкретной детали электрооборудования (

![]() , где

, где - высота, м;

- энергия удара, Дж). Боек должен быть изготовлен из закаленной стали в форме полусферы диаметром 25 мм.

Состояние поверхности бойка должно быть проверено визуально перед каждым испытанием.

Испытание на прочность к удару проводят на электрооборудовании, которое полностью собрано и готово к эксплуатации. Однако если это невозможно (например, для светопропускающих частей), испытанию подвергают соответствующие части оборудования, установленные в конструкции, моделирующей оборудование. Испытания отдельно взятой оболочки может быть проведено только после консультаций между изготовителем и испытательной организацией.

Испытание светопропускающих частей, изготовленных из стекла, должно быть проведено на трех образцах, каждый из которых должен быть испытан только в одной точке. В остальных случаях испытанию подвергают два образца, в двух разных точках на каждом образце.

Точками воздействия удара должны быть места, определенные испытательной организацией как самые уязвимые. При испытании электрооборудование должно быть установлено на стальном основании так, чтобы направление воздействия удара было перпендикулярно к проверяемой плоской поверхности или к касательной криволинейной поверхности в точке удара. Основание должно иметь массу не менее 20 кг и быть жестко закреплено или встроено в фундамент (например, бетонный).

Таблица 7 - Испытания на прочность к удару

Степень механической прочности к удару | ||

Испытуемая часть | Высокая | Низкая |

Энергия удара, Дж | ||

1 Защитные устройства, защитные крышки, крышки вентилятора, входы кабелепровода | 7 | 4 |

2 Оболочки из пластмассы | 7 | 4 |

3 Оболочки из легкого или литого металла | 7 | 4 |

4 Оболочки из материалов, не включенных в раздел 5, со стенкой толщиной менее 1 мм | 7 | 4 |

5 Светопропускающие части без защиты | 4 | 2 |

6 Светопропускающие части с защитой (испытанные без защиты) | 2 | 1 |

Если электрооборудование было испытано на удар низкими энергиями, оно должно маркироваться символом Х согласно 26.2.2.1 или 26.2.3.1.

Испытания проводят, как правило, при температуре окружающей среды (20±5) °С, за исключением случаев, когда в пределах температурного диапазона, соответствующего нормальному режиму работы, прочность материала к удару уменьшается при понижении температуры. В таких случаях испытание проводят при самой низкой температуре в пределах указанного температурного диапазона.

Если электрооборудование имеет оболочку или ее часть из пластмассы, включая крышки и вентиляционные решетки во вращающихся электрических машинах, испытание проводят при максимальных и минимальных значениях температуры согласно 20.4.7.1.

20.4.2.2 Испытание сбрасыванием для оболочек, применяемых в зонах класса 20 или 21

Переносное электрооборудование, кроме испытаний на прочность к удару согласно 20.4.2.1, подвергают четырехкратному испытанию сбрасыванием с высоты 1 м на горизонтальную бетонную поверхность. Ориентацию образца при испытании сбрасыванием выбирает испытательная лаборатория.

Испытания электрооборудования с оболочкой из непластмассового материала проводят, как правило, при температуре (20±5) °С, за исключением случаев, когда в пределах температурного диапазона, соответствующего нормальному режиму работы, при более низких температурах уменьшается прочность к удару материала оболочки. В таких случаях испытание проводят при самой низкой температуре в пределах указанного температурного диапазона.

Для электрооборудования с оболочками или их частями из пластмассы испытания проводят при более низкой температуре окружающей среды согласно 20.4.7.1.

20.4.2.3 Требуемые результаты

Испытания на прочность к удару и испытания сбрасыванием с высоты не должны приводить к повреждениям, нарушающим вид защиты электрооборудования.

Внешние повреждения, повреждения охлаждающих пластин или других подобных частей электрооборудования и небольшие насечки не принимают в расчет.

Внешние крышки и вентиляционные решетки не должны иметь смещений или деформаций, вызывающих трение движущихся частей.

20.4.3 Испытания оболочек на пыленепроницаемость

20.4.3.1 Общие положения

В зависимости от условий окружающей среды (таких, как класс зоны и электропроводность пыли) приняты два уровня защиты от пыли: пыленепроницаемые и пылезащитные оболочки.

Примечание - Выбор требуемого уровня защиты от пыли осуществляется по ГОСТ РМЭК 61241-1-2.

Для испытаний допускается использовать негорючую пыль. Однако, делая выводы на основании испытаний, необходимо учитывать эффекты, обусловленные присутствием горючей пыли.

При работе с горючей пылью должны выполняться меры предосторожности по усмотрению конкретных ответственных или других лиц, имеющих отношение к проведению испытаний.

20.4.3.2 Пыленепроницаемое электрооборудование исполнения А

Оболочки должны иметь степени защиты IP6X, как указано в ГОСТ 14254, исключая вращающиеся электрические машины, которые должны быть испытаны в условиях, требуемых для первой цифры 5 в ГОСТ 17494, и при критериях приемки, требуемых для первой цифры 6 в ГОСТ 14254.

20.4.3.3 Пылезащищенное электрооборудование исполнения А

Оболочки должны удовлетворять испытаниям и критериям приемки для степени защиты IP5X в соответствии с ГОСТ 14254 и ГОСТ 17494 для вращающихся электрических машин.

20.4.3.4 Пыленепроницаемое электрооборудование исполнения

В 20.4.3.4.1 Испытание циклическим изменением температуры

a) Электрооборудование должно быть установлено в испытательной камере с размерами, достаточными для свободной циркуляции пылевоздушной смеси вокруг образца во время испытания. Циркуляция соответствующей пылевоздушной смеси обеспечивается с помощью вспомогательного оборудования, и смесь должна постоянно поступать в камеру в течение всего испытания.

Размер частиц пыли должен быть таким, чтобы все 100% частиц проходили через сито с размером ячеек 0,15 мм и 22% частиц проходили через сито с размером ячеек 0,075 мм.

b) При проведении испытания электрооборудование должно работать при номинальной нагрузке до тех пор, пока будет достигнута максимальная температура, затем выключено на время, пока не охладится до комнатной температуры. Количество циклов нагревания и охлаждения должно быть равно по меньшей мере шести, продолжительность испытаний - не менее 30 ч.

Примечания

1 Помимо работы при номинальной нагрузке, максимальная температура при работе оборудования может быть достигнута другими средствами. Для оболочки, не содержащей значительно нагреваемых элементов, такой как соединительная коробка с встроенным в него выключателем, эффект изменения барометрического давления внутри оболочки может приводить к появлению желаемого эффекта "дыхания" оболочки.

2 Нагревание камеры до 40 °С, поддержание данной температуры примерно в течение 1 ч, последующее охлаждение камеры до 20 °С и поддержание этой температуры в течение 1 ч является эквивалентным методом воспроизведения изменений барометрического давления внутри оболочки.

Когда требуемое количество циклов нагревания и охлаждения выполнено, оборудование, создающее пылевоздушную смесь, отключают и накопившуюся пыль осторожно удаляют с внешних поверхностей оболочек при помощи щетки, протирания или смахивания. Пыль необходимо удалять осторожно, чтобы избежать дополнительного попадания ее в оболочку.

Не допускается удаление пыли при помощи воздушной струи или пылесосом (вакуумная чистка). Оболочку открывают и исследуют на проникновение пыли, даже если пыль присутствует в малом количестве.

20.4.3.4.2 Критерии приемки

Пыль не должна быть визуально обнаружена в оболочке. Пыль в соединениях не считают неисправностью.

20.4.3.4.3 Проверка соединений

Оборудование должно быть проверено на соответствие соединений требованиям раздела 13.

20.4.3.5 Пылезащищенное электрооборудование исполнения В

Испытание циклическим изменением температуры

Испытания должны быть проведены в соответствии с 4.2.3.4, но количество циклов нагревания и охлаждения должно быть не менее двух, и продолжительность испытаний должна быть не менее 10 ч.

Критерий приемки

Пыль не должна быть визуально обнаружена в оболочке. Пыль в соединениях не считают неисправностью.

20.4.4 Испытание крутящим моментом проходных изоляторов в оболочках, применяемых в зоне класса 20 или 21

Проходные изоляторы, используемые в качестве средств соединения и подвергаемые крутящему моменту в процессе соединения или разъединения проводов, должны быть проверены на крутящий момент.

Проходной изолятор и его стержень после установки не должны проворачиваться, когда к стержню прикладывают крутящий момент, указанный в таблице 8.

Таблица 8 - Крутящий момент, который должен быть приложен к проходному изолятору

Диаметр стержня | Крутящий момент, Н·м |

М4 | 2,0 |

М5 | 3,2 |

М6 | 5,0 |

М8 | 10,0 |

М10 | 16,0 |

М12 | 25,0 |

М16 | 50,0 |

М20 | 85,0 |

М24 | 130,0 |

| |

20.4.5 Тепловые испытания

20.4.5.1 Измерение температуры

Тепловые испытания должны быть проведены при включенном электрооборудовании, окружающей температуре от 10 до 40 °С и наиболее неблагоприятном напряжении питания в пределах 90-110% номинального значения, кроме случаев, предписывающих другие допустимые отклонения.

Испытания должны быть проведены при самых неблагоприятных условиях, включая перегрузки и признанные аварийные ситуации, которые могут быть указаны в стандарте, регламентирующем специфические требования к электрооборудованию. Неблагоприятные условия могут также возникать в результате использования электрооборудования с питанием от преобразователя, частого включения и т.п.

Измерение температуры поверхности проводят на электрооборудовании, установленном в нормальное рабочее положение.

Для электрооборудования, которое используют в различных положениях, температуру измеряют для каждого положения, и учитывают самую высокую температуру. Если температуру измеряют только для определенных положений, это должно быть отражено в протоколе испытаний, и на электрооборудование должна быть нанесена соответствующая маркировка.

Средства измерения (термометры, термопары и т.п.) и соединительные провода не должны существенно влиять на тепловой режим электрооборудования.

Считают, что конечная температура достигнута, если скорость нарастания температуры не превышает 2 °С/ч.

20.4.5.2 Контроль температуры

Некоторое электрооборудование оснащено встроенными термочувствительными устройствами, например электродвигателями, люминесцентными светильниками и т.п. Эти устройства во время тепловых испытаний в соответствии с 20.4.5 не должны быть повреждены.

20.4.5.3 Диапазон температур окружающей среды

Электрооборудование, применяемое в зонах, опасных по воспламенению горючей пыли, предназначено, как правило, для работы при окружающей температуре от минус 20 до плюс 40 °С. Если электрооборудование предназначено для диапазона температуры, который отличается от вышеуказанного, соответствующий диапазон должен быть указан в маркировке.

20.4.5.4 Электрооборудование исполнения А

20.4.5.4.1 Испытание при отсутствии пыли

Испытание должно быть выполнено в соответствии с 20.4.5.1-20.4.5.3 без слоев пыли на оболочке.

20.4.5.4.2 Максимальная температура поверхности оболочки

Максимальную температуру поверхности измеряют при испытаниях, в соответствии с 20.4.5.1, и корректируют с учетом температуры окружающей среды 40 °С.

20.4.5.5 Электрооборудование исполнения В

20.4.5.5.1 Испытание в присутствии слоя пыли на поверхности оболочки

Данные испытания проводят в соответствии с 20.4.5.1-20.4.5.3 в условиях, когда оборудование покрыто максимальным количеством пыли, которое оно может удержать. Для моделирования режима накопления пыли на верхнюю часть оборудования (верхний 90° квадрант) наносят слой пыли толщиной 12,5 мм.

Примечания - Пыль перед нанесением на оборудование смешивают с водой. Смесь должна состоять по массе из 45% пыли (например, пшеничная мука) и 55% воды. Температура должна быть измерена после того, как смесь высохнет.

20.4.5.5.2 Максимальная температура поверхности оболочки

Максимальную температуру поверхности измеряют при испытаниях, в соответствии с 20.4.5.1, и корректируют с учетом температуры окружающей среды 40 °С.

20.4.6 Испытания тепловым ударом

Стеклянные части светильников и окна электрооборудования должны быть стойкими без повреждения к тепловому удару, вызванному струёй воды диаметром 1 мм при температуре (10±5) °С, направленной на эти части при их максимальной рабочей температуре.

20.4.7 Испытания неметаллических оболочек или их частей, применяемых к зоне класса 20 или 21

20.4.7.1 Температура окружающей среды во время испытаний

Испытания должны быть проведены при допустимых верхнем и нижнем значениях температуры окружающей среды:

- для верхнего значения температуры окружающей среды максимальная температура должна быть по крайней мере на 10 °С, но не более чем на 15 °С больше, чем максимальная температура при эксплуатации;

- для нижнего значения температуры окружающей среды минимальная температура должна быть по крайней мере на 5 °С, но не более чем на 10 °С меньше, чем минимальная температура при эксплуатации.

20.4.7.2 Испытания оболочек или их частей из пластмассы

Испытаниям должны быть подвергнуты два образца оболочек или их частей из пластмассы на термостойкость при нагревании согласно 20.4.7.3 и охлаждении в соответствии с 20.4.7.4, механическим испытаниям согласно 20.4.7.5 и испытаниям на соответствие виду защиты.

20.4.7.3 Термостойкость при нагревании

Термостойкость при нагревании определяют испытанием оболочек или их частей из пластмассы на целостность средств защиты при непрерывном воздействии в течение четырех недель относительной влажности (90±5)% и температуры на (20±2) °С выше максимальной рабочей температуры, но не более 80 °С.

Если максимальная рабочая температура выше 75 °С, продолжительность испытания должна быть следующая: две недели при температуре на (20±2) °С выше максимальной рабочей температуры, затем две недели при температуре (95±2) °С и относительной влажности (90±5)%.

20.4.7.4 Термостойкость при охлаждении

Термостойкость при охлаждении оболочек или их частей из пластмассы на целостность средств защиты определяют испытанием в течение 24 ч при температуре, соответствующей минимальной рабочей температуре, скорректированной согласно 20.4.7.1.

20.4.7.5 Механические испытания

Оболочки должны быть подвергнуты механическим испытаниям, указанным в 20.4.2, а оболочки из пластмасс - дополнительно испытаниям по 20.4.7.2.

Необходимо соблюдать следующие условия.

а) Испытание на прочность к удару

Испытанию должны быть подвергнуты внешние части, открытые для удара. Если оболочка из неметаллического материала защищена другой оболочкой, испытаниям на прочность к удару должна быть подвергнута только внешняя часть сборки.

Испытание необходимо выполнять сначала при самой высокой температуре, затем при самой низкой температуре согласно 20.4.7.1.

b) Испытание сбрасыванием

Испытание сбрасыванием переносного электрооборудования следует проводить при самых низких температурах согласно 20.4.7.1.

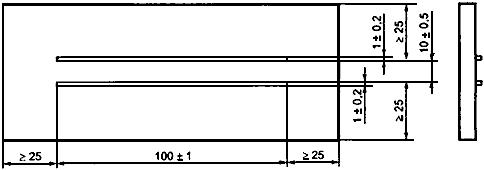

20.4.7.6 Проверка электрического сопротивления изоляции

Сопротивление изоляции измеряют на частях оболочек, если позволяет их размер, или на образце материала оболочки, представляющем собой прямоугольную пластину с размерами в соответствии с рисунком 7, на которую наклеены два параллельных электрода. В качестве клея используют электропроводящую краску, которая не должна оказывать существенного влияния на сопротивление изоляции.

Испытуемый образец должен иметь неповрежденную поверхность и промыт дистиллированной водой, затем изопропиловым спиртом (или любым другим растворителем, который может быть смешан с водой и не будет действовать на материал испытуемого образца) и еще раз дистиллированной водой перед просушиванием. Затем образец должен быть выдержан в течение 24 ч при температуре и влажности согласно 20.4.5.3, при этом не следует прикасаться к нему голыми руками. Испытание должно быть проведено при нормальных окружающих условиях.

К электродам должно быть приложено постоянное напряжение (500±10) В в течение 1 мин.

Во время испытания напряжение должно быть постоянным, чтобы ток из-за изменения напряжения был незначителен по сравнению с током, проходящим через испытуемый образец.

Сопротивление изоляции вычисляют как отношение постоянного напряжения, прилагаемого к электродам в течение 1 мин, к току, протекающему между ними.

Рисунок 7 - Испытуемый образец с электродами

Рисунок 7 - Испытуемый образец с электродами

21 Типовые проверки и испытания

Изготовитель должен осуществлять типовые проверки и испытания, необходимые для обеспечения гарантии, что произведенное электрооборудование отвечает техническим требованиям, которые указаны в документации.

22 Ответственность изготовителя

Маркировка электрооборудования в соответствии с разделом 26 означает, что изготовитель берет на себя ответственность за то, что:

- электрооборудование удовлетворяет требованиям соответствующих стандартов безопасности;

- типовые проверки и испытания, указанные в разделе 21, проведены и изделие отвечает техническим требованиям, подтвержденным испытательной организацией.

23 Проверки и испытания измененного или отремонтированного электрооборудования

Если любые изменения электрооборудования влияют на целостность средств защиты или изменяют температуру поверхности, электрооборудование должно быть представлено на испытания в испытательную организацию.

Примечание - В случае ремонта, влияющего на вид защиты электрооборудования, отремонтированные части должны пройти типовые проверки и испытания, которые не обязательно должны выполняться изготовителем.

24 Испытания зажимов для небронированных кабелей и кабелей в оплетке

24.1 Кабельные вводы с зажимом уплотняющим кольцом

24.1.1 Для кабельного ввода каждого типа должно быть выполнено испытание двух уплотняющих колец: одно предназначено для крепления кабеля минимально допустимого размера, другое - для кабеля максимально допустимого размера.

24.1.2 При испытании уплотняющих колец для круглых кабелей каждое кольцо устанавливают на чистом сухом отполированном цилиндрическом шпинделе из мягкой стали, диаметр которого равен минимальному диаметру кабеля, допустимого для использования с уплотняющим кольцом и указанного изготовителем кабельного ввода.

24.1.3 Для испытаний некруглых кабелей уплотняющие кольцо устанавливают на образце сухого чистого кабеля с размерами, указанными изготовителем кабельного ввода.

24.1.4 Для испытания металлических уплотняющих колец каждое кольцо устанавливают на образце чистого сухого кабеля диаметром, равным минимальному диаметру кабеля, допустимого для закрепления испытуемым кольцом и указанного изготовителем кабельного ввода.

24.1.5 Уплотняющие кольцо со шпинделем или кабелем устанавливают на кабельном вводе. Затем к болтам (в случае фланцевого элемента сжатия, скрепленного болтами) или к гайке (в случае винтового элемента сжатия) прилагают крутящий момент для сжатия уплотняющего кольца до прекращения скольжения шпинделя или кабеля, к которым прилагают силу в ньютонах, равную:

- 20-кратному в миллиметрах значению диаметра шпинделя или кабеля, когда кабельный ввод сконструирован для круглого кабеля, или

- 6-кратному в миллиметрах значению периметра кабеля, когда кабельный ввод сконструирован для некруглого кабеля.

24.1.6 Условия испытаний и критерии приемки приведены в 24.4.

Примечание - Значение крутящего момента, указанные выше, могут определяться экспериментально при испытании или быть указаны изготовителем кабельного ввода.

24.2 Кабельный ввод с фиксацией компаундом

24.2.1 Испытания кабельного ввода с фиксацией компаундом проводят для двух образцов чистого сухого кабеля: один с кабелем минимально допустимого размера, другой - максимально допустимого размера.

24.2.2 Компаунд, подготовленный согласно требованиям изготовителя кабельного ввода, заливают в доступное пространство, и испытания кабельного ввода выполняют после того, как в соответствии с инструкциями изготовителя состав затвердеет.

24.2.3 Фиксация компаундом должна предотвращать скольжение кабеля, когда к нему прикладывают силу в ньютонах, равную:

- 20-кратному в миллиметрах значению диаметра кабеля, когда кабельный ввод сконструирован для круглого кабеля, или

- 6-кратному в миллиметрах значению периметра кабеля, когда кабельный ввод сконструирован для некруглого кабеля.

24.2.4 Условия испытаний и критерии приемки - в соответствии с 24.4.

24.3 Кабельный ввод с фиксацией зажимным устройством

24.3.1 Испытание кабеля каждого типа выполняют с использованием зажимных устройств всех допустимых размеров.

24.3.2 Каждое зажимное устройство устанавливают на образце чистого сухого кабеля размером, допустимым для данного устройства и указанным изготовителем кабельного ввода. Для некруглых кабелей уплотняющее кольцо устанавливают на образце сухого кабеля с размерами, указанными для испытуемого уплотняющего кольца.

24.3.3 Зажимное устройство вместе с кабелем и уплотняющим кольцом для самого большого размера кабеля, допустимого для применения с этим уплотняющим кольцом и указанного изготовителем, устанавливают в кабельном вводе. Затем уплотняющее кольцо кабельного ввода сжимают с помощью зажимного устройства. Порядок проверки должен соответствовать 24.4.

24.4 Испытание на растяжение

24.4.1 Подготовленный образец устанавливают на машине для испытания на растяжение и в течение 6 ч к нему прилагают постоянную силу, указанную в 24.1.5. Испытание следует выполнять при температуре окружающей среды (20±5) °С.

24.4.2 Кабельный ввод с уплотняющим кольцом, фиксацией компаундом или зажимным устройством считают выдержавшим испытание, если скольжение шпинделя или образца кабеля не превышает 6 мм.

24.5 Механическая прочность

24.5.1 После испытания на растяжение кабельный ввод удаляют из машины для испытания на растяжение и проводят следующие испытания и проверки.

24.5.2 При испытаниях механической прочности кабельного ввода с уплотняющим кольцом или зажимным устройством, которым для предотвращения скручивания требуется крутящий момент в 1,5 раза больше, чем для предотвращения скольжения, крутящий момент прилагают к болтам или гайкам (в зависимости от конструкции). Затем кабельный ввод разбирают и его компоненты исследуют. Механическую прочность кабельного ввода считают приемлемой, если не обнаружено деформации, нарушающей вид защиты. Не следует принимать в расчет любую деформацию уплотняющих колец.

24.5.3 Если кабельные вводы изготовлены из пластмассы и необходимый крутящий момент не может быть достигнут из-за деформации резьбы, и не обнаружено никаких существенных повреждений, следует считать, что кабельный ввод не выдержал испытание.

24.5.4 В случае кабельного ввода с фиксацией компаундом уплотнение разбирают по возможности без повреждения компаунда. Компаунд не должен иметь видимых повреждений, которые могут повлиять на вид защиты.

25 Испытания зажимов для бронированных кабелей

25.1 Испытания зажима с устройством фиксации брони в уплотнении

25.1.1 Общие положения

25.1.1.1 Испытания проводят для каждого размера вводного устройства с образцом бронированного кабеля минимального размера.

25.1.1.2 Образец бронированного кабеля устанавливают в зажимное устройство кабельного ввода. После этого к болтам (в случае фланцевого зажимного устройства) или гайке (в случае винтового зажимного устройства) прилагают крутящий момент для такого сжатия зажимного устройства, когда не происходит скольжение брони, если к кабелю приложена сила в ньютонах, равная в миллиметрах 20-кратному значению диаметра кабеля по броне.

Примечание - Значение крутящего момента определяют экспериментально до испытаний, или может быть указано изготовителем кабельного ввода.

25.1.2 Испытание на растяжение

25.1.2.1 Подготовленный образец устанавливают на машине для испытания на растяжение и затем прилагают постоянную силу, указанную выше, в течение (120±10) с. Испытание выполняют при температуре окружающей среды (20±5) °С.

25.1.2.2 Прочность крепления, обеспеченная зажимным устройством, является приемлемой, если скольжение брони отсутствует.

25.1.3 Механическая прочность

Если используют болты и гайки, они должны быть сжаты до 1,5-кратного номинального значения крутящего момента по 25.1.1.2, и затем кабельный ввод разбирают. Механическая прочность является приемлемой, если не обнаружено деформаций, влияющих на вид защиты.

25.2 Испытание зажима, не имеющего устройства для фиксации брони в уплотняющем устройстве

Кабельный ввод должен быть подвергнут такому же испытанию, как крепление небронированного кабеля согласно 24.1.

26 Маркировка

26.1 Общие положения

Электрооборудование, применяемое в зонах, опасных по воспламенению горючей пыли, должно иметь маркировку на видном месте его основной части. Маркировка должна быть четкой, прочной и защищенной от возможной химической коррозии.

Примечание - Маркировка, указанная ниже, должна применяться только к электрооборудованию, соответствующему настоящему стандарту.

26.2 Маркировка

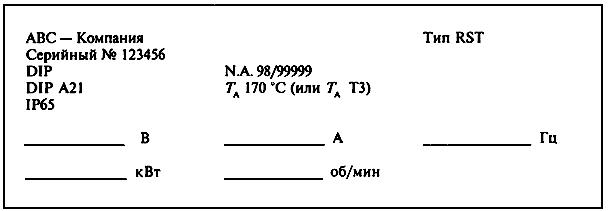

26.2.1 Маркировка для всего электрооборудования

Маркировка должна включать:

- название изготовителя или его зарегистрированную торговую марку;

- типичную идентификацию изготовителя;

- если требуется, серийный номер, кроме:

соединительных принадлежностей (кабельные и трубные вводы, заглушки, переходники, втулки, вилки и розетки),

малогабаритного электрооборудования, на котором ограничено пространство для маркировки;

- другую маркировку в соответствии со стандартами на электрооборудование.

26.2.2 Дополнительная маркировка электрооборудования исполнения А

26.2.2.1 Маркировка, используемая в зоне класса 21:

- символ DIP, который обозначает, что электрооборудование сконструировано и испытано для применения в зонах, опасных по воспламенению горючей пыли, или определенно связано с таким оборудованием;

- если сертификат подтверждения получен, название или обозначение национальной или другой соответствующей организации и номер сертификата предпочтительно указать в следующей форме: за годом сертификации следует указать номер сертификата;

- если испытательная организация считает необходимым указать особые условия для безопасного использования, после маркировки должен быть нанесен символ X. Использование предупредительной надписи можно считать приемлемой альтернативой маркировке X;

- символы, означающие:

DIP - защиту от воспламенения пыли,

А - исполнение,

21 - класс зоны, в которой может использоваться электрооборудование;

- максимальная температура поверхности или температурный класс в соответствии с ГОСТ Р 51330.0, или то и другое вместе.

26.2.2.2 Маркировка, используемая в зоне класса 22:

- символы, означающие:

DIP - защиту от воспламенения пыли,

А - исполнение,

22 - класс зоны, в которой может использоваться электрооборудование;

- максимальная температура поверхности или температурный класс в соответствии с ГОСТ Р 51330.0, или то и другое вместе.

26.2.3 Дополнительная маркировка электрооборудования исполнения В

26.2.3.1 Маркировка, используемая в зоне класса 21:

- символ DIP, который обозначает, что электрооборудование сконструировано и испытано для применения в зонах, опасных по воспламенению горючей пыли, или определенно связано с таким оборудованием;

- если сертификат подтверждения получен, название или обозначение национальной или другой соответствующей организации и номер сертификата предпочтительно указать в следующей форме: за годом сертификации следует указать номер сертификата;

- если испытательная организация считает необходимым указать особые условия для безопасного использования, после маркировки должен быть помещен символ X. Использование предупредительной надписи можно считать приемлемой альтернативой маркировке X;

- символы, означающие:

DIP - защиту от воспламенения пыли,

В - исполнение,

21 - класс зоны, в которой может использоваться электрооборудование;

- максимальная температура поверхности или температурный класс в соответствии с ГОСТ Р 51330.0, или то и другое вместе.

26.2.3.2 Маркировка, используемая в зоне класса 22:

- символы, означающие:

DIP - защиту от воспламенения пыли,

В - исполнение,

22 - класс зоны, в которой может использоваться электрооборудование;

- максимальная температура поверхности или температурный класс в соответствии с ГОСТ Р 51330.0, или то и другое вместе.

27 Примеры маркировки

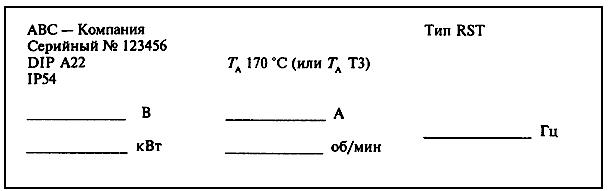

27.1 Исполнение А

27.1.1 Маркировка для зоны класса 21

Рисунок

N.A. - название или обозначение национальной или другой полномочной организации по сертификации.

27.1.2 Маркировка для зоны класса 22

Рисунок

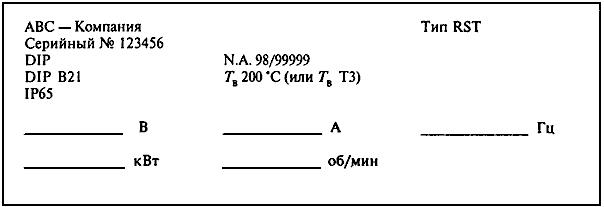

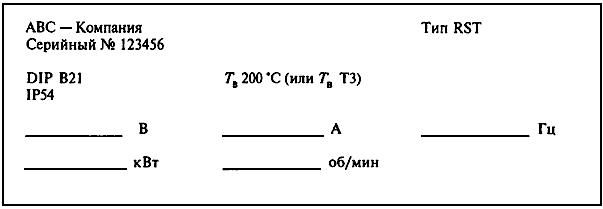

27.2 Исполнение В

27.2.1 Маркировка для зоны класса 21

Рисунок

27.2.2 Маркировка для зоны класса 22

Рисунок

ПРИЛОЖЕНИЕ А (справочное). Нормативные ссылки

ПРИЛОЖЕНИЕ А

(справочное)

ГОСТ 12.1.041-83 Система стандартов безопасности труда. Пожаровзрывобезопасность горючих пылей. Общие требования

ГОСТ 12.1.044-89 Система стандартов безопасности труда. Пожаровзрывобезопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 6433.3-71 Материалы электроизоляционные твердые. Методы определения электрической прочности при переменном (частотой 50 Гц) и постоянном напряжении

ГОСТ 14254-96 (МЭК 529-1989) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 17494-87 (МЭК 34-5-81) Машины электрические вращающиеся. Классификация степеней защиты, обеспечиваемых оболочками вращающихся электрических машин

ГОСТ 18311-80 Изделия электротехнические. Термины и определения основных понятий

ГОСТ 27710-88 Материалы электроизоляционные. Общие требования к методу испытаний на нагревостойкость

ГОСТ 30011.3-93 (МЭК 947-3-90) Низковольтная аппаратура распределения и управления. Выключатели, разъединители, выключатели-разъединители и комбинации с предохранителями

ГОСТ Р 50499-93 (МЭК 93-80) Материалы электроизоляционные твердые. Методы определения удельного объемного сопротивления и поверхностного сопротивления

ГОСТ Р 51330.0-99 (МЭК 60079-0-98) Электрооборудование взрывозащищенное. Часть 0. Общие требования

ГОСТ Р 51330.8-99 (МЭК 60079-7-99) Электрооборудование взрывозащищенное. Часть 7. Защита вида

ГОСТ Р 51330.10-99 (МЭК 60079-11-99) Электрооборудование взрывозащищенное. Часть 11. Искробезопасная электрическая цепь

ГОСТ Р МЭК 61241-1-2-99 Электрооборудование, применяемое в зонах, опасных по воспламенению горючей пыли. Часть 1. Электрооборудование, защищенное оболочками и ограничением температуры поверхности. Раздел 2. Выбор, установка и эксплуатация

ГОСТ Р МЭК 61241-2-1-99 Электрооборудование, применяемое в зонах, опасных по воспламенению горючей пыли. Часть 2. Методы испытаний. Раздел 1. Методы определения температуры самовоспламенения горючей пыли

ГОСТ Р МЭК 61241-3-99 Электрооборудование, применяемое в зонах, опасных по воспламенению горючей пыли. Часть 3. Классификация зон

ПРИЛОЖЕНИЕ В (справочное). Библиография

ПРИЛОЖЕНИЕ В

(справочное)

______________

* Международные стандарты МЭК, ИСО и их переводы находятся во Всероссийском научно-исследовательском институте классификации, терминологии и информации по стандартизации и качеству (ВНИИКИ). Адрес: 103001, Москва, Гранатный пер., 4

[1] МЭК 60216-1-90 Руководство по определению свойств теплостойкости электрических изоляционных материалов. Часть 1. Общие рекомендации для испытаний на старение и оценки результатов испытаний

[2] ИСО 178-93 Пластики. Определение свойств изгиба

[3] ИСО 527 (все части) Пластики. Определение свойств растяжения

[4] МЭК 60192-73 Натриевые лампы низкого давления

[5] МЭК 60662-80 Натриевые лампы высокого давления