ГОСТ Р МЭК 60754-2-99

Группа Е49

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Испытания материалов конструкции кабелей при горении

ОПРЕДЕЛЕНИЕ СТЕПЕНИ КИСЛОТНОСТИ ВЫДЕЛЯЕМЫХ ГАЗОВ ИЗМЕРЕНИЕМ рН И УДЕЛЬНОЙ ПРОВОДИМОСТИ

Tests of materials from cables during combustion. Determination of degree of evolved gases acidity by measuring pH and conductivity

ОКС 29.060.20

ОКСТУ 3509

Дата введения 2000-07-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 46 "Кабельные изделия" при ОАО Всероссийский научно-исследовательский, проектно-конструкторский и технологический институт кабельной промышленности (ОАО ВНИИКП)

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 3 ноября 1999 г. N 392-ст

3 Настоящий стандарт представляет собой аутентичный текст международного стандарта МЭК 60754-2-91 "Испытания по газам, выделяемым при горении материалов конструкции кабелей. Определение степени кислотности газов измерением рН и удельной проводимости" с Изменением N 1 (1997)

4 ВВЕДЕН ВПЕРВЫЕ

1 Общие положения

1 Общие положения

1.1 Область применения

Настоящий стандарт устанавливает метод определения степени кислотности газов, выделяемых при горении компаундов, отобранных от элементов конструкции электрических или оптических кабелей.

Примечания

1 В нормативной документации на конкретный кабель должно быть указано, какие элементы конструкции кабеля испытывают и какой метод расчета из приведенных в разделе 8 используют в спорных случаях.

2 В настоящем стандарте термин "электрический кабель" распространяется на все кабельные изделия с изолированными металлическими токопроводящими жилами, предназначенные для передачи электрической энергии или сигналов.

2 Метод испытания

Определенное количество испытуемого материала сжигают в трубчатой печи. Выделяемые газы собирают, пропуская их через сосуды с дистиллированной или деминерализованной водой.

Кислотность определяют по значению рН полученного раствора; также измеряют его удельную проводимость.

3 Испытательное оборудование

Принципиальные схемы испытательного оборудования приведены на рисунках А.1-А.5 приложения А.

Все элементы испытательного оборудования должны быть герметичными. Соединения между трубкой и первым промывочным сосудом, между первым и вторым промывочными сосудами должны быть возможно короткими.

3.1 Трубчатая печь

Рабочая длина нагревательной зоны печи должна быть 500-600 мм, а ее внутренний диаметр - 40-60 мм. Печь должна иметь регулируемую электрическую нагревательную систему.

3.2 Трубка

Внутри печи установлена огнеупорная трубка, изготовленная из кварца, стойкого к воздействию коррозионноактивных газов. Трубку располагают приблизительно концентрично относительно печи.

Внутренний диаметр кварцевой трубки должен быть 32-45 мм. Первоначальный зазор в соединениях допускается только для компенсации теплового расширения.

С каждой стороны концы трубки выступают на длину :

- со стороны входа: 60![]() 200 мм;

200 мм;

- со стороны выхода: 60![]() 100 мм.

100 мм.

3.3 Лодочки для сжигания

Рекомендуется применение лодочек из фосфора, плавленного кварца или талькового камня размерами:

- длина 45-100 мм;

- ширина 12-30 мм;

- глубина 5-10 мм.

Рекомендуемый способ ввода лодочки в трубку приведен на рисунке А.1. Каждую лодочку используют только три раза, после чего она должна быть прокалена или заменена.

3.4 Устройства для пропускания газов

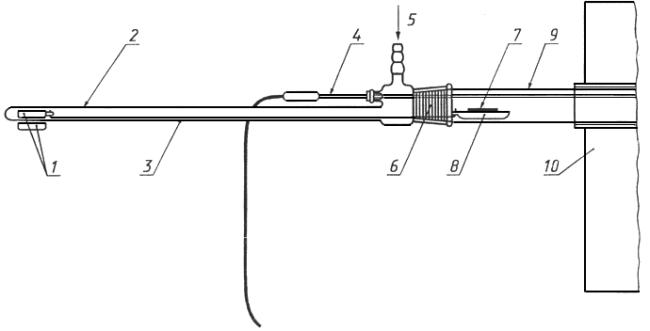

После выхода из трубки газы проходят через сосуд (рисунок А.2), содержащий (1000) см

дистиллированной или деминерализованной воды. Допускается использовать два промывочных сосуда, содержащих приблизительно по 450 см

дистиллированной или деминерализованной воды.

Значение рН воды должно быть 5-7, удельная проводимость - не более 1,0 мкСм/мм.

Для обеспечения турбулентного движения воды и лучшей абсорбции газов сгорания в сосуд (или в первый сосуд, если используют два сосуда) помещают магнитную мешалку.

Уровень жидкости над концом трубки в каждом сосуде должен быть 100-120 мм.

3.5 Система подачи воздуха

Для обеспечения горения используют воздух, расход которого в трубке должен быть 15-30 дм/ч в зависимости от внутреннего диаметра трубки, что обеспечивает скорость потока воздуха около 20 см

/(мм

·ч).

Соответствующий расход воздуха , дм

/ч, определяют по формуле

![]() , (1)

, (1)

где - внутренний диаметр трубки, мм.

Для регулировки расхода воздуха используют игольчатый вентиль. Для контроля стабильности расхода воздуха используют ротаметр. Для обеспечения подачи воздуха высокой чистоты используют, например, сжатый искусственный воздух в баллонах.

Возможны три способа.

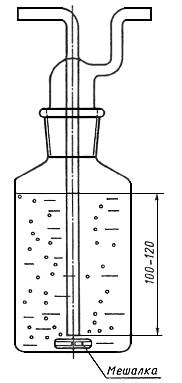

Способ 1

Используют искусственный воздух (сжатый воздух, поставляемый в баллонах). Воздух подают в начале трубки сгорания (рисунок А.3).

Способ 2

Используют сжатый воздух, полученный в лаборатории. Воздух фильтруют и подают в начале трубки сгорания (рисунок А.4).

Способ 3

Используют воздух, находящийся в помещении лаборатории, после его соответствующей фильтрации. В этом случае смесь воздуха и газов сгорания прокачивают насосом (рисунок А.5).

Примечание - При применении способов 1-3 оператор должен принять соответствующие меры безопасности, иметь защитную одежду, так как при испытании легковоспламеняющихся материалов может возникнуть обратный поток газов.

3.6 Измерительные приборы

Аналитические весы с погрешностью измерения не более ±0,1 мг.

рН-метр с электродом с погрешностью измерения не более ±0,02 единиц.

Устройство для измерения удельной проводимости в диапазоне 10-10

мкСм/мм с соответствующим электродом.

Секундомер.

4 Кондиционирование образцов

Образцы выдерживают не менее 16 ч при температуре (23±2) °С и относительной влажности (50±5)%.

5 Подготовка образцов

Образцы материала для испытания должны иметь общую массу (1000±5) мг. Образцы для испытания отбирают от образцов материала, предназначенного для исследований. Они должны быть разрезаны на небольшие кусочки.

6 Проведение испытания

Образцы, взвешенные с погрешностью до 1 мг, помещают в лодочку для сжигания, равномерно распределяя их по дну лодочки.

Расход воздуха устанавливают с помощью игольчатого вентиля на уровне 0,0155 дм

/ч ±10% и поддерживают постоянным в течение всего испытания.

Температуру измеряют с помощью термопары, имеющей антикоррозионную защиту и расположенной внутри трубки в середине печи.

Лодочку с образцами быстро вводят в рабочую зону трубки и включают секундомер. Лодочку устанавливают таким образом, чтобы расстояние между ней и выходным концом рабочей зоны нагрева было не менее 300 мм; температура в месте расположения лодочки должна быть не менее 935 °С. Температура в месте, удаленном от лодочки на 300 мм в направлении потока воздуха, должна быть не менее 900 °С.

Горение в печи при постоянной подаче воздуха должно продолжаться 30 мин.

Величину рН и удельную проводимость определяют в конце испытания.

После испытания, но перед определением значения рН и удельной проводимости содержимое промывочного сосуда доводят до 1000 см. Если используют два промывочных сосуда, содержимое этих сосудов смешивают и доводят до 1000 см

.

Примечание - После удаления лодочки для сгорания трубку очищают по всей длине кальцинированием при 950 °С.

7 Определение значения рН и удельной проводимости

7.1 Калибрование рН-метра

Калибрование рН-метра проводят в соответствии с инструкцией по эксплуатации прибора.

7.2 Определение значения рН и удельной проводимости раствора

Значение рН раствора определяют при комнатной температуре. Значение рН получают с использованием автоматической системы температурной компенсации, которая, как правило, является частью прибора.

Измерение удельной проводимости проводят в соответствии с инструкцией по эксплуатации прибора.

8 Обработка результатов

8.1 Основной метод

8.1.1 Среднее значение

Проводят три испытания. Определяют среднее арифметическое значение, стандартное отклонение и коэффициент вариации.

Если коэффициент вариации более 5%, проводят дополнительно три испытания и снова определяют среднее значение, стандартное отклонение и коэффициент вариации, используя шесть результатов испытаний.

8.1.2 Массовые значения

Используя средние значения, определенные по 8.1.1, можно провести оценку рН и удельной проводимости газов, выделяемых при горении в приведенных условиях испытания, комбинации материалов, входящих в конструкцию кабеля.

8.1.2.1 Значение рН

Определяют массу каждого

-го неметаллического материала конструкции кабеля на единицу его длины.

Массовое значение определяют по формуле

, (2)

, (2)

где - значение рН для каждого

-го неметаллического материала.

8.1.2.2 Удельная проводимость

Определяют массу каждого

-го неметаллического материала конструкции кабеля на единицу его длины.

Массовое значение удельной проводимости определяют по формуле

![]() . (3)

. (3)

8.2 Упрощенный метод

Для каждого неметаллического элемента кабеля, подлежащего испытанию, проводят два испытания.

Результаты испытания считают удовлетворительными, если значение рН каждого образца элемента кабеля не менее рекомендуемого значения, и значение удельной проводимости не превышает рекомендуемого значения.

Если один образец не отвечает этим требованиям, испытание повторяют на двух других образцах этого же элемента кабеля. Оба результата повторных испытаний должны соответствовать рекомендуемым предельным значениям.

9 Рекомендуемые значения

Примечание - Требования к конкретному компаунду или элементу конструкции провода или кабеля должны быть указаны в нормативной документации на конкретный провод или кабель. При отсутствии такого требования значения, приведенные ниже, принимают за минимально допустимый уровень требований.

9.1 Основной метод

Массовое значение рН, определенное по 8.1.2.1, должно быть не менее 4,3 при объеме раствора 1 дм.

Массовое значение удельной проводимости, определенное по 8.1.2.2, не должно быть более 10 мкСм/мм.

9.2 Упрощенный метод

Значение рН, определенное по 8.2, должно быть не менее 4,3 при объеме раствора 1 дм.

Значение удельной проводимости, определенное по 8.2, не должно быть более 10 мкСм/мм.

Примечание - Если значение рН соответствует рекомендуемому, но нет уверенности в достоверности полученного одним из двух методов значения удельной проводимости, превышающего рекомендуемое, заинтересованные стороны могут принять решение о применении альтернативных методов испытания.

ПРИЛОЖЕНИЕ А (обязательное). Испытательное оборудование

ПРИЛОЖЕНИЕ А

(обязательное)

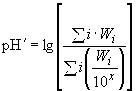

Рисунок А.1. - Устройство для ввода лодочки с образцом в трубку

1 - стержневые магниты; 2 - стеклянная трубка; 3 - платиновая проволока; 4 - термопара; 5 - искусственный или сжатый воздух, отфильтрованный и осушенный; 6 - стандартное притертое соединение, размер которого соответствует диаметру трубки из кварцевого стекла; 7 - образец; 8 - лодочка; 9 - трубка из кварцевого стекла; 10 - печь

Рисунок А.1 - Устройство для ввода лодочки с образцом в трубку

Рисунок А.2. - Пример промывочного сосуда

Рисунок А.2 - Пример промывочного сосуда

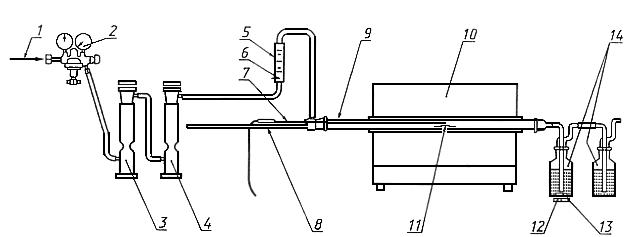

Рисунок А.3. - Оборудование для испытания по способу 1 с использованием искусственного воздуха

1 - баллон с искусственным воздухом; 2 - редуктор; 3 - ротаметр; 4 - игольчатый вентиль; 5 - термопара; 6 - устройство для ввода лодочки с образцом; 7 - трубка из кварцевого стекла; 8 - печь; 9 - лодочка с образцом; 10 - магнитная мешалка; 11 - стержень магнитной мешалки; 12 - промывочные сосуды

Рисунок А.3 - Оборудование для испытания по способу 1 с использованием искусственного воздуха

Рисунок А.4. - Оборудование для испытания по способу 2 с использованием сжатого воздуха

1 - сжатый воздух; 2 - редуктор; 3 - воздушный фильтр (активированный уголь); 4 - осушитель воздуха (селикагель); 5 - ротаметр; 6 - игольчатый вентиль; 7 - термопара; 8 - устройство для ввода лодочки с образцом; 9 - трубка из кварцевого стекла; 10 - печь; 11 - лодочка с образцом; 12 - магнитная мешалка; 13 - стержень магнитной мешалки; 14 - промывочные сосуды

Рисунок А.4 - Оборудование для испытания по способу 2 с использованием сжатого воздуха

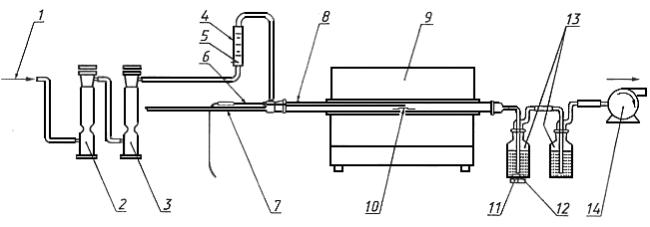

Рисунок А.5. - Оборудование для испытания по способу 3 с использованием воздуха, прокачиваемого всасывающим насосом

1 - воздух окружающей среды; 2 - воздушный фильтр (активированный уголь); 3 - осушитель воздуха (селикагель); 4 - ротаметр; 5 - игольчатый вентиль; 6 - термопара; 7 - устройство для ввода лодочки с образцом; 8 - трубка из кварцевого стекла; 9 - печь; 10 - лодочка с образцом; 11 - магнитная мешалка; 12 - стержень магнитной мешалки; 13 - промывочные сосуды; 14 - всасывающий насос

Рисунок А.5 - Оборудование для испытания по способу 3 с использованием воздуха, прокачиваемого всасывающим насосом