ГОСТ Р ИСО 7490-2004

Группа Р22

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛ ФОРМОВОЧНЫЙ СТОМАТОЛОГИЧЕСКИЙ НА ГИПСОВОМ СВЯЗУЮЩЕМ

Общие технические условия

Dental gypsum-bonded casting investments. General specifications

ОКС 11.060.10

ОКП 93 9100

Дата введения 2005-01-01

Предисловие

1 ПОДГОТОВЛЕН Центральным научно-исследовательским институтом стоматологии (ЦНИИС) на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 279 "Зубоврачебное дело" и Комитетом по новой медицинской технике Минздрава России

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 26 февраля 2004 г. N 62-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 7490-2000* "Стоматологический формовочный материал на гипсовом связующем" (ISO 7490:2000 "Dental gypsum-bonded casting investments").

________________

* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке на сайт http://shop.cntd.ru. - Примечание изготовителя базы данных.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении А

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст этих изменений - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты"

1 Область применения

1 Область применения

Настоящий стандарт классифицирует формовочный стоматологический материал на гипсовом связующем (далее - формовочный материал) и устанавливает требования к основным физическим и физико-механическим свойствам материалов и методы испытаний, используемые для определения этих свойств, а также требования к инструкции по применению, упаковке, маркировке и условиям хранения.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - Примечание изготовителя базы данных.

ИСО 3696:1987 Вода для лабораторного анализа. Технические требования и методы испытаний

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 формовочный материал на гипсовом связующем (investments gypsum-bonden): Порошковая смесь огнеупорного наполнителя и связующего, специально предназначенная для литья зубных протезов из стоматологических золотых сплавов.

Примечание - В качестве огнеупорного наполнителя используют диоксид кремния, в качестве связующего - полугидрат сульфата кальция. Порошок формовочного материала содержит также модифицирующие добавки. При смешивании порошка с водой получают смесь, которая при затвердевании образует литейную форму, обладающую необходимыми физико-механическими и технологическими свойствами, а также токсикологическими и санитарно-химическими показателями, позволяющими применять ее без вредных последствий для организма человека.

3.2 линейное расширение при твердении (linear setting expansion): Свойство формовочного материала в процессе твердения образовывать кристаллогидраты двугидрата сульфата кальция, в результате роста которых происходит увеличение линейных размеров

3.3 линейное расширение при нагревании (linear thermal expansion): Свойство формовочного материала увеличивать линейные размеры при нагревании в результате полиморфных превращений в диоксиде кремния

3.4 сроки схватывания (setting time): время от момента затворения материала формовочного жидкостью (водой) до начала и конца схватывания

4 Классификация

Материалы формовочные на гипсовом связующем классифицируют по двум типам:

тип 1 - для литья вкладок и коронок;

тип 2 - для литья полных и частичных зубных протезов

5 Технические требования

5.1 Внешний вид

Порошок формовочного материала должен состоять из связующего и огнеупорного наполнителя, быть однородным по составу и не содержать посторонних включений и комков при визуальном осмотре. Допускается введение красителей.

5.2 Текучесть во время заливки

При испытании по 7.2 диаметр основания затвердевшего формовочного материала типа 1 должен быть не менее 60 мм, типа 2 - не менее 40 мм.

5.3 Время схватывания и затвердевания

При испытании по 7.3 время начала и конца схватывания, а также время затвердевания для формовочного материала должно отличаться не более чем на 20% от времени, указанного изготовителем. По требованию предприятия-изготовителя за диапазон времени начала и конца схватывания и затвердевания принимают среднеарифметическое значение указанного диапазона.

5.4 Линейное расширение при твердении

Линейное расширение при твердении через 2 ч, определенное в соответствии с 7.4, не должно отличаться более чем на 20% от значения, установленного изготовителем.

5.5 Линейное расширение при нагревании

Линейное расширение при нагревании, определенное в соответствии с 7.5, не должно отличаться более чем на 20% от значения, установленного изготовителем.

Примечание - Суммарное линейное расширение (при твердении и нагревании) формовочного материала должно соответствовать усадке сплавов, рекомендуемых изготовителем для литья.

5.6 Предел прочности при сжатии

При испытании формовочного материала в соответствии с 7.6 предел прочности при сжатии для материала типа 1 должен быть не менее 2,3 МПа, типа 2 - не менее 2,6 МПа.

5.7 Устойчивость к климатическим воздействиям

Формовочный материал в упаковке завода-изготовителя должен обладать устойчивостью к воздействию климатических факторов при транспортировании и хранении.

Материал после испытаний должен соответствовать требованиям 5.4, 5.5, 5.6.

5.8 Устойчивость к механическим воздействиям при транспортировании

Формовочный материал в упаковке предприятия-изготовителя должен быть устойчив к воздействию механических факторов.

Тара должна обеспечивать сохранность формовочного материала.

6 Отбор образцов

6.1 Образцы

Образцы формовочного материала, отобранные для испытаний, должны быть из одной партии и с неистекшим сроком годности. Формовочный материал из разорванных или поврежденных упаковок для испытаний не используется.

Для испытаний должно быть отобрано не менее 5 кг материала. Если порошок находится в индивидуальных упаковках, его ссыпают вместе, тщательно перемешивают и хранят во влагонепроницаемой упаковке до проведения испытания.

Порошок, поставляемый оптом, тщательно перемешивают и хранят во влагонепроницаемой упаковке.

Порошок формовочного материала, упакованный негерметично, бракуют.

6.2 Условия испытаний

Подготовку к испытаниям и испытания формовочного материала по 7.1-7.6 проводят при температуре окружающей среды (23±2) °С и относительной влажности воздуха (50±5)%.

Остальные испытания материала проводят в помещении при отсутствии сквозняков, при температуре окружающей среды (23±2) °С и относительной влажности воздуха (50±10)%.

Аппаратура, используемая для испытаний, должна быть сухая, чистая.

Перед испытаниями формовочный материал и аппаратуру следует выдержать при температуре (23±2) °С в течение не менее 15 ч.

6.3 Смешивание

Смешивание компонентов проводят методом (ручным или механическим), указанным в инструкции изготовителя, используя воду, соответствующую требованиям ИСО 3696:1987.

6.3.1 Применяемое оборудование

Вакуумный смеситель для механического смешивания, рекомендуемый изготовителем.

Чашка резиновая.

Шпатель для ручного смешивания.

Секундомер.

6.3.2 Методика смешивания

Отмеряют с точностью до ±1% необходимое количество порошка и требуемый объем дистиллированной воды для замешивания в соотношении, рекомендуемом изготовителем. Если диапазон значений объема дистиллированной воды устанавливает изготовитель, то используют среднее значение объема. Наливают дистиллированную воду в чашку для смешивания и в течение 10 с всыпают порошок формовочного материала, избегая захватывания воздуха. Отсчет времени начинают с момента вступления в контакт порошка формовочного материала и воды. Порошок должен хорошо пропитаться водой.

Смешивание проводят в вакууме при помощи механического смесителя в течение времени, указанного изготовителем, затем сразу же заполняют формовочным материалом испытательный блок или формы. Возможно смешивание ручным способом.

7 Методы испытаний

7.1 Проверка внешнего вида

7.1.1 Проверку соответствия материала требованиям 5.1 проводят невооруженным глазом.

7.2 Испытание на текучесть во время заливки формовочного материала

7.2.1 Применяемое оборудование

Цилиндрическая форма чистая и сухая, высотой (50,0±1) мм, с внутренним диаметром (35,0±1) мм, изготовленная из коррозионно-стойкого неабсорбирующего материала.

Стеклянная пластина чистая, сухая и гладкая, с длиной боковых сторон не менее 150 мм.

Вибростолик стоматологический частотой от 50 до 60 Гц.

Устройство для измерения с точностью до 1 мм большего и меньшего диаметров расплыва смеси, например штангенциркуль.

Смазка для формы, в частности вазелиновое или силиконовое масло.

Чашка резиновая.

7.2.2 Проведение испытаний

Стеклянную пластину кладут на поверхность, свободную от вибрации. Форму предварительно смазывают вазелиновым маслом. В резиновую чашку к рекомендуемому изготовителем количеству дистиллированной воды добавляют (200±0,1) г порошка формовочного материала и смешивают, как указано в 6.3. Затем цилиндрическую форму устанавливают вертикально на центр пластины и помещают на вибростолик. Подвергая форму вибрации, в течение 20 с заполняют ее формовочным материалом с небольшим избытком, после чего формовочную массу необходимо сравнять ровно с верхними краями формы. Через (120±2) с от начала смешивания поднимают цилиндрическую форму вертикально с пластины со скоростью приблизительно 10 мм/с и дают формовочному материалу осесть или расплыться по пластине. После затвердевания формовочного материала измеряют с точностью до 1 мм наибольший и наименьший диаметры затвердевшего основания. Записывают среднеарифметическое значение этих двух диаметров как значение текучести во время заливки.

7.2.3 Результаты испытаний

Испытания выполняют три раза. Если два результата испытаний отвечают требованиям к текучести при заливке, установленным 5.2, то материал отвечает требованиям настоящего стандарта к текучести. Если ни один из результатов не отвечает требованиям 5.2, то формовочный материал не соответствует требованиям настоящего стандарта. Если один из трех результатов отвечает требованиям к текучести, то следует выполнить еще три испытания. Если среднеарифметическое значение трех испытаний соответствует требованиям 5.2, то формовочный материал считают выдержавшим испытания и он отвечает требованиям настоящего стандарта к текучести; в противном случае формовочный материал бракуют.

7.3 Испытание на время схватывания и затвердевания

7.3.1 Сущность метода заключается в определении времени от момента затворения формовочного материала жидкостью до начала и до конца схватывания и затвердевания.

7.3.2 Применяемое оборудование

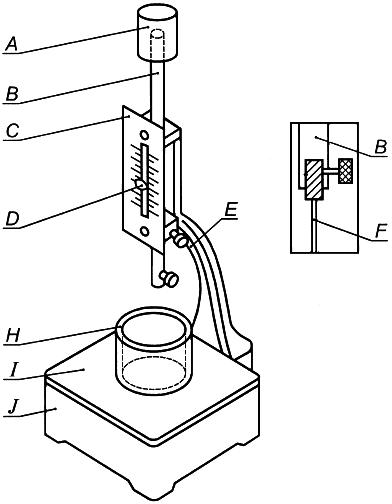

Прибор Вика - в соответствии со схемой, приведенной на рисунке 1.

Рисунок 1 - Схема прибора Вика

Рисунок 1 - Схема прибора Вика

В прибор входят:

игла Вика F длиной 50 мм, поперечным сечением или диаметром (1±0,05) мм;

стержень В длиной 270 мм и диаметром 10 мм;

общая масса стержня В, дополнительной нагрузки А и измерительной шкалы С - (300±1) г;

измерительная шкала С в миллиметрах;

стрелка указателя D;

винтовой зажим Е;

стеклянная пластина I размером 100x100 мм;

поддерживающая опора J;

форма H чистая, сухая, изготовленная из коррозионно-стойкого неабсорбирующего материала, внутренним верхним диаметром 70 мм, внутренним нижним диаметром 60 мм, высотой 40 мм.

Секундомер.

Весы.

7.3.3 Проведение испытаний

300 г испытуемого порошка формовочного материала добавляют к количеству дистиллированной воды, рекомендуемому изготовителем, и смешивают, как указано в 6.3. Заполняют полностью форму и выравнивают уровень образца формовочного материала с верхним краем формы, при этом заполненную форму на пластине устанавливают на основании прибора Вика в такое положение, при котором конец иглы должен касаться поверхности формовочного материала, затем иглу свободно опускают в кольцо с формовочным материалом (обычно после того, как блеск полностью исчезнет с поверхности материала) за 1 или 2 мин до предполагаемого времени начала схватывания. Погружение иглы проводят раз в каждые 15 с, начиная с целого числа минут. После каждого погружения иглу тщательно вытирают, а форму передвигают так, чтобы игла при каждом новом погружении попадала на поверхность формовочного материала на расстоянии не менее 5 мм от предыдущего места.

Определяют время начала схватывания в минутах от момента добавления порошка формовочного материала к дистиллированной воде до момента, когда свободно опущенная игла не доходит до поверхности пластины на 1 мм, и время окончания схватывания в минутах, когда свободно опущенная игла погружается на глубину не более 2 мм.

7.3.4 Результаты испытаний

Испытания по 7.3.3 проводят два раза. Если оба результата соответствуют требованиям 5.3, то формовочный материал считают выдержавшим испытание. Если ни один из результатов не соответствует требованиям 5.3, то формовочный материал считают не выдержавшим испытания, если один из результатов не соответствует указанным требованиям, необходимо провести испытания еще три раза. Если после этих испытаний все три результата соответствуют требованиям 5.3, то формовочный материал считают выдержавшим испытание, в противном случае формовочный материал бракуют.

7.4 Линейное расширение при твердении

7.4.1 Метод испытания заключается в определении изменения линейных размеров образца формовочного материала при твердении.

7.4.2 Применяемое оборудование

Экстензометр, состоящий из штатива, на котором укреплен индикатор для определения изменения длины с точностью до 0,01 мм, и металлического цилиндра внутренним диаметром (50±1) мм, наружным (53±1) мм, высотой (100±1) мм.

Прокладка из эластичного материала толщиной от 2 до 3 мм.

Смазочный агент (например вазелиновое масло).

Дюралюминиевая крышка диаметром (50±1) мм, толщиной 1 мм.

7.4.3 Проведение испытаний

Прибор устанавливают на жесткое основание, не допуская возможности вибрации.

Металлический цилиндр с прокладкой, внутренняя поверхность которого предварительно смазана агентом, устанавливают на стеклянную пластину. Смазывают агентом дюралюминиевую крышку, которая будет иметь контакт с испытуемым формовочным материалом. Заполняют цилиндр материалом, приготовленным по 6.3, и устанавливают его на испытательный столик экстензометра.

Цилиндр накрывают дюралюминиевой крышкой и устанавливают на ней головку индикатора.

За (60±1) с до начала твердения в соответствии с 7.3 снимают начальное показание. Окончательное показание снимают на (120±1 )-й минуте от момента начала смешивания и определяют изменение длины образца с точностью до 0,01 мм. Линейное расширение образца при твердении , %, рассчитывают по формуле

![]() , (1)

, (1)

где ![]() - показания индикатора, мм;

- показания индикатора, мм;

- первоначальная длина образца, мм.

7.4.4 Результаты испытаний

После проведения испытаний двух образцов рассчитывают среднеарифметическое значение с точностью до 0,01%. Если линейное расширение обоих образцов соответствует требованиям, указанным изготовителем, то материал формовочный считают выдержавшим испытание, если ни один из образцов не соответствует этим требованиям, то материал формовочный считают не выдержавшим испытание, если только один из результатов соответствует указанным требованиям, то испытание повторяют еще три раза. Если после этих испытаний все три образца соответствуют требованиям изготовителя, то формовочный материал считают выдержавшим испытания; в противном случае формовочный материал бракуют.

7.5 Линейное расширение при нагревании

7.5.1 Применяемое оборудование

Форма негативная размером (6x6x50±0,5) мм, изготовленная из массы для дублирования.

Кварцевый дилатометр.

Весы.

Вибростолик стоматологический частотой вибрации от 50 до 60 Гц.

Вакуумный смеситель (для механического смешивания).

7.5.2 Проведение испытаний

Порошок формовочного материала замешивают с дистиллированной водой, как указано в 6.3, из расчета (5,0±0,1) г порошка на один образец. Негативную форму заполняют полученной смесью на вибростолике. Через 40-50 мин образец извлекают из формы и выдерживают на воздухе в течение 90 мин.

Перед испытаниями измеряют длину образца с точностью до 0,1 мм.

Для испытаний изготавливают три образца.

Испытание образцов проводят с помощью кварцевого дилатометра. Температуру в дилатометре поднимают от комнатной до 700 °С со скоростью (5±1) °С в минуту. Выдерживают образец при этой температуре в течение 15 мин.

Измеряют изменение длины образца с точностью до 0,01 мм. Рассчитывают линейное изменение при нагревании как процентное отношение к первоначальной длине образца с точностью до 0,01%.

7.5.3 Результаты испытаний

Среднее значение трех определений линейного расширения при нагревании определяют с точностью до 0,01%. Если одно из значений отличается от среднего более чем на 15%, испытания по определению линейного расширения при нагревании проводят еще два раза и записывают среднеарифметическое значение результатов пяти испытаний как значение линейного расширения при нагревании.

7.6 Испытание на прочность при сжатии

7.6.1 Метод испытания заключается в определении нагрузок, разрушающих образец.

7.6.2 Применяемое оборудование

Пресс-форма разъемная из коррозионно-стойкого материала с пятью отверстиями диаметром (20±0,2) мм и высотой (40±0,4) мм.

Стеклянные пластины, число и размеры которых должны быть достаточны для покрытия верхней и нижней части формы.

Машина разрывная со скоростью движения траверсы (5±2) мм/мин.

Чашка резиновая для замешивания стоматологического гипса.

Штангенциркуль.

Весы.

7.6.3 Изготовление образцов

(300±1) г испытуемого порошка формовочного материала добавляют к количеству дистиллированной воды, рекомендуемому изготовителем, и смешивают, как указано в 7.3. При необходимости проводят повторное смешивание для получения образцов без дефектов. Заливают смесь в пресс-форму, удерживаемую на стеклянной пластине. Во время заполнения осторожно потряхивают форму не более 30 с, чтобы уменьшить образование воздушных пузырьков. Допускается использовать для замешивания и заливки образцов вакуум-смеситель с остаточным давлением 5 кПа, скоростью вращения мешалки (390±10) оборотов/мин и вибростолик частотой вибрации от 50 до 60 Гц. До того, как блеск полностью исчезнет с поверхности смеси необходимо крепко прижать вторую стеклянную пластину к верхней поверхности формы и довести уровень образца до уровня верхних краев формы. Через (45±1) мин от начала смешивания образцы вынимают из пресс-формы и оставляют их при температуре окружающей среды (23±2) °С и относительной влажности воздуха (50±10)%. По истечении (120±5) мин от начала смешивания проводят испытание пяти образцов на прочность при сжатии, используя разрывную машину, и записывают максимальное значение прилагаемой нагрузки .

7.6.4 Результаты испытаний

Для каждого испытанного образца рассчитывают прочность при сжатии , МПа, по формуле

![]() , (2)

, (2)

где - максимальная нагрузка, Н.

Если четыре результата из пяти соответствуют требованиям настоящего стандарта, то формовочный материал считают выдержавшим испытание. Если только три из пяти результатов соответствуют требованиям настоящего стандарта, то проводят вторую серию испытаний образцов. Если все пять результатов повторных испытаний соответствуют требованиям настоящего стандарта, то формовочный материал считают выдержавшим испытание; в противном случае его бракуют.

8 Упаковка, маркировка, транспортирование и хранение

8.1 Упаковка

Порошок должен быть расфасован во влагонепроницаемую упаковку, которая не загрязняет материал и не изменяет его физические и химические свойства. При оптовых поставках необходимо предусмотреть повторную герметизацию.

8.2 Маркировка

8.2.1 Внешний контейнер

На каждой упаковке должна быть нанесена четкая маркировка, содержащая следующую информацию:

а) торговое или фирменное наименование материала;

б) адрес и наименование предприятия-изготовителя или поставщика;

в) тип формовочного материала и область его применения;

г) цвет (если не белый);

д) запах (если имеется);

е) массу нетто содержимого в граммах;

ж) дату окончания применения "использовать до ...", после которой свойства формовочного материала могут не соответствовать настоящему стандарту;

з) условия хранения;

и) номер партии.

8.2.2 Индивидуальная упаковка

Если упаковка содержит отдельные пакеты, каждый пакет должен иметь этикетку со следующей информацией:

а) рекомендуемое соотношение жидкость-порошок: в миллилитрах - для жидкости и в граммах - для порошка;

б) рекомендуемый метод смешивания, включая рекомендуемое оборудование, рекомендуемые установки и время смешивания порошка формовочного материала и жидкости ручным или механическим шпателем;

в) время твердения;

г) линейное расширение при твердении;

д) линейное расширение при нагревании;

е) рекомендуемые изготовителем специальные рабочие методики или указания;

ж) предупреждение о содержании в материале кремнезема, представляющего опасность для легких при вдыхании.

8.3 Транспортирование и хранение

8.3.1 Формовочный материал на гипсовом связующем транспортируют всеми видами крытых транспортных средств в соответствии с правилами перевозки грузов, действующими на транспорте соответствующего вида, и нормативными документами по погрузке и креплению грузов.

8.3.2 Формовочный материал на гипсовом связующем должен храниться в упаковке предприятия-изготовителя.

9 Инструкция по применению

Инструкция изготовителя или поставщика должна содержать следующую обязательную информацию:

1) рекомендуемое соотношение порошок-жидкость по массе (отношение мл/г);

2) рекомендуемую методику смешивания с указанием типа смесителя, скорости вращения мешалки и времени смешивания;

3) при наличии прокладок для формы - наличие инструкции по ее применению;

4) рекомендуемые методики формовки;

5) рекомендуемые режимы обжига формы и инструкция по литью.

Кроме того, должна быть включена информация о свойствах формовочного материала, определяемых настоящим стандартом:

8)* точное соотношение порошок-жидкость, при котором определены указанные свойства;

________________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

9) время схватывания (рабочее время);

10) предел прочности при сжатии;

11) линейное расширение при твердении и линейное термическое расширение;

12) кривые линейного расширения при нагревании и кривые усадки при охлаждении.

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие формовочного материала на гипсовом связующем требованиям настоящего стандарта при соблюдении условий хранения, установленных настоящим стандартом.

10.2 Срок хранения - не менее 1 года с момента изготовления.

Приложение А (обязательное). Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам

Приложение А

(обязательное)

Таблица А.1

| Обозначение ссылочного международного стандарта | Обозначение и наименование соответствующего межгосударственного стандарта |

| ИСО 3696:1987 | ГОСТ 6709-72 Вода дистиллированная. Технические условия |

____________________________________________________________________________________

УДК 615.463:006.354 ОКС 11.060.10 Р22 ОКП 93 9100

Ключевые слова: формовочный материал, гипсовое связующее, требования, физические и физико-механические свойства материалов, методы испытаний

____________________________________________________________________________________