ГОСТ Р ИСО 13706-2006

Группа Г43

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

АППАРАТЫ С ВОЗДУШНЫМ ОХЛАЖДЕНИЕМ

Общие технические требования

Air-cooled apparatus. General technical requirements

ОКС 71.120.30

ОКП 36 1260

36 1290

Дата введения 2007-10-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ФГУП ВНИИНМАШ),

Обществом с ограниченной ответственностью "Научно-исследовательский и проектно-конструкторский институт химического машиностроения" (ООО ЛЕННИИХИММАШ) на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 260 "Оборудование химическое и нефтеперерабатывающее"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии 27 декабря 2006 г. N 368

4 Настоящий стандарт идентичен международному стандарту ИСО 13706:2000 "Нефтяная промышленность и промышленность природного газа. Теплообменники с воздушным охлаждением" (ISO 13706-2000 "Petroleum and natural gas industries - Air-cooled heat exchangers").

Наименование настоящего стандарта изменено относительно наименования идентичного ему международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении D

5 В стандарте реализованы нормы Федеральных законов от 21 июня 1997 г. N 116-ФЗ "О промышленной безопасности опасных производственных объектов" и от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании"

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНА поправка, опубликованная в ИУС N 1, 2008 год

Поправка внесена изготовителем базы данных

Введение

Введение

Международный стандарт ИСО 13706:2000 основан на стандарте Американского нефтяного института (API) 661, четвертое издание, ноябрь 1997.

Пользователи международного стандарта ИСО 13706:2000 должны понимать, что в отдельных случаях применения могут быть необходимы дополнительные или отличающиеся требования.

Международный стандарт ИСО 13706:2000 не имеет целью запретить продавцу продавать или покупателю приобретать альтернативное оборудование или другие технические решения для конкретного случая применения.

1 Область применения

Настоящий стандарт устанавливает требования и рекомендации по проектированию, материалам, изготовлению, контролю, испытаниям и подготовке к отгрузке аппаратов с воздушным охлаждением для использования в нефтяной и газовой промышленности.

Настоящий стандарт применим к аппаратам с воздушным охлаждением, предназначенным для охлаждения и конденсации различных сред с горизонтальными трубными пучками, но его основные требования допускается применять и к другим конфигурациям.

2 Нормативные ссылки

Нижеуказанные нормативные документы содержат положения, которые посредством ссылок в этом тексте составляют положения международного стандарта. Для датированных ссылок последующие поправки или пересмотры этих публикаций не применяются. Однако сторонам соглашений, базирующимся на международном стандарте, рекомендуется изучать возможности применения самых последних изданий нижеуказанных нормативных документов. Для недатированных ссылок необходимо использовать самое последнее издание нормативного документа, на который сделана ссылка. Комитеты - члены ISO и IEC ведут перечни действующих международных стандартов.

В настоящем стандарте использованы ссылки на следующие стандарты:

ИСО 76 Подшипники качения - Номинальные статические нагрузки

ИСО 281 Подшипники качения - Номинальные динамические нагрузки и номинальный срок службы

ИСО 286 (все части), система допусков и посадок ИСО

ИСО 1081 Ременный привод - Клиновидные ремни, ремни с клиновидными ребрами и соответствующие шкивы с канавками - Словарь

ИСО 1459 Металлические покрытия - Защита от коррозии методом горячего цинкования - Руководящие принципы

ИСО 1461 Цинковые покрытия, полученные методом погружения в расплав, на изготовленных железных и стальных изделиях - Технические условия и методы испытаний

ИСО 2491 Тонкие параллельные шпонки и соответствующие шпоночные канавки (размеры в миллиметрах)

ИСО 3744 Акустика - Определение уровней мощности звука от источников шума с использованием звукового давления - Технический метод определения в свободном поле над отражающей плоскостью

ИСО 4183 Ременные приводы - Классические и узкие клиновидные ремни - Шкивы с канавками (система, основанная на ширине базы отсчета)

ИСО 4184 Ременные приводы - Классические и узкие клиновидные ремни - Длины в системе отсчета

ИСО 5287 Приводы с узкими клиновидными ремнями для автомобильной промышленности - Испытание на усталость

ИСО 5290 Ременные приводы - Шкивы с канавками для соединенных узких клиновидных ремней - Сечения канавок 9J, 15J, 20J и 25J (эффективная система)

ИСО 8501-1 Подготовка стальных поверхностей перед нанесением красок и родственных продуктов - Визуальная оценка чистоты поверхности - Часть 1: Степени коррозии и степени подготовки стальных поверхностей без покрытия и стальных поверхностей после полного удаления прежних покрытий

ИСО 9563 Ременные приводы - Электропроводность антистатических бесконечных синхронных ремней - Характеристики и метод испытаний

ИСО 10436 Нефтяная промышленность и промышленность природного газа - Паровые турбины общего назначения для обслуживания нефтеочистительных установок

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 батарея (bank): Одно или более изделий, организованных в непрерывную структуру.

3.2 гладкая поверхность труб (bare tube surface): Суммарная площадь наружных поверхностей труб на участках между внешними лицевыми поверхностями трубных досок коллектора.

3.3 аппарат (bay): Один или несколько трубных пучков, обслуживаемых одним или более вентиляторами, включая конструкции, воздухораспределительную камеру и другое сопутствующее оборудование.

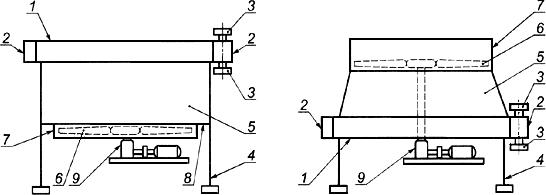

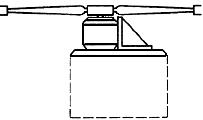

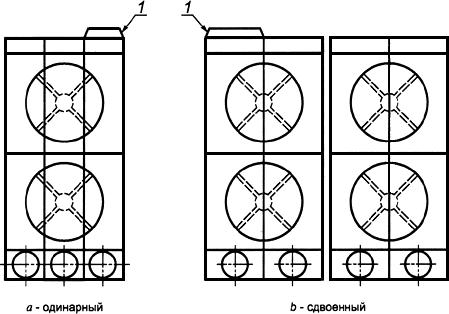

Примечание - На рисунке 1 показано типовое расположение аппаратов.

Рисунок 1 - Типовое расположение аппаратов

1 - трубный пучок

Рисунок 1 - Типовое расположение аппаратов

3.4 оребренная поверхность (трубы) (finned surface): Общая площадь наружной поверхности, открытой для воздуха.

3.5 теплообменник с нагнетательной тягой (forced-draught exchanger): Теплообменник, спроектированный так, что трубные пучки расположены на нагнетательной стороне вентилятора.

3.6 теплообменник с всасывающей тягой (induced-draught exchanger): Теплообменник, спроектированный так, что трубные пучки расположены на всасывающей стороне вентилятора.

3.7 изделие (item): Один или несколько трубных пучков (теплообменных секций), предназначенных для самостоятельной работы.

3.8 номер изделия (item number): Идентификационный номер изделия, присвоенный покупателем.

3.9 нормы и правила проектирования сосудов, работающих под давлением (pressure design code): Признанный стандарт для сосудов, работающих под давлением, указанный покупателем или согласованный с ним.

Пример

ASME VIII [1]: Стандарт Американского общества инженеров-механиков.

3.10 конструкционные нормы и правила (structural code): Признанный стандарт конструкций, указанный покупателем или согласованный с ним.

Примеры

AISC МО11 [2] и AISC S302 [3]: Стандарты Американского института стальных конструкций.

3.11 трубный пучок (tube bundle): Сборка коллекторов, труб и рам.

4 Общие требования

4.1 Нормы и правила проектирования сосудов, работающих под давлением, должны быть определены покупателем или согласованы с ним.

Элементы, работающие под давлением, должны соответствовать нормам и правилам проектирования сосудов, работающих под давлением, а также дополнительным требованиям, приведенным в настоящем стандарте.

Примечание - Круглый маркер () в начале подпункта обозначает требование к покупателю принять решение или предоставить информацию (см. контрольный лист в приложении В). Треугольный маркер (

) в начале подпункта означает, что эта информация включена в лист технических характеристик аппарата с воздушным охлаждением (см. приложение В).

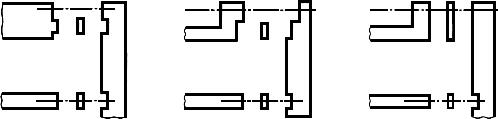

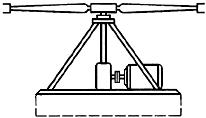

4.2 Аппарат с воздушным охлаждением должен быть либо теплообменником с нагнетательной тягой, либо теплообменником с отсасывающей тягой и включать элементы, показанные на рисунке 2, а также различные вспомогательные элементы, такие как лестницы, мостики и площадки.

Рисунок 2 - Типичные элементы аппарата с воздушным охлаждением

|

| |

|

|

|

1 - трубный пучок; 2 - коллектор; 3 - патрубок; 4 - опорная колонна; 5 - воздухораспределительная камера;

6 - вентилятор; 7 - кольцо вентилятора; 8 - плита вентилятора; 9 - узел привода

Рисунок 2 - Типичные элементы аппарата с воздушным охлаждением

4.3 Приложение А содержит для сведения некоторые рекомендуемые механические и конструктивные подробности. Приложение А содержит также меры предосторожности, которые следует учитывать при определении некоторых аспектов проектирования, таких как температурные ограничения, тип нагреваемой поверхности, методы крепления труб, тип воздухоохлаждаемого теплообменника, материалы прокладок, а также эксплуатационные факторы, такие как доступ по мостикам для обслуживания.

4.4 В настоящем стандарте, где это целесообразно, в скобках для информации указаны принятые в США единицы измерения.

5 Предложения

5.1 Продавец должен предоставить полный перечень характеристик изделия (см. приложение В).

5.2 Должен быть представлен чертеж с указанием основных размеров в плане и вертикальной проекции, а также размеров патрубков и их ориентации.

5.3 В заказе должно быть установлено расположение вала электродвигателя: вниз или вверх.

5.4 Для сварных соединений труб с трубной доской должны быть представлены процедура изготовления и процедура сварки.

5.5 В заказе должна полностью определяться степень заводской сборки; он должен также содержать общее описание элементов, сборка которых будет осуществляться на месте эксплуатации.

5.6 Любое предложение по заказу, полное описание которого не содержится в настоящем стандарте, должно содержать дополнительные чертежи, дающие достаточные сведения о подробностях конструкции.

5.7 Заказ должен содержать подробное описание всех исключений из предъявляемых требований.

5.8 Предложение должно содержать данные о шуме и лист шумовых характеристик (см. приложение В), если этого требует покупатель.

5.9 Предложение должно содержать кривые рабочих характеристик вентилятора, если этого требует покупатель.

5.10 Предложение должно содержать подробное описание метода, используемого для крепления концов ребер (7.1.11.7).

5.11 Если продавец считает, что требования, указанные покупателем, противоречат предполагаемым целям или условиям нормальной работы оборудования или непригодны для них, то он должен информировать об этом покупателя.

6 Документация

6.1 Информация об утверждении

6.1.1 На каждый номер изделия продавец должен предоставить документы. Покупатель должен указать, какие документы следует предоставлять и какие из них подлежат утверждению. Документы должны содержать следующую информацию:

a) заводской номер изделия, назначение, наименование проекта и место расположения, номер заказа покупателя и заводского наряда продавца;

b) расчетное давление, максимально допустимое рабочее давление, испытательное давление, максимальную и минимальную расчетную температуру, припуск на коррозию;

c) используемые нормы и правила, а также технические условия;

d) технические условия на материалы и марки материала для всех деталей, работающих под давлением;

e) габаритные размеры;

f) размеры и места расположения опор и размеры крепежных болтов;

g) размеры патрубков, их пропускную способность, отделку поверхности, место расположения, значение, на которое они выступают за размеры коллектора, допустимые нагрузки (силы и моменты) и направление потока;

h) детали установки привода;

i) массы трубного пучка, теплообменника пустого и с водой, а также массу самого тяжелого элемента или комбинации элементов, которые, как предполагает продавец, будут подниматься за один раз;

j) значения реакций опор (стоек) на каждый вид нагрузки из перечисленных в 7.3.3;

k) требования к термообработке после сварки;

I) требования к радиографическому и другому неразрушающему контролю;

m) требования к подготовке поверхности и окраске;

n) расчетные температуры, которым могут подвергаться механические элементы и контрольно-измерительные приборы;

р) заводскую табличку и место ее расположения;

q) соединения труб с трубной доской и подготовку деталей соединений.

6.1.2 Продавец поставляет также подробные чертежи прокладок, чертежи сборки на месте эксплуатации, а также чертежи на все поставляемое вспомогательное оборудование и органы управления. На чертежах должны быть показаны электрические соединения и соединения систем управления, включая вентиляторы, исполнительные механизмы и системы подачи сигнального воздуха на пневматические приводы жалюзи или лопастей вентиляторов. Сведения о прокладках должны включать их тип и материал и быть представлены на отдельном чертеже.

6.1.3 Расчеты, которые требуют нормы проектирования сосудов, работающих под давлением, должны проводить при проектировании всех элементов, работающих под давлением, в том числе коллекторов, труб и трубных соединений. Кроме того, должна быть представлена достаточно подробная информация о нестандартных элементах, граничащих с элементами, работающими под давлением, таких как развальцованные переходные патрубки. Если это указано покупателем, расчеты должны быть предоставлены ему для утверждения.

6.1.4 Если это указано покупателем, ему должны быть предоставлены на утверждение до начала изготовления технологические карты сварки, все предлагаемые процедуры сварки и сертификации (включая результаты испытаний на ударную вязкость, если они применимы).

6.1.5 Дополнительная техническая информация, необходимая для монтажа, эксплуатации, технического обслуживания или контроля, которую должен предоставить продавец, является предметом согласования между покупателем и продавцом.

6.2 Окончательные записи

6.2.1 Продавец должен хранить записи, касающиеся использованных материалов и подробностей изготовления, в течение не менее 5 лет.

6.2.2 Покупатель должен указать, какие из следующих документов должны быть предоставлены, а также указать, должны ли какие-нибудь из них быть представлены на электронном носителе:

a) перечень технических характеристик, в том числе технические условия на материалы и марки материалов для всех деталей, работающих под давлением;

b) отчет изготовителя о технических характеристиках в соответствии с нормами и правилами для сосудов, работающих под давлением;

c) сертифицированные отчеты об испытаниях материалов для всех деталей, работающих под давлением;

d) данные о вентиляторах и их ступицах, в том числе размеры расточки вала и шпоночных канавок, а также данные о муфтах и эксцентриках;

e) схема автоматического регулирования шага лопаток вентилятора или регулирования жалюзи вентилятора, если регулирующее устройство поставляется продавцом;

f) инструкции по монтажу, эксплуатации и техническому обслуживанию, в том числе тип смазки, поставляемой для зубчатых колес и подшипников;

g) перечень деталей;

h) выданная аттестованной лабораторией сертифицированная карта шумовых характеристик аппарата с воздушным охлаждением при работе вентиляторов на номинальной скорости и в расчетных условиях;

i) кривые рабочих характеристик вентиляторов, где показана рабочая точка и потребление электроэнергии;

j) кривая рабочей характеристики жалюзи;

k) диаграммы самописца измерителя температуры, полученные при термообработке коллекторов после сварки.

7 Проектирование

7.1 Проектирование трубного пучка

7.1.1 Общие положения

7.1.1.1 Трубные пучки должны быть жесткими, автономными, спроектированными так, чтобы с ними можно было обращаться, как с комплектным узлом.

7.1.1.2 Продавец должен предусмотреть возможность бокового смещения трубных пучков теплообменника по меньшей мере на 6 мм (1/4'') в обоих направлениях или по меньшей мере на 12 мм (1/2'') в одном направлении, если покупатель и продавец не согласуют между собой большое смещение.

7.1.1.3 Необходимо предусмотреть тепловое расширение труб.

7.1.1.4 Все трубы должны быть закреплены на опорах так, чтобы не было провисания и зацепления или деформации ребер. Расстояние между опорами труб не должно превышать 1,8 м (6 футов) от центра до центра.

7.1.1.5 На каждой опоре трубы должен быть предусмотрен прижимной элемент (держатель трубы). Прижимные элементы должны быть прикреплены к боковым рамам болтами.

7.1.1.6 Трубы одноходовых конденсаторов должны иметь уклон вниз не менее 10 мм на метр (1/8" на фут) в направлении выходного коллектора.

7.1.1.7 Для труб многоходовых конденсаторов уклон не нужен.

7.1.1.8 По всей длине трубного пучка и секции должны быть предусмотрены дефлекторы, чтобы свести к минимуму утечку и обходной путь воздуха. Любой зазор шириной более 10 мм (3/8") должен быть закрыт.

7.1.1.9 Минимальная толщина металла, используемого для изготовления дефлектора, должна быть 2,5 мм (0,105") внутри боковой стенки пучка и 2,0 мм (0,075") за пределами боковой рамы пучка.

7.1.1.10 Болты для съемных дефлекторов должны иметь номинальный диаметр не менее 10 мм (3/8").

7.1.1.11 Подготовка аппарата к эксплуатации в зимний период должна соответствовать техническим условиям или должна быть согласована с покупателем. Следует использовать приложение С.

7.1.1.12 Аппарат должен быть спроектирован для работы с возможностью сброса пара при температуре, давлении и условиях работы, указанных покупателем.

7.1.2 Нагревательные змеевики

7.1.2.1 Нагревательные змеевики, предназначенные для защиты трубного пучка от замерзания, должны образовывать самостоятельное устройство, а не являться частью трубного пучка.

7.1.2.2 Нагревательные змеевики должны перекрывать всю ширину трубного пучка.

7.1.2.3 Шаг труб в нагревательном змеевике не должен больше чем вдвое превышать шаг труб трубного пучка.

7.1.2.4 Если в качестве нагревательной среды используют пар, то нагревательные змеевики должны быть одноходовыми, и трубы должны иметь уклон вниз не менее 10 мм на метр (1/8" на фут) в направлении выхода.

7.1.2.5 Для подачи пара допускается использовать коллекторы трубного типа с вварными трубами.

7.1.3 Расчетная температура трубных пучков

7.1.3.1 Максимальная и минимальная расчетные температуры для деталей, работающих под давлением, должны соответствовать техническим условиям покупателя или, если она не указана покупателем, максимальная расчетная температура должна быть равна, по крайней мере, указанной входной температуре технологической среды плюс 25 °С (50 °F).

7.1.3.2 Покупатель должен задать максимальную рабочую температуру, которая необходима для выбора типа оребрения (расчетная температура ребер). Расчетные температуры деталей, работающих под давлением, не предназначены для того, чтобы влиять на выбор типа оребрения или применяться для определения температур, воздействию которых будут подвергаться механические элементы или приборы.

7.1.4 Расчетное давление трубных пучков

Расчетное давление должно соответствовать указанному покупателем или, если оно не указано, превышать следующие значения:

a) давление на входе плюс 10%;

b) давление на входе плюс 170 кПа (25 фунтов на квадратный дюйм).

7.1.5 Припуск на коррозию

7.1.5.1 Припуск на коррозию должен соответствовать техническим условиям покупателя для всех поверхностей, соприкасающихся с технологической средой, исключая трубы, уплотнительные поверхности и прокладки, на которые припуск на коррозию не дается. Если значение припуска не указано, то для элементов из углеродистой и низколегированной стали должен быть предусмотрен минимальный припуск на коррозию 3 мм (1/8").

7.1.5.2 Припуск на коррозию должен быть предусмотрен на каждой стороне перегородок, разделяющих ходы, или элементов жесткости.

7.1.5.3 Толщина, равная глубине канавки в трубной доске, может считаться припуском на коррозию крышек и трубных досок.

7.1.6 Коллекторы

7.1.6.1 Общие требования

7.1.6.1.1 Коллекторы должны быть спроектированы так, чтобы исключать избыточное коробление трубных досок и/или утечку в соединениях труб. При анализе необходимо учитывать максимальную рабочую температуру и максимальное состояние охлаждения при минимальной температуре окружающего воздуха. Если это указано покупателем, при анализе следует учитывать альтернативные режимы работы, например низкий расход технологической среды при низкой температуре окружающего воздуха, замерзание сред в трубах, выделение пара, остановку вентиляторов при отказе электроснабжения, а также в условиях рециркуляции.

7.1.6.1.2 Если разность температур технологической среды на входе и выходе многоходового пучка превышает 110 °С (200 °F), следует применять U-образную конструкцию труб, разъемные коллекторы или другие методы снятия напряжений.

7.1.6.1.3 Необходимость снятия напряжений в одноходовых или многоходовых пучках необходимо исследовать независимо от разности температур среды на входе и выходе пучка. Проектант должен произвести расчеты, доказывающие удовлетворительность конструкции. В расчетах необходимо учитывать следующие комбинации напряжений:

a) для напряжений в трубах и/или трубных соединениях:

1) напряжение, вызванное давлением и температурой,

2) напряжение, вызванное силами и моментами на патрубках,

3) напряжение, вызванное различиями в тепловом расширении труб (в том числе вследствие накопления парафина или загрязнения) между рядами/ходами в секциях змеевика,

4) напряжение, вызванное боковым движением коллектора;

b) для напряжений на коллекторах и патрубках:

1) напряжение, вызванное давлением и температурой,

2) напряжение, вызванное силами и моментами на патрубках,

3) напряжение, вызванное боковым движением коллектора,

4) напряжение, вызванное различиями в тепловом расширении труб между рядами/ходами в секциях змеевика.

Примечание - На вышеуказанное может влиять метод крепления патрубков: насаженные или вставленные внутрь;

c) для опор и прикрепленных устройств коллектора (включая боковые рамы змеевика и конструкцию охладителя):

1) напряжение, вызванное массой коллектора и воды в нем,

2) напряжение, вызванное силами и моментами на патрубках,

3) напряжение, вызванное боковым движением коллектора,

4) напряжение, вызванное тепловым расширением труб.

Примечание - На трубный пучок могут действовать дополнительные нагрузки и напряжения, не указанные выше (например, сейсмические).

7.1.6.1.4 Коллекторы должны быть спроектированы так, чтобы площадь поперечного сечения потока в каждом проходе была не менее 100% площади сечения потока в соответствующем проходе трубы.

7.1.6.1.5 Скорость бокового движения в коллекторе не должна превышать скорости в патрубке. Для этого может быть применено несколько патрубков или увеличено поперечное сечение коллектора.

7.1.6.1.6 Минимальная номинальная толщина элементов коллектора должна соответствовать представленной в таблице 1.

Таблица 1 - Минимальная номинальная толщина элементов коллектора

| Элемент | Минимальная толщина, мм (дюйм) | |

| Углеродистая или низколегированная сталь | Высоколегированная сталь или другой материал | |

| Трубная доска | 20 (3/4) | 15 (5/8) |

| Пластина с пробками | 20 (3/4) | 15 (5/8) |

| Верхняя, нижняя и боковые пластины | 12 (1/2) | 10 (3/8) |

| Съемные крышки | 25 (1) | 22 (7/8) |

| Перегородки между проходами и распорные пластины | 12 (1/2) | 6 (1/4) |

| Примечание - Толщина, указанная для любого элемента из углеродистой или низколегированной стали, включает припуск на коррозию до 3 мм (1/8"). Толщина, указанная для любого элемента из высоколегированной стали, не включает припуска на коррозию. Толщина указана с учетом развальцованного соединения с одной канавкой между трубой и трубной доской. | ||

7.1.6.1.7 Межходовые перегородки коллекторов и перегородки с пробками должны быть выполнены из цельного листа.

7.1.6.1.8 В качестве альтернативных конструкций могут быть использованы другие типы коллекторов в дополнение к указанным в 7.1.6.2 или 7.1.6.3 (см. раздел 12).

7.1.6.2 Коллекторы со съемной крышкой и съемным колпаком

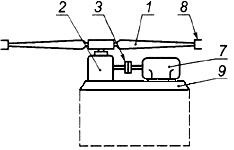

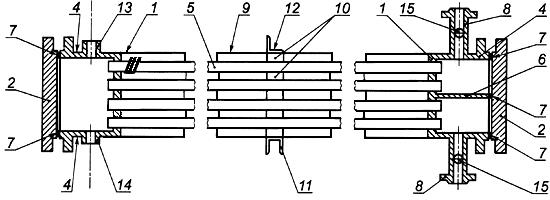

7.1.6.2.1 Конструкцией коллектора со съемной крышкой должна быть предусмотрена возможность снятия крышки, не нарушая трубных соединений коллектора. На рисунке 3 представлена типовая конструкция трубных пучков с коллекторами со съемной крышкой.

Рисунок 3 - Типовая конструкция трубных пучков с коллекторами со съемной крышкой и съемным колпаком

- коллектор со съемной крышкой

- коллектор со съемным колпаком

1 - трубная доска; 2 - съемная крышка; 3 - съемный колпак; 4 - верхняя и нижняя пластины;

5 - труба; 6 - перегородка между проходами; 7 - прокладка; 8 - патрубок; 9 - боковая рама;

10 - трубная прокладка; 11 - опорная перекладина для труб; 12 - держатель труб;

13 - воздушник; 14 - сток; 15 - соединение для контрольно-измерительного прибора

Рисунок 3 - Типовая конструкция трубных пучков с коллекторами со съемной крышкой

и съемным колпаком

7.1.6.2.2 Конструкцией коллектора с колпаком должна быть предусмотрена возможность снятия колпака, лишь минимально демонтируя трубные соединения коллектора. На рисунке 3 представлена типовая конструкция трубных пучков с коллекторами со съемным колпаком.

7.1.6.2.3 Использование сквозных болтов или резьбовых шпилек для крепления крышек должно быть согласовано между покупателем и продавцом. Разъемные соединения должны быть спроектированы с кольцевыми прокладками или прокладками на всю поверхность.

Типовые конструкции показаны на рисунке 4. В запросе покупателя должна быть указана требуемая конструкция.

Рисунок 4 - Типовые соединения с ограниченной прокладкой и прокладкой на всю поверхность

|

| ||

|

|

|

|

Рисунок 4 - Типовые соединения с ограниченной прокладкой и прокладкой на всю поверхность

7.1.6.2.4 Уплотнительные поверхности прокладок на крышках, сопрягаемых с ними фланцах коллекторных коробок и трубных досках должны быть механически обработаны. Обработка поверхности должна соответствовать типу прокладки (приложение А).

7.1.6.2.5 Для облегчения снятия крышки на ее периметре необходимо предусмотреть либо винтовые домкраты, либо зазор не менее 5 мм (3/16").

7.1.6.2.6 Распорные болты использовать нельзя.

7.1.6.2.7 Необходимо принять меры (например, предусмотреть скользящие шпильки), чтобы избежать повреждения штифтов при подъеме и опускании крышки.

7.1.6.2.8 Минимальный номинальный диаметр резьбовых шпилек - 20 мм (3/4"). Минимальный номинальный диаметр сквозных болтов - 16 мм (5/8").

7.1.6.2.9 Максимальное расстояние между центрами болтов должно соответствовать нормам и правилам для сосудов, работающих под давлением.

7.1.6.2.10 Минимальное расстояние между центрами болтов должно соответствовать представленному в таблице 2.

Таблица 2 - Минимальное расстояние между болтами на фланцах

В миллиметрах (дюймах)

| Номинальный диаметр болта | Минимальное расстояние между болтами |

| 16 (5/8) | 38 (1 1/2) |

| 19 (3/4) | 44 (1 3/4) |

| (7/8) | 52 (2 1/16) |

| 25 (1) | 57 (2 1/4) |

| 29 (1 1/8) | 64 (2 1/2) |

| 32 (1 1/4) | 71 (2 13/16) |

| 35 (1 3/8) | 76 (3 1/16) |

| 38 (1 1/2) | 83 (3 1/4) |

| 41 (1 5/8) | 89 (3 1/2) |

| 44 (1 3/4) | 95 (3 3/4) |

| 48 (1 7/8) | 102 (4) |

| 51 (2) | 108 (4 1/4) |

7.1.6.2.11 Расстояния между болтами, расположенными с двух сторон углов, должно быть таким, чтобы диагональное расстояние между болтами возле углов не превышало наименьшее из расстояний между болтами на сторонах или на торцах.

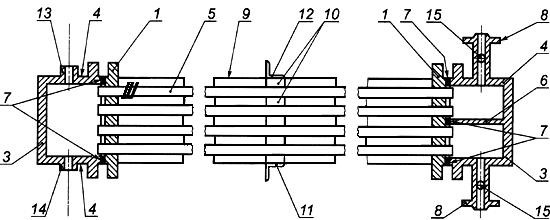

7.1.6.3 Коллекторы с пробками

7.1.6.3.1 Резьбовые отверстия для пробок должны быть предусмотрены напротив концов каждой трубы, чтобы обеспечивать доступ. Отверстия должны быть нарезаны на полную глубину пластины с пробками или на 50 мм (2") (берется меньшее значение). На рисунке 5 показана типовая конструкция трубного пучка с коллектором с пробками.

Рисунок 5 - Типовая конструкция трубного пучка с коллектором с пробками

1 - трубная доска; 2 - пластина с пробками; 3 - верхняя и нижняя пластины; 4 - торцевая пластина;

5 - труба; 6 - перегородка между проходами; 7 - элемент жесткости; 8 - пробка; 9 - патрубок;

10 - боковая рама; 11 - трубная прокладка; 12 - опорная перекладина для труб; 13 - держатель труб;

14 - воздушник; 15 - сток; 16 - соединение для контрольно-измерительного прибора

Рисунок 5 - Типовая конструкция трубного пучка с коллектором с пробками

7.1.6.3.2 Диаметр отверстий под пробки должен быть равен номинальному наружному диаметру трубы плюс не менее 0,8 мм (1/32").

7.1.6.3.3 Контактные поверхности прокладок должны быть цекованными. На цекованных кромках не должно быть заусенцев.

7.1.7 Пробки для доступа к трубам

7.1.7.1 Пробки должны быть с фланцем и цилиндрической резьбой.

7.1.7.2 Полые пробки использовать нельзя.

7.1.7.3 Пробки должны иметь шестигранные головки. Минимальный поперечный размер плоских граней должен быть, по крайней мере, равен диаметру фланца пробки.

7.1.7.4 Герметизация давления должна обеспечиваться прокладкой между фланцем пробки и пластиной.

7.1.7.5 Должны быть обеспечены принудительные средства (например, самоцентрирующийся конус), чтобы обеспечивать правильную посадку прокладки в зенкованную выемку.

7.1.7.6 Пробки должны быть достаточно длинными, чтобы заполнять резьбу в пластине пробок, при допуске ±1,5 мм (1/16"), за исключением истирающихся материалов или если номинальная толщина пластины с пробками превышает 50 мм (2"); в этих случаях допускается использовать альтернативные конструкции по согласованию с покупателем. Дополнительными факторами, которые следует учитывать при выборе конструкции пробок, являются неправильное зацепление резьбы, эрозия, щелевая коррозия и сохранение рабочей среды в полостях.

7.1.7.7 Толщина головки пробки от ее поверхности, контактирующей с прокладкой, до верхушки должна составлять не менее 50% номинального наружного диаметра трубы. Может потребоваться и большая толщина, исходя из номинального давления и характеристик материала.

7.1.7.8 Резьба на пробках номинальным диаметром 30 мм (не более 1") должна быть с резьбой мелких серий.

7.1.8 Прокладки

7.1.8.1 Прокладки пробок должны быть из сплошного металла или наполненные с двойной металлической облицовкой, из того же материала, что и пробки.

7.1.8.2 Прокладки пробок должны быть плоскими и не должны иметь заусенцев.

7.1.8.3 Минимальная толщина сплошных металлических прокладок пробок - 1,5 мм (0,060").

7.1.8.4 Для типа соединения А (см. рисунок 4) прокладки крышки и колпака должны быть наполненного типа с двойной металлической облицовкой. Наполняющие материалы не должны содержать асбеста, они должны быть пригодны для уплотнения, стойки к рабочим средам и пожаробезопасны.

7.1.8.5 Для типа соединения В (см. рисунок4) должны применяться прокладки наполненного типа с двойной металлической облицовкой или {при расчетных давлениях 2100 кПа (избыт.) [300 фунтов на квадратный дюйм (избыт.)] или меньше} сжатые листовые композитные прокладки, пригодные для условий эксплуатации. Прокладки не должны содержать асбеста, они должны быть пригодны для уплотнения, стойки к рабочим средам и пожаробезопасны.

7.1.8.6 Для типа соединения С (см. рисунок 4) при расчетных давлениях 2100 кПа (избыт.) [300 фунтов на квадратный дюйм (избыт.)] или меньше следует применять сжатые листовые композитные прокладки, пригодные для условий эксплуатации. Прокладки не должны содержать асбеста, они должны быть пригодны для уплотнения, стойки к рабочим средам и пожаробезопасны.

7.1.8.7 Ширина прокладок для съемной крышки и съемного колпака - не менее 9 мм (3/8").

7.1.8.8 Прокладки должны быть цельными.

7.1.8.9 Сведения о прокладках приведены в А.8 (приложение А).

7.1.9 Патрубки и другие соединения

7.1.9.1 Фланцы должны соответствовать нормам и правилам для сосудов, работающих под давлением.

7.1.9.2 Соединения номинального диаметра DN 10 (номинальный трубный размер NPS ), DN 32 (NPS 1

), DN 65 (NPS 2

), DN 90 (NPS 3

) или DN 125 (NPS 5) использовать не разрешается.

7.1.9.3 Соединения DN 40 (NPS 1) должны быть фланцевыми.

7.1.9.4 В водородных системах {т.е. если парциальное давление водорода свыше 700 кПа (абс.) [100 фунтов на квадратный дюйм (абс.)]} все соединения должны быть с фланцами; свободные фланцы использовать не следует.

7.1.9.5 Если расчетные условия требуют эквивалента номинального давления PN 150 (стандарт ANSI 900) или более высоких номинальных параметров для фланцев, то все соединения должны быть фланцевыми.

7.1.9.6 Минимальная толщина стенки патрубка, включая припуск на коррозию, для фланцевых соединений из углеродистой и низколегированной стали должна соответствовать указанной в таблице 3.

Таблица 3 - Минимальная толщина шейки патрубка

В миллиметрах (дюймах)

| Номинальный диаметр | Минимальная толщина стенки патрубка |

| 15 ( | 4,78 (0,188) |

| 20 ( | 5,56 (0,219) |

| 25 (1) | 6,35 (0,250) |

| 40 (1 | 7,14 (0,281) |

| 50 (2) | 8,74 (0,344) |

| 80 (3) | 11,13 (0,438) |

| 100 (4) | 13,49 (0,531) |

| 150 (6) | 10,97 (0,432) |

| 200 (8) | 12,70 (0,500) |

| 250 (10) | 15,09 (0,594) |

| 300 (12) | 17,48 (0,688) |

| Примечание - Данные в этой таблице взяты из АSМЕ В36. 10М [4] с использованием таблицы 160 для размеров до номинального диаметра DN 100 (нормальный трубный размер NPS 4) и таблицы 80 для больших размеров. | |

7.1.9.7 Поверхность разъема технологических фланцев следует располагать в горизонтальной плоскости, если покупателем не указано иное расположение.

7.1.9.8 Фланцевые соединения из углеродистой стали должны быть одного из следующих типов:

a) кованая или отлитая центробежным литьем стенки под приварку с фланцем;

b) труба, приваренная к кованому или отлитому центробежным методом приварному фланцу с буртиком;

c) бесшовный переходник, прикрепленный к кованому или отлитому центробежным методом приварному фланцу с воротником;

d) литой или изготовленный другим методом переходник, если это разрешено покупателем;

е) труба или переходник, приваренные к кованому свободному фланцу.

7.1.9.9 Если используют переходник, то допускается использовать подпорки, большую толщину коллектора или большую толщину патрубка, чтобы обеспечивать достаточную механическую прочность.

7.1.9.10 За исключением систем, работающих с водородом (см. 7.1.9.4), на соединениях коллекторов допускается использовать кованые свободные фланцы из углеродистой стали при следующих ограничениях:

a) максимальное расчетное давление - 2100 кПа (избыт). [300 фунтов на квадратный дюйм (избыт.)];

b) максимальная расчетная температура 450 °С (850 °F);

c) максимальный припуск на коррозию при эксплуатации - 3 мм (1/8").

7.1.9.11 Размер резьбовых соединений - DN 25 (NPS 1), за исключением соединений манометров, которые должны быть DN 20 (NPS 3/4).

7.1.9.12 Резьбовые соединения должны быть одного из следующих типов и соответствовать нормам и правилам проектирования сосудов, работающих под давлением:

a) кованые стальные муфтовые соединения с резьбой только на одном конце, рассчитанные на соответствующую номинальную нагрузку (ASME В16.11 [5], класс 6000);

b) кованые стальные фитинги с встроенным усилением;

c) резьбовые отверстия для подключений воздушника и дренажа там, где это позволяет толщина пластины коллектора;

d) эквивалентные выступающие соединения.

7.1.9.13 Если требуется соединение для термогильзы, оно должно быть расположено внутри патрубка, за исключением случаев, когда номинальный диаметр патрубка меньше DN 100 (NPS 4); в этом случае соединение для термогильзы должно быть расположено на коллекторе рядом с патрубком.

7.1.9.14 Если требуется соединение для манометра, оно должно быть расположено на патрубке, за исключением случаев, когда номинальный диаметр патрубка меньше DN 80 (NPS 3); в этом случае соединение для манометра должно быть расположено на коллекторе рядом с патрубком.

7.1.9.15 Резьбы на трубах должны быть коническими трубными резьбами (например, по ASME В1.20.1 [6]) и соответствовать нормам и правилам для сосудов, работающих под давлением.

7.1.9.16 Размер, тип и расположение соединений для химической очистки должны быть указаны покупателем.

7.1.9.17 Если это указано, соединения для приборов должны быть расположены, по крайней мере, на одном входном и выходном патрубке каждого пучка, с тем исключением, что их не требуется в промежуточном патрубке многоярусных пучков.

7.1.9.18 Все резьбовые трубные соединения должны быть закрыты пробкой с цилиндрической головкой.

7.1.9.19 Вспомогательные фланцевые соединения, если они имеются, должны быть закрыты глухими фланцами. Материалы прокладок и болтов должны соответствовать указанным условиям эксплуатации.

7.1.9.20 На каждом коллекторе в высшей и низшей точках должны быть предусмотрены соединения для воздушников и дренажей соответственно. Патрубки коллектора, установленные в высшей и низшей точках, могут служить отверстиями для воздуха и для стока. Патрубки воздушника и дренажа не должны заходить за внутреннюю поверхность коллектора.

7.1.9.21 Если толщина коллектора не обеспечивает минимально необходимого зацепления резьбы пробок воздушника и дренажа, необходимо устанавливать или выполнять утолщения.

7.1.9.22 Необходимо, чтобы болты между соединительными патрубками пакетированных трубных пучков можно было удалять, не смещая пучков.

7.1.10 Максимальные допустимые моменты и силы, действующие на патрубки и коллектор

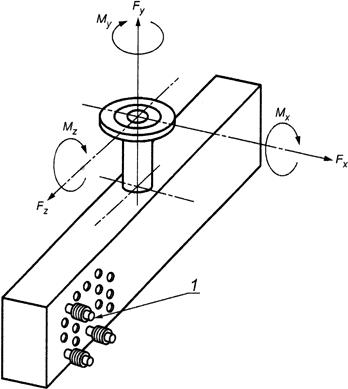

7.1.10.1 Каждый патрубок в состоянии расчетного коррозийного износа должен выдерживать мгновенное приложение моментов и сил, указанных на рисунке 6 и в таблице 4.

Рисунок 6 - Нагрузки на патрубки

1 - оребренные трубы

Рисунок 6 - Нагрузки на патрубки

Таблица 4 - Максимальные допустимые нагрузки на патрубки

| Момент, Н·м (фут·фунт-сила) | Сила (фунт-сила) | |||||

| Номинальный диаметр (номинальный трубный размер), мм (дюйм) | | | | | | |

| 40 (1 | 110 (80) | 150 (110) | 110 (80) | 670 (150) | 1020 (230) | 670 (150) |

| 50 (2) | 150 (110) | 240 (180) | 150 (110) | 1020 (230) | 1330 (300) | 1020 (230) |

| 80 (3) | 410 (300) | 610 (450) | 410 (300) | 2000 (450) | 1690 (380) | 2000 (450) |

| 100 (4) | 810 (600) | 1220 (900) | 810 (600) | 3340 (750) | 2670 (600) | 3340 (750) |

| 150 (6) | 2140 (1580) | 3050 (2250) | 1630 (1200) | 4000 (900) | 5030 (1130) | 5030 (1130) |

| 200 (8) | 3050 (2250) | 6100 (4500) | 2240 (1650) | 5690 (1280) | 13340 (3000) | 8010 (1800) |

| 250 (10) | 4070 (3000) | 6100 (4500) | 2550 (1880) | 6670 (1500) | 13340 (3000) | 10010 (2250) |

| 300 (12) | 5080 (3750) | 6100 (4500) | 3050 (2250) | 8360 (1880) | 13340 (3000) | 13340 (3000) |

| 350 (14) | 6100 (4500) | 7120 (5250) | 3570 (2630) | 10010 (2250) | 16680 (3750) | 16680 (3750) |

7.1.10.2 Конструкцией каждого неподвижного или плавающего коллектора, соединений неподвижного коллектора с боковыми рамами, а также конструкцией других опорных элементов должна быть предусмотрена возможность обеспечения отсутствия повреждений при одновременном (суммарном) приложении всех нагрузок на патрубки на одном коллекторе. Составляющие нагрузок на патрубки на одном коллекторе не должны превышать:

6100 Н·м (4500 фут·фунт-сила);

8130 Н·м (6000 фут·фунт-сила);

4070 Н·м (3000 фут·фунт-сила);

10010 Н (2250 фунт-сила);

20020 Н (4500 фунт-сила);

16680 Н (3750 фунт-сила).

Примечание - Приложение моментов и сил, указанных в таблице 4, вызывает перемещение, которое будет иметь тенденцию понижать нагрузки до приведенных здесь значений.

7.1.10.3 Сумма всех нагрузок на патрубки в одном аппарате не должна превышать трехкратное значение, допустимое для одного коллектора.

7.1.10.4 Подробнее см. в 7.1.6.1.3.

7.1.11 Трубы

7.1.11.1 Наружный диаметр цилиндрических труб - не менее 25 мм (1").

7.1.11.2 Максимальная длина трубы должна соответствовать техническим требованиям покупателя.

7.1.11.3 Толщина стенок труб наружным диаметром от 25 мм (1") до 38 мм (1 1/2") должна быть не менее указанной в таблице 5.

Таблица 5 - Минимальная толщина стенок труб

| Материал трубы | Минимальная толщина стенки, мм (дюйм) |

| Углеродистая сталь или ферритная низколегированная сталь (макс. 9% хрома) | 2,0 (0,083) |

| Высоколегированния [аустенитная, ферритная и аустенитно-ферритная (выплавленная дуплекс-процессом)] сталь | 1,6 (0,065) |

| Цветной металл | 1,6 (0,065) |

| Титан | 1,2 (0,049) |

Для труб с ребрами, заглубленными в канавку, толщину стенок труб следует измерять от низа канавки до внутренней стенки.

Примечание - При тяжелых условиях эксплуатации или определенных конфигурациях труб может потребоваться большая толщина стенок.

7.1.11.4 Трубы следует поставлять на основе либо минимальной толщины стенки, либо средней толщины стенки при условии, что толщина стенки ни в одном месте не будет меньше указанной в 7.1.11.3.

7.1.11.5 Трубы могут быть оребренными или неоребренными.

7.1.11.6 Для оребренной трубы общая длина неоребренной части после сборки не должна превышать более чем в 1,5 раза толщину одной трубной доски.

7.1.11.7 Любая конструкция оребренных труб является предметом согласования между покупателем и продавцом. Продавец должен обосновать, что тип поставляемой конструкции пригоден для предполагаемых условий эксплуатации (с учетом таких факторов, как температура металла, циркуляция, потери охлаждения, воздействие окружающей среды и другие назначенные условия эксплуатации). Ниже приведены описания нескольких типов часто используемых конструкций оребренных труб:

a) с заглубленными ребрами - алюминиевое ребро прямоугольного поперечного сечения, навитое с натяжением и механически заглубленное в канавку глубиной (0,25±0,05) мм [(0,010±0,002)"], спирально прорезанную на внешней поверхности трубы. Толщину стенки трубы измеряют от дна канавки до внутреннего диаметра трубы. Конец ребра на каждом конце трубы должен быть закреплен во избежание ослабления или разматывания ребра; метод закрепления должен быть указан продавцом;

b) интегральные - алюминиевая внешняя труба, из которой методом экструзии сформированы ребра, механически прикрепленная к внутренней трубе или вкладышу;

c) с перекрывающимися лапками - L-образное алюминиевое ребро навито с натяжением на наружную поверхность трубы, причем труба полностью покрыта перекрывающимися лапками под ребрами и между ними. Конец ребра на каждом конце трубы должен быть закреплен во избежание ослабления или разматывания ребра; метод закрепления должен быть указан продавцом;

d) с лапками - L-образное алюминиевое ребро навито с натяжением на наружную поверхность трубы, причем труба полностью покрыта лапками между ребрами. Конец ребра на каждом конце трубы должен быть закреплен во избежание ослабления или разматывания ребра; метод закрепления должен быть указан продавцом;

e) прикрепленное снаружи - трубы, на которых ребра прикреплены к наружной поверхности методом горячего цинкования, пайки твердым припоем или сварки;

f) с лапками и накаткой - L-образное алюминиевое ребро навито с натяжением на наружную поверхность трубы, причем лапка ребра одновременно впрессована в ребристую внешнюю поверхность трубы. Конец ребра на каждом конце трубы должен быть закреплен во избежание ослабления или разматывания ребра; метод закрепления должен быть указан продавцом.

7.1.11.8 Для навитых с натяжением или заглубленных ребер минимальная толщина исходного материала должна быть следующей:

- для высоты ребра, не превышающей 12 мм ("), минимальная толщина проката 0,35 мм (0,014");

- для высоты ребра, превышающей 12 мм ("), минимальная толщина проката 0,40 мм (0,016").

7.1.11.9 Сплющивание на U-образных сгибах труб не должно превышать 10% номинального наружного диаметра трубы.

7.1.11.10 Минимальную толщину стенки на U-образных сгибах , мм (дюйм) вычисляют по формуле

,

,

где - толщина стенки трубы до сгибания, мм (дюйм);

- номинальный наружный диаметр трубы, мм (дюйм);

- средний радиус U-образного сгиба, мм (дюйм).

Вычисленная толщина должна быть не меньше указанной в технических условиях минимальной толщины стенки.

7.1.11.11 Если U-образные сгибы формируются из материалов, относительно не подверженных наклепу и прошедших соответствующий отпуск, то утонение стенок трубы на сгибах не должно превышать номинала 17% первоначальной толщины стенки трубы.

7.1.11.12 Если U-образные сгибы формируются из материалов, имеющих низкую пластичность, или материалов, подверженных наклепу, они могут потребовать особых соображений при проектировании. Если холодный наклеп вызывает хрупкость или восприимчивость к коррозии под напряжением в некоторых материалах или средах, то следует рассмотреть вопрос о термообработке.

7.1.11.13 Допускается использовать эллиптические трубы, если это согласовано с покупателем. Дополнительное руководство относительно эллиптических труб см. в А.1.4 (приложение А).

7.2 Проектирование воздушной стороны

7.2.1 Общие положения

7.2.1.1 На рабочие характеристики воздушной стороны аппарата с воздушным охлаждением влияют такие факторы, как погода, местность, установка, окружающая среда и наличие примыкающих конструкций, зданий и оборудования. Покупатель должен передать продавцу все данные об окружающей среде, которые могут понадобиться при проектировании аппарата. Эти факторы необходимо учитывать при проектировании воздушной стороны.

7.2.1.2 Необходимость управления потоком воздуха определяет покупатель на основе конкретных требований технологического процесса, учитывая, в том числе, влияние погоды. Существуют различные методы управления потоком воздуха. Конечный выбор зависит от степени необходимого регулирования, типа привода и передачи, размещения оборудования, а также экономических соображений. Различные методы включают простое включение-выключение, ступенчатое включение-выключение (для аппаратов с несколькими приводами), управление двухскоростными двигателями, приводы с переменной скоростью, регулируемый шаг вентилятора, ручные или автоматические жалюзи, а также рециркуляцию воздуха.

7.2.1.3 Выбор вентилятора для расчетных параметров должен обеспечивать, чтобы он при номинальной скорости мог за счет увеличения угла лопаток увеличивать на 10% расход воздуха при соответствующем увеличении давления. Поскольку это требование предназначено для предотвращения срыва потока и неэффективной работы вентилятора, вытекающее повышенное требование к мощности не должно влиять на номинальную мощность привода.

7.2.1.4 Продавец должен определять расчетные температуры окружающей среды механических элементов посредством анализа конвекционной теплопередачи и передавать результаты на утверждение покупателю. В альтернативных вариантах эти температуры могут быть определены следующими методами:

a) расчетные температуры, воздействующие на механические и приборные компоненты, расположенные над трубным пучком, должны быть равными или больше следующих значений:

1) максимальная температура технологической среды на входе минус 60 °С (100 F) (максимальная температура технологической среды на входе не является расчетной температурой для механических элементов),

2) максимальная температура на входе нагревательного змеевика минус 60 °С (100 °F) (температура на входе нагревательного змеевика не является расчетной температурой для механических элементов),

3) для аппаратов с жалюзи для выпускного воздуха, вентиляторов с автоматически регулируемым шагом или с двухскоростным двигателем - указанные выше температуры на входе минус 30 °С (50 °F).

Минимальная расчетная воздействующая температура ни в коем случае не должна быть ниже расчетной температуры по сухому термометру;

b) расчетные температуры, воздействующие на механические и приборные компоненты, расположенные ниже трубного пучка, должны быть не менее:

1) максимальная температура технологической среды на входе минус 120 °С (200 °F) (максимальная температура технологической среды на входе не является расчетной температурой для механических элементов),

2) максимальная температура на входе нагревательного змеевика минус 120 °С (200 °F) (температура на входе нагревательного змеевика не является расчетной температурой для механических элементов),

3) для аппаратов с жалюзи для выпускного воздуха, вентиляторов с автоматически регулируемым шагом или с двухскоростным двигателем - указанные выше температуры на входе минус 60 °С (100 °F).

Для изделий, где используют рециркуляцию воздуха, следует изучать расчетные температуры воздействия для каждого режима работы (пуска, нормальной работы, останова, перерыва в энергоснабжении, заторможенного воздушного потока, одного неработающего вентилятора и т.д.).

7.2.2 Контроль шума

7.2.2.1 Для аппарата, работающего в указанных условиях, с вентиляторами, работающими с проектной скоростью и шагом, покупатель должен задавать следующие пределы шума:

a) уровень звукового давления (УЗД) на один вентилятор в месте, указанном покупателем;

b) уровень мощности звука (УМЗ) на один вентилятор.

Примечание - Типичная карта характеристик шума приведена в приложении В.

Продавец должен предоставлять уровни звуковой мощности и звукового давления оборудования с учетом соответствующей информации, например формы входа (типа и размера диффузора или конфузора), препятствий и т.д. Относительно вентилятора необходимо учесть привод, редуктор скорости и т.д.

7.2.2.2 Порядок приоритетов для получения требуемых шумовых характеристик должен быть следующим:

a) фактическое испытание репрезентативной выборки аппаратов, установленных либо вдали от других источников шума (цеховые или полевые испытания), либо в работающей установке;

b) получение шумовых характеристик путем использования аналогичного оборудования и коррекции этих данных с учетом размера фактического оборудования и условий эксплуатации. Необходимо составлять отчет с приведением как результатов измерений, так и процедуры корректировки.

7.2.2.3 Процедура определения уровней шума должна соответствовать ИСО 3744 с применением метода полушарий для определения уровней звуковой мощности.

7.2.3 Вентиляторы и втулки вентиляторов

7.2.3.1 Для каждой секции необходимы два или более вентиляторов, находящихся на одной линии в направлении длины трубы, с тем исключением, что допускается использовать системы с одним вентилятором, если они одобрены покупателем.

7.2.3.2 Вентиляторы должны быть осевого типа.

7.2.3.3 Каждый вентилятор должен быть такого размера, чтобы площадь, занимаемая им, составляла не менее 40% площади лицевой поверхности пучка, обслуживаемого этим вентилятором.

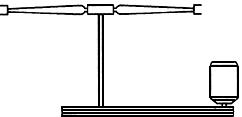

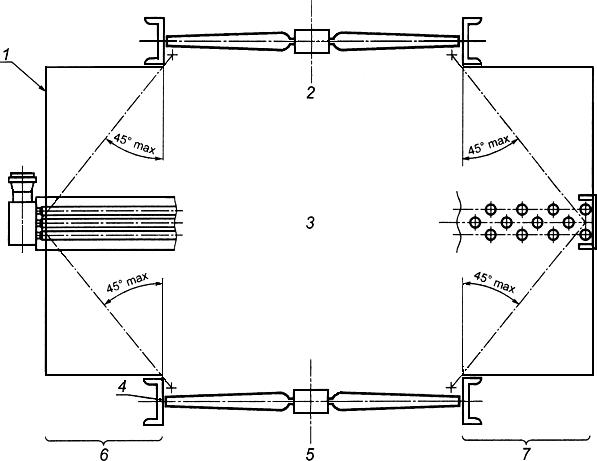

7.2.3.4 Каждый вентилятор должен быть расположен так, чтобы его угол рассеяния не превышал 45° на центральной оси пучка, как показано на рисунке 7.

Рисунок 7 - Угол рассеяния вентилятора

1 - воздухораспределительная камера; 2 - отсасывающая тяга; 3 - центральная ось пучка;

4 - кольцо вентилятора; 5 - нагнетательная тяга; 6 - боковая часть; 7 - передняя часть

Рисунок 7 - Угол рассеяния вентилятора

7.2.3.5 Скорость конца лопатки вентилятора не должна превышать максимальную скорость, указанную изготовителем вентилятора для выбранного типа вентилятора. Скорость конца лопатки вентилятора не должна превышать 60 м/с (12000 футов в минуту), если иное не одобрено покупателем. Скорость конца лопатки вентилятора ни в коем случае не должна превышать 80 м/с (16000 футов в минуту). Вследствие ограничений по шуму могут потребоваться более низкие скорости.

7.2.3.6 Радиальный зазор между концами лопаток вентилятора и кольцом отверстия вентилятора должен соответствовать данным, приведенным в таблице 6.

Таблица 6 - Радиальный зазор

| Диаметр вентилятора, м (футы) | Радиальный зазор, мм (дюйм) | |

| Не менее | Не более | |

|

| 6 (1/4) | 13 (1/2) |

| >3,0 и | 6 (1/4) | 16 (5/8) |

| >3,5 (>11) | 6 (1/4) | 19 (3/4) |

7.2.3.7 Съемные лопатки вентилятора должны быть сбалансированы по моменту относительно базовой лопатки.

7.2.3.8 Каждое колесо вентилятора должно быть сбалансировано одним из следующих способов:

a) динамическая балансировка колеса в сборе;

b) динамическая балансировка втулки и статическая балансировка момента лопаток.

7.2.3.9 Колесо вентилятора должно быть спроектировано так, чтобы минимизировать обратный поток воздуха на втулке.

7.2.3.10 Для вентиляторов диаметром свыше 1,5 м (5 футов) лопатки вентилятора должны регулироваться вручную изменением угла установки. Использование автоматического управления для изменения угла наклона лопастей определяет покупатель.

7.2.3.11 Вентиляторы, в которых регулирование лопаток проводят пневматическим исполнительным механизмом с автоматическим управлением, должны соответствовать следующим требованиям:

a) если одно управляющее устройство управляет более чем одним исполнительным механизмом, покупатель должен устанавливать стопорный клапан на линии сигнала управления каждого исполнительного механизма, чтобы обеспечивать возможность технического обслуживания;

b) пневматический исполнительный механизм должен быть снабжен устройством позиционирования или реле с торможением;

с) устройство позиционирования или реле с торможением, если они имеются, должны срабатывать при пневматическом сигнале управления давлением от 20 до 100 кПа (избыт.) [от 3 до 15 фунтов на квадратный дюйм (избыт.)]. Рабочий диапазон устройства позиционирования должен быть отрегулирован так, чтобы максимальный достигаемый угол был равен выбранной проектной установке угла лопатки. Изготовитель вентилятора должен устанавливать предельные ограничители максимального и минимального шагов лопатки. Если покупателем не указано иное, при минимальном пределе шага лопатки воздушный поток должен быть практически нулевым;

d) продавец должен поставлять гибкое трубное соединение длиной приблизительно 300 мм (12") для подключения к линии воздуха пневматического управления покупателя. Номинальный диаметр концевого фитинга для подключения к линии пневматического управления покупателя - DN 8 (NPS ). Резьба должна быть конической трубной резьбой;

е) покупатель должен указывать направление изменения угла наклона лопаток вентилятора при потере давления в линии пневматического управления.

7.2.3.12 Узлы втулки и вентилятора с автоматическим управлением регулирования угла с использованием смазываемых соединений следует проектировать таким образом, чтобы свести к минимуму необходимость технического обслуживания со смазкой путем использования подшипников, не требующих периодической смазки.

7.2.3.13 Кривая рабочей характеристики вентилятора должна связывать статическое или общее давление, скорость потока, угол установки лопаток и мощность входного вала вентилятора при стандартных условиях сухого воздуха, указанных в таблице 7. На кривой рабочей характеристики вентилятора должны быть показаны рабочая точка и мощность для указанных расчетных условий работы.

Таблица 7 - Стандартные условия сухого воздуха

| Температура по сухому термометру | 21,1 °C (70 °F) |

| Давление | 101,3 кПа (29,92" ртутного столба) |

| Плотность | 1,2 кг/м |

7.2.3.14 Собственная частота вентилятора или элементов вентилятора не должна быть в пределах 10% частоты лопатки-прохода. Частота проходов лопатки (в проходах в секунду) равна числу лопаток, умноженному на скорость вентилятора (в оборотах в секунду). Проскальзывание приводных ремней, низкое напряжение питания или неравномерное действие управления скоростью вентилятора могут привести к тому, что скорость вентилятора станет ниже расчетной; если частота проходов лопатки превышает собственную частоту вентилятора или его элемента, необходимо оценивать последствия такой работы.

7.2.3.15 Лопатки, втулки и держатели втулок вентилятора не должны подвергаться воздействию температур, превышающих предел рабочей температуры, рекомендованный изготовителем, независимо от того, работает вентилятор или остановлен. Если этот предел превышает 105 °С (220 °F) для неметаллических элементов или 145 °С (290 °F) для металлических элементов, покупатель должен рассмотреть вопрос использования специальных материалов и/или конструктивных особенностей. Кроме того, элементы вентилятора с регулируемым шагом могут еще более ограничивать температуры, которым может подвергаться вентилятор; см. 7.2.3.16.

7.2.3.16 Для обычных эластомерных материалов, используемых для изготовления элементов вентилятора с регулируемым шагом, температуры воздействия ограничены максимумами, представленными в таблице 8.

Таблица 8 - Максимальные температуры, которым могут подвергаться эластомерные материалы

| Для мембранных пневмоприводов | 105 °С (220 °F) |

| Для пневматических устройств позиционирования | 80 °C (180 °F) |

| Для вращающихся муфт | 120 °С (250 °F) |

При более высоких воздействующих температурах требуются соответствующие материалы, а также одобрение покупателя.

7.2.4 Валы и подшипники вентиляторов

7.2.4.1 Антифрикционные подшипники валов должны иметь расчетный номинальный ресурс , равный 50000 ч при максимальной нагрузке и скорости в соответствии с ИСО 281 и/или ИСО 76 (

- количество часов при номинальной нагрузке на подшипник и скорости, которое или больше которого проработают 90% группы идентичных подшипников до появления первого свидетельства неисправности).

7.2.4.2 В конструкции подшипников должны быть предусмотрены уплотнения, предотвращающие утечку смазки и попадание инородных веществ.

7.2.4.3 Диаметр вала вентилятора должен соответствовать подшипникам. Размеры подшипника в соответствии с 7.2.4.1.

7.2.4.4 Напряжения, воздействующие на вал вентилятора, не должны превышать значений, приведенных в AGMA 6001 [7].

7.2.4.5 Валы вентиляторов должны иметь шпоночные канавки и посадки в соответствии с ИСО 2491 и ИСО 286 (допуск N 8), а также ИСО/R775.

7.2.4.6 Если подшипники вентилятора могут подвергаться воздействию температур свыше 130 °С (260 °F), то требуются одна или несколько специальных конструктивных особенностей, таких как высокотемпературные уплотнения, термостабилизация, аккумуляторы тепла или измененные внутренние зазоры. Смазочные материалы должны быть пригодны для расчетной температуры внешнего воздействия плюс температура, обусловленная трением или нагрузкой.

7.2.5 Смазочные устройства

Необходимо предусмотреть соединения за пределами ограждающих сеток вентилятора для подачи консистентной смазки на подшипники вала вентилятора без отключения оборудования. Для линий смазки следует использовать трубку из коррозионно-стойкой стали наружным диаметром не менее 6 мм (1/4"). Соединения должны быть доступны с земли или площадки обслуживания. Длина смазочных линий должна быть минимальной.

7.2.6 Ограждающие сетки вентиляторов

7.2.6.1 На теплообменниках с принудительной тягой должны быть установлены съемные стальные ограждающие сетки вентиляторов.

7.2.6.2 Материалы лопаток вентиляторов и ограждающих сеток вентиляторов должны сочетаться так, чтобы исключать искрение.

7.2.6.3 Номинальный размер ячеек ограждающей сетки из просечно-вытяжного металла в плоском виде не должен превышать 50 мм (2").

7.2.6.4 Минимальная толщина сетки из просечно-вытяжного металла должна соответствовать указанной в таблице 9.

Таблица 9 - Минимальная толщина сетки из просечно-вытяжного металла для ограждения вентилятора

В миллиметрах (дюймах)

| Номинальный размер | Минимальная толщина |

| 40 (1 | 2 (0,070) |

| 50 (2) | 3 (0,110) |

7.2.6.5 Отверстия в тканой или сварной сетке для ограждения вентиляторов не должны превышать среднюю площадь 2600 мм (4")

, если расстояние между проволоками в обоих направлениях превышает 25 мм (1").

7.2.6.6 Толщина проволоки для сварной или тканой сетки должна быть не менее 2,8 мм (0,019").

7.2.6.7 Ограждения вентиляторов необходимо проектировать с элементами жесткости, чтобы концентрированная нагрузка 1000 Н (200 фунтов) на любом участке площадью 0,1 м (1 фут

) не вызывала поломки крепежного элемента или прогиба элемента жесткости больше, чем на

/90 (

- длина пролета между точками опоры).

7.2.6.8 Расстояние от ограждения вентилятора до лопатки вентилятора при ее максимальном рабочем шаге должно быть не менее 150 мм (6") или в шесть раз больше меньшего из размеров отверстия, причем берется то значение, которое меньше.

7.2.6.9 Зазоры между ограждением вентилятора и оборудованием или между секциями ограждения вентилятора не должны превышать 13 мм (1/2").

7.2.7 Приводы

7.2.7.1 Общие положения

7.2.7.1.1 Покупатель должен указать тип приводной системы и объем поставки продавца.

7.2.7.1.2 Для приводов с электродвигателями номинальная располагаемая мощность на валу двигателя должна быть больше членов на правой стороне приводимых ниже уравнений. Для паротурбинных приводов номинальная мощность, передаваемая валом, на муфте турбинного вала должна быть равна большей из следующих величин:

![]() ;

;

![]() ,

,

где - номинальная мощность на валу привода;

- мощность на валу вентилятора, работающего при указанной минимальной расчетной температуре с установкой угла лопаток для расчетной температуры по сухому термометру;

- механический КПД отдельных силовых передач;

- мощность на валу вентилятора, работающего при расчетной температуре по сухому термометру.

Эти требования относятся к вентиляторам с постоянным углом лопаток, с регулируемым углом и с регулируемой скоростью.

7.2.7.2 Электроприводы

7.2.7.2.1 Электродвигатели должны быть трехфазными, герметичными, с вентиляторным охлаждением, пригодными для работы в составе нефтехимических установок и способными к пуску под полным напряжением, полному опрокидыванию фазы, предназначенными для длительной работы и рассчитанными на повышение температуры на 80 °С (140 °F) по сравнению с температурой окружающего воздуха 40 °С (140 °F), указанной в данных на заводской табличке. Покупатель должен указывать напряжение и частоту, применимые технические условия на электродвигатель, класс опасности помещения, класс температуры и класс изоляции.

7.2.7.2.2 Изготовителю электродвигателя необходимо сообщать, что двигатель предназначен для аппарата с воздушным охлаждением и для работы вне помещения, без защиты от атмосферных воздействий. Если двигатель должен работать вертикально, изготовитель должен подтвердить в письменном виде, что двигатель пригоден для работы в вертикальном положении, валом вниз или валом вверх.

7.2.7.2.3 Если иное не согласовано с покупателем, рамы электродвигателей должны быть из литой стали или стойкого к коррозии литого чугуна, с опорными лапами, отлитыми как единое целое с рамой.

7.2.7.2.4 Расчетная нагрузка электродвигателя должна исключать допуск на эксплуатационный коэффициент.

7.2.7.2.5 Электродвигатели должны иметь подшипники, смазываемые консистентной смазкой и рассчитанные на ресурс или не менее 40000 ч непрерывной работы при номинальной нагрузке и скорости (определение

см. в 7.2.4.1). Если двигатель будет установлен вертикально, то система смазки подшипников и уплотнения должны быть пригодны для вертикальной установки двигателя.

7.2.7.2.6 Если электродвигатель устанавливается в положении валом вверх, то ременный шкив должен быть спроектирован как защитный элемент, не позволяющий воде накапливаться и стекать вниз по валу двигателя, пока двигатель находится в холостом или рабочем режиме. В альтернативном варианте на вал можно устанавливать внешний конический защитный элемент, чтобы вода не попадала в корпус по валу.

7.2.7.2.7 Электродвигатели, устанавливаемые на аппарате с воздушным охлаждением, должны иметь дренажи в нижней точке рамы.

7.2.7.2.8 Стандартные электродвигатели предназначены для работы при температуре окружающего воздуха 40 °С (104 °F) и на высотах от уровня моря, не превышающих 1000 м (3280 футов). Для работы при более высоких температурах и/или высотах (на которых плотность воздуха ниже) может потребоваться улучшение изоляции или увеличение размера рамы двигателя. Если двигатель предназначен для работы в условиях более жестких, чем стандартные, об этом следует уведомлять изготовителя двигателя.

7.2.7.2.9 Если это указано покупателем, то следует устанавливать самосрабатывающее тормозное устройство, чтобы предотвращать обратное вращение выключенного вентилятора и соединенного с ним привода вследствие движения воздуха вниз.

7.2.7.3 Приводные системы с регулируемой скоростью

Требования к приводным системам с регулируемой скоростью должны быть согласованы между покупателем и продавцом.

7.2.7.4 Паротурбинные приводы

Паротурбинные приводы - по ИСО 10436.

7.2.8 Муфты и передачи

7.2.8.1 Общие положения

7.2.8.1.1 Втулки и муфты должны быть либо разрезными конусообразными, либо с цилиндрической посадкой; они должны иметь шпоночное крепление.

7.2.8.1.2 Элементы передач должны иметь номинальную мощность при непрерывной работе, по крайней мере, равную номинальной мощности фактического привода, умноженной на эксплуатационный коэффициент элемента.

7.2.8.1.3 Муфты вала вентилятора и вала передачи должны быть несмазываемого типа и иметь эксплуатационный коэффициент не менее 1,5.

7.2.8.1.4 Открытые движущиеся части должны иметь ограждения в соответствии с 7.2.8.4.

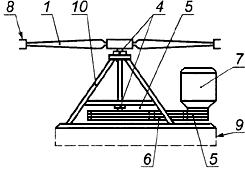

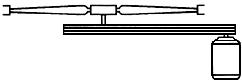

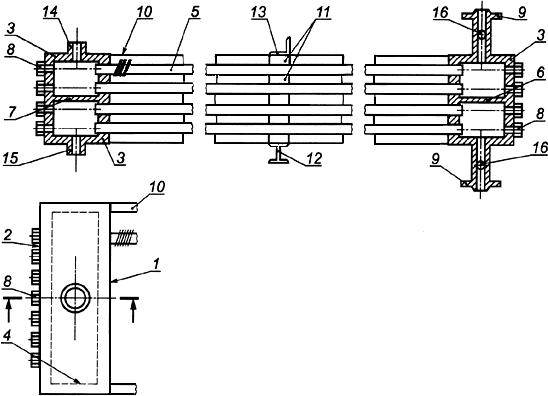

7.2.8.1.5 На рисунке 8 показаны типовые устройства приводов.

Рисунок 8 - Типовые устройства приводов

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 - вентилятор; 2 - коробка передач; 3 - муфта; 4 - подшипник; 5 - шкив; 6 - ременный привод;

7 - электродвигатель; 8 - кольцо вентилятора; 9 - опорная плита; 10 - опора вентилятора

Рисунок 8 - Типовые устройства приводов

7.2.8.2 Ременные приводы

7.2.8.2.1 Приводные ремни должны быть либо обычными клиновидными ремнями, либо ремнями для передачи высокого крутящего момента.

7.2.8.2.2 В потоке нагретого воздуха (например, в устройствах, установленных наверху) ременные приводы использовать не следует, если это не будет одобрено покупателем. Если такое одобрение получено, то необходимо учесть максимальную температуру воздуха возле ремня (или максимальную температуру, до которой может нагреться ремень вследствие излучения) при всех условиях; при этом следует также учитывать снижение КПД вентилятора. Продавец должен указывать, как подвешен привод; привод не должен находиться в потоке нагретого воздуха (см. также 7.2.7.2.8 и 7.2.8.2.13).

7.2.8.2.3 Ременные приводы должны быть снабжены ограждениями в соответствии с 7.2.8.4.

7.2.8.2.4 Ременные приводы должны быть снабжены винтовыми домкратами или эквивалентными средствами для первоначального натяжения ремня и/или его последующего подтягивания.

7.2.8.2.5 Приводы с клиновидными ремнями должны соответствовать ИСО 1081, ИСО 4183, ИСО 4184, ИСО 5287, ИСО 5290 и/или ИСО 9563 в зависимости от того, какие стандарты применимы.

7.2.8.2.6 Клиновидные ремни должны быть либо подогнанными друг к другу комплектами отдельных ремней, либо многоэлементной системой, сформированной путем соединения подогнанных комплектов отдельных ремней.

7.2.8.2.7 Ременные жесткие передачи с высоким вращающим моментом могут быть с одним ремнем или парой подогнанных ремней.

7.2.8.2.8 Клиновидные ремни должны иметь минимальный эксплуатационный коэффициент 1,4, основанный на номинальной мощности привода.

7.2.8.2.9 Ременные жесткие передачи с высоким вращающим моментом должны иметь минимальный эксплуатационный коэффициент 1,8, основанный на номинальной мощности привода.

7.2.8.2.10 Приводные системы с клиновидными ремнями, подвешенными на конструктивном элементе, допускается использовать с приводами от электродвигателя номинальной мощностью не более 30 кВт (40 л.с.).

7.2.8.2.11 Системы ременных жестких передач с высоким вращающим моментом, подвешенных на конструктивном элементе, допускается использовать с приводами от электродвигателя номинальной мощностью не более 45 кВт (60 л.с.).

7.2.8.2.12 Рубашка приводного ремня должна быть маслостойкой.

7.2.8.2.13 Стандартные материалы для приводных ремней имеют ограничение по температуре эксплуатации 60 °С (140 °F).

7.2.8.3 Зубчатые передачи

7.2.8.3.1 С электродвигателями номинальной мощностью более 45 кВт (60 л.с.) необходимо использовать зубчатые передачи; с электродвигателями номинальной мощностью не более 45 кВт (60 л.с.) допускается использовать зубчатые передачи.

7.2.8.3.2 Зубчатые передачи для электродвигателей номинальной мощностью не более 45 кВт (60 л.с.) допускается подвешивать на конструктивных элементах.

7.2.8.3.3 С паротурбинными приводами необходимо использовать зубчатые передачи.

7.2.8.3.4 Зубчатые колеса должны быть спиральнозубого конического типа. Они должны иметь минимальный эксплуатационный коэффициент 2,0 в соответствии с AGMA 6010 [8].

7.2.8.3.5 Установленные сверху зубчатые передачи использовать нельзя.

7.2.8.3.6 Корпуса зубчатых передач должны быть снабжены внешним индикатором уровня масла, видимым с площадки обслуживания.

7.2.8.3.7 Продавец должен предоставить информацию относительно ожидаемой температуры смазочного масла передачи, вязкости масла, которым система заправляется первоначально, а также другие рекомендации по смазке.

7.2.8.4 Ограждения механических передач

7.2.8.4.1 Для движущихся элементов должны быть предусмотрены ограждения.

7.2.8.4.2 Ограждения должны быть спроектированы так, чтобы обеспечивать удобный доступ для технического обслуживания оборудования.

7.2.8.4.3 Зазоры между ограждениями и оборудованием не должны превышать 13 мм (1/2").

7.2.9 Вибровыключатели

7.2.9.1 Для каждого приводного узла вентилятора, если этого требует покупатель, должен быть обеспечен один легкодоступный перекидной двухконтактный выключатель при вибрации.

7.2.9.2 Выключатели должны быть легко приводимыми в исходное положение вручную без демонтажа выключателя для установки в исходное положение и иметь регулировку чувствительности.

7.2.10 Жалюзи

7.2.10.1 Толщина лопаток жалюзи, изготовленных из гладкого листа, должна быть не менее 1,5 мм (0,060") для углеродистой стали и 2,3 мм (0,090") для алюминия. Толщина экструдированных полых алюминиевых лопаток должна быть не менее 1,5 мм (0,060").

7.2.10.2 Толщина рамы из углеродистой стали - не менее 3 мм (0,135"); толщина алюминиевых рам - не менее 4 мм (0,160").

7.2.10.3 Длина лопаток жалюзи без опоры не должна превышать 2,1 м (7 футов).

7.2.10.4 Отклонения лопаток жалюзи и боковых рам не должны превышать значений, приведенных в таблице 10.

Таблица 10 - Максимальное допустимое отклонение жалюзи

| Элементы | Максимальное отклонение |

| Лопатки жалюзи в закрытом положении при расчетной нагрузке 2000 Н/м |

|