ГОСТ Р ЕН 818-2-2005

Группа Г15

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Цепи стальные из круглых коротких звеньев для подъема грузов

БЕЗОПАСНОСТЬ

Часть 2

Цепи стальные нормальной точности для стропальных цепей класса 8

Short link steel chains for lifting purposes. Safety.

Part 2. Medium tolerance steel chains for grade 8 chain slings

ОКС 53.020.30

ОКП 31 4830

Дата введения 2007-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ВНИИНМАШ) на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 351 "Механические приводы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 декабря 2005 г. N 440-ст

4 Настоящий стандарт идентичен региональному стандарту ЕН 818-2:1996 "Цепи стальные из круглых коротких звеньев для подъема грузов. Безопасность. Часть 2. Цепи стальные нормальной точности для стропальных цепей класса 8" (EN 818-2:1996 "Short link chain for lifting purposes - Safety - Part 2: Medium tolerance chain for chain slings - Grade 8").

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных и региональных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении D

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет

Введение

Введение

В соответствии с требованиями комплекса стандартов ЕН 818 цепи подразделяют на следующие классы с соответствующими механическими свойствами.

| Класс цепи | Номинальное напряжение при минимальном разрывающем усилии, Н/мм | |

| высокой точности | нормальной точности | |

| М | 4 | 400 |

| Р | 5 | 500 |

| S | 6 | 630 |

| Т | 8 | 800 |

| V | 10 | 1000 |

| Примечание - Напряжение в звене цепи распределяется неравномерно. На внешней стороне звена оно значительно превышает номинальное напряжение. Значения номинального напряжения рассчитывают исходя из того, что разрывающее усилие распределяется по всей площади сечения звена. | ||

1 Область применения

Настоящий стандарт устанавливает требования безопасности к стальным цепям из круглых коротких звеньев класса 8 нормальной точности (далее - цепи), применяемым для строповки и подъема грузов, изготовленным при помощи электросварки и соответствующим требованиям ЕН 818-1.

Настоящий стандарт распространяется на цепи с номинальной толщиной звена от 4 до 45 мм.

Опасности, которые рассматриваются в настоящем стандарте, приведены в разделе 4.

Рекомендации по расчету размеров, грузоподъемности и механических характеристик приведены в приложении А.

Значения массы цепей приведены в приложении В.

Пример условного обозначения цепей приведен в приложении С.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ЕН 292-1:1991 Безопасность машин. Основные термины и определения. Общие принципы конструкции. Часть 1. Основные понятия. Методика

ЕН 292-2:1991 Безопасность машин. Основные термины и определения. Общие принципы конструкции. Часть 2. Технические условия и спецификации

ЕН 292-2:1991/А1:1995 Безопасность машин. Основные термины и определения. Общие принципы конструкции. Часть 2: Технические инструкции и спецификации. (Изменение 1:1995)

ЕН 818-1:1996 Цепи стальные из круглых коротких звеньев для подъема грузов. Безопасность. Часть 1: Общие требования к приемке

ЕН 818-6:2000 Цепи стальные из круглых коротких звеньев для подъема грузов. Требования безопасности. Часть 6. Стропальные цепи. Инструкции по применению и техническому обслуживанию

ЕН 1050:1997 Безопасность машин. Оценка рисков

ИСО 643 Сталь. Определение при помощи микроскопа размера ферритных или аустенитных частиц

3 Термины и определения

В настоящем стандарте применены термины по ЕН 818-1.

4 Опасности

Падение грузов вследствие выхода из строя стропальных цепей представляет непосредственную опасность для людей, находящихся в зоне работы подъемных устройств.

Для того чтобы обеспечить необходимую прочность и долговечность цепей, в настоящем стандарте установлены требования к конструкции, выбору материалов и методам испытаний.

Если цепи, соответствующие требованиям настоящего стандарта, применяют для обычных операций подъема, то опасность разрушения вследствие усталостного износа не возникает. Так как выход из строя может быть вызван неправильным выбором класса стропальных средств, настоящий стандарт устанавливает также требования к их маркировке. В настоящем стандарте рассмотрены также опасности, которые могут возникнуть из-за неправильного монтажа стропальных устройств. Опасности, указанные в приложении A EN 1050, приведены в таблице 1.

Таблица 1 - Опасности по приложению A EN 1050

| Опасности по приложению A EN 1050 | |||

| Номер пункта | Наименование | Пункт приложения A EN 292-2 | Раздел настоящего стандарта |

| 1.1.5 | Механические опасности вследствие недостаточной прочности | 1.3.2, 4.1.2.3, 4.1.2.4 | 5 |

| 4.2.4 | 6 | ||

| 1.7.3, 4.3.1 | 7 | ||

5 Требования безопасности

5.1 Общие положения

Цепи должны соответствовать требованиям ЕН 818-1.

5.2 Размеры

5.2.1 Номинальная толщина звена

Номинальная толщина звена должна соответствовать значениям, приведенным в таблице 2.

Таблица 2 - Размеры цепей

В миллиметрах

| Номинальная толщина звена | Предельное допускаемое отклонение номинальной толщины звена | Толщина участка сварки | Шаг | Внутренняя ширина звена напротив участка сварки | Внешняя ширина звена напротив участка сварки | ||

| | | | | | | | |

| 4 | ±0,16 | 4,4 | 12 | 12,4 | 11,6 | 5,2 | 14,8 |

| 5 | ±0,20 | 5,5 | 15 | 15,5 | 14,6 | 6,5 | 18,5 |

| 6 | ±0,24 | 6,6 | 18 | 18,5 | 17,5 | 7,8 | 22,2 |

| 7 | ±0,28 | 7,7 | 21 | 21,6 | 20,4 | 9,1 | 25,9 |

| 8 | ±0,32 | 8,8 | 24 | 24,7 | 23,3 | 10,4 | 29,6 |

| 10 | ±0,40 | 11,0 | 30 | 30,9 | 29,1 | 13,0 | 37,0 |

| 13 | ±0,52 | 14,3 | 39 | 40,2 | 37,8 | 16,9 | 48,1 |

| 16 | ±0,64 | 17,6 | 18 | 19,4 | 16,6 | 20,8 | 59,2 |

| 18 | ±0,90 | 19,8 | 54 | 55,6 | 52,4 | 23,4 | 66,6 |

| 19 | ±1,00 | 20,9 | 57 | 58,7 | 55,3 | 24,7 | 70,3 |

| 20 | ±1,00 | 22,0 | 60 | 61,8 | 58,2 | 26,0 | 74,0 |

| 22 | ±1,10 | 24,2 | 66 | 68,0 | 64,0 | 28,6 | 81,4 |

| 23 | ±1,20 | 25,3 | 69 | 71,1 | 66,9 | 29,9 | 85,1 |

| 25 | ±1,30 | 27,5 | 75 | 77,3 | 72,8 | 32,5 | 92,5 |

| 26 | ±1,30 | 28,6 | 78 | 80,3 | 75,7 | 33,8 | 96,2 |

| 28 | ±1,40 | 30,8 | 84 | 86,5 | 81,5 | 36,4 | 104,0 |

| 32 | ±1,60 | 35,2 | 96 | 98,9 | 93,1 | 41,6 | 118,0 |

| 36 | ±1,80 | 39,6 | 108 | 111,0 | 105,0 | 46,8 | 133,0 |

| 40 | ±2,00 | 44,0 | 120 | 124,0 | 116,0 | 52,0 | 148,0 |

| 45 | ±2,30 | 49,5 | 135 | 139,0 | 131,0 | 58,5 | 167,0 |

5.2.2 Предельные допускаемые отклонения номинальной толщины звена

Значения предельных допускаемых отклонений номинальной толщины звена должны соответствовать указанным в таблице 2.

5.2.3 Толщина участка сварки

Значения максимальной толщины участка сварки должны соответствовать указанным в таблице 2. Толщина участка сварки не должна быть меньше фактической толщины звена рядом с участком сварки.

5.2.4 Длина участка сварки

Длина участка сварки не должна быть более 0,6

в каждую сторону от сварочного шва.

5.2.5 Шаг и ширина

Размеры шага и ширины отдельных звеньев и всей цепи должны соответствовать указанным в таблице 2 и на рисунке 1 ЕН 818-1.

5.3 Материал и термическая обработка

5.3.1 Материал

5.3.1.1 Общие положения

Сталь, применяемая для изготовления цепей, должна соответствовать требованиям 5.3.1.2-5.3.1.4, чтобы изготовленная и прошедшая термообработку цепь по своим механическим свойствам соответствовала требованиям настоящего стандарта.

5.3.1.2 Марки стали

Применяемая сталь должна быть изготовлена электрическим методом или методом кислородного дутья.

5.3.1.3 Раскисление

Сталь должна быть полностью раскислена и устойчива к старению. При проведении испытания по ИСО 643 размер аустенитных частиц не должен быть более 5.

5.3.1.4 Химический состав

Сталь должна содержать достаточное количество легирующих элементов, чтобы после термообработки по 5.3.2 цепь по своим механическим свойствам соответствовала требованиям настоящего стандарта, была устойчивой к воздействию низких температур и выдерживала импульсные нагрузки.

Минимальное содержание в стали никеля и других легирующих элементов должно соответствовать указанным в таблице 3.

Таблица 3 - Химический состав (легирующие элементы)

| Наименование элемента | Содержание при выплавке стали, %, не менее |

| Никель | 0,40 |

| Хром | 0,40 |

| Молибден | 0,15 |

Чтобы цепи при эксплуатации были устойчивы к старению, 0,025% состава стали должен составлять алюминий.

Содержание в стали серы и фосфора должно соответствовать указанному в таблице 4.

Таблица 4 - Содержание серы и фосфора

| Наименование элемента | Содержание, %, не более | |

| | при выплавке стали | при анализе образца |

| Сера | 0,025 | 0,030 |

| Фосфор | 0,025 | 0,030 |

5.3.2 Термообработка

Все цепи должны пройти закалку при температуре, превышающей точку АС, с последующим отпуском, а затем должны быть подвергнуты испытанию на воздействие испытательного усилия. Температура отпуска должна быть не менее 400 °С, отпуск должен проводиться в течение 1 ч. При необходимости проверки образцы в течение 1 ч повторно нагревают до температуры 400 °С, затем охлаждают до комнатной температуры, после чего проверяют на соответствие требованиям 5.4.2 и 5.4.3.

5.4 Механические свойства

5.4.1 Испытательное усилие ![]()

Образцы подвергают испытанию согласно таблице 5.

Таблица 5 - Номинальная толщина звена, грузоподъемность и испытательные значения

| Номинальная толщина звена | Грузоподъемность | Испытательное усилие | Разрывающее усилие | Прогиб |

| 4 | 0,5 | 12,6 | 20,1 | 3,2 |

| 5 | 0,8 | 19,6 | 31,4 | 4,0 |

| 6 | 1,1 | 28,3 | 45,2 | 4,8 |

| 7 | 1,5 | 38,5 | 61,6 | 5,6 |

| 8 | 2,0 | 50,3 | 80,4 | 6,4 |

| 10 | 3,15 | 78,5 | 126,0 | 8,0 |

| 13 | 5,3 | 133,0 | 212,0 | 10,0 |

| 16 | 8,0 | 201,0 | 322,0 | 13,0 |

| 18 | 10,0 | 254,0 | 407,0 | 14,0 |

| 19 | 11,2 | 284,0 | 454,0 | 15,0 |

| 20 | 12,5 | 314,0 | 503,0 | 16,0 |

| 22 | 15,0 | 380,0 | 608,0 | 18,0 |

| 23 | 16,0 | 415,0 | 665,0 | 18,0 |

| 25 | 20,0 | 491,0 | 785,0 | 20,0 |

| 26 | 21,2 | 531,0 | 849,0 | 21,0 |

| 28 | 25,0 | 616,0 | 985,0 | 22,0 |

| 32 | 31,5 | 804,0 | 1290,0 | 26,0 |

| 36 | 40,0 | 1020,0 | 1630,0 | 29,0 |

| 40 | 50,0 | 1260,0 | 2010,0 | 32,0 |

| 45 | 63,0 | 1590,0 | 2540,0 | 36,0 |

5.4.2 Разрывающее усилие и относительное удлинение при разрыве А

При статическом испытании на разрыв цепи должны выдерживать разрывающее усилие согласно таблице 5. После проведения статического испытания на разрыв относительное удлинение при разрыве не должно быть менее 20%.

5.4.3 Прогиб

Образцы должны выдерживать испытание на изгиб согласно таблице 5, после которого на образцах не должно быть видимых дефектов.

6 Проверка требований безопасности

6.1 Отбор образцов

Объем партии, из которой отбирают образцы цепей, должен быть не менее 200 м. Отбор образцов проводят по ЕН 818-1.

6.2 Испытательное усилие, разрывающее усилие и относительное удлинение при разрыве

6.2.1 Статическое испытание на разрыв

Оборудование и метод испытания должны соответствовать установленным в ЕН 818-1.

6.2.2 Испытательное усилие

Цепь должна выдерживать испытательное усилие по 5.4.1.

6.2.3 Разрывающее усилие и относительное удлинение

После статического испытания на разрыв цепь должна соответствовать требованиям 5.4.2.

6.3 Испытание на изгиб

6.3.1 Метод испытания на изгиб

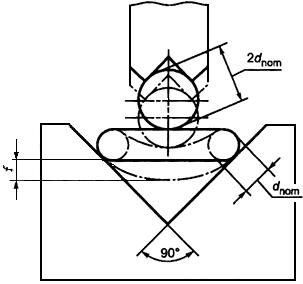

Оборудование и метод испытания должны соответствовать установленным в ЕН 818-1. Образец должен выдерживать прогиб, указанный в таблице 5 и на рисунке 1.

Рисунок 1 - Прогиб f

Рисунок 1 - Прогиб

После снятия нагрузки должна быть проведена проверка образца экспертом.

Примечание - После испытания на изгиб с поверхности образца при необходимости снимают покрытие для проведения экспертизы.

6.3.2 Результаты испытаний на изгиб

После испытаний образец должен соответствовать требованиям 5.4.3.

7 Маркировка

Маркировку проводят по ЕН 818-1.

8 Свидетельство об испытаниях

Свидетельство об испытаниях должно соответствовать требованиям ЕН 818-1.

9 Информация для потребителя

Информация для потребителя должна входить в комплект поставки цепи.

Приложение А (справочное). Расчет размеров, грузоподъемности и механических характеристик цепей

Приложение А

(справочное)

А.1 Размеры и предельные отклонения

A.1.1 Предельные отклонения номинальной толщины звена, приведенные в таблице 2, рассчитывают по следующим зависимостям:

a) ±4% при номинальной толщине звена <18 мм;

b) ±5% при номинальной толщине звена 18 мм, округленной с точностью до 0,1 мм.

А.1.2 Значения, указанные в таблице 2, рассчитывают по следующим формулам:

максимальный диаметр участка сварки

![]() ;

;

номинальный шаг

![]() ;

;