ГОСТ Р 52768-2007

Группа Г47

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЦЕНТРИФУГИ ДЛЯ ПРОИЗВОДСТВ, РАБОТАЮЩИХ С РАДИОАКТИВНЫМИ СРЕДАМИ

Общие технические требования и методы испытаний

Centrifuges for industries working with radioactive media.

General technical requirements and test methods

ОКС 71.120.99

ОКП 69 7220

Дата введения 2008-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. 184-03* "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

_______________

* Вероятно ошибка оригинала. Следует читать 184-ФЗ. - Примечание изготовителя базы данных.

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом "Свердловский научно-исследовательский институт химического машиностроения" (ОАО "СвердНИИхиммаш")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 "Атомная техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 октября 2007 г. N 272-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

1 Область применения

Настоящий стандарт распространяется на непрерывно действующие, вертикальные, отстойные центрифуги со шнековой выгрузкой осадка из ротора, применяемые в производствах, работающих с радиоактивными средами, на которые распространяются требования [1] и [2].

Стандарт устанавливает общие технические требования к проектированию, изготовлению, испытаниям и приемке центрифуг 4-го класса безопасности по [3], а также методы испытаний.

Требования настоящего стандарта обязательны при разработке, изготовлении, испытании и приемке центрифуг, работающих на объектах использования атомной энергии (радиохимических производств).

Допускается применение стандарта для центрифуг, применяемых в других отраслях промышленности.

Стандарт не распространяется на газовые разделительные центрифуги.

2 Нормативные ссылки

В стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.610-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 1012-72 Бензины авиационные. Технические условия

ГОСТ 2697-83 Пергамин кровельный. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 4751-73 Рым-болты. Технические условия

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6032-2003 Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 13716-73 Устройства строповые для сосудов и аппаратов. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 17299-78 Спирт этиловый технический. Технические условия

ГОСТ 20799-88 Масла индустриальные. Технические условия

ГОСТ 21130-75 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры

ГОСТ 22061-76 Машины и технологическое оборудование. Система классов точности балансировки. Основные положения

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 24507-80 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии

ГОСТ 25347-82 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Общие технические требования

3.1 Общие положения

3.1.1 Разработку конструкторской документации (КД) на центрифуги (в том числе на запасные части), а также изготовление и испытания должны выполнять инженерно-технические работники (ИТР) в соответствии с требованиями настоящего стандарта.

3.1.2 В техническом задании на разработку центрифуги должен быть указан класс безопасности центрифуги.

3.2 Типы, параметры и основные размеры центрифуг

Типы, параметры и основные размеры освоенных центрифуг приведены в приложении А.

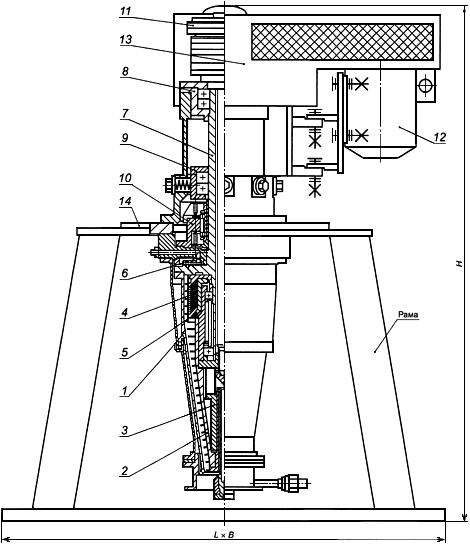

Вариант конструктивного исполнения центрифуги приведен на рисунке 1.

Рис.1. Вариант конструктивного исполнения центрифуги

1 - ротор; 2 - шнек; 3 - питатель; 4 - тарелки сепарирующие; 5 - тарелкодержатель; 6 - диск напорный;

7 - вал ротора; 8 - опора ротора верхняя; 9 - опора ротора нижняя (демпфирующая);

10 - уплотнение торцовое; 11 - редуктор; 12 - электродвигатель; 13 - кожух привода; 14 - плита

Рисунок 1

3.3 Требования назначения

Центрифуги предназначены для разделения жидких неоднородных радиоактивных сред, содержащих мелкодисперсную твердую фазу. Конструкцией центрифуги должна быть обеспечена безопасность проведения работ, защита обслуживающего персонала и окружающей среды от радиоактивного воздействия.

3.4 Требования надежности

3.4.1 Центрифуги должны быть надежными и безопасными в эксплуатации и доступными для обслуживания и ремонта. Для повышения безопасности рекомендуется размещать центрифуги под защитными плитами, в каньонах, камерах или боксах.

3.4.2 Центрифуги должны соответствовать следующим показателям надежности и долговечности:

- средний ресурс до капитального ремонта - не менее 16000 ч;

- средний срок службы - не менее пяти лет.

3.4.3 Значения показателей надежности могут быть уменьшены при переработке на центрифугах жидких неоднородных сред, содержащих абразивную твердую фазу, и (или) вызывающих коррозию основного материала со скоростью более 0,1 мм в год.

3.5 Требования к материалам

3.5.1 Качества и свойства материалов для изготовления центрифуг должны соответствовать требованиям, указанным в КД и настоящем стандарте, и подтверждаться сертификатами заводов-поставщиков.

3.5.2 Центрифуги изготовляют из стали 12Х18Н10Т по ГОСТ 5632. По соглашению между потребителем, проектировщиком и изготовителем допускается применять сталь других марок или материалы, механические свойства, коррозионная стойкость, виды и объемы испытаний которых не ниже указанных в настоящем стандарте.

3.5.3 Поковки из коррозионно-стойких сталей, предназначенные для изготовления вращающихся деталей, должны быть проверены на отсутствие внутренних дефектов методом ультразвуковой дефектоскопии (УЗД). Нормы допустимых дефектов - по ГОСТ 24507, группа качества 3п.

3.5.4 Заготовки из материалов аустенитного класса для изготовления основных деталей центрифуг (ротора, шнека, вала, тарелкодержателя и др.) при отсутствии в сертификате данных о способе термообработки должны быть подвергнуты аустенизации. После термообработки материал должен быть проверен на стойкость к межкристаллитной коррозии (МКК) по методу АМУ (испытание образцов в растворе серной кислоты и сернокислой меди в присутствии металлической меди) или АМУФ (испытание образцов в растворе серной кислоты и сернокислой меди в присутствии металлической меди и фтористого калия) по ГОСТ 6032, решение о контроле механических свойств принимает конструктор.

Приведенные требования должны быть указаны в КД.

3.6 Требования к покупным изделиям

3.6.1 Покупные изделия, предназначенные для центрифуг, должны иметь сопроводительные документы: паспорт и ярлык отдела технического контроля (ОТК) завода - изготовителя центрифуг о приемке при входном контроле.

3.6.2 Входной контроль покупных изделий перед сборкой следует проводить в соответствии с инструкцией завода - изготовителя центрифуг.

3.7 Конструктивные требования

3.7.1 Подшипниковые узлы должны иметь уплотнения, предотвращающие выброс перерабатываемого центрифугой продукта в окружающую среду.

3.7.2 Смазку подшипников ротора выбирают в зависимости от конструкций подшипниковых узлов и числа оборотов ротора. При циркуляционной смазке должны быть предусмотрены приборы (манометры, расходомеры и др.) для контроля за циркуляцией масла.

3.7.3 В резьбовых соединениях в условиях вибрационных нагрузок должно быть исключено их самоотвинчивание.

3.7.4 Открытые вращающиеся части центрифуги должны иметь ограждения, обеспечивающие безопасность при обслуживании.

3.7.5 На защитном кожухе привода центрифуги должна быть нанесена маркировка в виде стрелки, указывающей направление вращения ротора. Стрелку следует наносить химически стойкой краской красного цвета.

3.7.6 На каждой центрифуге должны быть предусмотрены устройства для строповки, предназначенные для проведения сборочных, монтажных и такелажных работ.

3.7.7 На всех деталях центрифуги массой более 16 кг должны быть предусмотрены отверстия под рым-болты по ГОСТ 4751 для строповки при изготовлении и сборке.

3.7.8 Сверление отверстий на сварных швах ротора не допускается.

3.7.9 Для облегчения демонтажа центрифуги в сопрягаемых деталях должны быть предусмотрены резьбовые отверстия под отжимные болты, причем в деталях напротив этих отверстий должны быть выполнены цековки.

3.7.10 В сопрягаемых деталях центрифуги с целью исключения их сборки в различных положениях должны быть предусмотрены установочные штифты.

3.7.11 Параметр шероховатости контактирующих с технологической средой поверхностей, получаемых точением и фрезерованием, должен быть не более 3,2 мкм, получаемых сверлением, - 6,3 мкм по ГОСТ 2789.

3.7.12 Подключение электроприемников, расположенных на центрифугах, следует выполнять с помощью проводов, кабелей через герметичные вводы.

3.7.13 На центрифугах должны быть предусмотрены заземляющие зажимы по ГОСТ 21130 для подключения защитного заземления. Число заземляющих зажимов, места их расположения и качество электрических соединений должны соответствовать требованиям [4].

3.7.14 Конструкцией центрифуги должна быть обеспечена возможность проведения технического обслуживания и ремонта с заменой вышедших из строя деталей как на месте эксплуатации, так и в условиях ремонтно-механического цеха.

В случае восстановления ротора, вала и шнека необходимо провести их динамическую балансировку.

3.8 Требования к расчету на прочность и стойкости к внешним воздействиям

3.8.1 Расчет ротора на прочность следует проводить по [5].

3.8.2 При расчете необходимо увеличить расчетную толщину стенки ротора с учетом:

- толщины коррозии;

- дополнительной толщины (например, минусового допуска на толщину стенки ротора).

При расчете необходимо учитывать плотность влажной твердой фазы (осадка) по заданным свойствам суспензии.

3.8.3 Конструкцией должна быть исключена возможность изменения внешнего вида и эксплуатационных параметров центрифуги от вибраций и ударных нагрузок, возникающих при транспортировании и эксплуатации.

3.8.4 Центрифуга должна сохранять эксплуатационные параметры в течение срока службы во время и после воздействия на нее ионизирующего излучения, технологических сред, обмывочных и дезактивирующих средств.

3.8.5 Центрифуга должна быть стойкой к климатическим воздействиям. Условия хранения и транспортирования центрифуги при воздействии климатических факторов внешней среды должны соответствовать требованиям ГОСТ 15150 (раздел 10).

3.9 Требования к расчету динамических нагрузок на несущие элементы строительных конструкций

3.9.1 Расчет динамических нагрузок на несущие элементы строительных конструкций следует проводить в соответствии с [6].

3.9.2 Расчетные параметры динамических нагрузок, передаваемых на фундамент, должны быть указаны в КД.

3.10 Требования к расчету критических скоростей вращающихся частей центрифуги

3.10.1 При расчете критических скоростей необходимо соблюдать следующие требования:

- первая критическая частота вращения системы должна быть от 50 до 100 рад/с;

- вторая критическая частота вращения системы должна превышать рабочую частоту вращения не менее чем на 30%;

- при жесткой нижней опоре ротора критическая частота вращения системы должна превышать рабочую частоту вращения ротора не менее чем на 10%.

3.10.2 При расчете критических скоростей системы используют ротор:

- порожний;

- заполненный перерабатываемой суспензией;

- заполненный влажной твердой фазой перерабатываемой суспензии.

3.11 Требования технологичности

3.11.1 При разработке КД необходимо учитывать технологичность конструкций составных частей центрифуги с целью уменьшения трудоемкости изготовления и обеспечения возможности технического обслуживания и ремонта.

3.11.2 Допуски размеров, формы и расположение поверхностей должны быть оптимальными, позволяющими изготовлять составные части центрифуги на универсальном оборудовании машиностроительных предприятий.

3.12 Требования к сварке

3.12.1 Требования к сварке включают в себя следующее:

- требования к персоналу;

- требования к сварочному оборудованию;

- требования к сварочным материалам;

- подготовку деталей к сварке;

- требования к сборке под сварку;

- выполнение сварки;

- контроль качества сварных соединений неразрушающими и разрушающими методами;

- исправление дефектов сварных соединений.

3.12.2 К производству сварочных работ допускаются сварщики, аттестованные в соответствии с [7]. Контролеры, проводящие контроль сварных соединений, должны быть аттестованы в соответствии с [8].

Руководство сборочно-сварочными работами и контроль за соблюдением технологии сварки, а также руководство работами по контролю качества сварных соединений осуществляют ИТР, производственные и контрольные мастера, работники лабораторий предприятия-изготовителя, изучившие чертежи, технологические процессы сборки, сварки изготовляемых конструкций, методические инструкции по контролю.

3.12.3 Проверку сварочного оборудования и аппаратуры для контроля качества сварных соединений проводят по графику, составленному в соответствии с требованиями эксплуатационных документов. После проведения проверок составляют акт о соответствии оборудования и приборов их паспортным данным.

3.12.4 Сварочные материалы должны соответствовать требованиям государственных стандартов или технических условий и иметь сертификаты предприятия-поставщика. Независимо от наличия сертификата проводят проверку каждой партии (плавки) сварочных материалов по следующим показателям:

- соответствие типу, марке сварочной проволоки (методом стилоскопирования или химического анализа);

- стойкость к межкристаллитной коррозии (МКК) для сталей аустенитного класса.

3.12.5 Типы и размеры сварных соединений должны соответствовать ГОСТ 5264, ГОСТ 14771, ГОСТ 16037, ГОСТ 23518.

3.12.6 До начала сварочных работ проверяют:

- чистоту и состояние помещения;

- отсутствие дефектов на свариваемых кромках;

- разделку кромок под сварку;

- чистоту поверхности кромок стыка.

3.12.7 После сборки сварных соединений проверяют:

- зазоры в соединениях и размеры изделия;

- соосность, отсутствие перелома осей, смещение кромок;

- сборку деталей и их крепление в сборочных приспособлениях;

- качество прихваток при визуальном контроле и правильность их исполнения;

- наличие защитного покрытия от брызг.

3.12.8 Сварку деталей, сборочных единиц проводят в соответствии с требованиями КД и соответствующих НД. Конструкцией центрифуги должна быть обеспечена возможность механической обработки сварных соединений и контроль их качества.

Параметр шероховатости поверхности сварных швов должен быть не более 6,3 мкм по ГОСТ 2789. Обработку сварных швов следует проводить с плавным переходом к основному металлу.

Допускается не обрабатывать сварные швы, если указанный параметр шероховатости может быть достигнут при сварке (например, аргонодуговой).

3.12.9 Контроль неразрушающими методами

3.12.9.1 Методы и объем контроля производственных сварных соединений приведены в таблице 1.

Таблица 1

| Метод контроля | Объем контроля, % |

| Визуальный и измерительный | 100 |

| Стилоскопирование | 100 |

| Радиографический контроль: | |

| ротора | 100 |

| остальных основных деталей | По КД |

| Дополнительные методы контроля | По КД |

| Примечания | |

3.12.9.2 При визуальном и измерительном контроле сварные соединения из любых материалов не должны иметь трещин, наплывов, непроваров, прожогов, свищей, незаваренных кратеров, выводов кратера на основной металл, начала зажигания дуги на основном металле, скопления пор и шлаковых включений.

При этом допускаются:

- подрезы на отдельных участках длиной до 100 мм, но не более 20% длины сварного соединения данного типа, глубиной до 10% толщины свариваемого металла, но не более 2 мм;

- одиночные поры и шлаковые включения размером до 10% толщины свариваемого металла, но не более 2 мм, не более 4 штук на любые 100 мм длины сварного шва;

- вогнутость корня шва, ослабляющая рабочее сечение, с плавным переходом к основному металлу глубиной до 15% толщины свариваемого металла, но не более 2 мм.

3.12.9.3 Сварные швы, содержащие хром, никель, молибден, титан, ниобий, должны быть стилоскопированы в доступных местах. Стилоскопирование сварных соединений выполняют:

- для каждого сварного шва (расстояние между контрольными точками не более 2 м);

- в местах исправления каждого сварного шва.

Места прижогов должны быть зачищены до шероховатости основного металла и проверены на отсутствие трещин внешним осмотром с применением увеличительных приборов десятикратного увеличения.

3.12.9.4 Нормы на одиночные включения и скопления, допускаемые в сварных соединениях на любом участке длиной 100 мм при радиографическом контроле, приведены в таблице 2.

Таблица 2

В миллиметрах

| Включения и скопления | Крупные включения | ||||||

| Номинальная толщина деталей в месте сварки | Наибольший размер (диаметр) | Число на участке | Суммар- | Наибо- | Наибольшая площадь одного включения, мм | Число на участке | |

| вклю- | скопле- | ||||||

| От 3 до 5 включ. | 1,0 | 1,5 | 13 | 5,0 | 5,0 | 5,0 | 2 |

| От 5 до 8 включ. | 1,5 | 2,5 | 13 | 8,5 | 5,0 | 7,5 | 3 |

| От 8 до 12 включ. | 2,0 | 3,0 | 14 | 12,0 | 6,0 | 12,0 | 3 |

| От 12 до 14 включ. | 2,0 | 3,0 | 15 | 14,0 | 6,0 | 12,0 | 3 |

| От 14 до 20 включ. | 3,0 | 4,5 | 16 | 25,0 | 7,0 | 21,0 | 3 |

3.12.9.5 Все выявленные в процессе неразрушающего контроля дефекты подлежат исправлению и повторному контролю.

Исправление дефектов на одном и том же участке шва следует проводить не более двух раз.

3.12.10 Контроль разрушающими методами

3.12.10.1 Контроль механических свойств, испытание на стойкость к межкристаллитной коррозии и металлографические исследования сварных соединений проводят на образцах, изготовленных из производственных контрольных сварных соединений.

3.12.10.2 Методы и объем контроля производственных контрольных сварных соединений устанавливает разработчик оборудования в КД.

3.12.10.3 Производственные контрольные сварные соединения перед разрезкой должны быть проверены радиографическим методом в объеме 100%.

3.12.11 Основные детали и сборочные единицы в соответствии с требованиями КД должны быть термообработаны:

- после сварки;

- после наплавки, при этом они должны быть предварительно механически обработаны.

3.13 Требования к механической обработке

3.13.1 Центрифуги следует изготовлять по технологии, разработанной предприятием-изготовителем, в соответствии с требованиями КД и настоящего стандарта.

При разработке технологии изготовления центрифуг должна быть предусмотрена пооперационная приемка ОТК основных деталей и сборочных единиц.

3.13.2 Обработанные поверхности деталей не должны иметь дефектов (трещин, забоин, раковин, следов коррозии и др.), снижающих прочность и ухудшающих внешний вид.

Заусенцы на деталях должны быть зачищены, а острые кромки притуплены. Притупление острых кромок допускается выполнять снятием фаски (0,3±0,2)х45° или радиусом (0,3±0,2) мм, если размеры не указаны в чертежах.

3.13.3 Радиусы перехода одной поверхности в другую, если не указаны в чертежах, допускается выполнять равными радиусу притупления инструмента, но не более 0,5 мм.

3.13.4 Поверхности одного размера после различных видов обработки (или обрабатываемые на нескольких установках) могут иметь уступы или зарезы в пределах поля допуска на размер, если в чертежах нет других указаний.

3.13.5 Сверление отверстий и нарезание резьбы следует выполнять перпендикулярно к опорным поверхностям. Допуск перпендикулярности - 1 мм на 100 мм длины сверления при отношении длины сверления к диаметру отверстия не более пяти, если в чертежах нет других указаний.

3.13.6 На поверхности резьбы не должно быть сорванных ниток, искаженного профиля, забоин и заусенцев, видимых без применения увеличительных приборов.

3.13.7 Детали и сборочные единицы в соответствии с КД после черновой механической обработки должны быть подвергнуты термообработке с указанием ее вида. Основные детали после черновой механической обработки должны быть подвергнуты аустенизации и стабилизирующему отжигу с охлаждением на воздухе.

3.13.8 Детали и сборочные единицы после термообработки должны быть очищены от окалины травлением или другими способами по технологии предприятия-изготовителя.

3.14 Требования к балансировке

3.14.1 Вал с пакетом тарелок, ротор, шнек, детали редуктора и другие вращающиеся детали балансируют динамически в соответствии с ГОСТ 22061 (точность - не ниже 3-го класса), а также с требованиями КД, согласованными со службами, осуществляющими балансировку.

Коррекцию дисбалансов следует проводить в двух плоскостях, перпендикулярных к оси вращения, путем снятия или добавления металла в местах, указанных на чертеже.

3.14.2 Все детали, сборочные единицы центрифуги и технологические детали, подлежащие балансировке, должны иметь метки (риски) или штифты, определяющие их взаимное положение при сборке.

3.14.3 Результаты динамической балансировки оформляют в виде акта (протокола), составленного ОТК завода-изготовителя, и указывают в паспорте на центрифугу.

3.15 Требования к сборке

3.15.1 Все детали для сборки должны иметь клеймо или штамп ОТК о приемке.

3.15.2 Сборку центрифуг следует проводить в соответствии с требованиями КД, настоящего стандарта и технологией сборки.

3.15.3 Перед сборкой все детали из коррозионно-стойких сталей, включая крепеж, должны быть проверены стилоскопированием на соответствие марке стали по основным легирующим элементам и установленным требованиям. Места контроля зачищают до шероховатости основного металла.

Класс (марку) материала мелких деталей устанавливают в соответствии с технологией предприятия-изготовителя.

3.15.4 Перед сборкой все металлические детали очищают от загрязнений, подшипники качения рекомендуется промывать в бензине Б-91/115 по ГОСТ 1012 с добавлением от 0,04 до 0,08 объемных долей масла И-12а по ГОСТ 20799.

3.15.5 Установку подшипников качения с небольшими натягами (поля допусков отверстия H7, Js7 и вала h6, fs6 по ГОСТ 25347) допускается проводить запрессовкой без предварительного подогрева, с большими натягами (поля допусков вала k6, m6 и h6) - с предварительным подогревом в минеральном масле, нагретом до температуры не более 100 °С.

3.15.6 Монтаж и демонтаж подшипников качения следует проводить с помощью специальных приспособлений. Категорически запрещается наносить удары по кольцам и сепараторам подшипника. Передача усилий через тела качения не допускается.

3.15.7 Подвижные соединения должны обеспечивать плавное движение деталей относительно друг друга без заеданий и рывков.

3.15.8 Все болты, шпильки, винты, гайки должны быть надежно и равномерно затянуты без перекосов и деформаций сопрягаемых деталей.

В одном соединении концы болтов и шпилек после затяжки должны выступать за торцевую плоскость гаек на одинаковую высоту, как правило, от полутора до двух шагов резьбы.

3.15.9 При сборке должны быть выверены и отрегулированы все монтажные размеры и зазоры.

Действительные значения толщины регулировочных деталей должны быть указаны в паспорте на центрифугу.

3.15.10 В процессе подготовки к сборке и при сборке должны быть приняты меры, исключающие возможность попадания пыли, грязи и т.п. во внутренние рабочие полости центрифуги.

3.15.11 Подшипники качения со следами ржавчины бракуют.

3.15.12 В процессе сборки должен быть обеспечен постоянный контроль ОТК как за технологическим процессом, так и качеством сборки.

4 Правила приемки и методы испытаний

4.1 Общие требования

4.1.1 Сборочные единицы, детали, материалы и комплектующие изделия должны быть проверены ОТК предприятия-изготовителя на соответствие требованиям настоящего стандарта, технической документации и должны иметь клеймо или штамп ОТК или сопроводительный документ, удостоверяющий их качество.

4.1.2 В процессе изготовления и при приемке центрифуги и ее составных частей обязательными видами контроля являются:

- входной контроль основного материала, сварочных материалов и покупных изделий;

- контроль качества сварных соединений;

- стилоскопирование деталей и сварных соединений перед сборкой;

- контроль размеров и формы поверхностей;

- контроль строповых устройств;

- контроль качества поверхностей;

- контроль прочности;

- контроль герметичности.

Испытание центрифуги следует проводить с порожним ротором в течение 6 ч и с ротором, заполненным водой, - в течение 24 ч.

4.1.3 Перед проведением испытаний центрифуги проводят:

- внешний осмотр центрифуги;

- проверку монтажа ограждений механизмов и других устройств, обеспечивающих безопасность испытаний;

- проверку правильности заземления центрифуги;

- проверку работоспособности контрольно-измерительных приборов (КИП) и аварийно-блокировочных систем.

4.1.4 Геометрические размеры, включая присоединительные, допуски на формы поверхностей, а также качество поверхностей должны соответствовать требованиям КД. При осмотре проверяют наличие маркировки и клейма ОТК.

4.1.5 Строповые устройства должны быть испытаны в соответствии с ГОСТ 13716.

4.2 Испытание редуктора

4.2.1 Испытание редуктора следует проводить в рабочем положении при частоте вращения вала-эксцентрика от 1000 до 1500 мин в течение не менее 6 ч, при этом:

- корпус редуктора должен быть закреплен;

- направление вращения вала-эксцентрика должно соответствовать направлению вращения редуктора на центрифуге;

- температура масла в редукторе во время испытания не должна превышать 60 °С.

4.2.2 Если температура масла в редукторе превышает предельно допустимое значение, то испытание прекращают, выясняют и устраняют причину. Затем испытание повторяют.

4.2.3 После испытания редуктор (за исключением покупного) необходимо разобрать и все детали промыть 6%-ным раствором масла И-20А по ГОСТ 20799 и бензином Б-70 по ГОСТ 1012.

4.3 Испытание центрифуги

4.3.1 При испытании центрифуги должно быть обеспечено следующее:

- температура верхней опоры ротора не должна превышать 60 °С;

- потребляемая мощность не должна превышать 90% номинальной мощности электродвигателя;

- скорость вибрации центрифуги не должна превышать 24 мм/с;

- температура масла в редукторе не должна превышать 60 °С.

При испытании не должно быть стуков, скрежета и других неисправностей.

Требования к приборам и места их установки указывают в КД.

4.3.2 При испытании центрифуги на воде кратковременно перекрывают линию отвода фугата и определяют напор, создаваемый напорным диском (измеряют давление).

4.3.3 До и после испытания центрифуги следует проверять герметичность узлов подшипников и роторной части подачей сжатого воздуха пробным давлением (0,05±0,005) МПа.

При испытании в течение не менее 30 мин остаточное избыточное давление должно быть не менее 0,02 МПа.

При испытаниях воздух должен быть очищен от масла.

4.3.4 Последовательность проведения испытаний и приемки ОТК должны быть указаны в технологической документации в соответствии с требованиями КД.

4.3.5 Результаты испытаний оформляют в виде акта (протокола), результаты измерений указывают в паспорте на центрифугу.

5 Требования безопасности и охраны окружающей среды

5.1 Общие требования безопасности должны соответствовать ГОСТ 12.2.003 (раздел 2). При необходимости следует соблюдать требования [9], при этом в КД должна быть приведена схема и расчет свободных объемов роторной части центрифуги.

При работе центрифуги опасностями являются электрический ток, нарушение прочности деталей ротора, шум, вибрация. Источниками данных видов опасности являются вращающиеся части центрифуги, электродвигатель, электропусковая аппаратура.