ГОСТ Р 52630-2006

Группа Г40

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СОСУДЫ И АППАРАТЫ СТАЛЬНЫЕ СВАРНЫЕ

Общие технические условия

Steel welded vessels and apparatus. General specifications

ОКС 71.120.01

ОКП 36 1500

Дата введения 2007-12-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН ЗАО "Петрохим Инжиниринг" (ЗАО ПХИ), ОАО "Научно-исследовательский институт химического машиностроения" (ОАО НИИХИММАШ), ОАО "Всероссийский научно-исследовательский и проектно-конструкторский институт нефтяного машиностроения" (ОАО ВНИИНЕФТЕМАШ), Федеральной службой по экологическому, технологическому и атомному надзору (Ростехнадзор)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 260 "Оборудование химическое и газонефтеперерабатывающее"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2006 г. N 369-ст

4 В настоящем стандарте учтены основные нормативные положения следующих международных стандартов:

- Директива 97/23 ЕС Европейского парламента и совета от 29 мая 1997 г. по сближению законодательства государств-членов, касающегося оборудования, работающего под давлением;

- Европейский стандарт ЕН 13445-2002 "Сосуды, работающие под давлением без огневого подвода теплоты" (EN 13445-2002 "Unfired Pressure Vessels")

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

1 Область применения

Настоящий стандарт распространяется на стальные сварные сосуды и аппараты (далее - сосуды), работающие под давлением не более 16 МПа (160 кгс/см), вакуумом с остаточным давлением не ниже 665 Па (5 мм рт.ст.) или без давления (под налив) и при температуре стенки не ниже минус 70 °С, предназначенные для применения в технологических установках химической, нефтехимической, нефтеперерабатывающей, нефтяной, газовой и других смежных отраслях промышленности.

Настоящий стандарт устанавливает основные технические требования к конструкции, материалам, изготовлению (доизготовлению), методам испытаний, приемке и поставке, реконструкции, ремонту, монтажу сосудов и аппаратов.

Настоящий стандарт не распространяется на:

- сосуды, работающие под вакуумом с остаточным давлением ниже 665 Па (5 мм рт.ст.);

- сосуды, предназначенные для транспортирования нефтяных и химических продуктов;

- баллоны для сжатых, сжиженных и растворенных газов;

- трубчатые печи;

- резервуары (емкости) для хранения химических и нефтяных продуктов, проектируемые в соответствии со строительными нормами и специальными правилами.

В дополнение к требованиям настоящего стандарта следует руководствоваться нормами и правилами по промышленной безопасности.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 2.901-99 Единая система конструкторской документации. Документация, отправляемая за границу. Общие требования

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р 50460-92 Знак соответствия при обязательной сертификации. Форма, размеры и технические требования

ГОСТ Р 52627-2006 (ИСО 898-1:1999) Болты, винты и шпильки. Механические свойства и методы испытаний

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 19.402-78 Единая система программной документации. Описание программы

ГОСТ 26.008-85 Шрифты для надписей, наносимых методом гравирования. Исполнительные размеры

ГОСТ 26.020-80 Шрифты для средств измерений и автоматизации. Начертания и основные размеры

ГОСТ 356-80 Арматура и детали трубопроводов. Давления условные, пробные и рабочие. Ряды

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 492-2006 Никель, сплавы никелевые и медно-никелевые, обрабатываемые давлением. Марки

ГОСТ 494-90 Трубы латунные. Технические условия

ГОСТ 535-2005 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 550-75 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия

ГОСТ 931-90 Листы и полосы латунные. Технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1525-91 Прутки из сплава монель. Технические условия

ГОСТ 1577-93 Прокат толстолистовой и широкополосный из конструкционной качественной стали. Технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 3262-75 Трубы стальные водогазопроводные. Технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5063-73 Полосы из медно-никелевых сплавов. Технические условия

ГОСТ 5520-79 Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 5521-93 Прокат стальной для судостроения. Технические условия

ГОСТ 5582-75 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5949-75 Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 5959-80 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

ГОСТ 6032-2003 (ИСО 3651-1:1998, ИСО 3651-2:1998) Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

ГОСТ 6533-78 Днища эллиптические отбортованные стальные для сосудов, аппаратов и котлов. Основные размеры

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7350-77 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 8724-2002 (ИСО 261-98) Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги

ГОСТ 8731-74 Трубы стальные бесшовные горячедеформированные. Технические требования

ГОСТ 8733-74 Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требования

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9045-93 Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9617-76 Сосуды и аппараты. Ряды диаметров

ГОСТ 9940-81 Трубы бесшовные горячедеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 9941-81 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 10092-2006 Трубы мельхиоровые для теплообменных аппаратов. Технические условия

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 10494-80 Шпильки для фланцевых соединений с линзовым уплотнением на свыше 10 до 100 МПа (свыше 100 до 1000 кгс/см

). Технические условия

ГОСТ 10495-80 Гайки шестигранные для фланцевых соединений на свыше 10 до 100 МПа (свыше 100 до 1000 кгс/см

). Технические условия

ГОСТ 10702-78 Прокат из качественной конструкционной углеродистой и легированной стали для холодного выдавливания и высадки. Технические условия

ГОСТ 10706-76 Трубы стальные электросварные прямошовные. Технические требования

ГОСТ 10885-85 Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические условия

ГОСТ 11036-75 Сталь сортовая электротехническая нелегированная. Технические условия

ГОСТ 12620-78 Днища конические неотбортованные с углами при вершине 60, 90 и 120°. Основные размеры

ГОСТ 12621-78 Днища конические неотбортованные с углом при вершине 140°. Основные размеры

ГОСТ 12622-78 Днища плоские отбортованные. Основные размеры

ГОСТ 12623-78 Днища плоские неотбортованные. Основные размеры

ГОСТ 12816-80 Фланцы арматуры, соединительных частей и трубопроводов на от 0,1 до 20,0 МПа (от 1 до 200 кгс/см

). Общие технические требования

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14637-89 (ИСО 4995-75) Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15527-2004 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

ГОСТ 17217-79 Трубы из медно-никелевого сплава марки МНЖ 5-1. Технические условия

ГОСТ 17232-99 Плиты из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 17314-81 Устройства для крепления тепловой изоляции стальных сосудов и аппаратов. Конструкция и размеры. Технические требования

ГОСТ 17375-2001 Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Отводы крутоизогнутые типа 3D (=1,5 DN). Конструкция

ГОСТ 17380-2001 (ИСО 3419-81) Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Общие технические условия

ГОСТ 17711-93 Сплавы медно-цинковые (латуни) литейные. Марки

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 18475-82 Трубы холоднодеформированные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 18482-79 Трубы прессованные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 18661-73 Сталь. Измерение твердости методом ударного отпечатка

ГОСТ 18968-73 Прутки и полосы из коррозионно-стойкой жаропрочной стали для лопаток паровых турбин. Технические условия

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 19903-74 Прокат листовой горячекатаный. Сортамент

ГОСТ 20072-74 Сталь теплоустойчивая. Технические условия

ГОСТ 20700-75 Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0 до 650 °С. Технические условия

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 21488-97 Прутки прессованные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 21631-76 Листы из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 21646-2003 Трубы медные и латунные для теплообменных аппаратов. Технические условия

ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ 23304-78 Болты, шпильки, гайки и шайбы для фланцевых соединений атомных энергетических установок. Технические требования. Приемка. Методы испытаний. Маркировка, упаковка, транспортирование и хранение

ГОСТ 24634-81 Ящики деревянные для продукции, поставляемой для экспорта. Общие технические условия

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 25054-81 Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия

ГОСТ 25347-82 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки

ГОСТ 26179-84 Основные нормы взаимозаменяемости. Допуски размеров свыше 10000 до 40000 мм

ГОСТ 26364-90 Ферритометры для сталей аустенитного класса. Общие технические условия

ГОСТ 26828-86 Изделия машиностроения и приборостроения. Маркировка

ГОСТ 28759.5-90 Фланцы сосудов и аппаратов. Технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Обозначения

В настоящем стандарте применены следующие обозначения:

| | - относительная овальность корпуса сосуда; | |||

| | - смещение кромок листов по срединной поверхности, мм; | |||

|

| - расстояние между кромками стыкуемых листов, мм; | |||

| | - внутренний диаметр элемента (корпус, днище), мм; | |||

| | - наружный диаметр элемента (корпус, днище), мм; | |||

| | - наибольший внутренний диаметр корпуса (элемента), мм; | |||

| | - наименьший внутренний диаметр корпуса (элемента), мм; | |||

| | - модуль упругости материала при температуре 20 °С, МПа (кгс/см | |||

| | - модуль упругости материала при расчетной температуре | |||

| | - увод (угловатость) кромок в стыковых сварных соединениях, мм; | |||

| | - расчетное давление, МПа (кгс/см | |||

| | - пробное давление, МПа (кгс/см | |||

| | - толщина стенки обечайки, мм; | |||

| | - толщина стенки днища, мм; | |||

| | - расчетная температура, °С; | |||

| | - расстояние от края днища до края обечайки, мм; | |||

| | - угол скоса элементов разной толщины, …°; | |||

| | - угол проточки, ...°; | |||

| | - допускаемое напряжение для материала при температуре 20 °С, МПа (кгс/см | |||

| | - допускаемое напряжение для материала при расчетной температуре | |||

4 Требования к конструкции

4.1 Общие требования

4.1.1 Конструкция сосудов должна быть технологичной, надежной в течение установленного в технической документации срока службы, обеспечивать безопасность при изготовлении, монтаже и эксплуатации, предусматривать возможность осмотра (в том числе внутренней поверхности), очистки, промывки, продувки и ремонта, контроля технического состояния сосуда при диагностировании, а также контроля за отсутствием давления и отбора среды перед открытием сосуда.

Если конструкция сосуда не позволяет при техническом освидетельствовании проведение осмотра (наружного или внутреннего), гидравлического испытания, то разработчик сосуда должен в технической документации на сосуд указать методику, периодичность и объем контроля сосуда, выполнение которых обеспечит своевременное выявление и устранение дефектов.

4.1.2 Расчетный срок службы сосуда устанавливает разработчик сосуда, и он указывается в технической документации.

4.1.3 При проектировании сосудов следует учитывать требования Правил перевозки грузов железнодорожным, водным и автомобильным транспортом.

Сосуды, которые не могут транспортироваться в собранном виде, должны проектироваться из частей, соответствующих по габариту требованиям к перевозке транспортными средствами. Деление сосуда на транспортируемые части следует указывать в технической документации.

4.1.4 Расчет на прочность сосудов и их элементов следует проводить в соответствии с нормативным документом.

4.1.5 Сосуды, транспортируемые в собранном виде, а также транспортируемые части должны иметь строповые устройства (захватные приспособления) для проведения погрузочно-разгрузочных работ, подъема и установки сосудов в проектное положение.

Допускается использовать технологические штуцера, горловины, уступы, бурты и другие конструктивные элементы сосудов при подтверждении расчетом на прочность.

Конструкция, места расположения строповых устройств и конструктивных элементов для строповки, их количество, схема строповки сосудов и их транспортируемых частей должны быть указаны в технической документации.

4.1.6 Опрокидываемые сосуды должны иметь приспособления, предотвращающие самоопрокидывание.

4.1.7 В зависимости от расчетного давления, температуры стенки и характера рабочей среды сосуды подразделяют на группы. Группу сосуда определяет разработчик, но не ниже чем указано в таблице 1.

Таблица 1 - Группы сосудов

| Группа | Расчетное давление, МПа (кгс/см | Температура стенки, °С | Рабочая среда |

| 1 | Более 0,07 (0,7) | Независимо | Взрывоопасная, пожароопасная или 1-го, 2-го классов опасности по ГОСТ 12.1.007 |

| 2 | Более 0,07 (0,7) до 2,5 (25) | Выше +400 | Любая, за исключением указанной для 1-й группы сосудов |

| Более 2,5 (25) до 5,0 (50) | Выше +200 | ||

| Более 5,0 (50) | Независимо | ||

| Более 4,0 (40) до 5,0 (50) | Ниже -40 | ||

| 3 | Более 0,07 (0,7) до 1,6 (16) | Ниже -20 | |

| Более 1,6 (16) до 2,5 (25) | До +400 | ||

| Более 2,5 (25) до 4,0 (40) | До +200 | ||

| Более 4,0 (40) до 5,0 (50) | От -40 до +200 | ||

| 4 | Более 0,07 (0,7) до 1,6 (16) | От -20 до +200 | |

| 5а | До 0,07 (0,7) | Независимо | Взрывоопасная, пожароопасная или 1-го, 2-го, 3-го классов опасности по ГОСТ 12.1.007 |

| 5б | До 0,07 (0,7) | Независимо | Взрывобезопасная, пожаробезопасная или 4-го класса опасности по ГОСТ 12.1.007 |

Группу сосуда с полостями, имеющими различные расчетные параметры и среды, допускается определять для каждой полости отдельно. Сосуды, работающие под вакуумом* или при давлении менее 0,7 кгс/см, независимо от расчетного давления, а также под наливом следует отнести к группе 5а или 5б.

________________

* Здесь и далее следует читать "вакуум" с остаточным давлением не ниже 665 (5 мм рт.ст.).

4.1.8 Базовые диаметры сосудов рекомендуется принимать по ГОСТ 9617.

4.2 Днища, крышки, переходы

4.2.1 В сосудах применяют днища: эллиптические, полусферические, торосферические, сферические неотбортованные, конические отбортованные, конические неотбортованные, плоские отбортованные, плоские неотбортованные, плоские, присоединяемые на болтах.

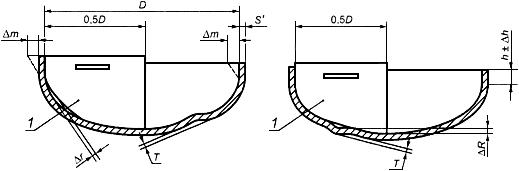

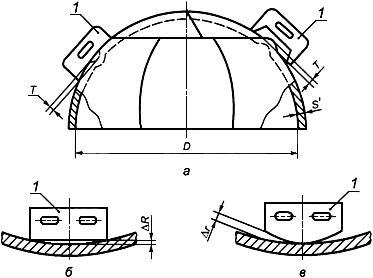

4.2.2 Заготовки выпуклых днищ допускается изготовлять сварными из частей с расположением сварных швов согласно указанным на рисунке 1.

Рисунок 1 - Расположение сварных швов заготовок выпуклых днищ

Рисунок 1 - Расположение сварных швов заготовок выпуклых днищ

Расстояния и

от оси заготовки эллиптических и торосферических днищ до центра сварного шва должны быть не более 1/5 внутреннего диаметра днища.

При изготовлении заготовок с расположением сварных швов согласно рисунку 1 м количество лепестков не регламентируется.

4.2.3 Выпуклые днища допускается изготовлять из штампованных лепестков и шарового сегмента. Количество лепестков не регламентируется.

Если по центру днища устанавливают штуцер, то шаровой сегмент допускается не изготовлять.

4.2.4 Круговые швы выпуклых днищ, изготовленных из штампованных лепестков и шарового сегмента или заготовок с расположением сварных швов согласно рисунку 1 м, должны располагаться от центра днища на расстоянии по проекции не более 1/3 внутреннего диаметра днища. Для полусферических днищ расположение круговых швов не регламентируется.

Наименьшее расстояние между меридиональными швами в месте их примыкания к шаровому сегменту или штуцеру, установленному по центру днища вместо шарового сегмента, а также между меридиональными швами и швом на шаровом сегменте, должно быть более трехкратной толщины днища, но не менее 100 мм по осям швов.

4.2.5 Основные размеры эллиптических днищ должны соответствовать ГОСТ 6533. Допускаются другие базовые диаметры эллиптических днищ при условии, что высота выпуклой части не менее 0,25 внутреннего диаметра днища.

4.2.6 Полусферические составные днища (см. рисунок 2) применяют в сосудах при выполнении следующих условий:

- нейтральные оси полушаровой части днища и переходной части обечайки корпуса должны совпадать; совпадение осей должно обеспечиваться соблюдением размеров, указанных в конструкторской документации;

- смещение нейтральных осей полушаровой части днища и переходной части обечайки корпуса не должно превышать 0,5(

![]() );

);

- высота переходной части обечайки корпуса должна быть не менее 3

.

Рисунок 2 - Узел соединения днища с обечайкой

Рисунок 2 - Узел соединения днища с обечайкой

4.2.7 Сферические неотбортованные днища допускается применять в сосудах 5а и 5б групп, за исключением работающих под вакуумом.

Сферические неотбортованные днища в сосудах 1, 2, 3, 4-й групп и в сосудах, работающих под вакуумом, допускается применять только в качестве элемента фланцевых крышек.

Сферические неотбортованные днища (см. рисунок 3) должны:

- иметь радиус сферы не менее 0,85

и не более

;

- привариваться сварным швом со сплошным проваром.

Рисунок 3 - Сферическое неотбортованное днище

Рисунок 3 - Сферическое неотбортованное днище

4.2.8 Торосферические днища должны иметь:

- высоту выпуклой части, измеренную по внутренней поверхности, не менее 0,2 внутреннего диаметра днища;

- внутренний радиус отбортовки не менее 0,095 внутреннего диаметра днища;

- внутренний радиус кривизны центральной части не более внутреннего диаметра днища.

4.2.9 Конические неотбортованные днища или переходы допускается применять:

а) для сосудов 1, 2, 3, 4-й групп, если центральный угол при вершине конуса не более 45°;

б) для сосудов, работающих под наружным давлением или вакуумом, если центральный угол при вершине конуса не более 60°.

Части выпуклых днищ в сочетании с коническими днищами или переходами применяют без ограничения угла при вершине конуса.

Основные размеры конических неотбортованных днищ, предназначенных для сосудов 5а и 5б групп, за исключением работающих под наружным давлением или вакуумом, должны соответствовать ГОСТ 12620 и ГОСТ 12621.

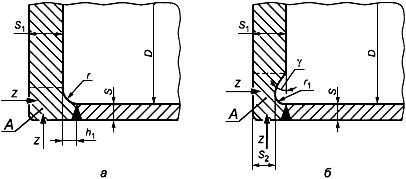

4.2.10 Плоские днища (см. рисунок 4), применяемые в сосудах 1, 2, 3, 4-й групп, следует изготовлять из поковок.

При этом следует выполнять следующие условия:

- расстояние от начала закругления до оси сварного шва не менее 0,25 (

- внутренний диаметр обечайки,

- толщина обечайки);

- радиус закругления ![]() (см. рисунок 4а);

(см. рисунок 4а);

- радиус кольцевой выточки ![]() , но не менее 8 мм (см. рисунок 4б);

, но не менее 8 мм (см. рисунок 4б);

- наименьшая толщина днища (см. рисунок 4б) в месте кольцевой выточки ![]() , но не менее толщины обечайки

, но не менее толщины обечайки (

- толщина днища);

- длина цилиндрической части отбортовки днищ ![]() ;

;

- угол проточки должен составлять от 30° до 90°;

- зона контролируется в направлении

согласно требованиям 5.4.2.

Рисунок 4 - Плоские днища

Рисунок 4 - Плоские днища

Допускается изготовление плоского днища (см. рисунок 4) из листа, если отбортовка выполняется штамповкой или обкаткой кромки листа с изгибом на 90°.

4.2.11 Основные размеры плоских днищ, предназначенных для сосудов 5а и 5б групп, должны соответствовать ГОСТ 12622 или ГОСТ 12623.

4.2.12 Длина цилиндрического борта (

- расстояние от начала закругления отбортованного элемента до окончательно обработанной кромки) в зависимости от толщины стенки

(рисунок 5) для отбортованных и переходных элементов сосудов, за исключением штуцеров, компенсаторов и выпуклых днищ, должна быть не менее указанной в таблице 2. Радиус отбортовки

![]() .

.

Рисунок 5 - Отбортованный и переходный элемент

Рисунок 5 - Отбортованный и переходный элемент

Таблица 2 - Длина цилиндрического борта

| Толщина стенки | Длина цилиндрического борта |

| До 5 включ. | 15 |

| Св. 5 до 10 включ. |

|

| Св. 10 до 20 включ. |

|

| Св. 20 |

|

4.3 Люки, лючки, бобышки и штуцера

4.3.1 Сосуды должны быть снабжены люками или смотровыми лючками, обеспечивающими осмотр, очистку, безопасность работ по защите от коррозии, монтаж и демонтаж разборных внутренних устройств, ремонт и контроль сосудов. Количество люков и лючков определяет разработчик сосуда. Люки и лючки необходимо располагать в доступных для пользования местах.

4.3.2 Сосуды с внутренним диаметром более 800 мм должны иметь люки.

Внутренний диаметр люка круглой формы у сосудов, устанавливаемых на открытом воздухе, должен быть не менее 450 мм, а у сосудов, располагаемых в помещении, - не менее 400 мм. Размер люков овальной формы по наименьшей и наибольшей осям должен быть не менее 325х400 мм.

Внутренний диаметр люка у сосудов, не имеющих корпусных фланцевых разъемов и подлежащих внутренней антикоррозионной защите неметаллическими материалами, должен быть не менее 800 мм.

Допускается проектировать без люков:

- сосуды, предназначенные для работы с веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007, не вызывающими коррозии и накипи, независимо от их диаметра, при этом следует предусмотреть необходимое количество смотровых лючков;

- сосуды с приварными рубашками и кожухотрубчатые теплообменные аппараты независимо от их диаметра;

- сосуды, имеющие съемные днища или крышки, а также обеспечивающие возможность проведения внутреннего осмотра без демонтажа трубопровода горловины или штуцера.

4.3.3 Сосуды с внутренним диаметром не более 800 мм должны иметь круглый или овальный лючок. Размер лючка по наименьшей оси должен быть не менее 80 мм.

4.3.4 Каждый сосуд должен иметь бобышки или штуцера для наполнения водой и слива, удаления воздуха при гидравлическом испытании. Для этой цели допускается использовать технологические бобышки и штуцера.

Штуцера и бобышки на вертикальных сосудах должны быть расположены с учетом возможности проведения гидравлического испытания как в вертикальном, так и в горизонтальном положениях.

4.3.5 Для крышек люков массой более 20 кг должны быть предусмотрены приспособления для облегчения их открывания и закрывания.

4.3.6 Шарнирно-откидные или вставные болты, закладываемые в прорези, хомуты и другие зажимные приспособления люков, крышек и фланцев должны быть предохранены от сдвига или ослабления.

4.4 Расположение отверстий

4.4.1 Расположение отверстий в эллиптических и полусферических днищах не регламентируется.

Расположение отверстий на торосферических днищах допускается в пределах центрального сферического сегмента. При этом расстояние от наружной кромки отверстия до центра днища, измеряемое по хорде, должно быть не более 0,4 наружного диаметра днища.

4.4.2 Отверстия для люков, лючков и штуцеров в сосудах 1, 2, 3, 4-й групп должны быть расположены вне сварных швов.

Расположение отверстий допускается на:

- продольных швах цилиндрических и конических обечаек сосудов, если диаметр отверстий не более 150 мм;

- кольцевых швах цилиндрических и конических обечаек сосудов без ограничения диаметра отверстий;

- швах выпуклых днищ без ограничения диаметра отверстий при условии 100-процентной проверки сварных швов днищ радиографическим или ультразвуковым методом;

- швах плоских днищ.

4.4.3 Отверстия не разрешается располагать в местах пересечения сварных швов сосудов 1, 2, 3, 4-й групп.

Данное требование не распространяется на случай, оговоренный в 4.2.3.

4.4.4 Отверстия для люков, лючков, штуцеров в сосудах 5а и 5б групп разрешается устанавливать на сварных швах без ограничения по диаметру.

4.5 Требования к опорам

4.5.1 Опоры из углеродистых сталей допускается применять для сосудов из коррозионно-стойких сталей при условии, что к сосуду приваривается переходная обечайка опоры из коррозионно-стойкой стали высотой, определяемой расчетом, выполненным разработчиком сосуда.

4.5.2 Для горизонтальных сосудов угол охвата седловой опоры, как правило, должен быть не менее 120°.

4.5.3 При наличии температурных расширений в продольном направлении в горизонтальных сосудах следует выполнять неподвижной лишь одну седловую опору, остальные опоры - подвижными. Указание об этом должно содержаться в технической документации.

4.6 Требования к внутренним и наружным устройствам

4.6.1 Внутренние устройства в сосудах (змеевики, тарелки, перегородки и др.), препятствующие осмотру и ремонту, должны быть съемными.

При использовании приварных устройств следует выполнять требования 4.1.1.

4.6.2 Внутренние приварные устройства необходимо конструировать так, чтобы было обеспечено удаление воздуха и полное опорожнение аппарата при гидравлическом испытании в горизонтальном и вертикальном положениях.

4.6.3 Рубашки и змеевики, применяемые для наружного обогрева или охлаждения сосудов, могут быть съемными и приварными.

4.6.4 Все глухие части сборочных единиц и элементов внутренних устройств должны иметь дренажные отверстия для обеспечения полного слива (опорожнения) жидкости в случае остановки сосуда.

5 Требования к материалам

5.1 Общие требования

5.1.1 Требования к основным материалам, их пределы применения, назначение, условия применения, виды испытаний должны удовлетворять требованиям приложений А-Л.

5.1.2 Качество и характеристики материалов должны быть подтверждены предприятием-поставщиком в соответствующих сертификатах.

Сертификаты на материалы должны храниться на предприятии - изготовителе сосудов.

5.1.3 При отсутствии сопроводительных сертификатов на материалы или данных об отдельных видах испытаний должны быть проведены испытания на предприятии - изготовителе сосуда в соответствии с требованиями настоящего стандарта, стандартов или технических условий на эти материалы.

5.1.4 При выборе материалов для изготовления сосудов (сборочных единиц, деталей) следует учитывать расчетное давление, температуру стенки, химический состав и характер среды, технологические свойства и коррозионную стойкость материалов.

Для сосудов, устанавливаемых на открытой площадке или в неотапливаемом помещении, при выборе материалов также необходимо учитывать:

- абсолютную минимальную температуру наружного воздуха данного района (СНиП 23-01 [1]), если температура стенки сосуда, находящегося под давлением, может стать отрицательной от воздействия окружающего воздуха;

- среднюю температуру воздуха наиболее холодной пятидневки данного района с обеспеченностью 0,92 (СНиП 23-01 [1]), если температура стенки сосуда, находящегося под давлением, положительная. При этом пуск, остановка и испытания на герметичность выполняются в соответствии с "Регламентом проведения в зимнее время пуска (остановки) или испытания на герметичность сосудов" (см. приложение М), если нет других указаний в технической документации.

5.1.5 Элементы, привариваемые непосредственно к корпусу сосуда изнутри или снаружи (лапы, цилиндрические опоры, подкладки под фирменные пластинки, опорные кольца под тарелки и др.), следует изготовлять из материалов того же структурного класса, что и корпус, если в технической документации на сосуд нет соответствующего обоснования применения материалов разных структурных классов.

5.1.6 Углеродистую кипящую сталь не применяют:

- в сосудах, предназначенных для сжиженных газов;

- в сосудах, предназначенных для работы со взрыво- и пожароопасными веществами, вредными веществами 1-го и 2-го классов опасности по ГОСТ 12.1.005, ГОСТ 12.1.007 и средами, вызывающими коррозионное растрескивание (растворы едкого калия и натрия, азотнокислого калия, натрия, аммония и кальция, этаноламина, азотной кислоты, аммиачная вода, жидкий аммиак при содержании влаги менее 0,2% и др.) или сероводородное растрескивание и расслоение.

5.1.7 Коррозионно-стойкие стали (лист, трубы, сварочные материалы, поковки и штампованные детали) при наличии требований должны быть проверены на стойкость против межкристаллитной коррозии по ГОСТ 6032.

5.2 Листовая сталь

5.2.1 Углеродистые и низколегированные стали следует поставлять с содержанием серы не более 0,035% и фосфора не более 0,035%.

5.2.2 Для проката по ГОСТ 5520, ГОСТ 14637, ГОСТ 19281 допускается переводить сталь из одной категории в другую при условии проведения необходимых дополнительных испытаний в соответствии с требованиями указанных стандартов.

5.2.3 Коррозионно-стойкая, жаростойкая и жаропрочная толстолистовая сталь по ГОСТ 7350 должна быть термически обработанной, травленой, с качеством поверхности по группе М2б. По указанию разработчика сосуда должны быть оговорены требования по содержанию -фазы.

5.2.4 Листовая сталь толщиной листа более 30 мм, предназначенная для сосудов, работающих под давлением, должна полистно контролироваться на сплошность ультразвуковым или другим равноценным методом. Методы контроля должны соответствовать ГОСТ 22727, нормы контроля - 1-му классу по ГОСТ 22727.

5.2.5 Листы из двухслойных сталей, предназначенные для сосудов, работающих под давлением, следует контролировать ультразвуковым методом на сплошность сцепления слоев полистно. Нормы контроля - по 1-му классу сплошности по ГОСТ 10885.

5.3 Трубы

5.3.1 При заказе труб по ГОСТ 9940 необходимо оговаривать требования по очистке от окалины и термообработке труб.

5.3.2 Трубы, закрепляемые в сосудах методом развальцовки, следует испытывать на раздачу, в остальных случаях - на загиб или сплющивание в соответствии со стандартами на трубы.

5.3.3 Допускается применять бесшовные трубы без проведения гидравлического испытания на предприятии - изготовителе труб в случае, если труба подвергается по всей поверхности контролю физическими методами (ультразвуковым или ему равноценным).

5.4 Поковки

5.4.1 Каждая поковка из углеродистой, низколегированной и легированной сталей, предназначенная для работы под условным давлением более 6,3 МПа (63 кгс/см) и имеющая один из габаритных размеров (диаметр) более 200 мм и/или толщину более 50 мм, должна быть проконтролирована ультразвуковым или другим равноценным ему методом. Поковки из аустенитных и аустенитно-ферритных высоколегированных сталей, работающие под давлением более указанного условного давления, следует подвергать неразрушающему контролю при наличии этого требования.

Контролю ультразвуковым или другим равноценным методом следует подвергать не менее 50% объема поковки.

Методика контроля и оценка качества должны соответствовать требованиям нормативных документов (НД).

5.4.2 Каждая поковка для плоских днищ, кроме поковок из высоколегированных сталей, должна быть проконтролирована ультразвуковым методом в зоне в направлении

(см. рисунок 4) по всей площади.

5.5 Стальные отливки

5.5.1 Стальные отливки следует применять в термообработанном состоянии с проверкой механических свойств после термической обработки.

5.5.2 Отливки из легированных и коррозионно-стойких сталей подвергают контролю макро- и микроструктуры при наличии требований в технических условиях.

5.5.3 Каждую полую отливку, работающую при давлении свыше 0,07 МПа (0,7 кгс/см), подвергают гидравлическому испытанию пробным давлением, указанным в технических условиях и ГОСТ 356.

Испытание отливок, прошедших на предприятии-изготовителе 100-процентный контроль неразрушающими методами, допускается совмещать с испытанием собранного узла или сосуда пробным давлением, установленным для узла или сосуда.

5.6 Крепежные детали

5.6.1 Требования к материалам, виды их испытаний, пределы применения, назначение и условия применения должны удовлетворять требованиям приложения Ж.

5.6.2 Материалы шпилек и болтов следует выбирать с коэффициентом линейного расширения, близким по значению коэффициенту линейного расширения материала фланца. При этом разница в значениях коэффициентов линейного расширения не должна превышать 10%. Возможность применения материалов шпилек (болтов) и фланцев с коэффициентами линейного расширения, значения которых отличаются между собой более чем на 10%, должна быть подтверждена расчетом на прочность.

5.6.3 Для шпилек (болтов) из аустенитных сталей допускается применять гайки из сталей других структурных классов.

5.6.4 Твердость гаек должна быть ниже твердости шпилек (болтов) не менее чем на 15 НВ.

6 Изготовление

6.1 Общие требования

6.1.1 Перед изготовлением (доизготовлением), монтажом и ремонтом следует проводить входной контроль основных и сварочных материалов и полуфабрикатов.

Во время хранения и транспортирования материалов должна быть исключена возможность повреждения материалов и обеспечена возможность сличения нанесенной маркировки с данными сопроводительной документации.

6.1.2 На листах и плитах, принятых к изготовлению обечаек и днищ, должна быть сохранена маркировка металла. Если лист и плиту разрезают на части, на каждую из них должна быть перенесена маркировка металла листов и плит. Маркировка должна содержать следующие данные:

- марку стали (для двухслойной стали - марки основного и коррозионно-стойкого слоев);

- номер партии-плавки;

- номер листа (для листов с полистными испытаниями и двухслойной стали);

- клеймо технического контроля.

Маркировку наносят в соответствии с 10.1.4.

Маркировка должна находиться на стороне листа и плиты, не соприкасающейся с рабочей средой, в углу на расстоянии 300 мм от кромок.

6.1.3 Методы разметки заготовок деталей из сталей аустенитного класса марок 12Х18Н10Т, 10Х17Н13МЗТ, 08Х17Н15МЗТ и др. и двухслойных сталей с коррозионно-стойким слоем из этих сталей не должны допускать повреждений рабочей поверхности деталей.

Кернение допускается только по линии реза.

6.1.4 На поверхности обечаек, днищ и других элементах корпуса не допускаются риски, забоины, царапины, раковины и другие дефекты, если их глубина превышает минусовые предельные отклонения, предусмотренные соответствующими стандартами и техническими условиями.

6.1.5 Поверхности деталей должны быть очищены от брызг металла, полученных в результате термической (огневой) резки и сварки.

6.1.6 Заусенцы должны быть удалены, и острые кромки деталей и узлов притуплены.

6.1.7 Предельные отклонения размеров, если в чертежах или НД не указаны более жесткие требования, должны быть:

- для механически обрабатываемых поверхностей: отверстий Н14, валов h14, остальных ![]() - по ГОСТ 25347;

- по ГОСТ 25347;

- для поверхностей без механической обработки, а также между обработанной и необработанной поверхностями - в соответствии с таблицей 3.

Таблица 3 - Предельные отклонения размеров поверхностей

| Размер, мм | Предельное отклонение по ГОСТ 25347 и ГОСТ 26179 | ||

| отверстий | валов | остальных | |

| До 500 включ. | Н17 | h17 |

|

| Св. 500 до 3150 включ. | Н16 | h16 |

|

| Св. 3150 | Н15 | h15 |

|

Оси резьбовых отверстий деталей внутренних устройств должны быть перпендикулярны к опорным поверхностям. Допуск перпендикулярности должен быть в пределах 15-й степени точности по ГОСТ 24643, если не предъявляются в чертежах или НД более жесткие требования.

6.1.8 Методы сборки элементов под сварку должны обеспечивать правильное взаимное расположение сопрягаемых элементов и свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом.

6.2 Корпусы

6.2.1 Обечайки корпусов диаметром до 1000 мм следует изготовлять не более чем с двумя продольными швами.

6.2.2 После сборки и сварки обечаек корпус (без днищ) должен удовлетворять следующим требованиям:

а) отклонение по длине не более ±0,3% от номинальной длины, но не более ±50 мм;

б) отклонение от прямолинейности не более 2 мм на длине 1 м, но не более 30 мм при длине корпуса свыше 15 м.

При этом местная непрямолинейность не учитывается:

- в местах сварных швов;

- в зоне вварки штуцеров и люков в корпус;

- в зоне сопряжения разнотолщинных обечаек, выполненного с учетом допустимых смещений кромок в кольцевых швах сосудов.

6.2.3 Усиления кольцевых и продольных швов на внутренней поверхности корпуса должны быть зачищены в местах, где они мешают установке внутренних устройств.

Усиления сварных швов не снимают у корпусов сосудов, изготовленных из двухслойных и коррозионно-стойких сталей; при этом у деталей внутренних устройств делают местную выемку в местах прилегания к сварному шву. В случае, когда зачистка таких внутренних швов необходима, должна быть предусмотрена технология сварки, обеспечивающая коррозионную стойкость зачищенного шва.

6.2.4 Отклонение внутреннего (наружного) диаметра корпуса сосудов допускается не более ±1% номинального диаметра, если в технической документации не оговорены более жесткие требования.

Относительная овальность корпуса сосудов (за исключением аппаратов, работающих под вакуумом или наружным давлением, теплообменных кожухотрубчатых аппаратов) не должна превышать 1%.

Относительную овальность , %, вычисляют по формулам:

- в местах, где не установлены штуцера и люки:

![]() ;

;

- в местах установки штуцеров и люков:

![]() ,

,

где ,

- соответственно наибольший и наименьший внутренние диаметры корпуса, измеренные в одном поперечном сечении;

- внутренний диаметр штуцера или люка.

Значение допускается увеличивать до 1,5% для сосудов при отношении толщины корпуса к внутреннему диаметру не более 0,01.

Значение для сосудов, работающих под вакуумом или наружным давлением, должно быть не более 0,5%.

Значение для сосудов без давления (под налив) должно быть не более 2%.

6.2.5 Для выверки горизонтального положения базовая поверхность горизонтального сосуда должна быть указана в технической документации. На одном из днищ корпуса должны быть нанесены несмываемой краской две контрольные риски для выверки бокового положения сосуда на фундаменте.

6.2.6 Для выверки вертикального положения вверху и внизу корпуса под углом 90° должны быть предусмотрены у изолируемых вертикальных сосудов две пары приспособлений для выверки, а у неизолируемых - две пары рисок.

6.2.7 Корпусы вертикальных сосудов с фланцами, имеющими уплотнительные поверхности "шип-паз" или "выступ-впадина", для удобства установки прокладки следует выполнять так, чтобы фланцы с пазом или впадиной были нижними.

6.3 Днища

Отклонение внутреннего (наружного) диаметра в цилиндрической части отбортованных днищ и полусферического днища допускается не более ±1% номинального диаметра. Относительная овальность допускается не более 1%.

6.3.1 Эллиптические днища

6.3.1.1 Отклонения размеров и формы днищ (см. рисунок 6) не должны превышать значений, указанных в таблицах 4-6.

Рисунок 6 - Отклонение размеров и формы эллиптического днища

1 - шаблон

Рисунок 6 - Отклонение размеров и формы эллиптического днища

Таблица 4 - Допуски высоты цилиндрической части и высоты выпуклости (вогнутости) на эллипсоидной части днища

| Диаметр днища | Предельное отклонение высоты цилиндрической части | Предельная высота отдельной вогнутости или выпуклости на эллипсоидной части |

| До 720 | ±5 | 2 |

| От 800 до 1300 | 3 | |

| От 1320 и более | 4 | |

| Примечания | ||

Таблица 5 - Допуски наклона цилиндрической части

| Толщина днища | Допуски наклона |

| До 20 | 4 |

| От 22 до 25 | 5 |

| От 28 до 34 | 6 |

| От 36 и более | 8 |

Таблица 6 - Допуски формы эллипсоидной поверхности

| Диаметр днищ | Зазор между шаблоном и эллипсоидной поверхностью, мм | |

| | | |

| До 530 | 4 | 8 |

| От 550 до 1400 | 6 | 13 |

| От 1500 до 2200 | 10 | 21 |

| От 2400 до 2800 | 12 | 31 |

| От 3000 и более | 16 | 41 |

6.3.1.2 Для днищ, изготовляемых штамповкой, допускается утонение в зоне отбортовки до 15% от исходной толщины заготовки.

6.3.1.3 Контроль формы готового днища следует проводить шаблоном длиной 0,5 внутреннего диаметра днища. Высоту цилиндрической части следует измерять линейкой по ГОСТ 427.

6.3.2 Полусферические днища

6.3.2.1 Высота отдельной вогнутости или выпуклости (см. рисунок 7а) на поверхности днищ должна быть не более 4 мм.

Рисунок 7 - Отклонение формы полусферического днища

1 - шаблон

Рисунок 7 - Отклонение формы полусферического днища

6.3.2.2 Зазоры и

между шаблоном и сферической поверхностью днища из лепестков и шарового сегмента (см. рисунки 7б, в) должны быть не более ±5 мм при внутреннем диаметре днища до 5000 мм и ±8 мм при внутреннем диаметре днища более 5000 мм. Зазор

может быть увеличен в 2 раза, если

![]() (

( - толщина обечайки,

- толщина днища).

6.3.2.3 Зазоры и

между шаблоном и сферической поверхностью штампованного днища должны быть не более значений, указанных в таблице 6.

6.3.2.4 Контроль формы готового днища проводят шаблоном длиной не менее 1/6 внутреннего диаметра днища.

6.3.3 Конические днища (переходы)

6.3.3.1 У конических днищ (переходов) продольные и кольцевые швы смежных поясов могут располагаться не параллельно образующей и основанию конуса. При этом должны выполняться требования 6.9.7.

6.3.3.2 Утонение толщины стенки отбортовки конических днищ (переходов), изготовляемых штамповкой, должно соответствовать требованию 6.3.1.2.

6.3.3.3 Отклонения высоты цилиндрической части днища допускаются не более плюс 10 и минус 5 мм.

6.3.4 Плоские днища

6.3.4.1 Отклонение от плоскостности для плоских днищ по ГОСТ 12622 и ГОСТ 12623 не должно превышать требований по отклонению от плоскостности на лист по ГОСТ 19903 и ГОСТ 10885.

6.3.4.2 Отклонение от плоскостности для плоских днищ, работающих под давлением, после приварки их к обечайке не должно превышать 0,01 внутреннего диаметра сосуда, но не более 20 мм при условии, что в технической документации не указаны более жесткие требования.

6.4 Фланцы

6.4.1 Технические требования к фланцам сосудов по ГОСТ 28759.5 и арматуры по ГОСТ 12816.

Фланцы с гладкой уплотнительной поверхностью не допускается применять в сосудах 1-й и 2-й групп, за исключением тех случаев, когда во фланцах использованы спирально навитые прокладки с двумя ограничительными кольцами. Это ограничение не распространяется на фланцы эмалированных и гуммированных сосудов.

При выборе материала прокладок следует учитывать условия эксплуатации сосуда. Сведения о прокладках следует указывать в технической документации на сосуд.

6.4.2 Приварные встык фланцы следует изготовлять из поковок, штамповок или бандажных заготовок.

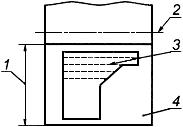

Приварные встык фланцы допускается изготовлять вальцовкой заготовки по плоскости листа (см. рисунок 8) для сосудов, работающих под давлением, не более условного давления 2,5 МПа (25 кгс/см) при соблюдении следующих условий:

- поверхность исходной заготовки параллельна оси обработанного фланца;

- сварные швы, соединяющие части вальцованной заготовки, должны быть стыковыми и проконтролированы радиографическим или ультразвуковым методом в объеме 100%;

- заготовки из углеродистых и низколегированных сталей подлежат термообработке по 6.11.1. При этом в качестве толщины принимают меньшее из двух значений: или

![]() . Здесь

. Здесь - толщина тарелки фланца;

и

- наружный и внутренний диаметры фланца соответственно;

- наружная поверхность втулки фланца подлежит контролю магнитопорошковой или цветной дефектоскопией.

Рисунок 8 - Схема вальцовки фланца приварного встык по плоскости листа

1 - толщина листа; 2 - ось фланца; 3 - волокно; 4 - лист

Рисунок 8 - Схема вальцовки фланца приварного встык по плоскости листа

Приварные встык фланцы допускается изготовлять точением из сортового проката.

6.4.3 Плоские фланцы допускается изготовлять сварными из частей при условии выполнения сварных швов с полным проваром по всему сечению фланца.

Качество радиальных сварных швов должно быть проверено радиографическим или ультразвуковым методом в объеме 100%.

6.4.4 Корпусные фланцы сосудов из двухслойной стали следует изготовлять из стали основного слоя двухслойной стали или из стали этого же класса с защитой уплотнительной и внутренней поверхностей фланца от коррозии наплавкой или облицовкой из коррозионно-стойкой стали.

6.4.5 Для контроля герметичности сварных соединений облицовки фланцев необходимо предусматривать контрольные отверстия под резьбу М10 по ГОСТ 8724.

6.4.6 Длина шпилек (болтов) должна обеспечивать превышение резьбовой части над гайкой не менее чем на 1,5 шага резьбы.

6.5 Штуцера, люки, укрепляющие кольца

6.5.1 Штуцера сосудов из двухслойных сталей могут быть изготовлены:

- из двухслойной стали той же марки или того же класса;

- с коррозионно-стойкой наплавкой внутренней поверхности патрубка;

- с применением облицовочных гильз.

Толщина наплавленного слоя должна быть не менее 3 мм после механической обработки и не менее 6 мм при наличии требований по межкристаллитной коррозии. Толщина облицовки должна быть не менее 3 мм.

Штуцера сосудов из двухслойной стали с основным слоем из углеродистой или марганцево-кремнистой стали и плакирующим слоем из хромистой коррозионно-стойкой стали или хромоникелевой аустенитной стали допускается изготовлять из хромоникелевой аустенитной стали при соблюдении следующих условий:

- условный проход штуцера не более 100 мм, расчетная температура не более 400 °С независимо от режима работы сосуда;

- условный проход штуцера не более 200 мм, расчетная температура не более 250 °С и режим работы сосуда непрерывный или периодический с количеством циклов не более 1000.

6.5.2 Торцы штуцеров сосудов и люков из двухслойной стали и швы приварки их к корпусу должны быть защищены от корродирующего действия среды наплавкой или накладкой.

Толщина наплавленного слоя должна быть не менее указанной в 6.5.1. Толщина накладок должна быть не менее 3 мм.

6.5.3 При установке штуцеров и люков:

- позиционное отклонение (в радиусном измерении) осей штуцеров и люков допускается не более ±10 мм;

- отклонения диаметров отверстий под штуцера и люки должны быть в пределах зазоров, допускаемых для сварных соединений по конструкторской документации;

- оси отверстий для болтов и шпилек фланцев не должны совпадать с главными осями сосудов и должны быть расположены симметрично относительно этих осей, при этом отклонение от симметричности допускается не более ±5°;

- отклонение по высоте (вылету) штуцеров допускается не более ±5 мм.

6.5.4 Для контроля на герметичность при наличии облицовочной гильзы необходимо предусмотреть контрольное отверстие с резьбой М10 по ГОСТ 8724.

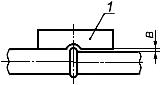

6.5.5 При приварке к корпусу сосуда бобышек, патрубков штуцеров и люков, укрепляющих колец расстояние между краем шва корпуса и краем шва приварки детали (см. рисунок 9) принимается в соответствии с требованиями 6.9.6.

Рисунок 9 - Схема определения расстояния между краем шва корпуса и краем шва приварки детали

1 - шов приварки патрубка или укрепляющего кольца; 2 - шов корпуса

Рисунок 9 - Схема определения расстояния между краем шва корпуса и краем шва приварки детали

6.5.6 Укрепляющие кольца допускается изготовлять из частей, но не более чем из четырех. При этом сварные швы следует выполнять с проваром на полную толщину кольца.

В каждом укрепляющем кольце или каждой его части, если сварку частей производят после установки их на сосуд, должно быть не менее одного контрольного отверстия с резьбой М10 по ГОСТ 8724. Контрольное отверстие следует располагать в нижней части кольца или полукольца по отношению к сосуду, устанавливаемому в эксплуатационное положение, и оно должно быть открытым.

6.5.7 Укрепляющие кольца должны прилегать к поверхности укрепляемого элемента. Зазор допускается не более 3 мм. Зазор контролируют щупом по наружному диаметру укрепляющего кольца.

6.6 Змеевики

6.6.1 При изготовлении гнутых змеевиков следует соблюдать следующие условия:

а) расстояние между сварными стыками в змеевиках спирального, винтового и других типов должно быть не менее 4 м. Длина замыкающей трубы с каждого конца должна быть не менее 500 мм, за исключением случая приварки к замыкающей трубе патрубка, штуцера или отвода.

При горячей гибке труб с наполнителем допускается не более одного сварного стыка на каждом витке при условии, что расстояние между сварными стыками не менее 2 м;

б) в змеевиках с приварными двойниками (двойные колена) на прямых участках труб длиной не менее 2 м допускается один сварной стык, исключая швы приварки двойников.

Примечание - При горячей гибке вручную труб с наполнителем для змеевиков с диаметром витка не более 1,3 м допускается не более двух стыков на каждом витке. Для змеевиков с диаметром витка более 1,3 м количество стыков не нормируется, но при этом расстояние между стыками должно быть не менее 2 м.

6.6.2 Для сварки стыков труб допускается применять все виды сварки, за исключением газовой сварки, при соблюдении требований 6.9-6.11.

6.6.3 Применение газовой сварки допускается только для труб условным диаметром до 80 мм с толщиной стенки не более 4 мм.

6.6.4 Грат снаружи и внутри трубы после контактной сварки должен удаляться методом, принятым на предприятии-изготовителе.

Концы труб, подлежащие контактной сварке, должны быть очищены снаружи и внутри от грязи, масла, заусенцев. При этом не допускается исправление дефектов, дефектные стыки должны быть вырезаны. В местах вырезки допускается вставка отрезка трубы длиной не менее 200 мм.

6.6.5 На каждый крайний сварной стык, независимо от способа сварки, наносят клеймо, позволяющее установить фамилию сварщика, выполнявшего эту работу.

Место клеймения следует располагать на основном металле на расстоянии не более 100 мм от стыка.

6.6.6 Отклонение от перпендикулярности торца труб наружным диаметром не более 100 мм относительно оси трубы не должно превышать:

- 0,4 мм при контактной сварке;

- 0,6 мм при газовой и электродуговой сварках.

Отклонение от перпендикулярности торца труб наружным диаметром более 100 мм должно соответствовать нормам, принятым на предприятии-изготовителе.

6.6.7 Холодная раздача концов труб из углеродистой стали при их подгонке допускается для труб наружным диаметром не более 83 мм и толщиной стенки не более 6 мм на не более чем на 3% внутреннего диаметра трубы.

6.6.8 Отклонение от крутости в местах гиба труб и сужения внутреннего диаметра в зоне сварных швов не должны превышать 10% наружного диаметра труб. Отклонение от круглости следует проверять для труб диаметром не более 60 мм при радиусе гиба менее четырех диаметров пропусканием контрольного шара, а для остальных труб - измерением наружного диаметра.

Диаметр контрольного шара должен быть равен:

- 0,9 - для труб без гибов, за исключением труб с подкладными остающимися кольцами (

- фактический наименьший внутренний диаметр труб);

- 0,8 - для гнутых сварных труб, за исключением гнутых труб в горячем состоянии или с приварными коленами;

- 0,86 - для гнутых в горячем состоянии труб;

- 0,75 - для гнутых труб с приварными коленами.

Отклонение от номинального размера диаметра контрольного шара не должно превышать 1,5 мм.

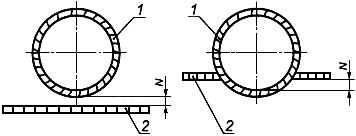

6.6.9 Смещение кромок стыкуемых труб (см. рисунок 10) в стыковых соединениях определяют шаблоном и щупом, и оно не должно превышать значений, указанных в таблице 7.

Рисунок 10 - Схема определения смещения кромок стыкуемых труб

1 - шаблон

Рисунок 10 - Схема определения смещения кромок стыкуемых труб

Таблица 7 - Смещение кромок стыкуемых труб

| Номинальная толщина стенки трубы | Смещение кромок |

| До 3 включ. | 0,2 |

| Св. 3 до 6 включ. | 0,1 |

| Св. 6 до 10 включ. | 0,15 |

| Св. 10 до 20 включ. | 0,05 |

| Св. 20 | 0,1 |

6.6.10 Отклонение от прямолинейности оси трубы на расстоянии 200 мм от оси шва (см. рисунок 11) определяют шаблоном и щупом, и оно не должно превышать значений, указанных в таблице 8.

Рисунок 11 - Схема определения отклонения от прямолинейности оси трубы

1 - шаблон

Рисунок 11 - Схема определения отклонения от прямолинейности оси трубы

Таблица 8 - Отклонение от прямолинейности оси трубы

| Номинальная толщина стенки трубы |

|

| До 3 включ. | 0,2 |

| Св. 3 до 6 включ. | 0,1 |

| Св. 6 до 10 включ. | 0,15 |

| Св. 10 до 20 включ. | 0,05 |

| Св. 20 | 0,1 |

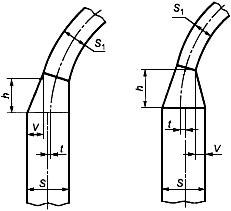

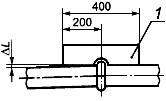

6.6.11 При изготовлении гнутых змеевиков (см. рисунки 12а, в) предельные отклонения размеров должны быть следующие:

±6 мм - для ;

±5 мм - для и

;

±4 мм - для ;

±10 мм - для .

Рисунок 12 - Размеры гнутых змеевиков

Рисунок 12 - Размеры гнутых змеевиков

Предельные отклонения радиусов ,

,

,

, диаметра

, шага

(см. рисунки 12б, в) и излома оси в швах приварки выводов устанавливают чертежом предприятия-изготовителя.

Примечание - Допускается отклонение размеров и

(если эти размеры более 6 м) увеличивать на 1 мм на каждый 1 м длины, но не более чем на 10 мм на всю длину

6.6.12 Контроль сварных швов змеевиков следует проводить в соответствии с требованиями 8.2-8.10.

Объем контроля сварных швов радиографическим или ультразвуковым методом должен быть не менее указанного в таблице 19. Группу змеевика определяют по таблице 1.

6.6.13 Змеевики следует подвергать до установки в сосуд гидравлическому испытанию пробным давлением, указанным в чертежах предприятия-изготовителя. При испытании не должно быть признаков течи и потения.

6.7 Отводы и гнутые трубы

6.7.1 Отводы должны удовлетворять требованиям ГОСТ 17375, ГОСТ 17380 и чертежам предприятия-изготовителя.

6.7.2 Отводы следует изготовлять с углом гиба 45°, 60°, 90° и 180°.

Отводы, гнутые из труб под углом 180°, допускается изготовлять сварными из двух отводов под углом 90°.

Изменение угла гиба допускается по соглашению с заказчиком.

6.7.3 Круто изогнутые отводы допускается изготовлять из труб и листового проката. При изготовлении секторных отводов угол между поперечными сечениями секторов не должен превышать 30°. Расстояние между соседними сварными швами по внутренней стороне отвода должно обеспечивать доступность контроля согласно разделу 8 этих швов с обеих сторон по наружной поверхности.

Применение секторных отводов в сосудах 1-й и 2-й групп не допускается для 800 мм.

6.7.4 Предельные отклонения размеров и допуск плоскостности торцов отводов и гнутых труб не должны превышать значений, указанных в таблице 9.

Таблица 9 - Предельные отклонения размеров и допуск плоскостности отводов и гнутых труб

| Толщина отводов или гнутых труб | Предельные отклонения, мм | Допуск плоскостности | |

| внутреннего диаметра | толщины стенки | ||

| От 2,5 до 3,0 включ. | ±0,5 | ±0,125 | ±0,5 |

| От 3,5 до 4,5 включ. | ±1,0 | ±1,0 | |

| От 5,0 до 6,0 включ. | ±1,5 | ± 0,125 | ±1,5 |

| От 7,0 до 8,0 включ. | ±2,0 | ||

| От 9,0 до 15,0 включ. | ±2,5 | ||

| От 16,0 и более | ±3,0 | ||

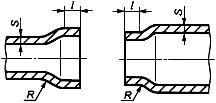

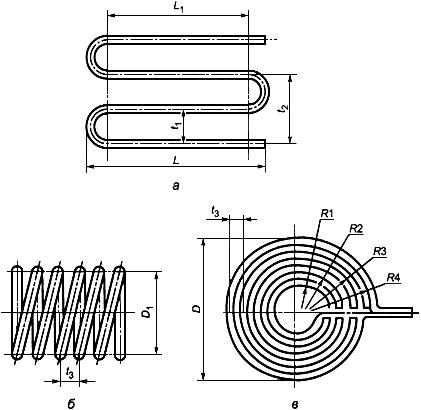

Предельные отклонения размеров ,

,

отводов (см. рисунок 13) не должны превышать значений, указанных в таблице 10.

Рисунок 13 - Схема определения размеров L(1), L(2), L(3), "дельта" отводов в зависимости от угла изгиба

Рисунок 13 - Схема определения размеров ,

,

,

отводов в зависимости от угла изгиба

Таблица 10 - Предельные отклонения размеров ,

,

отводов

| Условный проход отводов, мм | Предельные отклонения размеров |

| До 125 включ. | ±2,0 |

| Св. 125 до 200 включ. | ±3,0 |