ГОСТ Р 52628-2006

(ИСО 898-2:1992,

ИСО 898-6:1994)

Группа Г32

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГАЙКИ

Механические свойства и методы испытаний

Nuts. Mechanical properties and test methods

ОКС 21.060.20

ОКП 16 8000

Дата введения 2008-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ФГУП "ВНИИНМАШ") и Федеральным государственным унитарным предприятием "Центральный научно-исследовательский автомобильный и автомоторный институт" (ФГУП "НАМИ") на основе собственного аутентичного перевода стандартов, указанных в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 229 "Крепежные изделия"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2006 г. N 365-ст

4 Настоящий стандарт включает в себя модифицированные основные нормативные положения следующих международных (региональных) стандартов*:

________________

* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке. - Примечание изготовителя базы данных.

ИСО 898-2:1992 "Механические свойства крепежных изделий. Часть 2. Гайки с установленными значениями пробной нагрузки. Крупная резьба" (ISO 898-2:1992 "Mechanical properties of fasteners - Part 2: Nuts with specified proof load values - Coarse thread", MOD);

ИСО 898-6:1994 "Механические свойства крепежных изделий. Часть 6. Гайки с установленными значениями пробной нагрузки. Мелкая резьба" (ISO 898-6:1994 Mechanical properties of fasteners - Part 6: Nuts with specified proof load values - Fine pitch thread, MOD).

Сопоставление структуры и нумерации структурных элементов настоящего стандарта и основных нормативных положений указанных международных стандартов, а также более подробная информация о соответствии их содержания и внесенных технических отклонений приведены во введении

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Декабрь 2007 г.

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Введение

В настоящий стандарт включены модифицированные основные требования двух международных стандартов ИСО 898-2:1992 "Механические свойства крепежных изделий. Часть 2. Гайки с установленными значениями пробной нагрузки. Крупная резьба" и ИСО 898-6:1994 "Механические свойства крепежных изделий. Часть 2. Гайки с установленными значениями пробной нагрузки. Мелкая резьба". Дополнительно по отношению к международным стандартам включены требования, отражающие потребности национальной экономики Российской Федерации и особенности изложения национальных стандартов Российской Федерации (в соответствии с ГОСТ Р 1.5-2004), а именно:

- расширена область применения стандарта до диаметров резьбы гаек М48;

- приведены дополнительные диаметры резьбы гаек М42, М45, М48, отсутствующие в международных стандартах, а также значения пробных нагрузок для гаек с указанными диаметрами резьбы;

- не включено в настоящий стандарт приложение В из стандарта ИСО 898-2;

- включены дополнительно приложения Б и В (в соответствии с ГОСТ Р 1.5-2004);

- изменена структура настоящего стандарта относительно структуры примененных международных стандартов в части нумерации таблиц и приложений.

Указанные дополнительные требования, включенные в настоящий стандарт, выделены курсивом*.

_______________

* В бумажном оригинале обозначения и номера стандартов в разделе "Нормативные ссылки" выделены курсивом, остальные по тексту документа приводятся обычным шрифтом. - Примечание изготовителя базы данных.

Сопоставление структуры настоящего стандарта со структурой примененных в нем международных стандартов приведено в приложении В.

1 Область применения

Настоящий стандарт устанавливает механические свойства гаек с заданными значениями пробной нагрузки при испытании в условиях с температурой среды от 10 °С до 35 °С.

Механические и физические свойства могут изменяться в зависимости от температуры и класса прочности.

При температурах выше или ниже указанного диапазона могут иметь место существенные изменения свойств. Если крепежные изделия применяют в ином диапазоне температур, то потребитель должен удостовериться в том, что заданные механические и физические свойства подходят для этих частных условий.

Стандарт распространяется на гайки:

- с номинальным диаметром резьбы до 48 мм;

- с треугольной метрической резьбой по ГОСТ 24705;

- с полем допуска резьбы 6Н по ГОСТ 16093;

- с заданными механическими характеристиками;

- с размерами "под ключ" по ГОСТ 24671;

- с номинальной высотой 0,5 диаметра резьбы;

- из углеродистых нелегированных или легированных сталей.

Стандарт не распространяется на гайки с особыми свойствами, как:

- свариваемость;

- стопорящая способность (ГОСТ Р 50271*);

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ Р ИСО 2320-2009, здесь и далее по тексту. - Примечание изготовителя базы данных.

- коррозионная стойкость (ГОСТ 1759.0);

- способность противостоять температурам выше плюс 300 °С или ниже минус 50 °С (см. примечание 1).

Примечания

1 Гайки, изготовленные из автоматных сталей, допускается применять при температуре до 250 °С.

2 Для специальных изделий, таких как гайки высокопрочных болтовых соединений для металлоконструкций или гайки, предназначенные для болтов, подвергнутых горячему оцинкованию, смотрите стандарты на соответствующие изделия.

3 Для резьбовых соединений, в которых используют допуски большие, чем 6H/6G, увеличивается риск разрушения (см. таблицу 1).

4 В случае применения иных полей допусков резьбы или больших чем 6Н, следует учитывать возможное снижение прочности резьбы (см. таблицу 1).

Таблица 1 - Снижение прочности резьбы

Номинальный диаметр резьбы | Нагрузка при испытаниях, %, для гаек с полем допуска резьбы | |||||

6Н | 7Н | 6G | ||||

До | 2,5 | 100 | - | 95,5 | ||

Св. | 2,5 | до | 7 | 100 | 95,5 | 97,0 |

Св. | 7 | до | 16 | 100 | 96,0 | 97,5 |

Св. | 16 | до | 39 | 100 | 98,0 | 98,5 |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты.

ГОСТ Р 50271-92 (ИСО 2320-83) Гайки шестигранные стальные самостопорящиеся. Механические и эксплуатационные свойства

ГОСТ Р 52627-2006 (ИСО 898-1:1999) Болты, винты и шпильки. Механические свойства и методы испытаний

ГОСТ 1759.0-87 Болты, винты, шпильки и гайки. Технические условия

ГОСТ 1759.3-83* Гайки. Дефекты поверхности и методы контроля

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ Р ИСО 6157-2-2009, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9150-2002 (ИСО 68-1-98) Основные нормы взаимозаменяемости. Резьба метрическая. Профиль

ГОСТ 16093-2004 (ИСО 965-1:1998, ИСО 965-3:1998) Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 24671-84 Болты, винты, шурупы с шестигранной головкой и гайки шестигранные. Размеры "под ключ"

ГОСТ 24705-2004 (ИСО 724:1993) Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 25346-89 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Система обозначений

3.1 Гайки номинальной высотой ![]()

Классы прочности гаек номинальной высотой ![]() (эффективная длина резьбы не менее

(эффективная длина резьбы не менее ) обозначают цифрой, указывающей наибольший класс прочности болтов, с которыми они могут сопрягаться в соединении (см. таблицы 2 и 3).

Таблица 2 - Система обозначений гаек номинальной высотой ![]() . Крупная резьба

. Крупная резьба

Класс прочности гайки | Сопрягаемый болт | Гайка | ||

типа 1 | типа 2 | |||

Класс прочности | Диаметр резьбы | Диаметр резьбы | ||

4 | 3,6; 4,6; 4,8 |

|

| - |

5 | 3,6; 4,6; 4,8 |

|

| |

5,6; 5,8 |

| |||

6 | 6,8 | |||

8 | 8,8 | 16< | ||

9 | 9,8 |

| - |

|

10 | 10,9 |

|

| - |

12 | 12,9 |

|

| |

Таблица 3 - Система обозначений гаек номинальной высотой ![]() . Мелкая резьба

. Мелкая резьба

Класс прочности гайки | Сопрягаемый болт | Гайка | ||

типа 1 | типа 2 | |||

Класс прочности | Диаметр резьбы | Диаметр резьбы | ||

5 | 3,6; 4,6; 4,8 |

|

| - |

5,6; 5,8 | ||||

6 | 6,8 | |||

8 | 8,8 |

| ||

10 | 10,9 |

|

| |

12 | 12,9 |

| - |

|

Примечание - Как правило, в резьбовых соединениях допускается заменять гайки низших классов прочности на гайки более высоких классов прочности. Такая замена рекомендуется для соединений болт-гайка, напряжение в которых будет выше предела текучести или выше напряжения от пробной нагрузки болта.

Разрушение резьбового соединения при чрезмерной затяжке может произойти либо вследствие разрыва стержня болта, либо из-за срыва резьбы гайки и (или) болта. Разрыв стержня болта происходит внезапно, сопровождается резким звуком и легко может быть замечен, в то время как срыв резьбы происходит постепенно, его труднее обнаружить, поэтому имеется опасность наличия в соединениях частично разрушенных крепежных изделий.

Желательно конструировать резьбовые соединения таким образом, чтобы возможное разрушение всегда имело место по стержню болта. Однако из-за наличия многих переменных факторов, влияющих на стойкость резьбы к срыву (прочность материала болта и гайки, зазоры в резьбе, размеры "под ключ" и т.д.), потребуется непомерно большая высота гайки, чтобы гарантировать такой вид разрушения резьбовых соединений во всех случаях.

Резьбовое соединение, образованное болтом или винтом, свинченным с гайкой соответствующего класса прочности по таблице 2 (крупный шаг резьбы) и таблице 3 (мелкий шаг резьбы), может быть затянуто до пробной нагрузки болта без проявления срыва резьбы.

Если же затяжка соединений будет выше пробной нагрузки болта, то конструкция гайки должна быть рассчитана так, чтобы обеспечить вероятность разрушения по стержню болта (в результате чрезмерной затяжки) по крайней мере 10% в каждой партии для предупреждения потребителя о неправильно выбранном способе затяжки.

Примечание - Более подробная информация о прочности резьбовых соединений приведена в приложении А.

3.2 Гайки номинальной высотой от 0,5 до 0,8

.

Классы прочности гаек номинальной высотой от 0,5 до 0,8

(эффективная длина резьбы от 0,4

до 0,6

) обозначаются комбинацией двух цифр: первая цифра 0 указывает на то, что нагрузочная способность соединения данной гайки с болтом ниже, чем с закаленной оправкой и чем у гаек по пункту 3.1, а вторая цифра соответствует 1/100 номинального напряжения от пробной нагрузки в закаленной испытательной оправке. Фактическая несущая способность гайки определяется не только твердостью материала гайки и эффективной длиной резьбы, но также и прочностью на растяжение болта, с которым сопрягается гайка.

В таблице 4 приведена система обозначений классов прочности и напряжения от пробной нагрузки для гаек номинальной высотой от 0,5 до 0,8

.

Таблица 4 - Система обозначений и напряжения от пробной нагрузки для гаек номинальной высотой от 0,5 до 0,8

Класс прочности гаек | Напряжение от пробной нагрузки, Н/мм | |

номинальное | фактическое | |

04 | 400 | 380 |

05 | 500 | 500 |

4 Материал

4.1 Гайки следует изготовлять из сталей, химический состав которых соответствует указанному в таблице 5.

Таблица 5 - Химический состав сталей

Класс прочности гаек | Предельное содержание элементов (контрольный анализ), % | |||

С, не более | Mn, не менее | Р, не более | S, не более | |

4 | 0,50 | - | 0,060 | 0,150 |

8; 9; 04 | 0,58 | 0,25 | 0,060 | 0,150 |

10 | 0,58 | 0,30 | 0,048 | 0,058 |

12 | 0,58 | 0,45 | 0,048 | 0,058 |

| ||||

4.2 Гайки классов прочности 05; 8 (типа 1, гайки с крупной резьбой более М16); 10 и 12 следует подвергать закалке и отпуску.

5 Механические свойства

5.1 Механические свойства гаек при испытании их методами, указанными в разделе 8, при нормальной температуре должны соответствовать указанным в таблице 6 - для гаек с крупной резьбой и в таблице 7 - для гаек с мелкой резьбой.

Таблица 6 - Механические свойства гаек с крупной резьбой

Номинальный диаметр резьбы | Класс прочности | |||||||||||||||||

04 | 05 | 4 | ||||||||||||||||

Напряжение от пробной нагрузки | Твердость по Виккерсу HV | Гайка | Напряжение от пробной нагрузки | Твердость по Виккерсу HV | Гайка | Напряжение от пробной нагрузки | Твердость по Виккерсу HV | Гайка | ||||||||||

не менее | не более | Состо- | Тип | не менее | не более | Состо- | Тип | не менее | не более | Состо- | Тип | |||||||

До | 4 | 380 | 188 | 302 | Без З/О | Низкая | 500 | 272 | 353 | З/О | Низкая | - | - | - | - | - | ||

Св. | 4 | до | 7 | |||||||||||||||

Св. | 7 | до | 10 | |||||||||||||||

Св. | 10 | до | 16 | |||||||||||||||

Св. | 16 | до | 48 | 510 | 117 | 302 | Без З/О | 1 | ||||||||||

Продолжение таблицы 6

Номинальный | Класс прочности | ||||||||||||

5 | 6 | ||||||||||||

Напряжение от пробной нагрузки | Твердость по Виккерсу HV | Гайка | Напряжение от пробной нагрузки | Твердость по Виккерсу HV | Гайка | ||||||||

не менее | не более | Состояние | Тип | не менее | не | Состояние | Тип | ||||||

До | 4 | 520 | 130 | 302 | Без З/О | 1 | 600 | 150 | 302 | Без З/О | 1 | ||

Св. | 4 | до | 7 | 580 | 670 | ||||||||

Св. | 7 | до | 10 | 590 | 680 | ||||||||

Св. | 10 | до | 16 | 610 | 700 | ||||||||

Св. | 16 | до | 48 | 630 | 146 | 720 | 170 | ||||||

Продолжение таблицы 6

Номинальный | Класс прочности | ||||||||||||

8 | |||||||||||||

Напряжение от пробной нагрузки | Твердость по Виккерсу HV | Гайка | Напряжение от пробной нагрузки | Твердость по Виккерсу HV | Гайка | ||||||||

не менее | не | Состояние | Тип | не менее | не более | Состояние | Тип | ||||||

До | 4 | 800 | 180 | 302 | Без З/О | 1 | - | - | - | - | - | ||

Св. | 4 | до | 7 | 855 | 200 | ||||||||

Св. | 7 | до | 10 | 870 | |||||||||

Св. | 10 | до | 16 | 880 | |||||||||

Св. | 16 | до | 48 | 920 | 233 | 353 | З/О | 890 | 180 | 302 | Без З/О | 2 | |

Продолжение таблицы 6

Номинальный диаметр резьбы | Класс прочности | ||||||||||||

9 | 10 | ||||||||||||

Напряжение от пробной нагрузки | Твердость по Виккерсу HV | Гайка | Напряжение от пробной нагрузки | Твердость по Виккерсу HV | Гайка | ||||||||

не менее | не | Состояние | Тип | не | не | Состояние | Тип | ||||||

До | 4 | 900 | 170 | 302 | Без З/О | 2 | 1040 | 272 | 353 | З/О | 1 | ||

Св. | 4 | до | 7 | 915 | 188 | 1040 | |||||||

Св. | 7 | до | 10 | 940 | 1040 | ||||||||

Св. | 10 | до | 16 | 950 | 1050 | ||||||||

Св. | 16 | до | 48 | 920 | 1060 | ||||||||

Окончание таблицы 6

Номинальный | Класс прочности | ||||||||||||

12 | |||||||||||||

Напряжение от пробной нагрузки | Твердость по | Гайка | Напряжение от пробной нагрузки | Твердость по Виккерсу HV | Гайка | ||||||||

не | не | Состояние | Тип | не | не | Состояние | Тип | ||||||

До | 4 | 1140 | 295 | 353 | З/О | 1 | 1150 | 272 | 353 | Без З/О | 2 | ||

Св. | 4 | до | 7 | 1140 | 1150 | ||||||||

Св. | 7 | до | 10 | 1140 | 1160 | ||||||||

Св. | 10 | до | 16 | 1170 | 1190 | ||||||||

Св. | 16 | до | 48 | - | - | - | - | - | 1200 | ||||

| |||||||||||||

Таблица 7 - Механические свойства гаек с мелкой резьбой

Номинальный | Класс прочности | |||||||||||||||||

04 | 05 | 5 | ||||||||||||||||

Напряжение от пробной нагрузки | Твердость | Гайка | Напряжение от пробной нагрузки | Твердость | Гайка | Напряжение от пробной нагрузки | Твердость | Гайка | ||||||||||

не менее | не более | Состо- яние | Тип | не менее | не более | Состо- яние | Тип | не менее | не более | Состо- яние | Тип | |||||||

До | 16 | 380 | 188 | 302 | Без З/О | Низкая | 500 | 272 | 353 | З/О | Низкая | 690 | 175 | 302 | Без З/О | 1 | ||

Св. | 16 | до | 48 | 720 | 190 | |||||||||||||

Продолжение таблицы 7

Номинальный | Класс прочности | |||||||||||||||||

6 | 8 | |||||||||||||||||

Напряжение от пробной нагрузки | Твердость по | Гайка | Напряжение от пробной нагрузки | Твердость | Гайка | Напряжение от пробной нагрузки | Твердость по Виккерсу HV | Гайка | ||||||||||

не менее | не более | Состо- яние | Тип | не менее | не более | Состо- яние | Тип | не менее | не более | Состо- яние | Тип | |||||||

До | 10 | 770 | 188 | 302 | Без З/О | 1 | 955 | 250 | 353 | З/О | 1 | 890 | 195 | 302 | Без З/О | 2 | ||

Св. | 10 | до | 16 | 780 | 955 | |||||||||||||

Св. | 16 | до | 33 | 870 | 233 | 1030 | 295 | - | - | - | - | |||||||

Св. | 33 | до | 48 | 930 | 1090 | |||||||||||||

Окончание таблицы 7

Номинальный | Класс прочности | |||||||||||||||||

10 | 12 | |||||||||||||||||

Напряжение от пробной нагрузки | Твердость по Виккерсу HV | Гайка | Напряжение от пробной нагрузки | Твердость по Виккерсу HV | Гайка | Напряжение от пробной нагрузки | Твердость по Виккерсу HV | Гайка | ||||||||||

не менее | не более | Состо- яние | Тип | не менее | не более | Состо- яние | Тип | не менее | не более | Состо- яние | Тип | |||||||

До | 10 | 1100 | 295 | 353 | З/О | 1 | 1055 | 250 | 353 | З/О | 2 | 1200 | 295 | 353 | З/О | 2 | ||

Св. | 10 | до | 16 | 1110 | ||||||||||||||

Св. | 16 | до | 48 | - | 1080 | 260 | - | - | - | - | - | |||||||

| ||||||||||||||||||

6 Значения пробных нагрузок

Значения пробных нагрузок приведены в таблице 8 для гаек с крупной резьбой и в таблице 9 - для гаек с мелкой резьбой.

Таблица 8 - Пробные нагрузки для гаек с крупным шагом резьбы

Резьба | Шаг резьбы, мм | Номинальная площадь | Класс прочности | ||||||||||

04 | 05 | 4 | 5 | 6 | 8 | 9 | 10 | 12 | |||||

Пробная нагрузка ( | |||||||||||||

- | - | 1 | 1 | 1 | 1 | 2 | 2 | 1 | 1 | 2 | |||

М3 | 0,5 | 5,03 | 1910 | 2500 | - | 2600 | 3000 | 4000 | - | 4500 | 5200 | 5700 | 5800 |

М3,5 | 0,6 | 6,78 | 2580 | 3400 | - | 3550 | 4050 | 5400 | - | 6100 | 7050 | 7700 | 7800 |

М4 | 0,7 | 8,78 | 3340 | 4400 | - | 4550 | 5250 | 7000 | - | 7900 | 9150 | 10000 | 10100 |

М5 | 0,8 | 14,2 | 5400 | 7100 | - | 8250 | 9500 | 12140 | - | 13000 | 14800 | 16200 | 16300 |

М6 | 1 | 20,1 | 7640 | 10000 | - | 11700 | 13500 | 17200 | - | 18400 | 20900 | 22900 | 23100 |

М7 | 1 | 28,9 | 11000 | 14500 | - | 16800 | 19400 | 24700 | - | 26400 | 30100 | 32900 | 33200 |

М8 | 1,25 | 36,6 | 13900 | 18300 | - | 21600 | 24900 | 31800 | - | 34400 | 38100 | 41700 | 42500 |

М10 | 1,5 | 58,0 | 22000 | 29000 | - | 34200 | 39400 | 50500 | - | 54500 | 60300 | 66100 | 67300 |

М12 | 1,75 | 84,3 | 32000 | 42200 | - | 51400 | 59000 | 74200 | - | 80100 | 88500 | 98600 | 100300 |

М14 | 2 | 115 | 43700 | 57500 | - | 70200 | 80500 | 101200 | - | 109300 | 120800 | 134600 | 136900 |

М16 | 2 | 157 | 59700 | 78500 | - | 95800 | 109900 | 138200 | - | 149200 | 164900 | 183700 | 186800 |

М18 | 2,5 | 192 | 73000 | 96000 | 97900 | 121000 | 138200 | 176600 | 170900 | 176600 | 203500 | - | 230400 |

М20 | 2,5 | 245 | 93100 | 122500 | 125000 | 154400 | 176400 | 225400 | 218100 | 225400 | 259700 | - | 294000 |

М22 | 2,5 | 303 | 115100 | 151500 | 154500 | 190900 | 218200 | 278800 | 269700 | 278800 | 321200 | - | 363600 |

М24 | 3 | 353 | 134100 | 176500 | 180000 | 222400 | 254200 | 324800 | 314200 | 324800 | 374200 | - | 423600 |

М27 | 3 | 459 | 174400 | 229500 | 234100 | 289200 | 330500 | 422300 | 408500 | 422300 | 486500 | - | 550800 |

М30 | 3,5 | 561 | 213200 | 280500 | 286100 | 353400 | 403900 | 516100 | 499300 | 516100 | 594700 | - | 673200 |

М33 | 3,5 | 694 | 263700 | 347000 | 353900 | 437200 | 499700 | 638500 | 617700 | 638500 | 735600 | - | 832800 |

М36 | 4 | 817 | 310500 | 408500 | 416700 | 514700 | 588200 | 751600 | 727100 | 751600 | 866000 | - | 980400 |

М39 | 4 | 976 | 370900 | 488000 | 497800 | 614900 | 702700 | 897900 | 868600 | 897900 | 1035000 | - | 1171000 |

М42 | 4,5 | 1120 | 426000 | 560000 | 570000 | 706000 | 803000 | 1030000 | - | 1030000 | 1190000 | - | 1340000 |

М45 | 4,5 | 1305 | 496000 | 653000 | 670000 | 830000 | 940000 | 1200000 | - | 1380000 | 1380000 | - | 1570000 |

М48 | 5 | 1472 | 560000 | 736000 | 750000 | 930000 | 1060000 | 1350000 | - | 1350000 | 1560000 | - | 1800000 |

Таблица 9 - Пробные нагрузки для гаек с мелким шагом резьбы

Резьба | Шаг резьбы, мм | Номинальная | Класс прочности | ||||||||

04 | 05 | 5 | 6 | 8 | 10 | 12 | |||||

Пробная нагрузка ( | |||||||||||

- | - | 1 | 1 | 1 | 2 | 1 | 2 | 2 | |||

М8 | 1 | 39,2 | 14900 | 19600 | 27000 | 30200 | 37400 | 34900 | 43100 | 41400 | 47000 |

М10 | 1 | 64,5 | 24500 | 32200 | 44500 | 49700 | 61600 | 57400 | 71000 | 68000 | 77400 |

М10 | 1,25 | 61,2 | 23300 | 30600 | 44200 | 47100 | 58400 | 54500 | 67300 | 64600 | 73400 |

М12 | 1,25 | 92,1 | 35000 | 46000 | 63500 | 71800 | 88000 | 82000 | 102200 | 97200 | 110500 |

М12 | 1,5 | 88,1 | 33500 | 44000 | 60800 | 68700 | 84100 | 78400 | 97800 | 92900 | 105700 |

М14 | 1,5 | 125 | 47500 | 62500 | 86300 | 97500 | 119400 | 111200 | 138800 | 131900 | 150000 |

М16 | 1,5 | 167 | 63500 | 83500 | 115200 | 130300 | 159500 | 148600 | 185400 | 176200 | 200400 |

М18 | 1,5 | 215 | 81700 | 107500 | 154800 | 187000 | 221500 | - | - | 232200 | - |

М18 | 2 | 204 | 77500 | 102000 | 146900 | 177500 | 210100 | - | - | 220300 | - |

М20 | 1,5 | 272 | 103400 | 136000 | 195800 | 236600 | 280200 | - | 293800 | - | |

М20 | 2 | 258 | 98000 | 129000 | 185800 | 224500 | 265700 | - | - | 278600 | - |

М22 | 1,5 | 333 | 126500 | 166500 | 239800 | 289700 | 343000 | - | - | 359600 | - |

М22 | 2 | 318 | 120800 | 159000 | 229000 | 276700 | 327500 | - | - | 343400 | - |

М24 | 2 | 384 | 145900 | 192000 | 276500 | 334100 | 395500 | - | - | 414700 | - |

М27 | 2 | 496 | 188500 | 248000 | 351100 | 431500 | 510900 | - | - | 535700 | - |

М30 | 2 | 621 | 236000 | 310500 | 447100 | 540300 | 639600 | - | - | 670700 | - |

М33 | 2 | 761 | 289200 | 380500 | 547900 | 662100 | 783800 | - | - | 821900 | - |

М36 | 3 | 865 | 328700 | 432500 | 622800 | 804400 | 924800 | - | - | 934200 | - |

М39 | 3 | 1030 | 391400 | 515000 | 741600 | 957900 | 1123000 | - | - | 1112000 | - |

М42 | 3 | 1205 | 458000 | 603000 | 759000 | 868000 | 1109000 | - | - | 1277000 | 1446000 |

М45 | 3 | 1400 | 532000 | 700000 | 882000 | 1008000 | 1290000 | - | - | 1484000 | 1680000 |

М48 | 3 | 1603 | 609000 | 802000 | 1010000 | 1154000 | 1475000 | - | - | 1699000 | 1924000 |

Пробную нагрузку гаек , Н, вычисляют по формуле

![]() ,

,

где - напряжение от пробной нагрузки для гаек с полем допуска резьбы 6Н (см. таблицы 6 и 7),

- номинальная площадь расчетного сечения закаленной оправки, вычисленная по формуле

![]() ,

,

где - номинальный средний диаметр наружной резьбы (ГОСТ 24705),

- внутренний диаметр наружной резьбы, вычисленный по формуле

![]() ,

,

где - основной внутренний диаметр наружной резьбы (ГОСТ 24705),

- высота исходного треугольника резьбы (ГОСТ 9150).

7 Разрушающие нагрузки для гаек номинальной высотой от 0,5 до 0,8

7 Разрушающие нагрузки для гаек номинальной высотой от 0,5 до 0,8

В таблице 10 (крупный шаг резьбы) и таблице 11 (мелкий шаг резьбы) приведены для справок разрушающие нагрузки для гаек с болтами различных классов прочности. Для болтов низких классов прочности предполагаемым разрушением будет срыв резьбы болта, в то время как для болтов высоких классов прочности можно ожидать срыва резьбы гайки.

Таблица 10 - Разрушающие нагрузки для гаек номинальной высотой от 0,5 до 0,8

(крупный шаг резьбы)

Класс прочности гайки | Напряжение от пробной нагрузки гайки, Н/мм | Минимальное напряжение в стержне болта при срыве резьбы, Н/мм | |||

6.8 | 8.8 | 10.9 | 12.9 | ||

04 | 380 | 260 | 300 | 330 | 350 |

05 | 500 | 290 | 370 | 410 | 480 |

Таблица 11 - Разрушающие нагрузки для гаек номинальной высотой от 0,5 до 0,8

(мелкий шаг резьбы)

Класс прочности гайки | Минимальное напряжение в стержне болта при срыве резьбы, %, напряжения от пробной нагрузки болтов класса прочности | |||

6.8 | 8.8 | 10.9 | 12.9 | |

04 | 85 | 65 | 45 | 40 |

05 | 100 | 85 | 60 | 50 |

8 Методы испытаний

8.1 Испытание пробной нагрузкой

Испытание пробной нагрузкой следует проводить всегда, когда это позволяет применяемое испытательное оборудование, и это испытание является решающим для гаек диаметром резьбы М5 и более.

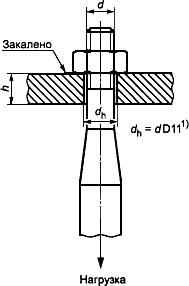

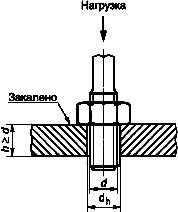

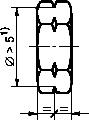

Гайку навинчивают на закаленную оправку, как показано на рисунках 1 и 2. В спорных случаях решающим является испытание на растяжение (см. рисунок 1).

Рисунок 1 - Испытание на осевое растяжение

________________ D11 - по ГОСТ 25346.

Рисунок 1 - Испытание на осевое растяжение

Рисунок 2 - Испытание на осевое сжатие

Рисунок 2 - Испытание на осевое сжатие

Пробную нагрузку прикладывают к гайке в осевом направлении и выдерживают в течение 15 с. Гайка должна выдерживать нагрузку без разрушения или срыва резьбы и отвинчиваться вручную после снятия нагрузки. Если во время испытания повреждается резьба оправки, то испытание считают недействительным. Допускается при отвинчивании гайки применять гаечный ключ для проворачивания гайки на 1/2 оборота, а затем она должна отвинчиваться вручную.

Твердость испытательной оправки должна быть не менее 45HRC.

Поле допуска резьбы оправки 5h6g, за исключением допуска наружного диаметра резьбы, который должен составлять 1/4 поля допуска 6g в его нижней части.

8.2 Испытание твердости

При контроле гаек испытание твердости проводят на одной из опорных поверхностей гайки в трех точках, смещенных относительно друг друга на 120°, а значения твердости определяют как среднеарифметическое трех измерений.

В спорных случаях твердость проверяют на продольном сечении, проходящем через ось гайки, в точках, расположенных как можно ближе к наружному диаметру резьбы гайки.

Испытание твердости по Виккерсу является решающим и, где это возможно, следует применять нагрузку 30HV.

В случае применения испытаний по Бринеллю и Роквеллу следует использовать переводные таблицы.

Испытание твердости по Виккерсу - по ГОСТ 2999.

Испытание твердости по Бринеллю - по ГОСТ 9012.

Испытание твердости по Роквеллу - по ГОСТ 9013.

8.3 Контроль дефектов поверхности

Контроль дефектов поверхности гаек проводится по ГОСТ 1759.3.

9 Маркировка

9.1 Обозначения

Маркировочные обозначения приведены в таблицах 12 и 13.

Таблица 12 - Маркировочные обозначения гаек по классам прочности в соответствии с 3.1

Класс прочности | 4 | 5 | 6 | |

Альтернативная маркировка | или символ обозначения | 4 | 5 | 6 |

или кодовый символ (система циферблата) |

|

|

| |

Окончание таблицы 12

Класс прочности | 8 | 9 | 10 | 12 | |

Альтернативная маркировка | или символ обозначения | 8 | 9 | 10 | 12 |

или кодовый символ (система циферблата) |

|

|

|

| |

| |||||

Таблица 13 - Маркировка гаек по классам прочности в соответствии с 3.2

Класс прочности | 04 | 05 |

Маркировка |

|

|

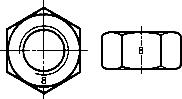

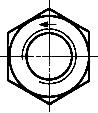

9.2 Идентификация

Шестигранные гайки диаметром резьбы М5 и более все классы прочности следует маркировать в соответствии с системой обозначений, описанной в разделе 3, углубленными знаками на боковой стороне или на опорной поверхности или выпуклыми знаками на фаске (см. рисунки 3 и 4). Выпуклые знаки не должны выходить на опорную поверхность гайки.

Рисунок 3 - Примеры маркировки символа обозначения

Рисунок 3 - Примеры маркировки символа обозначения

Рисунок 4 - Примеры маркировки кодовым символом

Рисунок 4 - Примеры маркировки кодовым символом (система циферблата)

9.3 Маркировка левой резьбы

Гайки с левой резьбой следует маркировать стрелкой, как показано на рисунке 5, вдавливанием на опорной поверхности гайки.

Рисунок 5 - Маркировка левой резьбы

Рисунок 5 - Маркировка левой резьбы

Маркировка обязательна для гаек диаметром резьбы М5 и более.

Можно применять также альтернативную маркировку для левой резьбы, как показано на рисунке 6.

Рисунок 6 - Альтернативная маркировка левой резьбы

________________

- размер "под ключ".

Рисунок 6 - Альтернативная маркировка левой резьбы

9.4 Альтернативная маркировка

Альтернативную или допускаемую маркировку в соответствии с 9.1-9.3 выполняют по усмотрению изготовителя.

9.5 Фирменная (идентификационная) маркировка

Фирменная (идентификационная) маркировка изготовителя обязательна на всех изделиях, для которых предусмотрена маркировка классов прочности, при условии, что это технически возможно. Упаковку, однако, следует маркировать во всех случаях.

Приложение А (справочное). Несущая способность болтовых соединений

Приложение А

(справочное)

(Пояснительная записка Технического комитета ИСО/ТК 2, касающаяся требований к прочности и конструкции гаек)

После введения Рекомендаций ИСО/Р 898-1:1968, устанавливающих классы прочности для болтов и винтов, в 1969 г. были опубликованы рекомендации ИСО/Р 898-2, устанавливающие классы прочности гаек. Эти две рекомендации ИСО вместе создали новую систему классов прочности болтов, винтов и гаек, а совместно с новыми требованиями к маркировке обеспечили четкую классификацию несущей способности сборочного соединения болт - гайка.

а) для болтов и винтов символ класса прочности обозначает:

минимальный предел прочности на растяжение и коэффициент предела текучести.

Пример

Класс прочности 8.8

Первая цифра 8 равна 1/100 минимального предела прочности на растяжение в ньютонах на квадратный миллиметр (800 Н/мм).

Вторая цифра 8 равна 10-кратному коэффициенту предела текучести (0,8).

Произведение этих двух цифр (8х8=64)=1/10 минимального предела текучести в ньютонах на квадратный миллиметр (640 Н/мм);

б) для гаек:

номер обозначения класса прочности равен 1/100 минимального предела прочности на растяжение в ньютонах на квадратный миллиметр для болта и винта, которые в соединении с гайкой могут быть нагружены до минимального предела текучести.

Пример

Болт или винт 8.8 - гайка 8:

данное соединение может выдерживать нагрузку до минимального предела текучести болта или винта.

После публикации обеих рекомендаций ИСО настоящая система классов прочности была успешно введена во всем мире.

В 1973 г. Подкомитет ПК1 ИСО/ТК2 начал пересмотр рекомендаций ИСО на основе опыта их применения, а также планировал перевод обеих рекомендаций в стандарты ИСО. В 1974 году был опубликован проект стандарта ИСО/ДИС 898/1 на классы прочности болтов и винтов, включающий определенные поправки и дополнения, которые, однако, не изменили принципиально систему классов прочности. Этот проект был вновь пересмотрен. Второй проект был подготовлен в 1977 г. и принят подавляющим большинством комитетов - членов ИСО. Хотя для согласования и завершения данного проекта, устанавливающего классы прочности болтов и винтов, потребовались значительные усилия, он был окончательно подготовлен к утверждению заинтересованными странами в Подкомитете ПК 1 ИСО/ТК 2 и в настоящее время согласован ИСО. Дальнейшей проработкой и совершенствованием сущности технических условий являлась работа по пересмотру варианта Рекомендации ИСО/Р 898-2 и переводу ее в стандарт ИСО на классы прочности гаек.

Накопленный опыт применения рекомендаций показал, что хотя понятие о классах прочности, связанное с номинальной высотой гайки 0,8 просто и понятно, на практике возникают определенные трудности. Во-первых, иногда трудно или невозможно получить требуемые свойства гайки, используя наиболее экономичные материалы и методы, например, для мелких резьб и некоторых размеров крупных резьб. Во-вторых, соответствие требованиям не является необходимой гарантией того, что сборочное соединение может противостоять срыву резьбы при затяжке. Ранее считалось достаточным, если пробная нагрузка гайки была задана равной минимальному пределу прочности болта, однако разработка методов затяжки по пределу текучести и улучшение понимания взаимодействия между резьбой гайки и резьбой болта показало, что требуется изменение конструкции гаек для обеспечения увеличения сопротивления срыву как внутренней, так и наружной резьбы.

Например, считается, что действующий предел прочности на растяжение болта класса 8.8 может быть между 800 Н/мм и около 965 Н/мм

(определено по максимальной твердости) для размеров резьбы до М16. Следовательно, предел текучести может колебаться между 640 Н/мм

и 772 Н/мм

при отношении предела текучести к пределу прочности 80%. При использовании предела текучести при затяжке будет видно, что напряжение затяжки достигает значения пробной нагрузки. Современные исследования дополнительно показали, что гайка, испытанная с закаленной оправкой, способна выдерживать более высокую нагрузку до срыва резьбы, чем при испытании с болтом соответствующего класса прочности. Например, гайка класса прочности 8 при испытании с оправкой, закаленной до твердости 45 HRC, способна выдерживать примерно на 10% более высокую нагрузку, чем при испытании с болтом класса прочности 8.8 с размерами, аналогичными оправке. Поэтому гайка, которая точно соответствует пробному напряжению 800 Н/мм

, испытанная с закаленной оправкой, вероятно могла бы выдерживать нагрузку примерно 720 Н/мм

в соединении с болтом класса прочности 8.8 минимальных размеров. Очевидно, срыв резьбы может произойти при затяжке до напряжений, превышающих указанные, и по механическим свойствам болта видно, что это может случаться часто при затяжке по пределу текучести. Можно доказать, однако, что при нагружении крутящим моментом предел прочности болта на разрыв уменьшается на 15%, но следует также иметь в виду, что усилие срыва резьбы соединения также уменьшается почти на такую же величину под действием крутящего момента. Дополнительно к введению методов затяжки по пределу текучести были рассмотрены изменения в некоторых стандартах ИСО, которые могут неблагоприятно влиять на тенденцию к срыву резьбы. Повышение механических свойств болтов и винтов, приведенное в таблице А.1 (которое является выдержкой из ИСО 898-1), предназначалось для полного использования имеющейся прочности широко применяемых материалов для классов 4.8, 5.8, 8.8 (более М16), 10.9 и 12.9.

Таблица А.1 - Классы прочности болтов и винтов

Класс прочности | 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | ||

М16 | >М16 | |||||||||||

Предел прочности на растяжение | номин. | 300 | 400 | 400 | 503 | 500 | 600 | 800 | 800 | 900 | 1000 | 1200 |

не менее | 330 | 400 | 420 | 500 | 520 | 600 | 800 | 830 | 900 | 1040 | 1220 | |

Твердость по Виккерсу | не более | 250 HV | 250 HV | 250 HV | 250 HV | 250 HV | 250 HV | 320 HV | 335 HV | 360 HV | 380 HV | 435 HV |

Другое предлагаемое изменение, рассматриваемое в настоящее время, предполагает уменьшение размеров "под ключ" для шестигранных изделий определенных размеров, чтобы получать экономию в результате оптимального использования материала. В результате этих и других факторов ряд стран - членов Подкомитета ПК 1 ИСО/ТК 2 (Канада, Германия, Нидерланды, Швеция, СК, США) провели исследования и расширенные испытания сборочных соединений гайка-болт. Испытания включали все размеры изделий, уровни прочности и материалы. В общем, испытания проводились на типовых крепежных изделиях, изготовленных из стандартных материалов. Были проведены точные измерения размеров и прочности материалов, испытываемых деталей, которые впоследствии позволили провести соответствующую статистическую обработку данных. Результаты различных исследователей были обобщены в Канаде и заложены в основу корреляции соотношений. Общие серии полученных формул можно было бы применять для предсказания прочности узла с резьбовыми компонентами с исходным профилем резьбы по ИСО 68. Эти открытия детально обсуждались Подкомитетом ПК 1 ИСО/ТК 2, а также различными национальными комитетами.

Несмотря на первоначальный отказ комитета разрешить изменения существующих технических условий, программа испытаний ясно показывала, что существует неадекватное сопротивление срыву резьбы соединения, вызванное в значительной степени усовершенствованными методами затяжки и повышением механических свойств. Проблема заключалась в срыве резьбы как болта, так и гайки, в результате чего пришли к заключению, что наиболее реальным средством решения проблемы было увеличение номинальной высоты гайки до 0,8 там, где это требовалось. Целью настоящего приложения не является предоставление подробного описания проведенных испытаний и метода разработки конструкции гайки, которые читатели найдут в публикации [1], которая представляет суммарные результаты и приведенный метод.

Расчет гаек классов прочности 4-6 в соответствии с теорией Александера был основан не на максимальной твердости болта 250 HV по ИСО 898-1 (см. таблицу А.1), поскольку это может быть твердость только конца болта или головки. Поэтому было принято согласованное решение проводить расчеты на основе действительной максимальной твердости части резьбы болта, находящейся в зацеплении с гайкой по таблице А.2.

Таблица А.2 - Максимальная твердость в пределах части резьбы болта, находящейся в зацеплении с гайкой

Класс прочности | Максимальная твердость |

3.6 | 158 HV |

4.6; 4.8 | 180 HV |

5.6; 5.8 | 220 HV |

6.8 | 250 HV |

Подобная градация значений твердости установлена ИСО/Р 898-1:1968.

Вышеупомянутая работа показала, что многие факторы влияют на сопротивление срыву резьбы, в том числе допуски, шаг, образование конуса на внутреннем диаметре, размер фаски в гайке, относительная прочность резьбы гайки к резьбе болта, длина рабочей части резьбы, размер под "ключ гайки" и конструкция (например, с шестигранным фланцем), коэффициент трения, число витков резьбы в зацеплении и т.д. Анализ крепежных изделий различных размеров на этой основе показал, что было бы неправильно не устанавливать определенный номинальный размер высоты гайки, например, 0,8, как это было раньше, а лучше бы проектировать каждое стандартное соединение с соответствующим сопротивлением срыву резьбы. В таблице А.3 показаны высоты гаек, полученные по результатам этого анализа.

Таблица А.3 - Высота шестигранных гаек

Резьба | Размер "под ключ", мм | Высота гайки | |||||

Тип 1 | Тип 2 | ||||||

Не менее, мм | Не более, мм | Не менее, мм | Не более, мм | ||||

М5 | 8 | 4,4 | 4,7 | 0,94 | 4,8 | 5,1 | 1,02 |

М6 | 10 | 4,9 | 5,2 | 0,87 | 5,4 | 5,7 | 0,95 |

М7 | 11 | 6,14 | 6,50 | 0,93 | 6,84 | 7,20 | 1,03 |

М8 | 13 | 6,44 | 6,80 | 0,85 | 7,14 | 7,50 | 0,94 |

М10 | 16 | 8,04 | 8,40 | 0,84 | 8,94 | 9,30 | 0,93 |

М12 | 18 | 10,37 | 10,80 | 0,90 | 11,57 | 12,00 | 1,00 |

М14 | 21 | 12,1 | 12,8 | 0,91 | 13,4 | 14,1 | 1,01 |

М16 | 24 | 14,1 | 14,8 | 0,92 | 15,7 | 16,4 | 1,02 |

М18 | 27 | 15,1 | 15,8 | 0,88 | 16,9 | 17,6 | 0,98 |

М20 | 30 | 16,9 | 18,0 | 0,90 | 19,0 | 20,3 | 1,02 |

М22 | 34 | 18,1 | 19,4 | 0,88 | 20,5 | 21,8 | 0,93 |

М24 | 36 | 20,2 | 21,5 | 0,90 | 22,6 | 23,9 | 1,00 |

М27 | 41 | 22,5 | 23,8 | 0,88 | 25,4 | 26,7 | 0,99 |

М30 | 46 | 24,3 | 25,6 | 0,85 | 27,3 | 28,6 | 0,95 |

М33 | 50 | 27,4 | 28,7 | 0,87 | 30,9 | 32,5 | 0,98 |

М36 | 55 | 29,4 | 31,0 | 0,86 | 33,1 | 34,7 | 0,96 |

М39 | 60 | 31,8 | 33,4 | 0,86 | 35,9 | 37,5 | 0,96 |

Очевидно, что существуют два типа гаек, гайки типа 2 примерно на 10% выше, чем гайки типа 1. Высота гаек типа 1 предназначена для классов прочности 4, 5, 6, 8, 10 и 12 (до М16) с соответствующими механическими свойствами, в то время как размеры гаек типа 2 предназначены для использования с классами прочности 8, 9 и 12 также с соответствующими механическими свойствами. Гайки более высокого типа вначале разрабатывались как экономичные, полученные холодной обработкой для применения с болтами и винтами класса прочности 9.8, их размеры также подходили для термообработанных гаек с хорошей вязкостью для применения с болтами и винтами класса прочности 12.9. Целевое применение этих двух типов гаек дано в таблице 6, из которой видно, что этот дополнительный тип гайки не означает, что в результате потребуется в два раза больше деталей с такой геометрией.

Частичное перекрытие гаек типов 1 и 2 возможно только в двух случаях. Для гаек типа 1 класс прочности 8 допускает применение гаек без закалки и отпуска (низкоуглеродистая сталь холодной обработки) только для размеров резьбы до М16 включительно; гайки типа 1, размер резьбы которых превышает М16, должны быть закалены и отпущены. Однако в этом случае возможно альтернативное применение более высоких гаек типа 2 без закалки и отпуска. Это вопрос экономии по окончательному анализу. Нельзя применять гайки типа 1 класса прочности 12 с резьбой более М16. Из-за требуемых пробных нагрузок необходимо увеличивать твердость гайки до такой степени, чтобы ее вязкость, которая необходима с функциональной точки зрения, уменьшилась. Следовательно, в этом случае необходимы более высокие гайки типа 2 с закалкой и отпуском. При необходимости, возможно ограничивать применение этих гаек с размерами резьбы, превышающими М16 так, чтобы исключать перекрытие гаек типов 1 и 2 12-го класса прочности.

Если размеры гаек определены на основе критерия прочности соединения, то определены и пробные нагрузки для этих гаек с ограниченным размером закаленной оправки. В результате напряжения от пробной нагрузки не были постоянными для каждого класса прочности гайки, они изменялись в зависимости от размера. Соответственно в таблице 6 приведены пересмотренные напряжения от пробной нагрузки и значения твердости гаек. В таблице 6 также указаны классы прочности 04 и 05 (предварительно 06) низких шестигранных гаек с уменьшенной несущей способностью. Эти гайки в данном случае не были сконструированы для обеспечения сопротивления срыву резьбы, а просто основаны на постоянной высоте 0,6.

Напряжения от пробной нагрузки, приведенные в таблице 6 для стандартного поля допуска 6Н, обычно применяют к гайкам общемашиностроительных крепежных соединений. При применении больших допусков или припусков эти напряжения следует модифицировать с помощью коэффициента, как показано в таблице 1.

Значения в таблице 6 относятся только к гайкам с крупной резьбой. Для гаек с мелким шагом резьбы см. таблицу 7. Эти же значения используют также для пробных нагрузок, указанных в таблице 1.

Нагрузки, приведенные в таблице 1, рассчитаны для испытательной оправки, с минимальной твердостью 45 HRC и полем допуска резьбы 5h6g (наружный диаметр 6g в последней четверти).

Стандарты на механические свойства [2], [3], на болты и винты с шестигранными головками [4], [5], [6], [7], [8], на шестигранные гайки [9], [10], [11], [12], [13], опубликовали полученные в результате пересмотра показатели механических свойств, изменения высот гаек и изменения размера "под ключ" (размеры "под ключ" гаек М10, М12, М14, М22 изменены на 16, 18, 21 и 34 мм соответственно вместо 17, 19, 22 и 32 мм) по рекомендациям ИСО/ТК 2.

Стандарт [3] устанавливает следующую формулировку, относящуюся к классам прочности гаек с полной несущей способностью:

болт или винт определенного класса прочности в соединении с гайкой соответствующего класса прочности согласно таблице 2 образует соединение, которое может быть затянуто до напряжения в болте, эквивалентного пробной нагрузке болта или пределу текучести без срыва резьбы. Кроме того, геометрические размеры и механические свойства гаек с резьбой до М39 и класса прочности до 12 с полем допуска резьбы 6Н рассчитаны такими, чтобы обеспечивать высокую степень сопротивления срыву резьбы. Если по небрежности будет допущена чрезмерная затяжка, то, по крайней мере, 10% разрушений в каждой партии произойдет не в резьбе, а в стержне болта даже при наличии самых неблагоприятных условий для материала, чтобы предупредить пользователя о несоответствии технологии монтажа соединения.

Некоторые пользователи упомянутых стандартов не могли участвовать в их детальной разработке, и мы надеемся, что настоящая пояснительная записка позволит лучше понять данный сложный вопрос.

Приложение Б (справочное). Сведения о соответствии ссылочных международных стандартов национальным стандартам, использованным в настоящем стандарте в качестве нормативных ссылок

Приложение Б

(справочное)

Обозначение ссылочного национального стандарта Российской Федерации | Обозначение и наименование ссылочного международного стандарта |

ГОСТ Р 52627-2006 | ИСО 898-1:1999 Механические свойства крепежных изделий из углеродистой стали и легированной стали - Часть 1: Болты, винты и шпильки (MOD) |

ГОСТ Р 50271-92 | ИСО 2320:1997 Гайки шестигранные стальные самоконтрящиеся. Механические и эксплуатационные характеристики (NEQ) |

ГОСТ 1759.3-83 | ИСО 6157-2:1983 Изделия крепежные. Несплошности поверхности. Часть 2. Гайки (NEQ) |

ГОСТ 2999-75 | ИСО 6507-1:1997 Материалы металлические. Испытание на твердость по Виккерсу. Часть 1. Метод испытаний (NEQ) |

ГОСТ 8724-2002 | ИСО 261:1998 Резьбы метрические ИСО общего назначения. Общий план (MOD) |

ГОСТ 9012-59 | ИСО 6506:1981 Материалы металлические. Испытание на твердость. Определение твердости по Бринеллю (NEQ) |

ГОСТ 9013-59 | ИСО 6508:1986 Материалы металлические. Испытание на твердость. Определение твердости по Роквеллу (шкалы А-В-С-D-Е-F-G-H-K) (NEQ) |

ГОСТ 9150-2002 | ИСО 68-1:1998 Резьбы ИСО общего назначения. Основной профиль. Часть 1. Резьбы метрические (MOD) |

ГОСТ 16093-2004 | ИСО 965-1:1988 Резьбы метрические ИСО общего назначения. Допуски. Часть 1. Принципы и основные данные |

ГОСТ 24671-84 | ИСО 272:1982 Изделия крепежные шестигранные. Размеры "под ключ" (MOD) |

ГОСТ 24705-2004 | ИСО 724:1978 Резьбы метрические ИСО общего назначения. Основные размеры (MOD) |

ГОСТ 25346-89 | ИСО 286-2:1988 Допуски и посадки по системе ИСО. Часть 2. Таблицы классов стандартных допусков и предельных отклонений на размеры отверстий и валов (MOD) |

ГОСТ 25556-82* | ИСО 898-5:1998 Механические свойства крепежных изделий из углеродистой и легированной стали. Часть 5. Установочные винты и аналогичные резьбовые крепежные детали, не подвергаемые растягивающим напряжениям (NEQ) |

________________ | |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: | |

Приложение В (справочное). Сопоставление структуры настоящего стандарта со структурой примененных в нем международных стандартов

Приложение В

(справочное)

В международных стандартах ИСО 898-2, ИСО 898-6 структура одинаковая, за исключением приложений А и В, которые имеются только в ИСО 898-2. Различаются стандарты установленными в них нормами и требованиями к гайкам с крупной резьбой и гайкам с мелкой резьбой. Объединение двух указанных стандартов ИСО в одном ГОСТ Р проведено для удобства применения стандарта, при этом нумерация разделов и подразделов не изменена, изменилась только нумерация таблиц.

Сопоставление структуры настоящего стандарта со структурой примененных в нем международных стандартов приведено в таблице В.1

Таблица В.1

Структура международных стандартов | Структура настоящего стандарта | ||||

Разделы | Подразделы | Таблицы | Разделы | Подразделы | Таблицы |

1 | - | 1 | 1 | - | 1 |

2 | - | - | 2 | - | - |

3 | 3.1 | 2 | 3 | 3.1 | 2, 3 |

3.2 | 3 | 3.2 | 4 | ||

4 | - | 4 | 4 | - | 5 |

5 | - | 5 | 5 | - | 6, 7 |

6 | - | 6 | 6 | - | 8, 9 |

7 | - | 7 | 7 | - | 10, 11 |

8 | 8.1 | - | 8 | 8.1 | - |

8.2 | - | 8.2 | - | ||

8.3 | - | 8.3 | - | ||

9 | 9.1 | 8, 9 | 9 | 9.1 | 12, 13 |

9.2 | - | 9.2 | - | ||

9.3 | - | 9.3 | - | ||

9.4 | - | 9.4 | - | ||

9.5 | - | 9.5 | - | ||

Приложения | А | Приложения | А | ||

В | - | ||||

- | Б | ||||

- | В | ||||

Библиография

[1] | "Анализ и конструкция резьбовых соединений" Е.М.Александер, 1977 г., труды SAE, Публикация N 770420 |

[2] ИСО 898-1:1999 | "Механические свойства крепежных изделий из углеродистой стали и легированной стали - Часть 1: Болты, винты и шпильки" |

[3] ИСО 898-2:1992 | "Механические свойства крепежных изделий. Часть 2. Гайки с установленными значениями пробной нагрузки. Крупная резьба". |

[4] ИСО 4014:1999 | "Болты с шестигранной головкой. Классы точности А и В" |

[5] ИСО 4015:1979 | "Болты с шестигранной головкой. Класс точности В. Уменьшенный стержень (диаметр стержня равен среднему диаметру резьбы)" |

[6] ИСО 4016:1999 | "Болты с шестигранной головкой. Класс точности С" |

[7] ИСО 4017:1999 | "Винты с шестигранной головкой. Классы точности А и В" |

[8] ИСО 4018:1999 | "Винты с шестигранной головкой. Класс точности С" |

[9] ИСО 4032:1999 | "Гайки шестигранные типа 1. Классы точности А и В" |

[10] ИСО 4033:1999 | "Гайки шестигранные типа 2. Классы точности А и В" |

[11] ИСО 4034:1999 | "Гайки шестигранные. Класс точности С" |

[12] ИСО 4035:1999 | "Гайки шестигранные низкие (с фаской). Классы точности А и В" |

[13] ИСО 4036:1999 | "Гайки шестигранные низкие (без фаски). Класс точности В" |