ГОСТ Р 51911-2002

Группа Т50

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕТОДЫ ИСПЫТАНИЙ НА СТОЙКОСТЬ К МЕХАНИЧЕСКИМ ВНЕШНИМ

ВОЗДЕЙСТВУЮЩИМ ФАКТОРАМ МАШИН, ПРИБОРОВ

И ДРУГИХ ТЕХНИЧЕСКИХ ИЗДЕЛИЙ

Испытания электрических выводов, патрубков и других присоединительных

деталей на воздействие изгиба, крутящего момента,

растягивающей и сжимающей сил

Mechanical environment stability test methods for machines instruments

and other industrial products. Bending, torn, tensile and compression tests

of electrical terminals, fittings and other parts being connecting up

ОКС 19.080

ОКСТУ 0001

Дата введения*:

для вновь разрабатываемых изделий - 2003-07-01,

для изделий, разработанных до 2003-07-01, - 2004-01-01

________________

* Порядок введения настоящего стандарта в

действие - в соответствии с приложением А.

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 341 "Внешние воздействия"

ВНЕСЕН Научно-техническим управлением Госстандарта России

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 4 июля 2002 г. N 264-ст

3 Настоящий стандарт соответствует (с дополнениями и уточнениями в соответствии с потребностями экономики страны) международному стандарту МЭК 60068-2-21:1983 "Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание U: прочность выводов и их креплений к корпусу изделий"

Данные о соответствии настоящего стандарта международному стандарту приведены в приложении Б

4 ВВЕДЕН ВПЕРВЫЕ

Введение

Введение

Настоящий стандарт входит в комплекс стандартов "Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий" (комплекс стандартов ГОСТ 30630), состав которого приведен в ГОСТ 30630.0.0, приложение Е.

Настоящий стандарт соответствует международному стандарту МЭК 60068-2-21. При этом настоящий стандарт дополняет и уточняет методы (режимы) испытаний с условиями эксплуатации изделий и охватывает всю совокупность технических изделий, чего в настоящее время нет в международных стандартах, относящихся к внешним воздействующим факторам.

В связи с указанным выше в настоящее время невозможно полное использование международных стандартов по внешним воздействиям в качестве государственных стандартов.

1 Область применения

Настоящий стандарт распространяется на машины, приборы и другие технические изделия всех видов (далее - изделия) и устанавливает методы испытаний на воздействие изгиба, крутящего момента, растягивающей и сжимающей сил выступающих деталей изделия, служащих для его присоединения к внешним устройствам (далее - присоединительных деталей), в том числе гибких проволочных и ленточных или твердых электрических выводов электрорадиоизделий (далее - выводов ЭРИ), патрубков и вентилей.

Требования разделов 4, 5, 6, 7, 8, 9, 10 настоящего стандарта являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 5915-70 Гайки шестигранные класса точности В. Конструкция и размеры

ГОСТ 5927-70 Гайки шестигранные класса точности А. Конструкция и размеры

ГОСТ 11371-78 Шайбы. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 26883-86 Внешние воздействующие факторы. Термины и определения

ГОСТ 30630.0.0-99 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Общие требования

3 Определения

В настоящем стандарте применяются термины с соответствующими определениями и сокращениями, относящиеся к областям:

- общих понятий внешних воздействующих факторов (далее - ВВФ) - по ГОСТ 15150 и ГОСТ 26883;

- испытаний на стойкость к ВВФ - по ГОСТ 30630.0.0, в том числе:

электрорадиоизделия (ЭРИ): Изделия (устройства), предназначенные для использования, производства, преобразования, распределения и передачи электрической энергии.

4 Общие положения

4.1 Испытаниям подвергают изделия, в стандартах и технических условиях (ТУ) на которые установлено соответствующее требование для присоединительных деталей.

4.2 Испытания проводят с учетом требований разделов 4-6 ГОСТ 30630.0.0.

4.3 Крепление изделий осуществляют в соответствии с требованиями раздела 5 ГОСТ 30630.0.0 и конкретных методов, установленных настоящим стандартом.

До и после приложения испытательных воздействий проводят визуальный осмотр изделий и измерения их параметров в соответствии с требованиями раздела 4 ГОСТ 30630.0.0.

4.4 Если число подлежащих испытанию в изделиях присоединительных деталей (например резьбовых, гибких, проволочных и ленточных) не превышает трех, то испытывают все присоединительные детали. Если изделие имеет более трех присоединительных деталей, то в соответствующих стандартах и ТУ на конкретное изделие и (или) в программах испытаний (ПИ) указывают виды и число присоединительных деталей, подвергаемых испытанию в каждом образце.

4.5 Оценку результатов испытаний проводят в соответствии с требованиями раздела 4 ГОСТ 30630.0.0 и методов, установленных настоящим стандартом.

5 Испытание присоединительных деталей на воздействие растягивающей силы (испытание 109)

5.1 Испытание проводят с целью определения способности присоединительных деталей и мест их крепления к корпусу изделия выдерживать воздействие растягивающей силы.

5.2 Испытание проводят одним из следующих методов:

- 109-1 - испытание выводов ЭРИ на воздействие растягивающей силы;

- 109-2 - испытание присоединительных деталей (кроме выводов ЭРИ).

5.3 Испытание проводят путем плавного приложения растягивающей силы вдоль оси присоединительной детали.

Силу плавно прикладывают к концу каждой присоединительной детали на расстоянии не более 4 мм от конца и выдерживают в течение (10±1) с.

Допускаемое отклонение силы от нормированного значения - в пределах ±10%.

Для изделий с двумя осевыми противоположно направленными присоединительными деталями рекомендуется прикладывать силу к одной присоединительной детали при закрепленной другой.

Допускается применение растягивающей силы проводить при помощи подвешивания груза или при помощи приспособления с использованием динамометра, при этом изделие плавно приподнимают вручную, или при помощи приспособления, в котором закреплен корпус изделия.

5.4 Число присоединительных деталей, подвергаемых испытанию, их нумерацию и очередность испытания устанавливают в стандартах и ТУ на конкретное изделие.

5.5 Изделия считают выдержавшими испытание, если отсутствуют обрывы присоединительных деталей и изделия удовлетворяют требованиям, установленным в стандартах и ТУ на конкретное изделие и ПИ для данного вида испытаний.

5.6 С изолированных выводов должна быть снята изоляция в месте приложения нагрузки.

У многожильных выводов отдельные жилы должны быть скручены или спаяны в месте приложения нагрузки до ее воздействия. Если снятие изоляции, соединение концов многожильных выводов или их скручивание могут повлиять на результаты испытаний, то испытание следует проводить в соответствии с указаниями, приведенными в стандартах и ТУ на конкретное изделие.

5.7 При испытании методом 109-1 для проволочных (круглого или прямоугольного сечения) и других штыревых выводов ЭРИ, жестко закрепленных в изделии, значение растягивающей силы выбирают из таблицы 1.

Таблица 1

Значение поперечного сечения вывода, мм | Соответствующий диаметр проволочного вывода круглого сечения, мм | Растягивающая сила, Н (кгс) |

Менее 0,02 | Менее 0,16 | По стандартам и ТУ на конкретное изделие |

0,02 до 0,05 включ. | 0,16 до 0,25 включ. | 1,0 (0,10) |

Св. 0,05 " 0,10 " | Св. 0,25 " 0,35 " | 2,5 (0,25) |

" 0,10 " 0,20 " | " 0,35 " 0,50 " | 5,0 (0,50) |

" 0,20 " 0,50 " | " 0,50 " 0,80 " | 10,0 (1,00) |

" 0,50 " 1,20 " | " 0,80 " 1,25 " | 20,0 (2,00) |

" 1,20 " 2,00 " | " 1,25 " 1,60 " | 40,0 (4,00) |

" 2,0 | " 1,60 | Не устанавливают |

Для других выводов (лепестки, выводы с наружной и внутренней резьбой, клеммы и т.п.), не имеющих жесткого крепления в изделии, значение приложенной силы указывают в стандартах и ТУ на конкретное изделие и ПИ.

5.8 При испытании методом 109-2 значения растягивающей силы устанавливают в стандартах и ТУ на конкретное изделие. Рекомендуется применять значения по таблице 1.

6 Испытания присоединительных деталей на изгиб (испытания 110 и 111)

6.1 Испытания проводят с целью определения способности присоединительных деталей выдерживать изгибы при монтаже или эксплуатации.

Испытанию 111 подвергают лепестковые выводы ЭРИ. Испытанию 110 - остальные присоединительные детали.

6.2 Испытания проводят одним из следующих методов:

- 110-1 - испытание гибких (проволочных и ленточных) и твердых выводов ЭРИ путем воздействия силы с применением груза, в том числе:

- 110-1.1 - последовательные изгибы каждого испытуемого вывода в одном направлении;

- 110-1.2 - последовательные изгибы каждого испытуемого вывода в противоположных направлениях;

- 110-1.3 - последовательные изгибы одновременно нескольких выводов в противоположных направлениях;

- 110-2 - испытание гибких проволочных и ленточных выводов ЭРИ путем воздействия силы с приложением груза и предохранительной шайбы, в том числе:

- 110-2.1 - последовательные изгибы каждого испытуемого вывода в одном направлении;

- 110-2.2 - последовательные изгибы каждого испытуемого вывода в противоположных направлениях;

- 110-2.3 - последовательные изгибы одновременно нескольких выводов в противоположных направлениях;

- 110-3 - испытание гибких проволочных и ленточных выводов ЭРИ путем изгиба вывода на заданном расстоянии от места его крепления в изделии, в том числе:

- 110-3.1 - последовательные изгибы каждого испытуемого вывода в одном направлении;

- 110-3.2 - последовательные изгибы каждого испытуемого вывода в противоположных направлениях;

- 110-3.3 - последовательные изгибы одновременно нескольких выводов в противоположных направлениях;

- 110-4 - испытание гибких и твердых присоединительных деталей (кроме выводов ЭРИ) путем воздействия изгибающей силы с применением груза, в том числе:

- метод 110-4.1 - последовательные изгибы каждого испытуемого вывода в одном направлении;

- метод 110-4.2 - последовательные изгибы каждого испытуемого вывода в противоположных направлениях;

- метод 110-4.3 - последовательные изгибы одновременно нескольких выводов в противоположных направлениях;

- метод 110-5 - испытание твердых присоединительных деталей путем воздействия силы через динамометр;

- метод 111-1 - последовательные изгибы каждого испытуемого вывода ЭРИ в одном направлении;

- метод 111-2 - последовательные изгибы каждого испытуемого вывода ЭРИ в противоположных направлениях.

6.3 Методы 110-1 и 111-1 применяют для проверки прочности выводов ЭРИ и мест их крепления к изделиям.

Методы 110-2 и 110-3 применяют для проверки прочности выводов ЭРИ.

Методы 110-4 и 110-5 применяют для проверки прочности присоединительных деталей и мест их крепления к изделиям.

Методы 110-1, 110-4, 110-5 - предпочтительные.

Методы 110-2 и 110-3 применяют в том случае, если в стандартах и ТУ на конкретные изделия установлены требования по дополнительной защите при монтаже мест крепления выводов ЭРИ в изделии.

Методы 110-1.3, 110-2.3, 110-3.3 и 110-4.3 допускается применять, если присоединительные устройства распределены в изделии в один ряд (например в некоторых микросхемах).

6.4 Выводы считаются гибкими, если при испытании методами 110-1, 110-2, 110-3 они изгибаются на угол 30° и более по отношению к исходному положению или при испытании 111 легко сгибаются пальцами.

6.5 При испытании методами 110-1, 110-2, 110-3, 110-4, за исключением методов 110-1.3, 110-2.3, 110-3.3, 110-4.3, к каждому из испытуемых выводов в направлении его оси поочередно подвешивают груз.

Значение массы груза или приложенной силы выбирают по таблице 2.

Таблица 2

Момент сопротивления | Диаметр выводов | Сила, Н |

Менее 1,5·10 | Менее 0,25 | 0,50 |

1,5·10 | 0,25 до 0,35 включ. | 1,25 |

Св. 4,2·10 | Св. 0,35 " 0,50 " | 2,50 |

" 1,2·10 | " 0,50 " 0,80 " | 5 |

" 0,5·10 | " 0,80 " 1,25 " | 10 |

" 1,9·10 | " 1,25 | 20 |

Примечание - Для выводов круглого сечения момент сопротивления | ||

| ||

где | ||

Для ленточных выводов момент сопротивления | ||

| ||

где | ||

| ||

Испытание методом 110-5 проводят с использованием приспособления, состоящего из динамометра (работающего на растяжение), к концам которого прикрепляют гибкий шнур.

Корпус изделия в течение (3±1) с отклоняют вручную или при помощи приспособления, в котором крепят корпус, на угол 90° в вертикальной плоскости и возвращают в исходное положение за этот же период времени.

Для методов 110-1.3, 110-2.3, 110-3.3, 110-4.3 груз подвешивают одновременно ко всем выводам, при этом массу груза рассчитывают умножением значения, указанного в третьей графе таблицы 2, на число выводов.

6.6 Сгибание и разгибание присоединительной детали считают одним изгибом. Изгибы проводят в одной вертикальной плоскости. Проводят два изгиба, если большее число не установлено в стандартах и ТУ на конкретное изделие и ПИ или в настоящем стандарте.

Плоские выводы изгибают в направлении, соответствующем линии меньшей жесткости; испытание не проводят, если длина присоединительной детали менее 4 мм.

6.7 При испытании методом 110-1 силу прикладывают:

- на расстоянии 15-20 мм от места крепления вывода в изделии при длине вывода более 20 мм;

- к концу вывода при его длине от 4 до 20 мм, - если в стандартах и ТУ на конкретное изделие не установлена другая точка приложения действующей силы.

6.8 При испытании методом 110-2 на выводы надевают прокладку или предохранительную шайбу. Прокладка должна обеспечивать изгиб вывода на расстоянии (2,5±0,5) мм для выводов сечением 0,2 мм и более или на расстоянии (1,5±0,5) мм для выводов сечением менее 0,2 мм

- от места крепления выводов изделий, трубочки изолятора при радиусе изгиба, равном полутора диаметрам вывода.

Количество изгибов должно быть равно трем в одном направлении; если позволяет конструкция, то двум в одном направлении и одному - в противоположном. Конкретное направление изгиба указывают в стандартах и ТУ на конкретное изделие.

6.9 При испытании методом 110-3 вывод изделия изгибают на угол 90° в точке, установленной в стандартах и ТУ на конкретное изделие и ПИ, затем выпрямляют. Радиус изгиба должен быть не менее двух толщин ленточного вывода или двух диаметров проволочного вывода.

Конкретное значение радиуса изгиба должно быть установлено в стандартах и ТУ на конкретное изделие и ПИ.

Количество изгибов каждого вывода должно быть равно трем в одном направлении; если позволяет конструкция, то двум в одном направлении и одному - в противоположном. Конкретное направление изгиба указывают в стандартах и ТУ на конкретное изделие и ПИ.

Испытание не проводят, если длина вывода менее (![]() ) мм, [где

) мм, [где - расстояние от корпуса изделия до центра окружности изгиба,

- диаметр (для ленточного вывода - толщина) вывода].

6.10 Испытание методом 110-4 проводят, как указано для метода 110-1.1, но значение массы грузов устанавливают в стандартах и ТУ на конкретные изделия. Рекомендуется значение массы выбирать по таблице 2.

6.11 При испытании методом 110-5 силу прикладывают на расстоянии не более 4 мм от конца присоединительной детали.

6.12 При испытании методами 111-1 и 111-2 лепестковые выводы, которые можно согнуть с помощью пальцев, сгибают в течение 2-3 с под утлом 45° в любую сторону и возвращают в исходное положение. Эта операция составляет один изгиб. Число изгибов каждого вывода должно быть равно трем.

7 Испытание гибких проволочных выводов ЭРИ на скручивание (испытание 112)

7.1 Испытание проводят с целью определения способности проволочных выводов и мест их крепления в изделии выдерживать скручивание.

7.2 Испытания проводят следующими методами:

- 112-1 - испытание с закрепленным корпусом изделия;

- 112-2 - испытание с незакрепленным корпусом изделия.

Испытание методом 112-1 является предпочтительным.

Испытание методом 112-2 применяют для изделий с одиночными осевыми выводами и корпусом изделия, непригодным для закрепления при испытании (например диаметр менее 4 мм).

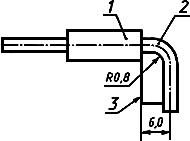

7.3 До приложения испытательных воздействий каждый вывод формируется в соответствии с рисунком 1.

Рисунок 1 - Формовка выводов для скручивания

1 - корпус изделия; 2 - вывод после изгиба; 3 - металлическая пластинка для формовки

Рисунок 1 - Формовка выводов для скручивания

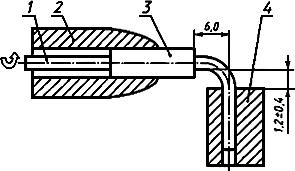

7.4 При испытании методом 112-1 корпус изделия и испытуемый вывод ЭРИ закрепляют (захватывают) в соответствии с рисунком 2. Испытуемый вывод поворачивают вокруг оси на 360° (степень жесткости 1) или на 180° (степень жесткости 2). Конкретную степень жесткости указывают в стандартах и ТУ на конкретное изделие и ПИ.

Рисунок 2 - Испытание с закрепленным корпусом изделия

1 - вывод ЭРИ; 2 - зажим; 3 - корпус изделия; 4 - держатель

Рисунок 2 - Испытание с закрепленным корпусом изделия

Всего проводят три поворота. Каждый последующий поворот проводят в направлении, противоположном предыдущему.

Продолжительность одного поворота - не более 5 с. Испытание допускается проводить так же путем поворота корпуса изделия вокруг оси вывода ЭРИ.

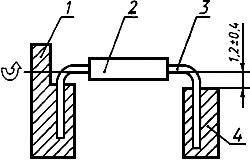

7.5. При испытании методом 112-2 оба испытуемых вывода ЭРИ закрепляют в соответствии с рисунком 3.

Рисунок 3 - Испытание с незакрепленным корпусом изделия

1 - зажим, поворачивающийся на 180°; 2 - корпус изделия; 3 - вывод ЭРИ; 4 - неподвижный зажим

Рисунок 3 - Испытание с незакрепленным корпусом изделия

Испытуемый вывод ЭРИ поворачивают вокруг оси на 180°. Всего проводят два поворота. Следующий поворот проводят в направлении, противоположном предыдущему. Продолжительность поворота - не более 5 с.

7.6 При наличии технического обоснования в стандартах и ТУ на конкретное изделие может быть установлено большее число поворотов по сравнению с указанным в 7.4 и 7.5.

8 Испытание твердых присоединительных деталей на воздействие крутящего момента (испытание 113)

8.1 Испытание проводят с целью определения способности твердых присоединительных деталей и мест крепления их на изделии выдерживать воздействие крутящего момента.

8.2 Испытание проводят одним из следующих методов:

- 113-1 - испытание резьбовых выводов ЭРИ;

- 113-2 - испытание резьбовых присоединительных деталей (кроме выводов ЭРИ).

8.3 Изделие крепят к неподвижной опоре за корпус. На присоединительную деталь с наружной резьбой навинчивают до упора гайку по ГОСТ 5915 или ГОСТ 5927 и подкладывают шайбу по ГОСТ 11371, а в присоединительную деталь с внутренней резьбой ввинчивают стержни.

Если изделия поставляют с гайками, то для испытания используют гайки, входящие в комплект изделия.

8.4 К навинченным гайкам или к ввинченным стержням плавно прикладывают крутящий момент и выдерживают в течение (12±2) с. Допустимое отклонение крутящего момента - в пределах ±10%.

8.5 При испытании методом 113-1 значение крутящего момента принимают по таблице 3.

Таблица 3

Номинальный диаметр резьбы, мм | Крутящий момент, Н·м (кгс·м) |

До М2 | По стандартам и ТУ на конкретное изделие |

М2 | 0,2 (0,02) |

М2,5 | 0,4 (0,40) |

М3 | 0,5 (0,05) |

М3,5 | 0,8 (0,08) |

М4 | 1,2 (0,120) |

М5 | 2,00 (0,200) |

М6 | 2,50 (0,250) |

Св. М6 | Не устанавливают |

Примечание - Допускается испытание трубчатых выводов проводить по нормам, устанавливаемых в стандартах и ТУ на изделия и ПИ. | |

8.6 При испытании методом 113-2 значение крутящих моментов устанавливают в стандартах и ТУ на конкретное изделие. Рекомендуется применять значения по таблице 3.

8.7 Для присоединительных деталей длиной более 6 мм значение крутящего момента устанавливают в стандартах и ТУ на конкретное изделие.

8.8 Изделия считают выдержавшими испытание, если на резьбовой поверхности присоединительной детали не обнаружены разрывы или смятия резьбы, а также отсутствуют нарушения места крепления присоединительных деталей.

9 Испытание твердых выводов ЭРИ на воздействие сжимающей силы (испытание 118)

9.1 Испытание на воздействие сжимающей силы проводят с целью определения способности мест крепления твердых выводов ЭРИ выдерживать воздействие сжимающей силы, которой они могут подвергаться во время монтажа или эксплуатации. Испытанию подвергают изделия с твердыми жестко закрепленными в корпусе изделия выводами штыревого типа.

9.2 Испытания проводят методом 118-1. Корпус изделия неподвижно закрепляют. На испытуемом выводе закрепляют приспособление, при помощи которого к выводу должна прикладываться сжимающая сила, приспособление крепят как можно ближе к месту закрепления вывода, но не ближе 2 мм.

С изолированных выводов должна быть снята изоляция в месте приложения нагрузки. У многожильных выводов отдельные жилы должны быть скручены или сняты в месте приложения нагрузки до ее воздействия.

Если снятие изоляции, соединение концов многожильных выводов или их скручивание могут повлиять на результаты испытаний, то испытание следует проводить, как установлено в стандартах и ТУ на конкретное изделие.

К выводу плавно прикладывают сжимающую силу, которую выдерживают в течение (10±1) с. Допустимое отклонение силы от нормированного значения - не более ±10%.

9.3 При испытании проволочных (круглого или прямоугольного сечения) и штыревых выводов ЭРИ, жестко закрепленных в изделии, значение сжимающей силы выбирают из таблицы 1.

Для других выводов (лепестки, выводы с наружной и внутренней резьбой, клеммы и т.п.), не имеющих жесткого крепления в изделии, значение приложенной силы указывают в стандартах и ТУ на конкретное изделие и ПИ.

9.4 Число присоединительных деталей, подвергаемых испытанию, их нумерацию и очередность испытания устанавливают в стандартах и ТУ на конкретное изделие.

ПРИЛОЖЕНИЕ А (обязательное). Порядок введения настоящего стандарта в действие

ПРИЛОЖЕНИЕ А

(обязательное)

А.1 Для вновь разрабатываемых стандартов и изделий (а также модернизируемых изделий) дата введения настоящего стандарта в действие установлена 01.07.2003.

А.2 Для разработанных до 01.07.2003 стандартов и изделий введение настоящего стандарта в действие осуществляется в период до 01.01.2004 при пересмотре стандартов и ТУ на конкретное изделие.

А.3 При наличии специального технического обоснования по согласованию с заказчиком конечная дата введения стандарта в действие по А.2 может быть отодвинута.

ПРИЛОЖЕНИЕ Б (справочное). Информационные данные о соответствии настоящего стандарта международному стандарту МЭК 60068-2-21

ПРИЛОЖЕНИЕ Б

(справочное)

Таблица Б.1

Настоящий стандарт | Международный стандарт МЭК 60068-2-21 | |||

Наименование метода испытаний | Номер метода | Наименование метода испытаний | Условное обозна- | Степень соответствия |

Испытание присоединительных деталей на воздействие растягивающей силы (испытание 109) | - | Испытание | Конкретные методы проведения испытаний по настоящему стандарту соответствуют МЭК 60068-2-21, если в нем имеется соответствующий метод. | |

Настоящий стандарт содержит дополнительные методы, отсутствующие в МЭК 60068-2-21, что позволяет точнее оценить более широкую номенклатуру изделий | ||||

Испытание выводов ЭРИ на воздействие растягивающей силы | Метод 109-1 | Испытание | Соответствует МЭК 60068-2-21 | |

Испытание присоединительных деталей (кроме выводов ЭРИ) на воздействие растягивающей силы | Метод 109-2 | - | - | - |

Испытание присоединительных деталей на изгиб (испытание 110) | - | Испытание | Конкретные методы проведения испытаний по настоящему стандарту соответствуют МЭК 60068-2-21, если в нем имеется соответствующий метод. | |

Настоящий стандарт содержит дополнительные методы, отсутствующие в МЭК 60068-2-21, что позволяет точнее оценить более широкую номенклатуру изделий | ||||

Испытание гибких (проволочных и ленточных) и твердых выводов ЭРИ | Метод 110-1 | Испытание на изгиб. Проволочные и ленточные выводы |

| Соответствует |

Последовательные изгибы каждого испытуемого вывода в одном направлении | Метод 110-1.1 | Два изгиба в одном направлении |

| Соответствует |

Последовательные изгибы каждого испытуемого вывода в противоположных направлениях | Метод 110-1.2 | Два и более изгибов в одном направлении |

| Соответствует |

Последовательные изгибы одновременно нескольких выводов в противоположных направлениях | Метод 110-1.3 | Одновременный изгиб |

| Соответствует |

Испытание гибких проволочных и ленточных выводов ЭРИ путем воздействия изгибающей силы с применением груза и предохранительной шайбы | Метод 110-2 | - | - | - |

Последовательные изгибы каждого испытуемого вывода в одном направлении | Метод 110-2.1 | - | - | - |

Последовательные изгибы каждого испытуемого вывода в противоположных направлениях | Метод 110-2.2 | - | - | - |

Последовательные изгибы одновременно нескольких выводов в противоположных направлениях | Метод 110-2.3 | - | - | - |

Испытание гибких проволочных и ленточных выводов ЭРИ путем изгиба вывода на заданном расстоянии от места его крепления в изделии | Метод 110-3 | - | - | - |

Последовательные изгибы каждого испытуемого вывода в одном направлении | Метод 110-3.1 | - | - | - |

Последовательные изгибы каждого испытуемого вывода в противоположных направлениях | Метод 110-3.2 | - | - | - |

Последовательные изгибы одновременно нескольких выводов в противоположных направлениях | Метод 110-3.3 | - | - | - |

Испытание гибких и твердых присоединительных деталей (кроме, выводов ЭРИ) путем воздействия изгибающей силы с применением груза | Метод 110-4 | - | - | - |

Последовательные изгибы каждого испытуемого вывода в одном направлении | Метод 110-4.1 | - | - | - |

Последовательные изгибы каждого испытуемого вывода в противоположных направлениях | Метод 110-4.2 | - | - | - |

Последовательные изгибы одновременно нескольких выводов в противоположных направлениях | Метод 110-4.3 | - | - | - |

Испытание твердых присоединительных деталей путем воздействия изгибающей силы через динамометр | Метод 110-5 | - | - | - |

Испытание гибких лепестковых выводов ЭРИ на изгиб (испытание 111) | - | Испытание на изгиб | Соответствует | |

Последовательные изгибы каждого испытуемого вывода в одном направлении | Метод 111-1 | Испытание на изгиб |

| Соответствует |

Последовательные изгибы каждого испытуемого вывода в противоположных направлениях | Метод 111-2 | Изгиб |

| Соответствует |

Испытание гибких проволочных выводов ЭРИ на скручивание (испытание 112) | - | Испытание | Метод проведения испытания соответствует | |

Испытания с закрепленным корпусом изделия | Метод 112-1 | Испытание |

| Метод проведения испытания соответствует |

Испытания с закрепленным концом изделия; скручивание на 360° | Метод 112-1.1 | Корпус элемента зажат; степень жесткости 1 |

| Соответствует |

_____________ | ||||

Испытания с закрепленным концом изделия; скручивание на 180° | Метод 112-1.2 | Корпус элемента зажат; степень жесткости 2 |

| В настоящем стандарте количество воздействий больше |

Испытание с незакрепленным корпусом изделия | Метод 112-2 | Оба противоположных вывода зажаты | Соответствует | |

Испытание твердых присоединительных деталей на воздействие крутящего момента (испытание 113) | - | Испытание | Конкретные методы проведения испытаний по настоящему стандарту соответствуют МЭК 60068-2-21, если в нем имеется соответствующий метод. | |

Испытание резьбовых выводов ЭРИ | Метод 113-1 | Испытание | Значение крутящего момента соответствует МЭК 60068-2-21. | |

Испытание резьбовых присоединительных деталей (кроме выводов ЭРИ) | Метод 113-2 | - | - | - |

Испытание твердых выводов ЭРИ на воздействие сжимающей силы (испытание 118) | - | Испытание | Соответствует | |

Испытание твердых выводов ЭРИ на воздействие сжимающей силы | Метод 118-1 | Испытание | Соответствует | |