ГОСТ Р 51814.6-2005

Группа Т59

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Системы менеджмента качества в автомобилестроении

МЕНЕДЖМЕНТ КАЧЕСТВА ПРИ ПЛАНИРОВАНИИ, РАЗРАБОТКЕ И ПОДГОТОВКЕ

ПРОИЗВОДСТВА АВТОМОБИЛЬНЫХ КОМПОНЕНТОВ

Management quality systems for automotive industry.

Advanced product management quality planning and control plan

ОКС 03.120.30

Дата введения 2005-07-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 125 "Статистические методы в управлении качеством продукции", ОАО "НИЦ КД", ОАО "АВТОВАЗ", ЗАО "АИЦ", ООО СМЦ "Приоритет", ОАО "ГАЗ"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 125 "Статистические методы управления качеством продукции"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 мая 2005 г. N 142-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет

Введение

Введение

Настоящий стандарт содержит методологию планирования, разработки, подготовки производства и производства автомобильного компонента (а/к) с акцентом на предупреждение ошибок, постоянное улучшение и совершенствование продукции, которая должна соответствовать требованиям потребителя и предвосхищать их.

Процесс планирования, разработки, подготовки производства и осуществление производства (далее APQP-процесс) а/к разбит на этапы с четкими требованиями к входам и результатам на выходе для каждого этапа.

Отмечены организационные аспекты APQP-процесса а/к: командный подход, четкое распределение ответственности.

В приложениях представлен ряд форм и бланков, обязательных при выполнении APQP-процесса.

Разработка стандарта вызвана необходимостью дальнейшего развития автомобильной промышленности России с помощью современной методологии и организации работ, признанных ведущими автомобильными компаниями мира.

Методология, изложенная в стандарте, согласуется с международными стандартами в области менеджмента качества ИСО 9001:2000, ИСО 9004:2000 и ИСО/ТУ 16949:2002.

Настоящий стандарт дополняет/видоизменяет требования ГОСТ Р 15.201 для автомобильной отрасли.

Данная методология применима и к другим отраслям промышленности.

1 Область применения

Настоящий стандарт распространяется на автомобильные компоненты (а/к), поставляемые потребителю. Стандарт содержит методологию и устанавливает процедуру и APQP-процесс а/к.

Стандарт устанавливает общие для поставщиков этапы APQP-процесса и общую форму отчетности при разработке концепции, опытного образца, подготовки производства, а также на этапе серийного производства а/к.

Требования стандарта распространяются как на внешних, так и на внутренних поставщиков автосборочных заводов.

Стандарт рекомендуется применять при разработке стандартов предприятия, процедур, инструкций, форм, бланков и иных документов в рамках действующей на предприятии системы менеджмента качества.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р ИСО 9000-2001 Системы менеджмента качества. Основные положения и словарь

ГОСТ Р 51814.1-2004 (ИСО/ТУ 16949-2002) Системы менеджмента в автомобилестроении. Особые требования по применению ГОСТ Р ИСО 9001-2001 в автомобильной промышленности и организациях, производящих соответствующие запасные части

ГОСТ Р 51814.2-2001 Системы качества в автомобилестроении. Метод анализа видов и последствий потенциальных дефектов

ГОСТ Р 51814.3-2001 Системы качества в автомобилестроении. Методы статистического управления процессами

ГОСТ Р 51814.4-2004 Системы менеджмента качества в автомобилестроении. Одобрение производства автомобильных компонентов

ГОСТ Р 51814.5-2005 Системы менеджмента качества в автомобилестроении. Анализ измерительных и контрольных процессов

ГОСТ Р 51814.7-2005 Системы менеджмента качества в автомобилестроении. Оценка систем менеджмента качества

ГОСТ Р 50779.44-2001 Статистические методы. Показатели возможностей процессов. Основные методы расчета

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р ИСО 9000 и ГОСТ Р 51814.1, а также следующие термины с соответствующими определениями;

3.1 автомобильные компоненты (а/к): Комплектующие изделия и материалы, используемые при производстве и сборке автомобилей.

Примечание - Термин "автомобильный компонент" применяют в целях унификации. В контексте настоящего стандарта под этим термином понимают "комплектующее изделие", "узел", "деталь" и т.п. Нештучные автомобильные компоненты (материалы) в настоящее время не включены в область применения данного стандарта.

3.2 процесс планирования, разработки, подготовки и производства автомобильного компонента (APQP-процесс): Структурированный метод определения и своевременного выполнения поставщиком всех этапов работы, необходимых для обеспечения требований и ожиданий потребителя к а/к.

3.3 карта потока процесса: Схема, составленная из условных знаков и отражающая последовательность операций изготовления продукции.

3.4 план управления (качеством): Краткое формализованное описание технологии формирования показателя качества продукции, его контроля и управления процессом производства.

3.5 ключевая характеристика автомобильного компонента: Характеристика а/к, несоответствие которой может значительно повлиять на безопасность автомобиля, экологические показатели или функциональные свойства автомобиля (качество, надежность).

3.6 ключевые процессы: Процессы изготовления а/к, несоответствие которых (по ключевым параметрам, режимам) может привести к несоответствию ключевой характеристики а/к.

3.7 поставщик (автомобильного компонента): Юридическое лицо, планирующее и(или) осуществляющее изготовление а/к для целей поставки.

3.8 потребитель: Юридическое лицо, получающее автомобильные компоненты и использующее их для изготовления автомобилей или их узлов.

3.9 анализ видов и последствий потенциальных дефектов (FMEA - Potential Failure Mode and Effects Analysis): Метод, целью которого является улучшение конструкции и процесса изготовления продукции на основе анализа потенциальных дефектов продукции и процесса изготовления с количественным анализом последствий и причин дефектов.

3.10 статистическое управление процессом (SPC-Statistical Process Control): Метод статистического анализа процесса и управления его изменчивостью.

3.11 анализ измерительных систем (MSA - Measurement Systems Analysis): Метод статистического анализа процессов измерения в общем процессе изготовления продукции и управления изменчивостью измерительных систем.

3.12 команда по планированию, разработке, постановке и производству а/к (APQP-команда): Команда специалистов различного профиля, создаваемая специально для организации и управления АРQР-процессом.

4 Основные положения

4.1 Цели проведения APQP-процесса

Целью APQP-процесса является обеспечение на его выходе запланированного качества серийно производимых а/к, соответствующих требованиям и ожиданиям потребителей.

APQP-процесс имеет внутреннюю цель: четкое взаимодействие всех его участников и обеспечение своевременного выполнения требуемых этапов работы при приемлемых затратах.

APQP-процесс проводят в инициативном порядке внутренние и внешние поставщики а/к. Выполнение этапов APQP-процесса требуется для всех подразделений, участвующих в разработке, подготовке производства и изготовлении а/к.

Результаты APQP-процесса, оформленные в соответствующем виде, входят в комплект документов о согласовании а/к, которые вместе с заявкой поставщик направляет потребителю в соответствии с ГОСТ Р 51814.4.

4.2 Распространение APQP-процесса

APQP-процесс распространяется на поставщиков трех типов:

- поставщик, производящий а/к и ответственный за его проектирование;

- поставщик, производящий а/к по документации, предоставленной потребителем или внешней проектной организацией;

- поставщик услуг.

4.3 Принципы APQP-процесса

Применение APQP-процесса основано на следующих принципах:

- приверженность высшего руководства компании достижению поставленных целей;

- командная работа и взаимодействие с другими командами и лицами;

- распределение ответственности и полномочий;

- полная преемственность этапов APQP-процесса: результаты (выходы) предыдущего этапа являются входами последующего;

- постоянный анализ результатов с принятием решений;

- последовательно-параллельное выполнение этапов в соответствии с установленными плановыми сроками.

4.4 Результаты выполнения APQP-процесса

Основные ожидаемые положительные результаты выполнения APQP-процесса:

- гарантированное обеспечение запланированного уровня качества а/к;

- своевременное представление потребителю качественной продукции по возможно более низкой цене;

- системность и результативность процедур планирования, разработки, подготовки производства и производства а/к;

- общая отчетность для поставщиков;

- адресное распределение ресурсов поставщика;

- создание условий для определения требуемых изменений на самых ранних этапах, избежание запоздалых изменений.

4.5 Этапы APQP-процесса

APQP-процесс состоит из пяти этапов:

- I - планирование, разработка концепции и плана обеспечения качества продукции (раздел 5);

- II - проектирование и разработка а/к (раздел 6);

- Ill - проектирование и разработка процессов (раздел 7);

- IV - окончательная подготовка производства а/к (раздел 8);

- V - производство и действия по улучшению (обратная связь, оценка и корректирующие действия) (раздел 9).

Все эти этапы направлены на единую конечную цель - достижение соответствия потребностям и ожиданиям потребителей для серийно производимых а/к.

4.6 Типовой временной график APQP-процесса

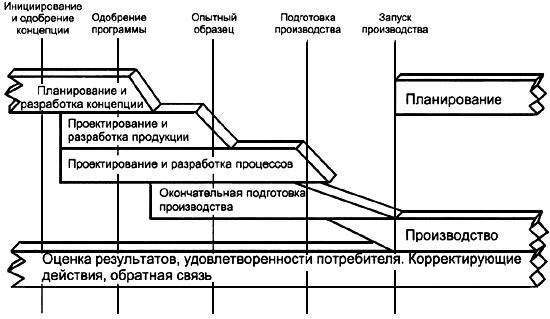

На рисунке 1 приведен временной поэтапный график всего APQP-процесса.

Рисунок 1 - Типовой временной график APQP-процесса

Рисунок 1 - Типовой временной график APQP-процесса

В ходе всех этапов усилия должны направляться на предотвращение дефектов. Это достигается благодаря:

- последовательно-параллельной и согласованной деятельности служб по разработке продукции, процессов и подготовке производства;

- применению на всех этапах соответствующих методов предвидения, определения и устранения проблем (FMEA конструкции, FMEA технологии, MSA, SPC и других методов и приемов).

4.7 Межфункциональная APQP-команда

Для проведения APQP-процесса (для данного а/к) на предприятии должна быть создана межфункциональная APQP-команда.

APQP-команда должна иметь в своем составе представителей служб, которые существенным образом влияют на выполнение всего APQP-процесса (как правило, служб маркетинга, проектирования, производства, управления качеством, управления закупками, служб продаж и сервиса и др.). При необходимости в состав APQP-команды могут приглашаться опытные специалисты из других организаций. За каждым участником APQP-команды закрепляются ответственность и полномочия в отношении определенных работ.

В APQP-команде должен быть определен лидер, которым может быть любой из членов команды, признаваемый остальными. В зависимости от решаемых задач по этапам APQP-процесса может проводиться ротация лидера.

Целью APQP-команды является планирование и координация всех действий по выполнению APQP-процесса для гарантированного обеспечения качества будущей серийной продукции.

APQP-команда, как минимум, должна:

- выявить интересы и ожидания потребителя (рекомендуется использовать метод QFD);

- определить свои области деятельности и закрепить роли и ответственности по областям деятельности между своими членами (рекомендуемая форма - матрица ответственности);

- определить дисциплины и конкретных работников и/или субподрядчиков, которых нужно привлекать к работам;

- вовлечь потребителей и ключевых поставщиков в работу APQP-команды;

- определить затраты, сроки и другие ограничения;

- оценить осуществимость поставленных требований и предлагаемых организационно-технических решений;

- определить процессы и методы документирования.

4.8 Календарный план APQP-процесса

Первой задачей APQP-команды после организационных действий следует считать разработку календарного плана на основе типового временного графика APQP-процесса (4.6). В плане указывают все необходимые мероприятия, сроки и необходимые ресурсы. Планируемые сроки, отражаемые в плане, выбирают, исходя из требуемых сроков и ожиданий потребителя, а также с учетом типа а/к и его сложности. Желательно, чтобы все члены команды были согласны с каждым сроком, действием и выделенными ресурсами. План может содержать задачи, этапы и/или другие события. На основании плана APQP-команда имеет возможность прослеживать исполнение этапов и планировать совещания. Каждый этап должен иметь плановые даты "начала" и "окончания" и записи фактических сроков выполнения.

Документирование информации о состоянии дел помогает проводить мониторинг и фокусировать внимание на позициях, требующих специальных усилий.

APQP-команда отвечает за соответствие календарного плана планам потребителя. Календарный план рекомендуется согласовывать с потребителем.

4.9 Основные элементы APQP-процесса

APQP-процесс включает в себя 19 обязательных основных элементов:

1) FMEA-конструкции;

2) план верификации конструкции и отчет;

3) план управления для опытного образца;

4) изготовление опытного образца;

5) чертежи и технические требования;

6) заключение APQP-команды об осуществимости;

7) карту потока процесса;

8) FMEA-процесс;

9) план управления для установочной серии;

10) изготовление установочной серии;

11) инструкции для операторов технологических процессов;

12) план управления для серийного производства;

13) отчеты о проведении анализа проекта/производства;

14) оснастку, оборудование, инструменты и контрольно-измерительные приборы;

15) предварительное изучение возможностей процесса (по установочной серии);

16) анализ измерительных систем;

17) требования к упаковке;

18) аттестацию (валидацию) производства;

19) одобрение производства а/к, представление потребителю заявки о согласовании производства а/к (PSW-заявка).

Ряд новых элементов, вводимых APQP-процессом и перечисленных выше, описан в 4.9.1-4.9.3.

4.9.1 Методология FMEA должна применяться на этапах II и III APQP-процесса (см. 4.5) при разработке конструкции (FMEA-конструкции) и технологии производства (FMEA-процесса). Эта методология описана в ГОСТ Р 51814.2; она позволяет избежать ошибок и потерь при проектировании конструкции и технологии производства а/к.

4.9.2 Планы управления

Значительную поддержку предотвращению дефектности дают планы управления, которые разрабатывают на трех стадиях: для опытного образца, установочной серии и серийного производства.

План управления - документированное описание систем и процессов, необходимых для управления продукцией.

План управления содержит описание технологии формирования определенного перечня показателей качества (обычно в виде таблицы). В перечень входят показатели, указанные потребителем, ключевые показатели и выбираемые самим поставщиком важные для него показатели.

По получаемым результатам и проводимому анализу APQP-команда должна модифицировать планы управления, чтобы продукция соответствовала ожиданиям потребителей.

Методология работы с планами управления изложена в приложении А.

4.9.3 Карта потока процесса

Большую помощь в понимании работы процесса изготовления а/к оказывает визуальное отображение этого процесса изготовления в виде карты потока процесса. Она представляет собой схему, на которой отдельные технологические операции, операции контроля и другие изображены в виде условных знаков, связанных в последовательности, соответствующей запланированному ходу технологического процесса.

Знаки, которые используют для карты потока процесса, выбирает сам поставщик, но они должны быть приведены с расшифровкой в нижней части карты. Поставщику рекомендуется выбрать не более 7-10 таких знаков-символов и стандартизировать их.

Преимущества, которые дает карта потока процесса:

- наглядность изображения хода процесса изготовления а/к;

- быстрое понимание процесса изготовления а/к новыми людьми;

- удобство для анализа процесса в целом;

- удобство для выявления ключевых процессов;

- быстрое определение возможных мест и причин возникновения дефектов.

Карту потока процесса дополняют детальным описанием технологических операций в виде инструкций для операторов. План управления и карта потока процесса должны быть согласованы между собой.

Карту потока процесса рассматривает FMEA-команда для целей анализа и улучшения процесса изготовления а/к.

4.9.4 Потребитель может потребовать, чтобы поставщик применял в APQP-процессе также и другие элементы, не указанные в 4.9.

4.10 Рекомендации по выполнению APQP-процесса

4.10.1 Каждый конкретный APQP-процесс (для данного а/к) рекомендуется оформлять как проект. Менеджмент проекта является основой успеха APQP-процесса. Менеджмент проекта - это процесс планирования, организации и управления задачами и ресурсами с целью достижения установленных целей в области качества при наличии ограничений по времени, ресурсам и затратам.

Для успеха APQP-процесса (проекта) рекомендуется:

- определить для каждого APQP-процесса (проекта) команду с необходимыми функциями;

- определить руководителя проекта в соответствии с требованиями проекта, в случае необходимости провести обучение с целью повышения квалификации;

- оформить к моменту запуска проекта обязательное проектное соглашение между руководителем проекта и руководством организации;

- согласовать правила и ответственных по взаимодействию между структурой управления в организации и структурой управления APQP-проектом;

- определить специалиста по проектному менеджменту в руководстве организации;

- провести анализ осуществимости проекта на начальном этапе на основании установленных критериев;

- составить календарный план проекта со всеми задачами и основными контрольными сроками;

- организовать последовательное планирование и управление ресурсами;

- проводить систематический контроль над ходом выполнения проекта со стороны руководителя;

- проводить постоянно анализ с принятием решений и выводами (основной принцип работы над проектом).

4.10.2 На начальных этапах работы следует:

- идентифицировать внутренних и внешних потребителей;

- четко сформулировать требования потребителей (конструкция, безотказность, долговечность, ремонтопригодность и др.);

- проанализировать технические требования потребителей и выявить их неформализованные желания и предпочтения (например, используя метод QFD (структурирования функции качества), составления матрицы влияния характеристик технологического процесса на характеристики продукции);

- определить необходимость вовлечения других специалистов, не задействованных в команде, а также представителей потребителей и субпоставщиков;

- оценить затраты, определить сроки и другие возможные ограничения;

- разработать календарный план;

- определить необходимость помощи потребителя;

- определить процесс документирования.

4.10.3 Связь между командами

Для полноценного и целенаправленного применения всех элементов APQP-процесса необходима согласованность действий всех участников процесса (команд, групп, лиц) в соответствии с решениями APQP-команды.

APQP-команда должна установить связь с другими командами, решающими определенные задачи, в т.ч. и с командами потребителя и субпоставщиков. Частота информационного обмена и встреч между командами зависит от числа вопросов, требующих решения.

Вовлечение потребителя в работу APQP-команды поставщика осуществляется для того, чтобы потребитель мог вместе с поставщиком участвовать в APQP-процессе. Однако поставщик отвечает за создание межфункциональной APQP-команды, соблюдение APQP-процесса, его этапов и сроков. Поставщик должен ожидать такой же активности от своих субпоставщиков.

4.10.4 Последовательно-параллельная работа

Последовательно-параллельная работа - это процесс, при котором межфункциональные команды стремятся достичь общей поставленной цели в минимальные сроки. Она заменяет работу в виде последовательных фаз, когда результаты передаются на следующий этап для выполнения. Цель передач - ускорить процесс создания качественной продукции. APQP-команда должна обеспечивать выполнение другими командами своих действий и координировать их работу для поддержки общей цели.

4.10.5 Обучение

Успех всего APQP-процесса зависит от рационально запланированной и эффективно проводимой программы обучения, включающей в себя развитие способностей персонала выполнять все требования этапов и элементов APQP-процесса. Обучение в первую очередь должно быть направлено на освоение и понимание персоналом новых методов, процедур, оборудования и т.д.

4.10.6 Менеджмент рисков проекта

В процессе планирования APQP-команда должна вести учет возникающих проблем. Проблемы в проекте могут иметь место, если возникают серьезные отклонения от согласованных ранее целей (например сроков, технических требований, рентабельности и т.д.) или они предвидятся, а команда самостоятельно не может их устранить. При появлении проблемы команда проводит анализ рисков и предлагает необходимые действия для решения проблемы. В трудных ситуациях рекомендуется применять специальные методы решения проблем. Предлагаемые мероприятия представляют руководству организации на утверждение. Все решения, а также вытекающие из них планы мероприятий следует фиксировать в документах с указанием ответственных и сроков их выполнения.

5 Планирование, разработка концепции и плана обеспечения качества продукции (этап I)

5.1 Цель этапа I

Цель этапа - обеспечение ясного понимания потребностей и ожиданий потребителей и планирование всего APQP-процесса.

Этап представляет собой процесс, имеющий входы, описанные в 5.2, и выходы, описанные в 5.3.

Входы и выходы этапов APQP-процесса могут видоизменяться в зависимости от конкретного типа продукции, производственного процесса, потребностей и ожиданий потребителей.

5.2 Входы этапа I

Входами на этапе I является следующая информация:

- общая информация или "голос потребителя" (данные по исследованию рынка, накопленная информация о гарантиях и качестве, опыт членов команды);

- стратегия бизнес-плана и маркетинга;

- данные об опорных показателях продукции/процессов конкурентов;

- предположения о продукции/процессах;

- данные по исследованию надежности продукции;

- информация от конкретных потребителей.

5.2.1 APQP-команде следует использовать все доступные источники информации для более полного понимания и формулирования потребностей/пожеланий потребителя.

Общая внешняя информация: опросы, анкетирование, письма, пожелания и претензии потребителей; комментарии и анализ средств массовой информации; отчеты по исследованию рынка и положению на рынке данного вида продукции и данного предприятия.

Информация от внешних заинтересованных организаций: от дилеров, служб сервиса, автопарков, автоинспекций.

Информация от предприятий-потребителей: возвраты и отклонения в производстве у потребителя; оценки поставщиков со стороны потребителя; данные потребителя о структурировании функций качества систем, подсистем для данного компонента, технические требования.

Официальная информация: государственные нормы, технические регламенты, обязательные требования.

Собственная информация: комментарии и указания руководства, предложения персонала, проблемы и задачи, сообщенные внутренними подразделениями-потребителями; анализ контракта, отчеты о гарантийном обслуживании; показатели возможностей технологических процессов, отчеты о решении проблем, анализ возвратов продукции из эксплуатации; отчеты об изучении качества и надежности новой продукции; отчеты о внутренних проверках систем менеджмента качества; накопленная информация о потребностях/пожеланиях потребителя.

5.2.2 Стратегия бизнес-плана и маркетинга

Стратегия, заложенная в бизнес-плане потребителя, устанавливает рамки для APQP-программы. В бизнес-плане могут быть установлены ограничения (например по срокам, затратам, инвестициям, позиционированию продукции, ресурсам для проектирования и разработки и т.д.), которые повлияют на выбор направления работ APQP-команды. Стратегия маркетинга - определить целевого потребителя, ключевые позиции продаж и основных конкурентов.

5.2.3 Данные об опорных показателях продукции/процессов

Использование системного подхода для определения критериев эффективности продукции/процессов на основе опорных показателей позволяет установить цели по эффективности продукции/процессов. При проектировании и разработке также могут быть определены опорные показатели и концептуальные идеи. Для успешного использования опорных показателей необходимо выполнение следующих действий:

- определение подходящих опорных показателей;

- выявление причин различий между собственным достигнутым уровнем качества и опорным показателем;

- разработка плана действий, чтобы устранить различия, достигнуть или превзойти опорный показатель.

5.2.4 Предположения о продукции/процессах

Предположения о свойствах продукции, ее конструкции или о концепциях процессов включают в себя технические новшества, перспективные материалы, оценки надежности и новой технологии.

5.2.5 Данные по исследованию надежности продукции

Данные этого типа учитывают частоту ремонтов или замен компонентов за определенные периоды времени и результаты долговременных испытаний на безотказность, долговечность.

5.2.6 Информация от конкретных потребителей

Некоторые пользователи продукции могут дать значимую информацию о потребностях и ожиданиях о качестве продукции, ее свойствах и функциях. Кроме того, пользователи сами проводят некоторые анализы и испытания. Эту информацию следует использовать как потребителю, так и поставщику для выработки согласованных показателей удовлетворенности потребителя.

5.3 Выходы этапа I

Результатами этапа I являются:

- цели разработки;

- цели по надежности и качеству;

- предварительный перечень материалов;

- предварительная карта потока процесса;

- предварительный перечень ключевых характеристик продукции и процессов;

- план обеспечения качества продукции;

- поддержка руководства.

5.3.1 Цели разработки

Для установления целей разработки необходимо всю имеющуюся общую информацию или "голос потребителя" перевести в измеримые показатели и конкретные задачи разработки а/к. Надлежащий выбор целей гарантирует, что "голос потребителя" не будет потерян при разработке конструкции/процесса.

5.3.2 Цели по надежности и качеству

Цели по надежности устанавливают на основе пожеланий и ожиданий потребителей, задач программы и опорных показателей надежности. Примеры пожеланий и ожиданий потребителя - отсутствие опасных отказов и простота в обслуживании.

Общие цели по надежности следует выражать через средний ресурс, средние наработки до отказа (на отказ) и т.д. Цели по качеству должны базироваться на постоянном улучшении. Пример целей по качеству: число несоответствий на миллион, снижение потерь от брака.

5.3.3 Предварительный перечень материалов

APQP-команде следует установить предварительный перечень материалов на основе предположений о продукции/процессах и проанализировать имеющийся список субпоставщиков.

5.3.4 Предварительная карта потока процесса

APQP-команде необходимо описать предполагаемый процесс изготовления с помощью карты потока процесса, используя при этом предварительный перечень материалов и предположения о продукции/процессах.

5.3.5 Предварительный перечень ключевых характеристик продукции и процессов

Перечень ключевых характеристик продукции и процессов определяет поставщик согласно знаниям о продукции и процессах. Этот перечень следует разрабатывать, опираясь на следующую информацию, но не ограничиваясь ею:

- информация от потребителя о важнейших для него показателях;

- предположения о продукции, основанные на анализе потребностей и ожиданий потребителя;

- FMEA подобных а/к;

- идентификация целей/требований по надежности;

- идентификация ключевых процессов из предполагаемых процессов изготовления.

APQP-команде следует убедиться, что разработанный предварительный перечень вытекает из потребностей и ожиданий потребителя.

Поставщик определяет ключевые характеристики компонентов продукции и ключевые характеристики процессов в дополнение к ключевым характеристикам готовой продукции, установленным потребителем.

5.3.6 План обеспечения качества продукции

План обеспечения качества продукции - важная составляющая APQP-программы.

План переводит цели разработки в технические требования к конструкции. План может быть разработан в любой понятной форме и включать в себя следующие действия, не ограничиваясь ими:

- выработка требований общей программы;

- определение целей и/или требований надежности, долговечности;

- оценка новых требований к технологии, сложности, материалам, условиям окружающей среды, упаковке, сервису и изготовлению или каких-либо других факторов, которые могут поставить выполнение программы под сомнение;

- применение формализованной структурированной процедуры анализа данных о видах отказов/дефектов, процессов (бывших и настоящих) для предотвращения их возникновения в будущем;

- разработка предварительных технических требований и стандартов.

5.3.7 Поддержка руководства

Один из ключевых факторов успеха APQP-команды - интерес, приверженность и поддержка высшего руководства. Команда должна информировать руководство о завершении каждого этапа APQP-процесса для усиления его приверженности и поддержки. При необходимости APQP-команда может обращаться к руководству чаще. Сообщения могут быть сделаны в форме вопросов и ответов. Цель команды - информирование о продвижении работ, о проблемах и/или представление документированных запросов для принятия решения. Руководство должно принимать участие во встречах APQP-команды для обеспечения успеха в выполнении общей программы.

6 Проектирование и разработка автомобильного компонента (этап II)

6.1 Цель этапа II

Целью выполнения этапа является установление в почти окончательном виде свойств и характеристик конструкции а/к на основе всеобъемлющего и критического анализа технических требований, другой технической информации, результатов испытаний опытного образца(ов) и т.д.

APQP-команде следует рассмотреть все факторы разработки, даже если разработку осуществляет потребитель или сторонняя организация.

На стадии завершения этапа II должен быть проведен предварительный анализ осуществимости конструкции а/к, чтобы оценить потенциальные проблемы, которые могут возникнуть при производстве.

6.2 Входы этапа II

Входами этапа II являются выходы этапа I (по 5.3):

- цели разработки;

- цели по надежности и качеству;

- предварительный перечень материалов;

- предварительная карта потока процесса;

- предварительный перечень ключевых характеристик продукции и процессов;

- план обеспечения продукции;

- поддержка руководства.

6.3 Выходы этапа II

Выходы этапа II объединены в две группы.

Первая группа выходов представляет собой результаты работы службы, непосредственно ведущей разработку а/к (обычно служба главного конструктора).

Вторая группа выходов представляет собой результаты работы APQP-команды.

6.4 Выходы этапа II для главного конструктора

Выходы этапа II (для службы главного конструктора) включают в себя:

- анализ видов и последствий отказов конструкции (DFMEA);

- обеспечение технологичности и собираемости;

- подтверждение конструкции;

- анализ конструкции;

- создание опытного образца и плана управления для него;

- технические чертежи (включая математические данные);

- технические требования;

- спецификации материалов;

- изменения чертежей и технических требований.

6.4.1 Анализ видов и последствий отказов конструкции (DFMEA)

DFMEA - это установившийся аналитический способ оценки вероятностей отказов изделия и последствий этих отказов на ранней стадии разработки конструкции а/к. DFMEA позволяет проанализировать и улучшить предложенный эскиз конструкции, а также установить необходимые требования к будущей технологии изготовления а/к. Поставщик может использовать ГОСТ Р 51814.2 для анализа видов и последствий потенциальных отказов и разработать стандарт предприятия по DFMEA. Проверочный список для DFMEA содержится в приложении Б и может быть использован для рассмотрения надлежащих характеристик конструкции при работе по методу DFMEA.

6.4.2 Обеспечение технологичности и собираемости

Обеспечение технологичности и собираемости представляет собой процесс последовательно-параллельной работы, предназначенный для оптимизации соотношения между технологичностью и легкостью сборки и функциями конструкции. Объем требований и ожиданий потребителя, полученных в соответствии с 5.3.1 и 5.3.2, определяет степень вовлеченности APQP-команды в эту работу. Данное руководство не содержит и не ссылается на формальный метод подготовки плана обеспечения технологичности и собираемости. Как минимум, команде по планированию качества продукции следует рассмотреть приведенные ниже вопросы:

- конструкцию, концепцию, функцию и чувствительность к изменчивости при изготовлении;

- процесс изготовления и/или сборки;

- технические допуски на геометрические размеры;

- требования работоспособности;

- число компонентов;

- подналадки процесса;

- обработку материалов.

Свойственные APQP-команде знания, опыт по продукции/процессам, государственные нормы по безопасности и экологии, правила и требования по обслуживанию могут потребовать рассмотрения также и других факторов.

6.4.3 Подтверждение (валидация) конструкции

Подтверждение проекта проводится с целью получения уверенности в том, что конструкция а/к соответствует требованиям потребителя, полученным на основе выполнения работ, описанных в разделе 5.

6.4.4 Анализ конструкции

Анализ конструкции - это регулярно планируемые встречи, проводимые службой разработок поставщика, которые должны предусматривать участие специалистов по другим рассматриваемым областям. Рассмотрение конструкции - это эффективный метод предотвращения проблем и непонимания, он также описывает механизм слежения за ходом работ и информирования руководства.

Анализ конструкции - это серия действий по подтверждению, больших чем технический контроль. Как минимум, анализ конструкции может включать в себя оценку:

- соображений по конструкции и функциональным характеристикам;

- обеспечения целей по надежности;

- рабочих циклов компонентов/подсистем/систем;

- результатов компьютерного моделирования и стендовых испытаний;

- результатов DFMEA;

- технологичности и собираемости конструкции;

- результатов планирования экспериментов (ПЭ) и изменчивости конструкции при сборке;

- результатов испытаний на отказ;

- результатов валидации конструкции.

Главная функция анализа конструкции - прослеживание хода подтверждения конструкции.

6.4.5 Создание опытного образца и разработка плана управления

План управления для опытного образца - это описания геометрических размеров и испытаний материалов и функций, проводимых в ходе создания образца. APQP-команда должна обеспечивать разработку плана управления для опытного образца. Методология планов управления приведена в приложении А, а проверочный список для плана управления приведен в приложении Б.

Изготовление частей опытного образца дает возможность для APQP-команды и потребителя оценить, насколько а/к соответствует "голосу потребителя". Все опытные образцы, за которые отвечает APQP-команда, должны быть рассмотрены, чтобы:

- получить уверенность, что продукция или услуга соответствует установленным техническим требованиям и отчетным данным;

- показать, что особое внимание было уделено ключевым характеристикам продукции и процессов;

- использовать данные и опыт для установления предварительных требований к параметрам процессов и упаковыванию;

- сообщить о любых трудностях, отклонениях и/или дополнительных затратах потребителя.

6.4.6 Технические чертежи (включая математические данные)

APQP-команда обязана рассматривать технические чертежи и в том случае, если разработку конструкции осуществляет потребитель. Чертежи могут включать в себя ключевые характеристики (по государственным нормам по безопасности и экологии), которые должны быть отмечены в плане управления. Если потребитель не предоставляет технические чертежи, командой по планированию должны быть рассмотрены свои чертежи, чтобы определить, какие характеристики влияют на пригодность, функции, долговечность и/или требования государственных норм по безопасности и экологии.

Чертежи следует рассмотреть для определения, имеется ли в них достаточная информация для проведения полного контроля отдельных частей. Контрольные или заданные поверхности/реперные точки должны быть ясно обозначены, чтобы могли быть созданы подходящие приборы и оборудование для текущего контроля. Размеры должны быть оценены с точки зрения обеспечения осуществимости и совместимости с действующими государственными стандартами. Если нужно, команда должна удостовериться, что математические данные совместимы с системой потребителя для эффективной двусторонней передачи информации.

6.4.7 Технические требования

Детальный анализ и понимание контролируемых параметров помогут APQP-команде определить требования к функционированию, безотказности, долговечности и внешнему виду существенных компонентов или сборочных единиц. Объем, частоту выборок и критерии приемки для этих параметров обычно устанавливают/приводят в разделе методов испытаний технических требований. В других случаях их определяет поставщик и указывает в плане управления. В любом случае поставщику следует установить, какие характеристики влияют или управляют результатами, определяющими соответствие функциональным требованиям и требованиям к безотказности, долговечности и внешнему виду.

6.4.8 Спецификации материалов

В дополнение к чертежам и техническим требованиям следует рассматривать спецификации материалов, влияющих на ключевые характеристики, связанные с физическими свойствами, пригодностью, воздействиями на окружающую среду и требованиями к погрузке и хранению. Эти характеристики следует также включать в план управления.

6.4.9 Изменения чертежей и технических требований

APQP-команда должна обеспечить, чтобы изменения чертежей и технических требований (если они имеются) быстро сообщались и надлежащим образом документировались во всех затрагиваемых областях.

6.5 Выходы этапа II

Выходы этапа II (для APQP-команды) включают в себя:

- новые требования к оборудованию, инструменту и оснастке;

- ключевые характеристики продукции и процессов;

- требования к контрольно-измерительному и испытательному оборудованию;

- заключение команды об осуществимости проекта и поддержка руководства.

6.5.1 Новые требования к оборудованию, инструменту и оснастке

APQP-команда при анализе конструкции а/к и(или) предполагаемой технологии изготовления а/к может выявить новые требования к оборудованию и оснастке. APQP-команде следует работать с этими требованиями, включая соответствующие позиции в календарный график. Команде следует обеспечить, чтобы новые оборудование и оснастка были пригодны и доставлены вовремя. Установление оснастки должно наблюдаться и обеспечивать проведение запланированного пробного производства. При анализе требований к оборудованию, инструменту и оснастке полезно обратиться к проверочному списку (приложение Б).

6.5.2 Ключевые характеристики продукции и процессов

На стадии планирования, описанной в разделе 5, APQP-команда определяет предварительные ключевые характеристики продукции и процессы, полученные при рассмотрении "голоса потребителя". APQP-команда должна основываться на анализе, рассмотрении и развитии свойств конструкции, оценке технической информации и достигать консенсуса. Характеристики должны быть документированы в плане управления для опытного образца. Форма перечня для ключевых характеристик плана управления приведена в приложении В, а для результатов координатных измерений - в приложении Г. Они являются рекомендуемыми формами документирования для ключевых характеристик, что требуется для планов управления опытным образцом, установочной серией и серийным производством. Поставщик может пользоваться любой формой, которая соответствует тем же требованиям документирования.

6.5.3 Требования к контрольно-измерительному и испытательному оборудованию

Требования к контрольно-измерительному и испытательному оборудованию могут быть также определены на этом этапе. APQP-команде следует включить эти требования в календарный план. Их исполнение может далее отслеживаться для обеспечения своевременности выполнения.

6.5.4 Заключение APQP-команды об осуществимости конструкции и поддержка руководства

К этому моменту/дате APQP-команда должна оценить осуществимость предложенной конструкции. Если потребитель является собственником конструкции, это не должно препятствовать обязанности поставщика оценить ее осуществимость. APQP-команда должна быть убеждена, что предложенная конструкция может быть реализована в производстве, сборке, при испытании, упаковывании и поставке в достаточном количестве при приемлемых затратах потребителя и в соответствии с календарным графиком. Проверочный список проектной информации, приведенный в приложении Б, позволяет команде оценить эффективность своих усилий по этому вопросу. Список также полезен как основа для решения вопросов, описываемых в заключении команды об осуществимости. Консенсус команды об осуществимости предложенной конструкции следует документировать вместе со всеми открытыми вопросами, которые требуют решения и представляются руководству для их поддержки.

7 Проектирование и разработка процессов (этап III)

7.1 Цель этапа III

Целью данного этапа является разработка всех технологических и производственных процессов в окончательном виде. В данном разделе рассмотрены главные особенности разработки производственного процесса и связанных с ним планов управления для достижения производства качественной продукции. Задачи, которые должны выполняться на этом этапе APQP-процесса, зависят от успешного окончания предыдущих этапов, рассматриваемых в разделах 5 и 6. Этот следующий шаг предназначен для обеспечения всеобъемлющего развития эффективной системы производства. Производственная система должна гарантировать, что требования и ожидания потребителя выполнены.

7.2 Входы этапа III

Входами этапа III являются выходы этапа II (см. 6.4 и 6.5), а именно:

- анализ видов и последствий отказов конструкции (DFMEA);

- обеспечение технологичности и собираемости;

- подтверждение проекта; анализ проекта; создание прототипа и плана управления для него;

- технические чертежи (в т.ч. математические данные);

- технические требования;

- спецификации материалов;

- изменения чертежей и технических требований;

- новые требования к оборудованию, инструменту, оснастке и производственным площадям;

- ключевые характеристики продукции и ключевые процессы;

- требования к приборам/испытательному оборудованию;

- заключение об осуществимости конструкции и поддержка руководства.

7.3 Выходы этапа III

Выходами этапа III являются:

- карта потока процесса;

- чертеж плана цеха;

- матрица влияния;

- анализ видов и последствий отказов процесса (PFMEA);

- план управления для установочной серии;

- инструкции для операторов;

- план анализа измерительных систем;

- план предварительного изучения возможностей процессов;

- стандарты по упаковке и требования к ней;

- анализ систем качества продукции/процесса;

- поддержка руководства.

7.3.1 Карта потока процесса

Карта потока процесса - это схематическое представление хода действующего или предлагаемого процесса. Для разработки карты потока процесса поставщик использует условные знаки, соответствующие отдельным технологическим операциям, например механообработке, сборке, транспортировке и т.д. Рекомендуемое число знаков 4-10. Применяемые на карте знаки следует расшифровывать внизу листа. Карту потока процесса можно использовать для анализа причин изменчивости оборудования, материалов, методов и рабочей силы от начала и до конца процесса изготовления или сборки. Ее применяют для выявления воздействия причин изменчивости на процесс. Карта потока помогает видеть и анализировать процесс в целом, а не отдельные этапы процесса. Карта помогает команде по планированию сконцентрироваться на процессе при проведении PFMEA и разработке плана управления. Проверочный список по карте потока процесса приведен в приложении Б и может быть использован APQP-командой.

7.3.2 Чертеж плана цеха

План цеха должен быть разработан и рассмотрен для определения приемлемости размещения точек контроля, постов ведения контрольных карт, применимости наглядных пособий, промежуточных ремонтных постов, зон хранения дефектных материалов и т.д. Весь материальный поток следует отразить в карте потока процесса и плане управления. Проверочный список в приложении А может применяться командой по планированию качества продукции для проверки выполнения требований.

7.3.3 Матрица влияния

Матрица влияния - это рекомендуемый аналитический прием для описания степени влияния технологических операций на параметры продукции. Пример матрицы влияния приведен в приложении Д.

7.3.4 Анализ видов и последствий отказов процесса (PFMEA)

PFMEA следует проводить в ходе разработки технологии производства. Это установленный метод рассмотрения и анализа нового/пересмотренного процесса, он проводится, чтобы выявить, разрешить или наблюдать потенциальные проблемы процесса при новой/пересмотренной технологии и программе выпуска продукции. PFMEA - это "живой" документ и нуждается в рассмотрении и обновлении, когда обнаружены дефекты новых видов.

Информация по организации и проведению PFMEA содержится в ГОСТ Р 51814.2. Проверочный список для PFMEA приведен в приложении А и может быть использован APQP-командой.

7.3.5 План управления для установочной серии - это описание геометрических размеров и испытаний материалов и функций, которые проводят в ходе изготовления установочной серии, до начала серийного производства. План может включать в себя дополнительные контроль/управление продукцией/процессом, которые проводят до подтверждения производственного процесса. Цель этого плана управления - охватить потенциальные несоответствия во время производства установочной серии. Примеры действий по реагированию, предусматриваемых в плане управления для установочной серии:

- более частый контроль;

- большее число точек контроля в процессе и на выходе;

- статистические оценки;

- более жесткие аудиты.

Информация по созданию и поддержанию плана управления приведена в приложении А. Проверочный список для плана управления (приложение Б) может использоваться APQP-командой.

7.3.6 Инструкции для операторов

APQP-команда должна обеспечить, чтобы инструкции операторов по отдельным операциям представляли собой достаточно понятные детальные указания для всего рабочего персонала, имеющего прямые обязанности в работе с процессами. Эти инструкции следует разрабатывать с учетом следующих источников:

- анализа видов и последствий отказов (PFMEA);

- планов управления;

- технических чертежей, технических требований, спецификаций материалов, эталонов и технических стандартов;

- карт потока процесса;

- чертежей плана цеха;

- матрицы влияния;

- стандартов (потребителя) по упаковке;

- параметров процесса;

- знаний и опыта поставщика по процессам и продукции;

- требований к погрузке;

- опыта операторов процесса.

Инструкции для стандартных рабочих процедур должны быть наглядно оформлены и содержать характеристики оборудования, такие как рабочая скорость подачи, время цикла и т.д., и должны быть доступны для операторов и мастеров.

7.3.7 План анализа измерительных систем

APQP-команда по планированию качества продукции должна обеспечить разработку плана проведения требуемого анализа измерительных систем, который будет осуществляться далее на IV этапе APQP-процесса. Этот план может включать в себя, как минимум, действия по обеспечению линейности смещения, точности, повторяемости, воспроизводимости для основного и дублирующего контрольно-измерительного оборудования. Рекомендуется использовать ГОСТ Р 51814.5.

7.3.8 План предварительного изучения возможностей процессов

APQP-команда должна обеспечить разработку плана предварительного изучения возможностей процессов. Характеристики, определенные в плане управления, должны служить основой для этого плана. В нем рекомендуется предусмотреть применение методов ГОСТ Р 51814.3 и ГОСТ Р 50779.44.

Примечание - Практическую реализацию этого плана, т.е. изучение характеристик возможностей и стабильности процессов, осуществляют на этапах IV (предварительные характеристики) и V.

7.3.9 Стандарты по упаковке и требования к ней

Потребитель обычно имеет стандарты по упаковке, которые следует учитывать при задании требований к упаковке данного вида продукции. Если ничего не задано, конструкция и материалы упаковки должны обеспечивать целостность продукции в точке ее применения.

Команде по планированию качества продукции следует обеспечить, чтобы проектировалась и разрабатывалась индивидуальная упаковка продукции (упаковка, содержащая внутренние отсеки). Следует использовать стандарты потребителя по упаковке или соответствующим общим требованиям. Во всех случаях разработка упаковки должна обеспечивать, чтобы работоспособность и характеристики продукции оставались неизменными при упаковывании, перемещении и распаковывании. Упаковка должна быть совместима со всем оборудованием для погрузки, в том числе с роботами.

7.3.10 Анализ системы качества

Команде по планированию качества продукции следует проанализировать Руководство по качеству. В связи с разработкой новой продукции и процессов ряд положений в Руководстве по качеству и других документах системы качества может потребовать внесения изменений. Это дает возможность APQP-команде улучшить существующую систему качества, базируясь на данных потребителя, знаниях команды и предыдущем опыте. Команда может использовать для оценки проверочный список по качеству продукции/процесса, приведенный в приложении Б.

7.3.11 Поддержка руководства

От APQP-команды при завершении процесса проектирования продукции и процессов требуется провести специальное совещание по анализу результатов. Цель этого совещания - проинформировать высшее руководство о состоянии программы и определить необходимую помощь руководства и ресурсы для решения тех или иных вопросов.

8 Окончательная подготовка производства автомобильных компонентов (этап IV)

8.1 Цель этапа IV

Целью данного этапа является достижение полной готовности к производству а/к с требуемым темпом выпуска и с заведомым обеспечением всех требований к качеству.

Данный раздел описывает основные особенности этапа при производстве и оценке установочной серии (пробной партии). В ходе этого этапа АРQР-команда должна подтвердить, что планы управления и карта потока процесса соблюдаются, а продукция соответствует требованиям потребителя. Следует выявить дополнительные затруднения с целью их исследования и разрешения проблем до начала регулярного производства.

8.2 Входы этапа IV

Входами этапа IV являются выходы этапа III, а именно:

- карта потока процесса;

- чертеж плана цеха;

- матрица влияния;

- анализ видов и последствий отказов процесса (PFMEA);

- план управления для установочной серии;

- инструкции операторов;

- план анализа измерительных систем;

- план предварительного изучения возможностей процессов;

- стандарты по упаковке;

- требования к упаковке;

- анализ систем качества продукции/процесса;

- поддержка руководства.

8.3 Выходы этапа IV

Выходами этапа IV являются:

- производство установочной серии (пробной партии, пилотной партии);

- предварительное изучение возможностей процессов;

- оценка измерительных систем;

- испытания для подтверждения производства;

- оценка упаковки;

- план управления серийной продукции;

- одобрение производства а/к;

- акт готовности производства и поддержка руководства.

8.3.1 Производство установочной серии (пробной партии, пилотной партии)

Производство установочной серии должно быть проведено в производственных условиях (оснастка, оборудование, окружающая среда, операторы, площади и время выпуска, как в серийном производстве). Подтверждение эффективности производственного процесса начинается с изготовления установочной серии. Минимальный объем этой партии обычно устанавливает потребитель. Выход производства установочной серии используют для:

- предварительного изучения возможностей процессов;

- оценки измерительных систем;

- окончательного установления осуществимости производства а/к;

- рассмотрения поведения процессов;

- испытаний для подтверждения готовности производства;

- одобрения производства а/к;

- оценки упаковки;

- подписания акта готовности производства.

8.3.2 Предварительное изучение возможностей процессов

Это изучение позволяет получить оценку разброса показателя качества в допуске, т.е. возможность процесса надежно обеспечить требование допуска. Изучение следует проводить по показателям качества, определенным в плане управления. Следует использовать методы по ГОСТ Р 51814.3 и ГОСТ Р 50779.44.

8.3.3 Оценка измерительных систем

Для проверки определенных в плане управления технических характеристик должна быть проведена оценка измерительных систем до или во время производства пробной партии. Для этого необходимо использовать специализированные средства и методы измерений (ГОСТ Р 51814.5).

8.3.4 Испытания для подтверждения готовности производства

Под этим понимаются технические испытания, которые подтверждают, что продукция, произведенная в условиях подготовленного производства, соответствует техническим стандартам.

8.3.5 Оценка упаковки

Все результаты пробных погрузочных работ (когда они возможны) и методы испытаний должны удостоверить, что обеспечена защита продукции от обычных транспортных повреждений и вредных факторов окружающей среды. APQP-команда должна оценить упаковку независимо от наличия одобрения требований потребителя к упаковке.

8.3.6 План управления для серийного производства

Это описание системы мер для контроля и управления процессом производства а/к. План управления - рабочий документ, который следует обновлять при внесении изменений в действия по слежению и управлению на основании опыта, получаемого при производстве. (Потребитель может потребовать согласования плана управления). План управления для серийной продукции - это логическое развитие плана управления для установочной серии. Массовое производство дает производителю возможность оценить результаты, пересмотреть план управления и сделать соответствующие изменения. В приложении А описана методология работы с планом управления, а в приложении Б приведен проверочный список для APQP-команды. Могут применяться планы управления и других типов, соответствующие тем же целям и требованиям.

8.3.7 Одобрение производства а/к

Целью этого согласования является подтверждение того, что продукция, изготовленная в условиях серийного производства, соответствует техническим требованиям. Следует руководствоваться требованиями ГОСТ Р 51814.4.

8.3.8 Акт готовности производства и одобрение руководства

APQP-команде следует обеспечить, чтобы все планы управления и карты потока процессов соблюдались. Команда должна удостовериться в этом на производственном участке(ах) и курировать подписание акта готовности производства. До первой производственной отгрузки требуется рассмотрение следующих позиций:

- планов управления. Они должны быть заранее согласованы и быть доступны в любое время на всех операциях, имеющих отношение к производству а/к;

- инструкций операторов. Эти документы должны содержать все ключевые характеристики, установленные в плане управления, в котором должны быть учтены рекомендации PFMEA. Следует сравнить и установить соответствие инструкций по процессам и карты потока процесса с планом управления;

- контрольно-измерительного и испытательного оборудования. Когда по плану управления требуются особые приборы, приспособления или испытательное оборудование, они должны быть заранее проверены на сходимость и воспроизводимость по ГОСТ Р 51814.5 и надлежащее их использование.

До подписания акта готовности производства необходимо одобрение руководства. Команде нужно доказать, что все запланированные требования выполняются, а возникшие проблемы были записаны и вынесены на рассмотрение руководству. Цель этого рассмотрения - информировать высшее руководство о состоянии дел по APQP-процессу и помочь в решении вопросов. Примером документа, требуемого по завершении подготовки производства, является акт готовности производства, приведенный в приложении Е.

9 Производство и действия по улучшению (этап V)

9.1 Действия APQP-команды

Действия APQP-команды не заканчиваются с утверждением результатов подготовки производства и вводом в действие процессов. На стадии изготовления а/к может оцениваться их выход, когда присутствуют все обычные и особые причины изменчивости. Именно в это время можно также оценить эффективность всех работ на предыдущих этапах APQP-процесса. На этой стадии основой оценки выполнения требований к качеству продукции или услуги является план управления для серийной продукции. При этом должны оцениваться данные по количественным и альтернативным признакам. Соответствующие действия описаны в ГОСТ Р 51814.3. Поставщики обязаны выполнить требования потребителей по всем характеристикам. Ключевые характеристики должны иметь соответствующие обозначения.

9.2 Входы этапа V

Входами этапа V являются выходы этапа IV, а именно:

- производство пробной партии;

- оценка измерительных систем;

- изучение предварительной воспроизводимости процесса;

- согласование производства а/к;

- испытания для подтверждения производства;

- оценка упаковки;

- план управления для серийной продукции;

- подписание акта готовности производства и поддержка руководства.

9.3 Выходы этапа V

Выходами этапа V являются:

- снижение изменчивости процессов;

- удовлетворение потребителя;

- поставка и сервис.

9.3.1 Снижение изменчивости процессов

Для определения изменчивости процессов должны применяться контрольные карты и другие статистические методы. Для снижения изменчивости следует применять методы статистического анализа и корректирующие действия. Постоянное улучшение требует не только внимания к особым причинам изменчивости, но и понимания обычных причин, а также поиска путей для снижения влияния тех или других причин. Следует разработать предложения с оценкой затрат, времени и ожидаемых улучшений и представить их на рассмотрение потребителя. Часто снижение или устранение обычных причин приводит к меньшим издержкам. Поставщикам не следует пренебрегать предложениями, основанными на стоимостном анализе, снижении вариаций и т.д. Принятие решений о внедрении или о переводе конструкции продукции на следующий уровень - это прерогатива потребителя. Для анализа характеристик изменчивости процессов следует использовать ГОСТ Р 51814.3 и другие статистические методы, например регрессионный анализ, планирование экспериментов и т.д.

9.3.2 Удовлетворение потребителя

Детальная работа по планированию и демонстрации возможностей процессов не всегда гарантирует удовлетворение потребителя. Продукция или услуга должны действовать в среде потребителя. Стадия использования продукции требует участия потребителя. Именно на этой стадии больше всего информации могут получить как поставщик, так и потребитель. Эффективность усилий по всему APQP-процессу может оцениваться на этой стадии. Поставщик и потребитель должны быть партнерами при внесении изменений, необходимых для исправления недостатков, чтобы удовлетворить потребителя.

9.3.3 Поставка и обслуживание

Стадия планирования качества, связанная с поставкой и обслуживанием, продолжает партнерство поставщика и потребителя в решении проблем и постоянном улучшении. Операции по замене а/к и обслуживанию у потребителя всегда измеряются теми же показателями качества, затрат и поставки. Неудача в исправлении дефектов с первого раза всегда вредит репутации поставщика и партнерству с потребителем. Важно, чтобы и поставщик, и потребитель прислушивались к "голосу потребителя".

Опыт, получаемый на этой стадии, дает потребителю и поставщику необходимые знания, чтобы рекомендовать снижение цен, достигаемое снижением затрат на процессы, оснастку и качество, и предоставлять правильные а/к или системы для изготовления последующей продукции.

Приложение А (обязательное). Методология планов управления

Приложение А

(обязательное)

А.1 План управления

Поставщик должен выработать понимание процесса изготовления а/к, особенно в части ключевых характеристик, чтобы управление и улучшение процесса были эффективны. Он должен разработать план управления с использованием всей доступной информации. Для этого создается межфункциональная команда, добивающаяся лучшего понимания таких составляющих процесса, как:

- карта потока процесса;

- метод анализа видов и последствий отказов системы/конструкции/процесса;

- ключевые характеристики;

- опыт работы с аналогичными компонентами;

- знания команды о процессе;

- результаты анализа проекта;

- методы оптимизации (например QFD, DOE и т.д.).

Преимущества разработки и внедрения планов управления включают в себя следующее:

качество - применение планов управления снижает брак и повышает качество продукции при планировании, изготовлении и сборке. Эта структурированная методология позволяет дать исчерпывающую оценку качества продукции и процесса. Планы управления определяют те характеристики процесса и причины его изменчивости (входные переменные), которые вызывают изменения характеристик продукции (выходные переменные);

удовлетворение потребителя - планы управления фокусируют ресурсы на процессах и продукции, связанных с характеристиками, важными для потребителя (ключевыми характеристиками). Правильное распределение ресурсов по этим главным позициям помогает снизить затраты без ущерба для качества;

информация - план управления, как "живой" документ, определяет и фиксирует изменения характеристик продукции/процесса, а также метода управления (слежения за процессом и его коррекции) и измерения характеристик.

А.2 Цель разработки

Целью разработки планов управления является помощь в изготовлении качественной продукции в соответствии с требованиями потребителя. Данная методология представляет структурированный подход к разработке, выбору и внедрению добавляющих ценность методов управления для общей системы. Планы управления дают форму общего описания систем, используемых при минимизации изменчивости процессов и продукции. Задача данного раздела - привести примеры документирования такой информации. Могут использоваться и другие формы, если они содержат, как минимум, ту же информацию. План управления не заменяет информацию, содержащуюся в подробных инструкциях.

Данная методология применима к широкому кругу процессов изготовления и применяемых методов. План управления - это составная часть общего процесса планирования качества, и он должен быть рабочим документом. Поэтому информацию данного раздела следует использовать в сочетании с другими соответствующими документами.

Важная фаза процесса планирования качества - разработка плана управления, который является документом, содержащим описание системы для управления как целиком, так и частями. Один план управления может применяться к группе или виду продукции, с использованием одного процесса на одном и том же оборудовании. Для иллюстрации, при необходимости, к плану управления могут быть приложены эскизы. В работе с планом управления должны быть определены и постоянно использоваться инструкции по мониторингу процессов.

В сущности, план управления описывает действия, требуемые на каждом этапе процесса, в т.ч. действия на входе и выходе самого процесса, и периодические требования по обеспечению управления всеми выходами процесса. При производстве серийной продукции план управления содержит методы наблюдения за процессом и управления им, которые должны использоваться для управления установленными характеристиками. Поскольку ожидается постоянное обновление и улучшение процессов, план управления отражает стратегию, соответствующую этим меняющимся состояниям процесса.

План управления поддерживается и используется на протяжении всего жизненного цикла продукции. Вначале главная цель составления плана - утвердить его в качестве документа, а затем использовать его в работе в соответствии с первоначальным планом по управлению процессом. Затем - направлять изготовление и управление процессом для обеспечения качества продукции. В любом случае план управления остается "живым документом, отражающим текущие методы управления и используемые измерительные системы". План управления обновляют в том случае, когда эти методы и системы оценивают и улучшают.

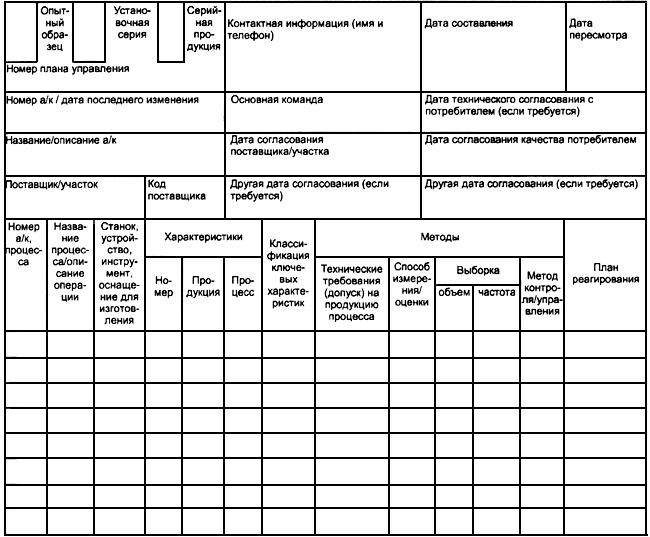

Рисунок А.1 - Рекомендуемая форма плана управления

План управления

Рисунок А.1 - Рекомендуемая форма плана управления

А.3 Табличное описание плана управления

Наиболее удобной формой плана управления является таблица, приведенная на рисунке А.1. Ниже приведено описание назначений различных частей этой формы:

1) опытный образец, установочная серия, серийная продукция - следует указать надлежащую категорию, а именно:

- план управления опытного образца - описание свойств материалов, их измерений, испытаний характеристик, проводимых при создании опытного образца,

- план управления установочной серии - описание свойств материалов, их измерений, испытаний характеристик, проводимых после создания до начала производства серийной продукции,

- план управления серийной продукции - всеобъемлющее документирование характеристик продукции/процесса, методов управлений процессом, испытаний и измерительных систем, применяемых в ходе серийного производства;

2) номер плана управления - следует указать номер документа (плана управления), применяемого для прослеживания, если он существует. Для многостраничных планов указывают число страниц (с._ из_);

3) номер части/дата последнего изменения - следует указать номер системы, подсистемы или компонента, которым управляют. Когда уместно, указывают дату последнего изменения технического требования и/или чертежа;

4) название/описание части - следует указать название и описать продукцию/процесс;

5) поставщик/участок - следует указать название компании и соответствующего подразделения/участка/отдела, подготовившего план управления;

6) код поставщика - следует указать идентификационный номер, как того требует курирующая организация;

7) контактная информация - следует указать имя и номер телефона лица, ответственного за план управления для первичного контакта;

8) основная команда - следует указать имя (имена) и номер(а) телефонов лиц, ответственных за подготовку плана управления к последнему пересмотру. Рекомендуется, чтобы имена, телефоны и местонахождения всех членов команды прилагались к плану управления на отдельном листке;

9) дата одобрения поставщика/участка - необходимо получить одобрение ответственного лица производственного подразделения (если требуется) и указать дату одобрения;

10) дата составления - следует указать дату составления первоначального плана управления;

11) дата пересмотра - следует указать дату последнего обновления плана управления;

12) дата технического одобрения потребителем - необходимо указать дату технического согласования ответственного лица (если требуется);

13) дата одобрения качества потребителем - необходимо указать дату одобрения ответственного представителя потребителя по качеству (если требуется);

14) другая дата одобрения - необходимо указать дату получения какого-либо другого одобрения (если требуется);

15) номер а/к процесса - номер этой позиции обычно берут из карты потока процесса. Если есть много а/к (сборка), следует указать номера отдельных частей и соответствующих процессов;

16) название процесса/описание операции - необходимо указать все этапы изготовления системы, подсистемы или компонента, которые описывает карта потока процесса. Название процесса/операции берут из карты потока, которая лучше других описывает относящиеся к продукции работы;

17) станок, устройство, инструмент, оснащение для изготовления - для каждой описываемой операции необходимо указать обрабатывающее оборудование, например станок, устройство, инструмент или другое оснащение для изготовления.

Характеристики - следует указать отличительное свойство, размер или особенность процесса или его выход (продукцию), по которому могут быть получены количественные или альтернативные данные. При возможности следует использовать визуальные средства:

18) номер - следует указать регистрационный номер всех приведенных в плане документов, таких как карта потока процесса, нумерованные копии, протоколы FMEA и эскизы (разработанные с помощью компьютера или иначе), если требуется;

19) продукция - характеристики продукции - это свойства или признак а/к или сборочной единицы, которые указаны в чертежах или другой первичной технической документации. Основная команда определяет ключевые характеристики продукции, представляющие перечень важных характеристик продукции на основе всех источников. Все ключевые характеристики должны быть перечислены в плане управления. Кроме того, производитель может перечислить другие характеристики продукции, для которых методы управления процессом повседневно применяются и прослеживаются при нормальной работе;

20) процесс - характеристики процесса - это переменные процесса (входные переменные), которые имеют причинно-следственную связь с определенными характеристиками продукции. Характеристики процесса могут быть измерены только в определенное время. Основной команде следует определить характеристики процесса, изменчивость которых должна быть под контролем для минимизации изменчивости характеристик продукции. Могут быть перечислены одна или большее число характеристик процесса для каждой характеристики продукции. В некоторых процессах одна характеристика может воздействовать на несколько характеристик продукции;

21) классификация ключевых характеристик - следует указать надлежащую классификацию для обозначения типа ключевых характеристик, или данное место может быть оставлено пустым для другой не имеющей специального обозначения характеристики. Потребители могут применять свои символы для обозначения важных характеристик, таких как характеристики, влияющие на безопасность потребителя, соответствие нормам, функционирование, пригодность или внешний вид. Эти характеристики называют критическими, ключевыми характеристиками безопасности или значительными. Поставщик должен выработать систему знаков для обозначения ключевых характеристик. Рекомендуется выделить:

- критические характеристики, имеющие наивысшие баллы S по последствиям (по FMEA-методологии);

- значительные характеристики, имеющие достаточно высокие баллы S по последствиям при достаточно высоком балле О по повторяемости потенциального нарушения данной характеристики;

- другие характеристики, важные для поставщика.

Методы - систематический план использования процедур и других средств для управления процессом:

22) технические требования (допуск) продукции/процесса - технические требования/допуск можно получить из различных технических документов, таких как чертежи, отчет по анализу проекта, стандарты на материалы, данные компьютерного проектирования, требования к производству и/или сборке (и не только из них);

23) технические приемы измерения/оценки - в данной графе указывают применяемую измерительную систему. В ней можно привести приборы, приспособления, оснащение и/или испытательное оборудование, требуемые для измерения а/к, процесса/производственного оборудования. Анализ линейности, воспроизводимости, повторяемости, стабильности и точности измерительной системы следует провести, прежде чем начать ее использовать;

24) объем выборки/частота - следует указать соответствующие объем выборки и частоту взятия выборки в том случае, когда требуется выборочный контроль;

25) метод контроля/управления - в этой графе приводят краткое описание того, как работа будет контролироваться, в т.ч. регистрационные номера процедур, в случае их применения. Метод управления следует основывать на эффективном анализе процесса. Метод определяется типом существующего процесса. Операции можно контролировать с помощью метода статистического управления процессом, проведением проверок, использованием альтернативных данных, методом предотвращения ошибок (автоматизированным и нет) и используя выборочные планы (и не только с их помощью). Следует указать примеры управления типичными процессами. Записи в плане управления должны отражать планирование и стратегию, осуществленные в производственном процессе. Если применяется сложная процедура управления, то в плане управления обычно должны быть ссылки на соответствующий документ под конкретным названием и/или номером.

Метод управления следует постоянно оценивать с точки зрения эффективности управления процессом. Например, значительные изменения процесса или его воспроизводимости должны повлечь за собой оценку метода управления;

26) план реагирования - следует указать корректирующие действия по предотвращению производства несоответствующей продукции или нестабильной работы процесса. За эти действия должны отвечать сотрудники, непосредственно работающие с процессом: оператор, мастер или начальник цеха, и они должны быть перечислены в плане управления. Следует принять меры к внесению таких записей.

Во всех случаях подозреваемая в несоответствиях и несоответствующая продукция должна быть идентифицирована и изъята. Ее размещение осуществляет записанное в плане реагирования ответственное лицо. Данная графа также может содержать ссылку на конкретный номер плана реагирования, а также фамилию, имя, отчество лица, ответственного за план реагирования.

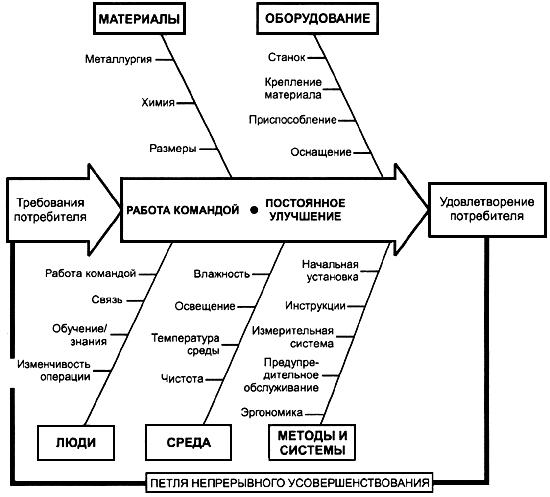

А.4 Рекомендуемый анализ процесса

Разные типы процессов имеют разные возможности и особенности в управлении и при снижении изменчивости. Типы процессов с точки зрения определения качества продукции могут быть связаны с более общими причинами или с основными факторами изменчивости. Имеется много эффективных методов анализа процессов. Поставщику следует определить лучший метод, чтобы анализировать процесс. Это, например, такие методы, как:

- анализ дерева отказов;

- планирование экспериментов;

- анализ причин и следствий (см. рисунок А.2).

Рисунок А.2 - Анализ основных причин, влияющих на процесс

Рисунок А.2 - Анализ основных причин, влияющих на процесс

Приложение Б (обязательное). Проверочные листы

Приложение Б

(обязательное)

Таблица Б.1 - Проверочный лист FMEA-конструкции

| а/к потребителя/собственный | |

| номер |

| Вопросы | Да | Нет | Комментарий/ требуемое действие | Ответственное лицо | Дата выполнения | |

| 1 | Приведен ли SFMEA и/или DFMEA с применением ГОСТ Р 51814.2 | | | | | |

| 2 | Использовались ли предыдущие опыты, накопленные компанией, о гарантии и качестве | | | | | |

| 3 | Рассмотрены ли DFMEA подобных частей | | | | | |

| 4 | Определены ли ключевые характеристики SFMEA и DFMEA | | | | | |

| 5 | Определены ли характеристики конструкции, которые вызывают отказы с высоким значением приоритетного числа риска (ПЧР) | | | | | |

| 6 | Разработаны ли надлежащие корректирующие действия для характеристик с высоким значением приоритетного числа риска | | | | | |

| 7 | Разработаны ли надлежащие корректирующие действия для характеристик, имеющих высокий балл значимости | | | | | |

| 8 | Было ли пересмотрено приоритетное число риска после выполнения корректирующих действий и их проверки | | | | | |

| Дата пересмотра | |||||

| Подготовил | |||||

Таблица Б.2 - Проверочный лист проектной информации

| а/к потребителя/собственный | |

| номер |

| Вопросы | Да | Нет | Комментарий/ требуемое действие | Ответственное лицо | Дата выполнения | |

| А Общие | ||||||

| Требуется ли разработка инструкции: | ||||||

| 1 | Для новых материалов | | | | | |