ГОСТ Р 51744-2001

Группа Р22

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЦЕМЕНТЫ СТОМАТОЛОГИЧЕСКИЕ НА ВОДНОЙ ОСНОВЕ

Технические требования. Методы испытаний

Dental water-based cements. Technical requirements. Test methods

ОКС 11.060.10

ОКП 93 9172

Дата введения 2002-07-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Управлением стандартизации и сертификации информационных технологий, продукции электротехники и приборостроения Госстандарта России, Техническим комитетом по стандартизации ТК 279 "Зубоврачебное дело"

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 4 мая 2001 г. N 197-ст

3 Настоящий стандарт в части пунктов 5.1-5.3, 6.1, 6.2, 7.10-7.14 соответствует международному стандарту ИСО 9917-91 "Стоматологические цементы на водной основе", в части пунктов 5.1, 5.4-5.12, 7.1-7.6, 7.15 - международному стандарту ИСО 9917-2-98 "Стоматологические цементы на водной основе. Часть 2. Цементы светоотверждаемые"

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

1 Область применения

Настоящий стандарт устанавливает технические требования и методы испытаний цементов стоматологических на водной основе (далее - цементы).

Настоящий стандарт распространяется на цементы всех типов, твердеющие в результате кислотно-основной реакции в водной среде, а также в результате реакции полимеризации, на цементы, смешиваемые как ручным, так и механическим способом, а также на цементы:

- для постоянной фиксации или цементирования;

- для подкладок или прокладок;

- для пломбирования или восстановления зубов.

Требования настоящего стандарта являются обязательными.

2 Нормативные ссылки

ГОСТ 8.423-81 Государственная система измерений. Секундомеры механические. Методы и средства поверки

ГОСТ 745-79* Фольга алюминиевая для упаковки. Технические условия

______________

* На территории Российской Федерации действует ГОСТ 745-2003, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 1341-97 Пергамент растительный. Технические условия

ГОСТ 3118-77 Кислота соляная. Технические условия

ГОСТ 4328-77 Натрия гидроокись. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 7470-92 Глубиномер микрометрический. Технические условия

ГОСТ 7730-89 Пленка целлюлозная. Технические условия

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 24104-88* Весы лабораторные общего назначения. Общие технические условия

______________

* На территории Российской Федерации действует ГОСТ Р 53228-2008, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 26140-84 Аппараты рентгеновские медицинские. Общие технические требования

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ Р ИСО 7491-95 Стоматологические материалы. Определение цветостойкости стоматологических полимерных материалов

3 Термины и определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 время смешивания: Часть рабочего времени, необходимая для получения однородной смеси компонентов цемента - порошка и жидкости.

3.2 рабочее время: Интервал времени от начала смешивания до момента, когда смешанный цемент теряет способность к манипулированию им без ухудшения его свойств.

3.3 чистое время твердения: Интервал времени от момента окончания смешивания до момента затвердевания цемента, определяемого по 7.11 настоящего стандарта.

3.4 время твердения для светоотверждаемых цементов (в отсутствии активирующего облучения): Интервал времени от начала смешивания до момента окончания твердения, определяемого по 7.4.

3.5 начальное время твердения или рабочее время для светоотверждаемых цементов (в отсутствии активирующего облучения): Интервал времени от начала смешивания до момента, когда индентор под нагрузкой по 7.3 сохраняет способность проникать в образец цемента толщиной 5 мм на глубину, отстоящую от дна образца не более 0,1 мм.

4 Классификация

Цементы классифицируют по химическому составу, способу твердения и назначению.

4.1 По химическому составу цементы подразделяют на:

4.1.1 Силикатные цементы, основанные на реакции взаимодействия порошка алюмосиликатного стекла и водного раствора фосфорной кислоты, который может дополнительно содержать ионы металлов. Эти цементы используют для эстетического восстановления передних зубов.

4.1.2 Цинкфосфатные цементы, основанные на реакции взаимодействия оксидного порошка (основной компонент - оксид цинка) и водного раствора фосфорной кислоты, который может содержать ионы металлов. Эти цементы применяют для фиксации зубных протезов и аппаратов на твердых тканях натуральных зубов. Они также применяются для подкладок под пломбировочные материалы при восстановлении зубов и для временного пломбирования. В последних двух случаях используют более густую консистенцию цемента, по сравнению с цементами для фиксации, за счет увеличения соотношения порошка к жидкости.

4.1.3 Силикофосфатные цементы, основанные на реакции взаимодействия порошка кислоторастворимого алюмосиликатного стекла и оксидов металлов (в основном оксида цинка) с водным раствором фосфорной кислоты, который может содержать ионы металлов. В зависимости от соотношения порошка и жидкости эти цементы применяют для фиксации зубных протезов и аппаратов к твердым тканям натуральных зубов или для временного пломбирования.

4.1.4 Цинкполикарбоксилатные цементы, основанные на реакции взаимодействия оксида цинка с водными растворами полиакриловой кислоты или аналогичными поликарбоксилатными соединениями. К ним также относятся порошкообразные смеси оксида цинка и поликарбоксилатной кислоты, которые смешивают с водой. Эти цементы применяют в качестве временных пломбировочных материалов или для фиксации зубных протезов и аппаратов на твердых тканях натуральных зубов, соответственно изменяя соотношение порошка и жидкости.

4.1.5 Стеклянные полиалкенатные цементы (стеклополиалкенатные), основанные на реакции взаимодействия порошка алюмосиликатного стекла и водного раствора полиалкенатной кислоты или порошкообразной смеси алюмосиликатного стекла и полиакриловой кислоты с водой или водным раствором винной кислоты. Эти полупрозрачные цементы применяют для эстетического восстановления зубов, для фиксации, для подкладок или прокладок, а также для герметизации ямок и фиссур.

4.2 По способу твердения цементы подразделяют на:

4.2.1 Цементы, твердеющие в результате химического взаимодействия кислотно-основного типа (см. 4.1).

4.2.2 Светоотверждаемые или светоактивируемые цементы, твердеющие в результате химического взаимодействия кислотно-основного типа и, дополнительно, для ускорения процесса твердения и достижения оптимальных свойств цемента под воздействием активирующего света.

Светоотверждаемые или светоактивируемые цементы, включающие материалы ручного и механического смешивания, в том числе цементы "однокомпонентные" - готовые для применения, предназначенные для подкладок под пломбы и восстановления зубов.

4.3 По назначению цементы подразделяют на:

4.3.1 Цементы для фиксации.

4.3.2 Подкладки и прокладки.

4.3.3 Цементы для пломбирования или восстановления зубов.

5 Технические требования

5.1 Материалы

5.1.1 Цементы должны содержать компоненты, при применении которых в соответствии со способом, рекомендуемым изготовителем, они образуют материал, отвечающий требованиям настоящего стандарта.

5.1.2 Биосовместимость

Цементы должны соответствовать требованиям на биосовместимость по [1].

5.2 Компоненты

5.2.1 Жидкость цемента при испытании по 7.1.2 не должна содержать осадка, волокон, не должно быть гелеобразования.

5.2.2 Порошок цемента при испытании по 7.1.2 не должен содержать посторонних примесей. Если порошок окрашен, то пигмент должен быть равномерно распределен по всей массе порошка.

5.3 Консистенция неотвержденного цемента (паста цемента) при смешивании и при испытании по 7.1.2 должна быть гомогенной и однородной.

5.4 Чувствительность к окружающему освещению (только для светоотверждаемых цементов)

После облучения трех испытуемых образцов активирующим светом в течение 30 с при испытании по 7.2 не должно быть заметного изменения гомогенности.

5.5 Начальное время твердения или рабочее время для светоотверждаемых цементов (в отсутствии активирующего облучения)

Начальное время твердения или рабочее время для светоотверждаемых цементов (в отсутствии активирующего облучения) при испытании по 7.3 должно быть не менее рабочего времени, указанного изготовителем.

5.6 Время твердения в отсутствии активирующего света (только для светоотверждаемых цементов)

Время твердения в отсутствии активирующего света при испытании по 7.4 - не менее 60 мин.

5.7 Глубина отверждения (только для светоотверждаемых цементов)

Глубина отверждения при испытании по 7.5 должна быть не менее 1 мм при отсутствии указаний изготовителя. Если изготовитель указывает глубину отверждения, то при испытании по 7.5 глубина отверждения не должна отличаться от указанной изготовителем более чем на 0,5 мм.

5.8 Рентгеноконтрастность

Рентгеноконтрастность цемента (если изготовитель указывает рентгеноконтрастность в характеристике цемента) при испытании по 7.6 должна быть такой же, как у пластины алюминия, равной или отличающейся от указанной изготовителем толщины не более чем на 0,5 мм.

5.9 Цвет и цветостойкость (только для цементов по 4.3.3)

Цвет цемента при испытании по 7.7 должен соответствовать эталону расцветки изготовителя.

При испытании по 7.7 и ГОСТ Р ИСО 7491 допускается незначительное изменение цвета цемента.

5.10 Концентрация кислоторастворимого мышьяка

Содержание кислоторастворимого мышьяка во всех классах цементов при испытании по 7.8 должно быть не более 2 мг/кг.

5.11 Концентрация кислоторастворимого свинца

Концентрация кислоторастворимого свинца во всех классах цементов при испытании по 7.8 должна быть не более 100 мг/кг.

5.12 Эксплуатационные (функциональные) требования

Цемент при испытании по 7.9-7.14 должен полностью отвечать требованиям, приведенным в таблице 1.

Таблица 1 - Эксплуатационные (функциональные) требования к цементам

| Класс | Назначение | Макси- | Чистое время твердения, мин | Мини- | Макси- | Непрозрачность | Мини- | ||

|

|

| мин | макс | мин | макс | ||||

| Цинкфосфатный | Для фиксации | 25 | 2,5 | 8 | 70 | 1,0 | - | - | - |

| Цинкполикарбокси- | Для фиксации | 25 | 2,5 | 8 | 70 | 2,0 | - | - | - |

| Стеклополиалкенатный | Для фиксации | 25 | 2,5 | 8 | 70 | 0,05 | - | - | - |

| Цинкфосфатный | Для подкладок/ | - | 2 | 6 | 70 | 1,0 | - | - | - |

| Цинкполикарбокси- | Для подкладок/ | - | 2 | 6 | 70 | 2,0 | - | - | - |

| Стеклополиалкенатный | Для подкладок/ | - | 2 | 6 | 70 | 0,05 | - | - | - |

| Светоотверждаемый | Для подкладок/ | - | - | - | - | - | - | - | 10 |

| Силикатный | Для восстановления | - | 2 | 6 | 170 (130)* | 0,05 | 0,35 | 0,55 | - |

| Силикофосфатный | Для восстановления | - | 2 | 6 | 170 (130)* | 0,05 | 0,35 | 0,90 | - |

| Стеклополиалкенатный | Для восстановления | - | 2 | 6 | 130 | 0,05 | 0,35 | 0,90 | - |

| Светоотверждаемый | Для восстановления | - | - | - | - | - | 0,35 | 0,90 | 20 |

| * Нормы в скобках применять до 2003-01-01. | |||||||||

6 Отбор образцов

Образец, отобранный для испытаний, должен содержать цемент в упаковке, предназначенной для розничной продажи.

6.1 Цементы, смешиваемые ручным способом

Образец, отобранный из одной партии, должен содержать достаточное количество материала для проведения и, если необходимо, повторения необходимых испытаний. Минимальное количество порошка 50 г, объем жидкости должен соответствовать минимальному количеству порошка согласно указанию изготовителя.

6.2 Цементы (капсулированная форма), смешиваемые механическим способом

Образец для испытаний должен содержать не менее 100 капсул цемента.

7 Методы испытаний

7.1 Приготовление образцов для испытаний

Образцы для испытаний приготовляют и испытывают (если нет других указаний) при температуре (23±1) °С и относительной влажности воздуха не менее 30%. Если материал хранился в холодильнике, ему дают прогреться до температуры (23±1) °С.

7.1.1 Внешний вид компонентов неотвержденного цемента.

Внешний вид по 5.2, 5.3 проверяют визуально.

7.1.2 Смешивание цемента

Цемент смешивают ручным способом по инструкции изготовителя. Для испытаний смешивают цемент в количестве, достаточном для приготовления одного образца. Для каждого образца готовят свежую смесь.

При механическом способе смешивания капсулированного цемента допускается использовать более одной капсулы однородно смешанного цемента.

7.2 Чувствительность к окружающему освещению (5.4)

7.2.1 Оборудование

Ксеноновая лампа или источник излучения с эквивалентными ей характеристиками, с преобразующим и ультрафиолетовым светофильтром для преобразования спектра излучения ксенонового или другого аналогичного источника в спектр, близкий к стоматологическому рабочему освещению.

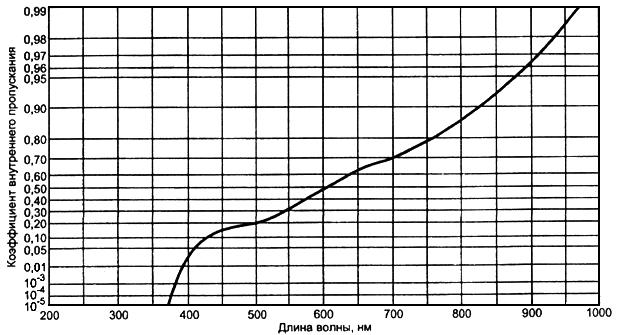

Преобразующий светофильтр, изготовленный из закаленного стекла толщиной 3 мм с коэффициентом внутреннего пропускания, соответствующим представленному на рисунке 1, с допустимым отклонением ±10%.

Рисунок 1 - Коэффициент внутреннего пропускания преобразующего светофильтра для ксенонового источника

Рисунок 1 - Коэффициент внутреннего пропускания преобразующего светофильтра для ксенонового источника

Ультрафиолетовый светофильтр, изготовленный из боросиликатного стекла с коэффициентом внутреннего пропускания менее 1% для светового излучения длиной волны менее 300 нм и более 90% - для светового излучения длиной волны более 370 нм.

Два предметных стекла.

Прибор для измерения освещенности (например люксометр), обеспечивающий измерение освещенности в диапазоне (8000±1000) лк.

Секундомер по ГОСТ 8.423 с точностью измерения ±1 с.

7.2.2 Проведение испытания

Чувствительный элемент люксометра помещают под ксеноновую лампу, укомплектованную светофильтрами, или под осветитель на рабочем месте стоматолога и выбирают условия, при которых освещенность соответствует (8000±1000) лк.

На предметное стекло помещают около 30 мг смешанного цемента и придают ему по возможности сферическую форму, переносят стекло с материалом под осветитель и выдерживают его там в течение 30 с. Затем стекло с образцом убирают из освещаемой зоны и накрывают образец сверху вторым предметным стеклом, слегка сдавливая и сдвигая стекла для получения тонкого слоя материала.

Испытание повторяют три раза.

7.2.3 Обработка результатов

Проводят визуальный осмотр образцов. Если во время облучения слой цемента затвердел, то он выглядит между стеклами неоднородным, с трещинами и воздушными раковинами. Слой цемента сравнивают со слоем цемента, не подвергавшимся облучению.

Цемент считают выдержавшим испытание, если все три образца выглядят однородными, без трещин и воздушных раковин.

7.3 Определение начального времени твердения или рабочего времени при отсутствии активирующего света (только для светоотверждаемых цементов по 5.5)

7.3.1 Оборудование

Индентор массой (400±5) г с цилиндрической иглой на конце и диаметром плоского конца иглы (1,0±0,1) мм. Длина иглы 5 мм; торец иглы должен быть плоским и перпендикулярным к продольной оси иглы.

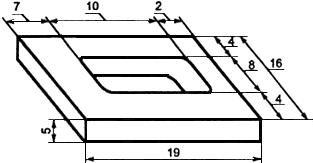

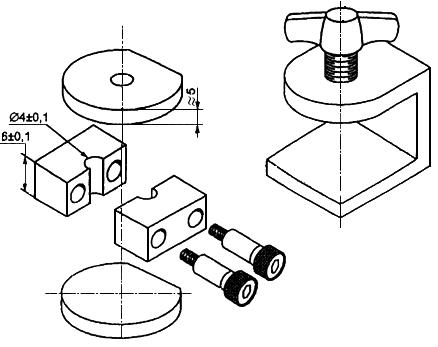

Металлическая форма (рисунок 2).

Рисунок 2 - Форма для приготовления образцов для определения времени твердения

Примечание - Внутренние углы могут быть закруглены. Допуски на размеры ±0,1 мм.

Рисунок 2 - Форма для приготовления образцов для определения времени твердения

Металлический блок размерами не менее (8х75х100) мм, термостатированный при температуре (37±1) °С.

Алюминиевая фольга по ГОСТ 745.

Секундомер по ГОСТ 8.423 с точностью измерения ±1 с.

7.3.2 Проведение испытания

Испытание проводят при температуре (23±1) °С и относительной влажности (90±10)%.

Металлическую форму, термостатированную при (23±1) °С, помещают на алюминиевую фольгу и заполняют ее вровень с верхней поверхностью формы смешанным цементом.

Через 60 с после окончания смешивания заполненную цементом форму вместе с алюминиевой фольгой помещают на металлический блок в термостат при (37±1) °С. Форма и фольга должны хорошо прилегать к блоку.

Через 90 с после окончания смешивания осторожно опускают иглу индентора вертикально на поверхность цемента и оставляют в таком положении на 5 с. Повторяют погружение иглы каждые 30 с. Отмечают время от начала смешивания до момента, когда индентор не сможет погрузиться в образец цемента толщиной 5 мм на глубину не более 0,1 мм от дна образца. Начальное время твердения или рабочее время записывают как время от начала смешивания до момента изменения глубины погружения индентора.

Испытание повторяют три раза.

7.3.3 Обработка результатов

Записывают результаты трех испытаний. Начальное время твердения или рабочее время не должно быть меньше рабочего времени, указанного в инструкции изготовителя.

7.4 Определение времени твердения в отсутствии активирующего света (для светоотверждаемых цементов - по 5.6)

7.4.1 Оборудование

Камера или термостат для поддержания температуры (37±1) °С и относительной влажности не менее 90%.

Индентор массой (400±5) г с иглой диаметром (1,0±0,1) мм с плоским концом. Конец иглы на длине 5 мм должен быть цилиндрическим, торец иглы - плоским и перпендикулярным к продольной оси иглы.

Металлическая форма (рисунок 2).

Металлический блок размерами не менее (8х75х100) мм, термостатированный при температуре (37±1) °С.

Алюминиевая фольга по ГОСТ 745.

Секундомер по ГОСТ 8.423 с точностью измерения ±1 с.

7.4.2 Проведение испытания

Металлическую форму, термостатированную при (23±1) °С, помещают на алюминиевую фольгу и заполняют ее смешанным цементом вровень с верхней поверхностью формы.

Через 60 с после смешивания заполненную цементом форму вместе с алюминиевой фольгой помещают на металлический блок в термостат при (37±1) °С. Форма и фольга должны плотно прилегать к блоку.

Через 60 мин после смешивания осторожно опускают иглу индентора вертикально на поверхность цемента и оставляют в таком положении на 5 с. Наблюдают, оставила ли игла на поверхности цемента заметное углубление. Погружение иглы повторяют через 30 с и сравнивают след, оставленный иглой при погружении, с предыдущим при помощи лупы по ГОСТ 25706 при двухкратном увеличении. След, оставленный иглой при втором погружении, должен быть едва заметен. Отмечают, затвердел ли материал через 60 мин. При необходимости иглу между погружениями очищают.

Испытание повторяют три раза.

7.4.3 Обработка результатов

Записывают результаты трех испытаний. Время твердения трех образцов - не более 60 мин.

Примечание - Цемент следует оберегать от света длиной волны от 400 до 550 нм, для чего испытание проводят в затемненной комнате при освещении с использованием фильтра.

7.5 Глубина отверждения (для светоотверждаемых цементов - по 5.7)

7.5.1 Оборудование

Форма из нержавеющей стали для приготовления образцов в виде цилиндра высотой 6 мм и диаметром 4 мм. Если в инструкции изготовителя указана глубина отверждения более 3 мм, то используют форму, позволяющую приготовить образцы длиной, в два раза превышающей указанную в инструкции глубину отверждения.

Примечание - Для предупреждения прилипания к поверхности формы и облегчения извлечения образца цемента из формы используют смазку, не влияющую на реакцию твердения или отверждения цемента, например 3%-ный раствор полиэфирного воска в гексане.

Две стеклянные пластины.

Лист белой фильтровальной бумаги по ГОСТ 12026.

Полиэфирная или лавсановая пленка по ГОСТ 7730 толщиной (50±30) мкм.

Аппарат для светового отверждения по инструкции изготовителя.

Микрометр по ГОСТ 6507 с точностью измерения ±0,01 мм.

Секундомер по ГОСТ 8.423 с точностью измерения ±1 с.

7.5.2 Проведение испытания

Форму помещают на пленку с предварительно подложенным под нее листом фильтровальной бумаги и заполняют испытуемым цементом, следя за тем, чтобы материал был хорошо уплотнен, без раковин и пузырей. Форму заполняют материалом с небольшим избытком, затем с обеих сторон формы накладывают стекла, сдавливая материал. Со стороны пленки стекло убирают и отверждают цемент через пленку, поднося световод аппарата для светового отверждения до касания с поверхностью пленки. Время светового отверждения должно соответствовать времени, указанному изготовителем для глубины отверждения цемента толщиной слоя не менее 2 мм.

Непосредственно после окончания облучения образец извлекают из формы и пластмассовым шпателем осторожно удаляют неотвержденный слой цемента. Высоту отвержденного цилиндрического образца измеряют микрометром с точностью до ±0,1 мм и записывают как глубину отверждения.

Испытание повторяют три раза.

7.5.3 Обработка результатов

Цемент считают прошедшим испытания, если все три значения высоты отвержденных образцов будут более 2 мм.

Если изготовитель указал иную глубину отверждения, то результаты испытаний для всех трех образцов не должны отличаться от указанного изготовителем более чем на 0,5 мм.

7.6 Определение рентгеноконтрастности (если указано изготовителем, по 5.8)

7.6.1 Оборудование

Рентгеновская установка по ГОСТ 26140.

Рентгеновская пленка стоматологическая окклюзионная по [3] (группа D).

Ступенчатый клин из алюминия с массовой долей алюминия не менее 98% (по массе), содержащий в виде примесей менее 0,1% (по массе) меди, менее 1,0% (по массе) железа. Длина клина 50 мм, ширина 20 мм, толщина клина увеличивается от 0,5 до 5 мм одинаковыми ступенями высотой (0,5±0,01) мм. Клин должен стоять устойчиво.

Форма для изготовления образцов диаметром (15±1) мм и высотой (1±0,1) мм.

Аппарат для светового отверждения стоматологических материалов.

Фотографический денситометр для измерения оптической плотности в диапазоне от 0,5 до 2,5 ед. измерения.

Микрометр по ГОСТ 6507 с точностью измерения ±0,01 мм.

7.6.2 Приготовление образца для испытаний

Форму помещают на покрытую пленкой стеклянную пластинку, заполняют с небольшим избытком цементной массой, приготовленной в соответствии с инструкцией изготовителя. Материал накрывают вторым листом пленки и стеклянной пластинкой и быстро сжимают при помощи зажима для получения образца высотой (1±0,1) мм. Зажим удаляют и отверждают образец цемента при помощи аппарата для светового отверждения через стеклянную пластинку, последовательно облучая каждый участок в течение времени, указанного изготовителем, до тех пор, пока вся поверхность образца не будет облучена. Каждый последующий участок облучают с перекрытием уже облученного участка.

После светового отверждения образец удаляют из формы и микрометром измеряют высоту образца приблизительно в его центре. Для испытаний используют только образцы толщиной (1±0,1) мм.

7.6.3 Проведение испытания

Рентгеновскую пленку помещают на свинцовую пластину толщиной не менее 2 мм. В центральной части пленки помещают образец материала и клин из алюминия. Затем включают рентгеновскую установку и облучают пленку с образцами рентгеновскими лучами на расстоянии 400 мм от анода установки до пленки в течение времени, достаточного для почернения пленки до плотности 1,5-2 ед., определяемой денситометром (обычно достаточным является экспонирование в течение 0,3-0,4 с).

Пленку проявляют и закрепляют.

7.6.4 Обработка результатов

При помощи денситометра сравнивают по плотности степень почернения пленки в месте изображения испытуемого образца и алюминиевого клина. Материал считают прошедшим испытание и рентгеноконтрастным, если плотность почернения пленки в месте изображения испытуемого образца меньше плотности почернения пленки в месте изображения ступеньки алюминиевого клина толщиной 1 мм. Допускается визуальное сравнение степени почернения пленки.

7.7 Визуальное определение цвета и цветостойкости (для цементов для пломбирования и восстановления зубов - по 5.9)

Для определения цвета (соответствия расцветке) три эксперта визуально сравнивают цвет образца отвержденного материала, изготовленного в соответствии с 7.6.2, с эталоном расцветки изготовителя. Если изготовитель материала не представляет эталонную расцветку, проводят сравнение с образцами материала, отобранными из двух других партий. Определение цвета проводят на трех образцах. Сравниваемые образцы (по мнению экспертов) должны иметь одинаковый цвет.

Цветостойкость определяют по ГОСТ Р ИСО 7491.

7.8 Определение цвета и цветостойкости аппаратурным методом (для цементов для пломбирования и восстановления зубов - по 5.9)

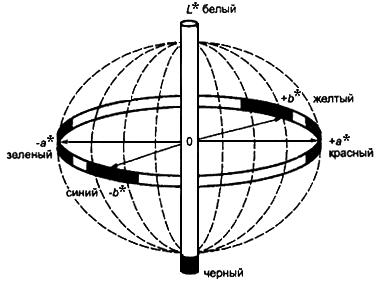

Для определения цвета аппаратурным методом определяют полное отклонение цветовых характеристик образцов цемента в координатах цвета CIELAB*.

________________

* CIELAB - общепринятая система координат для аппаратурного измерения цвета предметов (рисунок 3). Эта система позволяет проводить числовую оценку степени цветового различия окрашенных образцов. CIELAB охватывает по горизонтальной плоскости все цвета, а по вертикальной - изменения степени белизны. Насыщенность каждого цвета возрастает по направлению от бесцветной центральной точки; * определяет зеленый и красный цвет (от 0 к отрицательным значениям возрастает насыщенность зеленого цвета, а от 0 к положительным значениям - красного);

* - синий и желтый; значение координаты

* варьируется от 0 (черный цвет) до 100 (белый цвет).

Рисунок 3 - Международная система CIELAB для аппаратурного измерения цвета

* - определяет зеленый и красный цвет

* - определяет синий и желтый цвет

* - определяет черный (0) и белый (100) цвет

0 - бесцветная точка

Рисунок 3 - Международная система CIELAB для аппаратурного измерения цвета

Определение характеристик цвета в CIELAB основано на измерении спектров отражения испытуемых образцов восстановительных материалов на колориметре типа акустооптического анализатора цвета с программно-математическим обеспечением.

7.8.1 Оборудование

Колориметр или акустооптический анализатор цвета типа "Спектрон" с основными техническими данными:

- спектральный диапазон - 390-760 нм;

- геометрия измерения - 0°-45°.

Результаты измерений выводят на компьютер с программным обеспечением.

Термостат электрический суховоздушный для поддержания температуры (37±1) °С.

Форма для изготовления образца в виде диска диаметром (15±1) мм и толщиной (1±0,1) мм.

Бумага пергаментная по ГОСТ 1341, листы размером (7±2)х(4±2) см.

7.8.2 Приготовление образцов

Готовят по три образца цемента одного цвета не менее чем из двух партий. Подготовка образцов - в соответствии с 7.6.2 с дополнением: поверхность цементной массы накрывают листом пергаментной бумаги.

7.8.3 Проведение испытания

Перед началом испытания подготавливают к работе анализатор цвета и прогревают измерительный комплекс в течение 1 ч. Калибруют анализатор. Образец устанавливают в измерительном окне анализатора на черной подложке и фиксируют его. Включают режим "Снять спектр" и записывают измеренный спектр отражения образца восстановительного материала на черном фоне. Измерения проводят для каждого из трех образцов.

7.8.4 Обработка результатов

Используя программное обеспечение, включают режим "Обработка" и подрежим "Спектр" и определяют усредненный спектр для трех измеренных образцов. Включают режим "Обработка" и подрежим "Цвет" и записывают результаты испытаний в виде числовой характеристики , выражающей разницу в цвете между образцами из разных партий по усредненным спектрам образцов, измеренным на черном фоне. Результат испытания считают положительным, а образцы - одного цвета с едва различимой разницей, если

не более 2,5.

7.9 Определение концентрации кислоторастворимых мышьяка и свинца (по 5.10 и 5.11)

7.9.1 Оборудование и реактивы

7.9.1.1 Оборудование

Камера или термостат для поддержания температуры (37±1) °С и относительной влажности не менее 90%.

Весы аналитические - по ГОСТ 24104 2-го класса с наибольшим пределом взвешивания 200 г.

Агатовая ступка.

Центрифуга со скоростью вращения ротора не менее 4000 об/мин.

7.9.1.2 Реактивы

Все реактивы должны иметь обозначение "чистый для анализа" (ч.д.а) с низкой концентрацией свинца.

Соляная кислота по ГОСТ 3118, концентрированная (плотность 1,18 г/см).

Соляная кислота по ГОСТ 3118, разбавленная, 20% (по объему). Добавляют 20 см концентрированной соляной кислоты к 80 см

воды.

Вода дистиллированная - по ГОСТ 6709.

7.9.2 Приготовление образца

Используя рекомендованное в инструкции изготовителя соотношение порошок/жидкость, смешивают порошок и жидкость для получения 3 г цемента. Помещают смешанный с жидкостью цемент в чистый полиэтиленовый пакет и герметично закрывают. Придают цементной массе в пакете форму тонкого диска, придавливая ее пальцами. Помещают цементный диск в термостат при температуре (37±1) °С на 24 ч. Через 24 ч растирают цемент в тонкий порошок в агатовой ступке пестиком. Навеску цементного порошка массой около 2 г взвешивают с точностью до 0,001 г и переносят в коническую колбу объемом 150 см. Добавляют в нее 50 см

разбавленной соляной кислоты. Закрывают колбу пробкой и несколько раз встряхивают, затем дают отстояться в течение 16 ч.

Затем раствор переливают в пробирку центрифуги и центрифугируют в течение 10 мин. Берут раствор чистой пипеткой и переливают пробу в сосуд для определения кислоторастворимых мышьяка и свинца.

Для определения кислоторастворимых мышьяка и свинца в цинкполикарбоксилатных и стеклополиалкенатных цементах следует брать по 0,5 г материала.

7.9.3 Проведение испытания

Берут аликвотную долю раствора по 7.9.2 и определяют концентрацию кислоторастворимого мышьяка по [2] или другим методом эквивалентной чувствительности.

Затем берут аликвотную долю раствора по 7.9.2 и определяют концентрацию кислоторастворимого свинца, используя атомно-адсорбционный или другой метод эквивалентной чувствительности.

7.9.4 Обработка результатов

Результаты определения концентрации кислоторастворимых мышьяка и свинца выражают в мг/кг. Материал считают выдержавшим испытания, если концентрация в нем кислоторастворимых мышьяка и свинца меньше или равна указанным в 5.10 и 5.11 соответственно.

7.10 Определение толщины пленки (только для цементов для фиксации - по 5.12, таблица 1)

7.10.1 Оборудование

Две круглые или квадратные стеклянные пластины площадью поверхности (200±25) мм и толщиной 5 мм с оптически плоской поверхностью.

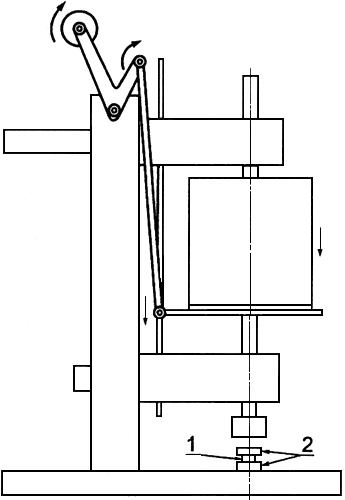

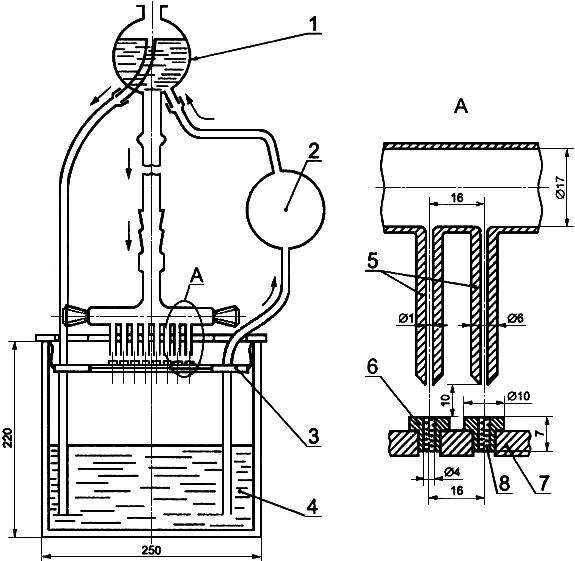

Нагружающее устройство (рисунок 4) или эквивалентное ему, позволяющее прикладывать усилие (150±2) Н строго вертикально к образцу цемента через верхнюю стеклянную пластину. Усилие следует прикладывать плавно, не допуская сдвигающего образец вращательного движения.

Рисунок 4 - Схема нагружающего устройства для определения толщины пленки

1 - образец; 2 - стеклянные пластины

Рисунок 4 - Схема нагружающего устройства для определения толщины пленки

Микрометр по ГОСТ 6507 с точностью измерения ±0,01 мм.

7.10.2 Проведение испытания

Измеряют с точностью до ±1,25 мкм суммарную толщину двух сложенных вместе оптически плоских стеклянных пластин.

Верхнюю пластину снимают, кладут 0,5 см смешанного цемента в центр нижней пластины и помещают пластину с цементом на основание нагрузочного устройства так, чтобы образец цемента располагался по центру приложения нагрузки. Сверху цемент накрывают второй стеклянной пластиной, следя за тем, чтобы цемент попал в ее центр, а положение пластин соответствовало положению начального измерения их толщины. За 10 с до окончания рабочего времени, указанного в инструкции изготовителя, осторожно прикладывают нагрузку (150±2) Н перпендикулярно к центру верхней пластины. Следят за тем, чтобы цемент полностью заполнил пространство между пластинами. Не менее чем через 10 мин после начала приложения нагрузки пластины с цементом удаляют из-под нагружающего устройства и измеряют общую толщину пластин и пленки цемента.

Разницу между толщиной пластин с пленкой цемента и пластин без пленки цемента считают толщиной пленки.

Испытание повторяют пять раз.

7.10.3 Обработка результатов

Материал считают выдержавшим испытание, если толщина четырех из пяти испытанных образцов пленки менее 25 мкм (таблица 1).

Материал считают не прошедшим испытания, если толщина двух образцов пленки будет менее 25 мкм. Если толщина трех образцов пленки менее 25 мкм, то проводят повторные испытания на пяти образцах. Материал считают выдержавшим повторные испытания, если толщина всех пяти образцов будет менее 25 мкм.

7.11 Определение чистого времени твердения (5.12, таблица 1)

7.11.1 Оборудование

Камера или термостат для поддержания температуры (37±1) °С и относительной влажности не менее 90%.

Индентор массой (400±5) г с цилиндрической иглой на конце с плоским концом иглы диаметром (1,0±0,1) мм. Длина иглы должна быть 5 мм, торец иглы должен быть плоским и перпендикулярным к продольной оси иглы.

Металлическая форма (рисунок 2).

Металлический блок размерами не менее 8х75х100 мм, термостатированный при температуре (37±1) °С.

Алюминиевая фольга по ГОСТ 745.

Секундомер по ГОСТ 8.423 с точностью измерения ±1 с.

7.11.2 Проведение испытания

Металлическую форму, термостатированную при (23±1) °С, помещают на алюминиевую фольгу и заполняют ее смешанным цементом вровень с верхней поверхностью формы.

Через 60 с после окончания смешивания форму, заполненную цементом, вместе с алюминиевой фольгой помещают на металлический блок в термостат при (37±1) °С. Форма и фольга должны плотно прилегать к блоку.

Через 90 с после окончания смешивания осторожно опускают иглу индентора вертикально на поверхность цемента и оставляют в таком положении на 5 с. Повторяют погружение иглы каждые 30 с до тех пор, пока на поверхности цемента не исчезнет четкий полный отпечаток в виде круга от плоского конца иглы при рассматривании через лупу по ГОСТ 25706 при двухкратном увеличении. При необходимости между погружениями иглу очищают.

Испытание повторяют, начиная погружение иглы за 30 с до примерного времени отверждения цемента, с интервалом в 10 с. Записывают время испытания от момента окончания смешивания цемента до момента исчезновения отпечатка иглы на поверхности цемента как чистое время твердения. Испытание повторяют три раза.

7.11.3 Обработка результатов

Записывают результаты трех испытаний. Цемент считают выдержавшим испытание, если все три результата попадают в диапазон, установленный в таблице 1 для чистого времени твердения.

7.12 Определение прочности при сжатии (5.12, таблица 1)

7.12.1 Оборудование

Камера или термостат для поддержания температуры (37±1) °С и относительной влажности не менее 30%.

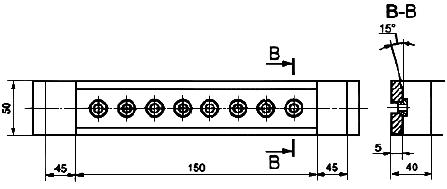

Разъемная форма и пластины с двумя винтами и винтовым зажимом из нержавеющей стали или другого материала, не взаимодействующего с цементом, для приготовления образца в виде цилиндра (рисунок 5).

Рисунок 5 - Форма, винты и зажим для приготовления образцов для испытания прочности на сжатие

Рисунок 5 - Форма, винты и зажим для приготовления образцов для испытания прочности на сжатие

Во избежание адгезии цинкполикарбоксилатных и полиалкенатных цементов к поверхности пластин их покрывают листами целлофана, а внутренние поверхности формы смазывают подходящей смазкой (3%-ным раствором микрокристаллического или парафинового воска в петролейном эфире или густой силиконовой смазкой, или сухой пленочной смазкой из политетрафторэтилена).

Разрывная машина по ГОСТ 28840 или испытательная машина "Инстрон" со скоростью движения траверсы (0,75±0,30) мм/мин или скоростью нагружения (50±16) Н/мин.

Микрометр по ГОСТ 6507 с погрешностью измерений ±0,01 мм.

7.12.2 Приготовление образца

Разъемную форму, пластины и винтовые зажимы предварительно выдерживают в термостате при температуре (23±1) °С. Через 60 с после окончания смешивания форму заполняют цементом, смешанным как указано в инструкции изготовителя. Форму заполняют с небольшим избытком.

Для уплотнения цемента и исключения пустот или пор форму заполняют смешанным цементом большими порциями, уплотняя массу шпателем. После заполнения формы с небольшим избытком ее устанавливают на нижнюю пластину, прикладывая давление.

Излишки цементной массы с верхней стороны формы удаляют и накрывают ее верхней пластиной. Половинки разъемной формы скрепляют винтами, затем форму с пластинами устанавливают в винтовой зажим и зажимают. Не позднее чем через 120 с после окончания смешивания форму с пластинами в винтовом зажиме помещают в термостат.

Через 1 ч после окончания смешивания форму вынимают из зажима, удаляют пластины и зашлифовывают торцы образца до получения гладкой поверхности, расположенной под прямым углом к продольной оси образца. Для этого используют влажную шлифовальную бумагу N 400 с карбидом кремния или абразив другого типа для шлифования (абразив не должен быть более грубым).

Непосредственно после окончания шлифования образец удаляют из формы и визуально проверяют его поверхность на наличие воздушных пузырей и сколов по краям. Все образцы с дефектами бракуют.

Готовят пять образцов.

Непосредственно после приготовления каждого образца опускают его в сосуд с дистиллированной водой и помещают в термостат при температуре (37±1) °С на (23±0,5) ч.

7.12.3 Проведение испытания

Через 24 ч после окончания смешивания каждый образец извлекают из сосуда с дистиллированной водой. Диаметр образца рассчитывают как среднеарифметическое двух измерений, проведенных перпендикулярно к оси образца, с точностью ±0,01 мм. Помещают образец гладким основанием на столик испытательной машины для сжатия и прикладывают к нему сжимающую нагрузку в направлении продольной оси образца.

Записывают значение нагрузки, при которой произошло разрушение образца. Испытывают пять образцов.

7.12.4 Обработка результатов

Прочность материала при сжатии , МПа, вычисляют по формуле

![]() , (1)

, (1)

где - максимальная приложенная нагрузка, Н;

- средний диаметр образца, мм.

Материал считают не выдержавшим испытание, если четыре из пяти полученных значений прочности при сжатии будут ниже значения минимальной прочности, указанной в таблице 1.

Материал считают выдержавшим испытание, если не менее четырех из пяти полученных значений прочности при сжатии будут выше значения минимальной прочности, указанной в таблице 1.

В остальных случаях готовят дополнительно 10 образцов.

Материал считают выдержавшим испытание, если прочность при сжатии не менее 12 из 15 образцов будет выше минимальной прочности, указанной в таблице 1.

7.13 Определение кислотной эрозии струйным методом или методом ударной струи (5.12, таблица 1)

7.13.1 Оборудование и реактивы

7.13.1.1 Оборудование

Установка типа УКЭСМ-1, обеспечивающая постоянное воздействие на поверхность образца цемента ударной струи жидкости (рисунок 6), состоящая из верхнего сосуда, обеспечивающего постоянный напор жидкости в струе и питающего восемь отдельных сопел внутренним диаметром 1 мм, циркуляционного насоса и резервуара объемом не менее 5 дм. Скорость истечения жидкости из каждого сопла должна быть (120±4) см

/мин. Скорость истечения допускается регулировать изменением высоты верхнего сосуда. Установку изготавливают из борсиликатного стекла с резиновыми или пластмассовыми шлангами для подачи жидкости. Струйный узел с соплами - из нержавеющей стали.

Рисунок 6 - Схема установки для определения кислотной эрозии

1 - устройство, обеспечивающее постоянный напор жидкости; 2 - циркуляционный насос; 3 - лоток; 4 - испытательный раствор; 5 - сопла; 6 - форма для образца; 7 - обойма; 8 - образец

Рисунок 6 - Схема установки для определения кислотной эрозии

Формы из нержавеющей стали (рисунок 7) для образцов цемента, помещенные в обойму и держатель, укрепленный на опорной рамке, которую закрепляют в резервуаре так, чтобы каждый образец находился на расстоянии (10±0,2) мм от выходного отверстия соответствующего сопла и струя жидкости из сопла была направлена точно в центр верхней поверхности каждого образца.

Рисунок 7 - Формы из нержавеющей стали для образцов цемента в обойме

Рисунок 7 - Формы из нержавеющей стали для образцов цемента в обойме

Две металлические пластины для формы.

Винтовой зажим для формы.

Микрометрический глубиномер по ГОСТ 7470 с иглой, имеющей на конце плоский торец диаметром 1 мм, с погрешностью измерения ±0,01 мм.

Камера или термостат для поддержания температуры (37±1) °С, рН-метр или иономер с преобразователем с пределами измерения от минус 1 до плюс 19 рН и погрешностью измерения ±0,04 рН.

Часы с погрешностью измерения ±1 мин.

7.13.1.2 Реактивы

Молочная кислота, раствор концентрации (20±1) ммоль/дм.

Дистиллированная вода по ГОСТ 6709.

Соляная кислота по ГОСТ 3118, раствор концентрации 1 моль/дм.

Гидроксид натрия по ГОСТ 4328, раствор концентрации 1 моль/дм.

Раствор молочной кислоты объемом 5 дм, готовят не позднее чем за 18 ч до проведения испытания (чтобы прошел гидролиз лактана). Непосредственно перед началом испытания проверяют рН раствора 2,7±0,02 и, при необходимости, корректируют рН растворами гидроксида натрия или соляной кислоты.

7.13.2 Приготовление образцов

Смешивают цемент, как указано в инструкции изготовителя, заполняют форму (рисунок 7) с небольшим избытком. Форму закрывают сверху и снизу металлическими пластинами, помещают в зажим и зажимают винтами. Форму с образцом в зажиме переносят на 1 ч в термостат. Затем удаляют из зажима, снимают пластины и обрабатывают торцевые поверхности образца. Обработанный образец помещают в емкость с увлажненной фильтровальной бумагой, емкость герметично закрывают воздухонепроницаемой крышкой и помещают в термостат на (23±0,5) ч для кондиционирования.

Готовят четыре образца.

7.13.3 Проведение испытания

Непосредственно после окончания кондиционирования образцов измеряют их толщину микрометрическим глубиномером в пяти разных точках на поверхности каждого образца. Определяют начальную толщину каждого образца как среднеарифметическое пяти измерений. В верхний сосуд установки заливают 5 дм

раствора молочной кислоты. Через 24 ч после начала смешивания включают циркуляционный насос установки. Температуру (23±1) °С циркулирующей жидкости поддерживают в процессе всего испытания. Образцы в форме помещают в обойму и держатель струйного узла, обеспечивающего размещение каждого образца строго вертикально под соплом на расстоянии (10±0,2) мм. Включают часы и продолжают испытание в течение времени, необходимого, чтобы эрозия поверхности образцов достигла диапазона 0,02-1,5 мм. Затем часы выключают и определяют время эрозии от начала испытания до данного момента с точностью ±0,1 ч.

Толщину образцов после эрозии измеряют как начальную толщину.

7.13.4 Обработка результатов испытания

Скорость эрозии , мм/ч, вычисляют по формуле:

![]() , (2)

, (2)

где - начальная толщина образца, мм;

- толщина образца после эрозии, мм;

- время эрозии, ч.

Цемент считают выдержавшим испытание, если скорость эрозии не менее трех из четырех испытанных образцов будет ниже скорости кислотной эрозии, указанной в таблице 1 для данного класса цемента.

Цемент считают не выдержавшим испытание, если скорость эрозии трех (четырех) испытанных образцов выше скорости кислотной эрозии, указанной в таблице 1 для данного класса цемента. Если скорость кислотной эрозии двух испытанных образцов ниже указанной в таблице 1, то испытание повторяют на четырех дополнительных образцах. Цемент считают выдержавшим испытание, если скорость кислотной эрозии всех четырех дополнительных образцов ниже скорости кислотной эрозии для данного класса и типа материала.

Примечание - Время эрозии, необходимое для проведения испытания, зависит от типа цемента. Например, для цинкполикарбоксилатных цементов - 2 ч, для восстановительных стеклополиалкенатных цементов - не менее 24 ч.

7.14 Определение непрозрачности (только для цементов для пломбирования или восстановления зубов)

7.14.1 Оборудование

Камера или термостат для поддержания температуры (37±1) °С и относительной влажности 30%.

Опаловые стекла со значениями , равными 0,35 и 0,90.

Примечание - Контрастное отношение выражает отношение коэффициента отражения дневного света образцом цемента толщиной 1 мм на черной подложке к коэффициенту отражения того же образца на белой подложке с собственным коэффициентом отражения 70% относительно коэффициента отражения оксида магния (MgO).

Листы белого водостойкого материала из полиэтилена или ацетилцеллюлозы размером приблизительно (110х40) мм, размеченные по всей длине черными полосами шириной 2 мм, на расстоянии 3 мм друг от друга.

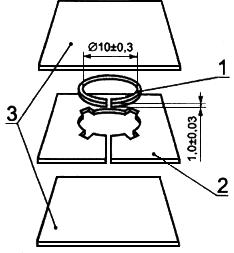

Форма в виде расщепленного кольца из латуни или нержавеющей стали, закрепляемая в оправке (рисунок 8).

Рисунок 8 - Форма для приготовления образцов для испытания на непрозрачность

1 - разъемное кольцо; 2 - удерживающая пластина; 3 - покровные пластины

Рисунок 8 - Форма для приготовления образцов для испытания на непрозрачность

Винтовые зажимы.

7.14.2 Приготовление образца

Лист полиэтилена или ацетилцеллюлозы помещают на нижнюю металлическую покровную пластину (рисунок 8), сверху ставят расщепленное кольцо, вставленное в оправку, заполняют кольцо светлым цементом, смешанным как указано в инструкции изготовителя, накрывают сверху вторым листом и покровной металлической пластиной, сдавливают пластины и зажимают винтовым зажимом.

Через 120 с после окончания смешивания форму с пластинами в зажиме помещают в термостат.

Через 1 ч извлекают пластины и листы из зажима и осторожно отделяют образец от кольца. Погружают образец в сосуд с дистиллированной водой и помещают в термостат при температуре (37±1) °С на семь дней.

7.14.3 Проведение испытания

Сравнивают непрозрачность образца с непрозрачностью стандартных опаловых стекол, поместив образец и стекла на белый лист с черными полосами. Сравнение проводят через тонкий слой дистиллированной воды, покрывающий испытуемый образец цемента и стандартные стекла.

Цемент считают выдержавшим испытание, если при визуальном сравнении непрозрачность цемента находится между непрозрачностью двух стандартных стекол или равна одному из них.

Для определения непрозрачности допускается использовать фотометрический аппарат для измерения коэффициента отражения с точностью ±0,02%. Для проведения испытания испытуемый образец помещают на белую подложку с коэффициентом отражения 70% и определяют коэффициент отражения образца при освещении его источником света от аппарата. Затем образец переносят на черную подложку, освещают тем же источником света и определяют коэффициент отражения образца на черной подложке

. Непрозрачность

для образца цемента в виде диска толщиной 1 мм рассчитывают по формуле:

![]() . (3)

. (3)

Для определения непрозрачности допускается использовать колориметр или акустооптический анализатор цвета типа "Спектрон" по 7.7.1, позволяющие устанавливать коэффициент прозрачности восстановительных материалов. Коэффициент прозрачности восстановительных материалов определяют сравнением спектров отражения в диапазоне длин волн 400-700 нм для образцов из испытуемых материалов на белом и черном фоне. Коэффициент прозрачности выражает отношение интегралов указанных выше спектров, в процентах. Непрозрачность цементов рассчитывают по формуле:

![]() , (4)

, (4)

где - коэффициент прозрачности, %.

7.15 Определение прочности при изгибе (для светоотверждаемых цементов)

7.15.1 Оборудование

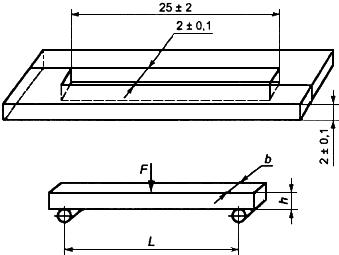

Форма из нержавеющей стали или фторопласта для приготовления образца размером (25±2х2±0,1х2±0,1) мм (рисунок 9). Для формы из нержавеющей стали применяют смазку (7.5.1).

Рисунок 9 - Форма для образцов и схема нагружения образца по типу трехточечного изгиба

,

,

,

- no 7.15.4

Рисунок 9 - Форма для образцов и схема нагружения образца по типу трехточечного изгиба

Два покровных стекла площадью, достаточной для накрытия формы.

Две пластины из нержавеющей стали площадью, достаточной для накрытия формы.

Маленький зажим.

Полиэфирная или лавсановая пленка по ГОСТ 7730.

Камера или термостат для поддержания температуры (37±1) °С.

Аппарат для светового отверждения, рекомендуемый в инструкции изготовителя.

Микрометр по ГОСТ 6507 с точностью измерения ±0,01 мм.

Разрывная машина по ГОСТ 28840 или испытательная машина "Инстрон" с постоянной скоростью движения траверсы (0,75±0,25) мм/мин или со скоростью нагружения (50±16) Н/мин.

Устройство для испытания на изгиб, состоящее из двух стержней диаметром 2 мм, закрепленных на расстоянии , равном 20 мм между центрами, третий стержень устанавливают на подвижной траверсе испытательной машины параллельно первым двум и строго посередине между ними. Таким образом, устройство, состоящее из трех стержней, обеспечивает нагружение образца по типу трехточечного изгиба (рисунок 9).

7.15.2 Приготовление образца

Одну из металлических пластин покрывают полиэфирной пленкой и устанавливают на ней форму для приготовления образца. Смешивают цемент, как указано в инструкции изготовителя, и сразу же помещают его в форму. Сверху на цементную массу помещают вторую полиэфирную пленку и накрывают ее покровным стеклом. С помощью зажима сдавливают цементную массу для удаления излишков материала из формы. После заполнения формы, убедившись, что поверхность образца не содержит пустот и раковин, приступают к отверждению облучением поверхности образца светом от аппарата для светового отверждения. Конец световода подносят вплотную к центру поверхности образца, закрытой стеклом или полиэфирной (лавсановой) пленкой, и облучают в течение времени, указанного в инструкции изготовителя. Затем передвигают конец световода на соседний к центру участок, перекрывая облученный участок, и облучают в течение указанного в инструкции времени. Облучение продолжают до тех пор, пока вся поверхность образца не будет полностью отверждена светом.

Примечание - Перекрытие облученного участка поверхности должно составлять не более половины поверхности участка, облученного ранее.

Облучение повторяют с противоположной стороны образца.

Форму с образцом на 15 мин помещают в сосуд с водой и в термостат при температуре 37 °С. Затем образец удаляют из формы (пометив сторону образца, которую облучали в первую очередь) и выдерживают его в дистиллированной воде в течение (24±1) ч при (37±1) °С.

Готовят пять образцов.

7.15.3 Проведение испытания

Через (24±1) ч после начала облучения микрометром измеряют размеры образца с точностью ±0,01 мм. Вставляют образец в устройство испытательной машины, располагая его так, чтобы поверхность, которую отверждали вначале, была обращена в сторону, противоположную приложению нагрузки. Через (24±1) ч после начала облучения и через 10 с после удаления образца из бани термостата начинают нагружение образца со скоростью движения траверсы (0,75±0,25) мм/мин до разрушения образца.

7.15.4 Обработка результатов

Прочность при изгибе , МПа, вычисляют по формуле:

![]() , (5)

, (5)

где - нагрузка при разрушении образца, Н;

- расстояние между опорами с точностью до 0,01 мм;

- ширина образца, измеренная непосредственно перед началом испытания, мм;

- высота образца, измеренная непосредственно перед началом испытания, мм.

Приложение А (справочное). Библиография

ПРИЛОЖЕНИЕ А

(справочное)

| [1] | ИСО 7405-77 Материалы стоматологические. Биологическая оценка |

| [2] | ИСО 2590-73 Общий метод для определения мышьяка. Фотометрический метод с диэтилтиокарбаматом серебра |

| [3] | ИСО 3665-76 Фотография. Стоматологическая рентгеновская пленка. Спецификация |