ГОСТ Р 51705.1-2001

Группа Т59

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Системы качества

УПРАВЛЕНИЕ КАЧЕСТВОМ ПИЩЕВЫХ ПРОДУКТОВ НА ОСНОВЕ ПРИНЦИПОВ ХАССП

Общие требования

Quality systems. HACCP principles for food products quality management. General requirements

ОКС 03.120.10

ОКСТУ 0025

Дата введения 2001-07-01

Предисловие

1 РАЗРАБОТАН Всероссийским научно-исследовательским институтом сертификации (ВНИИС)

ВНЕСЕН Управлением продукции сельскохозяйственного производства пищевой, легкой и химической промышленности Госстандарта России

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 23 января 2001 г. N 31-ст

3 Настоящий стандарт разработан с учетом директивы Совета Европейского Сообщества 93/43 от 14.06.1993 г. "О гигиене пищевых продуктов"

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Май 2009 г.

1 Область применения

1 Область применения

Настоящий стандарт устанавливает основные требования к системе управления качеством и безопасностью пищевых продуктов на основе принципов ХАССП или в английской транскрипции НАССР - Hazard analysis and critical control points (Анализ рисков и критические контрольные точки), изложенных в директиве Совета Европейского сообщества 93/43.

2 Определения

В настоящем стандарте использованы следующие термины с соответствующими определениями:

2.1 ХАССП (анализ рисков и критические контрольные точки): Концепция, предусматривающая систематическую идентификацию, оценку и управление опасными факторами, существенно влияющими на безопасность продукции.

2.2 система ХАССП: Совокупность организационной структуры, документов, производственных процессов и ресурсов, необходимых для реализации ХАССП.

2.3 группа ХАССП: Группа специалистов (с квалификацией в разных областях), которая разрабатывает, внедряет и поддерживает в рабочем состоянии систему ХАССП.

2.4 опасность: Потенциальный источник вреда здоровью человека.

2.5 опасный фактор: Вид опасности с конкретными признаками.

2.6 риск: Сочетание вероятности реализации опасного фактора и степени тяжести его последствий.

2.7 допустимый риск: Риск, приемлемый для потребителя.

2.8 недопустимый риск: Риск, превышающий уровень допустимого риска.

2.9 безопасность: Отсутствие недопустимого риска.

2.10 анализ риска: Процедура использования доступной информации для выявления опасных факторов и оценки риска.

2.11 предупреждающее действие: Действие, предпринятое для устранения причины потенциального несоответствия или другой потенциально нежелательной ситуации и направленное на устранение риска или снижение его до допустимого уровня.

2.12 корректирующее действие: Действие, предпринятое для устранения причины выявленного несоответствия или другой нежелательной ситуации и направленное на устранение риска или снижение его до допустимого уровня.

2.13 управление риском: Процедура выработки и реализации предупреждающих и корректирующих действий.

2.14 критическая контрольная точка: Место проведения контроля для идентификации опасного фактора и (или) управления риском.

2.15 применение по назначению: Использование продукции (изделия) в соответствии с требованиями технических условий, инструкцией и информацией поставщика.

2.16 применение не по назначению: Использование продукции (изделия) в условиях или для целей, не предусмотренных поставщиком, обусловленное привычным поведением пользователя.

2.17 предельное значение: Критерий, разделяющий допустимые и недопустимые значения контролируемой величины.

2.18 мониторинг: Проведение запланированных наблюдений или измерений параметров в критических контрольных точках с целью своевременного обнаружения их выхода за предельные значения и получения необходимой информации для выработки предупреждающих действий.

2.19 система мониторинга: Совокупность процедур, процессов и ресурсов, необходимых для проведения мониторинга.

2.20 проверка (аудит): Систематическая и объективная деятельность по оценке выполнения установленных требований, проводимая лицом (экспертом) или группой лиц (экспертов), независимых в принятии решений.

2.21 внутренняя проверка: Проверка, проводимая персоналом организации, в которой осуществляется проверка.

3 Принципы разработки системы ХАССП

Система ХАССП должна разрабатываться с учетом семи основных принципов:

1 - идентификация потенциального риска или рисков (опасных факторов), которые сопряжены с производством продуктов питания, начиная с получения сырья (разведения или выращивания) до конечного потребления, включая все стадии жизненного цикла продукции (обработку, переработку, хранение и реализацию) с целью выявления условий возникновения потенциального риска (рисков) и установления необходимых мер для их контроля;

2 - выявление критических контрольных точек в производстве для устранения (минимизации) риска или возможности его появления, при этом рассматриваемые операции производства пищевых продуктов могут охватывать поставку сырья, подбор ингредиентов, переработку, хранение, транспортирование, складирование и реализацию;

3 - в документах системы ХАССП или технологических инструкциях следует установить и соблюдать предельные значения параметров для подтверждения того, что критическая контрольная точка находится под контролем;

4 - разработка системы мониторинга, позволяющая обеспечить контроль критических контрольных точек на основе планируемых мер или наблюдений;

5 - разработка корректирующих действий и применение их в случае отрицательных результатов мониторинга;

6 - разработка процедур проверки, которые должны регулярно проводиться для обеспечения эффективности функционирования системы ХАССП;

7 - документирование всех процедур системы, форм и способов регистрации данных, относящихся к системе ХАССП.

4 Общие требования

4.1 Организация работ

4.1.1 В соответствии с действующим законодательством персональную ответственность за безопасность выпускаемой продукции несет руководство организации.

4.1.2 Руководство организации должно определить и документировать политику относительно безопасности выпускаемой продукции и обеспечить ее осуществление и поддержку на всех уровнях.

Политика в области безопасности должна быть практически применимой и реализуемой, соответствовать требованиям органов государственного контроля и надзора и ожиданиям потребителей.

4.1.3 Руководство организации должно определить область распространения системы ХАССП применительно к определенным видам (группам) или наименованиям выпускаемой продукции и этапам жизненного цикла, к которым относятся производство, хранение, транспортирование, оптовая и розничная продажа и потребление, включая сферу общественного питания.

4.1.4 Руководство организации должно подобрать и назначить группу ХАССП, которая несет ответственность за разработку, внедрение и поддержание системы ХАССП в рабочем состоянии.

4.1.4.1 Члены группы ХАССП в совокупности должны обладать достаточными знаниями и опытом в области технологии управления качеством, обслуживания оборудования и контрольно-измерительных приборов, а также в части нормативных и технических документов на продукцию.

4.1.4.2 В составе группы ХАССП должны быть координатор и технический секретарь, а также, при необходимости, консультанты соответствующей области компетентности.

4.1.4.3 Координатор выполняет следующие функции:

- формирует состав рабочей группы в соответствии с областью разработки;

- вносит изменения в состав рабочей группы в случае необходимости;

- координирует работу группы;

- обеспечивает выполнение согласованного плана;

- распределяет работу и обязанности;

- обеспечивает охват всей области разработки;

- предоставляет свободное выражение мнений каждому члену группы;

- делает все возможное, чтобы избежать трений или конфликтов между членами группы и их подразделениями;

- доводит до исполнителей решения группы;

- представляет группу в руководстве организации.

4.1.4.4 В обязанности технического секретаря входит:

- организация заседаний группы;

- регистрация членов группы на заседаниях;

- ведение протоколов решений, принятых рабочей группой.

4.1.4.5 Руководство организации должно определить и своевременно предоставить группе ХАССП необходимые ресурсы, в том числе:

- время и место для заседаний, анализа, самообучения и подготовки документов системы;

- средства на первоначальное обучение членов группы;

- необходимую документацию;

- доступ к источникам информации;

- программное обеспечение работ;

- вычислительную и организационную технику.

4.2 Исходная информация для разработки системы ХАССП

4.2.1 Информация о продукции

Для каждого вида (группы) продукции должны быть указаны:

- наименования и обозначения нормативных документов и технических условий;

- наименование и обозначение основного сырья, пищевых добавок и упаковки, их происхождение, а также обозначения нормативных документов и технических условий, по которым они выпускаются;

- требования безопасности (указанные в нормативной документации) и признаки идентификации выпускаемой продукции;

- условия хранения и сроки годности;

- известные и потенциально возможные случаи использования продукции не по назначению, а при необходимости - рекомендации по применению и ограничения в применении продукции, в том числе по отдельным группам потребителей (дети, беременные женщины, больные диабетом и т.п.) с указанием соответствующей информации в сопроводительной документации;

- возможность возникновения опасности в случае объективно прогнозируемого применения не по назначению.

4.2.2 Информация о производстве

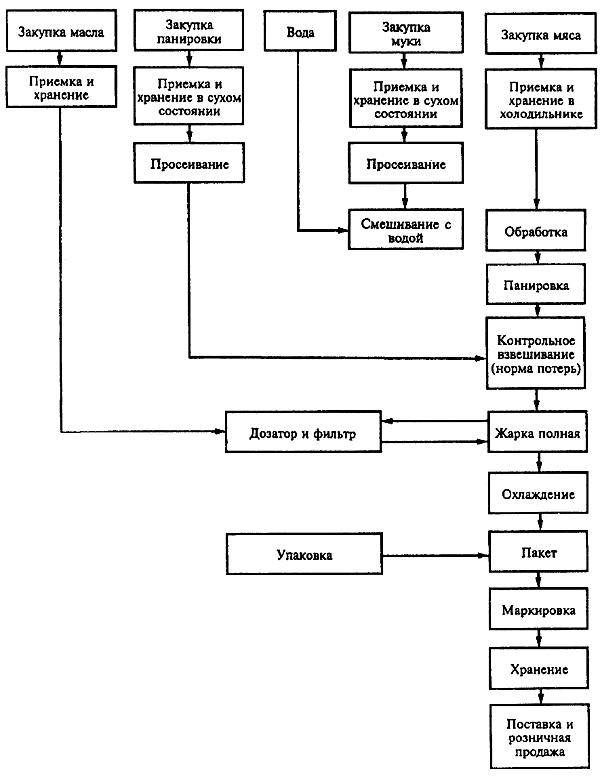

4.2.2.1 Группа ХАССП должна составить блок-схемы производственных процессов (приложение А) и, при необходимости, планы производственных помещений.

4.2.2.2 На блок-схемах, планах или в приложениях к ним должны быть приведены следующие сведения:

- контролируемые параметры технологического процесса, периодичность и объем контроля (схемы производственного контроля);

- инструкции о процедурах уборки, дезинфекции и дезаэрации, а также гигиене персонала, согласованные с органами Минздрава России;

- техническое обслуживание и мойка оборудования и инвентаря;

- петли возврата, доработки и переработки продукции;

- пункты санитарной обработки, расположение туалетов, умывальников, хозяйственно-бытовых зон;

- пункты возможных загрязнений от сырья, смазочных материалов, хладагентов, поддонов, персонала;

- система вентиляции и др.

4.2.3 Проверка информации

Описание продукции и производства должны быть проверены группой ХАССП на соответствие реальной ситуации. Эта проверка должна производиться периодически и ее результаты должны документироваться.

4.3 Опасные факторы и предупреждающие действия

4.3.1 Виды опасностей

Группа ХАССП должна выявить и оценить все виды опасностей, включая биологические (микробиологические), химические и физические, и выявить все возможные опасные факторы, которые могут присутствовать в производственных процессах.

Опасные факторы, приведенные для групп пищевой продукции в Санитарных правилах и нормах, следует включать в перечень учитываемых факторов в первую очередь и без изменения.

4.3.2 Анализ рисков

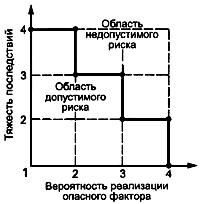

По каждому потенциальному фактору проводят анализ риска с учетом вероятности появления фактора и значимости его последствий и составляют перечень факторов, по которым риск превышает допустимый уровень. Если информация о приемлемом риске отсутствует, группа ХАССП устанавливает его экспертным путем. В приложении Б приведен метод анализа рисков по диаграмме.

Следует учитывать опасные факторы, присутствующие в продукции, а также исходящие от оборудования, окружающей среды, персонала и т.д.

4.3.3 Предупреждающие действия

Группа ХАССП должна определить и документировать предупреждающие действия, которые устраняют риски или снижают их до допустимого уровня.

К предупреждающим действиям относят:

- контроль параметров технологического процесса производства;

- термическую обработку;

- применение консервантов;

- использование металлодетектора;

- периодический контроль концентрации вредных веществ;

- мойку и дезинфекцию оборудования, инвентаря, рук и обуви и др.

Перечень предупреждающих действий следует представлять в виде таблицы.

| Наименование операции | Учитываемый опасный фактор | Контролируемые признаки | Предупреждающие действия |

| 1 | 2 | 3 | 4 |

| | | | |

В графе 3 следует также указывать контролируемые на данной операции признаки риска или контролируемые параметры для идентификации опасного фактора.

4.4 Критические контрольные точки

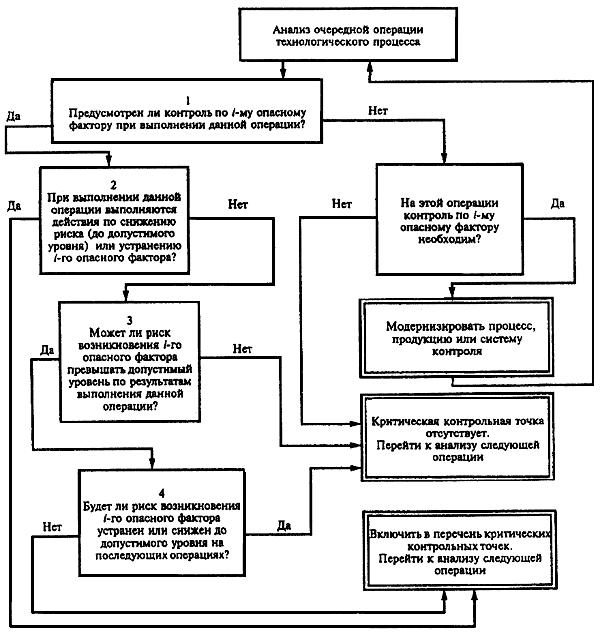

4.4.1 Критические контрольные точки определяют, проводя анализ отдельно по каждому учитываемому опасному фактору и рассматривая последовательно все операции, включенные в блок-схему производственного процесса (4.2.2). При этом используют таблицу, составленную по 4.3.3.

4.4.2 Необходимым условием критической контрольной точки является наличие на рассматриваемой операции контроля признаков риска (идентификации опасного фактора и (или) предупреждающих (управляющих) воздействий, устраняющих риск или снижающих его до допустимого уровня).

Алгоритм определения критических контрольных точек методом "Дерева принятия решений" приведен в приложении В.

4.4.3 С целью сокращения количества критических контрольных точек без ущерба для обеспечения безопасности к ним не следует относить точки, для которых выполняются условия 4.4.3.1 или 4.4.3.2.

4.4.3.1 Предупреждающие воздействия, которые осуществляются систематически в плановом порядке и регламентированы в Санитарных правилах и нормах, в системе технического обслуживания и ремонта оборудования, в процедурах системы качества и других системах менеджмента предприятия.

4.4.3.2 Выполнение предупреждающих воздействий, не относящихся к контрольным точкам, оценивается группой ХАССП согласно 4.3.3 и периодически проверяется при проведении внутренних проверок по 4.8.

4.4.4 Результаты анализа опасных факторов и выявления критических контрольных точек должны быть обоснованы и документированы.

4.5 Критические пределы

4.5.1 Для критических контрольных точек следует установить:

- критерии идентификации - для опасных факторов;

- критерии допустимого (недопустимого) риска - для контроля признаков риска;

- допустимые пределы - для применяемых предупреждающих воздействий.

4.5.2 Критерии и допустимые пределы, именуемые далее как "критические пределы", должны быть заданы с учетом всех погрешностей, в том числе измерения.

4.5.3 При оценивании качественных признаков визуальным наблюдением целесообразно использовать образцы-эталоны.

4.5.4 Критические пределы следует заносить в рабочий лист ХАССП, форма которого представлена в приложении Г.

4.6 Система мониторинга

4.6.1 Для каждой критической точки должна быть разработана система мониторинга для проведения в плановом порядке наблюдений и измерений, необходимых для своевременного обнаружения нарушений критических пределов и реализации соответствующих предупредительных или корректирующих воздействий (наладок процесса).

4.6.2 Периодичность процедур мониторинга должна обеспечивать отсутствие недопустимого риска.

4.6.3 Все регистрируемые данные и документы, связанные с мониторингом критических контрольных точек, должны быть подписаны исполнителями и занесены в рабочие листы ХАССП.

4.7 Корректирующие действия

4.7.1 Для каждой критической контрольной точки должны быть составлены и документированы корректирующие действия, предпринимаемые в случае нарушения критических пределов.

4.7.2 К корректирующим действиям относят:

- поверку средств измерений;

- наладку оборудования;

- изоляцию несоответствующей продукции;

- переработку несоответствующей продукции;

- утилизацию несоответствующей продукции и т.п.

4.7.3 Корректирующие действия по возможности должны быть составлены заранее, но в отдельных случаях могут быть разработаны оперативно после нарушения критического предела. Полномочия лиц, ответственных за корректирующие действия, должны быть установлены заранее.

4.7.4 В случае попадания опасной продукции на реализацию должна быть составлена документально оформленная процедура ее отзыва.

4.7.5 Планируемые корректирующие действия должны быть занесены в рабочие листы ХАССП (приложение Г).

4.8 Внутренние проверки

4.8.1 Внутренние проверки ХАССП должны проводиться непосредственно после внедрения системы ХАССП и затем с установленной периодичностью не реже одного раза в год или во внеплановом порядке при выявлении новых неучтенных опасных факторов и рисков.

4.8.2 Программа проверки должна включать в себя:

- анализ зарегистрированных рекламаций, претензий, жалоб и происшествий, связанных с нарушением безопасности продукции;

- оценку соответствия фактически выполняемых процедур документам системы ХАССП;

- проверку выполнения предупреждающих действий;

- анализ результатов мониторинга критических контрольных точек и проведенных корректирующих действий;

- оценку эффективности системы ХАССП и составление рекомендаций по ее улучшению;

- актуализацию документов.

4.8.3 Программу проверки разрабатывает группа ХАССП, а отчет о проверке утверждает руководитель организации.

4.9 Документация

4.9.1 Документация программы ХАССП должна включать:

- политику в области безопасности выпускаемой продукции;

- приказ о создании и составе группы ХАССП;

- информацию о продукции;

- информацию о производстве;

- отчеты группы ХАССП с обоснованием выбора потенциально опасных факторов, результатами анализа рисков и выбора критических контрольных точек и определения критических пределов;

- рабочие листы ХАССП;

- процедуры мониторинга;

- процедуры проведения корректирующих действий;

- программу внутренней проверки системы ХАССП;

- перечень регистрационно-учетной документации.

4.9.2 Перечень регистрационно-учетной документации может быть составлен по форме, приведенной в приложении Д, утвержден руководством организации и содержит документы, отражающие функционирование системы ХАССП, в которых приведены:

- данные мониторинга;

- отклонения и корректирующие воздействия;

- рекламации, претензии, жалобы и происшествия, связанные с нарушением требований безопасности продукции;

- отчеты внутренних проверок.

4.9.3 Если на предприятии отсутствует общая процедура, должна быть составлена процедура по утверждению, публикации и передаче другим лицам и организациям, пересмотру, регистрации и кодированию документов системы ХАССП.

ПРИЛОЖЕНИЕ А (рекомендуемое).Пример построения блок-схемы производственного процесса

ПРИЛОЖЕНИЕ А

(рекомендуемое)

А.1 На рисунке А.1 приведена блок-схема производства полуфабриката - готового к употреблению после разогрева панированного мяса.

Рисунок А.1 блок-схема производства полуфабриката

Рисунок А.1

ПРИЛОЖЕНИЕ Б (рекомендуемое). Анализ рисков по диаграмме

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Б.1 Экспертным методом с учетом всех доступных источников информации и практического опыта члены группы ХАССП оценивают вероятность реализации опасного фактора исходя из четырех возможных вариантов оценки: практически равна нулю, незначительная, значительная и высокая.

Б.2 Экспертным путем оценивают также тяжесть последствий от реализации опасного фактора исходя из четырех возможных вариантов оценки: легкое, средней тяжести, тяжелое, критическое.

Б.3 Строят границу допустимого риска на качественной диаграмме с координатами вероятность реализации опасного фактора - тяжесть последствий, как указано на рисунке Б.1.

Если точка лежит на границе или выше границы, фактор учитывают, если ниже - не учитывают.

Рисунок Б.1 - Диаграмма анализа рисков

Рисунок Б.1 - Диаграмма анализа рисков

ПРИЛОЖЕНИЕ В (рекомендуемое). Метод "Дерева принятия решений" для определения критических контрольных точек

ПРИЛОЖЕНИЕ В

(рекомендуемое)

На рисунке В.1 приведен алгоритм метода.

Рисунок В.1. Алгоритм метода

Рисунок В.1

ПРИЛОЖЕНИЕ Г (справочное).Форма рабочего листа ХАССП

ПРИЛОЖЕНИЕ Г

(справочное)

| Наименование продукта ____________ Наименование технологического |

| Наименование операции | Опасный | Номер критической контрольной точки | Контролируемый параметр и его предельные значения | Процедура мониторинга | Контролирующие действия | Регистрационно- учетный документ |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

ПРИЛОЖЕНИЕ Д (справочное). Форма перечня регистрационно-учетной документации

ПРИЛОЖЕНИЕ Д

(справочное)

| Номер п/п (код) | Наименование | Ответственное лицо, | Срок хранения |

| 1 | 2 | 3 | 4 |

| | |

__________________________________________________________________________

УДК 001.4:658.562.014:006.354 ОКС 03.120.10 Т59 ОКСТУ 0025

Ключевые слова: ХАССП, критическая контрольная точка, риск, анализ риска, опасный фактор, корректирующие и предупреждающие действия.

__________________________________________________________________________