ГОСТ Р 51685-2000

Группа В42

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

РЕЛЬСЫ ЖЕЛЕЗНОДОРОЖНЫЕ

Общие технические условия

Railway rails. General specifications

ОКС 45.080

ОКП 09 2100

Дата введения 2001-07-01

Предисловие

1 РАЗРАБОТАН Государственным унитарным предприятием "Всероссийский научно-исследовательский институт железнодорожного транспорта МПС РФ", Государственным научным центром Российской Федерации ОАО "Уральский институт металлов", ОАО "Нижнетагильский металлургический комбинат", ОАО "Кузнецкий металлургический комбинат"

ВНЕСЕН Техническим комитетом по стандартизации ТК 367 "Чугун, прокат и металлоизделия"

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 18 декабря 2000 г. N 378-ст

3 ВВЕДЕН ВПЕРВЫЕ

ВНЕСЕНА поправка, опубликованная в ИУС N 9, 2001 г.

Поправка внесена юридическим бюро "Кодекс".

ВНЕСЕНЫ: Изменение N 1, утвержденное и введенное в действие Приказом Федерального агентства по техническому регулированию и метрологии от 19.04.2005 N 90-ст с 01.10.2005, Изменение N 2, утвержденное и введенное в действие с01.11.2010 Приказом Росстандарта от 12.10.2010 N 296-ст

Изменения N 1, 2 внесены изготовителем базы данных по тексту ИУС N 7, 2005 год, ИУС N 12, 2010 год

1 Область применения

1 Область применения

Настоящий стандарт распространяется на железнодорожные рельсы, предназначенные для звеньевого и бесстыкового пути железных дорог и для производства стрелочных переводов.

Выполнение требований, установленных в пунктах 5.6 (подпункты 5.6.1-5.6.3); 5.7; 6.2-6.8; 6.10-6.12 настоящего стандарта, обеспечивает соблюдение требований безопасности, установленных нормативно-правовыми актами Российской Федерации в сфере технического регулирования на железнодорожном транспорте.

(Измененная редакция, Изм. N 1, 2).

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 8233-56 Сталь. Эталоны микроструктуры

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10243-75 Сталь. Метод испытаний и оценки макроструктуры

ГОСТ 17745-90 Стали и сплавы. Методы определения газов

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 22536.12-88 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 26877-91 Металлопродукция. Методы измерения отклонений формы

ГОСТ 28033-89 Сталь. Метод рентгенофлюоресцентного анализа

ГОСТ 30415-96 Сталь. Неразрушающий контроль механических свойств и микроструктуры металлопродукции магнитным методом

ГОСТ Р 8.563-96 Государственная система обеспечения единства измерений. Методики выполнения измерений

ГОСТ Р 50542-93 Изделия из черных металлов для верхнего строения рельсовых путей. Термины и определения

(Измененная редакция, Изм. N 2).

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 плавка: Объем стали, выплавляемой единовременно в сталеплавильном агрегате (мартеновской печи, кислородном конвертере или электропечи). При выплавке стали в печах большой емкости и ее разливке в два или более ковшей, каждый ковш считают самостоятельной плавкой. Отдельные ковши одной плавки называются смежными плавками.

3.2 серия плавок: Ряд плавок стали одной марки, разливаемых непрерывно через один промежуточный ковш способом "плавка на плавку".

3.3 партия: Рельсы одного типа, одной или нескольких плавок, одного режима термической обработки (для термоупрочненных рельсов), одновременно предъявляемые к приемке в количестве не более 100 шт.

3.4 контрольный рельс: Рельс, отбираемый для приемосдаточных испытаний. Контрольными являются рельсы, прокатанные из слитков, соответствующие подусадочной (головной) и донной части слитков, и рельсы, прокатанные из непрерывно-литых заготовок, соответствующие началу и концу разливки одной или серии плавок. Обозначение и маркировка контрольных рельсов по 6.19.2.2.

Остальные термины, применяемые в настоящем стандарте, и их определения установлены ГОСТ Р 50542.

4 Классификация

4.1 Рельсы подразделяют:

по типам:

Р50,

Р65,

Р65К (для наружных нитей кривых участков пути),

Р75;

по категориям качества:

В - рельсы термоупрочненные высшего качества,

T1, T2 - рельсы термоупрочненные,

Н - рельсы нетермоупрочненные;

по наличию болтовых отверстий:

с отверстиями на обоих концах,

без отверстий;

по способу выплавки стали:

М - из мартеновской стали,

К - из конвертерной стали,

Э - из электростали;

по виду исходных заготовок:

из слитков,

из непрерывно-литых заготовок (НЛЗ);

по способу противофлокенной обработки:

из вакуумированной стали,

прошедшие контролируемое охлаждение,

прошедшие изотермическую выдержку.

5 Конструкция и размеры

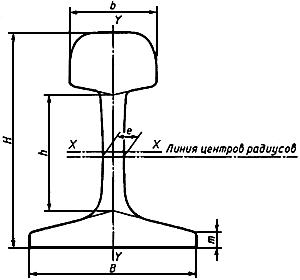

5.1 Форма и основные (контролируемые) размеры поперечного сечения рельсов должны соответствовать приведенным на рисунке 1 и в таблице 1. Допускаемые отклонения контролируемых размеров и формы поперечного сечения рельсов должны соответствовать значениям, указанным в таблице 2.

Рисунок 1 - Основные размеры поперечного сечения рельса

Рисунок 1 - Основные размеры поперечного сечения рельса

Таблица 1

| В миллиметрах | ||||

| Наименование размера поперечного сечения | Значение размера для типа рельса | |||

| Р50 | Р65 | Р65К | Р75 | |

| Высота рельса | 152 | 180 | 181 | 192 |

| Высота шейки | 83 | 105 | 105 | 104,4 |

| Ширина головки | 72 | 75 | 75 | 75 |

| Ширина подошвы | 132 | 150 | 150 | 150 |

| Толщина шейки | 16 | 18 | 18 | 20 |

| Высота пера | 10,5 | 11,2 | 11,2 | 13,5 |

Таблица 2

| В миллиметрах | ||||||

| Наименование показателя | Допускаемое отклонение размера и формы поперечного сечения для типа и категории рельса | |||||

| Р50 | Р65, Р75 | Р65К | ||||

| В | T1, T2, H | В | T1, T2, H | В | T1, T2, H | |

| Ширина головки | ±0,4 | ±0,5 | ±0,4 | ±0,5 | ±0,4 | ±0,5 |

| Ширина подошвы | ±0,8 | ±1,0 | ±0,8 | +1,0 | ±0,8 | +1,0 |

| Толщина шейки | ±0,4 | +0,8 | ±0,4 | +0,8 | ±0,4 | +0,8 |

| Высота рельса | +0,6 | +0,8 | ±0,6 | ±0,8 | ±0,6 | +1,3 |

| Высота пера | ±0,5 | +1,0 | ±0,5 | +1,0 | ±0,5 | ±1,0 |

| Высота шейки рельса | +0,3 | +0,3 | ||||

| Отклонение формы поверхности катания головки от номинальной (по оси симметрии) | ±0,3 | ±0,5 | ±0,3 | ±0,5 | Не нормируется | |

| Выпуклость подошвы (равномерная) | 0,3 | 0,5 | 0,3 | 0,5 | 0,3 | 0,5 |

| Вогнутость подошвы | Не допускается | |||||

| Отклонение профиля от симметричности (асимметричность) | ±1,0 | ±1,2 | ±1,0 | ±1,3 | ±1,0 | ±1,3 |

Размеры рельсов, используемые для построения прокатных калибров и не контролируемые на готовых рельсах, установлены в приложении А.

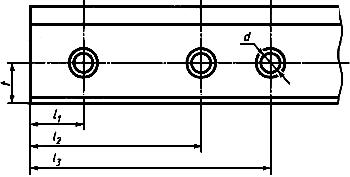

5.2 Расположение, количество и диаметр болтовых отверстий в шейке на концах рельсов должны соответствовать приведенным на рисунке 2 и в таблице 3.

По согласованию сторон рельсы могут быть изготовлены с другим расположением, количеством и диаметром болтовых отверстий.

Рисунок 2 - Расположение болтовых отверстий

Рисунок 2 - Расположение болтовых отверстий

Таблица 3

| Размеры в миллиметрах | |||||||

| Тип рельса | Значение размера | Допускаемое отклонение для рельса категории | |||||

| | | | | | В | Т1, Т2, Н | |

| Р50 | 34 | 68,5 | 66 | 216 | 356 | ±0,8 | ±1,0 |

| Р65, Р65К | 36 | 78,5 | 96 | 316 | 446 | ||

| Р75 | 36 | 80,4 | 96 | 316 | 446 | ||

| Примечание - Размер | |||||||

5.3 Болтовые отверстия должны быть перпендикулярны к вертикальной продольной плоскости рельса.

На кромках болтовых отверстий должна быть фаска шириной от 1,5 до 3,0 мм под углом около 45°.

5.4 Длина и допускаемые отклонения длины рельсов должны соответствовать приведенным в таблице 4.

Таблица 4

| Длина рельса, м | Допускаемое отклонение длины рельса, мм, для категории | Наличие болтовых отверстий | |||

| В | T1 | T2 | H | ||

| 25,00 | ±10 | ±20 | Без отверстий | ||

| 25,00 | ±4 | ±9 | ±15 | ±6 | С отверстиями |

| 24,92 | | | | ||

| 24,84 | | | |||

| 12,52 | ±7 | ±10 | |||

| 12,50 | | | | | |

| 12,46 | | | | ||

| 12,42 | | | | | |

| 12,38 | | | | | |

| Примечание - Длина рельсов установлена для условий измерения на приемочном стеллаже предприятия-изготовителя. | |||||

По согласованию сторон рельсы изготовляют другой длины.

5.5 Косина торцов не должна быть более, мм:

0,5 - для рельсов категории В;

1,0 - для рельсов категорий T1, T2 и H.

5.6 Прямолинейность рельсов

5.6.1 Стрела прогиба рельсов в горизонтальной и вертикальной плоскостях при равномерной кривизне по всей длине не должна превышать:

1/2500 длины рельса категории В;

1/2200 длины рельса категорий T1, T2 и H.

5.6.2 Отклонения рельсов от прямолинейности по поверхности катания головки в вертикальной плоскости и по боковой грани головки в горизонтальной плоскости на базовой длине 1,5 м при измерении по хорде не должны соответственно превышать, мм:

0,3 и 0,5 - для рельса категории В;

0,6 и 0,8 - для рельса категорий T1, T2 и Н.

5.6.3 Отклонения концов рельсов от прямолинейности в вертикальной и горизонтальной плоскостях на базовой длине 1,5 м не должны превышать значений, указанных в таблице 5.

Таблица 5

| Направление отклонения (метод измерения) | Отклонение от прямолинейности рельса, мм, не более, для категории | |||

| В | T1 | T2 | H | |

| Вверх (по хорде) | 0,5 | 0,7 | 0,8 | 0,8 |

| Вниз (по касательной) | Не допускается | 0,2 | 0,2 | 0,2 |

| По горизонтали (по хорде) | 0,5 | 0,5 | 1,0 | 0,5 |

5.7 Скручивание рельсов не должно превышать:

1/25000 длины рельса категории В;

1/10000 длины рельса категорий T1, T2 и H.

5.8 Расчетные параметры конструкции рельсов приведены в приложении Б.

5.9 Схема и примеры условного обозначения рельсов:

| Рельс Х - | Х - | Х - | Х - | Х - | Х … | ||||||||

| | | | | | | | Обозначение настоящего стандарта | ||||||

| | | | | | | | Наличие болтовых отверстий | ||||||

| | | Длина рельса | |||||||||||

| | Марка стали | ||||||||||||

| | Категория качества | ||||||||||||

| Тип рельса | |||||||||||||

Примеры условного обозначения рельсов:

типа Р65, категории Т1 из стали марки М76Т, длиной 25 м с тремя болтовыми отверстиями на обоих концах рельса:

Рельс Р65-Т1-М76Т-25-3/2 ГОСТ Р 51685-2000

типа Р75, категории Т2, из стали марки Э76Ф, длиной 25 м с двумя болтовыми отверстиями на одном конце рельса:

Рельс Р75-Т2-Э76Ф-25-2/1 ГОСТ Р 51685-2000

типа Р65, категории Н, из стали марки М76, длиной 12,5 м, без болтовых отверстий:

Рельс Р65-Н-М76-12,5-0 ГОСТ Р 51685-2000

типа Р65, категории В, из стали марки К78ХСФ длиной 25 м, с тремя болтовыми отверстиями на одном конце рельса:

Рельс Р65-В-К78ХСФ-25-3/1 ГОСТ Р 51685-2000

6 Технические требования

6.1 Рельсы изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

6.2 Рельсы изготовляют из спокойной стали мартеновского, конверторного или электропечного производства, подвергнутой внепечной обработке и вакуумированию.

Химический состав стали, определяемый по ковшевой пробе, должен соответствовать указанному в таблице 6.

Таблица 6 - Химический состав стали

| Тип рельса | Марка стали | Массовая доля элементов, % | ||||||||

| Углерод | Марганец | Кремний | Ванадий | Титан | Хром | Фосфор | Сера | Алюминий | ||

| не более | ||||||||||

| Р50, Р65, Р75 | К78ХСФ Э78ХСФ | 0,74-0,82 | 0,75-1,15 | 0,40-0,80 | 0,05-0,15 | - | 0,40-0,60 | 0,025 | 0,025 | 0,005 |

| М76Ф | 0,71-0,82 | 0,25-0,60 | 0,03-0,15 | - | 0,035 | 0,040 | 0,020 | |||

| К76Ф | 0,025 | 0,025 | ||||||||

| Э76Ф | 0,025 | 0,025 | ||||||||

| М76Т | - | 0,007-0,025 | 0,035 | 0,040 | ||||||

| К76Т | 0,025 | 0,025 | ||||||||

| Э76Т | 0,025 | 0,025 | ||||||||

| М76 | | | - | | 0,035 | 0,040 | 0,025 | |||

| | К76 | | | | 0,025 | 0,025 | | |||

| | Э76 | | | | | | 0,025 | 0,025 | | |

| Р65К | К86Ф Э86Ф | 0,83-0,90 | | | 0,03-0,15 | | Не более 0,30 | 0,025 | 0,025 | 0,010 |

| Примечания | ||||||||||

(Измененная редакция, Изм. N 1, 2).

6.3 В готовых рельсах допускаются отклонения по массовой доле элементов от норм, указанных в таблице 6, %:

| углерода | ±0,02 | |||

| марганца | ±0,05 | |||

| кремния | ±0,02 | |||

| фосфора | +0,005 | |||

| серы | +0,005 | |||

| алюминия | +0,005 | |||

| ванадия | +0,02 | |||

| титана | +0,005 | |||

| хрома | ±0,005. | |||

6.4 Массовая доля кислорода не должна превышать:

0,002% (20 ppm) - в рельсах категории В;

0,004% (40 ppm) - в рельсах категорий T1, T2 и Н из конвертерной и электростали.

Примечание - Норма массовой доли кислорода для рельсов категорий T1, T2 и Н факультативна.

6.5 В рельсах категории В не допускаются неметаллические включения в виде вытянутых вдоль направления прокатки строчек глинозема и нитридов титана, а также глинозема, сцементированного силикатами. В рельсах категорий T1, T2 и Н длина строчек указанных включений не должна превышать 0,5 мм.

Длина строчек хрупкоразрушенных сложных окислов (алюминатов, силикатов, шпинелей и других) не должна превышать, мм:

0,5 - для рельсов категории В;

2,0 - для рельсов категории Т1 из конвертерной и электростали;

4,0 - для рельсов категории Т1 из мартеновской стали;

8,0 - для рельсов категорий Т2 и Н.

(Измененная редакция, Изм. N 1).

6.6 Технология производства должна обеспечивать отсутствие флокенов в рельсах.

При массовой доле водорода в жидкой стали в промежуточном ковше:

- до 0,00020% (2,0 ppm) включительно допускается не проводить противофлокенную обработку заготовок и рельсов;

- свыше 0,00020% (2,0 ppm) до 0,00025% (2,5 ppm) включительно проведение противофлокенной обработки заготовок или рельсов обязательно;

- свыше 0,00025% (2,5 ppm) сталь не назначают для производства рельсов.

(Измененная редакция, Изм. N 2).

6.7 В рельсах не допускаются расслоения (остатки усадочной раковины и подусадочной рыхлости), внутренние трещины, пятнистая ликвация, темные и светлые корочки, инородные металлические и шлаковые включения.

Место расположения, размер и характер других дефектов макроструктуры должны соответствовать нормам, установленным шкалами макроструктуры рельсов, согласованным с потребителем.

6.8 В термоупрочненных рельсах не допускаются внутренние дефекты, выявляемые при ультразвуковом контроле, превышающие размеры, эквивалентные согласованным с МПС РФ.

6.9 Общая вытяжка при прокатке рельсов должна быть не менее:

35 - при прокатке из слитков;

9,6 - при прокатке из непрерывно-литых заготовок.

Примечание - При прокатке рельсов типа Р75 из непрерывно-литых заготовок общая вытяжка должна быть не менее 7,6.

6.10 Поверхность рельса должна быть без раскатанных загрязнений, трещин, рванин, скворечников, плен, закатов, раковин от окалины, рябизны, подрезов и вмятин, поперечных рисок и царапин.

Вид и максимальное значение параметров допускаемых дефектов поверхности в зависимости от места их расположения и категории рельса приведены в таблице 7.

Таблица 7

| | | Место расположения дефекта и категория рельса | |||||

| Вид дефекта | Наименование параметра дефекта | Поверхность катания | Средняя треть основания подошвы | Остальные элементы профиля | |||

| В | T1, T2, H | В | T1, T2, H | В | T1, T2, H | ||

| Раскатанные пузыри, волосовины, морщины | Глубина, мм | 0,4 | 1,0 | 0,3 | 0,5 | 1,0 | |

| Длина, м | 0,5 | 1,0 | 0,5 | 1,0 | 0,5 | 1,0 | |