ГОСТ Р 51078-97

(ИСО 11199-1-96)

Группа Р23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ХОДУНКИ

Технические требования и методы испытаний

Walking frames. Technical requirements and test methods

ОКС 11.180

ОКСТУ 9403

Дата введения 1998-01-01

Предисловие

1 РАЗРАБОТАН Всероссийским научно-исследовательским институтом стандартизации (ВНИИстандарт) Госстандарта России и государственным научно-производственным предприятием (ГНПП) "Медоборудование" по федеральной комплексной программе "Социальная поддержка инвалидов", утвержденной Постановлением Правительства Российской Федерации от 16 января 1995 г. N 59

ВНЕСЕН Техническим комитетом по стандартизации ТК 381 "Технические средства для инвалидов"

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 24 июля 1997 г. N 260

3 Настоящий стандарт представляет собой аутентичный текст международного стандарта ИСО 11199-1-96 "Технические средства для облегчения ходьбы, управляемые обеими руками. Технические требования и методы испытаний. Часть 1. Ходунки", за исключением разделов 1 и 2 и пунктов 4.1.4, 4.5 и 5.1

4 ВВЕДЕН ВПЕРВЫЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на ходунки, облегчающие самостоятельное передвижение пользователя массой не менее 50 кг внутри и вне помещений (далее - ходунки).

Ходунки относятся к группе 12 06 03 в соответствии с ГОСТ Р 51079. Климатические исполнения ходунков - У 1, У 1.1, УХЛ по 4.2 ГОСТ 15150, но для применения при температуре в диапазоне значений от плюс 40 до минус 40 °С (для исполнений У 1 и У 1.1).

Все требования стандарта подлежат проверке при сертификации в законодательно регулируемой сфере.

2 НОРМАТИВНЫЕ ССЫЛКИ

ГОСТ 9.032-74 ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.301-86 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302-88 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.303-84 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 177-88 Водорода перекись. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 7502-89* Рулетки измерительные металлические. Технические условия

________________

* На территории Российской Федерации действует ГОСТ 7502-98, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 14193-78 Монохлорамин ХБ технический. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 25644-88* Средства моющие синтетические порошкообразные. Общие технические требования

________________

* На территории Российской Федерации действует ГОСТ 25644-96, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 29329-92* Весы для статического взвешивания. Общие технические требования

_________________

* На территории Российской Федерации действует ГОСТ Р 53228-2008, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ Р 51079-97* Технические средства реабилитации людей с ограничениями жизнедеятельности. Классификация

________________

* На территории Российской Федерации действует ГОСТ Р 51079-2006, здесь и далее по тексту. - Примечание изготовителя базы данных.

3 ОПРЕДЕЛЕНИЯ

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 Ходунок - вспомогательное техническое средство, предназначенное для облегчения ходьбы, с четырьмя опорами и двумя рукоятками, управляемое обеими руками пользователя, возможно в комбинации с верхней частью тела.

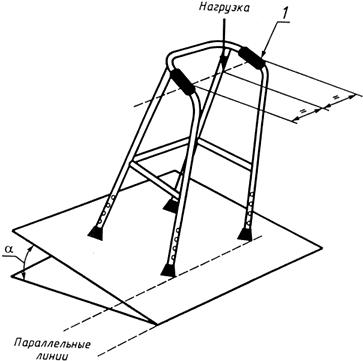

3.2 Высота ходунка - расстояние от задней контрольной точки рукоятки до пола (рисунки 1, 2).

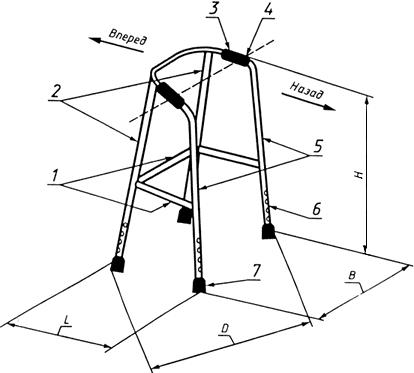

Рисунок 1 - Общий вид ходунка

- длина ходунка;

- диаметр поворота ходунка;

- ширина ходунка;

- высота ходунка; 1 - связующие элементы; 2 - передние опоры; 3 - рукоятка; 4 - задняя контрольная точка рукоятки; 5 - задние опоры; 6 - механизм регулирования высоты; 7- наконечники

Рисунок 1 - Общий вид ходунка

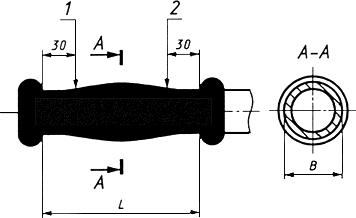

Рисунок 2 - Размеры рукоятки

- длина;

- ширина; 1 - задняя контрольная точка рукоятки; 2 - передняя контрольная точка рукоятки

Рисунок 2 - Размеры рукоятки

3.3 Максимальная ширина ходунка - максимальное расстояние между задними опорами ходунка при его максимально высоком положении, измеренное по горизонтали перпендикулярно к направлению движения (рисунок 1).

3.4 Максимальная длина ходунка - максимальное расстояние между передней и задней опорами ходунка при его максимально высоком положении, измеренное по горизонтали в направлении движения (рисунок 1).

3.5 Диаметр поворота ходунка - диаметр наибольшей окружности, описываемой ходунком при его максимально высоком положении и повороте на 360 ° относительно собственной центральной вертикальной оси.

3.6 Статическая устойчивость ходунка - угол наклона плоскости, при котором происходит подъем какой-либо опоры ходунка над плоскостью.

4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.1 Общие положения

4.1.1 Ходунки должны соответствовать требованиям настоящего стандарта и технических условий на ходунки конкретных видов.

4.1.2 Конструкция ходунка должна обеспечивать удобство пользования им и свободу действий пользователя, плавность перемещения и отсутствие дребезжания ходунка в процессе эксплуатации, а также ремонтопригодность, включая взаимозаменяемость отдельных деталей, при необходимости их замены, без применения специальных инструментов и приспособлений.

Шаг возвратно-поступательного движения ходунка при его перемещении (возвратно-поступательном движении) должен составлять не менее 90% максимальной ширины ходунка.

4.1.3 По соотношению высоты ходунка и роста пользователя установлено шесть типоразмеров ходунков (таблица 1).

Таблица 1

В миллиметрах

Типоразмер ходунка* | Рост пользователя | Высота ходунка | |

минимальная | максимальная | ||

1 | 900 | 350 | 550 |

2 | 1100 | 450 | 650 |

3 | 1300 | 550 | 750 |

4 | 1550 | 650 | 850 |

5 | 1800 | 750 | 950 |

6 | 2050 | 850 | 1100 |

________________ | |||

4.1.4 Ходунки климатических исполнений У 1, У 1.1 по ГОСТ 15150 не должны обнаруживать какой-либо остаточной деформации, могущей ухудшить их эксплуатационные свойства, а также не должны иметь трещин, отслоений покрытий и других дефектов внешнего вида при воздействии температуры воздуха в диапазоне значений от плюс 40 до минус 40 °С и при резком изменении температуры воздуха в диапазоне значений от плюс 20 до минус 40 °С в течение 15 мин.

Ходунки климатического исполнения УХЛ 4.2 по ГОСТ 15150 эксплуатируют при температуре в пределах значений от плюс 35 до плюс 10 °С.

4.1.5 Максимальная ширина ходунка, предназначенного для жилых помещений, - не более 650 мм, что позволяет свободно проходить в дверной проем.

4.2 Требования к рукоятке (ручке)

4.2.1 Рукоятки (ручки) ходунка должны быть изготовлены из неабсорбирующего материала, обладающего низкой теплопроводностью, и иметь такую форму, которая обеспечивает прочность их захвата (отсутствие скольжения рук при захвате), а также легкость чистки и санитарной обработки.

При применении регулируемых (поворотных) рукояток необходимо обеспечить их надежную фиксацию в рабочем положении.

4.2.2 Ширина рукояток - от 20 до 50 мм.

Примечание - Настоящее требование не распространяется на специальные (анатомические) рукоятки.

4.3 Требования к опорам и наконечникам

4.3.1 Опоры ходунка должны иметь наконечники такой конструкции, которая обеспечивает надежное их удержание на опорах. Не допускается протыкание наконечников опорой при правильной эксплуатации ходунка.

4.3.2 Конструкция наконечников должна обеспечивать легкость их замены и исключать создание эффекта "присоски" при прикосновении к поверхности, по которой происходит движение ходунка.

4.3.3 Наконечник должен быть изготовлен из упругого, прочного материала, имеющего высокий коэффициент трения, однако цвет поверхности, по которой происходит движение ходунка, не должен изменяться.

4.4 Требования к устройствам регулирования высоты и складывания

4.4.1 Устройство регулирования высоты должно иметь отчетливые отметки с указанием максимально допустимого удлинения.

4.4.2 Устройства регулирования высоты и складывания ходунка не должны иметь свободного хода при нагрузках, значения которых указаны в 5.2.3. Регулировать высоту и складывать ходунок пользователь должен без применения специальных инструментов.

4.4.3 В складывающемся ходунке необходимо обеспечить его надежную фиксацию в рабочем положении.

4.4.4 Световозвращающее устройство (в случае его применения) устанавливают вертикально под прямым углом к линии движения ходунка в нижней его части на высоте 300 мм от поверхности, по которой происходит движение ходунка.

4.5 Требования к материалам

4.5.1 Материалы, из которых изготовлен ходунок, касающиеся тела пользователя, должны быть разрешены к применению Минздравом России.

4.5.2 Материалы, применяемые для изготовления ходунка, не должны содержать ядовитых (токсичных) компонентов, а также воздействовать на цвет поверхности (пола, одежды, кожи пользователя), с которой контактируют те или иные детали ходунка.

4.5.3 Материалы, применяемые для изготовления ходунка, не должны обесцвечиваться в процессе его нормальной эксплуатации.

4.5.4 Поверхности всех деталей ходунка не должны иметь заусенцев, задиров, острых кромок или выступов, способных повредить одежду или причинить дискомфорт пользователю, а также не должны иметь трещин, отслоений покрытий и других дефектов внешнего вида.

4.5.5 Металлические детали ходунка должны быть изготовлены из коррозионно-стойких материалов или должны быть защищены от коррозии покрытиями по ГОСТ 9.301.

4.5.6 Металлические и неметаллические неорганические покрытия должны соответствовать ГОСТ 9.303.

4.5.7 Ходунки должны быть устойчивы к дезинфекции 3%-м раствором перекиси водорода по ГОСТ 177 с добавлением 0,5%-го моющего средства по ГОСТ 25644 либо 1%-м раствором монохлорамина ХБ по ГОСТ 14193.

4.5.8 При транспортировании и хранении ходунки должны быть устойчивы к воздействию климатических факторов по ГОСТ 15150 для условий хранения 5.

4.6 Требования механической прочности

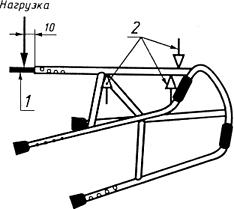

4.6.1 Не должно быть обнаружено какой-либо остаточной деформации, могущей ухудшить эксплуатационные свойства ходунка, устройств его регулирования и складывания при нагрузках, значения которых указаны в 5.2.3 и 5.3.2, а направление действия - на рисунке 3.

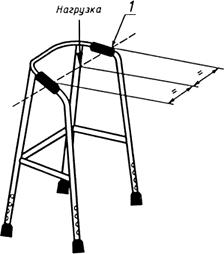

Рисунок 3 - Направление действия нагрузок

1 - задняя контрольная точка рукоятки

Рисунок 3

4.6.2 Не должно быть обнаружено остаточной деформации (искривления) опор ходунка, превышающей 15 мм, при нагрузках, значения которых указаны в 5.4.3.

4.7 Требования статической устойчивости

4.7.1 При нагружении рукояток усилием, значение которого составляет 250 Н±2%, ходунок должен иметь статическую устойчивость в продольном направлении движения вперед (рисунок 4) не менее 10°, назад (рисунок 5) - не менее 7° и статическую боковую устойчивость (рисунок 6) - не менее 4°.

Рисунок 4 - Статическая устойчивость ходунка в продольном направлении движения вперед

- угол наклона плоскости; 1 - передняя контрольная точка рукоятки

Рисунок 4

Рисунок 5 - Статическая устойчивость ходунка в продольном направлении движения назад

- угол наклона плоскости; 1 - задняя контрольная точка рукоятки

Рисунок 5

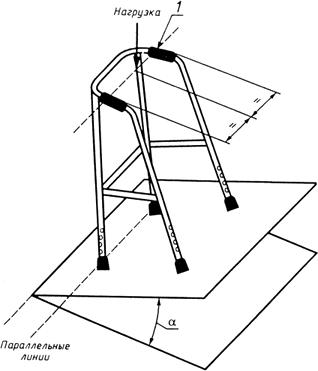

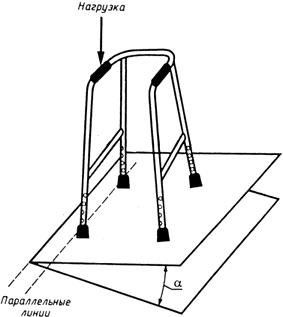

Рисунок 6 - Статическая боковая устойчивость ходунка

- угол наклона плоскости

Рисунок 6

5 МЕТОДЫ ИСПЫТАНИЙ

5.1 Общие положения

5.1.1 Условия испытаний должны соответствовать нормальным климатическим условиям испытаний по ГОСТ 15150, кроме специальных условий, установленных техническими условиями на ходунки конкретных видов.

5.1.2 Все испытания (за исключением испытаний в специальных условиях, установленных техническими условиями на ходунки конкретных видов) проводят при максимальной высоте ходунка.

Регулируемые рукоятки должны быть установлены под максимальным углом относительно линии движения ходунка в соответствии с требованиями, установленными техническими условиями на ходунки конкретных видов.

Когда продольная ось рукоятки (ручки) и линия движения ходунка вперед параллельны, угол является нулевым.

При проведении испытаний все углы фиксируют.

5.1.3 При приемо-сдаточных испытаниях ходунки подвергают выборочному контролю в объеме не менее двух штук от партии, из которых один ходунок подвергают испытаниям на усталостную прочность и статическую устойчивость, а другой - испытаниям на статическую прочность ходунка и опор, а также на стойкость к климатическим воздействиям.

Примечание - Партией считают количество ходунков, предъявленных для контроля по одному сопроводительному документу.

5.1.4 Перед проведением испытаний каждый ходунок подвергают внешнему осмотру. Все дефекты (трещины, дефекты покрытий и т.п.) регистрируют.

5.1.5 Основные (линейные) размеры ходунка проверяют металлической линейкой длиной 500 или 1000 мм по ГОСТ 427 или рулеткой по ГОСТ 7502 класса точности 2, пределом измерений не менее 2 м, а также штангенциркулем по ГОСТ 166.

5.1.6 Массу ходунка проверяют взвешиванием на весах с наибольшим пределом взвешивания 200 кг, ценой деления 0,1 кг, обычного класса точности по ГОСТ 29329.

5.1.7 Проверку усилий проводят динамометром по ГОСТ 13837 или другим измерительным прибором с погрешностью измерений, значение которой составляет ±2% предельного значения измеряемого усилия.

5.1.8 Проверка металлических и неметаллических неорганических покрытий - по ГОСТ 9.302.

5.1.9 Проверку лакокрасочных покрытий проводят по ГОСТ 9.032 (в части внешнего вида) по образцам, утвержденным в установленном порядке.

5.1.10 Устойчивость ходунка к дезинфекции проверяют протиранием ходунка отжатым тампоном, предварительно смоченным в указанном в 4.5.7 растворе. После пяти циклов испытаний не должно появиться нарушений покрытий (изменения цвета, отслоений и т.п.). За цикл принимают двукратную протирку ходунка с выдержкой в течение 15 мин после каждой обработки.

5.1.11 Стойкость ходунка к воздействию климатических факторов проверяют по ГОСТ 15150: на тепло- и холодоустойчивость - в камере холода и тепла; на влагоустойчивость - в камере влажности. После испытаний ходунки должны соответствовать требованиям 4.1.4.

5.2 Испытания на усталостную прочность

5.2.1 Для проверки усталостной прочности ходунок устанавливают на горизонтальной неподвижной поверхности.

Высота ходунка и положение рукояток должны соответствовать 5.1.2.

5.2.2 Усталостную прочность ходунка проверяют путем приложения вертикально направленной нагрузки, как показано на рисунке 3.

Линия нагрузки должна проходить через середину линии, соединяющей задние контрольные точки рукояток.

5.2.3 Значение прилагаемой циклической нагрузки частотой, не превышающей 1 Гц, для ходунков, рассчитанных на пользователя массой 100 кг, должно составлять 800 Н±2%, а для ходунков, рассчитанных на пользователя массой, отличной от 100 кг, значение нагрузки должно составлять (8,0) Н, но не менее 400 Н±2%, где

- максимальная масса пользователя, кг.

Число циклов - не менее 200000.

5.3 Проверка статической прочности ходунка

5.3.1 Статическую прочность ходунка проверяют путем приложения вертикально направленной нагрузки, как показано на рисунке 3.

5.3.2 Значение прилагаемой нагрузки для ходунков, рассчитанных на пользователя массой 100 кг, должно составлять не менее 1500 Н±2%, а для ходунков, рассчитанных на пользователя массой, отличной от 100 кг, значение нагрузки должно составлять (15) Н, но не менее чем 750 Н±2%, где

- максимальная масса пользователя, кг.

Значение нагрузки постепенно увеличивают до максимального значения в течение 5 с и выдерживают ходунок под этой нагрузкой в течение не менее 5 с.

5.4 Проверка статической прочности опор ходунка

5.4.1 Статическую прочность опор ходунка проверяют путем поочередного приложения к каждой из опор ходунка нагрузки под прямым углом в точке, отстоящей на 10 мм от нижнего конца опоры (рисунок 7).

Рисунок 7 - Проверка статической прочности опор ходунка

1 - заглушка; 2 - упоры

Рисунок 7

5.4.2 Для проведения испытания необходимо снять с опоры наконечник и вставить в нижнюю часть опоры плотно прилегающую заглушку на глубину не более 100 мм. Заглушка должна выступать из опоры не менее чем на 10 мм.

Ходунок должен быть установлен в максимально высокое положение.

Опора, которую испытывают, должна быть установлена на упоры, один из которых располагают как можно ближе к нижнему связующему элементу ходунка со стороны рукоятки, а другие - в точках, расположенных как можно ближе к верхней части опоры снизу и сверху, как показано на рисунке 7.

5.4.3 Значение прилагаемой нагрузки, составляющее 500 Н±2%, постепенно увеличивают до максимального значения в течение 2 с и выдерживают ходунок под этой нагрузкой в течение не менее 5 с.

5.5 Проверка статической устойчивости ходунка

5.5.1 Статическую устойчивость ходунка определяют на испытательной плоскости, представляющей собой ровную жесткую поверхность, наклон которой можно изменять (рисунки 4, 5, 6).

Проверку статической устойчивости ходунка проводят путем определения угла наклона плоскости, при котором происходит подъем какой-либо опоры ходунка над плоскостью, с погрешностью ±1°.

5.5.2 Ходунок должен быть нагружен вертикально направленным усилием, как показано на рисунках 4, 5, 6.

Линия нагрузки должна быть всегда вертикальной.

Значение прилагаемой статической нагрузки должно составлять 250 Н±2%.

Высота ходунка и положение рукояток должны соответствовать 5.1.2.

5.5.3 При определении статической устойчивости ходунка в продольном направлении движения вперед линия нагрузки должна проходить через середину линии, соединяющей передние контрольные точки рукояток, а при определении статической устойчивости ходунка в продольном направлении движения назад линия нагрузки должна проходить через середину линии, соединяющей задние контрольные точки обеих рукояток.

5.5.4 Статическую боковую устойчивость проверяют отдельно для каждой стороны ходунка, прикладывая вертикально направленную нагрузку к рукоятке ходунка, как показано на рисунке 6.

Испытание проводят для обеих рукояток. Определяют среднее арифметическое значение угла наклона плоскости, при котором происходит подъем опоры ходунка над плоскостью, с погрешностью ±1°.