ГОСТ Р 50921-2005

Группа Л39

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОКС КАМЕННОУГОЛЬНЫЙ С РАЗМЕРОМ КУСКОВ 20 мм И БОЛЕЕ

Метод определения прочности после реакции с двуокисью углерода

Coal coke with size of pieces 20 mm and more.

Method of strength determination after reaction with carbon dioxide

ОКС 75.160.10

ОКСТУ 0709

Дата введения 2007-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Восточный научно-исследовательский углехимический институт" (ФГУП "ВУХИН")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 395 "Кокс и продукты коксохимии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 декабря 2005 г. N 507-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений стандарта ASTM D 5341:1999 "Стандартный метод определения показателей реакционной способности кокса (CRI) и прочности кокса после реакции (CSR)" [ASTM D 5341:1999 "Standard test method for measuring coke reactivity index (CRI) and coke strength after reaction (CSR)", NEQ]

5 ВЗАМЕН ГОСТ Р 50921-96

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

1 Область применения

Настоящий стандарт устанавливает метод определения реакционной способности каменноугольного кокса по отношению к двуокиси углерода при температуре 1100 °С и его прочности после реакции.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ИСО 5725-6-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 6. Использование значений точности на практике

ГОСТ 2669-81 Кокс каменноугольный, пековый и термоантрацит. Правила приемки

ГОСТ 5953-93 (ИСО 556-80) Кокс с размером кусков 20 мм и более. Определение механической прочности

ГОСТ 6616-94 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 9293-74 (ИСО 2435-73) Азот газообразный и жидкий. Технические условия

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 23083-78 Кокс каменноугольный, пековый и термоантрацит. Методы отбора и подготовки проб для испытаний

ГОСТ 27588-91 (ИСО 579-81) Кокс каменноугольный. Метод определения общей влаги

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Обозначения и сокращения

- показатель реакционной способности кокса по отношению к двуокиси углерода при испытании по методике выполнения измерений, установленной настоящим стандартом.

- показатель прочности кокса после реакции с двуокисью углерода (дробимости) при испытании по методике выполнения измерений, установленной настоящим стандартом.

- показатель истираемости кокса после реакции с двуокисью углерода при испытании по методике выполнения измерений, установленной настоящим стандартом.

4 Сущность метода

Сущность метода заключается в реакции кокса с двуокисью углерода при температуре 1100 °С, определении массы остатка кокса после реакции, механической обработке этого остатка в барабане при комнатной температуре и последующем рассеве.

Показателем реакционной способности является выраженная в процентах потеря массы кокса после реакции с двуокисью углерода.

Показателем прочности кокса после реакции с двуокисью углерода является выраженное в процентах отношение массы кусков размером более 10 мм к массе остатка кокса, подвергнутого механической обработке в барабане.

Показателем истираемости кокса после реакции с двуокисью углерода является выраженное в процентах отношение массы кокса, прошедшей через сито 0,5 мм, к массе остатка кокса, подвергнутого механической обработке в барабане. Метод определения приведен в приложении А.

5 Отбор и подготовка проб

5.1 Отбор проб - по ГОСТ 2669 и ГОСТ 23083.

5.2 Подготовка проб - по ГОСТ 5953 (раздел 5). Масса подготовленной пробы - не менее 50 кг. Рекомендуется, при наличии, использовать для испытаний кокс, извлеченный из барабана после определения механической прочности по ГОСТ 5953.

5.3 Подготовленную по 5.2 пробу кокса измельчают на щековой или валковой дробилке таким образом, чтобы выход фракции 19,0-22,4 мм составил не менее 20%. Для этого предварительно подбирают размер щели дробилки и величину порций кокса, подаваемых на дробление. Периодически просеивают кокс после дробления на ситах с квадратными отверстиями размером 22,4 и 19,0 мм. Кокс, оставшийся на сите 22,4 мм, возвращают на дробление, а прошедший через сито 19,0 мм, отбрасывают. Измельчение прекращают после того, как почти весь кокс пройдет через сито 22,4 мм (допускается остаток кокса на этом сите не более 3% массы пробы, подвергнутой измельчению). Полученную фракцию кокса 19,0-22,4 мм сокращают до 1000 г и высушивают до влажности менее 1% в соответствии с ГОСТ 27588. Подсушенную фракцию вновь просеивают на сите 19,0 мм.

Полученный продукт разделяют на порции массой около 250 г и хранят в эксикаторе или другой таре, исключающей попадание влаги. Для испытания от каждой порции отбирают пробу массой (200±2) г с точностью до 0,1 г. Рекомендуется учесть количество кусков кокса в пробе, которая будет подвергнута испытанию.

6 Аппаратура и реактивы

6.1 Испытания проводят на установке для определения реакционной способности кокса, состоящей из реактора, печи и газовой системы, и барабане для определения прочностных характеристик.

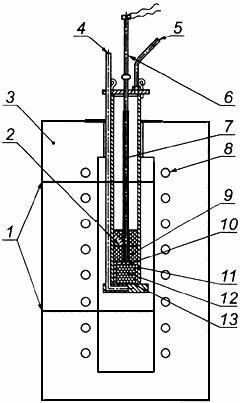

6.2 Центральным блоком установки является металлический реактор, в котором проводят продувку пробы кокса двуокисью углерода при температуре 1100 °С. Пример конструкции реактора показан на рисунке 1.

Рисунок 1 - Установка для определения реакционной способности кокса

1 - зона равномерной температуры печи (400 мм); 2 - середина загрузки пробы кокса; 3 - печь;

4 - трубка для подачи газа в реактор; 5 - трубка для вывода газа из реактора; 6 - термопара;

7 - чехол термопары; 8 - греющие элементы; 9 - слой пробы кокса (около 100 мм); 10 - верхняя

перфорированная пластина; 11 - корпус реактора; 12 - керамические шарики;

13 - нижняя перфорированная пластина

Рисунок 1 - Установка для определения реакционной способности кокса

Стандарт не регламентирует детально конструкцию реактора, устанавливая лишь основные требования к конструкции и материалу.

6.2.1 Материал реактора должен выдерживать без деформации (визуально заметного изменения его формы, препятствующего проведению испытания) рабочую температуру около 1120 °С.

6.2.2 Количество отслаивающейся окалины, образующейся на внутренних стенках реактора при продувке через него двуокиси углерода (без кокса) в течение 2 ч при температуре 1100 °С, не должно превышать 1 г. Количество окалины определяют по массе частиц, выпавших из перевернутого реактора без каких-либо внешних воздействий (ударов, скребков и т.п.).

6.2.3 Реактор представляет собой металлический цилиндр, размеры которого должны обеспечить высоту слоя испытуемой пробы кокса приблизительно 100 мм.

Внутренний диаметр реактора - (78±1) мм, высота - не менее 230 мм и толщина стенок - 4-6 мм. К верхней части цилиндра приварен фланц, имеющий отверстия для крепления крышки.

6.2.4 Газ должен подаваться в нижнюю часть реактора. Над отверстием для подачи газа располагается перфорированная пластина, далее слой керамических шариков размером 6-16 мм, высотой около 80 мм. Слой шариков также закрыт перфорированной пластиной. Это устройство служит для обеспечения нагрева подаваемого газа до заданной температуры. Площадь перфорации должна быть не менее 25% площади пластины. Отверстия диаметром 2-3 мм должны быть равномерно расположены по площади пластин. Допускается применение вместо шариков керамической насадки другой формы и размеров при условии, что сопротивление не нарушит заданного расхода газа.

6.2.5 Конструкция крышки реактора должна предусматривать возможность установки термопары с чехлом в центре реактора на высоте, соответствующей половине высоты слоя пробы кокса. Точность установки - ±5 мм.

Чехол термопары крепят к крышке реактора или приваривают к верхней перфорированной пластине для облегчения ее установки в центре загрузки пробы кокса.

6.2.6 Термопара - платинородий-платина ТП13(R) по ГОСТ 6616, с диапазоном измерения от 0 °С до 1300 °С (класс 1), предельное отклонение от нормальной статической характеристики (НСХ) - ±1 °С.

6.2.7 Рекомендуется применять трубки подвода и отвода газов внутренним диаметром 6-13 мм.

6.2.8 Конструкция реактора должна предусматривать:

- приспособление для безопасного извлечения реактора из печи;

- устройство для сжигания газа, выходящего из реактора или отвод его в вентиляционную систему. Для реакторов с крышкой, расположенной вне печи, необходимо предусмотреть также местную вытяжную вентиляцию для удаления газа, выделяющегося за счет неплотного прилегания крышки реактора к корпусу.

6.3 Печь для нагрева реактора с пробой и поддержания заданной температуры в течение всего испытания показана на рисунке 1.

6.3.1 Внутренние размеры печи должны обеспечивать свободное размещение в ней реактора, а также свободное и безопасное извлечение его из печи.

6.3.2 Печь должна обеспечивать нагрев реактора с пробой кокса до температуры 1100 °С за 30-40 мин при токе азота через пробу 5 дм/мин.

6.3.3 Печь должна обеспечивать поддержание температуры (1100±3) °С по показаниям термопары в центре загрузки при токе двуокиси углерода 5 дм/мин в течение всего времени испытания. Зона равномерной температуры должна распространяться не менее чем на 200 мм вверх и вниз от уровня, соответствующего середине высоты загрузки пробы. Рекомендуется иметь независимое регулирование нагрева в трех зонах печи для обеспечения равномерного нагрева.

6.3.4 Автоматика печи (или ручное управление) должна допускать возможность кратковременного изменения заданной температуры в момент перехода с подачи азота на углекислый газ для исключения резкого падения температуры при начале реакции кокса с двуокисью углерода.

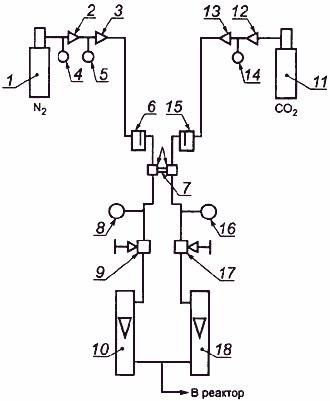

6.4 Газовая система служит для подготовки газа (дополнительной очистки от механических примесей и при необходимости осушки) и поддержания заданной скорости потока газа в течение требуемого периода времени. Схема газовой системы показана на рисунке 2.

Рисунок 2 - Схема газовой системы

1 - баллон с азотом (аргоном); 2, 12 - редукторы высокого давления; 3, 13 - редукторы низкого давления;

4, 5, 14 - манометры; 6, 15 - фильтры; 7 - переключатель потоков; 8, 16 - манометры 2,5 атм;

9, 17 - регуляторы расхода газа; 10, 18 - ротаметры; 11 - баллон с углекислым газом

Рисунок 2 - Схема газовой системы

Газовая система должна обеспечивать:

6.4.1 Поддержание расхода двуокиси углерода (5±0,2) дм/мин. Целесообразно использование редуктора с подогревателем двуокиси углерода, препятствующим образованию твердой двуокиси углерода при дросселировании газа в редукторе.

6.4.2 Поддержание расхода азота - (5±0,5) дм/мин.

6.4.3 Автоматическое (или быстрое вручную) переключение потоков углекислого газа и азота через реактор при достижении заданной температуры и заданного времени.

6.4.4 В реактор должен подаваться чистый и сухой газ. При необходимости сушки указанных газов и их очистки от механических примесей применяют газовые фильтры с пористым наполнителем и силикагелем.

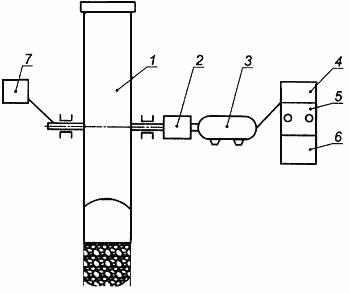

6.5 Барабан с приводом показан на рисунке 3. Конструкция барабана должна отвечать следующим требованиям.

Рисунок 3 - Барабан для испытания кокса

1 - барабан; 2 - редуктор; 3 - двигатель; 4 - преобразователь частоты; 5 - пульт управления;

6 - счетчик оборотов; 7 - датчик оборотов

Рисунок 3 - Барабан для испытания кокса

6.5.1 Внутренний диаметр - (130±1) мм; расстояние между торцами внутри барабана - (700±1) мм, толщина стенки - (5±0,5) мм, толщина торцевых крышек - не менее 6 мм.

Один торец барабана заглушен, другой имеет фланец. Съемная крышка соединяется с фланцем болтами. Конструкция крышки должна исключать потери кокса при испытании.

6.5.2 Барабан вращается вокруг оси, перпендикулярной к оси цилиндра. Скорость вращения барабана - (20±0,1) об/мин (600 оборотов за 30 мин).

6.5.3 Барабан снабжен счетчиком числа оборотов и устройством, останавливающим барабан после заданного числа оборотов. Барабан имеет также ручное управление, позволяющее устанавливать его в нужное положение во время загрузки и разгрузки.

6.6 Весы с пределом взвешивания 100 кг с погрешностью 0,1 кг, а также с пределом взвешивания 500 г с погрешностью 0,1 г.

6.7 Сита с квадратными отверстиями размером 22,4; 19,0; 10,0 и 0,5 мм. Допускается использование сит с квадратными отверстиями 21 мм и 9,5 мм. Инструкция по проверке размеров отверстий сит приведена в приложении Б.

6.8 Для проверки оборудования, не подлежащего государственной поверке, требуются: шаблоны для контроля отверстий сит, микрометр для проверки шаблонов контроля сит с диапазоном измерения 0-25 мм и погрешностью 0,02 мм, секундомер по нормативному документу.

6.9 Для работы следует применять газы, удовлетворяющие следующим требованиям:

- азот газообразный по ГОСТ 9293 особо чистый и повышенной чистоты с объемной долей азота не менее 99,9% и суммой массовых долей кислорода и двуокиси углерода не более 100 мг/кг. Допускается вместо азота применять аргон газообразный по ГОСТ 10157;

- двуокись углерода газообразная по ГОСТ 8050 высшего и первого сортов с объемной долей двуокиси углерода не менее 99,5% и массовой долей кислорода не более 100 мг/кг.

7 Проведение испытания

7.1 Перед началом испытания реактор следует очистить от легко отслаивающейся окалины скребком из мягкого металла.

Устанавливают чехол термопары в центр реактора на расстоянии 40 мм от верхней перфорированной пластины. Загружают взвешенную заранее пробу кокса массой (200±2) г, разравнивают ее и измеряют высоту слоя загруженного кокса. При загрузке необходимо обеспечить отсутствие пустот в слое кокса.

Перемещая термопару по высоте, закрепляют ее в таком положении, чтобы горячий спай находился по высоте в середине слоя загруженного кокса.

7.2 Закрывают верхнюю крышку реактора, присоединяют линии подвода и отвода газа, продувают реактор током азота 5 дм/мин в течение 5 мин.

7.3 Не прекращая ток азота, помещают реактор в печь в зону равномерного нагрева по 6.3.3, с помощью специальных приспособлений фиксируют реактор в этом положении и включают нагрев. Нагрев до температуры 1100 °С должен продолжаться 30-40 мин. Если заданный уровень мощности печи не обеспечивает нагрев за это время, допускается предварительно подогреть печь, чтобы добиться требуемой продолжительности времени нагрева.

7.4 После достижения температуры 1100 °С выдерживают реактор при этой температуре 10 мин в токе азота и затем переключают газовую систему на подачу в реактор двуокиси углерода с расходом 5 дм/мин.

После переключения температура в загрузке понижается из-за эндотермичности реакции кокса с двуокисью углерода. Температура должна подняться до 1100 °С не более чем за 10 мин за счет теплоемкости печи. Если время восстановления температуры больше 10 мин, допускается до переключения газовых потоков временно увеличить температуру нагрева печи на 10 °С - 15 °С с помощью терморегулятора печи.

Примечание - В начале эксплуатации установки опытным путем один раз определяют время подъема температуры загрузки кокса до 1100 °С после переключения газовых потоков и, при необходимости, устанавливают температурный режим работы печи перед началом подачи в реактор двуокиси углерода.

7.5 Продувают нагретый кокс двуокисью углерода в течение 120 мин. Рекомендуется следить за показаниями ротаметра, корректируя возможные нарушения скорости потока.

7.6 По истечении 120 мин газовый поток на 5 мин переключают на подачу азота с расходом 5 дм/мин для очистки реактора от остатков двуокиси углерода.

7.7 Отключают печь и, не прекращая ток азота, извлекают реактор из печи и устанавливают его в приемник для охлаждения. Охлаждают реактор в токе азота (до 400 °С) и далее, отключив ток азота, до 50 °С - 100 °С. Извлекают пробу из реактора, опрокинув его над емкостью без тщательной очистки (постукивания и применения скребков и щеток) и взвешивают.

Результат взвешивания в граммах записывают с точностью до первого десятичного знака.

7.8 Переносят непрореагировавший кокс в барабан, закрывают барабан крышкой и обеспечивают плотность закрытия. Включают привод барабана. После 600 оборотов барабана извлекают кокс и рассеивают его на сите 10 мм. Взвешивают остаток на сите 10 мм. Результат взвешивания записать с точностью до первого десятичного знака.

7.9 Проводят два испытания для каждой пробы кокса.

8 Требования безопасности

8.1 Для обеспечения безопасной работы на установке необходимо:

- допускать к работе персонал, имеющий удостоверение на право работы с баллонами со сжатыми газами и ознакомленный с инструкциями, утвержденными на предприятии;

- обеспечить наличие вблизи установки работающего сигнализатора опасной концентрации окиси углерода.

8.2 Конкретные требования безопасности разрабатывают для каждой установки с учетом конструкции реактора и места ее размещения.

9 Обработка результатов

9.1 Реакционная способность кокса ()

Показатель реакционной способности кокса , % по массе, определяют по формуле

![]() , (1)

, (1)

где - масса пробы до реакции, г, (7.1);

- масса пробы после реакции, г, (7.7).

9.2 Показатель прочности кокса после реакции ()

Прочность кокса после реакции , % по массе, определяют по формуле

![]() , (2)

, (2)

где - масса кокса фракции более 10 мм после обработки в барабане, г, (7.8).

9.3 Расчеты ведут с точностью до 0,1%.

9.4 Результат испытания рассчитывают как среднеарифметическое результатов двух параллельных измерений.

10 Точность метода

Для оценки пригодности применяемой аппаратуры, правильности ее монтажа и правильности выполнения процедур испытания целесообразно применять пековый кокс. Пековый кокс при исключении из пробы губчатой части достаточно однороден по структуре, что в значительной мере исключает погрешности, связанные с отбором и подготовкой проб. Пековый кокс имеет малую зольность, что исключает влияние количества и состава золы на результат. Поскольку пековый кокс изготовляют по одной и той же технологии и из близкого по составу сырья, он обладает примерно одинаковой реакционной способностью. Это делает пековый кокс хорошим материалом для проверки методики.

10.1 Повторяемость

При испытании пекового кокса со значением показателяв пределах 30%-40% устанавливается абсолютное значение предела повторяемости результатов (допускаемое расхождение двух параллельных измерений в условиях повторяемости при доверительной вероятности 0,95), равное для

2,8%, для

- 5,4%.

10.2 Воспроизводимость

При испытании пекового кокса, указанного в 10.1, устанавливают абсолютное значение предела воспроизводимости двух результатов испытания идентичной, одинаково подготовленной пробы (допускаемое расхождение двух результатов испытания в условиях воспроизводимости), равное для 4%, для

- 9,9%.

При сравнении результатов, полученных для одной партии кокса на двух предприятиях, для улучшения воспроизводимости результатов по обоим показателям рекомендуется сделать максимально идентичными условия рассева кокса, как при подготовке фракции 19,0-22,4 мм, так и при рассеве после испытания в барабане.

10.3 Систематическая погрешность в настоящее время не может быть установлена, поскольку отсутствует стандартный образец и общепринятые значения показателей и

для какого-либо образца кокса.

11 Проверка приемлемости и поддержание стабильности результатов

11.1 Если абсолютное значение разности результатов двух параллельных измерений не превышает 2,8% и

5,4%, результат по каждому показателю рассчитывают как среднеарифметическое значение полученных параллельных измерений.

11.2 Если абсолютное значение разности результатов двух параллельных измерений превышает значения, указанные в 11.1, выполняют третье измерение. Если разность между результатом третьего измерения и каким-либо из результатов первых двух измерений не превышает значений, указанных в 11.1, то за результат принимают среднеарифметическое значение двух результатов. В противном случае испытания прекращают до выяснения причин плохой повторяемости результатов.

11.3 Требования 11.2 следует применять, если хотя бы один из двух определяемых в одном опыте показателей не удовлетворяет условию повторяемости.

11.4 Для получения стабильно воспроизводимых результатов должна проводиться систематическая проверка оборудования и средств измерений в соответствии с таблицей 1. Результаты проверки и принятые меры должны регистрироваться в журнале.

Таблица 1

Наименование операции испытания | Объект контроля | Содержание контроля | Периодичность контроля |

Подготовка проб | Сита 19,0 мм и 22,4 мм | Проверка размеров отверстий и целости сит (приложение Б) | 1 раз в 6 месяцев |

Весы с пределом взвешивания 500 г | Поверка | 1 раз в год | |

Реакция с двуокисью углерода | Реактор | Наличие прогаров, внутренний диаметр, общее состояние. | После каждых 10 определений |

Термопара в центре загрузки | Поверка | 1 раз в год | |

Ротаметр | Поверка | 1 раз в год | |

Регулятор расхода | Проверка стабильности расхода газа. | По мере обнаружения нестабильности | |

Таймер | Поверка | 1 раз в год | |

Испытание в барабане | Барабан | Состояние барабана. | По мере обнаружения отклонений |

Счетчик оборотов | Проверка. Подсчет числа оборотов и сравнение с показаниями счетчика | 1 раз в год | |

Сито 10 мм | Проверка размеров отверстий и целости сит (приложение Б) | 1 раз в 6 месяцев | |

Частота вращения | Проверка времени, затраченного на 600 оборотов | 1 раз в год |

12 Оформление результатов

Протокол испытания должен содержать ссылку на настоящий стандарт, а также следующие данные:

- дату проведения испытания;

- место проведения испытания (предприятие, город);

- наименование пробы с указанием известных ее характеристик и точки отбора;

- результаты испытания по ;

- результаты испытания по ;

- результаты испытания по (при их проведении);

- размер ячеек сит, применявшихся для выделения пробы и при испытании в барабане;

- массу объединенной пробы, из которой формировалась проба для испытания;

- описание отклонений от требований настоящего стандарта, если они имели место;

- фамилию и подпись исполнителя.

Примечание - В протоколе указывают результаты всех параллельных испытаний и среднеарифметическое значение по каждому показателю.

Приложение А (справочное). Определение показателя истираемости

ПриложениеА

(справочное)

А.1 Определение

Показателем истираемости кокса после реакции с двуокисью углерода () является выраженное в процентах отношение массы кокса, прошедшего через сито 0,5 мм, к массе кокса, оставшегося после реакции и подвергнутого механической обработке в барабане.

А.2 Проведение испытания

Для определения истираемости кокс, прошедший через сито 10,0 мм или 9,5 мм по 7.8, просеивают через сито 0,5 мм и взвешивают количество кокса, не прошедшего через сито 0,5 мм.

А.3 Обработка результатов

Показатель истираемости , % по массе, вычисляют с точностью до 0,1 по формуле

![]() А 1

А 1

где - масса пробы, загруженной в барабан (кокс после реакции с двуокисью углерода), г;

- масса фракции более 0,5 мм после обработки пробы в барабане, г.

А.4 Пределы повторяемости и воспроизводимости показателя будут установлены после накопления экспериментальных данных.

А.5 Результат испытания указывают в протоколе.

Приложение Б (справочное). Инструкция по проверке размеров отверстий сит

Приложение Б

(справочное)

Б.1 Размеры отверстий сит проверяют шаблоном, имеющим проходной и непроходной размеры.

Шаблоном проверяют 100% отверстий.

Таблица Б.1

В миллиметрах

Номинальный размер отверстия сита | Допускаемые отклонения размера отверстий сит в сторону увеличения | Размер шаблона | |

проходного | непроходного | ||

10 | 0,25 | 10,0 | 10,3 |

19,0 | 0,38 | 19,0 | 19,4 |

22,4 | 0,44 | 22,4 | 23,0 |

Проверку каждого отверстия проводят в двух взаимно перпендикулярных направлениях по центру отверстия.

Одно из направлений должно быть параллельным краю сита.

Шаблон следует вставлять в отверстие без усилий.

Бракованным считается отверстие, в котором контролируемый размер хотя бы в одном направлении не соответствует шаблону.

Вводимое в эксплуатацию сито не должно иметь отверстий, в которые не проходит шаблон с проходными размерами.

Бракованные отверстия исправляют или заделывают. Если количество заделанных отверстий больше 10% общего количества отверстий, то сито следует заменить.

Б.2 Требования к шаблонам для контроля размера отверстий

Шаблоны должны быть изготовлены из материала более твердого, чем материал сита.

Проверку размеров шаблона проводят поверенным микрометром с ценой деления 0,01.

Наряду или вместо шаблона можно использовать поверенный штангенциркуль.