ГОСТ Р 50340-92

Группа Г52

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТАНКИ ДЛЯ ЗАТОЧКИ ДЕРЕВОРЕЖУЩЕГО ИНСТРУМЕНТА

Нормы жесткости

Grinding machines for woodworking tools. Testing of rigidity.

ОКП 38 3161

Дата введения 1994-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 70 "Станки"

РАЗРАБОТЧИКИ:

С.М.Хасдан, И.К.Черкасов, Э.А.Рожков, Л.Д.Васильева, Е.Б.Машутина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 08.10.92 N 1341

3. Срок проверки - 1998 г., периодичность проверки - 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8-82 | 1 |

ГОСТ 2789-73 | 3 |

Настоящий стандарт распространяется на станки классов точности Н и П, предназначенные для заточки дереворежущих пил, фрез и ножей.

Стандарт не распространяется на станки для заточки пил с поворотной шлифовальной головкой.

Требования настоящего стандарта являются обязательными.

1. Общие требования к испытаниям станков на жесткость - по ГОСТ 8.

2. Наибольшие допускаемые перемещения под нагрузкой опорного диска, закрепленного на шпинделе вместо шлифовального круга, относительно суппорта (стола) должны соответствовать указанным в табл.1.

Таблица 1

Нагружающая сила, H (кгс) | Наибольшая толщина, мм | Класс точности станка | Наибольшее допускаемое перемещение, мм | ||

пилы | ножа | (ширина) фрезы | |||

196 (20) | 1,5 | - | - | Н | 1,4 |

3,0 | - | - | Н | 0,7 | |

6,0 | - | - | П | 0,42 | |

294 (30) | 6,0 | - | - | Н | 0,7 |

- | - | П | 0,35 | ||

8,0 | - | - | Н | 0,52 | |

490 (50) | - | 5,0 | - | П | 0,2 |

15,0 | - | Н | 0,28 | ||

- | П | 0,17 | |||

25,0 | - | Н | 0,26 | ||

- | П | 0,16 | |||

- | 40,0 | Н | 0,42 | ||

80,0 | Н | 0,26 | |||

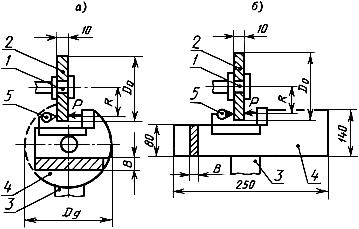

3. Установка приспособлений на станке, размеры приспособлений, точка приложения и направление нагружающей силы должны соответствовать указанным на черт.1 а) и б), 2 и табл.2.

Черт.1. Проверка станков для заточки пил, фрез с горизонтальным расположением шпинделя шлифовального круга

Проверка станков для заточки пил (черт.1а), фрез (черт.1б) с горизонтальным расположением шпинделя шлифовального круга

- диаметр приспособления для крепления нагружающего устройства;

- ширина приспособления для крепления нагружающего устройства;

- диаметр опорного диска;

- радиус нагружения

Черт.1

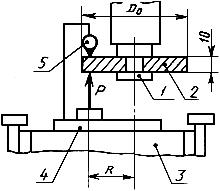

Черт.2. Проверка станков для заточки ножей с вертикальным расположением шпинделя шлифовального круга

Проверка станков для заточки ножей (черт.2) с вертикальным расположением шпинделя шлифовального круга

- диаметр опорного диска;

- радиус нагружения

Черт.2

Таблица 2

Станки для заточки | Класс точности станка | ||||

пил | Н | 350 | 10 | 210 | 100 |

П | 110 | 50 | |||

фрез | Н | 200 | 60 | 160 | 75 |

П | 135 | 60 | |||

ножей | Н | - | - | 210 | 100 |

П | 160 | 75 |

На шпинделе 1 станка жестко закрепляют опорный диск 2, диаметр посадочного отверстия которого должен соответствовать диаметру шпинделя.

На суппорте (столе) 3 станка жестко закрепляют приспособление 4 с устройством для создания и измерения нагружающей силы .

Перед испытанием суппорт (стол) устанавливают в среднее рабочее положение, ось шпинделя шлифовального круга должна быть перпендикулярна опорной поверхности нагружающего устройства.

Между опорным диском и нагружающим устройством создают плавно возрастающую до заданного предела силу , приложенную на расстоянии

от оси шпинделя перпендикулярно рабочей поверхности опорного диска. Одновременно с нагружением индикатором 5 измеряют относительное перемещение опорного диска и нагружающего устройства в направлении приложения силы.

У станков (для заточки твердосплавных пил и фрез) с горизонтальным расположением шпинделя его жесткость относительно суппорта измеряется в двух направлениях, для чего точки приложения нагрузки и измерителя перемещения поочередно меняются местами.

За величину относительного перемещения принимают среднее арифметическое результатов испытаний. Опорный диск и приспособление для крепления нагружающего устройства должны быть изготовлены из стали, имеющей модуль упругости 205,9·10 МПа (21000 кгс/мм

), параметр шероховатости опорных поверхностей

0,32 мкм по ГОСТ 2789, твердость 55...57 HRC

.