ГОСТ Р 41.96-2005

(Правила ЕЭК ООН N 96)

Группа Т58

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЕДИНООБРАЗНЫЕ ПРЕДПИСАНИЯ, КАСАЮЩИЕСЯ ДВИГАТЕЛЕЙ

С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ УСТАНОВКИ

НА СЕЛЬСКОХОЗЯЙСТВЕННЫХ И ЛЕСНЫХ ТРАКТОРАХ И ВНЕДОРОЖНОЙ ТЕХНИКЕ,

В ОТНОШЕНИИ ВЫБРОСА ВРЕДНЫХ ВЕЩЕСТВ ЭТИМИ ДВИГАТЕЛЯМИ

Uniform provisions concerning the approval of compression ignition engines to be installed

in agricultural and forestry tractors and in non-road mobile machinery

in regard to the emission of pollutants by the engines

ОКС 65.060

ОКП 47 5000

Дата введения 2008-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ВНИИНМАШ) и ОАО "Научно-исследовательский тракторный институт НАТИ"

2 ВНЕСЕН ВНИИНМАШ

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 октября 2005 г. N 261-ст

4 Настоящий стандарт является модифицированным по отношению к Правилам ЕЭК ООН N 96 (включая поправки серии 01) "Единообразные предписания, касающиеся официального утверждения двигателей с воспламенением от сжатия для установки на сельскохозяйственных и лесных тракторах и внедорожной технике в отношении выбросов загрязняющих веществ этими двигателями ("Uniform provisions concerning the approval of compression ignition engines to be installed in agricultural and forestry tractors and in non-road mobile machinery in regard to the emission of pollutants by the engines", MOD). При этом дополнительные слова (фразы, раздел 1а и приложение Ж), включенные в текст стандарта для учета особенности национальной стандартизации, выделены курсивом

5 ВЗАМЕН ГОСТ Р 41.96-99 (Правила ЕЭК ООН N 96)

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет

1 Область применения

1 Область применения

Настоящий стандарт применяют в отношении выбросов газообразных вредных веществ и вредных частиц двигателей с воспламенением от сжатия, используемых:

1.1 на транспортных средствах категории Т* с установленной полезной мощностью более 18 кВт, но не более 560 кВт;

1.2 в технике, предназначенной и пригодной для передвижения или перемещения по грунту, будь то по дороге или бездорожью, с установленной полезной мощностью более 18 кВт, но не более 560 кВт, эксплуатируемой в разных скоростных режимах, включая следующие механизмы, но не ограничиваясь ими:

1.2.1 промышленные буровые установки, компрессоры;

1.2.2 строительную технику, включая погрузчики на колесном ходу, бульдозеры, тракторы на гусеничном ходу, погрузчики на гусеничном ходу, автопогрузчики, грузовые автомобили повышенной проходимости, гидравлические экскаваторы;

1.2.3 машины и оборудование для лесосечных работ и лесозаготовки;

1.2.4 самоходные сельскохозяйственные машины;

1.2.5 погрузочно-разгрузочные средства;

1.2.6 дорожно-ремонтную технику (автогрейдеры, дорожные катки, асфальтоукладчики);

1.2.7 снегоочистительную технику;

1.2.8 технические средства наземного обслуживания в аэропортах;

1.2.9 пневматические подъемники;

1.2.10 автокраны.

________________

* Определение категорий - в соответствии с ГОСТ Р 52051-2003 "Механические транспортные средства и прицепы. Классификация и определения".

1а Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 41.24-2003 (Правила ЕЭК ООН N 24) Единообразные предписания, касающиеся:

I Сертификации двигателей с воспламенением от сжатия в отношении дымности; II Сертификации автотранспортных средств в отношении установки на них двигателей с воспламенением от сжатия, сертифицированных по типу конструкции; III Сертификации автотранспортных средств с двигателями с воспламенением от сжатия в отношении дымности; IV Измерения мощности двигателей

ГОСТ Р 41.85-99 (Правила ЕЭК ООН N 85) Единообразные предписания, касающиеся официального утверждения двигателей внутреннего сгорания или систем электротяги, предназначенных для приведения в движение механических транспортных средств категорий М и N, в отношении измерения полезной мощности и максимальной 30-минутной мощности систем электротяги

ГОСТ Р ИСО 5725-1-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 1. Основные положения и определения

ГОСТ 18509-88 Дизели тракторные и комбайновые. Методы стендовых испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

2 Термины и определения, обозначения, сокращения

В настоящем стандарте применены следующие термины с соответствующими определениями:

2.1 испытания двигателя (test of an engine): Испытания типа двигателя или серии двигателей в отношении уровня выброса газообразных вредных веществ и вредных частиц этими двигателями.

2.2 двигатель с воспламенением от сжатия (compression ignition engine): Двигатель, работающий по принципу воспламенение от сжатия (например, дизель).

2.3 тип(ы) двигателей (engine type): Категория двигателей, не отличающихся по существенным характеристикам двигателя, указанным в разделах 1-4 приложения А к настоящему стандарту.

2.4 семейство двигателей (engine family): Объединенные предприятием-изготовителем в одну группу двигатели, которые предположительно вследствие своей конструкции имеют аналогичные характеристики выбросов вредных веществ с отработавшими газами или соответствуют требованиям раздела 7 настоящего стандарта.

2.5 исходный двигатель (parent engine): Двигатель, отобранный из серии двигателей таким образом, чтобы он соответствовал требованиям, указанным в приложении Б к настоящему стандарту.

2.6 вредные газообразные вещества (gaseous pollutants): Вещества, выбрасываемые с отработавшими газами в виде оксида углерода, углеводородов (выраженных в эквиваленте СН

) и оксидов азота (выраженных в эквиваленте диоксида азота NO

).

2.7 вредные частицы (particulate pollutants): Компоненты отработавших газов, собранные конкретной фильтрующей средой после разбавления отработавших газов двигателя чистым отфильтрованным воздухом таким образом, чтобы температура смеси не превышала 325 К (52 °С).

2.8 полезная мощность (net power): Мощность, полученная на испытательном стенде на хвостовике коленчатого вала или его эквиваленте и измеряемая в соответствии с методом измерения мощности двигателей внутреннего сгорания, устанавливаемых на автотранспортных средствах по ГОСТ Р 41.85, исключая мощность вентилятора системы охлаждения двигателя, на транспортных средствах категории Т и самоходных сельскохозяйственных машинах - по ГОСТ 18509, с учетом условий испытания и эталонного топлива, указанных в настоящем стандарте.

2.9 номинальная частота вращения (rated speed): Максимальная частота вращения коленчатого вала двигателя с полной нагрузкой, допускаемая регулятором и указанная предприятием-изготовителем.

2.10 процентная нагрузка (per cent load): Часть максимального крутящего момента, достигаемого при определенной частоте вращения двигателя.

2.11 максимальный крутящий момент (maximum torque): Наибольшее значение крутящего момента, указанное предприятием-изготовителем, достигаемое двигателем при работе по внешней скоростной характеристике.

2.12 промежуточная частота вращения (intermediate speed): Частота вращения коленчатого вала двигателя, соответствующая одному из следующих требований:

- для двигателей, которые предназначены для работы в пределах изменения частоты вращения по кривой изменения крутящего момента с полной нагрузкой, промежуточной частотой вращения является указанный максимальный крутящий момент, если он достигается в пределах 60% - 75% номинальной частоты вращения;

- если указанный максимальный крутящий момент достигается при значении менее 60% номинальной частоты вращения, то промежуточная частота вращения составляет 60% номинальной частоты вращения;

- если указанный максимальный крутящий момент достигается при значении более 75% номинальной частоты вращения, то промежуточная частота вращения составляет 75% номинальной частоты вращения.

2.13 коммерциализация: Предоставление изделия, охватываемого настоящим стандартом, на рынке страны за соответствующую плату или бесплатно с целью его распространения и/или использования.

2.14 В настоящем стандарте применены следующие обозначения и сокращения

2.14.1 Обозначения и единицы измерения показателей, определяемых при испытаниях (см. таблицу 1).

Таблица 1

Обозначение | Наименование показателя | |

показа- | единицы измерения показателя | |

м | Площадь поперечного сечения изокинетического пробоотборника | |

м | Площадь поперечного сечения выпускной трубы | |

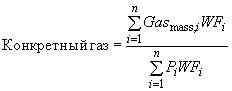

Средневзвешенные величины: | ||

м | расход потока; | |

кг/ч | масса потока; | |

г/(кВт·ч) | удельный выброс | |

- | Углеродный коэффициент топлива | |

- | Углерод С | |

млн | Концентрация (с индексом компонента) | |

| млн | Фоновая скорректированная концентрация |

| млн | Концентрация разбавляющего воздуха |

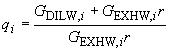

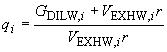

- | Коэффициент разбавления | |

- | Лабораторный атмосферный коэффициент | |

- | Удельный коэффициент топлива, используемый для расчета влажного состояния по сухому состоянию | |

| кг/ч | Массовый расход воздуха на впуске во влажном состоянии |

| кг/ч | Массовый расход воздуха на впуске в сухом состоянии |

| кг/ч | Расход разбавляющего воздуха во влажном состоянии |

| кг/ч | Эквивалентный массовый расход разбавленных отработавших газов во влажном состоянии |

| кг/ч | Массовый расход отработавших газов во влажном состоянии |

| кг/ч | Массовый расход топлива |

| кг/ч | Массовый расход разбавленных отработавших газов во влажном состоянии |

| г/кг | Исходная абсолютная влажность 10,71 г/кг для расчета NO |

г/ кг | Абсолютная влажность воздуха на выпуске | |

г/ кг | Абсолютная влажность разбавляющего воздуха | |

- | Нижний индекс, обозначающий | |

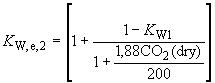

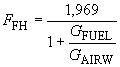

- | Поправочный коэффициент на влажность для NO | |

- | Поправочный коэффициент на влажность для вредных частиц | |

| - | Поправочный коэффициент при переходе из сухого состояния во влажное для воздуха на впуске |

| - | Поправочный коэффициент при переходе из сухого состояния во влажное для разбавляющего воздуха |

| - | Поправочный коэффициент при переходе из сухого состояния во влажное для разбавленных отработавших газов |

| - | Поправочный коэффициент при переходе из сухого состояния во влажное для первичных отработавших газов |

% | Крутящий момент в процентах максимального крутящего момента | |

г/ч | Массовый расход (интенсивность потока). Указанное обозначение используется в качестве нижнего индекса | |

| кг | Масса пробы разбавляющего воздуха, прошедшей через фильтры для отбора проб вредных частиц |

| кг | Масса пробы разбавленных отработавших газов, прошедшей через фильтры для отбора проб вредных частиц |

мг | Отобранная масса пробы вредных частиц в разбавляющем воздухе | |

мг | Отобранная масса пробы вредных частиц | |

кПа | Давление насыщенного пара при испытаниях (ИСО 3046-1 [1]: | |

кПа | Полное барометрическое давление (ИСО 3046-1 [1]: | |

кПа | Давление насыщения пара разбавляющего воздуха | |

кПа | Сухое атмосферное давление | |

кВт | Мощность без поправки на торможение | |

кВт | Общая мощность, поглощаемая вспомогательным оборудованием, установленным для проведения испытания, которое не требуется в соответствии с 2.8 | |

кВт | Максимальная мощность (приложение А) | |

кВт | Мощность, измеренная в различных режимах испытания | |

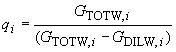

- | Коэффициент разбавления | |

- | Отношение площадей поперечного сечения изокинетического пробоотборника и выпускной трубы | |

% | Относительная влажность воздуха на впуске | |

% | Относительная влажность разбавляющего воздуха | |

- | Коэффициент чувствительности FID | |

кВт | Мощность, определяемая на динамометрическом стенде | |

К | Абсолютная температура воздуха на впуске | |

К | Абсолютная точка росы | |

К | Температура воздуха промежуточного охлаждения | |

К | Исходная температура [воздуха, поступающего в зону горения 298 К (25 °С)] | |

| К | Исходная температура воздуха промежуточного охлаждения |

| м | Объемный расход воздуха на впуске в сухом состоянии |

| м | Объемный расход воздуха на впуске во влажном состоянии |

м | Объем пробы разбавляющего воздуха, прошедшего через фильтры отбора проб вредных частиц | |

| м | Объемный расход разбавляющего воздуха во влажном состоянии |

| м | Объемный эквивалентный расход разбавленного отработавшего газа во влажном состоянии |

| м | Объемный расход отработавших газов в сухом состоянии |

| м | Объемный расход отработавших газов во влажном состоянии |

м | Объем пробы, прошедшей через фильтры отбора проб вредных частиц | |

| м | Объемный расход разбавленных отработавших газов во влажном состоянии |

- | Теоретический коэффициент весомости режима | |

- | Фактический коэффициент весомости режима | |

2.14.2 Обозначение химических компонентов

С - углерод;

СО - оксид углерода;

СО - диоксид углерода;

СН - углеводороды;

NO - оксиды азота;

NO - оксид азота;

NO - диоксид азота;

O - кислород;

СН

- этан;

РМ - вредные частицы;

DOP - диоктилфталат;

СН - метан;

СН

- пропан;

НО - вода;

PTFE - политетрафторэти

лен.

2.14.3 Сокращения

FID - пламенно-ионизационный детектор;

HFID - нагреваемый пламенно-ионизационный детектор;

NDIR - недисперсионный инфракрасный анализатор;

CLD - хемилюминесцентный детектор;

HCLD - нагреваемый хемилюминесцентный детектор;

PDP - насос с объемным регулированием;

CFV - трубка Вентури с критическим расходом.

3 Заявка на испытания

3.1 Заявка на испытания двигателя как отдельного технического агрегата

3.1.1 Заявку на испытания двигателя или серии двигателей в отношении уровня выброса газообразных вредных веществ и вредных частиц подает предприятие-изготовитель двигателя или его надлежащим образом уполномоченный представитель.

3.1.2 К заявке прилагают в трех экземплярах описание типа двигателя, включая характеристики, перечисленные в приложении А, и, в соответствующем случае, характеристики серии двигателей, перечисленные в приложении Б.

3.1.3 Испытательной лаборатории, уполномоченной проводить испытания, предусмотренные в разделе 5, должен быть предоставлен двигатель, соответствующий характеристикам типа двигателя, которые определены в приложении А. Если испытательная лаборатория определит, что предоставленный двигатель не отражает полностью серию двигателей, указанную в приложении Б, то для испытания в соответствии с разделом 5 предоставляют другой двигатель и, в случае необходимости, дополнительный двигатель.

4 Соответствие требованиям настоящего стандарта

4.1 Если двигатель, предоставленный на испытания в соответствии с 3.1, удовлетворяет требованиям 5.2, то данный тип двигателя или серию двигателей считают соответствующими требованиям настоящего стандарта.

4.2 На каждом двигателе, соответствующем типу или серии двигателей, испытанному на основании настоящего стандарта, должна быть проставлена маркировка в виде букв от D до G, указывающих уровень выбросов (5.2.1), для которого двигатель или серия двигателей были испытаны.

4.3 На двигателе, испытанном как на техническом агрегате, должны быть проставлены:

- товарный знак или торговое наименование предприятия-изготовителя двигателя;

- код двигателя предприятия-изготовителя.

4.4 Эти знаки должны быть четкими и нестираемыми.

5 Технические требования и методы испытаний

5.1 Общие положения

Компоненты двигателя, способные влиять на выбросы вредных газообразных веществ и вредных частиц, должны быть спроектированы, сконструированы и установлены таким образом, чтобы в условиях нормальной эксплуатации двигатель, несмотря на вибрацию, которой он может быть подвергнут, соответствовал требованиям настоящего стандарта.

5.1.1 Технические меры, предпринимаемые предприятием-изготовителем, должны обеспечивать эффективное ограничение указанных выбросов в соответствии с настоящим стандартом в течение всего срока обычной эксплуатации двигателя при нормальных условиях его эксплуатации.

5.1.2 При использовании каталитического преобразователя и/или ловушки для вредных частиц предприятие-изготовитель должно доказать посредством испытаний на прочность, проводимых предприятием-изготовителем в соответствии с надлежащей технической практикой, и при помощи соответствующих протоколов, что имеются все основания считать, что эти устройства дополнительной очистки будут функционировать надлежащим образом в течение всего срока эксплуатации двигателя. Потребителю должна быть предоставлена соответствующая гарантия.

5.1.3 Допускается систематическая замена этих устройств после определенного периода эксплуатации двигателя. Любые регулировки, ремонт, демонтаж, чистку или замену элементов двигателя или систем, осуществляемые на периодической основе с целью предотвращения сбоев в работе двигателя, оснащенного устройством дополнительной очистки, следует проводить только в том случае, если это необходимо с технической точки зрения для обеспечения надлежащего функционирования системы контроля за выбросами. В руководстве по эксплуатации должен быть указан график выполнения операций по техническому обслуживанию с изложением соответствующих гарантийных предписаний.

5.1.4 Соответствующие выдержки из руководства по эксплуатации, касающиеся устройств(а) дополнительной очистки, должны быть приведены в информационном документе, указанном в приложении В.

5.2 Требования в отношении выбросов вредных газообразных веществ

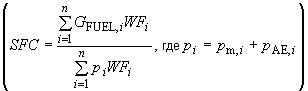

Для измерения выделяемых двигателем, предоставленным для испытаний, вредных газообразных веществ и вредных частиц применяют методы, описанные в дополнении 4 к приложению Д.

Допускается использование других систем или газоанализаторов, если они дают результаты, эквивалентные результатам, получаемым с использованием следующих исходных систем:

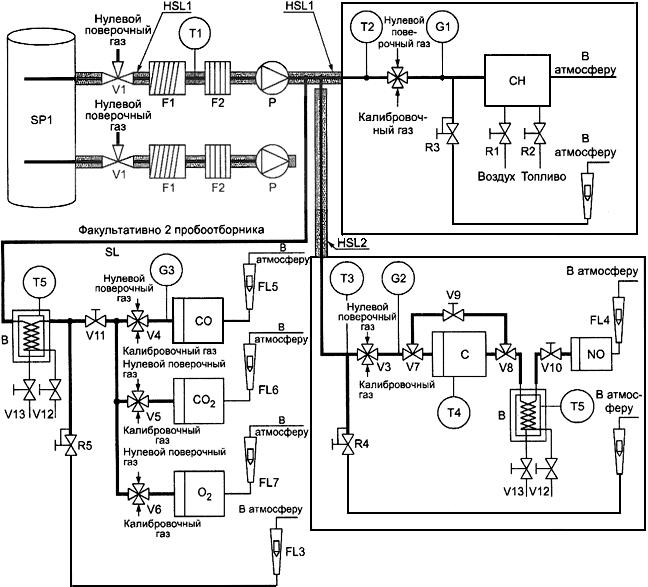

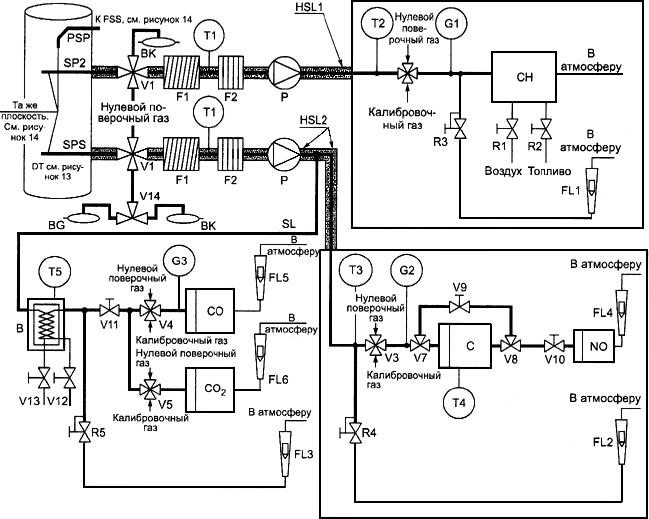

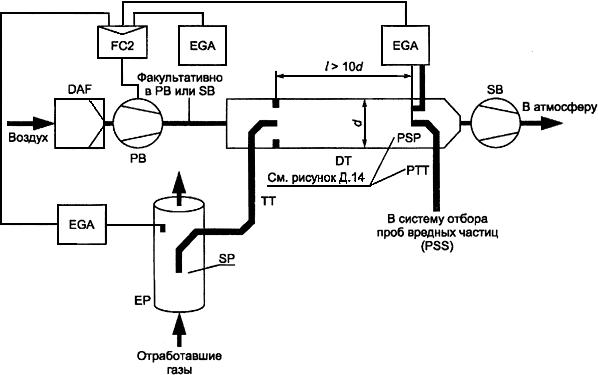

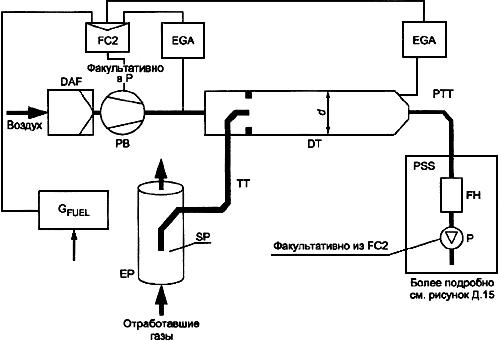

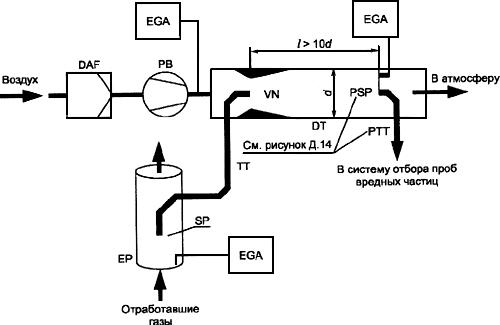

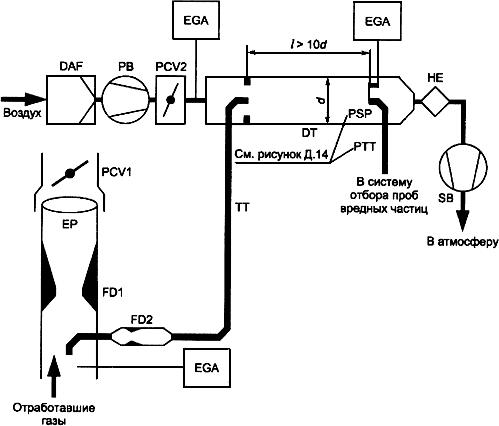

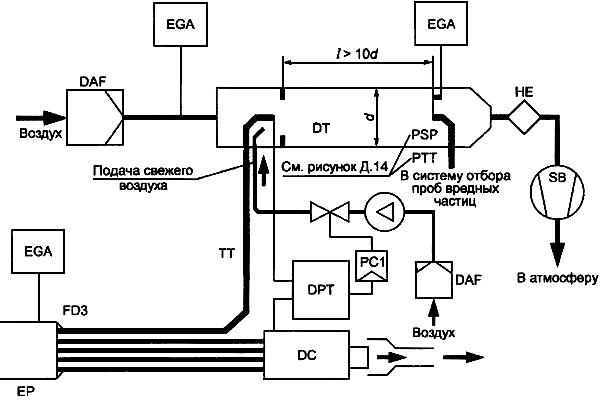

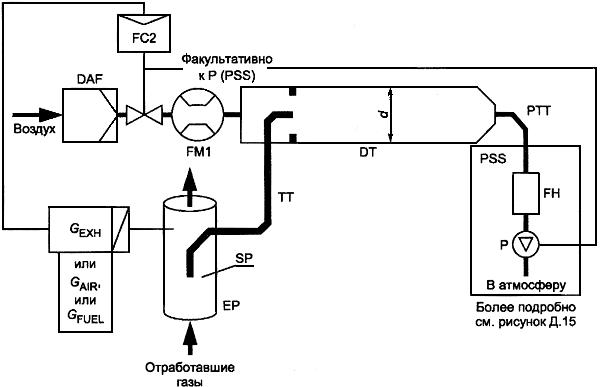

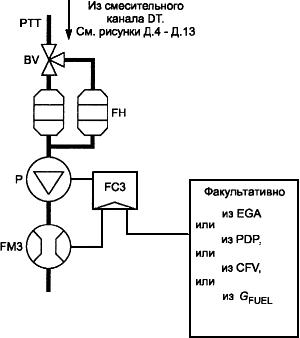

- для выбросов вредных газообразных веществ, измеряемых в неразбавленных отработавших газах, - система, показанная на рисунке Д.2;

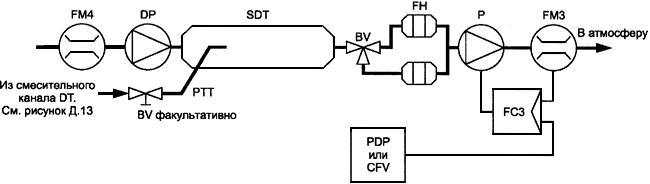

- для выбросов вредных газообразных веществ, измеренных в разбавленных отработавших газах системы разбавления полного потока, - система, показанная на рисунке Д.3;

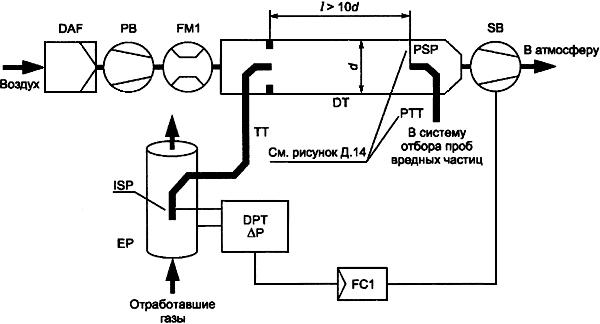

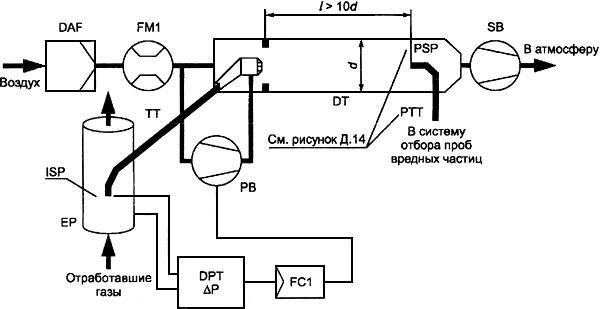

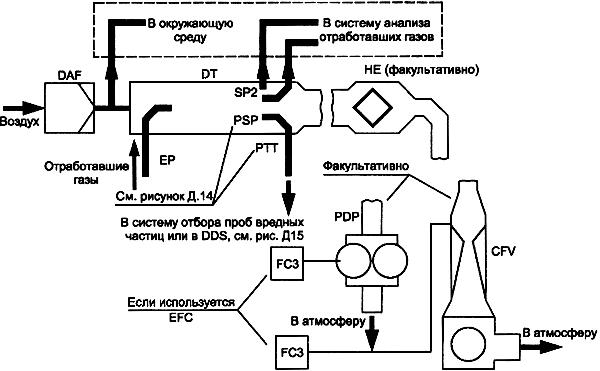

- для выбросов вредных частиц - система разбавления полного потока, имеющая отдельный фильтр для каждого режима и показанная на рисунке Д.13.

Эквивалентность системы определяют на основе корреляционного исследования рассматриваемой системы и одной или более указанных выше систем с семью (или более) испытательными циклами.

Критерий эквивалентности определяют в качестве согласованной величины ±5% средневзвешенных величин по циклам выбросов. Используемый цикл - по Д.3.6.1.

Для введения новой системы в Правила эквивалентность определяют на основе расчетов повторяемости и воспроизводимости результатов в соответствии с ГОСТ Р ИСО 5725-1.

5.2.1 Значения выбросов вредных веществ не должны превышать значений:

- указанных в таблице 2 - для серийно выпускаемых двигателей, поставленных на производство до введения в действие настоящего стандарта;

- указанных в таблице 2а - для всех вновь проектируемых и модернизируемых двигателей.

Таблица 2

Полезная мощность | Оксид углерода СО | Углеводороды СН | Оксиды азота NO | Вредные частицы РМ |

г/(кВт·ч) | ||||

| 5 | 1,3 | 9,2 | 0,54 |

75 | 0,70 | |||

37 | 6,5 | 0,85 | ||

Таблица 2а

Диапазон мощности | Полезная мощность | Оксид углерода СО | Углеводороды СН | Оксиды азота NO | Вредные частицы РМ |

г/(кВт·ч) | |||||

130 | 3,5 | 1,0 | 6,0 | 0,2 | |

75 | 5,0 | 0,3 | |||

37 | 1,3 | 7,0 | 0,4 | ||

18 | 5,5 | 1,5 | 8,0 | 0,8 | |

5.2.2 Если одна серия двигателей охватывает несколько диапазонов мощности, как это определено в соответствии с приложением Б, то значения выбросов исходного двигателя и двигателей всех типов, относящихся к данной серии, должны отвечать более жестким требованиям применительно к более высокому диапазону мощности.

6 Установка двигателей на транспортных средствах, машинах и оборудовании

6.1 Установку двигателя проводят в соответствии с характеристиками двигателя, при этом разрежение на впуске и противодавление отработавших газов не должно превышать указанных для двигателя в приложении А.

7 Проверка производства

7.1 При проведении проверки должны быть предоставлены протоколы испытаний и документация технического контроля.

7.2 Если уровень качества двигателя неудовлетворителен или если требуется проверить надежность данных, предоставляемых в соответствии с 5.2, то применяют следующую процедуру:

7.2.1 Двигатель серийного производства подвергают испытанию, указанному в приложении Д. Значения выбросов оксида углерода, углеводородов, оксидов азота и выбросов вредных частиц, полученные в результате испытаний, не должны превышать значений, указанных в 5.2.1.

7.2.2 Если выбранный из данной серии двигатель не удовлетворяет требованиям 7.2.1, то предприятие-изготовитель может потребовать проведения измерений на выборке из данной серии двигателей, имеющих такие же спецификации, включающей в себя первоначально выбранный двигатель. Число выборки устанавливает предприятие-изготовитель по согласованию с испытательной лабораторией. Все двигатели, за исключением первоначально взятого двигателя, должны быть подвергнуты испытанию. Затем для каждого загрязняющего вещества определяют среднеарифметическое

результатов, полученных на выборке. Двигатели серийного производства считают соответствующими требованиям настоящего стандарта, если соблюдено условие

![]() ,

,

где ![]() (

( - один из отдельных результатов по выборке

);

- предельное значение, указанное в 5.2.1, для каждого рассматриваемого загрязняющего вещества;

- статистический коэффициент, выбираемый в зависимости от

и указанный в таблице 3.

Таблица 3

2 | 0,973 |

3 | 0,613 |

4 | 0,489 |

5 | 0,421 |

6 | 0,376 |

7 | 0,342 |

8 | 0,317 |

9 | 0,296 |

10 | 0,279 |

11 | 0,265 |

12 | 0,253 |

13 | 0,242 |

14 | 0,233 |

15 | 0,224 |

16 | 0,216 |

17 | 0,210 |

18 | 0,203 |

19 | 0,198 |

Если 20, то

![]() .

.

7.3 Испытательная лаборатория проводит испытания на двигателях, частично или полностью обкатанных в соответствии с технической документацией предприятия-изготовителя.

Для обеспечения необходимой уверенности в отношении каждого производственного участка целесообразно проводить одну проверку в год.

Приложение А (обязательное). Основные характеристики двигателя и сведения, относящиеся к проведению испытаний

Приложение А

(обязательное)

А.1 Описание двигателя | ||||||||||||||||||||||||||||||

А.1.1 Предприятие-изготовитель | ||||||||||||||||||||||||||||||

А.1.2 Код двигателя предприятия-изготовителя | ||||||||||||||||||||||||||||||

А.1.3 Цикл: четырехтактный/двухтактный* | ||||||||||||||||||||||||||||||

________________ | ||||||||||||||||||||||||||||||

А.1.4 Диаметр цилиндра | мм | |||||||||||||||||||||||||||||

А.1.5 Ход поршня | мм | |||||||||||||||||||||||||||||

А.1.6 Число и расположение цилиндров | ||||||||||||||||||||||||||||||

А.1.7 Объем цилиндров | дм | |||||||||||||||||||||||||||||

А.1.8 Номинальная частота вращения | мин | |||||||||||||||||||||||||||||

А.1.9 Максимальный крутящий момент | Н·м | |||||||||||||||||||||||||||||

А.1.10 Степень сжатия* | ||||||||||||||||||||||||||||||

________________ | ||||||||||||||||||||||||||||||

А.1.11 Описание системы сгорания | ||||||||||||||||||||||||||||||

А.1.12 Чертеж(и) камеры сгорания и головки поршня | ||||||||||||||||||||||||||||||

А.1.13 Минимальное поперечное сечение впускных и выпускных отверстий | мм | |||||||||||||||||||||||||||||

А.1.14 Система охлаждения | ||||||||||||||||||||||||||||||

А.1.14.1 Жидкостная | ||||||||||||||||||||||||||||||

А.1.14.1.1 Характеристики жидкости | ||||||||||||||||||||||||||||||

А.1.14.1.2 Циркуляционный насос(ы): имеется/отсутствует* | ||||||||||||||||||||||||||||||

А.1.14.1.3 Характеристики или марка(и) и тип(ы) (в соответствующем случае) | ||||||||||||||||||||||||||||||

А.1.14.1.4 Передаточное число(а) (в соответствующем случае) | ||||||||||||||||||||||||||||||

А.1.14.2 Воздушная | ||||||||||||||||||||||||||||||

А.1.14.2.1 Компрессор: имеется/отсутствует* | ||||||||||||||||||||||||||||||

А.1.14.2.2 Характеристики или марка(и) и тип(ы) (в соответствующем случае) | ||||||||||||||||||||||||||||||

А.1.14.2.3 Передаточное число(а) (в соответствующем случае) | ||||||||||||||||||||||||||||||

А.1.15 Температура, разрешенная предприятием-изготовителем | ||||||||||||||||||||||||||||||

А.1.15.1 Жидкостное охлаждение: максимальная температура на выпуске из двигателя | К | |||||||||||||||||||||||||||||

А.1.15.2 Воздушное охлаждение: контрольная точка | ||||||||||||||||||||||||||||||

Максимальная температура в контрольной точке | К | |||||||||||||||||||||||||||||

А.1.15.3 Максимальная температура на выходе из промежуточного охладителя (в соответствующем случае) ______________________________________________________________________________ К | ||||||||||||||||||||||||||||||

А.1.15.4 Максимальная температура отработавших газов в выпускной трубе(ах) рядом с выводным фланцем(ами) выпускного коллектора(ов) _________________________________________________ К | ||||||||||||||||||||||||||||||

А.1.15.5 Температура топлива: | ||||||||||||||||||||||||||||||

- минимальная | К | |||||||||||||||||||||||||||||

- максимальная | К | |||||||||||||||||||||||||||||

А.1.15.6 Температура смазки: | ||||||||||||||||||||||||||||||

- минимальная | К | |||||||||||||||||||||||||||||

- максимальная | К | |||||||||||||||||||||||||||||

А.1.16 Турбокомпрессор: имеется/отсутствует* | ||||||||||||||||||||||||||||||

А.1.16.1 Марка | ||||||||||||||||||||||||||||||

А.1.16.2 Тип | ||||||||||||||||||||||||||||||

А.1.16.3 Описание системы (например, максимальное давление, перепускной клапан в соответствующем случае) | ||||||||||||||||||||||||||||||

А.1.16.4 Промежуточный охладитель: имеется/отсутствует* | ||||||||||||||||||||||||||||||

А.1.17 Система впуска: максимальное допустимое разрежение на впуске при номинальной частоте вращения двигателя и 100%-ной нагрузке _______________________________________________ кПа | ||||||||||||||||||||||||||||||

А.1.18 Выпускная система: максимальное допустимое противодавление отработавших газов при номинальной частоте вращения двигателя и 100%-ной нагрузке_____________________________ кПа | ||||||||||||||||||||||||||||||

А.2 Дополнительные устройства предупреждения загрязнения воздуха (если имеются) | ||||||||||||||||||||||||||||||

- описание и(или) схема(ы) | ||||||||||||||||||||||||||||||

А.3 Подача топлива | ||||||||||||||||||||||||||||||

Давление* или диаграмма с соответствующими характеристиками | кПа | |||||||||||||||||||||||||||||

________________ | ||||||||||||||||||||||||||||||

А.3.2 Система впрыскивания топлива | ||||||||||||||||||||||||||||||

А.3.2.1 Насос | ||||||||||||||||||||||||||||||

А.3.2.1.1 Марка(и) | ||||||||||||||||||||||||||||||

А.3.2.1.2 Тип(ы) | ||||||||||||||||||||||||||||||

А.3.2.1.3 Производительность ______ мм | ||||||||||||||||||||||||||||||

А.3.2.1.4 Опережение впрыскивания топлива | ||||||||||||||||||||||||||||||

А.3.2.1.4.1 Кривая опережения впрыскивания* | ||||||||||||||||||||||||||||||

________________ | ||||||||||||||||||||||||||||||

А.3.2.1.4.2 Регулировка* | ||||||||||||||||||||||||||||||

________________ | ||||||||||||||||||||||||||||||

А.3.2.2 Патрубки системы впрыскивания топлива | ||||||||||||||||||||||||||||||

А.3.2.2.1 Длина | мм | |||||||||||||||||||||||||||||

А.3.2.2.2 Внутренний диаметр | мм | |||||||||||||||||||||||||||||

А.3.3 Система впрыскивания топлива | ||||||||||||||||||||||||||||||

А.3.3.1 Форсунка(и) | ||||||||||||||||||||||||||||||

А.3.3.1.1. Марка(и) | ||||||||||||||||||||||||||||||

А.3.3.1.2 Тип(ы) | ||||||||||||||||||||||||||||||

А.3.3.1.3 Давление в момент открытия* или диаграмма с соответствующими характеристиками | ||||||||||||||||||||||||||||||

кПа | ||||||||||||||||||||||||||||||

________________ | ||||||||||||||||||||||||||||||

А.3.3.2 Регулятор | ||||||||||||||||||||||||||||||

А.3.3.2.1 Марка(и) | ||||||||||||||||||||||||||||||

А.3.3.2.2 Тип(ы) | ||||||||||||||||||||||||||||||

А.3.3.2.3 Частота вращения в момент начала срабатывания при полной нагрузке* | мин | |||||||||||||||||||||||||||||

________________ | ||||||||||||||||||||||||||||||

А.3.3.2.4 Максимальная частота вращения без нагрузки* | мин | |||||||||||||||||||||||||||||

________________ | ||||||||||||||||||||||||||||||

А.3.3.2.5 Минимальная частота вращения на холостом ходу* | мин | |||||||||||||||||||||||||||||

________________ | ||||||||||||||||||||||||||||||

А.3.4 Система пуска холодного двигателя | ||||||||||||||||||||||||||||||

А.3.4.1 Марка(и) | ||||||||||||||||||||||||||||||

А.3.4.2 Тип(ы) | ||||||||||||||||||||||||||||||

А.3.4.3 Описание | ||||||||||||||||||||||||||||||

А.4 Клапанное распределение | ||||||||||||||||||||||||||||||

А.4.1 Максимальный ход клапанов и углы открытия и закрытия, определяемые по отношению к мертвым точкам, или эквивалентные данные | ||||||||||||||||||||||||||||||

А.4.2 Исходные и/или регулировочные зазоры* | ||||||||||||||||||||||||||||||

________________ | ||||||||||||||||||||||||||||||

А.5 Дополнительные сведения об условиях испытаний | ||||||||||||||||||||||||||||||

А.5.1.1 Цетановое число | ||||||||||||||||||||||||||||||

А.5.1.2 Содержание серы | ||||||||||||||||||||||||||||||

А.5.1.3 Плотность при 15 °С* | ||||||||||||||||||||||||||||||

________________ | ||||||||||||||||||||||||||||||

А.5.2 Смазка А.5.2.1 Используемая смазка | ||||||||||||||||||||||||||||||

А.5.2.2 Марка(и) | ||||||||||||||||||||||||||||||

А.5.2.3 Тип(ы) | ||||||||||||||||||||||||||||||

процентное содержание масла в смеси, если смазка и топливо смешиваются | ||||||||||||||||||||||||||||||

А.5.3 Оборудование двигателя (в соответствующем случае) | ||||||||||||||||||||||||||||||

А.5.3.1 Перечисление и подробная идентификация | ||||||||||||||||||||||||||||||

А.5.3.2 Мощность, потребляемая при различной указанной частоте вращения двигателя (согласно спецификациям предприятия-изготовителя) | ||||||||||||||||||||||||||||||

Таблица А.1

Оборудование | Потребляемая мощность, кВт, при частоте вращения двигателя* | |

промежуточной | номинальной | |

Итого: | ||

_________________ * Не должна превышать 10% мощности, измеренной при испытании. | ||

А.5.4 Определение параметров регулирования динамометра

Разрежение на впуске и противодавление в выпускной трубе устанавливают по верхним пределам, указанным предприятием-изготовителем в соответствии с Д.2.3 и Д.2.4.

Максимальные значения крутящего момента для указанных частот вращения определяют экспериментальным путем для расчета значений крутящего момента для конкретных режимов испытаний. Максимальный крутящий момент для частоты вращения при испытании двигателей, которые не предназначены для работы в диапазоне скорости по кривой изменения крутящего момента с полной нагрузкой, указывает предприятие-изготовитель.

Регулирование двигателя для каждого режима испытания рассчитывают по формуле

![]() .

.

Если коэффициент

![]() ,

,

то значение следует проверить.

А.5.5 Регулирование динамометра, кВт:

Таблица А.2

Нагрузка, % | Регулирование динамометра, кВт, при частоте вращения | |

промежуточной | номинальной | |

10 | ХХХХХХХ | |

50 | ||

75 | ||

100 | ||

А.6 Характеристики двигателя

А.6.1 Частота вращения:

- на холостом ходу (минимальная) | мин | ||||||

- промежуточная | мин | ||||||

- номинальная | мин | ||||||

А.6.2 Мощность двигателя*:

________________

* Общее значение мощности, измеренной в соответствии с 2.8.

Таблица А.3

Условия испытаний | Мощность, кВт, при частоте вращения | |

промежуточной | номинальной | |

Максимальная измеренная мощность | ||

Общая мощность, потребляемая оборудованием двигателя в соответствии с А.5.3 | ||

Полезная мощность двигателя, указанная в 2.8, кВт ( | ||

| ||

Приложение Б (обязательное). Основные характеристики серии двигателей

Приложение Б

(обязательное)

Б.1 Параметры, определяющие серию двигателей

Серия двигателей может быть определена с помощью основных конструкционных параметров, которые должны быть одинаковыми для двигателей данной серии. В некоторых случаях может иметь место взаимодополняемость параметров. Это также необходимо учитывать для того, чтобы в серию двигателей включали только двигатели, имеющие сходные характеристики выброса вредных веществ.

Для того чтобы двигатели можно было рассматривать как относящиеся к одной и той же серии двигателей, они должны соответствовать следующему перечню общих основных параметров*:

________________

* Ненужное зачеркнуть.

Б.1.1 Рабочий цикл: | |||||||||||||||||

- двухтактный | |||||||||||||||||

- четырехтактный | |||||||||||||||||

Б.1.2 Охлаждающая среда: | |||||||||||||||||

- воздух | |||||||||||||||||

- вода | |||||||||||||||||

- масло | |||||||||||||||||

Б.1.3 Рабочий объем цилиндра: | |||||||||||||||||

- показатели рабочих объемов цилиндров двигателей не должны отклоняться более чем на 15% | |||||||||||||||||

- число цилиндров для двигателей с устройством, обеспечивающим дополнительную очистку отработавших газов | |||||||||||||||||

Б.1.4 Метод подачи воздуха: | |||||||||||||||||

- естественный | |||||||||||||||||

- принудительный | |||||||||||||||||

Б.1.5 Тип/конструкция камеры сгорания: | |||||||||||||||||

- форкамера | |||||||||||||||||

- вихревая камера | |||||||||||||||||

- неразделенная камера сгорания | |||||||||||||||||

Б.1.6 Клапан и расположение отверстий - конфигурация, размер и количество: | |||||||||||||||||

- головка цилиндра | |||||||||||||||||

- стенка цилиндра | |||||||||||||||||

- картер | |||||||||||||||||

Б.1.7 Система подачи топлива: | |||||||||||||||||

- насос-топливопровод-форсунка | |||||||||||||||||

- рядный многоплунжерный насос | |||||||||||||||||

- распределительный насос | |||||||||||||||||

- одноэлементная система | |||||||||||||||||

- форсунка | |||||||||||||||||

Б.1.8 Системы обеспечения работы двигателя: | |||||||||||||||||

- принудительная система охлаждения | |||||||||||||||||

- рециркуляция отработавших газов* | |||||||||||||||||

________________ | |||||||||||||||||

- впрыск воды/эмульсия* | |||||||||||||||||

________________ | |||||||||||||||||

- нагнетание воздуха* | |||||||||||||||||

________________ | |||||||||||||||||

Подтверждение идентичности согласно чертежу(ам) номер | |||||||||||||||||

Б.1.9 Дополнительная очистка отработавших газов*: | |||||||||||||||||

- окислительный нейтрализатор | |||||||||||||||||

- восстановительный нейтрализатор | |||||||||||||||||

- термический нейтрализатор | |||||||||||||||||

- ловушка для вредных частиц | |||||||||||||||||

Подтверждение соотношения, устанавливающего идентичность (или наименьшего показателя для исходного двигателя): | |||||||||||||||||

- мощность системы/показатель подачи топлива на такт впуска*, согласно диаграмме(ам) номер | |||||||||||||||||

________________

* Ненужное зачеркнуть.

Б.2 Выбор исходного двигателя

Б.2.1 Исходный двигатель серии двигателей выбирают с помощью основного критерия - наибольшей цикловой подачи топлива при максимальном крутящем моменте. Если два или более двигателей имеют одинаковые основные критерии, то исходный двигатель отбирают, используя вторичный критерий - наибольшую цикловую подачу топлива при номинальной частоте вращения. В отдельных случаях можно допустить, что самый неблагоприятный случай удельного выброса отработавших газов, производимых серией двигателей, наиболее полно характеризуется путем испытания второго двигателя.

В этом случае может быть отобран дополнительный двигатель для испытания исходя из характеристик, которые указывают, что этот двигатель может иметь наивысшие уровни выбросов, производимых двигателями данной серии.

Б.2.2 Если двигатель, относящийся к данной серии, имеет другие переменные характеристики, которые могут оказывать влияние на выбросы отработавших газов, то эти характеристики также должны быть определены и учтены при выборе исходного двигателя.

Б.3 Перечень серии двигателей

Б.3.1 Наименование серии двигателей

Б.3.2 Спецификации двигателей, относящихся к данной серии:

Таблица Б.1

Тип двигателя | Число цилиндров | Номинальная частота вращения, мин | Номи- | Максимальная частота вращения, мин | Макси- | Минимальная частота вращения на холостом ходу, мин |

Исходный двигатель (подробное описание в приложении А) | ||||||

Приложение В (обязательное). Основные характеристики типов серийных двигателей

Приложение В

(обязательное)

В.1 Описание двигателя | |||||||||||||||||||||||||||||||||

В.1.1 Предприятие-изготовитель | |||||||||||||||||||||||||||||||||

В.1.2 Код двигателя предприятия-изготовителя | |||||||||||||||||||||||||||||||||

В.1.3 Цикл: четырехтактный/двухтактный* | |||||||||||||||||||||||||||||||||

В.1.4 Диаметр цилиндра | мм | ||||||||||||||||||||||||||||||||

В.1.5 Ход поршня | мм | ||||||||||||||||||||||||||||||||

В.1.6 Число и расположение цилиндров | |||||||||||||||||||||||||||||||||

В.1.7 Объем цилиндров | дм | ||||||||||||||||||||||||||||||||

В.1.8 Номинальная частота вращения | мин | ||||||||||||||||||||||||||||||||

В.1.9 Максимальный крутящий момент | Н·м | ||||||||||||||||||||||||||||||||

В.1.10 Степень сжатия* | |||||||||||||||||||||||||||||||||

________________ | |||||||||||||||||||||||||||||||||

В.1.11 Описание системы сгорания | |||||||||||||||||||||||||||||||||

В.1.12 Чертеж(и) камеры сгорания и головки поршня | |||||||||||||||||||||||||||||||||

В.1.13 Минимальное поперечное сечение впускных и выпускных отверстий | мм | ||||||||||||||||||||||||||||||||

В.1.14 Система охлаждения | |||||||||||||||||||||||||||||||||

В.1.14.1 Жидкостная | |||||||||||||||||||||||||||||||||

В.1.14.1.1 Характеристики жидкости | |||||||||||||||||||||||||||||||||

В.1.14.1.2 Циркуляционный насос(ы): имеется/отсутствует* | |||||||||||||||||||||||||||||||||

В.1.14.1.3 Характеристики или марка(и) и тип(ы) (в соответствующем случае) | |||||||||||||||||||||||||||||||||

В.1.14.1.4 Передаточное число(а) (в соответствующем случае) | |||||||||||||||||||||||||||||||||

В.1.14.2 Воздушная | |||||||||||||||||||||||||||||||||

В.1.14.2.1 Компрессор: имеется/отсутствует* | |||||||||||||||||||||||||||||||||

В.1.14.2.2 Характеристики или марка(и) и тип(ы) (в соответствующем случае) | |||||||||||||||||||||||||||||||||

В.1.14.2.3 Передаточное число(а) (в соответствующем случае) | |||||||||||||||||||||||||||||||||

В.1.15 Температура, разрешенная предприятием-изготовителем | |||||||||||||||||||||||||||||||||

В.1.15.1 Жидкостное охлаждение: | |||||||||||||||||||||||||||||||||

- максимальная температура на выпуске из двигателя | К | ||||||||||||||||||||||||||||||||

В.1.15.2 Воздушное охлаждение: | |||||||||||||||||||||||||||||||||

- контрольная точка | |||||||||||||||||||||||||||||||||

- максимальная температура в контрольной точке | К | ||||||||||||||||||||||||||||||||

В.1.15.3 Максимальная температура на выходе из промежуточного охладителя (в соответствующем случае) ______________________________________________________________________________ К | |||||||||||||||||||||||||||||||||

В.1.15.4 Максимальная температура отработавших газов в выпускной трубе(ах) рядом с выводным фланцем(ами) выпускного коллектора(ов) __________________________________________________ К | |||||||||||||||||||||||||||||||||

В.1.15.5 Температура топлива: | |||||||||||||||||||||||||||||||||

- минимальная | К | ||||||||||||||||||||||||||||||||

- максимальная | К | ||||||||||||||||||||||||||||||||

В.1.15.6 Температура смазки: | |||||||||||||||||||||||||||||||||

- минимальная | К | ||||||||||||||||||||||||||||||||

- максимальная | К | ||||||||||||||||||||||||||||||||

В.1.16 Турбокомпрессор: имеется/отсутствует* | |||||||||||||||||||||||||||||||||

В.1.16.1 Марка | |||||||||||||||||||||||||||||||||

В.1.16.2 Тип | |||||||||||||||||||||||||||||||||

В.1.16.3 Описание системы (например, максимальное давление, перепускной клапан в соответствующем случае) | |||||||||||||||||||||||||||||||||

В.1.16.4 Промежуточный охладитель: имеется/отсутствует* | |||||||||||||||||||||||||||||||||

В.1.17 Система впуска: максимальное допустимое разрежение на впуске при номинальной частоте | |||||||||||||||||||||||||||||||||

вращения двигателя и 100%-ной нагрузке | кПа | ||||||||||||||||||||||||||||||||

В.1.18 Выпускная система: максимальное допустимое противодавление отработавших газов при | |||||||||||||||||||||||||||||||||

номинальной частоте вращения двигателя и 100%-ной нагрузке | кПа | ||||||||||||||||||||||||||||||||

В.2 Дополнительные устройства предупреждения загрязнения воздуха | |||||||||||||||||||||||||||||||||

(если имеются) | |||||||||||||||||||||||||||||||||

Описание и/или схема (схемы) | |||||||||||||||||||||||||||||||||

Давление* или диаграмма с соответствующими характеристиками | кПа | ||||||||||||||||||||||||||||||||

________________ | |||||||||||||||||||||||||||||||||

В.3 Подача топлива | |||||||||||||||||||||||||||||||||

В.3.2.1 Насос | |||||||||||||||||||||||||||||||||

В.3.2.1.1 Марка(и) | |||||||||||||||||||||||||||||||||

В.3.2.1.2 Тип(ы) | |||||||||||||||||||||||||||||||||

В.3.2.1.3 Производительность _____ мм | |||||||||||||||||||||||||||||||||

Используемый метод: на двигателе/на насосном стенде* | |||||||||||||||||||||||||||||||||

В.3.2.1.4 Опережение впрыскивания топлива | |||||||||||||||||||||||||||||||||

В.3.2.1.4.1 Кривая опережения впрыскивания* | |||||||||||||||||||||||||||||||||

________________ | |||||||||||||||||||||||||||||||||

В.3.1.4.2 Регулировка* | |||||||||||||||||||||||||||||||||

________________ | |||||||||||||||||||||||||||||||||

В.3.2.2 Патрубки системы впрыскивания топлива | |||||||||||||||||||||||||||||||||

В.3.2.2.1 Длина | мм | ||||||||||||||||||||||||||||||||

В.3.2.2.2 Внутренний диаметр | мм | ||||||||||||||||||||||||||||||||

В.3.3 Система впрыскивания топлива форсункой | |||||||||||||||||||||||||||||||||

В.3.3.1 Форсунка(и) | |||||||||||||||||||||||||||||||||

В.3.3.1.1 Марка(и) | |||||||||||||||||||||||||||||||||

В.3.3.1.2 Тип(ы) | |||||||||||||||||||||||||||||||||

В.3.3.1.3 Давление в момент открытия* или диаграмма с соответствующими | |||||||||||||||||||||||||||||||||

характеристиками | кПа | ||||||||||||||||||||||||||||||||

________________ | |||||||||||||||||||||||||||||||||

В.3.3.2 Регулятор | |||||||||||||||||||||||||||||||||

В.3.3.2.1 Марка(и) | |||||||||||||||||||||||||||||||||

В.3.3.2.2 Тип(ы) | |||||||||||||||||||||||||||||||||

В.3.3.2.3 Частота вращения в момент начала срабатывания при полной нагрузке* | мин | ||||||||||||||||||||||||||||||||

________________ | |||||||||||||||||||||||||||||||||

В.3.3.2.4 Максимальная частота вращения без нагрузки* | мин | ||||||||||||||||||||||||||||||||

________________ | |||||||||||||||||||||||||||||||||

В.3.3.2.5 Минимальная частота вращения на холостом ходу* | мин | ||||||||||||||||||||||||||||||||

________________ | |||||||||||||||||||||||||||||||||

В.3.4 Система пуска холодного двигателя | |||||||||||||||||||||||||||||||||

В.3.4.1 Марка(и) | |||||||||||||||||||||||||||||||||

В.3.4.2 Тип(ы) | |||||||||||||||||||||||||||||||||

В.3.4.3 Описание | |||||||||||||||||||||||||||||||||

В.4 Клапанное распределение | |||||||||||||||||||||||||||||||||

В.4.1 Максимальный ход клапанов и углы открытия и закрытия, определяемые по отношению к мертвым точкам, или эквивалентные данные | |||||||||||||||||||||||||||||||||

В.4.2 Исходные и/или регулировочные зазоры* | |||||||||||||||||||||||||||||||||

________________

* Ненужное зачеркнуть.

Приложение Г (обязательное). Протокол испытания типа двигателя с воспламенением от сжатия или серии типов двигателей как отдельных агрегатов в отношении выброса вредных веществ

Приложение Г

(обязательное)

1 Марка двигателя | |||||||||||||||||

2 Тип(ы) двигателя | |||||||||||||||||

2.1 Семейство двигателей | |||||||||||||||||

2.2 Типы, включенные в семейство двигателей | |||||||||||||||||

2.3 Прошедший испытаний тип двигателя или репрезентативный образец семейства двигателей | |||||||||||||||||

3 В соответствующих случаях наименование и адрес уполномоченного представителя предприятия-изготовителя | |||||||||||||||||

4 Максимально допустимое разрежение во впускном коллекторе | кПа | ||||||||||||||||

5 Максимально допустимое противодавление в выпускном коллекторе | кПа | ||||||||||||||||

6 Максимальная допустимая мощность, потребляемая оборудованием двигателя: | |||||||||||||||||

промежуточная частота вращения | кВт | ||||||||||||||||

номинальная частота вращения | кВт | ||||||||||||||||

7 Ограничения при использовании (если имеются) | |||||||||||||||||

8 Уровни выбросов вредных веществ - значения, полученные при измерении на каждом из восьми режимов испытания: | |||||||||||||||||

СО | г/(кВт·ч) | ||||||||||||||||

СН | г/(кВт·ч) | ||||||||||||||||

NO | г/(кВт·ч) | ||||||||||||||||

вредные частицы | г/(кВт·ч) | ||||||||||||||||

9 Двигатель, представленный для испытания | |||||||||||||||||

10 Место проведения испытания | |||||||||||||||||

11 Дата проведения испытания | |||||||||||||||||

12 Номер протокола испытания | |||||||||||||||||

13 Документы: заполненные надлежащим образом экземпляры по приложениям А и Б; чертежи и схемы | |||||||||||||||||

Приложение Д (обязательное). Процедура испытания

Приложение Д

(обязательное)

Д.1 Введение

Д.1.1 В настоящем приложении описан метод определения выбросов газообразных вредных веществ и вредных частиц, выделяемых двигателями, подлежащими испытанию.

Д.1.2 Испытание проводят на двигателе, установленном на испытательном стенде и соединенном с динамометром.

Д.2 Условия испытания

Д.2.1 Общие требования

Все показатели, относящиеся к объему и объемной скорости потока, рассчитывают при температуре окружающего воздуха 273 К (0 °С) и атмосферном давлении 101,3 кПа.

Д.2.2 Условия испытания двигателя

Д.2.2.1 Измеряют абсолютную температуру , К, воздуха, поступающего в двигатель, и сухое атмосферное давление

, кПа, а параметр

рассчитывают по формулам:

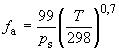

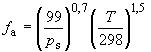

- для двигателей без наддува и с наддувом

,

,

- для двигателей с турбонаддувом и охлаждением или без охлаждения впускаемого воздуха

.

.

Д.2.2.2 Действительность испытания

Чтобы испытание было признано действительным, значение параметра должно составлять 0,96

![]() 1,06.

1,06.

Д.2.2.3 Двигатели с охлаждением воздуха

Регистрируют температуру охлаждающей среды и температуру подаваемого воздуха.

Д.2.3 Система подачи воздуха в двигатель

Двигатель должен быть оборудован системой подачи воздуха, имеющей верхнее предельное значение ограничения подачи воздуха, указанное предприятием-изготовителем для чистого воздухоочистителя в условиях работы двигателя, которые указаны предприятием-изготовителем и которые обеспечивают максимальный поток воздуха.

Допускается использовать систему для испытания двигателей внутреннего сгорания при условии, что она воспроизводит фактические условия работы двигателя.

Д.2.4 Выпускная система двигателя

Испытуемый двигатель должен быть оборудован выпускной системой, имеющей верхнее предельное значение противодавления отработавших газов, указанное предприятием-изготовителем для условий работы двигателя, при которых обеспечивается максимальная указанная мощность.

Д.2.5 Система охлаждения

Система охлаждения двигателя должна иметь достаточную мощность для поддержания нормальной рабочей температуры двигателя, указанной предприятием-изготовителем.

Д.2.6 Смазочное масло

Характеристики смазочного масла, используемого для испытания, должны быть зарегистрированы и представлены вместе с результатами испытаний.

Д.2.7 Топливо для испытания

Топливо должно соответствовать эталонному топливу, определенному в приложении Е. Цетановое число и содержание серы эталонного топлива, используемого для испытания, должны быть указаны в А.5.1.

Температура топлива на входе в топливный насос - 306 К - 316 К (33 °С - 43 °С).

Д.3 Проведение испытания

Д.3.1 Подготовка фильтров для отбора проб

Не менее чем за 1 ч до испытания каждый фильтр [пару фильтров (далее - пару)] помещают в закрытую, но не опечатанную чашку Петри, которую, в свою очередь, помещают для кондиционирования в камеру для взвешивания. В конце периода кондиционирования каждый фильтр (пару) взвешивают и регистрируют общую массу, затем фильтр (пару) хранят в закрытой чашке Петри или в фильтродержателе до тех пор, пока он не понадобится для испытания. Если фильтр (пару) не используют в течение 8 ч после его извлечения из камеры для взвешивания, то фильтр следует вновь взвесить перед использованием.

Д.3.2 Установка измерительного оборудования

Приборы и пробоотборники устанавливают в соответствии с требованиями инструкции по эксплуатации. При использовании системы разбавления полного потока для разбавления отработавших газов к системе присоединяют выводящую трубу глушителя.

Д.3.3 Включение системы разбавления и двигателя

Включают систему разбавления и двигатель, который разогревают до тех пор, пока температура и давление не стабилизируются при полной нагрузке и номинальной частоте вращения (Д.3.6.2).

Д.3.4 Регулирование коэффициента разбавления

Проводят включение и прогонку системы отбора проб дисперсных частиц в холостом режиме для метода с использованием одного фильтра (факультативно для метода с использованием нескольких фильтров). Исходный уровень дисперсных частиц разбавляющего воздуха может быть определен путем пропускания разбавляющего воздуха через фильтры для вредных частиц. Если используют отфильтрованный разбавляющий воздух, то одно измерение можно проводить в любое время: до, в течение или после испытания. Если разбавляющий воздух не фильтруют, то измерения проводят не менее трех раз - после включения, до отключения и в момент, соответствующий приблизительно середине цикла, а полученные значения усредняют.

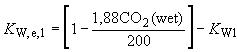

Разбавляющий воздух регулируют таким образом, чтобы получить максимальную температуру фильтрующей поверхности 325 К (52 °С) или ниже в каждом режиме. Общий коэффициент разбавления должен составлять не менее 4. Для метода с использованием одного фильтра в фильтре поддерживают постоянное соотношение расхода потока проб по массе и расхода разбавленных отработавших газов по массе для систем с полным потоком во всех режимах. Это соотношение масс должно находиться в пределах ±5%, за исключением первых 10 с в каждом режиме для систем, не имеющих режима холостой прогонки. Для систем разбавления части потока в случае применения метода, предусматривающего использование одного фильтра, массовый расход потока в фильтре должен быть постоянным в пределах ±5% в каждом режиме, за исключением первых 10 с в каждом режиме для систем, не имеющих режима холостой прогонки.

Для систем контроля концентрации СО или NO

в начале и в конце каждого испытания проводят измерение содержания СО

или NO

в разбавляющем воздухе. Значения фоновой концентрации СО

или NO

в разбавляющем воздухе до и после проведения испытания должны находиться в пределах 100 млн

или 5 млн

соответственно.

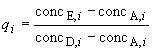

При использовании системы анализа разбавленных отработавших газов соответствующую фоновую концентрацию определяют путем отвода проб разбавляющего воздуха в камеру для проб в течение всего испытания.

Постоянную (не в камере) фоновую концентрацию можно измерять не менее трех раз - в начале, конце и в момент, соответствующий приблизительно середине цикла; полученные значения усредняют. По заявке предприятия-изготовителя измерение фоновой концентрации можно не проводить.

Д.3.5 Поверка анализаторов

Анализаторы выбросов устанавливают на нуль и поверяют.

Д.3.6 Цикл испытания

Д.3.6.1 Испытание двигателя на динамометрическом стенде проводят в соответствии с указанным в таблице Д.1 циклом, состоящим из восьми режимов:

Таблица Д.1

Номер режима | Частота вращения | Нагрузка, % | Коэффициент весомости режима |

1 | Номинальная | 100 | 0,15 |

2 | 75 | 0,15 | |

3 | 50 | 0,15 | |

4 | 10 | 0,1 | |

5 | Промежуточная | 100 | 0,1 |

6 | 75 | 0,1 | |

7 | 50 | 0,1 | |

8 | Минимальный холостой ход | - | 0,15 |

Д.3.6.2 Подготовка двигателя

Разогрев двигателя проводят при номинальной частоте вращения и полной подаче топлива для стабилизации параметров двигателя в соответствии с инструкцией предприятия-изготовителя.

Примечание - Период подготовки двигателя должен также исключать возможность влияния отложений в выпускной системе в ходе предыдущего испытания. Имеется также обязательный период стабилизации между режимами испытания, цель которого - свести к минимуму взаимное влияние режимов.

Д.3.6.3 Последовательность проведения испытания

Приступают к последовательному проведению испытания. Испытание проводят в порядке следования режимов (от первого до восьмого), указанных в Д.3.6.1.

В течение каждого режима цикла испытания после первоначального переходного периода отклонение от установленной частоты вращения должно находиться в пределах ±1% номинальной частоты вращения или ±3 мин в зависимости от того, какое значение больше, за исключением минимальной частоты вращения холостого хода, значение которой должно быть в пределах отклонений, указанных предприятием-изготовителем. Отклонение от указанного крутящего момента должно быть таким, чтобы среднее значение в течение периода измерений находилось в пределах ±2% наибольшего значения крутящего момента при соответствующем скоростном режиме.

Для каждого режима необходимо отводить не менее 10 мин. Если при испытании двигателя требуется более длительный период отбора проб для получения достаточной массы вредных частиц на измеряющем фильтре, то длительность испытания может быть увеличена на необходимый промежуток времени.

Длительность режима регистрируют в протоколе испытания.

Концентрации вредных веществ в отработавших газах должны быть измерены, и их значения должны быть зарегистрированы в течение последних 3 мин режима.

Завершение отбора проб вредных частиц должно совпадать с завершением измерения газообразных выбросов и не должно начинаться ранее достижения стабилизации работы двигателя в соответствии с инструкцией предприятия-изготовителя.

Температуру топлива измеряют на входе в топливный насос или в соответствии с инструкцией предприятия-изготовителя, причем место измерения регистрируют.

Д.3.6.4 Показания газоанализатора

Показания газоанализатора регистрируют с помощью ленточного самописца или эквивалентной системы регистрации данных, причем отработавший газ должен проходить через газоанализаторы, по крайней мере, в течение последних 3 мин каждого режима. Если для измерения разреженных СО и СО используется камера для проб (см. 1.4.4 дополнения 1 к приложению Д), то проба должна быть отобрана в камеру в течение последних 3 мин каждого режима, проанализирована, и результаты анализа должны быть зарегистрированы.

Д.3.6.5 Отбор проб вредных частиц

Отбор проб вредных частиц может быть проведен по методу с использованием одного фильтра или по методу с использованием нескольких фильтров (см. 1.5 дополнения 1 к приложению Д).

Поскольку результаты отбора проб этими методами могут несколько отличаться друг от друга, то примененный метод указывают вместе с полученными результатами.

Для метода с использованием одного фильтра коэффициенты весомости каждого режима, указанные в процедуре цикла испытания, должны быть учтены при отборе проб путем регулирования расхода потока проб и (или) времени отбора проб соответственно.

Пробы следует отбирать как можно позже в течение каждого режима. Время отбора проб должно составлять не менее 20 с для метода с использованием одного фильтра и не менее 60 с для метода с использованием нескольких фильтров. Для систем, не имеющих режима холостой прогонки, время отбора проб на режим должно составлять не менее 60 с для метода с использованием одного или нескольких фильтров.

Д.3.6.6 Условия работы двигателя

Частоту вращения двигателя, нагрузку, температуру воздуха на впуске и поток отработавших газов измеряют для каждого режима после стабилизации работы двигателя.

Если измерить поток отработавших газов или расход воздуха, поступающего в зону горения, а также потребление топлива невозможно, то значения этих показателей рассчитывают, применяя метод определения содержания углерода и кислорода (см. 1.2.3 дополнения 1 к приложению Д).

Любые дополнительные данные, необходимые для расчетов, регистрируют (см. 1.1 и 1.2 дополнения 3 к приложению Д).

Д.3.7 Повторная поверка анализаторов

После проведения испытания по определению вредных газообразных выбросов отработавших газов для повторной поверки используют нулевой поверочный газ и тот же калибровочный газ. Результаты испытаний считают приемлемыми, если расхождение между двумя значениями измеренных показателей составляет менее 2%.

Дополнение 1 (обязательное). Процедуры проведения измерений и отбора проб

Дополнение 1

(обязательное)

1 Для измерения содержания вредных веществ, выделяемых двигателем, предоставленным для испытания, применяют методы, описанные в дополнении 4 к приложению Д. В нижеследующих пунктах приведено описание рекомендуемых аналитических систем для выбросов газообразных вредных веществ (1.1) и рекомендуемых систем разбавления и отбора вредных частиц (1.2).

1.1 Спецификации динамометра

Для проведения цикла испытания по Д.3.6.1 используют динамометр для испытания двигателей с соответствующими характеристиками. Приборы для измерения крутящего момента и частоты вращения должны позволять измерять мощность на валу в заданных пределах. Может потребоваться проведение дополнительных расчетов.

Точность измерительных приборов должна быть такой, чтобы она не превышала максимально допустимые отклонения, указанные в 1.3.

1.2 Расход отработавших газов

Расход отработавших газов определяют одним из методов, указанных в 1.2.1-1.2.4.

1.2.1 Метод непосредственного измерения

Непосредственное измерение расхода отработавших газов выполняют с помощью расходомера или эквивалентной измерительной системы (подробно см. ИСО 5167 [2]).

Примечание - Непосредственное измерение расхода вредных газообразных веществ является сложной задачей. Следует принимать меры предосторожности для устранения погрешностей измерения, которые ведут к искажению значений выбросов.

1.2.2 Метод измерения расхода воздуха и топлива

Используют расходомеры воздуха и топлива, погрешность которых указана в 1.3. Расход отработавших газов рассчитывают следующим образом:![]() (для массы влажных отработавших газов)

(для массы влажных отработавших газов)

или![]() (для объема сухих отработавших газов),

(для объема сухих отработавших газов),

или![]() (для объема влажных отработавших газов).

(для объема влажных отработавших газов).

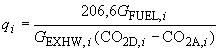

1.2.3 Метод определения содержания углерода

Расчет массы отработавших газов по потреблению топлива с использованием метода определения содержания углерода приведен в дополнении 3 к приложению Д.

1.2.4 Система разбавления полного потока отработавших газов

При использовании системы разбавления полного потока общий расход отработавших газов ![]() ,

, ![]() измеряют с помощью PDP или CFV (1.2.1.2 дополнения 4 к приложению Д). Погрешность измерения должна соответствовать требованиям 2.2 дополнения 2 к приложению Д.

измеряют с помощью PDP или CFV (1.2.1.2 дополнения 4 к приложению Д). Погрешность измерения должна соответствовать требованиям 2.2 дополнения 2 к приложению Д.

1.3 Погрешность

Калибровка всех измерительных приборов должна соответствовать требованиям национальных (международных) стандартов, а также следующим требованиям (таблица Д.2):

Таблица Д.2

Измеряемая величина | Допустимое отклонение от максимального значения | Допустимое отклонение | Интервал калибровки, |

1 Частота вращения | ±2% | ±2% | 3 |

2 Крутящий момент | ±2% | ±2% | 3 |

3 Мощность | ±2%* | ±3% | - |

4 Расход топлива | ±2%* | ±3% | 6 |

5 Удельный расход топлива | - | ±3% | - |

6 Расход воздуха | ±2%* | ±5% | 6 |

7 Расход отработавших газов | ±4%* | - | 6 |

8 Температура охладителя | ±2 К | ±2 К | 3 |

9 Температура масла | ±2 К | ±2 К | 3 |

10 Давление отработавших газов | ±5% | ±5% | 3 |

11 Разбавление на входном отверстии коллектора | ±5% | ±5% | 3 |

12 Температура отработавших газов | ±15 К | ±15 К | 3 |

13 Температура подаваемого воздуха (воздух, поступающий в зону горения) | ±2 К | ±2 К | 3 |

14 Атмосферное давление | ±0,5% регистрируемого значения | +0,5% | 3 |

15 Влажность подаваемого воздуха (относительная) | ±3% | - | 1 |

16 Температура топлива | ±2 К | ±5 К | 3 |

17 Температура в смесительном канале | ±1,5 К | - | 3 |

18 Влажность разбавляющего воздуха | ±3% | - | 1 |

19 Разбавленный поток отработавших газов | ±2% регистрируемого значения | - | 24 |

* Расчеты выбросов отработавших газов в некоторых случаях опираются на разные методы измерения и (или) проведения расчетов. Из-за ограниченных общих допусков для расчета выброса отработавших газов допустимые значения некоторых параметров, используемых в соответствующих уравнениях, должны быть меньше, чем допустимые отклонения, приведенные в ИСО 3046-3 [3].

| |||

1.4 Определение газообразных компонентов

1.4.1 Общие спецификации газоанализатора

Диапазон измерения газоанализаторов должен быть таким, чтобы значение концентрации находилось от 15% до 100% полной шкалы.

Если вся шкала составляет 155 млн (или млн

С) или менее или если используют считывающие системы (компьютеры, накопители данных), которые обладают требуемой точностью и разрешающая способность которых составляет не менее 15% полной шкалы, то приемлемой также считают концентрацию менее 15% полной шкалы. В этом случае необходима дополнительная калибровка для обеспечения точности калибровочных кривых (1.5.5.2 дополнения 2 к приложению Д).

Уровень электромагнитной совместимости (ЕМС) оборудования должен быть таким, чтобы дополнительные погрешности были сведены к минимуму.

1.4.1.1 Погрешность измерения

Общая погрешность измерения, включая перекрестную чувствительность к другим газам (см. 1.9 дополнения 2 к приложению Д), не должна превышать ±5% регистрируемого значения или 3,5% полной шкалы в зависимости от того, какое значение меньше. Для концентрации менее 100 млн погрешность измерения не должна превышать ±4 млн

.

1.4.1.2 Повторяемость результатов

Повторяемость, определенная как стандартное отклонение 10 последовательных показаний на соответствующий калибровочный газ, увеличенное в 2,5 раза, не должна превышать ±1% концентрации полной шкалы для каждого диапазона выше 155 млн (или млн

С) или ±2% каждого диапазона ниже 155 млн

(или млн

С).

1.4.1.3 Шум

Максимальная чувствительность анализатора на нулевой поверочный или калибровочный газ в течение любого периода в 10 с не должна превышать 2% полной шкалы на всех используемых диапазонах.

1.4.1.4 Смещение нуля

Смещение нуля в течение периода в 1 ч должно составлять менее 2% полной шкалы на самом низком используемом диапазоне. Нулевую чувствительность определяют как среднюю чувствительность, включая шум на нулевой поверочный газ в течение 30-секундного интервала.

1.4.1.5 Калибровочное смещение

Калибровочное смещение в течение периода в 1 ч должно составлять менее 2% полной шкалы на самом низком используемом диапазоне. Калибровочный интервал определяют как разницу калибровочной чувствительности и нулевой чувствительности. Калибровочную чувствительность определяют как среднюю чувствительность, включая шум, на калибровочный газ в течение 30-секундного интервала.

1.4.2 Сушка газа

Факультативное устройство для сушки газа (удаления воды из пробы) должно оказывать минимальное воздействие на концентрацию измеряемых газов. Сушка с помощью химических средств неприемлема.

1.4.3 Газоанализаторы

В 1.4.3.1-1.4.3.5 настоящего дополнения изложены используемые принципы измерения. Подробное описание системы измерения приведено в дополнении 4 к приложению Д.

Измеряемые газы анализируют с помощью указанных ниже приборов. Для нелинейных газоанализаторов допускается использование линейных цепей.

1.4.3.1 Анализ содержания оксида углерода СО

Для анализа содержания оксида углерода применяют газоанализатор недисперсионного инфракрасного NDIR абсорбционного типа.

1.4.3.2 Анализ содержания диоксида углерода СO

Для анализа содержания диоксида углерода применяют газоанализатор недисперсионного инфракрасного NDIR абсорбционного типа.

1.4.3.3 Анализ содержания кислорода O

Для анализа содержания кислорода применяют анализатор типа парамагнитного детектора PMD или датчик с использованием диоксида циркония ZRDO, или электрохимический датчик ECS.

1.4.3.4 Анализ содержания углеводородов СН

Для анализа содержания углеводородов применяют газоанализатор типа нагреваемого пламенно-ионизационного детектора HFID, состоящий из детектора, клапанов, системы трубопроводов и т.д., нагреваемый таким образом, чтобы поддерживать температуру газа на уровне (463±10) К [(190±10) °С].

1.4.3.5 Анализ содержания оксидов азота NО

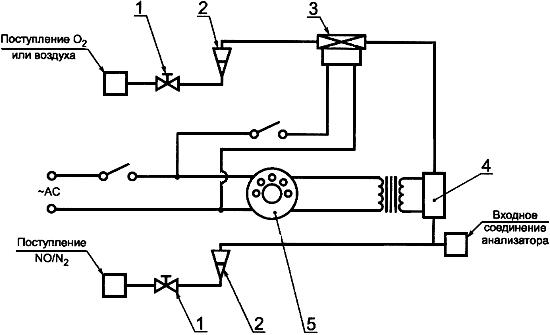

Для анализа содержания оксидов азота применяют газоанализатор типа хемилюминесцентного детектора CLD или нагреваемый хемилюминесцентный детектор с преобразователем NO/NO, если измерения проводят на сухой основе. Если измерения проводят на влажной основе, то используют HCLD с преобразователем, поддерживающим температуру выше 333 К (60 °С), и если соблюдаются условия проверки на сбой по воде (1.9.2.2 дополнения 2 к приложению Д).

1.4.4 Отбор проб выбросов газообразных вредных веществ

Пробоотборники для газообразных вредных веществ устанавливают на расстоянии не менее 0,5 м или на расстоянии трех диаметров выпускной трубы в зависимости от того, какое значение больше, перед выпускным отверстием системы выпуска отработавших газов, если возможно, и достаточно близко к двигателю, для того чтобы температура отработавших газов в пробоотборнике составляла не менее 343 К (70 °С).

Для испытания многоцилиндрового двигателя, имеющего выпускной коллектор, вход пробоотборника помещают на достаточном удалении таким образом, чтобы проба отражала средний выброс отработавших газов из всех цилиндров. В многоцилиндровых двигателях с несколькими выпускными коллекторами, например V-образный двигатель, разрешается отбирать пробу из каждого выпускного коллектора отдельно и рассчитывать средний выброс отработавших газов. Могут быть применены другие методы, если доказано их соответствие вышеупомянутым методам. Для расчета выбросов газообразных вредных веществ следует использовать общий расход отработавших газов по массе.

Если на состав отработавших газов оказывает влияние любая система (устройство) последующей очистки отработавших газов, то отбирать пробы отработавших газов следует в месте, расположенном до этого устройства. Если для определения содержания вредных частиц используют систему разрежения полного потока, то содержание выбросов газообразных вредных веществ можно также определять в разреженном отработавшем газе. Пробоотборники для газообразных вредных веществ устанавливают рядом с пробоотборниками для вредных частиц в смесительном канале (для DT - 1.2.1.2, для PSP - 1.2.2 дополнения 4 к приложению Д). Содержание СО и СО можно также определять путем отбора проб в камеру и последующего измерения концентрации СО и СО

в этой камере.

1.5 Определение содержания вредных частиц

Для определения содержания вредных частиц требуется система разбавления части потока или система разбавления полного потока. Расход системы разбавления должен быть достаточно большим для полного устранения конденсации воды в системах разбавления и отбора проб и поддержания температуры разбавленных отработавших газов на уровне 325 К (52 °С) или ниже непосредственно перед фильтродержателями. Допускается повторная сушка воздуха до его подачи в систему разбавления, если влажность воздуха является высокой. Рекомендуется использовать разбавляющий воздух, предварительно нагретый до температуры выше 303 К (30 °С), если температура окружающего воздуха ниже 293 К (20 °С). Однако температура разбавляющего воздуха не должна превышать 325 К (52 °С) до подачи отработавших газов в смесительный канал.

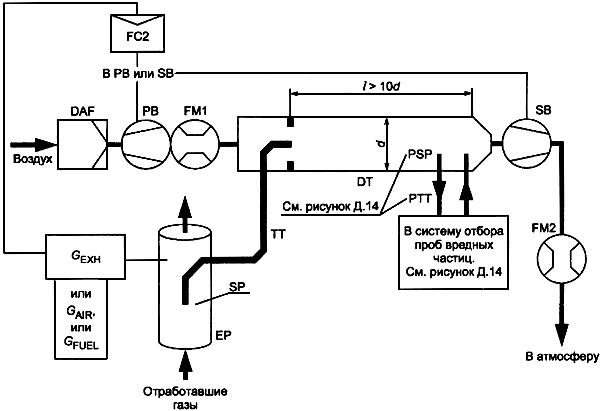

При использовании системы разбавления части потока пробоотборник для вредных частиц устанавливают в непосредственной близости и перед пробоотборником для газов, как указано в 4.4 и в соответствии с рисунками 4-12, ЕР и SP в 1.2.1.1 дополнения 4 к приложению Д.

Конструкцией системы разбавления части потока должна быть предусмотрена возможность разделения потока отработавших газов на два потока, причем чтобы меньший поток разбавлялся с помощью воздуха и затем использовался для измерения содержания вредных частиц. Для этого потока очень важно, чтобы коэффициент разбавления был определен с высокой степенью точности. Допускается применять различные методы разделения потоков, предусматривающие различные методы и процедуры отбора проб (1.2.1.1 дополнения 4 к приложению Д).

Для определения массы вредных частиц требуются система отбора проб дисперсных частиц, фильтры для отбора проб вредных частиц, весы с точностью взвешивания до миллионной доли грамма, а также камера для взвешивания с контролируемой температурой и влажностью.

Для отбора проб вредных частиц могут быть применены два метода:

- метод с использованием одного фильтра, при котором используют пару фильтров (см. 1.5.1.3 настоящего дополнения) для всех режимов цикла испытания. Особое внимание следует уделять времени отбора проб и расходу потока на этапе отбора проб;

- метод с использованием нескольких фильтров, при котором одну пару фильтров (см. 1.5.1.3 настоящего дополнения) используют для каждого отдельного режима цикла испытания. Процедуры отбора проб этим методом более простые, но число фильтров больше.

1.5.1 Фильтры для отбора проб вредных частиц

1.5.1.1 Спецификации фильтров

Для проведения испытаний требуются стекловолокнистые фильтры с фторуглеродным покрытием или фильтры с фторуглеродной основой мембранного типа. Фильтры всех типов должны иметь 0,3 мкм DOP (диоктилфталат), степень улавливания не менее 95% при скорости потока газа от 35 до 80 см/с. При проведении корреляционных испытаний между лабораториями или между предприятием-изготовителем и агентством, занимающимся вопросами регламентации, следует использовать фильтры идентичного качества.

1.5.1.2 Размер фильтра

Минимальный диаметр фильтров для дисперсных частиц должен составлять 47 мм (37 мм диаметр фильтрующего элемента).

Допускаются фильтры большего диаметра (1.5.1.5).

1.5.1.3 Предварительные и основные фильтры

Образцы разбавленных отработавших газов в ходе испытания отбирают с помощью пары устанавливаемых друг за другом фильтров (один предварительный и один основной фильтр). Основной фильтр устанавливают не далее чем в 100 мм за предварительным фильтром, и между ними не должно быть никакого контакта. Фильтры взвешивают отдельно или в паре, причем фильтрующие элементы обращают друг к другу.

1.5.1.4 Скорость прохождения отработавших газов через фильтрующую поверхность

Скорость потока газа в фильтре должна достигать 35-80 см/с. Увеличение падения давления между началом и концом испытания должно составлять не более 25 кПа.

1.5.1.5 Нагрузка на фильтр

Рекомендуемая минимальная нагрузка на фильтр - 0,5 мг/1075 мм фильтрующей площади для метода с использованием одного фильтра. Для фильтров наиболее распространенных размеров эти значения являются следующими (см. таблицу Д.3).

Таблица Д.3

Диаметр фильтра, мм | Рекомендуемый диаметр фильтрующего элемента, мм | Рекомендуемая минимальная нагрузка, мг |

47 | 37 | 0,5 |

70 | 60 | 1,3 |

90 | 80 | 2,3 |

ПО* | 100 | 3,6 |

________________

* Соответствует оригиналу. - Примечание.

Для метода с использованием нескольких фильтров рекомендуемую минимальную совокупную нагрузку на каждый фильтр рассчитывают как произведение соответствующего указанного выше значения и квадратного корня из общего числа режимов.

1.5.2 Спецификации камеры для взвешивания и аналитических весов

1.5.2.1 Условия в камере для взвешивания

Температуру в камере (или помещении), в которой кондиционируют и взвешивают фильтры для вредных частиц, следует поддерживать на уровне (295±3) К [(22±3) °С] в течение всего времени кондиционирования и взвешивания фильтра. Влажность окружающего воздуха следует поддерживать на уровне точки росы (282,5±3) К [(9,5±3) °С], а относительную влажность - на уровне (45±8)%.

1.5.2.2 Взвешивание эталонного фильтра

В окружающей среде камеры (или помещения) не должно быть никаких загрязняющих веществ (таких, как пыль), которые могли бы оседать на фильтры для вредных частиц в течение их стабилизации. Допускается отклонение от спецификаций помещения для взвешивания, определенных в 1.5.2.1, если эти отклонения наблюдаются в течение не более 30 мин. Помещение для взвешивания должно соответствовать указанным спецификациям до входа персонала в помещение для взвешивания. В течение 4 ч должны быть взвешены, по крайней мере, два неиспользованных эталонных фильтра или две пары эталонных фильтров, однако предпочтительно, чтобы это взвешивание проводили одновременно со взвешиванием фильтра (пары) для отбора проб. Эталонные фильтры должны иметь такой же размер и быть изготовлены из того же материала, из которого изготовлены фильтры для отбора проб.

Если средняя масса эталонных фильтров (пары эталонных фильтров) отличается от массы фильтра для отбора проб более чем на ±5% (±7,5% для пары фильтров) рекомендуемой минимальной нагрузки на фильтр (1.5.1.5), то все фильтры для отбора проб заменяют и испытание на выброс отработавших газов повторяют.

Если критерии стабилизации помещения для взвешивания по 1.5.2.1 не соблюдаются, однако масса эталонного фильтра (пары) соответствует указанным выше требованиям, то предприятие - изготовитель двигателя может либо согласиться с результатами определения массы фильтра для отбора проб, либо аннулировать эти результаты, установив систему контроля помещения для взвешивания, и провести повторное испытание.

1.5.2.3 Аналитические весы

Погрешность аналитических весов, используемых для определения массы всех фильтров (стандартное отклонение), должна составлять 20 мкг, а разрешение - 10 мкг (1 деление = 10 мкг). Для фильтров диаметром менее 70 мм погрешность и разрешение должны соответственно составлять 2 и 1 мкг.

1.5.2.4 Устранение эффектов статического напряжения

Для устранения эффектов статического напряжения фильтры нейтрализуют перед взвешиванием, например, с помощью нейтрализатора на основе полония или устройства аналогичного действия.

1.5.3 Дополнительные спецификации для процедур измерения вредных частиц

Конструкцией всех частей разбавляющей системы и системы отбора проб из выпускной трубы вплоть до фильтродержателя, которые имеют контакт с первичным и разбавленным отработавшим газами, должна быть предусмотрена возможность сведения к минимуму оседания или изменения содержания вредных частиц. Все части должны быть изготовлены из проводниковых материалов, которые не вступают в реакцию с компонентами отработавших газов, и должны быть заземлены для предотвращения электростатических явлений.

Дополнение 2 (обязательное). Калибровка аналитических приборов

Дополнение 2

(обязательное)

1 Калибровка газоанализаторов

1.1 Введение