ГОСТ ИСО 7905-4-99

Группа Г16

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДШИПНИКИ СКОЛЬЖЕНИЯ. УСТАЛОСТЬ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ

Испытания полувкладышей из металлического многослойного подшипникового материала

Plain bearings. Bearing fatigue. Tests on haef-bearings of a metallic multilayer bearing material

МКС 21.100.10

ОКП 41 8250

Дата введения 2000-07-01

Предисловие

1 РАЗРАБОТАН Российской Федерацией

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (Протокол N 15 от 28 мая 1999 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Беларуси |

Грузия | Грузстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

Настоящий стандарт представляет собой полный аутентичный текст международного стандарта ИСО 7905-4-95 "Подшипники скольжения. Усталость подшипников скольжения. Часть 4: Испытания полувкладышей из металлического многослойного подшипникового материала"

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 14 декабря 1999 г. N 510-ст межгосударственный стандарт ГОСТ ИСО 7905-4-99 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2000 г.

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

1 Область применения

Настоящий стандарт устанавливает метод определения предела выносливости при усталости полувкладышей из многослойных подшипниковых материалов.

2 Нормативные ссылки

В настоящем стандарте использована ссылка на ГОСТ ИСО 7905-3-99. Подшипники скольжения. Усталость подшипников скольжения. Испытание гладких полос из металлического многослойного подшипникового материала.

3 Образцы для испытания

В качестве образцов для испытания используют готовые полувкладыши. Как результат условий нагружения главные напряжения локализуются в верхней части подшипника. Не допускаются механические повреждения поверхности образца или повреждения вследствие коррозии до и в процессе испытания.

Преимуществом этого метода испытания является наличие остаточных напряжений, связанных с процессом производства подшипников.

4 Методы испытаний

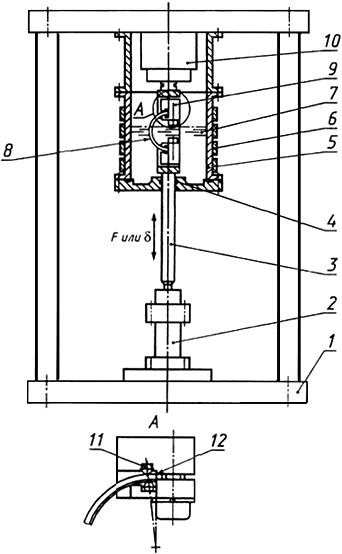

Схема испытания приведена на рисунке 1.

Рисунок 1 - Схема испытания

1 - корпус; 2 - гидравлический цилиндр; 3 - передаточный вал; 4 - уплотнение; 5 - камера для образца; 6 - лента нагревателя; 7 - испытательная жидкость; 8 - полувкладыши; 9 - навесное зажимное устройство; 10 - камера нагрузки; 11 - ролики на радиальной линии; 12 - поворотное зажимное устройство

Рисунок 1 - Схема испытания

Образцы крепят за один конец, а через свободный конец передают нагрузку, контролируемую по усилию или перемещению, приложенных радиально с эксцентриситетом относительно линии разъема. Нагрузка должна изменяться от растяжения к сжатию в пределах рабочей поверхности. Для оценки зависимости от средних напряжений дополнительно могут быть приложены предварительные напряжения растяжения или сжатия. Испытательное оборудование располагают в камере, содержащей смазку при заданной температуре с точностью ±2 °С. Испытания могут быть проведены альтернативно в среде воздуха при заданной температуре с точностью ±2 °С.

Напряжения при изгибе измеряют с помощью тензодатчика на основе подшипника в верхней его части (средней периферической длине). Требуемое напряжение в антифрикционном слое может быть рассчитано, если известны толщины стальной основы и антифрикционного слоя и модули Юнга.

Альтернативно радиальное усилие в закрепленном конце может быть измерено с помощью камеры нагрузки или рассчитано по теории консольной балки, а нагружение в антифрикционном слое рассчитано в соответствии с приложением А.

Эти значения критически зависят от толщин стальной основы и антифрикционного слоя, которые определяются с помощью микрошлифов после испытаний. Частота испытания должна составлять 50-80 Гц. Обнаружение трещины осуществляют с помощью метода проникающих красителей или с помощью микроскопа.

Амплитуда нагружения контролируется усилием ![]() , где

, где - среднее усилие,

- амплитуда усилия,

- угловая скорость,

- время, или перемещением

![]() , где

, где - среднее перемещение,

- амплитуда перемещения. Для обнаружения возникновения трещины в более толстых слоях может быть использована обработка данных тензодатчиков, чтобы определить начало разрушения (ГОСТ ИСО 7905-3).

5 Оценка и представление результатов

Напряжения предела выносливости должны быть представлены в форме кривых ![]() при предварительно определенной температуре (±2 °С) относительно детального описания подшипникового материала. Испытание для получения этой кривой прекращают при циклах нагружения 50х10

при предварительно определенной температуре (±2 °С) относительно детального описания подшипникового материала. Испытание для получения этой кривой прекращают при циклах нагружения 50х10. Напряжение предела выносливости может быть оценено при заданном числе циклов, например 3х10

, 10х10

, 25х10

или 50х10

. Образец, не подвергшийся разрушению при усталостном испытании до заданного предела, указывают в отчете.

Вследствие разброса результатов испытания и статистического характера предела усталости рекомендуется полученные результаты оценивать на основе статистического метода.

Напряжения предела выносливости могут быть представлены также с помощью диаграммы Хейга, на которой амплитуду напряжений указывают относительно среднего напряжения.

Металлографическое исследование должно обеспечить детальное описание механизма разрушения, коррозионного повреждения и диффузии в результате термических эффектов.

ПРИЛОЖЕНИЕ А (обязательное). ОЦЕНКА НАПРЯЖЕНИЙ

ПРИЛОЖЕНИЕ А

(обязательное)

А.1 Система полувкладышей описана на рисунке А.1 через радиальный размер , толщину

и связана с модулем Юнга

![]() МПа и номинальным напряжением

МПа и номинальным напряжением .

Рисунок А.1 - Система вкладыша

![]()

![]()

![]()

![]()

![]()

Рисунок А.1 - Система вкладыша

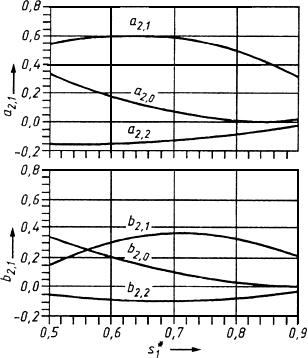

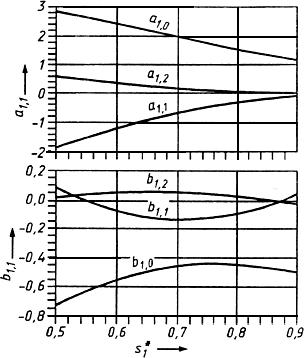

Оценка напряжений для двухслойного подшипника дана на рисунке А.2. Аппроксимация для напряжения в антифрикционном слое трехслойного подшипника также показана на рисунке А.2.

Рисунок А.2 - Оценка напряжений в двух- и трехслойных подшипниках

Рабочая поверхность (антифрикционный слой)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Аппроксимация для напряжения в рабочем антифрикционном слое: ![]()

Рисунок А.2 - Оценка напряжений в двух- и трехслойных подшипниках

Рисунок А.2 - Оценка напряжений в двух- и трехслойных подшипниках (продолжение)

Основа подшипника

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Аппроксимация для напряжения в рабочем антифрикционном слое: ![]()

Рисунок А.2 - Оценка напряжений в двух- и трехслойных подшипниках (продолжение)

А.2 Ниже приведены условные обозначения:

- коэффициент напряжения на основе подшипника; | ||||

- 3 коэффициента на наружной стороне основы подшипника с | ||||

| - коэффициент напряжения на поверхности антифрикционного слоя; | |||

- 3 коэффициента на поверхности антифрикционного слоя с | ||||

- ширина подшипника, мм; | ||||

- коэффициент напряжения на основе подшипника; | ||||

- 3 коэффициента на наружной стороне основы подшипника с | ||||

- коэффициент напряжения на поверхности антифрикционного слоя; | ||||

- 3 коэффициента на поверхности антифрикционного слоя с | ||||

- модуль Юнга, МПа; | ||||

- безразмерный модуль Юнга | ||||

- модуль Юнга, стальная основа подшипника, МПа | ||||

- модуль Юнга, антифрикционный слой, Па; | ||||

- модуль Юнга для рисунка А.2, МПа | ||||

- модуль Юнга, рабочий антифрикционный слой, Па; | ||||

- радиальное усилие, Н; | ||||

- наружный радиус стальной основы подшипника, мм; | ||||

- радиус поверхности раздела между основой подшипника и антифрикционным слоем, мм; | ||||

- радиус рабочей поверхности (толщина рабочего антифрикционного слоя незначительна), мм; | ||||

- общая толщина подшипника, мм; | ||||

- безразмерная общая толщина (см. рисунок А.1); | ||||

- толщина стальной основы, мм; | ||||

- безразмерная толщина стальной основы (см. рисунок А.1); | ||||

- время, с; | ||||

- напряжение, Па; | ||||

- безразмерное напряжение | ||||

- напряжение предела выносливости, Па; | ||||

- номинальное напряжение, Па; | ||||

- напряжение на наружной стороне основы подшипника, МПа; | ||||

- безразмерное напряжение в стальной основе подшипника; | ||||

- напряжение на поверхности антифрикционного слоя, МПа; | ||||

- безразмерное напряжение, поверхность антифрикционного слоя; | ||||

- напряжение в рабочем антифрикционном слое, Па; | ||||

- безразмерное напряжение, рабочий антифрикционный слой; | ||||

- средний радиус, мм; | ||||

- коэффициент Пуассона, стальная основа подшипника; | ||||

- коэффициент Пуассона, антифрикционный слой; | ||||

- коэффициент Пуассона, рабочий антифрикционный слой. | ||||

А.3 Пример

Приведенные данные для полувкладыша:

30 мм;

210х10

МПа;

69x10

МПа;

22х10

МПа;

100 Н;

51,50 мм;

49,10 мм;

48,52 мм.

Предполагается, что поскольку рабочий антифрикционный слой Pb Sn 11 относительно тонкий (0,02 мм), то он не влияет на напряжения в других слоях.

А.3.1 Расчет связанных размеров (см. рисунок А.1):0,06;

0,8;

1,38.

A.3.2 Расчет номинального напряжения (см. рисунок А.1):![]() 111,1 МПа.

111,1 МПа.

А.3.3 Расчет или считывание коэффициентов ,

(см. рисунок А.2)

Рабочая поверхность:![]() 0,016;

0,016; ![]() 0,495;

0,495; ![]() -0,086;

-0,086;![]() 0,033.

0,033. 0,339.

![]() -0,079.

-0,079.

Основа подшипника:![]() 1,572;

1,572; -0,296;

![]() 0,049;

0,049;-0,440.

-0,095.

0,034.

A.3.4 Расчет коэффициентов ,

Рабочая поверхность:0,535;

0,350.

Основа подшипника:1,257;

-0,506.

А.3.5 Расчет безразмерного напряжения

Рабочая поверхность: 0,556.

Основа подшипника: 1,227.

А.3.6 Расчет действительного напряжения

Рабочая поверхность: 61,8 МПа.

Основа подшипника: 136,3 МПа.

А.3.7 Аппроксимирование для напряжения в рабочем антифрикционном слое: 19,7 МПа.