ГОСТ ИСО 7905-3-99

Группа Г16

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДШИПНИКИ СКОЛЬЖЕНИЯ. УСТАЛОСТЬ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ

Испытание гладких полос из металлического многослойного подшипникового материала

Plain bearings. Bearing fatigue. Test on plain strips of a metallic multilayer bearing material

МКС 21.100.10

ОКП 41 8250

Дата введения 2000-07-01

Предисловие

1 РАЗРАБОТАН Российской Федерацией

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (Протокол N 15 от 28 мая 1999 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Беларуси |

Грузия | Грузстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

Настоящий стандарт представляет собой полный аутентичный текст международного стандарта ИСО 7905-3-95 "Подшипники скольжения. Усталость подшипников скольжения. Часть 3: Испытание гладких полос из металлического многослойного подшипникового материала"

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 14 декабря 1999 г. N 509-ст межгосударственный стандарт ГОСТ ИСО 7905-3-99 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2000 г.

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

1 Область применения

Настоящий стандарт устанавливает метод определения предела выносливости при усталости гладких полос из многослойных подшипниковых материалов.

Стандарт предусматривает возможность оценки влияния на полосы гидравлического давления и переменной температуры.

2 Образцы для испытания

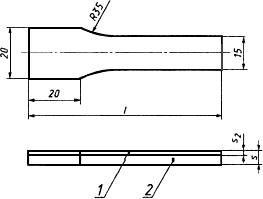

Образцы для испытания представляют собой плоские тонкие полосы прямоугольного поперечного сечения с размерами, приведенными на рисунке 1 и в таблице 1. Для исключения разрушения образца в результате крепления его края обрабатывают шлифованием, и рабочее сечение должно соответствовать рисунку 1.

Рисунок 1 - Размеры и рабочее сечение образцов для испытания

1 - антифрикционный материал; 2 - сталь

Рисунок 1

Таблица 1

В миллиметрах

Номинальная толщина образца | Толщина антифрикционного материала и/или рабочего антифрикционного слоя | Длина образца |

От 3 до 5 | По согласованию | 75; 100 |

Размеры слоев многослойного подшипникового материала испытываемого образца должны соответствовать размерам слоев в процессе производства, и образец должен иметь аналогичную текстуру поверхности. Не допускаются механические повреждения поверхности образца или повреждения вследствие коррозии до и в процессе испытания.

Допускается отличие состояния образца от материала подшипника по остаточным напряжениям, возникающим в процессе изготовления подшипника.

3 Метод испытания

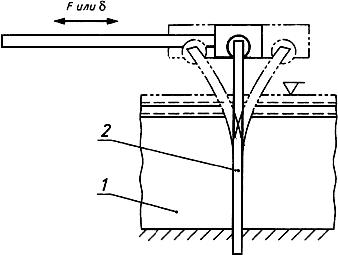

Схема испытания приведена на рисунке 2.

Рисунок 2 - Схема испытания

1 - среда; 2 - образец

Рисунок 2 - Схема испытания

Образцы крепят консольно в жесткой заделке за широкий конец, а через свободный конец передают нагрузку, контролируемую по усилию или перемещению. Нагрузка должна изменяться от растяжения до сжатия по всей рабочей поверхности образца. Для оценки зависимости от средних напряжений дополнительно могут быть приложены предварительные напряжения растяжения или сжатия. Испытательное оборудование располагают в камере, содержащей смазку при заданной температуре с точностью ±2 °С. Испытания могут быть проведены альтернативно в среде воздуха при заданной температуре с точностью ±2 °С.

Изгибающие напряжения измеряют с помощью тензодатчика вблизи точки крепления на основе подшипника. Требуемые изгибающие напряжения в поврежденном сечении могут быть оценены расчетом, если известны местоположение, толщина и модуль Юнга.

Примечание - Напряжения в гладких (многослойных) полосах при условиях изгиба могут быть оценены теоретически.

Частота нагружения при испытании должна составлять 50-80 Гц. Обнаружение трещины осуществляется с помощью метода проникающих красителей или с помощью микроскопа. Амплитуду нагружения контролируют усилием ![]() , где

, где - среднее усилие,

- амплитуда усилия,

- угловая скорость,

- время, или перемещением

![]() , где

, где - среднее перемещение,

- амплитуда перемещения.

4 Оценка и представление результатов испытания

Напряжения предела выносливости должны быть представлены в форме кривых ![]() при предварительно определенной температуре (±2 °С) относительно описания подшипникового материала. Испытания прекращают при циклах нагружения 50х10

при предварительно определенной температуре (±2 °С) относительно описания подшипникового материала. Испытания прекращают при циклах нагружения 50х10. Напряжение предела выносливости может быть оценено при заданном числе циклов, например 3х10

, 10х10

, 25х10

или 50х10

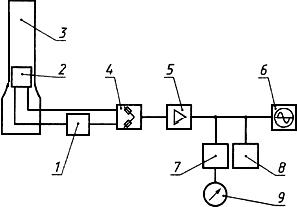

. Образец, не подвергшийся разрушению при усталостном испытании до заданного предела, указывают в отсчете. Схема регистрации результатов испытания приведена на рисунке 3.

Рисунок 3 - Схема регистрации результатов испытания

1 - компенсирующий тензодатчик; 2 - активный тензодатчик; 3 - образец для испытания; 4 - полный мост; 5 - усилитель; 6 - осциллограф; 7 - пиковый детектор; 8 - счетчик событий; 9 - индикатор

Рисунок 3

Вследствие разброса результатов испытания и статистического характера предела усталости рекомендуется результаты оценивать на основе статистического метода.

Напряжения предела выносливости могут быть представлены также с помощью диаграммы Хейга, на которой амплитуда напряжений указана относительно среднего напряжения.

Металлографическое исследование должно обеспечить детальное описание механизма разрушения, коррозионного повреждения и диффузии в результате термических эффектов.