ГОСТ 9450-76(СТ СЭВ 1195-78)

Группа Т59

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ИЗМЕРЕНИЕ МИКРОТВЕРДОСТИ

ВДАВЛИВАНИЕМ АЛМАЗНЫХ НАКОНЕЧНИКОВ

Measurements microhardness by diamond instruments indentation

Дата введения 1977-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Академией наук СССР

РАЗРАБОТЧИКИ:

Матвеевский Р.М., д-р техн. наук (руководитель темы); Беркович Е.С., канд. техн. наук; Рыньков Р.H., канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 09.01.76 г. N 68

3. Срок проверки - 1996 г.;

периодичность проверки - 5 лет

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, | Номер пункта, подпункта, перечисления, приложения |

ГОСТ 2789-73 | 4.1 |

ГОСТ 9377-81 | Приложение 2 |

ТУ 3-3.1377-83 | 3.1; 3.2; 3.4; 3.5 |

5. Проверен в 1991 г. Постановлением Госстандарта N 1665 от 29.10.91 снято ограничение срока действия

6. ПЕРЕИЗДАНИЕ (март 1993 г.) с Изменениями N 1, 2, утвержденными в сентябре 1981 г., октябре 1991 г. (ИУС 11-81, 1-92)

Настоящий стандарт устанавливает метод измерения микротвердости изделий и образцов из металлов, сплавов, минералов, стекол, пластмасс, полупроводников, керамики, тонких листов, фольги, пленок, гальванических, диффузионных, химически осажденных и электроосажденных покрытий вдавливанием алмазных наконечников.

Испытуемые материалы по твердости ограничены изделиями (образцами) из алмаза и их производными.

Стандарт устанавливает два метода испытаний:

по восстановленному отпечатку (основной метод);

по невосстановленному отпечатку (дополнительный метод).

Настоящий стандарт соответствует СТ СЭВ 1195-78 в части измерения микротвердости металлов методом восстановленного отпечатка четырехгранной пирамидой с квадратным основанием (по Виккерсу).

1. ИСПЫТАНИЯ ПО МЕТОДУ ВОССТАНОВЛЕННОГО ОТПЕЧАТКА

1. ИСПЫТАНИЯ ПО МЕТОДУ ВОССТАНОВЛЕННОГО ОТПЕЧАТКА

1.1. Испытание на микротвердость вдавливанием по методу восстановленного отпечатка заключается в нанесении на испытуемую поверхность изделия (образца) отпечатка под действием статической нагрузки, приложенной к алмазному наконечнику в течение определенного времени. После удаления нагрузки и измерения параметров полученного отпечатка число микротвердости следует определить по формулам (см. пп.1.4-1.7) или по табл.1-28, приведенным в приложении 1.

1.2. При испытании следует применять алмазные наконечники, форма рабочей части которых должна соответствовать указанной в таблице. Указания по выбору наконечников приведены в приложении 2.

1.3. Число микротвердости определяют делением приложенной к алмазному наконечнику нормальной нагрузки на условную площадь боковой поверхности полученного отпечатка.

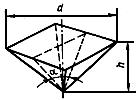

1.4. Для четырехгранной пирамиды с квадратным основанием число микротвердости вычисляют по формуле

![]() , (1)

, (1)

если выражена в ньютонах

![]() ,

,

если выражена в килограмм-силах).

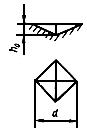

1.5. Для трехгранной пирамиды с основанием в виде равностороннего треугольника число микротвердости ![]() вычисляют по формуле

вычисляют по формуле

![]() , (2)

, (2)

если выражена в ньютонах

![]() ,

,

если выражена в килограмм-силах).

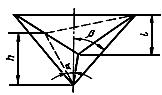

1.6. Для четырехгранной пирамиды с ромбическим основанием число микротвердости вычисляют по формуле

, (3)

, (3)

если выражена в ньютонах

,

,

если выражена в килограмм-силах).

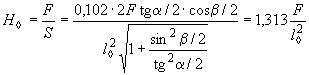

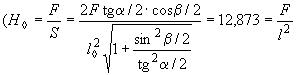

1.7. Для бицилиндрического наконечника число микротвердости () следует вычислять по формуле

![]() , (4)

, (4)

если выражена в ньютонах

(![]() ,

,

если выражена в килограмм-силах).

В формулах (1)-(4) приняты следующие обозначения: - нормальная нагрузка, приложенная к алмазному наконечнику, Н (кгс);

- условная площадь боковой поверхности полученного отпечатка, мм

;

- размер отпечатка, мм;

- среднее арифметическое длин обеих диагоналей квадратного отпечатка, мм;

- радиус цилиндра, равный 2 мм;

и

- углы разных заострений алмазных наконечников, гра

1.8. Микротвердость, определенную по пп.1.4-1.7, обозначают соответственно ,

,

и

с указанием нагрузки в кгс и продолжительности ее приложения. Для микротвердости

продолжительность приложения нагрузки не указывают, если она в пределах 10-15 с.

Примеры условных обозначений

Микротвердость, определенная четырехгранной пирамидой с квадратным основанием при нагрузке 0,098 Н, приложенной в течение 15 с: 0,01.

Микротвердость, определенная четырехгранной пирамидой с квадратным основанием при нагрузке 0,98 Н, приложенной в течение 30 с: 01/30.

Микротвердость, определенная трехгранной пирамидой с основанием в виде равностороннего треугольника при нагрузке 0,0491 Н, приложенной в течение 5 с: 0,005/5.

Микротвердость, определенная четырехгранной пирамидой с ромбическим основанием при нагрузке 0,098 Н, приложенной в течение 10 с: 0,01/10.

2. ИСПЫТАНИЕ ПО МЕТОДУ НЕВОССТАНОВЛЕННОГО ОТПЕЧАТКА

2.1. Определение микротвердости вдавливанием по методу невосстановленного отпечатка заключается в нанесении на испытуемую поверхность изделия (образца) отпечатка под действием статической нагрузки, приложенной к алмазному наконечнику в течение определенного времени, с одновременным измерением глубины отпечатка. Число микротвердости следует определять по формулам (5)-(8).

2.2. Испытания по методу невосстановленного отпечатка следует проводить, когда требуются дополнительные характеристики материала (упругое восстановление, релаксация, ползучесть при нормальной температуре).

2.3. При испытании применяют алмазные наконечники с формой рабочей части, указанной в таблице.

2.4. Число микротвердости определяют делением приложенной к алмазному наконечнику нормальной нагрузки на условную площадь боковой поверхности отпечатка, соответствующую его измеренной глубине.

2.5. Для четырехгранной пирамиды с квадратным основанием число микротвердости ![]() вычисляют по формуле

вычисляют по формуле

![]() , (5)

, (5)

если выражена в ньютонах

![]() ,

,

если выражена в килограмм-силах).

2.6. Для трехгранной пирамиды с основанием в виде равностороннего треугольника число микротвердости ![]() вычисляют по формуле

вычисляют по формуле

![]() , (6)

, (6)

если выражена в ньютонах

![]() ,

,

если выражена в килограмм-силах).

2.7. Для четырехгранной пирамиды с ромбическим основанием число микротвердости ![]() вычисляют по формуле

вычисляют по формуле

![]() , (7)

, (7)

если выражена в ньютонах;

![]() ,

,

если выражена в килограмм-силах).

2.8. Для бицилиндрического наконечника число микротвердости () вычисляют по формуле

![]() ,

,

если выражается в ньютонах;

(![]() ,

,

если выражена в килограмм-силах).

В формулах (5)-(8) приняты следующие обозначения: - нормальная нагрузка, приложенная к алмазному наконечнику, Н (кгс);

- условная площадь боковой поверхности полученного отпечатка, мм

;

- глубина отпечатка, мм.

2.9. Формулы (5), (6), (7) и (8) получены из соотношений между размерами или

и высотой

жестких геометрических тел форм рабочей части алмазных наконечников (см. таблицу):

![]() ;

;![]() ;

;![]() ;

;

![]()

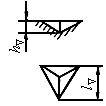

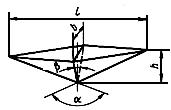

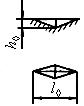

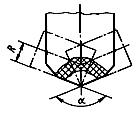

Наименование алмазных наконечников | Параметры заострения алмазных наконечников | Форма отпечатков |

1. Четырехгранная пирамида с квадратным основанием |

|

|

2. Трехгранная пирамида с основанием в виде равностороннего треугольника |

|

|

3. Четырехгранная пирамида с ромбическим основанием |

|

|

4. Бицилиндрический наконечник |

|

|

2.10. Микротвердость, определенная по пп.2.5-2.8, обозначается соответственно ,

,

и

с указанием нагрузки в кгс и продолжительности ее приложения.

Примеры условных обозначений

Микротвердость, определенная по высоте невосстановленного отпечатка четырехгранной пирамидой с квадратным основанием при нагрузке 0,098 Н, приложенной в течение 15 c: 0,01/15.

Микротвердость, определенная по высоте невосстановленного отпечатка бицилиндрическим наконечником при нагрузке 0,0491 Н, приложенной в течение 5 с: 0,005/5.

3. АППАРАТУРА

3.1. Для измерения микротвердости алмазными наконечниками применяют приборы по ТУ 3-3.1377-83.

3.2. Приборы комплектуют алмазными наконечниками в соответствии с требованиями, установленными в ТУ 3-3.1377-83.

3.3. В процессе испытаний прибор для измерения микротвердости должен обеспечивать соблюдения следующих условий:

плавное внедрение алмазного наконечника в испытуемый материал под действием приложенной к нему нормальной нагрузки ;

сохранение постоянства действия приложенной к алмазному наконечнику нагрузки в течение установленного времени;

допускаемые погрешности нагружения не должны превышать:

для нагрузок 0,1 Н и менее - 2% от номинального значения;

для нагрузок более 0,1 Н - 1% от номинального значения.

3.4. Прибор должен быть защищен от воздействия возможных вибраций, передаваемых через стены, пол зданий или через стол, на котором установлен прибор, амортизирующим устройством, предусмотренным в ТУ 3-3.1377-83.

3.5. Проверка приборов перед испытанием - по ТУ 3-3.1377-83.

3.6. Прибор должен быть снабжен микроскопом для отсчета отпечатков. Калибровочный коэффициент микроскопа должен быть установлен так, чтобы погрешность не превышала ±0,5% измеряемого значения.

Минимальное увеличение микроскопа должно быть:

200 - для отпечатков свыше 25 мкм;

300 - для отпечатков от 76 до 125 мкм;

400 - для отпечатков менее 76 мкм.

Примечание. Для измерения отпечатка при увеличении 200 применяют объектив с апертурой не менее 0,4.

4. ПОДГОТОВКА К ИСПЫТАНИЮ

4.1. Поверхность испытуемого изделия (образца) должна быть свободной от загрязнения на участке нанесения отпечатка. Шероховатость испытуемой поверхности изделия (образца) не должна быть грубее ![]() мкм, определяемой по ГОСТ 2789-73.

мкм, определяемой по ГОСТ 2789-73.

4.2. При подготовке поверхности испытуемого изделия (образца) необходимо принять меры предосторожности, учитывая возможное изменение твердости испытуемой поверхности вследствие нагрева или наклепа при механической обработке.

4.3. Испытуемое изделие (образец) должно быть установлено на предметном столике прибора так, чтобы в процессе испытания оно не смещалось, не прогибалось и не поворачивалось.

4.4. Поверхность изделия (образца), подлежащая испытанию, должна быть установлена перпендикулярно к оси алмазного наконечника.

4.5. Рабочая поверхность алмазного наконечника и поверхность испытуемого изделия должны быть сухими (без смазки).

5. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

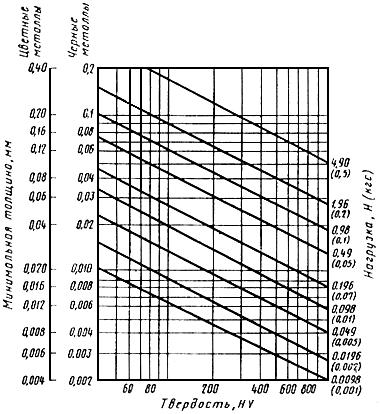

5.1. При испытании материала изделия (образца) на микротвердость вдавливанием применяют нагрузки 0,049(0,005); 0,0981(0,01); 0,1962(0,02); 0,4905(0,05); 0,981(0,1); 1,962(0,2) или 0,0491(0,005); 0,0981(0,01); 0,1962(0,02); 0,4905(0,05); 0,981(0,1); 1,962(0,2); 4,905(0,5) Н (кгс).

При определении микротвердости металлов четырехгранной пирамидой с квадратным основанием допускается применять нагрузки 0,0098(0,001); 0,0196(0,002) и 2,943(0,3) Н (кгс).

5.2. (Исключен, Изм. N 2).

5.3. Для получения наиболее точного результата измерения микротвердости нагрузка должна быть возможно большей.

5.4. На стороне изделия (образца), противоположной испытуемой, после нанесения отпечатка не должно быть следов деформации материала, заметных невооруженным глазом.

5.5. При измерении микротвердости покрытий из однородного материала (гальванических, диффузионных, цементованных и др.) на металле или на других материалах нагрузка должна быть тем меньше, чем тоньше слой покрытия. Если толщина испытуемого слоя неизвестна, то рекомендуется провести несколько измерений при различных нагрузках: 0,098; 0,196; 0,490; 0,981 Н и т.д.

Если материал основы [сердцевина изделия (образца)] не влияет на результат измерений, то значения микротвердости совпадут или будут близки друг к другу.

Если значения микротвердости при возрастании нагрузки будут уменьшаться или увеличиваться, то нагрузку следует уменьшать до тех пор, пока две смежные нагрузки не будут давать совпадающие или близкие друг к другу результаты.

5.6. Разность размеров или

одного отпечатка не должна превышать 3% от меньшего значения.

5.7. Расстояние от центра отпечатка до края изделия (образца) должно быть не менее двойного размера отпечатка. Расстояние между центрами отпечатков, нанесенных на одну поверхность, должно превышать размер отпечатка более чем в три раза.

5.8. Нагружение должно осуществляться плавно, без толчков. Скорость опускания алмазного наконечника не должна сказываться на размерах отпечатка. Продолжительность выдержки должна составлять не менее 3 с.

5.9. Измерение размеров отпечатков выполняется на микроскопе в светлом поле с погрешностью отсчитывания ±0,5 от наименьшего деления шкалы при объективе увеличения 30-40 (численная апертура ![]() ).

).

5.10. Испытания проводят при температуре окружающей среды (20±5) °С.

5.11. Число отпечатков и место их нанесения на изделие (образец) должно устанавливаться в нормативно-технической документации на конкретные изделия.

5.12. При измерении микротвердости изделия (образца) с криволинейной поверхностью, когда радиус кривизны на один-два порядка больше размера отпечатка, числа микротвердости имеют условное значение - для сравнения микротвердости поверхностей одинаковой кривизны.

5.13. При измерении микротвердости изделий (образцов) из неоднородных, пористых, анизотропных материалов, когда требования пп.4.1 и 5.3-5.7 невыполнимы, шероховатость поверхности, величина нагрузки, время нагружения и выдержки под нагрузкой, допустимое искажение формы отпечатков, соотношение между минимальной толщиной слоя (образца) и глубиной отпечатка, введение поправочных коэффициентов на кривизну поверхности должны устанавливаться в нормативно-технической документации на конкретные изделия.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ

6.1. Значения микротвердости вычисляют по формулам (1)-(8) или находят в таблицах приложения 1.

6.2. Размеры или

отпечатка по его измеренной глубине

находят в таблице приложения 3.

6.3. За число микротвердости принимают среднее арифметическое результатов отдельных измерений.

6.4. Числа микротвердости разрешается округлять до целых единиц при двухзначных и более значениях и до одного-двух десятичных знака - при однозначных. Относительная погрешность округления числа микротвердости не должна превышать 2% от измеренной величины микротвердости.

6.5. В протоколе испытания следует указать:

обозначение испытанного изделия (образца);

тип прибора с указанием характеристик примененной оптики (объектив, окуляр);

обозначение микротвердости;

размеры отпечатков;

значение микротвердости.

ПРИЛОЖЕНИЕ 1 (обязательное). ЧИСЛА МИКРОТВЕРДОСТИ ПРИ ИСПЫТАНИИ ВДАВЛИВАНИЕМ АЛМАЗНЫХ НАКОНЕЧНИКОВ ПО МЕТОДУ ВОССТАНОВЛЕННОГО ОТПЕЧАТКА

ПРИЛОЖЕНИЕ 1

Обязательное

Таблица 1

Числа микротвердости при испытании вдавливанием четырехгранной алмазной пирамиды

при нагрузке 0,049 Н (5 гс)

Числа микротвердости | ||||||||||

Диагональ | ||||||||||

92,7 | 76,6 | 64,4 | 54,9 | 47,3 | 41,2 | 36,2 | 32,1 | 28,6 | 25,7 | |

23,2 | 21,0 | 19,2 | 17,5 | 16,1 | 14,8 | 13,7 | 12,7 | 11,8 | 11,0 | |

10,3 | ||||||||||

Таблица 2

Числа микротвердости при испытании вдавливанием четырехгранной алмазной пирамиды

при нагрузке 0,098 Н (10 гс)

Числа микротвердости | ||||||||||

Диагональ | ||||||||||

0 | 1159 | |||||||||

10 | 185,4 | 153,2 | 128,8 | 109,7 | 94,6 | 82,4 | 72,4 | 64,2 | 57,2 | 51,4 |

20 | 46,4 | 42,0 | 38,3 | 35,0 | 32,2 | 29,7 | 27,4 | 25,4 | 23,6 | 22,0 |

30 | 20,6 | 19,3 | 18,1 | 17,0 | 16,0 | 15,1 | 14,3 | 13,5 | 12,8 | 12,2 |

40 | 11,6 | 11,0 | 10,5 | 10,0 | 9,6 | 9,2 | 8,8 | 8,4 | 8,0 | 7,7 |

Таблица 3

Числа микротвердости при испытании вдавливанием четырехгранной алмазной пирамиды

при нагрузке 0,196 Н (20 гс)

Числа микротвердости | ||||||||||

Диагональ | 5 | 6 | ||||||||

- | 2318 | 1483 | 1030 | |||||||

92,7 | 84,1 | 76,6 | 70,1 | 64,4 | 59,3 | 54,9 | 50,9 | 47,3 | 44,1 | |

41,2 | 38,6 | 36,2 | 34,0 | 32,1 | 30,3 | 28,6 | 27,1 | 25,7 | 24,4 | |

23,2 | 22,1 | 21,0 | 20,1 | 19,2 | 18,3 | 17,5 | 16,8 | 16,1 | 15,4 | |

14,8 | 14,3 | 13,7 | 13,2 | 12,7 | 12,3 | 11,8 | 11,4 | 11,0 | 10,7 | |

10,3 | 10,0 | |||||||||

Таблица 4

Числа микротвердости при испытании вдавливанием четырехгранной алмазной пирамиды

при нагрузке 0,490 Н (50 гс)

Числа микротвердости | ||||||||||

Диагональ | ||||||||||

0 | - | - | - | - | - | 3708 | 2575 | 1892 | 1448 | 1144 |

10 | 927 | 766 | 644 | 549 | 473 | 412 | 362 | 321 | 286 | 257 |

20 | 232 | 210 | 192 | 175 | 161 | 148 | 137 | 127 | 118 | 110 |

30 | 1030 | 96,5 | 90,5 | 85,1 | 80,2 | 75,7 | 75,5 | 67,7 | 64,2 | 60,9 |

40 | 57,9 | 55,1 | 52,6 | 50,1 | 47,9 | 45,8 | 43,8 | 42,0 | 40,2 | 38,6 |

50 | 37,1 | 35,6 | 34,3 | 33,0 | 31,8 | 30,6 | 29,6 | 28,5 | 27,6 | 26,6 |

60 | 25,8 | 24,9 | 24,1 | 23,4 | 22,6 | 21,9 | 21,3 | 20,7 | 20,1 | 19,5 |

70 | 18,9 | 18,4 | 17,9 | 17,4 | 16,9 | 16,5 | 16,0 | 15,6 | 15,2 | 14,9 |

80 | 14,5 | 14,1 | 13,8 | 13,5 | 13,1 | 12,8 | 12,5 | 12,2 | 12,0 | 11,7 |

90 | 11,4 | 11,2 | 11,0 | 10,7 | 10,5 | 10,3 | 10,1 | 9,9 | 9,7 | 9,5 |

Таблица 5

Числа микротвердости при испытании вдавливанием четырехгранной алмазной пирамиды

при нагрузке 0,981 Н (100 гс)

Числа микротвердости | ||||||||||

Диагональ | ||||||||||

0 | - | - | - | - | - | - | 5149 | 3784 | 2897 | 2289 |

10 | 1854 | 1532 | 1288 | 1097 | 946 | 824 | 724 | 642 | 572 | 514 |

20 | 464 | 420 | 383 | 351 | 322 | 297 | 274 | 254 | 236 | 221 |

30 | 206 | 193 | 181 | 170 | 160 | 151 | 143 | 135 | 128 | 122 |

40 | 116,0 | 110,0 | 105,1 | 100,3 | 95,8 | 91,6 | 87,6 | 83,9 | 80,5 | 77,2 |

50 | 74,2 | 71,3 | 68,6 | 66,0 | 63,6 | 61,3 | 59,1 | 57,1 | 55,1 | 53,3 |

60 | 51,5 | 49,8 | 48,2 | 46,7 | 45,3 | 43,9 | 42,6 | 41,3 | 40,1 | 39,0 |

70 | 37,8 | 36,8 | 35,8 | 34,8 | 33,9 | 33,0 | 32,1 | 31,3 | 30,5 | 29,7 |

80 | 29,0 | 28,3 | 27,6 | 26,9 | 26,3 | 25,7 | 25,1 | 24,5 | 24,0 | 23,4 |

90 | 22,9 | 22,4 | 21,9 | 21,4 | 21,0 | 20,5 | 20,1 | 19,7 | 19,3 | 18,9 |

100 | 18,5 | 18,2 | 17,8 | 17,5 | 17,1 | 16,8 | 16,5 | 16,2 | 15,9 | 15,6 |

110 | 15,3 | 15,1 | 14,8 | 14,5 | 14,3 | 14,0 | 13,8 | 13,5 | 13,3 | 13,1 |

120 | 12,9 | 12,7 | 12,5 | 12,3 | 12,1 | 11,9 | 11,7 | 11,5 | 11,3 | 11,1 |

130 | 11,0 | 10,8 | 10,6 | 10,5 | 10,3 | 10,2 | 10,0 | 9,9 | 9,7 | 9,6 |

Таблица 6

Числа микротвердости при испытании вдавливанием четырехгранной алмазной пирамиды

при нагрузке 1,962 Н (200 гс)

Числа микротвердости | ||||||||||

Диагональ | ||||||||||

10 | 3708 | 3065 | 2575 | 2194 | 1892 | 1648 | 1448 | 1283 | 1144 | 1027 |

20 | 927 | 841 | 766 | 701 | 644 | 593 | 549 | 509 | 473 | 441 |

30 | 412 | 386 | 362 | 341 | 321 | 303 | 286 | 271 | 257 | 244 |

40 | 232 | 221 | 210 | 201 | 192 | 183 | 175 | 168 | 161 | 154 |

50 | 148 | 143 | 137 | 132 | 127 | 123 | 118 | 114 | 110 | 107 |

60 | 103 | 99,7 | 96,5 | 93,4 | 90,5 | 87,8 | 85,1 | 82,6 | 80,2 | 77,9 |

70 | 75,7 | 73,6 | 71,5 | 69,6 | 67,7 | 65,9 | 64,2 | 62,5 | 60,9 | 59,4 |

80 | 57,9 | 56,5 | 55,1 | 53,8 | 52,6 | 51,3 | 50,1 | 49,0 | 47,9 | 46,8 |

90 | 45,8 | 44,8 | 43,8 | 42,9 | 42,0 | 41,1 | 40,2 | 39,4 | 38,6 | 37,8 |

100 | 37,1 | 36,3 | 35,6 | 35,0 | 34,3 | 33,6 | 33,0 | 32,4 | 31,8 | 31,2 |

30,6 | 30,1 | 29,6 | 29,0 | 28,5 | 28,0 | 27,6 | 27,1 | 26,6 | 26,2 | |

25,7 | 25,3 | 24,9 | 24,5 | 24,1 | 23,7 | 23,4 | 23,0 | 22,6 | 22,3 | |

21,9 | 21,6 | 21,3 | 21,0 | 20,7 | 20,3 | 20,0 | 19,8 | 19,5 | 19,2 | |

18,9 | 18,7 | 18,4 | 18,1 | 17,9 | 17,6 | 17,4 | 17,2 | 16,9 | 16,7 | |

16,5 | 16,3 | 16,0 | 15,8 | 15,6 | 15,4 | 15,2 | 15,0 | 14,9 | 14,7 | |

14,5 | 14,3 | 14,1 | 14,0 | 13,8 | 13,6 | 13,5 | 13,3 | 13,1 | 13,0 | |

12,8 | 12,7 | 12,5 | 12,4 | 12,2 | 12,1 | 12,0 | 11,8 | 11,7 | 11,6 | |

11,4 | 11,3 | 11,9 | 11,1 | 11,0 | 10,8 | 10,7 | 10,6 | 10,5 | 10,4 | |

10,3 | 10,2 | 10,1 | 10,0 | |||||||

Таблица 7

Числа микротвердости при испытании вдавливанием четырехгранной алмазной пирамиды

при нагрузке 4,905 Н (500 гс)

Числа микротвердости | ||||||||||

Диагональ | ||||||||||

3621 | 3208 | 2861 | 2568 | |||||||

2318 | 2102 | 1915 | 1752 | 1609 | 1483 | 1371 | 1272 | 1182 | 1102 | |

1030 | ||||||||||

285 | ||||||||||

98,5 | 96,5 | 94,6 | ||||||||

92,7 | 90,9 | 89,1 | 84,7 | 85,7 | 84,1 | 82,5 | 81,0 | 79,5 | 78,0 | |

110 | 76,6 | 75,2 | 73,9 | 72,6 | 71,3 | 70,1 | 68,9 | 67,7 | 66,6 | 65,5 |

120 | 64,4 | 63,3 | 62,3 | 61,3 | 60,3 | 59,3 | 58,4 | 57,5 | 56,6 | 55,7 |

54,9 | 54,0 | 53,2 | 52,4 | 51,6 | 50,9 | 50,1 | 49,4 | 48,7 | 48,0 | |

47,3 | 46,6 | 46,0 | 45,3 | 44,7 | 44,1 | 43,5 | 42,9 | 42,3 | 41,8 | |

41,2 | 41,0 | 40,1 | 40,0 | 39,1 | 39,0 | 38,1 | 37,6 | 37,1 | 36,7 | |

36,2 | 35,8 | 35,3 | 34,9 | 34,5 | 34,0 | 33,6 | 33,2 | 32,8 | 32,5 | |

32,1 | 31,7 | 31,3 | 31,0 | 30,6 | 30,3 | 30,0 | 29,6 | 29,3 | 28,9 | |

28,6 | 28,3 | 28,0 | 27,7 | 27,4 | 27,4 | 26,8 | 26,5 | 26,2 | 26,0 | |

25,7 | 25,4 | 25,1 | 24,9 | 24,6 | 24,4 | 24,1 | 23,9 | 23,6 | 23,4 | |

23,2 | 22,9 | 22,7 | 22,5 | 22,3 | 22,1 | 21,8 | 21,6 | 21,4 | 21,2 | |

21,0 | 20,8 | 20,6 | 20,4 | 20,2 | 20,1 | 19,9 | 19,7 | 19,5 | 19,3 | |

19,2 | 19,0 | 18,8 | 18,6 | 18,5 | 18,3 | 18,1 | 18,0 | 17,8 | 17,7 | |

17,5 | 17,4 | 17,2 | 17,1 | 16,9 | 16,8 | 16,6 | 16,5 | 16,3 | 16,2 | |

16,1 | 16,0 | 15,8 | 15,7 | 15,6 | 15,4 | 15,3 | 15,2 | 15,1 | 15,0 | |

Таблица 8

Числа микротвердости при испытании вдавливанием трехгранной алмазной пирамиды

при нагрузке 0,049 Н (5 гс)

Числа микротвердости | ||||||||||

Размер | ||||||||||

78,5 | 61,9 | 54,5 | 46,4 | 40,0 | 34,9 | 30,7 | 27,2 | 24,2 | 21,7 | |

20 | 19,6 | 17,8 | 16,2 | 14,8 | 13,6 | 12,6 | 11,6 | 10,8 | 10,0 | 9,3 |

Таблица 9

Числа микротвердости при испытании вдавливанием трехгранной алмазной пирамиды

при нагрузке 0,098 Н (10 гс)

Числа микротвердости | ||||||||||

Размер отпечатка | ||||||||||

981 | 628 | 436 | 320 | 245 | 194 | |||||

157 | 130 | 109 | 93 | 80 | 70 | 61 | 54 | 48 | 43 | |

20 | 39,2 | 35,6 | 32,4 | 29,7 | 27,3 | 25,1 | 23,2 | 21,5 | 20,0 | 18,7 |

17,4 | 16,3 | 15,3 | 14,4 | 13,6 | 12,8 | 12,1 | 11,5 | 10,9 | 10,3 | |

40 | 9,8 | 9,3 | 8,9 | 8,5 | 8,1 | 7,7 | 7,4 | 7,1 | 6,8 | 6,5 |

Таблица 10

Числа микротвердости при испытании вдавливанием трехгранной алмазной пирамиды

при нагрузке 0,196 Н (20 гс)

Числа микротвердости | ||||||||||

Размер отпечатка | ||||||||||

1962 | 1256 | 872 | 641 | 490 | 387 | |||||

314 | 259 | 218 | 185 | 160 | 139 | 122 | 108 | 97 | 87 | |

20 | 78,5 | 71,2 | 64,8 | 59,3 | 54,5 | 50,2 | 46,4 | 43,1 | 40,0 | 37,3 |

34,9 | 32,7 | 30,6 | 28,8 | 27,2 | 25,6 | 24,2 | 22,9 | 21,7 | 20,6 | |

40 | 19,3 | 18,7 | 17,8 | 17,0 | 16,2 | 15,5 | 14,8 | 14,2 | 13,6 | 13,1 |

50 | 12,5 | 12,1 | 11,6 | 11,2 | 10,8 | 10,4 | 10,0 | 9,7 | 9,3 | 9,0 |

60 | 8,7 | 8,4 | 8,2 | 7,9 | 7,7 | 7,4 | 7,2 | 7,0 | 6,8 | 6,6 |

Таблица 11

Числа микротвердости при испытании вдавливанием трехгранной алмазной пирамиды

при нагрузке 0,490 Н (50 гс)

Числа микротвердости | ||||||||||

Размер отпечатка | 1 | |||||||||

4906 | 3140 | 2180 | 1602 | 1226 | 969 | |||||

10 | 785 | 648 | 545 | 464 | 400 | 349 | 306 | 271 | 242 | 217 |

20 | 196 | 178 | 162 | 148 | 136 | 125 | 116 | 107 | 100 | 93 |

30 | 87,2 | 81,7 | 76,6 | 72,0 | 67,9 | 64,0 | 60,5 | 57,3 | 54,3 | 51,6 |

40 | 49,0 | 46,6 | 44,5 | 42,4 | 40,5 | 38,7 | 37,0 | 35,5 | 34,1 | 32,7 |

50 | 31,4 | 30,1 | 29,0 | 27,9 | 26,9 | 25,9 | 25,0 | 24,1 | 23,3 | 22,5 |

60 | 21,8 | 21,1 | 20,4 | 19,8 | 19,1 | 18,6 | 18,0 | 17,5 | 17,0 | 16,5 |

70 | 16,0 | 15,6 | 15,2 | 14,7 | 14,3 | 13,9 | 13,6 | 13,2 | 12,9 | 12,6 |

80 | 12,2 | 11,9 | 11,6 | 11,4 | 11,1 | 10,8 | 10,6 | 10,4 | 10,1 | 9,9 |

Таблица 12

Числа микротвердости при испытании вдавливанием трехгранной алмазной пирамиды

при нагрузке 0,981 Н (100 гс)

Числа микротвердости | ||||||||||

Размер отпечатка | ||||||||||

6280 | 4361 | 3204 | 2453 | 1938 | ||||||

1570 | 1297 | 1090 | ||||||||

98,1 | 93,4 | 89,0 | 84,9 | 81,1 | 77,5 | 74,2 | 71,1 | 68,1 | 65,4 | |

62,8 | 60,4 | 58,1 | 55,9 | 53,8 | 51,9 | 50,1 | 48,3 | 46,7 | 45,1 | |

43,6 | 42,2 | 40,8 | 39,5 | 38,3 | 37,1 | 36,0 | 35,0 | 34,0 | 33,0 | |

32,0 | 31,1 | 30,3 | 29,4 | 28,7 | 27,9 | 27,2 | 26,5 | 25,8 | 25,1 | |

24,5 | 23,9 | 23,3 | 22,8 | 22,2 | 21,7 | 21,2 | 20,7 | 20,3 | 19,8 | |

19,4 | 18,9 | 18,5 | 18,1 | 17,7 | 17,4 | 17,0 | 16,7 | 16,3 | 16,0 | |

15,7 | 15,4 | 15,1 | 14,8 | 14,5 | 14,2 | 14,0 | 13,7 | 13,5 | 13,2 | |

13,0 | 12,7 | 12,5 | 12,3 | 12,1 | 11,9 | 11,7 | 11,5 | 11,3 | 11,1 | |

10,9 | 10,7 | 10,5 | 10,4 | 10,2 | 10,0 | |||||

Таблица 13

Числа микротвердости при испытании вдавливанием трехгранной алмазной пирамиды

при нагрузке 1,962 Н (200 гс)

Числа микротвердости | ||||||||||

Размер | ||||||||||

3140 | 2595 | 2180 | 1857 | 1602 | 1395 | 1226 | 1086 | |||

87,2 | 84,3 | 81,7 | 79,1 | 76,7 | 74,3 | 72,1 | 69,9 | 67,9 | 65,9 | |

64,1 | 62,3 | 60,6 | 58,9 | 57,3 | 55,8 | 54,3 | 52,9 | 51,6 | 50,3 | |

49,1 | 47,8 | 46,7 | 45,6 | 44,5 | 43,5 | 42,5 | 41,5 | 40,5 | 39,6 | |

38,8 | 37,9 | 37,1 | 36,3 | 35,5 | 34,8 | 34,1 | 33,4 | 32,7 | 32,0 | |

31,4 | 30,8 | 30,2 | 29,6 | 29,0 | 28,5 | 27,9 | 27,4 | 26,9 | 26,4 | |

35,9 | 25,5 | 25,0 | 24,6 | 24,2 | 23,7 | 23,3 | 23,0 | 22,6 | 22,2 | |

21,8 | 21,4 | 21,1 | 20,8 | 20,4 | 20,1 | 19,8 | 19,5 | 19,2 | 18,9 | |

18,6 | 18,3 | 18,0 | 17,7 | 17,5 | 17,2 | 17,0 | 16,7 | 16,5 | 16,2 | |

16,0 | 15,8 | 15,6 | 15,4 | 15,1 | 15,0 | 14,7 | 14,5 | 14,3 | 14,1 | |

14,0 | 13,7 | 13,6 | 13,4 | 13,2 | 13,0 | 12,9 | 12,7 | 12,6 | 12,4 | |

12,3 | 12,1 | 12,0 | 12,0 | 11,7 | 11,5 | 11,4 | 11,3 | 11,1 | 11,0 | |

10,9 | 10,7 | 10,6 | 10,5 | 10,4 | 10,3 | 10,1 | 10,0 | |||

Таблица 14

Числа микротвердости при испытании вдавливанием трехгранной алмазной пирамиды

при нагрузке 4,905 Н (500 гс)

Числа микротвердости | ||||||||||

Размер | ||||||||||

7850 | 6487 | 5451 | 4644 | 4005 | 3488 | 3066 | 2716 | 2422 | 2174 | |

1962 | 1780 | 1621 | 1483 | 1362 | 1256 | 1161 | 1076 | 1001 | ||

96,9 | 94,8 | 92,8 | 90,8 | 88,8 | 87,0 | 85,1 | 83,4 | 81,7 | 80,1 | |

78,5 | 77,0 | 75,4 | 74,0 | 72,6 | 71,2 | 70,1 | 68,6 | 67,3 | 66,1 | |

64,8 | 63,7 | 62,6 | 61,5 | 60,4 | 59,3 | 58,3 | 57,3 | 56,4 | 55,4 | |

54,5 | 53,6 | 52,7 | 52,0 | 51,1 | 50,2 | 49,4 | 48,7 | 47,9 | 47,1 | |

46,4 | 45,7 | 45,0 | 44,3 | 43,7 | 43,0 | 42,4 | 41,8 | 41,2 | 40,6 | |

40,0 | 39,5 | 39,0 | 38,4 | 37,8 | 37,3 | 36,8 | 36,3 | 35,8 | 35,3 | |

35,0 | 34,4 | 34,0 | 33,5 | 33,1 | 32,7 | 32,2 | 32,0 | 31,4 | 31,0 | |

30,7 | 30,3 | 29,9 | 29,5 | 29,2 | 28,8 | 28,5 | 28,1 | 27,8 | 27,5 | |

27,1 | 26,8 | 26,5 | 26,2 | 25,9 | 25,6 | 25,3 | 25,1 | 24,8 | 24,5 | |

24,2 | 24,0 | 23,7 | 23,4 | 23,2 | 23,0 | 22,7 | 22,4 | 22,2 | 22,0 | |

21,7 | 21,5 | 21,3 | 21,1 | 20,8 | 20,6 | 20,4 | 20,2 | 20,0 | 19,8 | |

19,6 | 19,4 | 19,2 | 19,0 | 18,8 | 18,7 | 18,5 | 18,3 | 18,1 | 17,9 | |

17,8 | 17,6 | 17,4 | 17,3 | 17,1 | 17,0 | 16,8 | 16,7 | 16,5 | 16,4 | |

16,2 | 16,1 | 15,9 | 15,7 | 15,6 | 15,5 | 15,4 | 15,2 | 15,1 | 15,0 | |

14,8 | 14,7 | 14,6 | 14,5 | 14,3 | 14,2 | 14,1 | 14,0 | 13,8 | 13,7 | |

Таблица 15

Числа микротвердости при испытании вдавливанием алмазной пирамиды с ромбическим основанием

при нагрузке 0,049 Н (5 гc)

Числа микротвердости | ||||||||||

Размер отпечатка | ||||||||||

4023 | 2575 | 1788 | 1314 | 1006 | 795 | |||||

532 | 381 | 328 | 286 | 251 | 223 | 199 | ||||

20 | 161 | 146 | 133 | 122 | 112 | 103 | 95 | 88 | 82 | 77 |

30 | 71,5 | 67,0 | 63,0 | 59,1 | 55,7 | 52,5 | 49,7 | 47,0 | 44,6 | 42,3 |

40 | 40,1 | 38,3 | 36,5 | 34,8 | 33,2 | 31,8 | 30,4 | 29,1 | 27,9 | 26,8 |

50 | 25,7 | 24,7 | 23,8 | 22,9 | 22,1 | 21,3 | 20,5 | 19,8 | 19,1 | 18,5 |

60 | 17,9 | 17,3 | 16,7 | 16,2 | 15,7 | 15,2 | 14,8 | 14,3 | 13,9 | 13,5 |

70 | 13,1 | 12,8 | 12,4 | 12,1 | 11,8 | 11,4 | 11,1 | 10,9 | 10,6 | 10,3 |

10,1 | ||||||||||

Примечание. Число микротвердости отличается от числа Кнупа

в кгс/мм

, вычисляемого по формуле

![]() , так как в настоящем стандарте все значения микротвердости вычисляют по боковой поверхности отпечатка, а число Кнупа

, так как в настоящем стандарте все значения микротвердости вычисляют по боковой поверхности отпечатка, а число Кнупа вычисляют по проекции отпечатка.

Таблица 16

Числа микротвердости при испытании вдавливанием алмазной пирамиды с ромбическим основанием

при нагрузке 0,098 Н (10 гс)

Числа микротвердости | ||||||||||

Размер отпечатка | 1 | |||||||||

5149 | 3576 | 2627 | 2011 | 1589 | ||||||

1287 | 1064 | 894 | 762 | 657 | 572 | 503 | 445 | 397 | ||

20 | 322 | 292 | 266 | 243 | 223 | 206 | 191 | 177 | 164 | 153 |

30 | 143 | 134 | 126 | 118 | 111 | 105 | 99 | 94 | 89 | 85 |

40 | 80,5 | 76,6 | 73,0 | 69,6 | 66,5 | 63,6 | 60,8 | 58,3 | 55,9 | 53,6 |

50 | 51,5 | 49,5 | 47,6 | 45,8 | 44,1 | 42,6 | 41,0 | 39,6 | 38,2 | 37,0 |

60 | 35,8 | 34,6 | 33,5 | 32,4 | 31,4 | 30,5 | 29,6 | 28,7 | 27,8 | 27,0 |

70 | 26,3 | 25,5 | 24,8 | 24,2 | 23,5 | 22,9 | 22,3 | 21,7 | 21,2 | 20,6 |

80 | 30,1 | 19,6 | 19,1 | 18,7 | 18,2 | 17,8 | 17,4 | 17,0 | 16,6 | 16,3 |

90 | 15,9 | 15,5 | 15,2 | 14,9 | 14,6 | 14,3 | 14,0 | 13,7 | 13,4 | 13,1 |

12,8 | 12,6 | 12,4 | 12,1 | 11,9 | 11,7 | 11,5 | 11,2 | 11,0 | 10,8 | |

110 | 10,6 | 10,4 | 10,3 | 10,1 | 9,9 | 9,7 | 9,6 | 9,4 | 9,2 | 9,1 |

120 | 8,9 | 8,8 | 8,7 | 8,5 | 8,4 | 8,2 | 8,1 | 8,0 | 7,9 | 7,7 |

Таблица 17

Числа микротвердости при испытании вдавливанием алмазной пирамиды с ромбическим основанием

при нагрузке 0,196 Н (20 гс)

Числа микротвердости | ||||||||||

Размер отпечатка | 1 | |||||||||

7151 | 5254 | 1023 | 3179 | |||||||

2575 | 2128 | 1788 | 1523 | 1314 | 1144 | 1006 | ||||

71,5 | 69,2 | 67,0 | 64,9 | 62,9 | 60,9 | 59,1 | 57,4 | 55,7 | 54,1 | |

52,5 | 51,1 | 49,7 | 48,3 | 47,0 | 45,8 | 44,6 | 43,4 | 42,3 | 41,3 | |

40,2 | 39,2 | 38,3 | 37,4 | 36,5 | 35,6 | 34,8 | 34,0 | 33,2 | 32,5 | |

31,8 | 31,1 | 30,4 | 29,8 | 29,1 | 28,5 | 27,9 | 27,4 | 26,8 | 26,3 | |

25,7 | 25,2 | 24,7 | 24,3 | 23,8 | 23,4 | 22,9 | 22,5 | 22,1 | 21,7 | |

21,3 | 20,9 | 20,5 | 20,2 | 19,8 | 19,5 | 19,1 | 18,8 | 18,5 | 18,2 | |

17,9 | 17,6 | 17,3 | 17,0 | 16,7 | 16,5 | 16,2 | 16,0 | 15,7 | 15,4 | |

15,2 | 15,0 | 14,8 | 14,6 | 14,3 | 14,1 | 13,9 | 13,7 | 13,5 | 13,3 | |

13,1 | 13,0 | 12,8 | 12,6 | 12,4 | 12,2 | 12,1 | 11,9 | 11,8 | 11,6 | |

11,4 | 11,3 | 11,1 | 11,0 | 10,9 | 10,7 | 10,6 | 10,4 | 10,3 | 10,2 | |

160 | 10,1 | 9,9 | 9,8 | 9,7 | 9,6 | 9,5 | 9,3 | 9,2 | 9,1 | 9,0 |

Таблица 18

Числа микротвердости при испытании вдавливанием алмазной пирамиды с ромбическим основанием

при нагрузке 0,490 Н (50 гс)

Числа микротвердости | ||||||||||

Размер отпечатка | ||||||||||

6436 | 5319 | 4470 | 3809 | 3284 | 2861 | 2514 | 2227 | 1987 | 1783 | |

1629 | 1460 | 1330 | 1217 | 1117 | 1030 | |||||

79,5 | 77,7 | 76,0 | 74,4 | 72,8 | 71,3 | 69,8 | 68,4 | 67,0 | 65,7 | |

64,4 | 63,1 | 61,9 | 60,7 | 59,6 | 58,4 | 57,3 | 56,2 | 55,2 | 54,2 | |

53,2 | 52,2 | 51,3 | 50,4 | 49,5 | 48,7 | 47,8 | 47,0 | 46,2 | 45,5 | |

44,7 | 44,0 | 43,2 | 42,5 | 41,9 | 41,2 | 40,5 | 39,9 | 39,3 | 38,7 | |

38,1 | 37,5 | 36,9 | 36,4 | 35,8 | 35,3 | 34,8 | 34,3 | 33,8 | 33,3 | |

32,8 | 32,4 | 31,9 | 31,5 | 31,0 | 30,6 | 30,2 | 29,8 | 29,4 | 29,0 | |

28,6 | 28,2 | 27,9 | 27,5 | 27,1 | 26,8 | 26,4 | 26,1 | 25,8 | 25,5 | |

25,1 | 24,8 | 24,5 | 24,2 | 24,0 | 23,6 | 23,4 | 23,1 | 22,8 | 22,5 | |

22,3 | 22,0 | 21,8 | 21,5 | 21,3 | 21,0 | 20,8 | 20,5 | 20,3 | 20,1 | |

19,9 | 19,6 | 19,4 | 19,2 | 19,0 | 18,8 | 18,6 | 18,4 | 18,2 | 18,0 | |

17,8 | 17,6 | 17,5 | 17,3 | 17,1 | 16,9 | 16,8 | 16,6 | 16,4 | 16,3 | |

16,1 | 15,9 | 15,8 | 15,6 | 15,5 | 15,3 | 15,2 | 15,0 | 14,9 | 14,7 | |

14,6 | 14,5 | 14,3 | 14,2 | 14,1 | 13,9 | 13,8 | 13,7 | 13,5 | 13,4 | |

13,3 | 13,2 | 13,1 | 12,9 | 12,8 | 12,7 | 12,6 | 12,5 | 12,4 | 12,3 | |

12,2 | 12,1 | 12,0 | 11,9 | 11,8 | 11,7 | 11,6 | 11,5 | 11,4 | 11,3 | |

Таблица 19

Числа микротвердости при испытании вдавливанием алмазной пирамиды с ромбическим основанием

при нагрузке 0,981 Н (100 гс)

Числа микротвердости | ||||||||||

Размер отпечатка | ||||||||||

8940 | 7617 | 6567 | 5721 | 5029 | 4454 | 3973 | 3565 | |||

3218 | 2919 | 2660 | 2433 | 2235 | 2060 | 1904 | 1765 | 1642 | 1531 | |

1430 | 1340 | 1257 | 1183 | 1114 | 1051 | |||||

89,4 | 87,9 | 86,5 | 85,1 | 83,7 | 82,4 | 81,1 | 79,8 | 78,6 | 77,4 | |

76,2 | 75,0 | 73,9 | 72,8 | 71,7 | 70,6 | 69,6 | 68,6 | 67,6 | 66,6 | |

65,7 | 64,8 | 63,8 | 63,0 | 62,1 | 61,2 | 60,4 | 59,6 | 58,8 | 58,0 | |

57,2 | 56,5 | 55,7 | 55,0 | 54,3 | 53,6 | 52,9 | 52,2 | 51,6 | 50,9 | |

50,3 | 49,7 | 49,1 | 48,5 | 47,9 | 47,3 | 46,7 | 46,2 | 45,6 | 45,1 | |

44,5 | 44,0 | 43,5 | 43,0 | 42,5 | 42,0 | 41,6 | 41,1 | 40,6 | 40,2 | |

39,7 | 39,3 | 38,9 | 38,4 | 38,0 | 37,6 | 37,2 | 36,8 | 36,4 | 36,0 | |

35,7 | 35,3 | 34,9 | 34,6 | 34,2 | 33,9 | 33,5 | 33,2 | 32,8 | 32,5 | |

32,2 | 31,9 | 31,5 | 31,2 | 30,9 | 30,6 | 30,3 | 30,0 | 29,8 | 29,5 | |

29,2 | 28,9 | 28,6 | 28,4 | 28,1 | 27,8 | 27,6 | 27,3 | 27,1 | 26,8 | |

26,6 | 26,4 | 26,1 | 25,9 | 25,7 | 25,4 | 25,2 | 25,0 | 24,8 | 24,5 | |

24,3 | 24,1 | 23,9 | 23,7 | 23,5 | 23,3 | 23,1 | 22,9 | 22,7 | 22,5 | |

Таблица 20

Числа микротвердости при испытании вдавливанием алмазной пирамиды с ромбическим основанием

при нагрузке 1,962 Н (200 гс)

Числа микротвердости | ||||||||||

Размер отпечатка | ||||||||||

6436 | 5838 | 5319 | 4867 | 4470 | 4119 | 3809 | 3532 | 3284 | 3061 | |

2861 | 2679 | 2514 | 2364 | 2227 | 2102 | 1987 | 1881 | 1783 | 1693 | |

1609 | 1532 | 1460 | 1392 | 1330 | 1271 | 1217 | 1166 | 1117 | 1072 | |

1030 | ||||||||||

89,1 | 88,0 | 87,0 | 86,0 | 85,0 | 84,1 | 83,1 | 82,2 | 81,3 | 80,4 | |

79,5 | 78,6 | 77,7 | 76,9 | 76,0 | 75,2 | 74,4 | 73,6 | 72,8 | 72,1 | |

71,3 | 70,6 | 69,8 | 69,1 | 68,4 | 67,7 | 67,0 | 66,3 | 65,7 | 65,0 | |

64,4 | 63,7 | 63,1 | 62,5 | 61,9 | 61,3 | 60,7 | 60,1 | 59,5 | 58,9 | |

58,4 | 57,8 | 57,3 | 56,7 | 56,2 | 55,7 | 55,2 | 54,7 | 54,2 | 53,7 | |

53,2 | 52,7 | 52,2 | 51,8 | 51,3 | 50,9 | 50,4 | 50,0 | 49,5 | 49,1 | |

48,7 | 48,2 | 47,8 | 47,4 | 47,0 | 46,6 | 46,2 | 45,8 | 45,5 | 45,1 | |

Таблица 21

Числа микротвердости при испытании вдавливанием алмазной пирамиды с ромбическим основанием

при нагрузке 4,905 Н (500 гс)

Числа микротвердости | ||||||||||

Размер отпечатка | ||||||||||

7151 | 6607 | 6286 | 5940 | 5568 | 5254 | 4966 | 4702 | 4457 | 4232 | |

4023 | 3829 | 3649 | 3481 | 3325 | 3179 | 3042 | 2914 | 2794 | 2681 | |

2575 | 2475 | 2380 | 2291 | 2207 | 2128 | 2052 | 1981 | 1913 | 1849 | |

1788 | 1730 | 1674 | 1622 | 1571 | 1523 | 1478 | 1434 | 1392 | 1352 | |

1314 | 1277 | 1242 | 1208 | 1176 | 1144 | 1114 | 1086 | 1058 | 1031 | |

1006 | ||||||||||

573 | ||||||||||

432 | 405 | 399 | ||||||||

130 | 381 | 375 | 369 | 364 | 353 | 343 | ||||

324 | 319 | |||||||||

150 | 279 | 275 | ||||||||

245 | ||||||||||

199 | 196 | 192 | ||||||||

178 | 176 | |||||||||

155 | ||||||||||

210 | 145 | 139 | ||||||||

133 | 132 | 131 | 129 | |||||||

Таблица 22

Числа микротвердости при испытании вдавливанием бицилиндрического наконечника

при нагрузке 0,049 Н (5 гс)

Числа микротвердости | ||||||||||

Размер отпечатка | 6 | |||||||||

7494 | 6175 | 5087 | 4241 | 3573 | 3038 | |||||

2605 | 2250 | 1957 | 1712 | 1507 | 1333 | 1185 | 1058 | 949 | ||

30 | 771 | 699 | 636 | 579 | 530 | 486 | 446 | 411 | 379 | 351 |

325 | 302 | 281 | 262 | 228 | 214 | 200 | ||||

166 | 139 | 132 | 125 | 118 | 112 | 106 | ||||

60 | 96,5 | 91,8 | 87,4 | 83,3 | 79,5 | 75,9 | 72,5 | 69,3 | 66,3 | 63,4 |

70 | 60,7 | 58,2 | 55,8 | 53,5 | 51,4 | 49,4 | 47,5 | 45,6 | 43,9 | 42,3 |

80 | 40,7 | 39,2 | 37,8 | 36,4 | 35,1 | 33,9 | 32,7 | 31,6 | 30,6 | 29,5 |

90 | 28,6 | 27,6 | 26,7 | 25,9 | 25,0 | 24,3 | 23,5 | 22,8 | 22,1 | 21,5 |

100 | 20,8 | 20,2 | 19,6 | 19,0 | 18,5 | 18,0 | 17,5 | 17,0 | 16,5 | 16,0 |

110 | 15,6 | 15,2 | 14,8 | 14,4 | 14,0 | 13,7 | 13,3 | 13,0 | 12,7 | 12,4 |

120 | 12,1 | 11,8 | 11,5 | 11,2 | 10,9 | 10,7 | 10,4 | 10,2 | 9,9 | 9,7 |

130 | 9,5 | 9,3 | 9,0 | 8,8 | 8,6 | 8,5 | 8,3 | 8,1 | 7,9 | 7,7 |

Таблица 23

Числа микротвердости при испытании вдавливанием бицилиндрического наконечника

при нагрузке 0,098 Н (10 гс)

Числа микротвердости | ||||||||||

Размер отпечатка | 1 | |||||||||

5210 | 4500 | 3914 | 3425 | 3015 | 2667 | 2371 | 2117 | 1898 | 1708 | |

1543 | 1399 | 1271 | 1159 | 1060 | ||||||

81,4 | 78,4 | 75,6 | 72,9 | 70,3 | 67,9 | 65,5 | 63,3 | 61,2 | 59,1 | |

57,2 | 55,3 | 53,5 | 51,8 | 50,2 | 48,6 | 47,1 | 45,7 | 44,3 | 42,9 | |

41,6 | 40,4 | 39,3 | 38,1 | 37,0 | 36,0 | 34,9 | 34,0 | 33,1 | 32,2 | |

31,3 | 30,5 | 29,7 | 28,9 | 28,1 | 27,4 | 26,7 | 26,0 | 25,4 | 24,7 | |

24,1 | 23,5 | 22,9 | 22,4 | 21,9 | 21,3 | 20,8 | 20,3 | 19,9 | 19,4 | |

18,9 | 18,5 | 18,1 | 17,7 | 17,3 | 16,9 | 16,6 | 16,2 | 15,8 | 15,5 | |

15,2 | 14,9 | 14,5 | 14,2 | 13,9 | 13,7 | 13,4 | 13,1 | 12,8 | 12,6 | |

12,3 | 12,1 | 11,9 | 11,6 | 11,4 | 11,2 | 10,9 | 10,8 | 10,6 | 10,4 | |

Таблица 24

Числа микротвердости при испытании вдавливанием бицилиндрического наконечника

при нагрузке 0,196 Н (20 гс)

Числа микротвердости | ||||||||||

Размер отпечатка | ||||||||||

9001 | 7828 | 6851 | 6030 | 5335 | 4742 | 4235 | 3797 | 3417 | ||

3087 | 2798 | 2543 | 2319 | 2120 | 1944 | 1786 | 1645 | 1519 | 1405 | |

1302 | 1209 | 1125 | 1048 | |||||||

83,4 | 80,9 | 78,5 | 75,3 | 74,1 | 72,0 | 69,9 | 68,0 | 66,2 | 64,4 | |

62,2 | 60,9 | 59,3 | 57,8 | 56,3 | 54,8 | 53,4 | 52,0 | 50,7 | 49,5 | |

48,2 | 47,0 | 45,9 | 44,8 | 43,7 | 42,7 | 41,7 | 40,7 | 39,7 | 38,8 | |

37,9 | 37,0 | 36,2 | 35,4 | 34,6 | 33,9 | 33,1 | 32,4 | 31,7 | 31,0 | |

30,4 | 29,7 | 29,1 | 28,5 | 27,9 | 27,3 | 26,8 | 26,2 | 25,7 | 25,2 | |

24,7 | 24,2 | 23,7 | 23,3 | 22,8 | 22,4 | 21,9 | 21,5 | 21,1 | 20,7 | |

20,3 | 19,9 | 19,6 | 19,2 | 18,9 | 18,5 | 18,2 | 17,9 | 17,6 | 17,3 | |

16,9 | 16,7 | 16,4 | 16,0 | 15,8 | 15,5 | 15,3 | 15,0 | 14,8 | 14,5 | |

14,3 | 14,0 | 13,8 | 13,6 | 13,4 | 13,2 | 12,9 | 12,7 | 12,5 | 12,3 | |

12,2 | 11,9 | 11,8 | 11,6 | 11,4 | 11,2 | 11,1 | 10,9 | 10,7 | 10,6 | |

Таблица 25

Числа микротвердости при испытании вдавливанием бицилиндрического наконечника

при нагрузке 0,490 Н (50 гс)

Числа микротвердости | ||||||||||

Размер отпечатка | ||||||||||

7718 | 6995 | 6359 | 5799 | 5302 | 4860 | 4466 | 4114 | 3797 | 3513 | |

3256 | 3023 | 2812 | 2621 | 2446 | 2286 | 2141 | 2007 | 1884 | 1771 | |

1667 | 1571 | 1482 | 1399 | 1323 | 1252 | 1186 | 1125 | 1068 | 1014 | |

94,8 | 92,7 | 90,6 | 88,5 | 86,6 | 84,7 | 82,8 | 81,0 | 79,2 | 77,5 | |

75,9 | 74,3 | 72,7 | 71,2 | 69,7 | 68,3 | 66,9 | 65,6 | 64,2 | 62,9 | |

61,7 | 60,5 | 59,3 | 58,1 | 57,0 | 55,9 | 54,8 | 53,8 | 52,8 | 51,8 | |

50,8 | 49,9 | 49,0 | 48,1 | 47,2 | 46,3 | 45,5 | 44,7 | 43,9 | 43,1 | |

42,4 | 41,6 | 40,9 | 40,2 | 39,5 | 38,8 | 38,2 | 37,5 | 36,9 | 36,3 | |

35,7 | 35,1 | 34,5 | 34,0 | 33,4 | 32,9 | 32,3 | 31,8 | 31,3 | 30,8 | |

30,3 | 29,9 | 29,4 | 28,9 | 28,5 | 28,1 | 27,6 | 27,2 | 26,8 | 26,4 | |

26,0 | 25,6 | 25,2 | 24,9 | 24,5 | 24,1 | 23,8 | 23,4 | 23,1 | 22,8 | |

22,5 | 22,1 | 21,8 | 21,5 | 21,2 | 20,9 | 20,6 | 20,3 | 20,1 | 19,8 | |

19,5 | 19,3 | 19,0 | 18,7 | 18,5 | 18,2 | 18,0 | 17,8 | 17,5 | 17,3 | |

17,1 | 16,9 | 16,6 | 16,4 | 16,2 | 16,0 | 15,8 | 15,6 | 15,4 | 15,3 | |

Таблица 26

Числа микротвердости при испытании вдавливанием бицилиндрического наконечника

при нагрузке 0,981 Н (100 гс)

Числа микротвердости | ||||||||||

Размер отпечатка | ||||||||||

9721 | 8933 | 8228 | 7595 | 7026 | ||||||

6512 | 6047 | 5625 | 5242 | 4892 | 4573 | 4280 | 4014 | 3768 | 3542 | |

3334 | 3142 | 2964 | 2799 | 2646 | 2505 | 2373 | 2250 | 2136 | 2029 | |

1929 | 1836 | 1748 | 1666 | 1589 | 1517 | 1449 | 1385 | 1325 | 1265 | |

1215 | 1164 | 1116 | 1071 | 1028 | ||||||

101,8 | 99,9 | 98,0 | 96,2 | 94,5 | 92,8 | 91,1 | 89,5 | 87,9 | 86,4 | |

84,8 | 83,4 | 81,9 | 80,5 | 79,1 | 77,8 | 76,5 | 75,2 | 73,9 | 72,7 | |

71,5 | 70,3 | 69,1 | 68,0 | 66,9 | 65,8 | 64,8 | 63,7 | 62,7 | 61,7 | |

60,8 | 59,8 | 58,9 | 57,9 | 57,1 | 56,2 | 55,4 | 54,5 | 53,7 | 52,9 | |

52,1 | 51,3 | 50,6 | 49,8 | 49,1 | 48,4 | 47,7 | 46,9 | 46,3 | 45,7 | |

45,0 | 44,4 | 43,7 | 43,1 | 42,5 | 41,9 | 41,3 | 40,8 | 40,2 | 39,7 | |

39,1 | 38,6 | 38,1 | 37,6 | 37,1 | 36,6 | 36,1 | 35,6 | 35,2 | 34,7 | |

34,3 | 33,8 | 33,4 | 32,9 | 32,5 | 32,1 | 31,7 | 31,3 | 30,9 | 30,5 | |

Таблица 27

Числа микротвердости при испытании вдавливанием бицилиндрического наконечника

при нагрузке 1,962 Н (200 гс)

Числа микротвердости | ||||||||||

Размер отпечатка | ||||||||||

9786 | 9147 | 8564 | 8029 | 7537 | 7085 | |||||

6668 | 6284 | 5928 | 5599 | 5293 | 5010 | 4746 | 4501 | 4272 | 4058 | |

3859 | 3672 | 3497 | 3333 | 3179 | 3035 | 2899 | 2771 | 2651 | 2537 | |

2430 | 2329 | 2233 | 2142 | 2057 | 1975 | 1898 | 1825 | 1756 | 1690 | |

1628 | 1568 | 1511 | 1457 | 1406 | 1357 | 1310 | 1265 | 1223 | 1182 | |

1143 | 1106 | 1070 | 1036 | 1003 | ||||||

90,0 | 88,7 | 87,5 | 86,3 | 85,0 | 83,9 | 82,7 | 81,6 | 80,5 | 79,4 | |

78,3 | 77,2 | 76,2 | 75,2 | 74,2 | 73,2 | 72,2 | 71,3 | 70,3 | 69,4 | |

68,5 | 67,6 | 66,7 | 65,9 | 65,0 | 64,2 | 63,4 | 62,6 | 61,8 | 61,1 | |

Таблица 28

Числа микротвердости при испытании вдавливанием бицилиндрического наконечника

при нагрузке 4,05 Н (500 гс)

Числа микротвердости | ||||||||||

Размер отпечатка | 5 | |||||||||

9648 | 9181 | 8744 | 8334 | 7949 | 7588 | 7248 | 6929 | 6627 | 6343 | |

6075 | 5822 | 5583 | 5357 | 5142 | 4939 | 4747 | 4564 | 4391 | 4226 | |

4070 | 3921 | 3779 | 3644 | 3516 | 3393 | 3276 | 3164 | 3058 | 2956 | |

2958 | 2765 | 2676 | 2590 | 2509 | 2430 | 2355 | 2283 | 2214 | 2147 | |

2083 | 2022 | 1963 | 1907 | 1852 | 1800 | 1749 | 1701 | 1654 | 1609 | |

1565 | 1523 | 1483 | 1444 | 1406 | 1370 | 1335 | 1301 | 1268 | 1236 | |

1206 | 1176 | 1147 | 1119 | 1093 | 1067 | 1041 | 1017 | |||

ПРИЛОЖЕНИЕ 2 (рекомендуемое). УКАЗАНИЯ ПО ВЫБОРУ ФОРМЫ РАБОЧЕЙ ЧАСТИ АЛМАЗНОГО НАКОНЕЧНИКА ПРИ ПРОВЕДЕНИИ ИСПЫТАНИЙ НА МИКРОТВЕРДОСТЬ

ПРИЛОЖЕНИЕ 2

Рекомендуемое

1. Для испытаний на микротвердость рекомендуется применять алмазный наконечник с формой рабочей части в виде четырехгранной пирамиды с квадратным основанием (см. таблицу настоящего стандарта) в оправе типа НПМ по ГОСТ 9377-81, с условием получения достоверных и стабильных результатов измерений микротвердости при соблюдении всех требований настоящего стандарта.

Примечание. Стабильность измерений может нарушаться из-за влияния перемычки (длины линии стыка противоположных граней), возникающей в вершине четырехгранной пирамиды при ее изготовлении. Величина перемычки ограничена, но неодинакова у разных наконечников, а в процессе испытания она оказывает дополнительное нестабильное сопротивление вдавливанию, которое выявляется, в основном, при сравнительно малом значении глубины отпечатка , одного порядка с размером перемычки.

2. Для испытаний на микротвердость материалов с твердостью более 1000 (особенно при малых нагрузках) рекомендуется применять алмазный наконечник с формой рабочей части в виде трехгранной пирамиды с основанием равностороннего треугольника (см. таблицу настоящего стандарта). Эта пирамида по боковой поверхности и высоте равновелика четырехгранной пирамиде с квадратным основанием, но имеет более совершенное заострение (без перемычки).

3. Для испытаний на микротвердость материалов с малой толщиной испытуемого слоя (фольга, покрытия и др.) и небольшой твердостью (алюминий, медь и др.) рекомендуется применять алмазный наконечник с формой рабочей части в виде четырехгранной пирамиды с ромбическим основанием (см. таблицу настоящего стандарта), поскольку при применении наконечников, рекомендуемых в пп.1 и 2, могут не выполняться требования п.5.5 настоящего стандарта даже при наименьшей нагрузке, равной 0,049 Н (5 гс).

Примечание. В случае измерения микротвердости тонких слоев следует учитывать отношение глубины отпечатка к измеряемому размеру отпечатка (

или

) у разных наконечников и применять ту форму рабочей части наконечника, которая имеет наименьшую величину этого отношения, а при проведении испытаний допускается выполнение всех требований настоящего стандарта.

4. Для испытаний на микротвердость субтонких слоев или пленок толщиной менее 3 мкм (защитные пленки в оптике, ферромагнитные пленки и др.) рекомендуется применять алмазный наконечник с формой рабочей части в виде бицилиндра - бицилиндрический наконечник (см. таблицу настоящего стандарта).

Примечание. Применяя бицилиндрический наконечник, можно проводить сравнительные и контрольные испытания на микротвердость субтонких пленок с соблюдением всех требований настоящего стандарта.

5. Для испытаний на микротвердость тонких слоев (антифрикционные и износостойкие покрытия, рабочие слои магнитных лент и т.д.) толщиной от 4 мкм и более рекомендуется применять три вида наконечников.

(Введен дополнительно, Изм. N 2).

ПРИЛОЖЕНИЕ 3 (рекомендуемое). РАЗМЕРЫ ОТПЕЧАТКА В ЗАВИСИМОСТИ ОТ ЕГО ГЛУБИНЫ

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Таблица 1

мкм

Глубина отпечатка | Размеры отпечатков | |||

| ||||

- | - | 3,0 | 38,5 | |

- | - | 6,1 | 54,4 | |

0,3 | - | - | 9,1 | 66,6 |

0,4 | - | - | 12,2 | 77,0 |

0,5 | 3,5 | 3,2 | 15,3 | 86,1 |

0,6 | 4,2 | 3,9 | 18,3 | 94,4 |

0,7 | 4,9 | 4,5 | 21,4 | 101,8 |

0,8 | 5,6 | 5,1 | 24,4 | 108,9 |

0,9 | 7,2 | 5,8 | 27,5 | 115,5 |

1,0 | 7,0 | 6,4 | 30,5 | 121,8 |

1,1 | 7,7 | 7,1 | 33,6 | 127,6 |

1,2 | 8,4 | 7,7 | 36,6 | 133,4 |

1,3 | 9,1 | 8,4 | 39,7 | 138,8 |

1,4 | 9,8 | 9,0 | 42,7 | 144,1 |

1,5 | 10,5 | 9,6 | 45,8 | 149,1 |

1,6 | 11,2 | 10,3 | 48,8 | 154,0 |

1,7 | 11,9 | 10,9 | 51,9 | 158,8 |

1,8 | 12,6 | 11,6 | 54,9 | 163,3 |

1,9 | 13,3 | 12,2 | 58,0 | 167,8 |

2,0 | 14,0 | 12,8 | 61,0 | 172,2 |

2,1 | 14,7 | 13,5 | 64,1 | 176,5 |

2,2 | 15,4 | 14,1 | 67,1 | 180,6 |

2,3 | 16,1 | 14,8 | 70,2 | 184,6 |

2,4 | 16,8 | 15,4 | 73,2 | 188,6 |

2,5 | 17,5 | 16,1 | 76,3 | 192,5 |

2,6 | 18,2 | 16,7 | 79,3 | 196,3 |

2,7 | 18,9 | 17,4 | 82,4 | 200,1 |

2,8 | 19,6 | 18,0 | 85,4 | 203,7 |

2,9 | 20,3 | 18,6 | 88,5 | 207,4 |

3,0 | 21,0 | 19,3 | 91,5 | 210,9 |

3,1 | 21,7 | 19,9 | 94,6 | 214,5 |

3,2 | 22,4 | 20,6 | 97,6 | 217,8 |

3,3 | 23,1 | 21,2 | 100,7 | 221,2 |

3,4 | 23,8 | 21,9 | 103,7 | 224,6 |

3,5 | 24,5 | 22,5 | 106,8 | 227,9 |

3,6 | 25,2 | 23,1 | 109,8 | 231,0 |

3,7 | 25,9 | 23,8 | 112,9 | 234,2 |

3,8 | 26,6 | 24,4 | 115,9 | 237,4 |

3,9 | 27,3 | 25,1 | 119,0 | 240,5 |

4,0 | 28,0 | 25,7 | 122,0 | - |

Таблица 2

мкм

Глубина отпечатка | Размеры отпечатков | ||

| |||

4,1 | 28,7 | 26,4 | 125,1 |

4,2 | 29,4 | 27,0 | 128,1 |

4,3 | 30,1 | 27,6 | 131,2 |

4,4 | 30,8 | 28,3 | 134,2 |

4,5 | 31,5 | 28,9 | 137,3 |

4,6 | 32,2 | 29,6 | 140,3 |

4,7 | 32,9 | 30,2 | 143,4 |

4,8 | 33,6 | 30,9 | 146,4 |

4,9 | 34,3 | 31,5 | 149,5 |

5,0 | 35,0 | 32,1 | 152,5 |

5,1 | 35,7 | 32,8 | 155,6 |

5,2 | 36,4 | 33,4 | 158,7 |

5,3 | 37,1 | 34,1 | 161,7 |

5,4 | 37,8 | 34,7 | 164,8 |

38,5 | 35,4 | 167,8 | |

39,2 | 36,0 | 170,9 | |

39,9 | 36,7 | 173,9 | |

40,6 | 37,3 | 177,0 | |

41,3 | 37,9 | 180,0 | |

42,0 | 38,6 | 183,0 | |

42,7 | 39,2 | 186,1 | |

43,4 | 39,9 | 189,1 | |

44,1 | 40,5 | 192,2 | |

44,8 | 41,2 | 195,3 | |

45,5 | 41,8 | 198,3 | |

46,2 | 42,4 | 201,4 | |

46,9 | 43,1 | 204,4 | |

47,6 | 43,7 | 207,5 | |

48,3 | 44,4 | 210,5 | |

49,0 | 45,0 | 213,6 | |

49,7 | 45,7 | 216,6 | |

50,4 | 46,3 | 219,7 | |

51,1 | 46,9 | 222,7 | |

51,8 | 47,6 | 225,8 | |

52,5 | 48,2 | 228,8 | |

53,2 | 48,9 | 231,9 | |

53,9 | 49,5 | 234,9 | |

54,6 | 50,2 | 238,0 | |

55,3 | 50,8 | 241,0 | |

56,0 | 51,4 | ||

56,7 | 52,1 | ||

57,4 | 52,7 | ||

58,1 | 53,4 | ||

58,8 | 54,0 | ||

59,5 | 54,7 | ||

60,2 | 55,3 | ||

60,9 | 55,9 | ||

61,6 | 56,6 | ||

62,3 | 57,2 | ||

63,0 | 57,9 | ||

63,7 | 58,5 | ||

64,4 | 59,2 | ||

Таблица 3

мкм

Глубина отпечатка | Размеры отпечатков | |

65,1 | 59,8 | |

65,8 | 60,4 | |

66,5 | 61,1 | |

67,2 | 61,7 | |

67,9 | 62,4 | |

68,6 | 63,0 | |

69,3 | 63,7 | |

10,0 | 70,0 | 64,3 |

10,1 | 70,7 | 64,9 |

10,2 | 71,4 | 65,6 |

10,3 | 72,1 | 66,2 |

10,4 | 72,8 | 66,9 |

10,5 | 73,5 | 67,5 |

10,6 | 74,2 | 68,2 |

10,7 | 74,9 | 68,8 |

10,8 | 75,6 | 69,4 |

10,9 | 76,3 | 70,1 |

11,0 | 77,0 | 70,7 |

11,1 | 77,7 | 71,4 |

11,2 | 78,4 | 72,0 |

11,3 | 79,1 | 72,7 |

11,4 | 79,8 | 73,3 |

11,5 | 80,5 | 73,9 |

11,6 | 81,2 | 74,6 |

11,7 | 81,9 | 75,2 |

11,8 | 82,6 | 75,9 |

11,9 | 83,3 | 76,5 |

12,0 | 84,0 | 77,2 |

12,1 | 84,7 | 77,8 |

12,2 | 85,4 | 78,4 |

12,3 | 86,1 | 79,1 |

12,4 | 86,8 | 79,7 |

12,5 | 87,5 | 80,4 |

12,6 | 88,2 | 81,0 |

12,7 | 88,9 | 81,7 |

12,8 | 89,6 | 82,3 |

12,9 | 90,3 | 82,9 |

13,0 | 91,0 | 83,6 |

13,1 | 91,7 | 84,2 |

13,2 | 92,4 | 84,9 |

13,3 | 93,1 | 85,5 |

13,4 | 93,8 | 86,2 |

13,5 | 94,5 | 86,8 |

13,6 | 95,2 | 87,4 |

13,7 | 95,9 | 88,1 |

13,8 | 96,6 | 88,7 |

13,9 | 97,3 | 89,4 |

14,0 | 98,0 | 90,0 |

14,1 | 98,7 | 90,7 |

14,2 | 99,4 | 91,3 |

14,3 | 100,1 | 91,9 |

14,4 | 100,8 | 92,6 |

14,5 | 101,5 | 93,2 |

14,6 | 102,2 | 93,9 |

14,7 | 102,9 | 94,5 |

14,8 | 103,6 | 95,2 |

14,9 | 104,3 | 95,8 |

15,0 | 105,0 | 96,4 |

15,1 | 105,7 | 97,1 |

15,2 | 106,4 | 97,7 |

15,3 | 107,1 | 98,4 |

15,4 | 107,8 | 99,0 |

15,5 | 108,5 | 99,7 |

15,6 | 109,2 | 100,3 |

15,7 | 109,9 | 101,0 |

15,8 | 110,6 | 101,6 |

15,9 | 111,3 | 102,2 |

16,0 | 112,0 | 102,9 |

16,1 | 112,7 | 103,5 |

16,2 | 113,4 | 104,2 |

16,3 | 114,1 | 104,8 |

16,4 | 114,8 | 105,5 |

16,5 | 115,5 | 106,1 |

16,6 | 116,2 | 106,7 |

16,7 | 116,9 | 107,4 |

16,8 | 117,6 | 108,0 |

16,9 | 118,3 | 108,7 |

17,0 | 119,0 | 109,3 |

17,1 | 119,7 | 110,0 |

17,2 | 120,4 | 110,6 |

17,3 | 121,1 | 111,2 |

17,4 | 121,8 | 111,9 |

17,5 | 122,5 | 112,5 |

17,6 | 123,2 | 113,2 |

17,7 | 123,9 | 113,8 |

17,8 | 124,6 | 114,5 |

17,9 | 125,3 | 115,1 |

18,0 | 126,0 | 115,7 |

18,1 | 126,7 | 116,4 |

18,2 | 127,4 | 117,0 |

18,3 | 128,1 | 117,7 |

18,4 | 128,8 | 118,3 |

18,5 | 129,5 | 119,0 |

18,6 | 130,2 | 119,6 |

18,7 | 130,9 | 120,2 |

18,8 | 131,6 | 120,9 |

18,9 | 132,3 | 121,5 |

19,0 | 133,0 | 122,2 |

19,1 | 133,7 | 122,8 |

19,2 | 134,4 | 123,5 |

19,3 | 135,1 | 124,1 |

19,4 | 135,8 | 124,7 |

19,5 | 136,5 | 125,4 |

19,6 | 137,2 | 126,0 |

19,7 | 137,9 | 126,7 |

19,8 | 138,6 | 127,3 |

19,9 | 139,3 | 128,0 |

20,0 | 140,0 | 128,6 |

20,1 | 140,7 | 129,2 |

20,2 | 141,4 | 129,9 |

20,3 | 142,1 | 130,5 |

20,4 | 142,8 | 131,2 |

20,5 | 143,5 | 131,8 |

20,6 | 144,2 | 132,5 |

20,7 | 144,9 | 133,1 |

20,8 | 145,6 | 133,7 |

20,9 | 146,3 | 134,4 |

21,0 | 147,0 | 135,0 |

21,1 | 147,7 | 135,7 |

21,2 | 148,4 | 136,3 |

21,3 | 149,1 | 137,0 |

21,4 | 149,8 | 137,6 |

21,5 | 150,5 | 138,2 |

21,6 | 151,2 | 138,9 |

21,7 | 151,9 | 139,5 |

21,8 | 152,6 | 140,2 |

21,9 | 153,3 | 140,8 |

22,0 | 154,0 | 141,5 |

22,1 | 154,7 | 142,1 |

22,2 | 155,4 | 142,7 |

22,3 | 156,1 | 143,4 |

22,4 | 156,8 | 144,0 |

22,5 | 157,5 | 144,7 |

22,6 | 158,2 | 145,3 |

22,7 | 158,9 | 146,0 |

22,8 | 159,6 | 146,6 |

22,9 | 160,3 | 147,2 |

23,0 | 161,0 | 147,9 |

23,1 | 161,7 | 148,5 |

23,2 | 162,4 | 149,2 |

23,3 | 163,1 | 149,8 |

23,4 | 163,8 | 150,5 |

23,5 | 164,5 | 151,1 |

23,6 | 165,2 | 151,7 |

23,7 | 165,9 | 152,4 |

23,8 | 166,6 | 153,0 |

23,9 | 167,3 | 153,7 |

24,0 | 168,0 | 154,3 |

24,1 | 168,7 | 155,0 |

24,2 | 169,4 | 155,6 |

24,3 | 170,1 | 156,2 |

24,4 | 170,8 | 156,9 |

24,5 | 171,5 | 157,5 |

24,6 | 172,2 | 158,2 |

24,7 | 172,9 | 158,8 |

24,8 | 173,6 | 159,5 |

24,9 | 174,3 | 160,1 |

25,0 | 175,0 | 160,7 |

25,1 | 175,7 | 161,4 |

25,2 | 176,4 | 162,0 |

25,3 | 177,1 | 162,7 |

25,4 | 177,8 | 163,3 |

25,5 | 178,5 | 164,0 |

25,6 | 179,2 | 164,6 |

25,7 | 179,9 | 165,3 |

25,8 | 180,6 | 165,9 |

25,9 | 181,3 | 166,5 |

26,0 | 182,0 | 167,2 |

26,1 | 182,7 | 167,8 |

26,2 | 183,4 | 168,5 |

26,3 | 184,1 | 169,1 |

26,4 | 184,8 | 169,7 |

26,5 | 185,5 | 170,4 |

26,6 | 186,2 | 171,0 |

26,7 | 186,9 | 171,7 |

26,8 | 187,6 | 172,3 |

26,9 | 188,3 | 173,0 |

27,0 | 189,0 | 173,6 |

27,1 | 189,7 | 174,2 |

27,2 | 190,4 | 174,9 |

27,3 | 191,1 | 175,5 |

27,4 | 191,8 | 176,2 |

27,5 | 192,5 | 176,8 |

27,6 | 193,2 | 177,5 |

27,7 | 193,9 | 178,1 |

27,8 | 194,6 | 178,8 |

27,9 | 195,3 | 179,4 |

28,0 | 196,0 | 180,0 |

28,1 | 196,7 | 180,7 |

28,2 | 197,4 | 181,3 |

28,3 | 198,1 | 182,0 |

28,4 | 198,8 | 182,6 |

28,5 | 199,5 | 183,3 |

28,6 | 200,2 | 183,9 |

28,7 | 200,9 | 184,5 |

28,8 | 201,6 | 185,2 |

28,9 | 202,3 | 185,8 |

29,0 | 203,0 | 186,5 |

29,1 | 203,7 | 187,1 |

29,2 | 204,4 | 187,8 |

29,3 | 205,1 | 188,4 |

29,4 | 205,8 | 189,0 |

29,5 | 206,5 | 189,7 |

29,6 | 207,2 | 190,3 |

29,7 | 207,9 | 191,0 |

29,8 | 208,6 | 191,6 |

29,9 | 209,3 | 192,3 |

30,0 | 210,0 | 192,9 |

30,1 | 210,7 | 193,5 |

30,2 | 211,4 | 194,2 |

30,3 | 212,1 | 194,8 |

30,4 | 212,8 | 195,5 |

30,5 | 213,5 | 196,1 |

30,6 | 214,2 | 196,8 |

30,7 | 214,9 | 197,4 |

30,8 | 215,6 | 198,0 |

30,9 | 216,3 | 198,7 |

31,0 | 217,0 | 199,3 |

31,1 | 217,7 | 200,0 |

31,2 | 218,4 | 200,6 |

31,3 | 219,1 | 201,3 |

31,4 | 219,8 | 201,9 |

31,5 | 220,5 | 202,5 |

31,6 | 221,2 | 203,2 |

31,7 | 221,9 | 203,8 |

31,8 | 222,6 | 204,5 |

31,9 | 223,3 | 205,1 |

32,0 | 224,0 | 205,8 |

32,1 | 224,7 | 206,4 |

32,2 | 225,4 | 207,0 |

32,3 | 226,1 | 207,7 |

32,4 | 226,8 | 208,3 |

32,5 | 227,5 | 209,0 |

32,6 | 228,2 | 209,6 |

32,7 | 228,9 | 210,3 |

32,8 | 229,6 | 210,9 |

32,9 | 230,3 | 211,5 |

33,0 | 231,0 | 212,2 |

ПРИЛОЖЕНИЕ 4 (справочное). Минимальная толщина образца или изделия

ПРИЛОЖЕНИЕ 4

Справочное