ГОСТ 9274-81

Группа Г45

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ВАЛЬЦЫ ДЛЯ КАМНЕВЫДЕЛЕНИЯ

И ПОМОЛА КЕРАМИЧЕСКИХ МАСС

Технические условия

Rolls for picking out of stones and for crushing

of clay masses. Specifications

ОКП 48 45461000

Дата введения 1983-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Межотраслевым государственным объединением "Строммаш"

РАЗРАБОТЧИКИ

O.А.Землянкина (руководитель темы); В.Ф.Русанова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27.08.81 N 4082

3. ВЗАМЕН ГОСТ 9274-76

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

|

ГОСТ 9.014-78 | 7.4 |

ГОСТ 9.032-74 | 2.10, 6.3 |

ГОСТ 9.104-79 | 2.10 |

ГОСТ 9.402-80 | 2.10 |

ГОСТ 12.1.003-83 | 3.8 |

ГОСТ 12.1.005-88 | 3.11 |

ГОСТ 12.1.012-90 | 3.9 |

ГОСТ 12.2.086-83 | 3.1 |

ГОСТ 12.2.100-97 | 3.1 |

ГОСТ 12.2.101-84 | 3.1 |

ГОСТ 12.4.026-76 | 3.5 |

ГОСТ 12.4.040-78 | 3.1 |

ГОСТ 27.410-87 | 5.3 |

ГОСТ 977-88 | 2.5 |

ГОСТ 2991-85 | 7.2 |

ГОСТ 8828-89 | 7.3 |

ГОСТ 10198-91 | 7.2 |

ГОСТ 10354-82 | 7.3 |

ГОСТ 12969-67 | 7.1 |

ГОСТ 12971-67 | 7.1 |

ГОСТ 14192-96 | 7.5 |

ГОСТ 14254-96 | 3.7 |

ГОСТ 14959-79 | 2.7 |

ГОСТ 15150-69 | 2.2, 7.6 |

ГОСТ 17216-71 | 2.14 |

ГОСТ 17411-91 | 2.14 |

ГОСТ 17433-80 | 2.15 |

ГОСТ 17494-87 | 3.7 |

5. Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

6. ПЕРЕИЗДАНИЕ (ноябрь 1998 г.) с Изменениями N 1, 2, утвержденными в декабре 1985 г. и мае 1990 г. (ИУС 2-86, 8-90)

Настоящий стандарт распространяется на вальцы, предназначенные для предварительного (с камневыделением), грубого и тонкого помола керамических масс.

(Измененная редакция, Изм. N 1).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Вальцы подразделяют на следующие типы:

I - с ребристым и гладким валками;

II - с винтовым и гладким валками;

III - с гладкими валками.

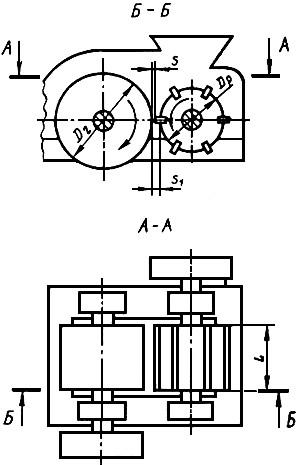

1.2. Основные параметры и размеры вальцов типов I и II должны соответствовать указанным на черт.1 и 2 и в табл.1.

Черт.1

Тип I

Черт.1

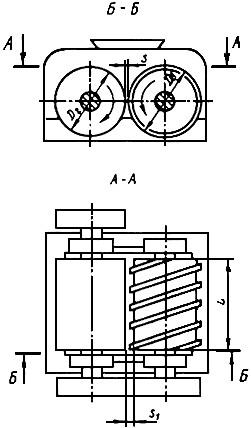

Черт.2

Тип II

Черт.2

Таблица 1

|

| |||

Тип I | Тип II | |||

Типоразмер 1 | Типоразмер 2 | |||

Диаметр валка, мм: | ||||

гладкого | 1000 | 750 | ||

винтового | - | - | 750 | |

гладкой части ребристого | 600 | 560 | - | |

Длина валка | 700 | 800 | ||

Рабочий зазор между валками | ||||

по выступам | 2 | |||

по впадинам | 10±0,5 | 16±1,0 | 25±1,5 | 10±0,5 |

Размер кусков керамической массы, поступающей в вальцы, мм, не более | 100 | |||

Размер выделяемых камней (недробимых включений), мм | 30-40 | 40-60 | 80-100 | 40-100 |

Производительность при минимальном зазоре, т/ч, не менее | 40 | 50 | 110 | 40 |

Установленная мощность приводов валков, кВт, не более | 45 | 55 | 75 | 55 |

Удельная масса, кг/(т·ч | 120 | 184 | 83,5 | 145 |

Удельный расход электроэнергии приводов валков, кВт·ч/т, не более | 1,12 | 1,1 | 0,68 | 1,37 |

(Измененная редакция, Изм. N 2).

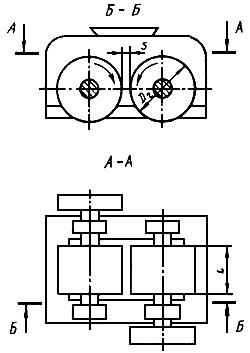

1.3. Основные параметры и размеры вальцов типа III должны соответствовать указанным на черт.3 и в табл.2.

Черт.3

Тип III

Черт.3

Примечание к черт.1-3. Черт.1-3 не определяют конструкцию вальцов.

Таблица 2

|

| ||||||

Типоразмеры | |||||||

1 | 2 | 3 | 4 | ||||

Диаметр валка | номин. | 750 | 1000 | 1100 | 1400 | ||

пред. откл. | h14 | ||||||

Длина валка | номин. | 800 | 700 | 800 | 1100 | 900 | |

пред. откл. | js14 | js14 | js9 | js14 | js9 | js14 | |

Рабочий зазор между валками | номин. | 2,5 | 2,5 | 1 | 2,5 | 1,2 | 2 |

пред. откл. | +0,25 | +0,25 | +0,15 | +0,25 | +0,15 | +0,25 | |

Размер кусков керамической массы, поступающей в вальцы, мм, не более | 15 | 15 | 5 | 15 | 5 | 40 | |

Производительность при минимальном зазоре, т/ч, не менее | 55 | 50 | 30 | 50 | 50 | 100 | |

Установленная мощность приводов валков, кВт, не более | 75 | 52 | 135 | 85 | 145 | 250 | |

Удельная масса, кг/(т·ч | 90 | 101 | 333 | 206 | 340 | 310 | |

Удельный расход электроэнергии приводов валков кВт·ч/т, не более | 1,4 | 1,1 | 4,5 | 1,7 | 2,9 | 2,5 | |

Примечания к табл.1 и 2.

1. Удельная масса определена по массе валковой клети, т.e. без учета массы привода, приспособления для восстановления геометрической формы рабочих поверхностей гладких валков, рамы, электрошкафа, насосной станции и ЗИП.

2. Вальцы с зазором до 2 мм предназначены для тонкого помола, с зазором свыше 2 мм - для грубого помола.

3. Допустимое количество примесей твердых (недробимых) включений с пределом прочности на сжатие не более 150 МПа должно быть не более 5% общего количества керамической массы, поступающей в вальцы типов I и II, и 3% - типа III. Общая доля добавок шамота, песка и примесей твердых (недробимых) включений в керамической массе не должна превышать значений, указанных в п.2.11.

4. Относительная влажность керамической массы, поступающей в вальцы, должна быть 14-22%.

5. Для вальцов типа III допускается увеличение номинального значения диаметра валка. Сумма номинальных значений диаметров обоих валков может быть увеличена не более чем на 40 мм.

(Измененная редакция, Изм. N 1, 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Вальцы следует изготовлять в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Климатическое исполнение вальцов - УХЛ, категория размещения при эксплуатации 4 по ГОСТ 15150, нижний предел температуры окружающего воздуха при эксплуатации +5 °С.

(Измененная редакция, Изм. N 1).

2.3. (Исключен, Изм. N 1).

2.4. Конструкция вальцов должна включать:

съемные бандажи валков;

устройство со съемными ножами (скребками) для очистки поверхностей гладких валков во время работы;

устройство для предохранения вальцов от перегрузок при попадании недробимых материалов.

Должны быть также предусмотрены:

возможность регулирования зазора между валками;

возможность установки приспособления для восстановления геометрической формы рабочих поверхностей гладких валков без их демонтажа;

удобство обслуживания и замены быстроизнашивающихся деталей;

возможность контроля зазоров между валками.

(Измененная редакция, Изм. N 1).

2.5. Бандажи ребристого валка вальцов типа I и винтового валка вальцов типа II следует изготовлять из стали марки 35ГЛ по ГОСТ 977. Допускается изготовление бандажей из других материалов, по износостойкости и прочности не уступающих указанному.

2.6. Бандажи гладких валков вальцов типов I, II и III следует изготовлять из легированного чугуна с отбеленным слоем поверхности, толщиной не менее 25 мм (твердость не менее 48 HRC).

Допускается изготовление бандажей вальцов типов I и II из других материалов, по износостойкости и прочности не уступающих указанному.

Износ бандажей не должен превышать толщину упрочненного слоя.

(Измененная редакция, Изм. N 1, 2).

2.7. Ножи (скребки) для очистки валков и ребра вальцов типа I следует изготовлять из стали марки 65Г по ГОСТ 14959.

Допускается изготовление ножей (скребков) и ребер вальцов из других материалов, по износостойкости и прочности не уступающих указанному.

(Измененная редакция, Изм. N 1).

2.8. Валки вальцов и шкивы должны быть статически отбалансированы. Допустимый дисбаланс должен быть указан в рабочих чертежах.

(Измененная редакция, Изм. N 1, 2).

2.9. Электрическая схема управления вальцами должна предусматривать блокировку, исключающую работу оборудования подачи керамической массы при остановке вальцов.

2.10. Нерабочие поверхности вальцов должны иметь лакокрасочные покрытия, класс покрытия - по ГОСТ 9.032:

класса VII, группы условий эксплуатации 6/1 по ГОСТ 9.032 - внутренние поверхности и поверхности, образующие масляные ванны;

класса VI, группы условий эксплуатации УХЛ4 по ГОСТ 9.104 - наружные поверхности и ограждения;

класса V, группы условий эксплуатации УХЛ4 по ГОСТ 9.104 - наружные поверхности пультов управления.

Подготовка металлических изделий перед нанесением лакокрасочных покрытий - по ГОСТ 9.402.

(Измененная редакция, Изм. N 2).

2.11. Гамма-процентный ресурс вальцов до первого капитального ремонта должен быть не менее 17000 ч при =80% (при работе на керамических массах с содержанием шамота, песка, твердых (недробимых) включений до 10%).

2.12. Коэффициент готовности - не менее 0,97 (0,95).

В скобках указан показатель для вальцов, снабженных гидропневмооборудованием и системой автоматизации.

Средняя наработка на отказ - не менее 330 ч.

Критерии отказов и предельных состояний должны быть установлены в эксплуатационной документации на конкретные изделия.

2.11, 2.12. (Измененная редакция, Изм. N 1, 2).

2.13. Составные части вальцов должны выдерживать длительные нагрузки и кратковременные перегрузки при рабочем распорном усилии между валками, которое должно быть указано в техническом задании и рабочих чертежах на вальцы конкретных типоразмеров.

(Введен дополнительно, Изм. N 1).

2.14. В вальцах, где есть гидросистема, она должна быть выполнена по ГОСТ 17411. Класс чистоты рабочих жидкостей 11-13 - по ГОСТ 17216.

(Измененная редакция, Изм. N 2).

2.15. Конструкция пневмосистемы вальцов должна обеспечивать работу при классе загрязненности сжатого воздуха 9-10 - по ГОСТ 17433.

2.16. Конструкция сборочных единиц подшипников валков должна обеспечивать защиту их от попадания пыли.

2.15, 2.16. (Введены дополнительно, Изм. N 1).

2.17. (Исключен, Изм. N 2).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Конструкция вальцов должна соответствовать требованиям безопасности по ГОСТ 12.2.086, ГОСТ 12.2.100, ГОСТ 12.2.101 и ГОСТ 12.4.040.

3.2. Конструкция ограждения валков должна обеспечивать отключение привода вальцов при снятии ограждения.

3.1. 3.2. (Измененная редакция, Изм. N 1).

3.3. Вальцы должны иметь защиту для предотвращения самопроизвольного включения после аварийного отключения электроэнергии.

3.4. Электрооборудование вальцов должно обеспечивать отключение их приводов при перегрузке двигателей.

3.5. Сигнальные цвета и знаки безопасности - по ГОСТ 12.4.026.

(Измененная редакция, Изм. N 2).

3.6. В конструкции вальцов должны быть предусмотрены устройства для строповки или указаны места строповки.

3.7. Электрооборудование вальцов должно соответствовать "Правилам устройства электроустановок", утвержденным Госгортехнадзором.

Степень защиты двигателей должна быть не ниже IP44 по ГОСТ 17494, шкафов и пультов управления - не ниже IP44 по ГОСТ 14254. Данные о степени защиты должны быть указаны в рабочих чертежах.

(Измененная редакция, Изм. N 1).

3.8. Уровни звукового давления вальцов в октавных полосах частот в контрольных точках, измеряемые на холостом ходу, не должны превышать значений, приведенных в табл.3, на рабочем месте оператора - значений, установленных ГОСТ 12.1.003.

Таблица 3

Среднегео- метрические частоты октавных полос, Гц | 31,5 | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 |

Уровни звукового давления, дБ, не более | 107 | 95 | 87 | 82 | 78 | 75 | 73 | 71 | 69 |

(Измененная редакция, Изм. N 1, 2).

3.9. Вибрационные характеристики вальцов не должны превышать гигиенических норм вибрации, воздействующей на человека в производственных условиях, установленных ГОСТ 12.1.012 и приведенных в табл.4.

Таблица 4

| ||

Среднегеометрические частоты октавных полос, Гц | Среднеквадратичные виброскорости, (м/с | Логарифмические уровни виброскорости, дБ |

|

| |

2 | 1,3 | 108 |

4 | 0,45 | 99 |

8 | 0,22 | 93 |

16 | 0,2 | 92 |

31,5 | 0,2 | 92 |

63 | 0,2 | 92 |

(Измененная редакция, Изм. N 1).

3.10. Предельно допустимая концентрация пыли в воздухе рабочей зоны не должна превышать 6 мг/м.

3.11. Конструкция вальцов должна предусматривать возможность подключения их к цеховой аспирационной системе с аппаратами для очистки воздуха, обеспечивающими концентрацию вредных веществ в воздухе рабочей зоны, не превышающую норм, установленных ГОСТ 12.1.005.

3.10, 3.11 (Измененная редакция, Изм. N 2).

4. КОМПЛЕКТНОСТЬ

4.1. В комплект вальцов должны входить: вальцы, двигатели, пускорегулирующая аппаратура, комплекты монтажных и запасных частей, инструкция по монтажу, техническое описание, инструкция по эксплуатации, чертежи быстроизнашивающихся деталей, рабочие чертежи для монтажа, наладки, эксплуатации и ремонта вальцов, паспорта на комплектующие изделия, товаросопроводительная документация, включающая комплектовочную ведомость и упаковочные листы.

Примечание. В комплект вальцов, предназначенных для работы в составе технологических линий (имеющих центральную систему управления), должны входить: пускорегулируюшая аппаратура управления приводами вспомогательных механизмов (системы смазки, устройство для восстановления геометрической формы рабочих поверхностей гладких валков), а пускорегулирующая аппаратура управления основными приводами - по требованию заказчика.

Вальцы типа III следует комплектовать устройством для равномерной подачи керамической массы и устройством для восстановления геометрической формы рабочих поверхностей гладких валков.

Допускается по согласованию изготовителя с потребителем комплектовать вальцы без устройства для равномерной подачи керамической массы и устройства для восстановления геометрической формы рабочих поверхностей гладких валков.

(Измененная редакция, Изм. N 2).

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия вальцов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные и периодические испытания.

5.2. Приемо-сдаточным испытаниям подвергают каждые вальцы. При приемо-сдаточных испытаниях вальцы подвергают обкатке на холостом ходу и проверке на соответствие требованиям табл.1 и 2 (кроме производительности, зазора, размеров выделяемых камней и кусков керамической массы, удельной массы и удельного расхода энергии) и пп.2.4-2.8, 2.10, 3.2, 3.5, 3.6, 3.7, 4.1, 7.1.

(Измененная редакция, Изм. N 1, 2).

5.3. Показатели надежности подтверждаются на приемочных испытаниях расчетным методом по данным изделий-аналогов в соответствии с требованиями ГОСТ 27.410.

(Измененная редакция, Изм. N 2).

5.4. Периодическим испытаниям подвергают одни вальцы каждого типоразмера не реже одного раза в три года на соответствие всем требованиям настоящего стандарта.

Испытания проводят по программе, утвержденной в установленном порядке.

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Соответствие вальцов требованиям табл.1 и 2 (кроме производительности) и пп.2.4, 3.2, 3.3, 3.5, 3.6, 4.1 и 7.1 проверяют внешним осмотром и универсальными средствами измерений, обеспечивающими допускаемую погрешность измерений.

(Измененная редакция, Изм. N 1).

6.2. Обкатку на холостом ходу проводят не менее 30 мин.

6.3. Качество покрытий поверхностей (п.2.10) проверяют по ГОСТ 9.032.

6.4. (Исключен, Изм. N 1).

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. На каждых вальцах должна быть прикреплена табличка по ГОСТ 12969, ГОСТ 12971, содержащая:

наименование предприятия-изготовителя или его товарный знак;

порядковый номер вальцов по системе нумерации предприятия-изготовителя;

индекс вальцов;

год выпуска;

обозначение настоящего стандарта.

Материал, способ крепления и нанесения знаков маркировки должны обеспечивать сохранность таблички в течение всего срока службы вальцов.

7.2. Вальцы следует транспортировать без упаковки. Приспособление для восстановления геометрической формы рабочих поверхностей гладких валков, электрооборудование, ЗИП должны быть упакованы в деревянные ящики по ГОСТ 10198, ГОСТ 2991.

Типы ящиков, масса и габаритные размеры грузовых мест должны быть указаны в эксплуатационной документации на конкретное изделие.

7.1, 7.2. (Измененная редакция, Изм. N 2).

7.3. Эксплуатационная и товаросопроводительная документация должны быть упакованы в пакет из полиэтиленовой пленки марки С по ГОСТ 10354 или двухслойной упаковочной бумаги по ГОСТ 8828 и вложены внутрь ящика в упаковочное место N 1.

7.4. Перед упаковыванием сборочные единицы, запасные части и инструмент должны быть защищены от коррозии, а открытые трубопроводные резьбовые и смазочные отверстия заглушены.

Консервация - по ГОСТ 9.014, группа II-1, категория условий хранения вальцов, составных частей - 3 (Ж3), комплектующих и ЗИП - 2 (С).

Срок действия консервации вальцов и составных частей - не менее одного года, запасных частей - не менее трех лет.

(Измененная редакция, Изм. N 1, 2).

7.5. Транспортная и предупредительная маркировка - по ГОСТ 14192.

На каждое грузовое место должны быть нанесены манипуляционные знаки "Центр тяжести", "Место строповки" в соответствии с рабочей документацией на конкретное изделие.

7.6. Вальцы допускается транспортировать транспортом любого вида с соблюдением правил, действующих на транспорте данного вида.

Условия транспортирования - 8 (ОЖ3) по ГОСТ 15150.

7.5, 7.6. (Измененная редакция, Изм. N 2).

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель гарантирует соответствие вальцов требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования, хранения и монтажа.

Гарантийный срок эксплуатации вальцов - 12 мес со дня их ввода в эксплуатацию.