ГОСТ 9.904-82

Группа Т99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Единая система защиты от коррозии и старения

СПЛАВЫ АЛЮМИНИЕВЫЕ

Метод ускоренных испытаний на расслаивающую коррозию

Unified system of corrosion and ageing protection.

Alluminium alloys. Accelerated test method for exfoliating corrosion

Дата введения 1983-07-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 26 июля 1982 г. N 2858

ВЗАМЕН ГОСТ 9.018-74

ПЕРЕИЗДАНИЕ

Настоящий стандарт устанавливает метод ускоренных испытаний на расслаивающую коррозию (далее РСК*) алюминиевых сплавов (далее сплавы) без защитных покрытий.

______________

* РСК - особый вид подповерхностной коррозии, развивающейся преимущественно в направлении максимального вектора деформации и сопровождающейся образованием трещин и отслаиванием отдельных частиц металла.

1. ТРЕБОВАНИЯ К ОБРАЗЦАМ

1. ТРЕБОВАНИЯ К ОБРАЗЦАМ

1.1. Для испытания полуфабрикатов и деталей применяют плоские образцы размером 60х40 мм.

Толщину образца определяют по п.1.3.

Допускается применять образцы других форм и размеров, при этом площадь поверхности (без учета площади торцовых сторон) должна составлять не менее 48 см.

Сторону образца с наибольшим размером располагают в направлении вектора максимальной деформации параллельно поверхности полуфабриката или детали.

1.2. Плакирующий слой на образцах удаляют в соответствии с ГОСТ 9.021-74.

1.3. Торцевые стороны по периметру образца подвергают механической обработке. Одну из поверхностей образца толщиной менее 5 мм подвергают механической или химической обработке на 20% толщины, а 5 мм и более - механической обработке на 50%.

Параметр шероховатости обработанной поверхности должен быть не более 2,5 мкм по ГОСТ 2789-73, необработанной поверхности - соответствовать требованиям стандартов или технических условий на полуфабрикат или деталь.

Допускается испытывать образцы толщиной менее 3 мм без обработки.

1.3.1. Перед химической обработкой образцы обезжиривают органическим растворителем (например, бензином, ацетоном), затем травят в растворе, содержащем от 100 до 200 г/дм гидроокиси натрия при температуре от 333 до 363 К (от 60 до 90 °С) до достижения требуемой толщины. После этого образцы промывают проточной водой, осветляют в растворе, содержащем 300 г/дм

азотной кислоты в течение 6 мин, вновь промывают в проточной, а затем в дистиллированной воде и высушивают на воздухе.

1.4. Для испытания сварных соединений из полуфабрикатов или деталей толщиной менее 10 мм применяют плоские образцы размерами не менее 25Х80 мм.

Сварной шов располагают в середине образца перпендикулярно к длинной стороне.

При испытании сварных соединений толщиной 10 мм и более ширина образца должна быть не менее 40 мм, а длину определяют с учетом зоны термического влияния таким образом, чтобы расстояние от торца образца до этой зоны составляло не менее 30 мм.

Толщина образца должна соответствовать толщине полуфабриката или детали.

1.4.1. Механической обработке подвергают только торцовые стороны по периметру образца.

Параметр шероховатости обработанной и необработанной поверхности должен соответствовать требованиям п.1.3.

1.5. Количество образцов должно быть не менее пяти для каждого варианта. Под вариантом понимают образцы с идентичными параметрами.

1.6. От каждого варианта до окончательной оценки хранят не менее трех контрольных образцов.

Контрольные образцы хранят в условиях, исключающих развитие коррозии, например, в эксикаторах с осушителем (силикагелем и т.п.).

2. АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫ

Профилометр по ГОСТ 19300-86.

Штангенциркуль по ГОСТ 166-89.

Эксикатор по ГОСТ 25336-82.

Емкости различной вместимости, изготовленные из инертных материалов (например, из стекла, винипласта).

Стаканы и колбы стеклянные лабораторные по ГОСТ 25336-82.

Силикагель технический по ГОСТ 3956-76.

Вата медицинская гигроскопическая по ГОСТ 5556-81.

Спирт этиловый ректификованный по ГОСТ 5962-67.

Лак АК-20.

Бензин авиационный по ГОСТ 1012-72.

Ацетон технический по ГОСТ 2768-84.

Вода дистиллированная по ГОСТ 6709-72.

Натрия гидроокись по ГОСТ 4328-77.

Кислота азотная по ГОСТ 4461-77.

Кислота ортофосфорная по ГОСТ 6552-80.

Хрома (VI) окись по ГОСТ 3776-78.

Кислота соляная по ГОСТ 3118-77.

Калий двухромовокислый по ГОСТ 4220-75.

Натрий хлористый по ГОСТ 4233-77.

Калий азотно-кислый по ГОСТ 4217-77.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. На одной из поверхностей образца в углу наносят маркировку с указанием номера варианта и порядкового номера образца. Маркировку вносят в протокол испытаний.

Место маркировки защищают лакокрасочным покрытием, например, лаком марки АК-20.

3.2. Образцы подвергают травлению в растворе, содержащем от 50 до 100 г/дм гидроокиси натрия при температуре от 323 до 333 К (от 50 до 60 °С). Время травления от 30 до 60 с.

3.3. Перед испытанием образцы протирают ватным тампоном, смоченным этиловым спиртом.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Испытания проводят в емкостях различной вместимости при полном погружении образцов в раствор для испытания.

4.2. Образцы в растворе располагают вертикально.

4.3. Не допускается испытывать в одной емкости образцы сплавов различных систем.

4.4. Раствор для испытания и продолжительность испытания выбирают в зависимости от состава сплава и его термической обработки в соответствии с табл.1.

Таблица 1

| Содержание компонентов, г/дм | ||||||

Номер раст- вора | Калий двухро- мовокис- лый | Кислота соляная | Натрий хлористый | Калий азотно- кислый | Кислота азотная | Продолжи- тельность испытаний, сут | |

Сплавы системы | 1 | 20 | 9 | - | - | - | 7 |

Сплавы системы | 2 | 10 | - | 225 | 50 | 5,5 | 2 |

3 | - | - | 225 | 50 | 5,5 | 2 | |

Все сплавы, кроме указанных выше систем и состояний при всех режимах старения | 4 | 20 | 13,5 | - | - | - | 7 |

Примечания:

1. Раствор 3 применяют вместо раствора 2 в том случае, если продукты коррозии не затрудняют оценку РСК.

2. В растворе 2 допускается замена двухромовокислого калия на смесь: хром (VI) окись - 9 г/дм и калий двухромовокислый - 1,5 г/дм

.

3. Для исследовательских испытаний допускается увеличивать продолжительность испытания в растворах 1 и 4 до 14 сут, 2 и 3-до 4 сут.

4.5. Растворы готовят на дистиллированной воде.

4.6. Объем раствора составляет 10 см на 1 см

поверхности образца, температура раствора от 291 до 298 К (от 18 до 25 °С).

4.7. По окончании срока испытания образцы промывают в проточной, а затем в дистиллированной воде и высушивают на воздухе.

4.8. Если продукты коррозии на поверхности образца после испытания не позволяют оценить степень развития РСК, то продукты коррозии удаляют в одном из растворов:

азотной кислоты - 300 г/дм в течение 10-20 мин, температура раствора от 291 до 298 К (от 18 до 25 °С);

смесь ортофосфорной кислоты - 52 г/дм и хрома (VI) окиси - 20 г/дм

в течение 10-30 мин, температура раствора от 368 до 371 К (от 95 до 98 °С).

4.9. Осмотр образцов проводят не позднее чем через 6 ч после окончания испытания.

5. ОЦЕНКА РЕЗУЛЬТАТОВ

5.1. Критериями оценки стойкости сплава при РСК являются:

характер изменения внешнего вида образца;

площадь с отслоениями на каждой поверхности образца, %;

суммарная длина торцов с трещинами, %.

5.2. При оценке изменения внешнего вида образца устанавливают изменение цвета, наличие язв, отслоений и определяют их размеры.

5.3. Суммарную длину торцов с трещинами () для каждого образца в процентах вычисляют по формуле

![]() ,

,

где - длина участка торца, пораженного трещинами, мм;

- периметр образца, мм.

Пример расчета суммарной длины торцов с трещинами приведен в приложении 1.

5.4. Площадь с отслоениями на каждой поверхности образца определяют визуально или с использованием методов количественной металлографии и выражают в процентах от площади оцениваемых поверхностей для каждого образца.

5.5. Стойкость сплава при РСК оценивают для каждого образца в баллах по десятибалльной шкале, приведенной в табл.2.

Таблица 2

Балл | Суммарная длина торцов с трещинами, % | Площадь с отслоениями на каждой поверхности, % | Характер изменения внешнего вида образца |

1 | 0 | 0 | Без изменений |

2 | 0 | 0 | Изменение цвета, потемнение |

3 | 0 | До 2 включ. | Отслоения и язвы с наибольшим диаметром до 2 мм включ. |

4 | 0 | Св. 2 до 5 включ. | Отслоения с наибольшим диаметром до 4 мм включ. и язвы диаметром более 2 мм |

5 | 0 | Св. 5 до 10 включ. | Отслоения с наибольшим диаметром до 5 мм включ. |

6 | До 10 включ. | Св. 10 до 25 включ. | Отслоения диаметром св. 5 мм |

7 | Св. 10 до 25 включ. | Св. 25 до 50 включ. | То же |

8 | Св. 25 до 50 включ. | Св. 50 | " |

9 | Св. 50 | - | Увеличение толщины образца менее чем на 10% |

10 | Св. 50 | - | Увеличение толщины образца более чем на 10% |

5.6. Если площадь с отслоениями на поверхности соответствует баллу (для баллов 3, 4 или 5), а диаметр отдельных отслоений - более высокому баллу, то образец оценивают баллом

(т.е. 4, 5 или 6).

Если площадь с отслоениями на поверхности соответствует баллу (6, 7 или 8), а диаметр отдельных отслоений не превышает 5 мм, то образец оценивают баллом

(т.е. 5, 6 или 7).

5.7. К 9 и 10 баллам относят образцы, пораженные трещинами по всему поперечному сечению (толщине). Образцы, имеющие только поверхностные трещины, относят к 8 баллу.

5.8. Окончательную оценку в баллах проводят по наибольшему баллу, полученному при оценке обеих поверхностей или торцов.

5.9. Характерные примеры РСК по десятибалльной шкале приведены в приложении 2.

5.10. Оценку варианта проводят по среднему значению в баллах, определяемому с точностью до 0,1, по формуле

,

,

где - количество образцов в варианте.

5.11. При необходимости дополнительной оценки проводят металлографическое исследование для определения глубины коррозии.

5.12. Результаты испытания вносят в протокол, в котором указывают:

марку и химический состав сплава;

вид полуфабриката или детали;

технологию изготовления полуфабриката или детали;

термическую обработку;

состояние поверхности;

размеры образца;

номер раствора для испытания;

продолжительность испытания;

критерии оценки стойкости сплава при РСК;

балл.

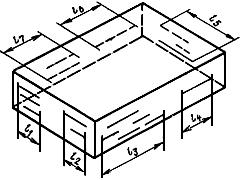

ПРИЛОЖЕНИЕ 1 (рекомендуемое). ПРИМЕР РАСЧЕТА СУММАРНОЙ ДЛИНЫ ТОРЦОВ С ТРЕЩИНАМИ

ПРИЛОЖЕНИЕ 1

Рекомендуемое

![]()

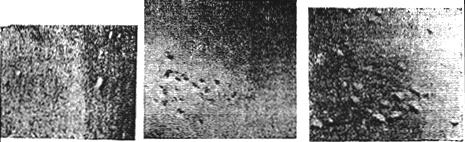

ПРИЛОЖЕНИЕ 2 (справочное). ХАРАКТЕРНЫЕ ПРИМЕРЫ РАССЛАИВАЮЩЕЙ КОРРОЗИИ

ПРИЛОЖЕНИЕ 2

Справочное

Балл 3 | Балл 4 | Балл 5 |

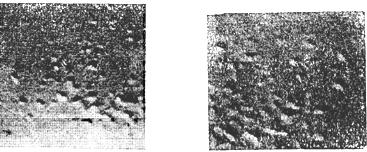

Балл 6 | Балл 7 |

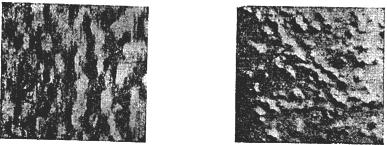

Балл 8

Балл 9

Балл 10