ГОСТ 9.512-96

Группа Т95

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Единая система защиты от коррозии и старения

СРЕДСТВА ВРЕМЕННОЙ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ

Метод определения защитной способности смазочных материалов

от фреттинг-коррозии

Unified system оf corrosion and ageing protection. Means of temporary

corrosion protection. Method of determining protection ability of lubricants

against fretting corrosion

МКС 19.040

75.100

ОКСТУ 0209

Дата введения 1998-07-01

Предисловие

1 РАЗРАБОТАН ТК 214 "Защита изделий и материалов от коррозии" при участии специалистов ВНИИНП и ВНИИстандарт

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 10 от 4 октября 1996 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Республика Белоруссия | Белстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Туркменистан | Главная государственная инспекция Туркменистана |

Украина | Госстандарт Украины |

3 ВВЕДЕН ВПЕРВЫЕ

4 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 6 февраля 1997 г. N 41 межгосударственный стандарт ГОСТ 9.512-96 введен в качестве государственного стандарта Российской Федерации с 1 июля 1998 г.

5 ПЕРЕИЗДАНИЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1 Область применения

Настоящий стандарт распространяется на смазочные материалы (масла, пластичные смазки, пленкообразующие ингибированные нефтяные составы, маслорастворимые ингибиторы коррозии) и устанавливает метод лабораторных ускоренных испытаний их защитной способности от фреттинг-коррозии металлических поверхностей, находящихся в условиях колебательного реверсивного трения скольжения с малой амплитудой проскальзывания.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 3722-81 Подшипники качения. Шарики. Технические условия

ГОСТ 5556-81 Вата медицинская гигроскопическая. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 7328-82* Меры массы общего назначения и образцовые. Технические условия

__________________

* С 1 июля 2002 г. введен в действие ГОСТ 7328-2001.

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 22696-77 Подшипники качения. Ролики цилиндрические короткие. Технические условия

ГОСТ 29169-91 (ИСО 648-77) Посуда лабораторная стеклянная. Пипетки с одной отметкой

ГОСТ 29227-91 (ИСО 835-1-81) Посуда лабораторная стеклянная. Пипетки градуированные. Часть 1. Общие требования

3 СРЕДСТВА ИСПЫТАНИЙ

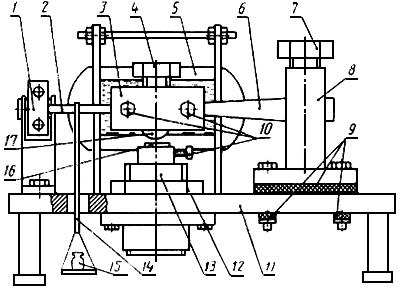

3.1 Установка, содержащая электромагнитный вибропривод с питанием от сети 220 В, обеспечивающий частоту вибрации (100±10) Гц с амплитудой проскальзывания не более 1 мм, для создания колебательного перемещения закрепленного в стальном блоке шарика по неподвижному ролику (рисунок зоны контакта приведен в приложении А); демпфер; система нагрузки; оптическое устройство измерения амплитуды проскальзывания (микроскоп отсчетного типа). Принципиальная схема установки приведена на рисунке 1. В целях уменьшения вибрации установку следует разместить на резиновом коврике.

1 - демпфер из стали марки 3 по ГОСТ 1050; 2 - планка из стали марки 1Х18Н10Т по ГОСТ 5632

размером 130 мм; 3 - вибрирующий блок, обеспечивающий частоту вибрации (100±10) Гц с амплитудой

проскальзывания не более 1 мм; 4 - болт крепления шарика М14 из стали марки 3 по ГОСТ 1050;

5 - электромагнитный вибропровод с питанием от сети 220 В; 6 - упругий стержень из стали марки 1Х18Н10Т

по ГОСТ 5632 размером 190 мм; 7 - болт крепления стержня М20 из стали марки 3 по ГОСТ 1050;

8 - стойка из стали марки 3 по ГОСТ 1050; 9 - тефлоновые прокладки; 10 - стопорные болты М6 из стали

марки 3 по ГОСТ 1050; 11 - станина из стали марки 3 по ГОСТ 1050 размером 250х500 мм; 12 - гайка

из стали марки 3 М24 по ГОСТ 380; 13 - втулка из стали марки 3 по ГОСТ 1050; 14 - система нагрузки;

15 - мера массы по ГОСТ 7328; 16 - ролик из стали марки ШХ-15 размером 10х10 мм по ГОСТ 22696;

17 - шарик из стали марки ШХ-15 диаметром 12,7 мм по ГОСТ 3722

Рисунок 1

3.2 Омметр цифровой Щ-34 или аналогичный.

3.3 Микроскоп металлографический ММУ-3 или аналогичный.

3.4 Микроскоп отсчетного типа МПБ-2.

3.5 Лабораторные автотрансформаторы регулировочные по НД.

3.6 Шарики из стали ШХ-15 диаметром 12,7 мм по ГОСТ 3722.

3.7 Ролики из стали ШХ-15 размером 10х10 мм по ГОСТ 22696.

3.8 Меры массы по ГОСТ 7328, 5-й класс точности.

3.9 Нефрасы по НД.

3.10 Вата медицинская по ГОСТ 5556.

3.11 Пипетка по ГОСТ 29227, ГОСТ 29169 или неградуированная.

4 ПОДГОТОВКА К ИСПЫТАНИЮ

4.1 Закрепляют шарик в вибрирующем блоке 3 с помощью болта 4, а ролик во втулке 13 с помощью болта 10. Протирают шарик и ролик ватой, смоченной нефрасом, и высушивают на воздухе.

С помощью пипетки наносят исследуемый смазочный материал на поверхность шарика и ролика и выдерживают их в течение 30 мин.

4.2 Вибрирующий блок в сборе с планкой 2 и упругим стержнем 6 закрепляют в стойке 8 болтом 7, как показано на рисунке 1.

Демпфер совмещают с отверстием в стойке и закрепляют винтом.

Втулку 13 устанавливают и закрепляют гайкой 12 таким образом, чтобы расстояние между шариком и роликом было не более 1 мм.

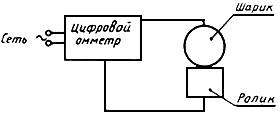

4.3 К клеммам проводов, соединенных с шариком и роликом, подключают цифровой омметр (принципиальная схема приведена в приложении Б). Переключатель рода работ омметра устанавливают в положение или

. При этом на световом табло высвечивается 9999 кОм, что соответствует отсутствию контакта шарика с роликом.

5 ПОРЯДОК ПРОВЕДЕНИЯ ИСПЫТАНИЙ

5.1 Испытания проводят в нормальных климатических условиях испытаний по ГОСТ 15150, если в программе испытаний конкретных смазочных материалов не указаны иные климатические условия.

5.2 Применяя меры массы в системе нагрузки, увеличивают нагрузку до появления контакта между шариком и роликом, фиксируемого по изменению показаний омметра. После этого массу нагрузки увеличивают на 12,74 Н.

5.3 Вращая ручку лабораторного автотрансформатора, устанавливают напряжение, подаваемое на электромагнитный вибропривод, обеспечивающее амплитуду перемещения блока 3, при которой уширение риски на планке 2 составляет 0,08 мм (пять делений по окуляру микроскопа отсчетного типа).

5.4 Через 5 мин увеличивают массу нагрузки еще на 6,86 Н. Проверяют и, при необходимости, корректируют напряжение, подаваемое на электромагнитный вибропривод, обеспечивающее необходимую амплитуду перемещения. После этого испытание продолжают в течение 30 мин.

5.5 Отключают установку от электрической сети, снимают меры массы и вибрирующий блок.

Примечание - Шарик может быть использован несколько раз (10 раз), при этом перед каждым новым испытанием необходимо поворачивать его в блоке 3; каждая плоская поверхность ролика может быть использована один раз.

5.6 Отпустив стопорный винт 10, ролик 16 освобождают из втулки 13, промывают нефрасом и исследуют поверхность трения под микроскопом.

6 ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

6.1 Размер следа износа поверхности трения ролика в миллиметрах при использовании объектива с фокусным расстоянием 25 мм и окуляра 10

(увеличение 80) вычисляют согласно инструкции к металлографическому микроскопу ММУ-3 (6.2) по формуле

![]() ,

,

где - число делений по шкале окуляра микроскопа.

6.2 Защитную способность смазочного материала по степени коррозионного поражения поверхности трения оценивают в баллах по следующей шкале:

отсутствие изменения цвета поверхности трения | - 5 баллов; |

изменение цвета до 50% поверхности трения | - 4 балла; |

изменение цвета всей поверхности трения | - 3 балла; |

появление 1-3 питтингов на поверхности трения (диаметр минимального питтинга до 0,5 цены деления окуляра микроскопа) | - 2 балла; |

появление более трех питтингов на поверхности трения | - 1 балл. |

6.3 За результат испытаний принимают среднеарифметический размер следа износа трех параллельных испытаний одной марки смазочного материала.

7 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

7.1 Результаты испытаний заносят в протокол испытаний, форма которого приведена в приложении В.

8 ДОПУСТИМАЯ ПОГРЕШНОСТЬ

8.1 Два результата испытаний, полученные последовательно на одной установке, признаются достоверными (доверительная вероятность 0,95), если расхождение между ними не превышает данных, приведенных в таблице 1.

Таблица 1

В миллиметрах

Размеры следа износа | Сходимость определения размера следа износа |

До 0,30 | 0,04 |

От 0,30 " 0,40 | 0,07 |

" 0,40 " 0,60 | 0,08 |

Св. 0,60 | 0,09 |

ПРИЛОЖЕНИЕ А (обязательное). ЗОНА КОНТАКТА

ПРИЛОЖЕНИЕ А

(обязательное)

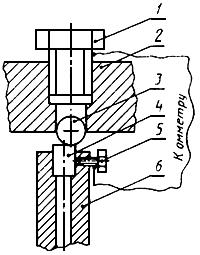

1 - болт крепления шарика М14 из стали марки 3 по ГОСТ 1050; 2 - вибрирующий блок, обеспечивающий

частоту вибрации (100±10) Гц с амплитудой проскальзывания не более 1 мм; 3 - шарик из стали марки ШХ-15

диаметром 12,7 мм по ГОСТ 3722; 4 - ролик из стали марки ШХ-15 размером 10х10 мм по ГОСТ 22696;

5 - стопорный болт М6 из стали марки 3 по ГОСТ 1050; 6 - втулка из стали марки 3 по ГОСТ 1050

Рисунок А.1

ПРИЛОЖЕНИЕ Б (обязательное). ПРИНЦИПИАЛЬНАЯ СХЕМА ИЗМЕРЕНИЯ СОПРОТИВЛЕНИЯ В ЦЕПИ ШАРИК-РОЛИК

ПРИЛОЖЕНИЕ Б

(обязательное)

Рисунок Б.1

ПРИЛОЖЕНИЕ В (рекомендуемое). ФОРМА ПРОТОКОЛА ИСПЫТАНИЙ

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Дата проведения испытаний | Наименование испытуемого смазочного материала | Размер следа износа, мм | Защитная способность, балл |