ГОСТ 9.509-89

Группа Т95

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Единая система защиты от коррозии и старения

СРЕДСТВА ВРЕМЕННОЙ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ

Методы определения защитной способности

Unified system of corrosion and ageing protection.

Means of temporary corrosion protection.

Methods of determining protection ability

ОКСТУ 0009

Дата введения 1991-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по управлению качеством продукции и стандартам

РАЗРАБОТЧИКИ

Н.П.Борисов, канд. хим. наук; Л.М.Блинова; М.В.Морина; В.А.Осминов, канд. техн. наук; С.А.Калиновский, канд. хим. наук; Л.Л.Анчеева; С.И.Костина; Е.М.Макушин, канд. техн. наук; Л.Н.Иващенко, канд. хим. наук; В.Ф.Громовая, канд. хим. наук; М.Н.Фокин, доктор хим. наук; О.В.Замятина; Е.А.Лаптева, канд. биологич. наук; В.А.Арнаутова; М.Л.Оржаховский

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 20.12.89 N 3878

3. Срок первой проверки 1995 г., периодичность проверки 5 лет

4. ВЗАМЕН ГОСТ 9.041-74 и ГОСТ 9.042-75

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, приложения |

ГОСТ 9.014-78 | 1.8, 3.3.1, 3.5.2 |

ГОСТ 9.039-74 | 3.6.4 |

ГОСТ 9.045-75 | 3.6.7 |

ГОСТ 9.048-89 | Приложение 1 |

ГОСТ 9.049-75* | Приложение 1 |

_______________ | |

ГОСТ 9.050-75 | 1.9, приложение 1 |

ГОСТ 9.051-75 | Приложение 1 |

ГОСТ 9.052-88 | Приложение 1 |

ГОСТ 9.054-75 | 1.3 |

ГОСТ 9.083-78 | Приложение 3 |

ГОСТ 9.308-85 | 3.1, 3.4, 3.6.4 |

ГОСТ 9.311-87 | 3.7.1 |

ГОСТ 9.407-84 | 3.7.1 |

ГОСТ 9.408-86 | 3.3.1 |

ГОСТ 9.504-85 | 2.1.6 |

ГОСТ 9.803-88 | 1.9 |

ГОСТ 9.905-82 | 1.4, 1.5, 2.2.1, 3.3.1, 3.7.4 |

ГОСТ 9.908-85 | 3.7.1 |

ГОСТ 20.57.406-81 | 3.4, 3.6.7 |

ГОСТ 195-77 | 3.4 |

ГОСТ 2789-73 | 2.1.3.3 |

ГОСТ 4233-77 | 2.1.2, 2.2.2, 3.4, приложение 3 |

ГОСТ 4234-77 | 2.1.2 |

ГОСТ 5009-82 | 2.1.2 |

ГОСТ 6709-72 | 2.1.2, приложение 2, 3 |

ГОСТ 7338-77 | Приложение 4 |

ГОСТ 8682-70 | 2.1.2 |

ГОСТ 9109-81 | 3.3.6 |

ГОСТ 11680-76 | 3.4 |

ГОСТ 12026-76 | 2.1.2 |

ГОСТ 15150-69 | 2.1.4.1, 2.2.4, 3.1, 3.5.2, 3.6.7, приложение 2 |

ГОСТ 20477-86 | Приложение 1 |

ГОСТ 25336-82 | 2.1.2, приложение 2, 3 |

ГОСТ 24104-88 | Приложение 3 |

ГОСТ 27597-88 | 3.7.1 |

Настоящий стандарт устанавливает методы ускоренных испытаний (далее - испытания) средств временной противокоррозионной защиты с целью оценки их защитной способности в атмосферных условиях.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Испытания используются для:

оценки защитной способности вновь разрабатываемых средств временной защиты;

сравнительной оценки защитной способности средств временной защиты одного типа;

выбора оптимального средства временной защиты и внутренней упаковки для заданных условий хранения и транспортирования;

определения универсальности средства временной защиты по отношению к различным металлам, сплавам, покрытиям;

выявления воздействия летучих ингибиторов на неметаллические материалы и покрытия;

выбора необходимой концентрации, а также способа рационального внесения одного и того же ингибитора в зависимости от способа его применения (различные носители, растворы, ингибированный воздух и т.п.);

определения срока защиты.

1.2. Устанавливаются два вида испытаний:

электрохимические - для сравнительной экспресс-оценки и предварительной качественной оценки степени защиты;

имитационные - для оценки защитной способности в условиях, имитирующих реальные условия хранения и транспортирования законсервированных изделий.

1.3. Методы ускоренных испытаний защитной способности консервационных, рабоче-консервационных масел и смазок, а также ингибированных пленкообразующих нефтяных составов должны соответствовать требованиям ГОСТ 9.054.

1.4. Общие требования к методам коррозионных испытаний - по ГОСТ 9.905.

1.5. Испытания проводят по программе, в которой дополнительно к требованиям ГОСТ 9.905 для средства временной защиты указывают:

тип и состав (для растворов);

способы нанесения (применения);

толщину и количество слоев (для ингибированных полимерных составов);

вариант внутренней упаковки и упаковочный материал (если применяется);

виды и методы испытаний;

способы расконсервации образцов.

1.6. Для методов сравнительных испытаний применяют образцы, защищенные средством временной защиты с известной защитной способностью.

1.7. Средства временной защиты, подлежащие испытаниям, должны соответствовать требованиям технической документации.

1.8. В зависимости от цели испытаний и типа средства временной защиты законсервированные образцы подвергают имитационным испытаниям в неупакованном виде и (или) с упаковкой по вариантам внутренней упаковки, соответствующим требованиям ГОСТ 9.014.

1.9. При необходимости дополнительно проводят испытания средств временной защиты:

на грибостойкость ингибированных полимерных покрытий - по ГОСТ 9.050;

на фунгицидность ингибиторов коррозии: для растворов - по ГОСТ 9.803, парофазного состояния - по приложению 1;

на воздействие дистиллированной воды (для ингибированных полимерных покрытий) - по приложению 2;

на долговечность ингибированных полимерных покрытий - по приложению 3.

2. ЭЛЕКТРОХИМИЧЕСКИЕ МЕТОДЫ ИСПЫТАНИЙ

2.1. Испытания ингибиторов

Сущность метода заключается в выдерживании электрода из защищаемого металла в парах ингибитора с последующим измерением его электрохимических характеристик.

2.1.1. Отбор образцов

Образцами для испытаний служат электроды, изготовленные из металла или сплава, для которого предполагается применение данного ингибитора.

2.1.2. Аппаратура, материалы и реактивы

Полярограф с диапазоном тока до 100 мкА.

Электрохимическая ячейка в виде стеклянной U-образной трубки TX-U-1-150 по ГОСТ 25336 с конусами КШ 14/23 по ГОСТ 8682*, укороченная до высоты 125 мм.

_______________

* Действует ГОСТ 8682-93, здесь и далее по тексту. - Примечание.

Конусы КШ 24/23 по ГОСТ 8682.

Пробирки градуированные П4-10-14/23 ХС по ГОСТ 25336, укороченные до высоты 125 мм.

Шкурка шлифовальная тканевая по ГОСТ 5009.

Вода дистиллированная по ГОСТ 6709.

Натрий хлористый по ГОСТ 4233 (калий хлористый по ГОСТ 4234) в виде раствора в дистиллированной воде, концентрации 0,1 моль/дм.

Бумага фильтровальная лабораторная по ГОСТ 12026.

2.1.3. Подготовка к испытаниям

2.1.3.1. Образцы (электроды) изготовляют в виде цилиндров, диаметром 0,8-1,0 мм*.

_______________

* Длину электродов выбирают в соответствии с требованиями пп.2.1.3.2, 2.1.3.4.

2.1.3.2. Электроды укрепляют в конусах способом заливки эпоксидной смолой или введением в плотно пригнанный держатель из политетрафторэтилена так, чтобы при погружении в пробирку расстояние от поверхности ингибитора до нижнего конца электрода было 5 мм, а длина верхней части электрода, выступающей из конуса, обеспечивала возможность крепления зажимов соединительных проводов.

2.1.3.3. Непосредственно перед испытаниями электроды зачищают шлифовальной шкуркой до шероховатости со средним арифметическим отклонением профиля (Ra) от 0,63 до 1,25 мкм по ГОСТ 2789 (шкурку используют один раз), затем промывают дистиллированной водой и высушивают фильтровальной бумагой.

2.1.3.4. В электрохимическую ячейку наливают 14 см раствора хлористого натрия или хлористого калия и вводят конусы с закрепленными электродами. Глубина погружения электродов в раствор должна быть 1-2 мм (площадь поверхности электрода, контактирующая с электролитом, должна быть постоянной).

2.1.4. Проведение испытаний

2.1.4.1. Испытания проводят при нормальных климатических условиях испытаний по п.3.15 ГОСТ 15150.

2.1.4.2. Электрохимическую ячейку, подготовленную по п.2.1.3.4, подключают к полярографу при помощи соединительных проводов, выдерживают (5±2) мин и регистрируют поляризационную кривую.

Соединительные провода крепят к электродам с помощью зажимов.

2.1.4.3. После регистрации поляризационной кривой один из электродов вынимают и очищают в соответствии с требованиями п.2.1.3.3.

2.1.4.4. Очищенный электрод, закрепленный в конусе, помещают в пробирку с ингибитором и выдерживают в течение 1 мин.

2.1.4.5. Электрод вынимают из пробирки, помещают в электрохимическую ячейку и регистрируют поляризационную кривую.

2.1.4.6. Для одного и того же ингибитора регистрируют поляризационные кривые последовательно после выдерживания электрода над ингибитором в течение 1; 5; 10; 30 мин и более с интервалом не более 1 ч до достижения кривой di/dE-E стационарного вида.

2.1.4.7. Регистрацию поляризационных кривых проводят при одних и тех же параметрах поляризации электродов:

диапазон изменения тока от 1 до 100 мкА;

диапазон изменения напряжения от +0,5 до -0,5 В;

скорость развертки 0,25 В/с;

скважность* - 1 с.

_______________

* Скважность (задержка) - время между окончанием одного импульса поляризационного напряжения и началом другого.

2.1.5. Обработка результатов

2.1.5.1. Степень защиты () вычисляют по формуле

![]() ,

,

где - разность амплитуд волн поляризационной кривой без ингибитора и поляризационной кривой стационарного вида с ингибитором, мм;

- время выдержки электрода в парах ингибитора до достижения поляризационной кривой стационарного вида, мин.

Чем больше , тем выше степень защиты ингибитора.

2.1.5.2. За результат испытаний принимают среднее арифметическое результатов трех определений , округленное до 0,01.

2.1.6. Испытания ингибированных бумаг (кроме имеющих влагонепроницаемое покрытие) - по ГОСТ 9.504.

2.2. Испытания ингибированных полимерных покрытий

Сущность метода заключается в измерении сопротивления и емкости образцов в растворе хлористого натрия при различных частотах переменного тока.

2.2.1. Отбор образцов

Образцами для испытаний служат металлические пластины прямоугольной формы, размер которых должен соответствовать установленному в ГОСТ 9.905, с нанесенными на них исследуемыми покрытиями одного типа и разнотолщинностью не более ±5 мкм.

Металл пластин должен соответствовать металлу изделия, для которого предполагается применение данного средства временной защиты.

Допустимая погрешность при изготовлении пластин ±1 мм.

2.2.2. Аппаратура, материалы и реактивы

Ячейка электрохимическая (см. приложение 4).

Мост переменного тока (например, типа Р-568, Р-571, P-5021).

Электрод вспомогательный платиновый.

Натрий хлористый по ГОСТ 4233, 3%-ный раствор в дистиллированной воде.

2.2.3. Подготовка к испытаниям

Собирают электрохимическую ячейку. В полые стеклянные цилиндры наливают раствор хлористого натрия на высоты цилиндров.

Рабочими поверхностями образцов (рабочими электродами) служат участки поверхности образцов, образующие дно стеклянного цилиндра.

Вспомогательный электрод опускают в цилиндр с раствором. Не допускается касание электродом поверхности образца.

2.2.4. Проведение испытаний

Испытания проводят в нормальных климатических условиях испытаний по п.3.15 ГОСТ 15150 при частотах переменного тока 500, 1000, 20000 Гц и напряжениях от 30 до 50 мВ.

Собранную электрохимическую ячейку подключают в электрическую цепь с помощью двух контактов: один - через вспомогательный электрод, второй - к зачищенному от покрытия участку образца. Подача переменного тока на ячейку осуществляется только на время измерения сопротивления и емкости.

Сопротивление и емкость при каждой частоте тока регистрируются не ранее чем через 30 мин после заполнения ячейки электролитом.

2.2.5. Обработка результатов

2.2.5.1. Измеренные значения сопротивления () в омах, емкости (

) в фарадах пересчитывают соответственно по формулам:

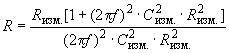

,

,

![]() ,

,

где - частота переменного тока, Гц;

- измеренные значения сопротивления при каждой частоте тока, Ом;

- измеренные значения емкости при каждой частоте тока, Ф.

Для сопоставления полученных результатов необходимо, измеренные значения сопротивления и емкости относить к единице рабочей поверхности образцов, для чего сопротивление умножается, а емкость делится на площадь.

2.2.5.2. Защитную способность покрытий оценивают по характеру зависимости расчетного сопротивления и емкости образцов от частоты переменного тока:

если емкость образцов не зависит от частоты тока, а сопротивление обратно пропорционально ей, испытуемое покрытие обладает защитной способностью;

если емкость образцов обратно пропорциональна частоте тока, а сопротивление практически не зависит от нее, испытуемое покрытие не обладает защитной способностью (см. приложение 5).

3. ИМИТАЦИОННЫЕ ИСПЫТАНИЯ

3.1. Устанавливают три метода испытаний, соответствующие условиям хранения и транспортирования по ГОСТ 15150:

1 - для условий 2;

2 - для условий 3, 4, 7;

3 - для условий 5, 6, 8, 9.

Для условий хранения 1 по ГОСТ 15150 испытания проводят в соответствии с требованиями разд.6 ГОСТ 9.308.

3.2. Концентрацию ингибиторов устанавливают в соответствии с программой испытаний (рекомендуемый ряд концентраций для летучих ингибиторов 5, 10, 50, 100 г/м). При этом определяют минимальную защитную концентрацию ингибитора, а также его предельно допустимую концентрацию для исключения отрицательного воздействия на неметаллические покрытия и материалы.

3.3. Отбор образцов

3.3.1. Образцами для испытаний служат плоские металлические пластины прямоугольной формы, размер которых должен соответствовать установленному в ГОСТ 9.905, а также детали, сборочные единицы и т.п., защищенные средством временной защиты и упакованные по одному из вариантов внутренней упаковки по ГОСТ 9.014 или без упаковки.

Образцами для испытаний по определению воздействий летучих ингибиторов на неметаллические материалы и покрытия служат размещаемые внутри упаковочного пространства вместе с ингибитором:

металлические пластины с лакокрасочным покрытием, требования к которым должны соответствовать ГОСТ 9.408;

образцы из неметаллических материалов, входящие в состав изделия, подлежащего консервации данным типом ингибитора, а также детали, сборочные единицы и т.п.

Металл пластин должен соответствовать металлу изделия, для которого предполагается применять данное средство защиты.

3.3.2. Количество образцов, подлежащих испытаниям, устанавливают в зависимости от продолжительности испытаний, числа промежуточных осмотров и количества снимаемых с испытаний образцов с учетом оценки защитной способности с доверительной вероятностью не менее 95%, если другая вероятность не указана в программе испытаний.

3.3.3. Для каждого метода испытаний оставляют незаконсервированными три контрольных образца.

Контрольные образцы до начала испытаний хранят в условиях, исключающих возникновение коррозии (например, в эксикаторах с влагопоглотителем).

3.3.4. Пластины должны иметь отверстие диаметром 4 мм, расположенное посредине в верхней части на расстоянии 7 мм от края при испытании без упаковки; при испытании в упаковке оставляют кромку в упаковочном материале для подвешивания образцов в камере.

При размещении образцов на штативах допускается применять пластины без отверстий.

3.3.5. Пластины должны иметь маркировку на поверхности или на бирках из неметаллического материала (например, из неорганического стекла), прикрепленных капроновыми нитями.

3.3.6. Отверстия пластин с ингибированными полимерными покрытиями, а также их торцы и места маркировки (на расстоянии 5 мм от края) должны быть защищены атмосферо- и влагостойкими грунтовками или эмалями (например, грунтовкой ФЛ-03К по ГОСТ 9109).

3.4. Аппаратура, материалы и реактивы

Камеры соляного тумана, тепла и влаги, требования к которым должны соответствовать требованиям пп.1.3, 5.3 ГОСТ 9.308 соответственно.

Камеры холода, требования к которым должны соответствовать требованиям ГОСТ 20.57.406.

Полотно сухое отбеленная бязь размером 15х20 см по ГОСТ 11680.

Материалы, реактивы и растворы - по ГОСТ 9.308 с учетом применения соляного раствора, состав которого приведен в таблице 1.

Таблица 1

Методы испытаний | Концентрация солей, г/дм | |

хлористого натрия по ГОСТ 4233 | сернистокислого натрия по ГОСТ 195 | |

1 | 10±1 | 3±0,5 |

2 | 33±3 | 5±0,5 |

3 | 50±5 | 10±1,0 |

Примечания:

1. Состав готовят растворением хлористого натрия и сернистокислого натрия в дистиллированной воде. рН соляного раствора должен быть в пределах 6,8-7,2 и, при необходимости, корректируется раствором соляной кислоты. Для каждого цикла испытаний готовят свежий раствор.

2. Применение указанных составов обеспечивает одновременное воздействие соляного тумана и сернистого газа.

3.5. Подготовка к испытаниям

3.5.1. Перед испытанием проводят внешний осмотр образцов и внутренней упаковки.

3.5.2. Образцы, законсервированные летучим ингибитором, выдерживают 24 ч в нормальных климатических условиях испытаний по п.3.15 ГОСТ 15150; контактным ингибитором, а также ингибированным материалом - в соответствии с требованиями технической документации на них.

Если законсервированные образцы упакованы по вариантам внутренней упаковки ВУ-5, ВУ-6 по ГОСТ 9.014; то их дополнительно выдерживают в камере влажности при температуре (65±2) °С и относительной влажности (95±3)% в течение 48 ч.

3.5.3. Испытательные камеры очищают от следов летучих ингибиторов, оставшихся от предыдущих испытаний.

3.5.4. Для методов сравнительных испытаний летучих ингибиторов во избежание влияния исследуемого ингибитора на образец по п.1.6 следует предусмотреть в камерах секционные отсеки или проводить испытания этих образцов последовательно (при испытаниях в одной камере) или параллельно (при испытаниях в разных камерах) при соблюдении одинаковых режимов.

3.6. Проведение испытаний

3.6.1. Испытательный цикл составляет следующая последовательность воздействий:

соляной раствор;

повышенная температура;

повышенная влажность при повышенной температуре без конденсации влаги, затем с конденсацией;

холод;

нормальные климатические условия испытаний.

3.6.2. Режимы и продолжительность одного цикла для трех методов испытаний приведены в табл.2.

Таблица 2

Испытательный цикл

Воздействие температурно-влажностного комплекса | ||||||||||||||||

Ме- | Воздействие соляного раствора* | повышенная температура** | повышенная влажность | Холод | Выдержка | |||||||||||

без конденсации | с конденсацией влаги | |||||||||||||||

Масса хло- | Кон- | Тем- | Про- | От- | Тем- | Про- | Тем- | От- | Про- | Тем- | От- | Про- | Тем- | Про- | Продолжи- | |

1 | 0,3±0,1 | 20±2 | 25±2 | 2 | 50±3 | 50±2 | 12 | 35±2 | 93±3 | 66 | 25±2 | 94-100 | 8 | -60±2 | 6 | 2 |

2 | 0,9±0,2 | 20±2 | 35±2 | 2 | 50±3 | 60±2 | 12 | 55±2*** | 95±3 | 62 | 45±2 | 94-100 | 12 | -60±2 | 6 | 2 |

3 | 1,4±0,2 | 40±2 | 35±2 | 4 | 50±3 | 60±2 | 12 | 55±2*** | 95±3 | 60 | 45±2 | 94-100 | 12 | -60±2 | 6 | 2 |

_______________

* Для условно чистой атмосферы по ГОСТ 15150 испытание допускается не проводить

** Для условий 7, 8, 9 по ГОСТ 15150 испытание на воздействие повышенной температуры проводят в камере солнечной радиации, в которой интегральная поверхностная плотность потока солнечного излучения должна соответствовать ГОСТ 9.045.

*** Для тропического климата испытательная температура должна составлять 65 °С

3.6.3. За начало испытаний принимают начало распыления соляного раствора в камере при установленной в табл.2 температуре.

3.6.4. Методы размещения образцов в камерах*, способы распыления соляного раствора**, а также контроль концентрации сернистого газа в камере должны соответствовать установленным в ГОСТ 9.308. Контроль массы выпадающих хлоридов проводят по ГОСТ 9.039 при аттестации камеры. При этом устанавливают не менее двух полотен, одно в непосредственной близости от распыляющего устройства, другое - на наибольшем расстоянии от и его.

_______________

* Расстояние между образцами не менее 50 мм; от нижнего края образца до дна камеры - не менее 200 мм.

** Количество конденсата в сборнике, собранное за время распыления, должно быть 1-2 см/ч.

3.6.5. Время переноса образца из камеры в камеру не должно превышать 5 мин.

Время изменения температурно-влажностного режима испытаний по табл.2 не должно превышать 1 ч.

3.6.6. Количество циклов испытаний устанавливают в программе испытаний в зависимости от срока хранения и транспортирования законсервированных изделий.

3.6.7. Испытания на воздействие летучих ингибиторов на неметаллические материалы и покрытия проводят с обязательным контрольным испытанием образцов по п.3.3.1 для этих испытаний, но без ингибитора по режимам, соответствующим установленным в табл.2.

3.7. Обработка результатов

3.7.1. Образцы расконсервируют и оценивают защитную способность средств защиты по виду и степени* поражений образцов:

металлов без покрытий - по ГОСТ 9.908 и ГОСТ 27597;

металлов с лакокрасочными покрытиями - по ГОСТ 9.407;

металлов с металлическими и неметаллическими неорганическими покрытиями - по ГОСТ 9.311 и ГОСТ 27597;

неметаллических материалов - по ГОСТ 27597 и другой НТД.

_______________

* За максимально допустимый коррозионный очаг принимают видимое невооруженным глазом и обнаруженное только на одном из испытываемых образцов:

одно точечное поражение диаметром не более 2 мм;

два точечных поражения диаметром каждое не более 1 мм.

Защитную способность ингибированных полимерных покрытий (лакокрасочных покрытий - при испытаниях их на воздействие летучих ингибиторов) оценивают, при необходимости, электрохимическим методом в соответствии с приложением 6 без расконсервации образцов.

Коррозионные очаги, расположенные на расстоянии 5 мм от края образца и края отверстия в образце, не учитывают.

3.7.2. При обнаружении коррозионных очагов на двух пластинах испытания повторяют. При повторном обнаружении коррозионных очагов хотя бы на одной пластине средство временной защиты считают не выдержавшим испытание.

3.7.3. При отсутствии коррозионных очагов ориентировочный срок защиты по одному циклу испытаний составляет 6 мес для условий хранения по п.3.1.

При необходимости определения срока защиты свыше 2 лет его прогнозирование проводят по НТД разработчика средства защиты, согласованной с разработчиком изделий.

3.7.4. Требования к протоколу испытаний - по ГОСТ 9.905.

ПРИЛОЖЕНИЕ 1 (рекомендуемое). ИСПЫТАНИЕ ИНГИБИТОРОВ КОРРОЗИИ НА ФУНГИЦИДНОСТЬ

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Сущность метода заключается в выдерживании культур плесневых грибов (далее - грибов), нанесенных на питательную среду, в парах летучих ингибиторов коррозии (далее - ингибиторов) с последующей сравнительной оценкой фунгицидной и (или) фунгистатической активности ингибиторов по интенсивности роста грибов.

1. Отбор образцов

1.1. Образцами для испытаний служат помещенные в замкнутый объем совместно с ингибитором грибы, нанесенные на плотную агаризованную питательную среду.

1.2. Испытания проводят при минимальных и предельно допустимых концентрациях ингибиторов, определенных при имитационных испытаниях.

1.3. Для испытаний применяют виды грибов по ГОСТ 9.048-ГОСТ 9.052 или выделенные с изделий при проверке их технического состояния в процессе эксплуатации и хранения.

1.4. Количество испытываемых образцов устанавливают в программе испытаний. Если количество образцов в программе не указано, испытывают не менее трех образцов.

2. Средства испытаний

Аппаратура, материалы и реактивы - по ГОСТ 9.048.

Сосуды из стекла, стойкого к антисептической обработке, объемом от 1 до 5 дм с диаметром горловины, равным диаметру чашек Петри с питательной средой.

Лента полиэтиленовая с липким слоем по ГОСТ 20477.

3. Подготовка испытаний

3.1. Стерилизация и хранение посуды для испытаний, приготовление питательных сред, выращивание, хранение и контроль жизнеспособности грибов - по ГОСТ 9.048.

3.2. Все операции проводят при соблюдении условий стерильности.

3.3. В подготовленные чашки Петри разливают стерильно питательную среду и закрывают крышками.

3.4. Рассчитывают навеску ингибитора в зависимости от его концентрации по п.1.2 и объема сосуда и взвешивают стерильно на часовом стекле с погрешностью до 0,0002 г.

3.5. Навеску ингибитора на часовом стекле помещают в сосуд для испытаний, который закрывают пустой чашкой Петри.

3.6. В чашки Петри с застывшей питательной средой пересевают бактериологической петлей грибы методом укола.

На питательную среду одной чашки Петри наносят не более трех видов грибов отдельным уколом каждую.

3.7. Снимают с сосуда пустую чашку Петри и закрывают его чашкой Петри с зараженной питательной средой (питательная среда должна быть обращена внутрь сосуда). Место стыка сосуда и чашки Петри герметизируют полиэтиленовой лентой в 3-4 слоя.

3.8. Контрольное испытание подготавливают аналогично, за исключением внесения в сосуд для испытаний ингибитора.

4. Проведение испытания

4.1. Испытания проводят при температуре (29±2) °С. Продолжительность испытаний 14 сут, с промежуточными осмотрами через 3 и 7 сут. Осмотр проводят через прозрачное дно чашки Петри, не нарушая герметичности сосуда.

4.2. Если при осмотре контрольных образцов на них не наблюдается роста грибов, то они считаются нежизнеспособными.

Испытания повторяют на новых образцах с культурами грибов из новой партии.

4.3. При промежуточных осмотрах и по окончании испытаний оценивают визуально наличие роста грибов в месте укола на испытуемых образцах. Образцы, на которых наблюдается рост грибов, снимают с испытаний.

4.4. В случае отсутствия роста грибов проводят контроль на жизнеспособность культур грибов, подвергшихся воздействию ингибитора. Для этого сосуд разгерметизируют, снимают с него чашку Петри, закрывают ее стерильной крышкой и помещают в эксикатор, на дно которого налита дистиллированная вода. Эксикатор помещают в термостат и выдерживают при температуре (29±2) °С в течение 14-28 суток с периодическими осмотрами через 1, 3, 7 суток с целью оценки характера воздействия ингибитора на грибы.

5. Оформление и оценка результатов

5.1. Отсутствие роста грибов в месте укола свидетельствует о фунгицидном действии ингибитора, наличие роста грибов - о фунгистатическом действии.

Чем больше диаметр колонии грибов вокруг места укола, тем меньшей фунгистатической активностью обладает ингибитор.

5.2. Результаты испытаний записывают в протокол, в котором указывают:

наименование испытываемого ингибитора;

количество образцов;

наименование предприятия, проводящего испытание;

дату начала и окончания испытаний;

программу испытаний;

заключение о характере действия ингибитора (для фунгистатического - диаметр колонии грибов).

ПРИЛОЖЕНИЕ 2 (рекомендуемое). МЕТОД ИСПЫТАНИЯ ПРИ ПОСТОЯННОМ ПОГРУЖЕНИИ В ДИСТИЛЛИРОВАННУЮ ВОДУ

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Сущность метода заключается в выдерживании законсервированных ингибированными полимерными покрытиями металлических образцов в течение определенного времени при воздействии коррозионной среды, создаваемой дистиллированной водой.

1. Отбор образцов

Отбор образцов - в соответствии с требованиями п.2.2.1.

2. Аппаратура, реактивы

Стаканы химические вместимостью 500 см по ГОСТ 25336.

Вода дистиллированная по ГОСТ 6709.

3. Подготовка к испытаниям

Образцы размещают в стакане в вертикальном положении (по одному в каждый стакан).

4. Проведение испытаний

4.1. Стаканы с размещенными в них образцами заполняют дистиллированной водой так, чтобы образцы были полностью погружены в воду.

4.2. Испытания проводят круглосуточно при нормальных климатических условиях испытаний по п.3.15 ГОСТ 15150. Продолжительность испытаний должна соответствовать установленной в программе испытаний, но не менее времени, требуемого для появления коррозионного поражения контрольного образца.

4.3. Образцы, снимаемые в процессе и по окончании испытаний, подвергают расконсервации и хранят в соответствии с требованиями п.3.3.3.

4.4. Обработка, оформление и оценка результатов - по пп.3.7.1, 3.7.2, 3.7.4.

ПРИЛОЖЕНИЕ 3 (рекомендуемое). МЕТОД УСКОРЕННЫХ ИСПЫТАНИЙ ИНГИБИРОВАННЫХ ПОЛИМЕРНЫХ ПОКРЫТИЙ НА ДОЛГОВЕЧНОСТЬ

ПРИЛОЖЕНИЕ 3

Рекомендуемое

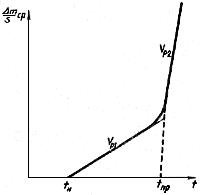

Сущность метода заключается в экспериментальном определении зависимости средней удельной коррозионной потери массы металла образцов (показатель подпленочной коррозии) от продолжительности испытаний. Из этих зависимостей находят время начала коррозии и скорости коррозии

и

.

За критерий отказа, определяющий предельное состояние покрытия, принимают условную точку изменения скорости коррозии (переход от скорости к скорости

).

1. Отбор образцов

1.1. Образцами являются круглые (диаметром 70±1 мм) или прямоугольные (70х70±1 мм) металлические пластинки толщиной 0,5-1,0 мм с нанесенным на них с обеих сторон испытуемым покрытием.

Перед нанесением покрытия пластинки маркируют кернением, очищают от продуктов коррозии, обезжиривают и взвешивают с погрешностью до 0,0001 г.

1.2. Толщину покрытия на образце измеряют не менее чем в пяти точках. Ее неравномерность не должна превышать 10% от установленной в программе испытаний толщины покрытия.

2. Аппаратура, материалы и реактивы

Весы лабораторные по ГОСТ 24104*, класса точности 1.

_______________

* На территории Российской Федерации действует ГОСТ 24104-2001. - Примечание.

Толщиномеры типов МГ-30Н, ВТ-30Н или другие.

Эксикатор по ГОСТ 25336.

Натрий хлористый по ГОСТ 4233, 3%-ный раствор в дистиллированной воде.

Дистиллированная вода по ГОСТ 6709.

Термостат воздушный типа Ш-005 или другие.

3. Подготовка к испытаниям

3.1. Готовят 30 образцов.

3.2. Образцы размещают в эксикаторах в соответствии с требованиями п.1 приложения 4 ГОСТ 9.083.

3.3. В термостатах устанавливают температуру 35 °С.

3.4. Раствор хлористого натрия разливают по эксикаторам так, чтобы раствор покрывал образцы.

3.5. Эксикаторы с образцами помещают в термостат.

4. Проведение испытаний

4.1. Началом испытаний считают время, когда в термостате устанавливается заданная температура.

4.2. При общей продолжительности испытаний более 5 суток допускаются перерывы длительностью не более 24 ч. Суммарная длительность всех перерывов должна составлять не более 17% от общей продолжительности испытаний. В перерывах образцы хранят в эксикаторах с раствором хлористого натрия при выключенных термостатах.

4.3. Концентрацию раствора хлористого натрия поддерживают с погрешностью до ±1%. Для исключения влияния накапливающихся продуктов разложения покрытий раствор хлористого натрия в процессе испытаний должен заменяться не реже одного раза в 12 сут.

Колебания температуры во время испытаний в месте расположения образцов не должна превышать ±2 °С.

Допускается кратковременное (не более 15 мин за 6 ч) изменение температуры в пределах ±5 °С.

5. Обработка результатов

5.1. Периодически, через время , указанное в программе испытаний, 4 образца вынимают из эксикатора, удаляют с пластинок покрытие соответствующим растворителем или механически, продукты коррозии - механически (например, чернильной резинкой), определяют массу и удельную потерю массы

![]() каждой пластины, после чего вычисляют среднюю удельную потерю массы

каждой пластины, после чего вычисляют среднюю удельную потерю массы ![]() по 4 пластинкам за время

по 4 пластинкам за время . Результаты представляют в виде графика (черт.1).

Черт.1

5.2. По графику определяют средний ресурс покрытия в условиях испытаний. Этот ресурс принимают в качестве условного показателя защитной способности покрытия.

5.3. При необходимости статистической оценки результатов испытаний вычисления проводят по пп.2.5.3-2.5.7, приложения 5, 6 ГОСТ 9.083.

ПРИЛОЖЕНИЕ 4 (обязательное). ЭЛЕКТРОХИМИЧЕСКИЕ ЯЧЕЙКИ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ ИНГИБИРОВАННЫХ ПОЛИМЕРНЫХ ПОКРЫТИЙ

ПРИЛОЖЕНИЕ 4

Обязательное

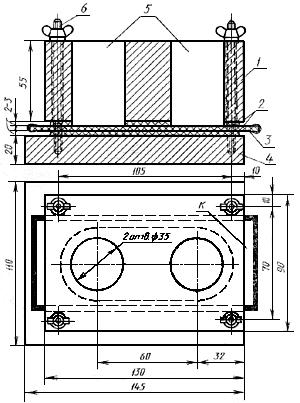

Для испытаний применяют одну из приведенных на черт.1, 2* электрохимических ячеек.

_____________

* Текст соответствует оригиналу. Примечание.

1 - брусок из оргстекла; 2 - два слоя химически стойкой резины по ГОСТ 7338*;

3 - образец; 4 - подставка из текстолита или оргстекла; 5 - полые стеклянные цилиндры;

6 - шпильки М-5 (4 шт.) длиной 90 мм; - зачищенный от покрытая участок образца

_______________

* Действует ГОСТ 7338-90. - Примечание.

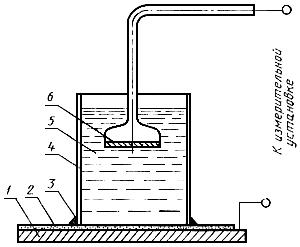

Черт.2

1 - металлический образец; 2 - испытуемое покрытие; 3 - уплотнительная замазка:

4 - полый стеклянный цилиндр; 5 - раствор хлористого натрия; 6 - платиновый электрод

Черт.3

ПРИЛОЖЕНИЕ 5 (справочное). ОЦЕНКА ЗАЩИТНОЙ СПОСОБНОСТИ ИНГИБИРОВАННЫХ ПОЛИМЕРНЫХ ПОКРЫТИЙ

ПРИЛОЖЕНИЕ 5

Справочное

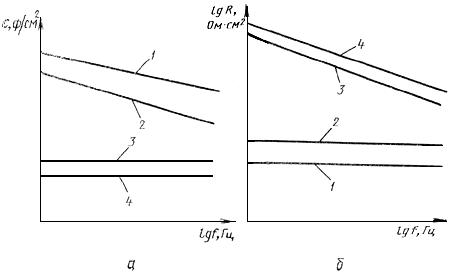

- зависимость емкости от частоты переменного тока;

б - зависимость сопротивления от частоты переменного тока;

1, 2 - покрытия не обладают защитной способностью;

3, 4 - покрытия обладают защитной способностью

Черт.4

ПРИЛОЖЕНИЕ 6 (рекомендуемое). ОЦЕНКА ЗАЩИТНОЙ СПОСОБНОСТИ ИНГИБИРОВАННЫХ ПОЛИМЕРНЫХ ПОКРЫТИЙ ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ

ПРИЛОЖЕНИЕ 6

Рекомендуемое

1. Оценку защитной способности ингибированных полимерных покрытий электрохимическим методом проводят в соответствии с требованиями п.2.2 по результатам, полученным до и после имитационных испытаний.

2. Имитационные испытания проводят на образцах с закрепленными на них полыми стеклянными цилиндрами (черт.2) диаметром 20-25 мм и высотой 10 мм.

Применяемые для закрепления стеклянных цилиндров на образцах клеи, уплотнительные замазки и т.п. должны выдерживать испытательные режимы по табл.2.

3. По окончании измерений из цилиндров выливают раствор хлористого натрия и промывают дистиллированной водой.