ГОСТ 9.019-74

(ИСО 9591-89)*

____________

* Измененная редакция, Изм. N 2

Группа Т99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮ3А ССР

Единая система защиты от коррозии и старения

СПЛАВЫ АЛЮМИНИЕВЫЕ И МАГНИЕВЫЕ

Методы ускоренных испытаний на коррозионное растрескивание

Unified system of corrosion and ageing protection. Alluminium and magnesium alloys.

Accelerated test methods for corrosion cracking

ОКСТУ 0009*

____________

* Измененная редакция, Изм. N 2.

Срок действия с 01.01.75

до 01.01.83*

_______________________________

* Ограничение срока действия снято

Постановлением Госстандарта СССР N 1859 от 22.06.89

(ИУС N 10, 1989 год). - Примечание.

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 19 марта 1974 г. N 627

ПЕРЕИЗДАНИЕ (ноябрь 1981 г.) с изменением N 1, утвержденным в ноябре 1979 г (ИУС N 1 1980 г.)

ВНЕСЕНО Изменение N 2, утвержденное и введенное в действие постановлением Государственного комитета СССР по стандартам от 22.06.89 N 1859 c 01.01.90 и опубликованное в ИУС N 10, 1989 год

Изменение N 2 внесено юридическим бюро "Кодекс" по тексту ИУС N 10, 1989 год

Настоящий стандарт распространяется на алюминиевые и магниевые сплавы без защитных покрытий и устанавливает методы ускоренных испытаний на коррозионное растрескивание.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Стандарт устанавливает два метода испытаний:

при заданной деформации;

при постоянной осевой растягивающей нагрузке.

1.2. Критериями оценки коррозионного растрескивания сплавов являются:

уровень безопасных напряжений - максимальное напряжение, при котором не происходит разрушения образцов за установленный срок испытаний;

время до появления первой трещины, обнаруживаемой визуально (или при увеличении 30), при испытании на одном уровне напряжений;

характер коррозионного разрушения.

(Измененная редакция, Изм. N 2).

2. ОТБОР ОБРАЗЦОВ

2.1. Устанавливаются направления вырезки образцов из полуфабрикатов и изделий из них. Схема вырезки образцов приведена в приложении 1.

Образцы из литейных сплавов вырезают в направлениях, определяемых программой испытаний.

2:2. Для получения характеристик, регламентируемых в документах на сплав, испытывают не менее 10 образцов каждого варианта*. В других случаях допускается испытывать не менее 5 образцов.

____________________

* Под вариантом понимают группу образцов с идентичными параметрами.

2.3. При испытаниях методом заданной деформации применяют образец размером 110х15х2,5 мм.

При необходимости сохранения исходного размера детали или полуфабриката допускается применять образцы любой толщины, но не более 5,0 мм.

2.3.1. В тех случаях, когда нельзя изготовить образцы размером 110х15 мм, допускается применять образцы размером 40х10 мм и толщиной до 3,0 мм, а также кольцевые образцы высотой 20 мм, диаметром не менее 10 мм и толщиной стенки не более 0,1 внешнего диаметра (черт.2). Если толщина стенки превышает 0,1

, то образец утоняют с внутренней стороны до толщины стенки, равной 0,1

(см. приложение 1).

2.3.2. Из труб и прутков диаметром менее 10 мм вырезают образцы в виде отрезков длиной 110 мм.

2.4. При постоянной осевой растягивающей нагрузке применяют цилиндрические образцы с диаметром рабочей части не менее 3 мм и плоские образцы с шириной рабочей части не менее 4 мм.

(Измененная редакция, Изм. N 2).

2.5. При изготовлении образцов из сварных соединений шов располагают в середине образца перпендикулярно направлению растягивающих напряжений.

2.6. Параметр шероховатости поверхности образцов, не подвергаемых механической обработке, должен соответствовать стандарту на полуфабрикат.

Параметр шероховатости поверхности механически обработанных образцов Ra по ГОСТ 2789-73 должен быть:

для алюминиевых сплавов не более 1 мкм;

для магниевых сплавов из более 2,5 мкм (круглые образцы) или не более 1,25 мкм (плоские образцы).

Для алюминиевых сплавов допускается применять параметр шероховатости поверхности, установленный для магниевых сплавов, если это не влияет на результаты испытаний.

(Измененная редакция, Изм. N 1, 2).

2.7. Образцы с поверхностными дефектами (механического или металлургического происхождения) отбраковываются.

2.8. На один из концов образца наносят маркировку, в которой указывают номер варианта и порядковый номер образца. Маркировку заносят в опись, в которой должны быть отражены:

химический состав или марка сплава;

технология производства;

термическая обработка;

направление вырезки образцов;

размеры образцов;

состояние поверхности;

начало и конец испытаний.

2.9. Маркировку следует защищать лаком (например, АК-20).

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

3.1. Подготовка поверхности образцов из алюминиевых сплавов

3.1.1. Образцы из алюминиевых сплавов обезжиривают органическим растворителем (например, бензином) и затем травят в 5-10%-ном растворе гидроокиси натрия по ГОСТ 4328-77 при температуре 50-60 °С в течение 0,5-2 мин. Далее образцы промывают в проточной воде, осветляют в 30%-ном растворе азотной кислоты по ГОСТ 4461-77 в течение 2-6 мин, вновь промывают в проточной, а затем в дистиллированной воде при температуре 70-90 °С и высушивают.

3.1.2. Образцы с механически обработанной поверхностью допускается не подвергать травлению.

3.2. Пoдгoтoвка поверхности образцов из магниевых сплавов

3.2.1. Образцы с механически необработанной поверхностью зачищают стеклянной шкуркой N 8 или N 10 по ГОСТ 6456-82. После зачистки поверхность образцов протирают тампоном, смоченным этиловым спиртом.

(Измененная редакция, Изм. N 2).

3.2.2. Образцы с механически обработанной поверхностью дополнительной механической обработке не подвергаются.

3.2.3. Вместо зачистки стеклянной шкуркой механически необработанных образцов, а также для механически обработанных образцов допускается травление в 5-7%-ном растворе азотной кислоты по ГОСТ 4461-77 в течение 0,5-2 мин. После промывки в воде образцы осветляют в течение 2-5 мин в хромонитратном растворе комнатной температуры, содержащем:

ангидрида хромового по ГОСТ 3776-78; 80-100 г/дм;

натрия азотнокислого по ГОСТ 4168-79 или калия азотнокислого по ГОСТ 4217-77; 5-8, г/дм.

Затем образцы промывают в проточной воде, а после этого в дистиллированной воде при температуре 70-90 °С.

(Измененная редакция, Изм. N 2).

3.3. Перед испытаниями образцы протирают тампоном, смоченным этиловым спиртом.

3.4. Расчет стрелы прогиба при испытании методом заданной деформации в одноосном напряженном состоянии

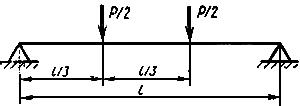

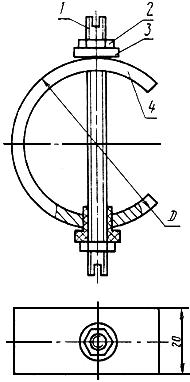

3.4.1. Напряжения растяжения в плоских или цилиндрических образцах создаются в специальных приспособлениях - скобах по четырехточечной схеме изгиба (черт.1).

Черт.1

Стрела прогиба определяется с погрешностью не более ±0,02 мм. Например, с помощью индикатора типа ИЧ 0-10 мм по ГОСТ 577-68 или другого прибора.

Стрелу прогиба в миллиметрах вычисляют по формуле

![]() (1)

(1)

где - расчетное напряжение, Па;

- модуль упругости, Па;

- расстояние между опорами в скобе, мм;

- толщина для плоского образца или внешний диаметр для цилиндрического образца, мм.

(Измененная редакция, Изм. N 2).

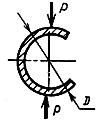

3.4.2. Напряжение растяжения в кольцевых образцах создают сжатием кольца по диаметру (черт.2).

Черт.2

Сжатие кольцевого образца производится в струбцине или стяжной шпилькой (см. приложение 2).

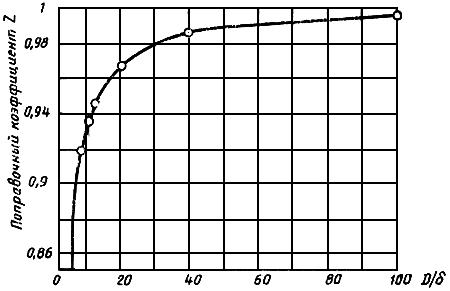

Значение деформации в миллиметрах вычисляют по формуле

![]() (2)

(2)

где - средний диаметр кольца, мм;

![]() ;

; - толщина стенки кольца, мм;

- поправочный коэффициент.

Значение коэффициента определяют по графику (приложение 8) в зависимости от отношения

.

(Измененная редакция, Изм. N 2).

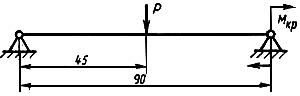

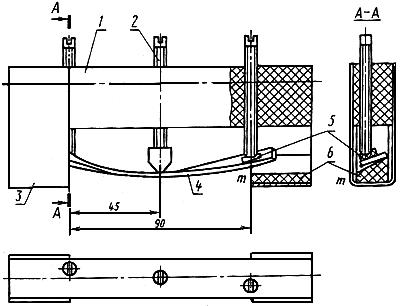

3.5. При испытании методом заданной деформации в сложнонапряженном состоянии (изгиб с кручением) напряжения изгиба и кручения создают по схеме, приведенной на черт.3, в специальных приспособлениях (скобах).

Черт.3

Конструкция скобы приведена в приложении 3.

Стрелу прогиба при изгибе () в миллиметрах вычисляют по формуле

![]() (3)

(3)

Угол скручивания () в радианах вычисляют по формуле

![]() , (4)

, (4)

где - напряжение кручения, кгс/мм

;

- модуль сдвига, кгс/мм

.

Так как при деформации образца отсчитывать угол скручивания затруднительно, то определяется вертикальное перемещение краевой точки образца - точки (см. приложение 3).

Вертикальное перемещение () в миллиметрах вычисляют по формуле

![]() (5)

(5)

где ширина образца, мм.

3.6. Определение расчетных напряжений при испытании методом заданной деформации

3.6.1. Испытания основного материала проводят при расчетных напряжениях (), составляющих определенную долю (

) от предела текучести при растяжении (

).

3.6.2. Для алюминиевых сплавов принимают равным 1,0; 0,9; 0,75; 0,5 и 0,25; для магниевых сплавов - 0,9; 0,75; 0,5 и 0,25.

3.6.3. (Исключен, Изм. N 2).

3.6.4. Напряжения для алюминиевых сплавов при , равном 0,25, 0,5 и 0,75 и магниевых сплавов при

, равном 0,25 и 0,5, вычисляют по формуле

![]() .

.

(Измененная редакция, Изм. N 2).

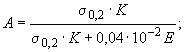

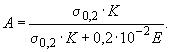

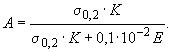

3.6.5. Напряжения в образцах из алюминиевых сплавов при , равном 0,9 и 1,0, определяют по таблице приложения 4 или вычисляют по формуле

![]() , (7)

, (7)

при![]()

(8)

(8)

при ![]()

(9)

(9)

3.6.6. Напряжения в образцах из магниевых сплавов при , равном 0,75 и 0,9, определяют по таблице приложения 5 или вычисляют по формуле

![]() , (10)

, (10)

где

3.6.7. Напряжение кручения () принимают равным 0,5

3.6.8. Образцы из сварных соединений испытывают на нескольких или одном уровне напряжения. Для алюминиевых и магниевых сплавов установлены следующие значения расчетных напряжений , МПа:

140, (100), (120), (160) - для сплавов систем Al-Mg-Si, Al-Mg;

220, (180), (200), (240) - для сплавов систем Al-Cu, Al-Cu-Mg, Al-Cu-Mg-Si;

240, (200), (220), (260) - для сплавов систем Al-Zn-Mg, Al-Zn-Mg-Cu.

Для магниевых сплавов расчетные напряжения берут равными 0,6; (0,4); (0,5); (0,75) от предела прочности сварного соединения. При сварке разнородных металлов величину напряжений определяют по менее прочному материалу.

(Измененная редакция, Изм. N 2)

.

3.6.9. С целью сокращения времени испытаний или имитации работы деталей допускается испытывать образцы из алюминиевых сплавов при напряжениях, превышающих (

>1) - для основного материала по формулам (7) и (8), или максимальные значения в ряду приведенных напряжений - для сварных соединений.

3.7. Определение расчетных напряжений при испытании методом заданной осевой растягивающей нагрузки

3.7.1. Напряжения растяжения создаются на установках “Сигнал“ по ГОСТ 9.909-86 (см. приложение 6) или других устройствах, обеспечивающих поддержание постоянной нагрузки в течение всего времени испытаний. Растягивающие усилия ( ), Н, рассчитывают по формуле

![]() , (11)

, (11)

где - площадь поперечного сечения образца (для сварных соединений - по основному металлу), мм

.

(Измененная редакция, Изм. N 2).

3.7.2. При испытании на одном уровне напряжения принимают равными 0,75- для алюминиевых сплавов и 0,5

- для магниевых сплавов. При испытании на нескольких уровнях указанные напряжения принимают за начальные. Следующие значения напряжений последовательно изменяют на 20 МПа.

(Измененная редакция, Изм. N 2).

3.7.3. Сварные соединения из алюминиевых сплавов испытывают при напряжениях, МПа:

120, (80); (100), (140) - для сплавов систем Al-Mg-Si, Al-Mg;

180, (160), (200), (220) - для сплавов систем Al-Cu, Al-Cu-Mg, Al-Cu-Mg-Si;

200, (160), (180), (220), (240) - для сплавов систем Аl-Zn-Mg, Al-Zn-Mg-Cu.

(Измененная редакция, Изм. N 2).

3.7.4. Сварные соединения из магниевых сплавов испытывают при напряжениях 0,5; (0,4); (0,6) от предела прочности сварного соединения.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Испытания алюминиевых сплавов проводят при периодическом погружении образцов в 3%-ный раствор хлористого натрия по ГОСТ 4233-77 по циклу: 10 мин в растворе, 50 мин на воздухе. Температура окружающей среды 18-25 °С.

4.2. Испытания магниевых сплавов проводят при периодическом погружении в 0,001 %-ный раствор хлористого натрия по циклу: 10 мин в растворе, 50 мин на воздухе (температура окружающей среды 18-25 °C) и во влажной атмосфере (камере) по двухступенчатому циклу:

1-я ступень - влажность 95-98%, температура 50±2 °С, выдержка 16 ч;

2-я ступень - влажность 95-98%, температура 18-25 °C, выдержка 8 ч.

4.2.1. Образцы в камере размещают таким образом, чтобы выпуклая (растянутая) сторона образца была направлена вверх.

4.3. Допускается испытывать сплавы методом заданной одноосной растягивающей нагрузки при постоянном погружении образцов в растворы, как указано в пп.4.1. и 4.2.

4.4. Растворы готовят на дистиллированной воде по ГОСТ 6709-72.

4.5. Объем раствора составляет не менее 10 см на 1 см

поверхности образца.

(Измененная редакция, Изм. N 2).

4.6. Смена раствора производится через каждые 15 сут испытаний. Раствор по мере испарения доливают дистиллированной водой.

4.7. Испытания при периодическом погружении проводят без перерыва или с регулярным перерывом длительностью не более 9 ч. Допускаются нерегулярные перерывы длительностью не более 3 сут.

При расчетах продолжительности испытаний учитывают календарное время.

Во время перерывов образцы должны находиться на воздухе.

(Измененная редакция, Изм. N 2).

4.8. Продолжительность испытаний составляет:

по методу заданной деформации - 90 сут - при периодическом и полном погружении, 180 сут - при испытании в камере;

по методу заданной нагрузки - 45 сут.

Допускается увеличивать продолжительность испытаний до 90, 180, 270 и 360 сут или уменьшать до 10, 20 или 30 сут.

(Измененная редакция, Изм. N 2).

4.9. При испытании методом заданной деформации периодически производят восстановление деформации. Для этого образец полностью разгружают и вновь деформируют на первоначальную стрелу прогиба. Восстановление деформации образцов проводят через 15 и 45 сут с момента начала испытаний, а затем через каждые 45 cyт. Допускается отклонение до 2 сут.

При продолжительности испытаний менее 30 сут восстановление деформации не проводят.

(Измененная редакция, Изм. N 2).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

5.1. При количестве образцов 10 и более в варианте полученные данные подлежат математической обработке с построением вероятностных кривых в координатах “накопленная вероятность разрушения - время до разрушения“.

5.1.1. Вычисляют среднее арифметическое время до разрушения () в сутках по формуле

(12)

(12)

где - время до разрушения отдельного образца, сут;

- количество образцов в варианте.

Если часть образцов не разрушилась за выбранное время испытаний, то при подсчете учитывают продолжительность испытаний неразрушившихся образцов.

(Измененная редакция, Изм. N 2).

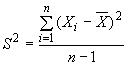

5.1.2. Дисперсию () вычисляют по формуле

. (13)

. (13)

5.1.3. Среднеквадратичное отклонение () вычисляют по формуле

![]() . (14)

. (14)

5.1.4. Коэффициент вариации () в процентах вычисляют по формуле

![]() . (15)

. (15)

Дисперсию, среднее квадратическое отклонение и коэффициент вариации вычисляют только с учетом значений разрушившихся образцов.

(Измененная редакция, Изм. N 2).

5.1.5. Вероятность разрушений образца (

) в процентах вычисляют по формуле

![]() , (16)

, (16)

где - порядковый номер испытанного образца в ряду последовательности разрушения образцов.

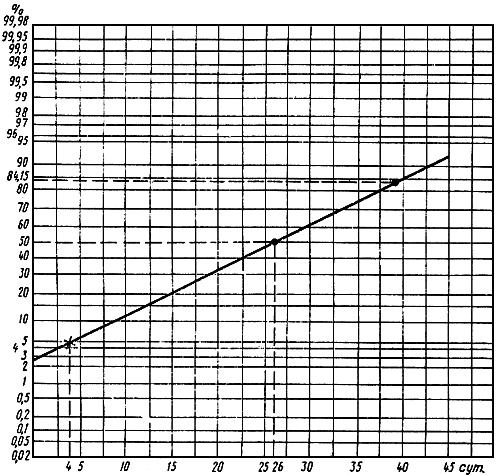

5.1.6. Далее строят вероятностные кривые, где по оси ординат откладывают накопленную вероятность разрушения, а по оси абсцисс - время до разрушения. Прямую линию, характеризующую эмпирическую функцию распределения, проводят через две точки с координатами (![]() %), (

%), (![]() %) или с координатами (

%) или с координатами (![]() %), [

%), [![]() %]. Оценку сопротивления сплавов к коррозионному растрескиванию производят при накопленной вероятности разрушения 5 и 50%. Пример построения вероятностных кривых приведен в приложении 7.

%]. Оценку сопротивления сплавов к коррозионному растрескиванию производят при накопленной вероятности разрушения 5 и 50%. Пример построения вероятностных кривых приведен в приложении 7.

5.2. Для определения уровня безопасных напряжений строят график ”время до разрушения-напряжение”. При этом время до разрушения определяют при накопленной вероятности () 5 и 50%.

5.3. При количестве образцов в варианте менее 10 определяют только среднее арифметическое время до разрушения () с указанием времени до разрушения первого и последнего образцов.

5.4. Дополнительным критерием при оценке результатов испытаний служит характер коррозионных трещин, определяемый микроскопическим исследованием шлифов.

Плоскость шлифов, изготовленных по ГОСТ 1778-70, должна быть перпендикулярна рабочей поверхности образца и параллельна направлению растягивающих напряжений.

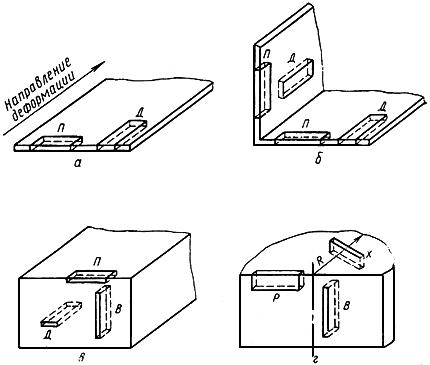

ПРИЛОЖЕНИЕ 1 (рекомендуемое). Схема вырезки образцов

ПРИЛОЖЕНИЕ 1

Рекомендуемое

- лист;

- прессованный профиль;

- прессованная полоса;

- поковка.

Направление вырезки: Д - долевое; П - поперечное; В - высотное; Р - радиальное; X - хордовое.

ПРИЛОЖЕНИЕ 2 (справочное)

ПРИЛОЖЕНИЕ 2

Справочное

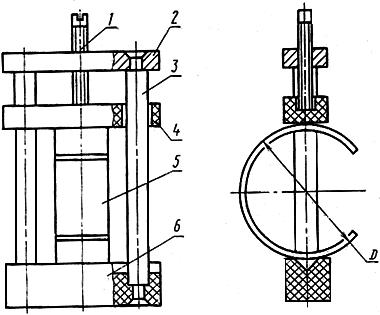

Деформация кольцевого образца стяжной шпилькой

1 - стяжная шпилька из сплава титана, стали марки 12Х18Н9Т; 2 - гайка из сплава титана или стали марки 12Х18Н9Т;

3 - прокладка текстолитовая; 4 - образец кольцевой.

Деформация кольцевого образца в струбцине

Деформация кольцевого образца в струбцине

1 - нажимной винт из сплава титана или стали марки 12Х18Н9Т; 2 - верхняя перекладина из сплава титана или стали марки 12Х18Н9Т; 3 - направляющая из сплава титана или стали марки 12Х18Н9Т; 4 - подвижная перекладина текстолитовая;

5 - образец кольцевой; 6 - нижняя перекладина текстолитовая.

ПРИЛОЖЕНИЕ 3 (справочное). Приспособление для испытаний плоских образцов при заданной деформации в сложнонапряженном состоянии (изгиб с кручением)

ПРИЛОЖЕНИЕ 3

Справочное

1 - скоба; 2 - шпилька; 3 - серьга; 4 - образец; 5, 6 - прокладки. Материал: поз.1, 3, 5, 6 - текстолит;

поз.2 - сплав титана или стали марки 12Х18Н9Т.

ПРИЛОЖЕНИЕ 4 (справочное). Определение расчетных напряжений, МПа, в образцах из алюминиевых сплавов для значений К, равных 0,9 и 1,0

ПРИЛОЖЕНИЕ 4

Справочное

|

|

| ||||||

|

|

|

|

|

| |||

100,0 | 142,0 | 120,0 | 270,0 | 348,0 | 295,0 | 440,0 | 535,0 | 467,0 |

105,0 | 148,0 | 125,0 | 275,0 | 354,0 | 300,0 | 445,0 | 541,0 | 471,0 |

110,0 | 155,0 | 131,0 | 280,0 | 359,0 | 305,0 | 450,0 | 546,0 | 477,0 |

115,0 | 160,0 | 136,0 | 285,0 | 365,0 | 310,0 | 455,0 | 551,0 | 481,0 |

120,0 | 167,0 | 141,0 | 290,0 | 370,0 | 315,0 | 460,0 | 556,0 | 486,0 |

125,0 | 173,0 | 146,0 | 295,0 | 376,0 | 320,0 | 465,0 | 562,0 | 492,0 |

130,0 | 180,0 | 152,0 | 300,0 | 382,0 | 325,0 | 470,0 | 567,0 | 496,0 |

135,0 | 186,0 | 157,0 | 305,0 | 387,0 | 330,0 | 475,0 | 572,0 | 502,0 |

140,0 | 193,0 | 162,0 | 310,0 | 392,0 | 335,0 | 480,0 | 577,0 | 506,0 |

145,0 | 199,0 | 167,0 | 315,0 | 398,0 | 341,0 | 485,0 | 583,0 | 511,0 |

150,0 | 205,0 | 172,0 | 320,0 | 404,0 | 346,0 | 490,0 | 588,0 | 517,0 |

155,0 | 211,0 | 177,0 | 325,0 | 409,0 | 351,0 | 495,0 | 593,0 | 521,0 |

160,0 | 218,0 | 183,0 | 330,0 | 414,0 | 355,0 | 500,0 | 599,0 | 527,0 |

165,0 | 223,0 | 188,0 | 335,0 | 420,0 | 360,0 | 505,0 | 605,0 | 532,0 |

170,0 | 230,0 | 193,0 | 340,0 | 426,0 | 366,0 | 510,0 | 610,0 | 536,0 |

175,0 | 236,0 | 198,0 | 345,0 | 431,0 | 371,0 | 515,0 | 615,0 | 542,0 |

180,0 | 242,0 | 203,0 | 350,0 | 436,0 | 376,0 | 520,0 | 620,0 | 547,0 |

185,0 | 248,0 | 208,0 | 355,0 | 442,0 | 381,0 | 525,0 | 625,0 | 552,0 |

190,0 | 254,0 | 213,0 | 360,0 | 448,0 | 386,0 | 530,0 | 631,0 | 557,0 |

195,0 | 260,0 | 218,0 | 365,0 | 453,0 | 391,0 | 535,0 | 637,0 | 562,0 |

200,0 | 266,0 | 224,0 | 370,0 | 458,0 | 396,0 | 540,0 | 642,0 | 567,0 |

205,0 | 272,0 | 228,0 | 375,0 | 464,0 | 401,0 | 545,0 | 647,0 | 571,0 |

210,0 | 278,0 | 234,0 | 380,0 | 470,0 | 406,0 | 550,0 | 652,0 | 577,0 |

215,0 | 283,0 | 239,0 | 385,0 | 475,0 | 411,0 | 555,0 | 657,0 | 582,0 |

220,0 | 289,0 | 244,0 | 390,0 | 481,0 | 416,0 | 560,0 | 662,0 | 587,0 |

225,0 | 295,0 | 249,0 | 395,0 | 486,0 | 421,0 | 565,0 | 667,0 | 592,0 |

230,0 | 300,0 | 254,0 | 400,0 | 492,0 | 426,0 | 570,0 | 673,0 | 597,0 |

235,0 | 307,0 | 259,0 | 405,0 | 497,0 | 431,0 | 575,0 | 679,0 | 602,0 |

240,0 | 313,0 | 264,0 | 410,0 | 502,0 | 436,0 | 580,0 | 684,0 | 607,0 |

245,0 | 318,0 | 269,0 | 415,0 | 508,0 | 441,0 | 585,0 | 689,0 | 612,0 |

250,0 | 324,0 | 275,0 | 420,0 | 513,0 | 446,0 | 590,0 | 694,0 | 617,0 |

255,0 | 330,0 | 280,0 | 425,0 | 518,0 | 451,0 | 595,0 | 699,0 | 622,0 |

260,0 | 336,0 | 284,0 | 430,0 | 524,0 | 456,0 | 600,0 | 704,0 | 627,0 |

265,0 | 342,0 | 290,0 | 435,0 | 529,0 | 461,0 | |||

Приложение 4. (Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 5 (справочное). Определение расчетных напряжений, Мпа, в образцах из магниевых сплавов для значений К, равных 0,75 и 0,9

ПРИЛОЖЕНИЕ 5

Справочное

|

|

| |||

100,0 | 125,0 | 205,0 | 237,0 | 310,0 | 345,0 |

105,0 | 131,0 | 210,0 | 242,0 | 315,0 | 350,0 |

110,0 | 136,0 | 215,0 | 247,0 | 320,0 | 355,0 |

115,0 | 142,0 | 220,0 | 252,0 | 325,0 | 360,0 |

120,0 | 147,0 | 225,0 | 258,0 | 330,0 | 365,0 |

125,0 | 153,0 | 230,0 | 263,0 | 335,0 | 370,0 |

130,0 | 158,0 | 235,0 | 268,0 | 340,0 | 375,0 |

135,0 | 163,0 | 240,0 | 273,0 | 345,0 | 380,0 |

140,0 | 169,0 | 245,0 | 278,0 | 350,0 | 386,0 |

145,0 | 174,0 | 250,0 | 283,0 | 355,0 | 391,0 |

150,0 | 179,0 | 255,0 | 289,0 | 360,0 | 396,0 |

155,0 | 185,0 | 260,0 | 294,0 | 365,0 | 401,0 |

160,0 | 190,0 | 265,0 | 299,0 | 370,0 | 406,0 |

165,0 | 195,0 | 270,0 | 304,0 | 375,0 | 411,0 |

170,0 | 201,0 | 275,0 | 309,0 | 380,0 | 416,0 |

175,0 | 206,0 | 280,0 | 314,0 | 385,0 | 421,0 |

180,0 | 211,0 | 285,0 | 319,0 | 390,0 | 426,0 |

185,0 | 216,0 | 290,0 | 324,0 | 395,0 | 431,0 |

190,0 | 221,0 | 295,0 | 329,0 | 400,0 | 436,0 |

195,0 | 227,0 | 300,0 | 335,0 | ||

200,0 | 232,0 | 305,0 | 340,0 |

Приложение 5. (Измененная редакция, Изм. N 2).

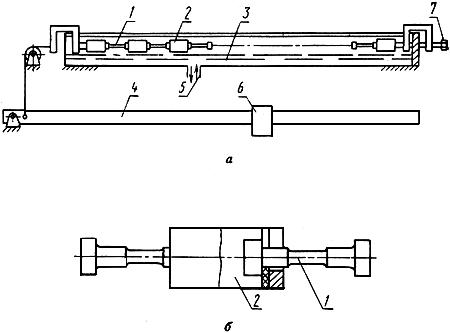

ПРИЛОЖЕНИЕ 6 (справочное). Схема установки "Сигнал" для испытания образцов на коррозионное растрескивание при постоянной осевой растягивающей нагрузке

ПРИЛОЖЕНИЕ 6

Справочное

- схема установки ”Сигнал”;

- соединение образцов в цепочку при помощи муфт; 1 - образец;

2 - муфта; 3 - коррозионная среда; 4 - рычажная система; 5 - штуцер для подачи раствора;

6 - подвижный груз, 7 - нагружающий винт.

ПРИЛОЖЕНИЕ 7 (справочное). Пример полной математической обработки данных испытаний на коррозионное растрескивание

ПРИЛОЖЕНИЕ 7

Справочное

1. Получены следующие значения времени до появления трещины (времени до разрушения) - сутки:

8, 13, 16, 19, 21, 28, 35, 37, 42, 45.

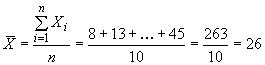

2. Вычисляем среднее арифметическое () времени до разрушения:

.

.

п.1, 2. (Измененная редакция, Изм. N 2).

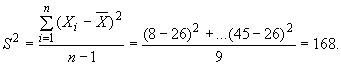

3. Вычисляем дисперсию ():

4. Вычисляем среднее квадратичное ():

![]() .

.

5. Вычисляем коэффициент вариации ():

![]() .

.

6. Данные математической обработки приведены в таблице и изображены на графике.

Номер образца |

|

|

|

|

|

|

|

|

сут | ||||||||

1 | 5 | 8 | 18 | 324 | ||||

2 | 15 | 13 | 13 | 169 | ||||

3 | 25 | 15 | 11 | 121 | ||||

4 | 35 | 19 | 7 | 49 | ||||

5 | 45 | 21 | 5 | 25 | ||||

6 | 55 | 28 | 26 | 2 | 4 | 167,9 | 12,9 | 49,6 |

7 | 65 | 35 | 9 | 81 | ||||

8 | 75 | 37 | 11 | 121 | ||||

9 | 85 | 42 | 16 | 256 | ||||

10 | 95 | 45 | 19 | 361 | ||||

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 8 (обязательное). Зависимость поправочного коэффициента от отношения внешнего диаметра кольцевого образца к толщине его стенки

ПРИЛОЖЕНИЕ 8

Обязательное

Зависимость поправочного коэффициента от отношения внешнего

диаметра кольцевого образца к толщине его стенки

Приложение 8. (Введено доплнительно, Изм. N 2).