ГОСТ 8674-58

Группа Б09

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

НЕФТЕПРОДУКТЫ

Определение фракционного состава методом испарения

Petroleum products. Determination of fractinal composition by evaporation method

МКС 75.080

Дата введения 1958-07-01

УТВЕРЖДЕН Комитетом стандартов, мер и измерительных приборов при Совете Министров Союза ССР 13 января 1958 г. Дата введения установлена 01.07.58

Ограничение срока действия снято по протоколу N 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в марте 1979 г., в январе 1983 г. (ИУС 5-79, 5-83).

Настоящий стандарт устанавливает метод определения фракционного состава нефтепродуктов путем испарения по способу Папок, Зусевой и Данилина.

Сущность метода заключается в последовательном испарении испытуемого нефтепродукта, находящегося в тонком слое, при атмосферном давлении и постоянной скорости повышения температуры.

Метод используют при проведении квалификационных испытаний масел для авиационных газотурбинных двигателей и судовых паро- и газотурбинных установок и в исследовательских испытаниях.

(Измененная редакция, Изм. N 1, 2).

I. АППАРАТУРА, РЕАКТИВЫ И МАТЕРИАЛЫ

I. АППАРАТУРА, РЕАКТИВЫ И МАТЕРИАЛЫ

1. При проведении определения применяют следующую аппаратуру, реактивы и материалы;

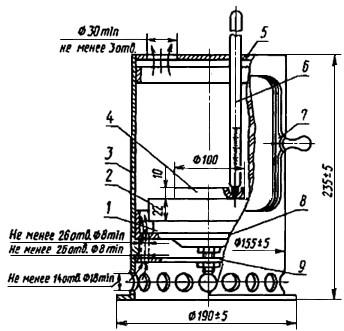

а) аппарат Папок (черт.1), обеспечивающий равномерное нагревание до 400 °С диска и чашечек;

б) (исключен, Изм. N 1);

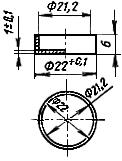

в) чашечки (черт.2), изготовленные из алюминия марки АД-1 по ГОСТ 4784-97;

г) терморегулятор температуры нагревательной пластины;

Аппарат Папок

1 - электроподогревающий элемент (мощность 650 В·А); 2 - нагревательная пластинка; 3 - металлический корпус; 4 - диск; 5 - верхняя крышка; 6 - термометр; 7 - подвижная стеклянная дверца; 8 - накладка; 9 - нижняя крышка

Черт.1

д) термометр типа ТН-2 по ГОСТ 400-80 (с ртутным резервуаром длиной 7,0±0,5 мм);

е) ванночка для промывки чашечек;

ж) настольное стекло для очистки и шлифовки диска;

з) (исключен, Изм. N 1);

и) эксикатор по ГОСТ 25336-82;

к) керамиковая плитка;

л, м) (исключены, Изм. N 1).

н) палочка стеклянная;

о) сплав металлический с температурой плавления не выше 100 °С (типа сплава Вуда);

п) шкурка шлифовальная с зернистостью не более 8 по ГОСТ 6456-82 или ГОСТ 5009-82, или другой нормативно-технической документации, обеспечивающая заданную шероховатость;

р) бензин легкий прямой гонки;

с) (исключен, Изм. N 1).

т) весы аналитические;

у) электроплитка с закрытой спиралью.

Черт.2

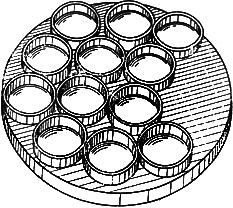

Черт.3

(Измененная редакция, Изм. N 1).

II. ПОДГОТОВКА К ИСПЫТАНИЮ

2. Чистый диск предварительно пришлифовывают к нагревательной пластине для равномерного нагрева всей поверхности. Противоположную сторону диска последовательно обрабатывают шлифовальной шкуркой до шероховатости поверхности от 0,63 до 0,32 мкм по ГОСТ 2789-73.

Диск устанавливают на нагревательную пластину аппарата, проверяют горизонтальность установки аппарата по уровню и в углубление диска помещают металлический сплав.

Чашечки промывают бензином. Если они загрязнены лаковыми отложениями, то их прокаливают на электроплитке до полного удаления лаковых отложений.

(Измененная редакция, Изм. N 1).

III. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3. Во взвешенные с погрешностью не более 0,0002 г чашечки берут с той же погрешностью пробы массой (0,2±0,002) г испытуемого нефтепродукта.

4. Чашечки с пробами берут в количестве, обеспечивающем определение установленных в технических условиях точек фракционного состава.

3, 4. (Измененная редакция, Изм. N 2).

5. Включают нагрев аппарата Папок и после расплавления металлического сплава в углубление диска опускают термометр так, чтобы ртутный резервуар термометра полностью находился в сплаве. Когда температура диска будет превышать на 2 °С температуру начала испытания, открывают дверцу и в течение 1 мин устанавливают на диск чашечки с испытуемым продуктом, закрывают дверцу аппарата и продолжают повышать температуру на 10 °С через каждые 3 мин.

Температура начала испытания должна быть не менее чем на 10 °С ниже температуры, при которой снимается первая чашечка.

(Измененная редакция, Изм. N 1).

6. При повышении температуры на каждые 20 °С с диска снимают очередную, по порядку нумерации, чашечку и ставят на керамиковую плитку, установленную в эксикаторе.

7. (Исключен, Изм. N 2).

8. После охлаждения до комнатной температуры чашечки с пробами взвешивают с погрешностью не более 0,0002 г.

(Измененная редакция, Изм. N 2).

IV. ОБРАБОТКА РЕЗУЛЬТАТОВ

9. Испаряемость испытуемого нефтепродукта при температуре в процентах (

) вычисляют по формуле

![]() ,

,

где - масса чашечки с испытуемым нефтепродуктом до испарения в г;

- масса чашечки с испытуемым нефтепродуктом после испарения в г;

- масса пробы испытуемого нефтепродукта в г.

(Измененная редакция, Изм. N 2).

10. Для каждой температуры производят не менее двух параллельных определений.

За результат определений принимают среднеарифметическое полученных результатов.

11. Результаты определений испаряемости в зависимости от температуры выражают или в виде таблицы, или в виде графика.

12. (Исключен, Изм. N 2).

V. ДОПУСКАЕМЫЕ РАСХОЖДЕНИЯ ДЛЯ ПАРАЛЛЕЛЬНЫХ ОПРЕДЕЛЕНИЙ

13. Расхождения между параллельными определениями при данной температуре не должны превышать 4%, считая на массу пробы.

(Измененная редакция, Изм. N 2).

Разд.VI. (Исключен, Изм. N 1).