ГОСТ 8411-74

Группа Ж21

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБЫ КЕРАМИЧЕСКИЕ ДРЕНАЖНЫЕ

Технические условия

Ceramic drain-pipes.

Specifications

ОКП 57 5520

Дата введения 1975-01-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета Совета Министров СССР по делам строительства от 1 апреля 1974 г. № 67

ВЗАМЕН ГОСТ 8411-62

ПЕРЕИЗДАНИЕ (январь 1986 г.) с Изменениями № 1, 2, утвержденными в январе 1977 г., мае 1985 г..(ИУС 1-77, 8-85)

Настоящий стандарт распространяется на керамические дренажные трубы, изготовляемые из глин с добавками или без них, и обожженные, применяемые в мелиоративном строительстве для устройства закрытого дренажа с защитой стыков фильтрующими материалами.

1. Типы и основные размеры

1. Типы и основные размеры

1.1. Трубы должны изготовляться трех типов:

с цилиндрической наружной поверхностью;

с шестигранной наружной поверхностью;

с восьмигранной наружной поверхностью.

Примечание. Трубы с шестигранной наружной поверхностью допускается изготовлять до 1 июля 1986 г.

1.2. Типы, основные размеры и предельные отклонения от размеров труб должны соответствовать указанным на черт. 1 и в таблице.

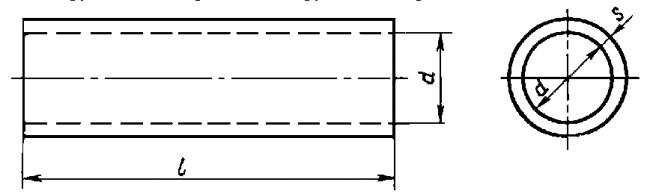

Труба с цилиндрической наружной поверхностью

Труба с цилиндрической наружной поверхностью

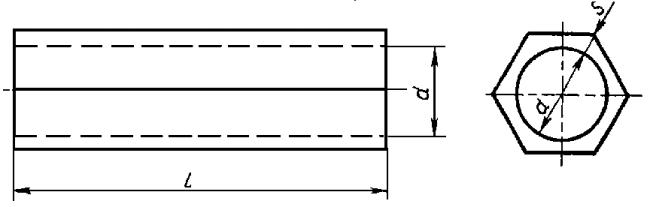

Труба с шестигранной наружной поверхностью

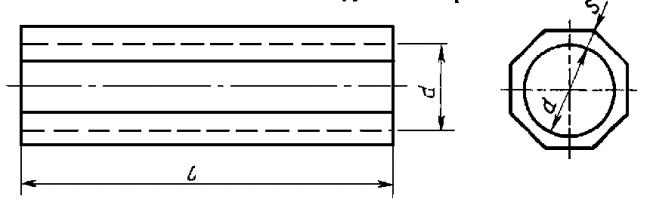

Труба с восьмигранной наружной поверхностью

Черт. 1

мм

Внутренний диаметр | Толщина стенки | Длина трубы | |||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. |

|

|

|

|

| |

75 | 13 | -5 | |||

100 | 15 | ||||

125 | ±3 | 18 | ±3 |

| |

150 |

| 20 | 333 |

| |

175 | 22 | ||||

200 | ±5 | 24 | ±5 | ||

250 | 25 | ||||

300 | 27 |

| |||

Примечание. Трубы диаметром 100 мм и более по соглашению между изготовителем и потребителем допускается изготовлять длиной 500 мм.

1.1, 1.2. (Измененная редакция, Изм. № 2).

2. Технические требования

2.1. Трубы должны изготавливаться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

2.2. Трубы в поперечном сечении должны иметь форму правильной окружности по их внутренней поверхности и правильной окружности или правильного многоугольника по их наружной поверхности.

Отклонения от размеров каждого из взаимно перпендикулярных диаметров на концах трубы (овальность трубы) не должны превышать:

2 мм при диаметре 50 мм;

3 мм при диаметре 75 мм;

4 мм при диаметре от 100 до 150 мм;

5 мм при диаметре 175 и 200 мм;

6 мм при диаметре 250 и 300 мм.

Овальность труб, которым в установленном порядке присвоен государственный Знак качества, не должна превышать:

1 мм при диаметре 50 мм;

2 мм при диаметре 75 мм;

3 мм при диаметре от 100 до 150 мм;

4 мм при диаметре 175 и 200 мм;

5 мм при диаметре 250 и 300 мм.

2.3. Трубы должны иметь по всей длине цилиндрическую форму или форму правильной многогранной призмы со скругленными (притупленными) ребрами. Искривление трубы, измеряемое по образующей цилиндра или граням призмы, не должно быть более 4 мм для труб всех диаметров.

Искривление труб, которым в установленном порядке присвоен государственный Знак качества, не должно быть более 3 мм.

2.4. Торцовые плоскости труб должны быть перпендикулярны к плоскости, проходящей вдоль трубы.

Отклонения от перпендикулярности плоскости торцов труб (перекос) не должны превышать:

3 мм при диаметре 50 мм;

4 мм при диаметре 75 и 100 мм;

5 мм при диаметре от 125 до 150 мм;

6 мм при диаметре 175 и 200 мм;

8 мм при диаметре 250 и 300 мм.

Перекос торцов труб, которым в установленном порядке присвоен государственный Знак качества, не должен превышать:

2 мм при диаметре 50 мм;

3 мм при диаметре 75 и 100 мм;

4 мм при диаметре от 125 до 150 мм;

5 мм при диаметре 175 и 200 мм;

7 мм при диаметре 250 и 300 мм.

2.2-2.4. (Измененная редакция, Изм. № 2).

2.5. (Исключен, Изм. № 2).

2.6. Внутренние поверхности труб и плоскости торцов должны быть гладкими. Допускаются на поверхности труб отдельные выплавки, пузыри, вмятины, отбитости и инородные включения в количестве не более 5 размером от 3 до 6 мм и не более 8 включений, в том числе известковых, вызывающих на поверхности трубы отколы глубиной не более 1/4 толщины ее стенки.

У труб, которым в установленном порядке присвоен государственный Знак качества, заусенцы по краям торцовых плоскостей не должны превышать более 1 мм.

2.7. Допускается на трубе не более одной сквозной продольной трещины длиной не более 80 мм или сквозной кольцевой трещины длиной не более 1/4 длины окружности (периметра) при условии, что такая труба удовлетворяет всем другим требованиям настоящего стандарта.

На трубах, которым в установленном порядке присвоен государственный Знак качества, допускается не более одной сквозной продольной трещины длиной не более 30 мм; кольцевые трещины не допускаются.

2.6, 2.7. (Измененная редакция, Изм. № 1).

2.8. Трубы должны выдерживать без разрушения внешнюю нагрузку, не менее:

3,5 кН (350 кгс) при диаметре 50 и 75 мм;

4,5 кН (450 кгс) " от 100 до 150 мм;

5,0 кН (500 кгс) " 175 и 200 мм;

5,5 кН (550 кгс) " 250 и 300 мм.

Трубы, которым в установленном порядке присвоен государственный Знак качества, должны выдерживать без разрушения внешнюю нагрузку, не менее:

4,0 кН (400 кгс) при диаметре 50 и 75 мм;

5,0 кН (500 кгс) " от 100 до 150 мм;

5,5 кН (550 кгс) " 175 и 200 мм;

6,0 кН (600 кгс) " 250 и 300 мм.

(Измененная редакция, Изм. № 2).

2.9. Трубы должны быть морозостойкими. В насыщенном водой состоянии трубы должны выдерживать без каких-либо признаков разрушения (расслоения, растрескивания и выкрашивания черепка) не менее 15 циклов замораживания при температуре не выше минус 15°С с последующим оттаиванием в воде при температуре 20±5°С.

2.10. Предприятие-изготовитель должно гарантировать соответствие выпускаемых труб требованиям настоящего стандарта.

3. Правила приемки и методы испытаний

3.1. Приемку и поставку труб производят партиями. В состав партии входят трубы одинакового типа, диаметра и категории качества. Размер партии устанавливают в количестве сменного выпуска, но не более 50000 шт.

Поставляемые трубы должны быть приняты техническим контролем предприятия-изготовителя.

(Измененная редакция, Изм. № 2).

3.2. Трубы должны поставляться предприятием-изготовителем партиями по спецификации потребителя.

3.3. (Исключен, Изм. № 2).

3.4. Для проверки соответствия труб требованиям настоящего стандарта предприятие-изготовитель проводит приемочный контроль по пп. 1.2, 2.2-2.4, 2.6 (за исключением проверки на наличие известковых включений), 2.7, 2.8 и периодические испытания по пп. 2.6 (на наличие известковых включений), 2.9.

3.5. При приемочном контроле от каждой партии отбирают методом случайного отбора 0,2% труб, но не менее 25 шт, и подвергают проверке на соответствие требованиям пп. 1.2, 2.2-2.4, 2.6 (за исключением проверки на наличие известковых включений), 2.7 и 5 труб - на соответствие требованиям п. 2.8.

3.4, 3.5. (Измененная редакция, Изм. № 2).

3.5а. Периодические испытания на соответствие требованиям п. 2.6 (на наличие известковых включений) проводят не реже раза в месяц и на соответствие требованиям п. 2.9 - раза в квартал, а также каждый раз при изменении технологии производства труб и состава сырья. Для каждого вида периодических испытаний отбирают методом случайного отбора по 5 труб, прошедших приемочный контроль.

(Введен дополнительно, Изм. № 2).

3.6. Размеры труб проверяют металлическим измерительным инструментом (линейка, угольник, штангенциркуль), обеспечивающим точность измерения до 1 мм.

3.7. Внутренний диаметр определяют как среднее арифметическое значение четырех результатов, полученных от измерения штангенциркулем наибольшего и наименьшего внутреннего диаметра на обоих концах трубы.

3.8. Овальность трубы определяют как разность между наибольшим и наименьшим внутренним диаметром каждого конца трубы.

3.9. Толщину стенки трубы измеряют штангенциркулем на обоих концах трубы. Измерение толщины стенки многогранных труб производят по ребру.

3.10. Длину трубы определяют как среднее арифметическое значение величин самой длинной и самой короткой образующей (гранью) трубы.

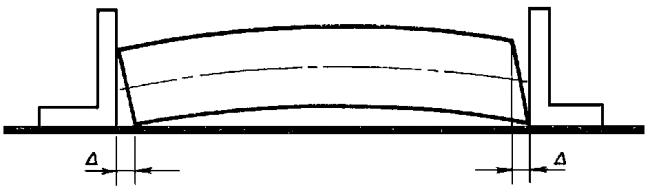

3.11. Отклонение от перпендикулярности плоскости торцов (перекос ) определяют измерением величины наибольшего зазора между каждым из торцов трубы, уложенной на ровную поверхность с касанием не менее чем в двух точках, и стороной прикладываемого к ним металлического угольника (черт. 2).

Черт. 2

Черт. 2

3.12. Искривление трубы определяют измерением наибольшего зазора между поверхностью трубы и ребром приложенной к ней металлической линейки.

3.13. Определение прочности трубы производят следующим образом. Трубу в воздушно-сухом состоянии укладывают в горизонтальном положении между двумя деревянными брусками сечением 10х10 см и длиной не менее длины испытуемой трубы. На верхний брусок по всей длине накладывают стальную полосу, а между брусками и трубой, для более равномерной передачи давления по всей образующей (грани) трубы, укладывают резиновые прокладки. Нагрузку прикладывают равномерно из расчета 0,1-0,2 кН (~ 10-20 кгс) в секунду до разрушения испытуемой трубы.

За величину прочности труб данной партии принимают среднее арифметическое значение результатов испытаний пяти труб-образцов. При этом прочность отдельных испытываемых образцов не должна быть ниже чем на 0,5 кН (~ 50 кгс) против указанных в п. 2.8.

3.14. Для определения наличия известковых включений и их разрушающего действия испытуемые трубы-образцы помещают в сосуд на решетку, под которой налита вода, и закрывают сосуд крышкой. Находящаяся под решеткой сосуда вода нагревается до кипения.

Кипячение продолжается в течение 1 ч. Затем образцы охлаждают в закрытом сосуде в течение 1 ч, после чего их вынимают и осматривают.

Размеры отколов, а также отбитостей, вмятин проверяют штангенциркулем с глубиномером по ГОСТ 166-80.

(Измененная редакция, Изм. № 2).

3.15. Морозостойкость труб определяют по ГОСТ 7025-78.

3.16. Если при проверке и испытаниях более 4% труб будут иметь отклонения, превышающие (но не более чем на 2 мм) отклонения, указанные в пп. 1.2, 2.2-2.4, или хотя бы одна труба не будет соответствовать требованиям пп. 2.6-2.9, то производят повторную проверку (испытание) по этому показателю удвоенного числа труб, отбираемых от той же партии.

Результаты повторной проверки (испытания) считают окончательными и распространяют на всю партию.

(Измененная редакция, Изм. № 2).

3.17. Потребитель имеет право производить контрольную проверку (испытание) по любому показателю качества, соблюдая порядок отбора труб, приведенный в пп. 3.5 и 3.5а, и применяя методы контроля, указанные в пп. 3.6-3.15.

По требованию потребителя изготовитель обязан предъявлять протоколы или выписки из лабораторных журналов о результатах периодических испытаний труб.

(Введен дополнительно, Изм. № 2).

4. Маркировка, хранение и транспортирование

4.1. Не менее 20% труб в партии должны иметь на наружной поверхности клеймо предприятия-изготовителя.

4.2. Трубы на складе предприятия-изготовителя должны храниться в контейнерах или уложенными в штабеля высотой не более 1,5 м на ровных горизонтальных площадках раздельно по партиям.

4.3. Транспортирование труб допускается производить транспортом любого вида в соответствии с правилами перевозки груза, действующими на транспорте данного вида.

Трубы поставляют упакованными в контейнеры или пакеты.

(Измененная редакция, Изм. № 2).

4.4. При транспортировании, погрузке и выгрузке труб должны приниматься меры к обеспечению их сохранности от механических повреждений.

4.5. Предприятие-изготовитель должно сопровождать каждую партию труб паспортом, в котором указывается:

а) наименование министерства или ведомства, в систему которого входит предприятие-изготовитель;

б) наименование и адрес предприятия-изготовителя;

в) номер и дата выдачи паспорта;

г) номер партии;

д) количество труб, их диаметр и тип;

е) результаты испытаний;

ж) обозначение настоящего стандарта;

з) в товаросопроводительной документации на трубы, которым в установленном порядке присвоен государственный Знак качества, должно быть изображение государственного Знака качества по ГОСТ 1.9-67.

(Измененная редакция, Изм. № 1).