ГОСТ 7353-90

(СТ СЭВ 4589-84,

ИСО 7945-85,

ИСО 7946-85)

Группа Г52

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Деревообрабатывающее оборудование

СТАНКИ СВЕРЛИЛЬНО-ПАЗОВАЛЬНЫЕ

Основные параметры. Нормы точности

Woodworking equipment. Drilling-grooving machines. Basic parameters. Norms of accuracy

ОКП 38 3141

Дата введения 1992-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

С.М.Хасдан, Л.Д.Васильева, Ф.А.Яблонская

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 27.11.90 N 2938

3. Срок проверки - 1997 г., периодичность проверки - 5 лет

4. Стандарт соответствует СТ СЭВ 4589-84 в части норм точности

5. В стандарт введены международные стандарты ИСО 7945-85 и ИСО 7946-85 в части норм точности и терминологии

6. ВЗАМЕН ГОСТ 12436-77 и ГОСТ 7353-70

7. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 25338-82* | 2.1 |

______________

* На территории Российской Федерации действует ГОСТ 25338-91, здесь и далее по тексту. - Примечание изготовителя базы данных.

8. ПЕРЕИЗДАНИЕ (октябрь 1995 г.) с Изменением N 1, утвержденным в декабре 1991 г. (ИУС 3-92)

Настоящий стандарт распространяется на деревообрабатывающие горизонтальные и вертикальные сверлильно-пазовальные станки общего назначения, предназначенные для сверления отверстий и фрезерования пазов.

Требования настоящего стандарта являются обязательными, за исключением приложений 1 и 2.

1. ОСНОВНЫЕ ПАРАМЕТРЫ

1. ОСНОВНЫЕ ПАРАМЕТРЫ

Основные параметры станков должны соответствовать указанным в таблице.

Размеры в мм

Наименование параметра | Нормы для станков | |

горизонтальных | вертикальных | |

Наибольший диаметр высверливаемого отверстия | 30 | 50 |

Наибольшая ширина фрезеруемого паза, не менее | 30 | 100 |

Наибольшая глубина высверливаемого отверстия (фрезеруемого паза), не менее | 90 | 100 |

Наибольшая длина фрезеруемого паза, не менее | 125 | 200 |

Наибольшее расстояние от оси отверстия (паза) до базовой поверхности заготовки, не менее | 100 | - |

Наибольшая высота обрабатываемой заготовки, не менее | - | 400 |

Наибольшее расстояние от оси отверстия (паза) до базовой кромки заготовки, не менее | - | 500 |

Наименьшая частота вращения шпинделя, мин | 6000 | 3000 |

Наименьшее число двойных ходов шпинделя в минуту | 140 | - |

стола | 3 | - |

шпинделя | - | 6 |

2. ПРОВЕРКА ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ СТАНКОВ

2.1. Допуск на установку станка по уровню не должна превышать 0,1 мм на длине 1000 мм.

Общие требования к испытаниям станков на точность - по ГОСТ 25338.

Геометрическая точность станка должна соответствовать нормам, указанным в пп.2.1.1-2.1.8.

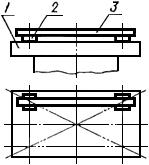

2.1.1. Плоскостность рабочей поверхности стола

Допуск плоскостности 0,15 мм на длине 1000 мм (выпуклость не допускается).

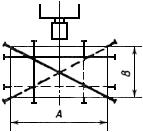

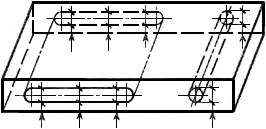

Проверка проводится в соответствии со схемой, указанной на черт.1.

Черт.1

На рабочей поверхности стола 1 в продольном направлении на двух регулируемых опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты устанавливают поверочную линейку 3.

Просвет между рабочей поверхностью стола и рабочей поверхностью поверочной линейки измеряют щупом и плоскопараллельными концевыми мерами длины.

Измерения последовательно проводят в сечениях, указанных на черт.1. В каждом сечении определяют наибольшую разность измеренных расстояний.

Отклонение от плоскостности равно наибольшему значению результатов измерений.

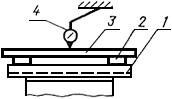

2.1.2. Параллельность рабочей поверхности стола направлению его перемещения по горизонтальным направляющим (для горизонтальных станков)

Допуск параллельности 0,05 мм на длине 100 мм.

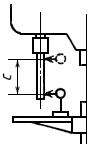

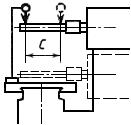

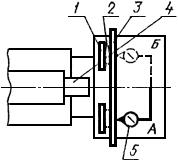

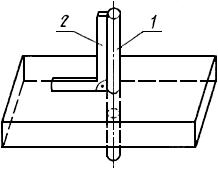

Проверка проводится в соответствии со схемой, указанной на черт.2.

Черт.2

На рабочей поверхности стола 1, параллельно направлению его перемещения по горизонтальным направляющим, устанавливают на двух регулируемых опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты поверочную линейку 3.

На неподвижной части станка устанавливают стойку с индикатором 4 так, чтобы его измерительный наконечник касался рабочей поверхности поверочной линейки и был перпендикулярен к ней.

Стол перемещают на величину рабочей части хода стола.

Отклонение от параллельности равно наибольшему значению алгебраической разности результатов измерений.

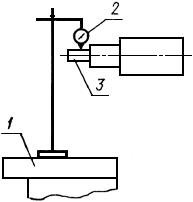

2.1.3. Радиальное биение посадочной части шпинделя

Допуск радиального биения посадочного отверстия:

0,03 мм - для вертикальных станков;

0,04 мм - для горизонтальных станков.

Проверка должна проводиться в соответствии со схемой, указанной на черт.3.

Черт.3

На рабочей поверхности стола 1 устанавливают стойку с индикатором 2 так, чтобы его измерительный наконечник касался образующей цилиндрической рабочей поверхности контрольной оправки 3 у торца шпинделя, плотно вставленной в отверстие шпинделя, и был перпендикулярен к образующей.

Шпиндель приводят во вращение.

Радиальное биение равно наибольшему значению алгебраической разности результатов измерений за один оборот шпинделя.

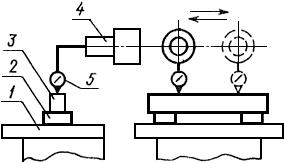

2.1.4. Параллельность траектории перемещения оси шпинделя рабочей поверхности стола (для горизонтальных станков)

Допуск параллельности 0,1 мм на длине 100 мм.

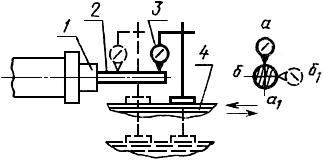

Проверка должна проводиться в соответствии со схемой, указанной на черт.4.

Черт.4

На рабочей поверхности стола 1, перпендикулярно к оси шпинделя на двух регулируемых опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты, устанавливают поверочную линейку 3.

На шпинделе 4 укрепляют индикатор 5 так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен к ней.

Шпиндель перемещают из одного крайнего положения в другое.

Отклонение от параллельности равно наибольшему значению алгебраической разности результатов измерений.

2.1.5. Перпендикулярность рабочей поверхности упорного угольника оси вращения шпинделя (для горизонтальных станков)

Допуск перпендикулярности 0,1 мм на длине 100 мм.

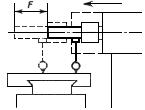

Проверка должна проводиться в соответствии со схемой, указанной на черт.5.

Черт.5

К рабочей поверхности упорного угольника 1 на двух регулируемых опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты по его длине прикладывают поверочную линейку 3.

На шпинделе 4 укрепляют индикатор 5 так, чтобы его измерительный наконечник касался рабочей поверхности поверочной линейки и был перпендикулярен к ней.

Измерения проводят в точках и

.

Отклонение от перпендикулярности равно алгебраической разности показаний индикатора в обеих точках.

2.1.6. Параллельность оси вращения шпинделя направлению продольного перемещения стола (шпинделя) в горизонтальной и вертикальной плоскостях (для горизонтальных станков)

Допуск параллельности 0,1 мм на длине 100 мм.

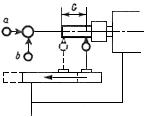

Проверка должна проводиться в соответствии со схемой, указанной на черт.6.

Черт.6

В отверстие шпинделя 1 плотно вставляют контрольную оправку 2 с цилиндрической рабочей поверхностью.

На рабочей поверхности стола 4 укрепляют индикатор 3 так, чтобы его измерительный наконечник касался образующей цилиндрической поверхности оправки и был перпендикулярен к ней.

Стол (суппорт шпинделя) перемещают на длину хода.

После первого измерения шпиндель с оправкой поворачивают на 180° и измерение повторяют.

В каждом положении шпинделя определяют величину алгебраической разности показаний индикатора в начале и в конце перемещения стола.

Измерения проводят в двух крайних положениях стола (суппорта шпинделя) по высоте и в двух взаимноперпендикулярных плоскостях ![]() и

и ![]() .

.

Отклонение от параллельности определяют как наибольшее среднее арифметическое значение результатов двух измерений: в первоначальном положении шпинделя и при повороте его на 180°.

2.1.7. Перпендикулярность оси вращения шпинделя рабочей поверхности стола (для вертикальных станков)

Допуск перпендикулярности 0,05 мм на длине 100 мм.

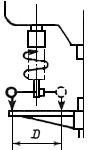

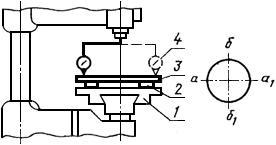

Проверка должна проводиться в соответствии со схемой, указанной на черт.7.

Черт.7

На рабочей поверхности стола 1 в продольном и поперечном направлениях на двух регулируемых опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты последовательно устанавливают поверочную линейку 3.

На шпинделе укрепляют коленчатую оправку с индикатором 4 так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен к ней.

После первого измерения шпиндель с индикатором поворачивают на 180°, измерения повторяют и определяют алгебраическую разность показаний индикатора в первоначальном положении и после поворота.

У станков с перемещаемым по высоте столом измерения проводят в двух крайних положениях стола по высоте.

Стол должен быть закреплен.

Отклонение от перпендикулярности определяют как наибольшее значение результатов измерений в двух диаметрально расположенных точках и

,

и

.

2.1.8. Перпендикулярность направления перемещения шпинделя рабочей поверхности стола (для вертикальных станков)

Допуск перпендикулярности 0,1 мм на длине 100 мм.

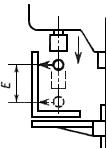

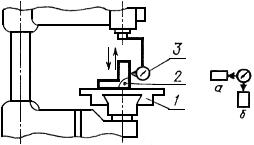

Проверка должна проводиться в соответствии со схемой, указанной на черт.8.

Черт.8

На рабочей поверхности стола 1 устанавливают поверочный угольник 2 одной из своих рабочих поверхностей. На шпинделе укрепляют индикатор 3 так, чтобы его измерительный наконечник касался другой рабочей поверхности поверочного угольника и был направлен перпендикулярно к ней.

Шпиндель перемещают на длину хода.

Измерения проводят в положениях и

угольника.

У станков с перемещаемым по высоте столом измерение проводят в среднем положении стола.

Стол должен быть закреплен.

Отклонение от перпендикулярности определяют как наибольшую алгебраическую разность показаний индикатора в каждой плоскости измерения.

2.2. Условия испытаний и допустимые отклонения, регламентированные в международных стандартах на деревообрабатывающее оборудование ИСО 7945-85 и ИСО 7946-85, приведены в приложениях 1 и 2.

3. ПРОВЕРКА ТОЧНОСТИ СТАНКА В РАБОТЕ

3.1. Для проверки точности станка в работе используют заготовки из древесины твердых пород абсолютной влажностью не выше 15% с размерами не менее 300х50х50 мм.

Отклонение от прямолинейности базовых поверхностей заготовки не должно превышать 0,2 мм на длине 1000 мм, отклонение от перпендикулярности - 0,1 мм на 100 мм.

На образце должен обрабатываться, на чистовом режиме (скорость подачи не более 0,5 м/мин), сквозной паз шириной от 12 до 14 мм и длиной 120 мм и сквозное отверстие диаметром от 12 до 15 мм, перпендикулярные базовой плоскости образцов.

3.2. Равномерность ширины обработанного паза или диаметра отверстия и ширины заплечика

Допуск равномерности ширины паза или отверстия и ширины заплечика 0,15 мм на длине 100 мм.

Проверка должна проводиться в соответствии со схемой, указанной на черт.9.

Черт.9

Измерения проводят в местах, указанных на черт.9, любым измерительным инструментом, погрешность измерения которого должна быть не менее 0,01 мм.

Отклонение от равномерности равно наибольшей разности результатов измерений.

3.3. Перпендикулярность оси отверстия к базовой поверхности

Допуск перпендикулярности 0,15 мм на длине 100 мм.

Проверка должна проводиться в соответствии со схемой, указанной на черт.10.

Черт.10

Цилиндрическую контрольную оправку 1 плотно вставляют в обработанное отверстие. Поверочный угольник 2 устанавливают на базовую поверхность и прикладывают к оправке.

Измерение зазора между рабочей поверхностью угольника и оправкой проводят щупом.

Отклонение от перпендикулярности равно наибольшему значению результатов измерений.

ПРИЛОЖЕНИЕ 1 (cправочное). УСЛОВИЯ ИСПЫТАНИЯ И ДОПУСТИМЫЕ ОТКЛОНЕНИЯ (ИСО 7945-85)

ПРИЛОЖЕНИЕ 1

Справочное

Номер про- | Схема | Проверки | Допускаемое отклонение, мм | Измери- | Примечание |

G1 |

| Плоскостность рабочей поверхности стола: | а) | Проверочная линейка, щупы | 5.322 |

G2 |

| Радиальное биение шпинделя | 0,35 при | Индикатор, контрольная оправка | 5.612.3 |

G3 |

| Перпендикулярность оси вращения шпинделя рабочей поверхности стола | 0,30/400* | Индикатор | 5.512.42 |

G4 |

| Перпендикулярность направления перемещения шпинделя рабочей поверхности стола | 0,30/150* | Индикатор, стальной угольник | 5.522.2 |

ПРИЛОЖЕНИЕ 2 (cправочное). УСЛОВИЯ ИСПЫТАНИЙ И ДОПУСКАЕМЫЕ ОТКЛОНЕНИЯ (ИСО 7946-85)

ПРИЛОЖЕНИЕ 2

Справочное

Но- | Схема | Проверки | Допускаемое отклонение, мм | Измери- | Примечание и ссылки на пункты ИСО 230/1 |

G1 |

| Плоскостность стола: | а) и с) | Поверочная линейка, щупы | 5.322 |

G2 |

| Параллельность оси вращения шпинделя рабочей поверхности стола | 0,20 при | Индикатор, оправка | 5.412.4 |

G3 |

| Радиальное биение шпинделя | 0,30 при | Индикатор, проверочная линейка | Пункт 5.611.3 |

G4 |

| Перпенди- | 0,30/400* | Индикатор, угольник, проверочная оправка, проверочная линейка | 5.522.3 |

G5 |

| Параллельность направления переднего шпинделя рабочей поверхности стола | 0,30 при | Индикатор, проверочная оправка | 5.422.3 |

G6 |

| Параллельность поперечного перемещения стола относительно оси шпинделя в вертикальной и горизонтальной плоскостях а) и b) | а) и b) | Индикатор, проверочная оправка | 5.422.3 |

ПРИЛОЖЕНИЕ 3 (обязательное). ИСО 7946-1985 ДЕРЕВООБРАБАТЫВАЮЩИЕ СТАНКИ. СВЕРЛИЛЬНО-ПАЗОВАЛЬНЫЕ СТАНКИ. НОМЕНКЛАТУРА И УСЛОВИЯ ПРИЕМКИ

ПРИЛОЖЕНИЕ 3

Обязательное

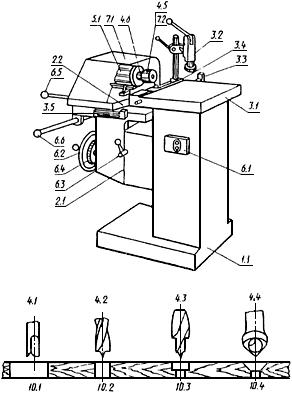

1. Основные узлы и детали сверлильно-пазовальных станков указаны на черт.11 под соответствующими номерами.

Черт.11

Примечание. Чертеж не определяет конструкцию станков.

2. Терминология

1. Корпус

1.1. Станина

2. Подача заготовки и (или) инструмента

2.1. Вертикальная направляющая режущей головки

2.2. Горизонтальная направляющая режущей головки

3. Установка, крепление и перемещение заготовки

3.1. Стол

3.2. Зажим заготовки

3.3. Ограничитель

3.4. Продольная направляющая

3.5. Регулировка глубины обработки

4. Держатели инструмента и инструмент

4.1. Пазовальная фреза

4.2. Сверло

4.3. Ступенчатое сверло

4.4. Зенкер

4.5. Зажимной патрон

4.6. Шпиндель

5. Рабочий орган и привод инструмента

5.1. Электромотор

6. Управление

6.1. Выключатель

6.2. Маховик настройки режущей головки по вертикали

6.3. Фиксатор настройки

6.4. Шкала настройки

6.5. Рукоятка поперечного перемещения режущей головки

6.6. Рычаг ручной подачи инструмента

7. Предохранительные устройства

7.1. Ограждение режущей головки

7.2. Ограждение зажимного патрона

8. Разное

9. (свободно)

10. Примеры работ

10.1. Пазование

10.2. Сверление

10.3. Ступенчатое сверление

10.4. Зенкование

Эквивалентные термины на английском языке

1. Framework

1.1. Main frame

2. Feed of workpiece and/or tools

2.1. Vertical adjustment slide

2.2. Infeed slide

3. Workpiece support clamp and guide

3.1. Table

3.2. Workpiece clamp

3.3. End stop

3.4. Front fence

3.5. Depth stop

4. Toolholders and tools

4.1. Mortise bit

4.2. Boring bit

4.3. Counterbore

4.4. Countersink

4.5. Chuck

4.6. Spindle

5. Workheads and tool drives

5.1. Cutterhead motor

6. Controls

6.1. Stop/start switch

6.2. Handwheel for vertical adjustment

6.3. Vertical adjustment lock

6.4. Vertical adjustment scale

6.5. Cross traverse lever

6.6. Infeed lever

7. Safety devices (examples)

7.1. Cutterhead guard

7.2. Chuck guard

8. Miscellaneous

9. Free

10. Examples of work

10.1. Slot mortising

10.2. Boring

10.3. Counter boring

10.4. Counter sinking

ПРИЛОЖЕНИЕ 4 (обязательное). ИСО 7945-85 "ДЕРЕВООБРАБАТЫВАЮЩИЕ СТАНКИ. ОДНОШПИНДЕЛЬНЫЕ СВЕРЛИЛЬНЫЕ СТАНКИ. НОМЕНКЛАТУРА И УСЛОВИЯ ПРИЕМКИ"

ПРИЛОЖЕНИЕ 4

Обязательное

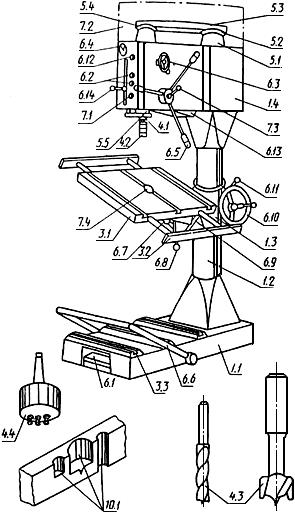

1. Основные узлы и детали одношпиндельных сверлильных станков указаны на черт.12 под соответствующими номерами.

Черт.12

Примечание. Чертеж не определяет конструкцию станков.

2. Терминология

1. Корпус

1.1. Станина

1.2. Колонна

1.3. Суппорт

1.4. Суппорт шпинделя

2. Подача заготовки и (или) инструмента

3. Установка, крепление и перемещение заготовки

3.1. Стол

3.2. Удлинитель стола

3.3. Кронштейн

4. Держатели инструмента и инструмент

4.1. Шпиндель

4.2. Патрон

4.3. Сверло

4.4. Многошпиндельная головка

5. Рабочий орган и привод инструмента

5.1. Привод

5.2. Шкив привода

5.3. Ременная передача

5.4. Шкив шпинделя

5.5. Муфта шпинделя

6. Управление

6.1. Педаль

6.2. Выключатель ручного управления

6.3. Маховик переключения скорости шпинделя

6.4. Индикатор скорости

6.5. Рычаги подачи

6.6. Ножная траверса

6.7. Упор стола в горизонтальном направлении

6.8. Фиксатор поворота стола

6.9. Шкала поворота стола

6.10. Маховик перемещения стола

6.11. Фиксатор

6.12. Выключатель освещения

6.13. Узел освещения

6.14. Установка глубины сверления

7. Предохранительные устройства

7.1. Аварийный выключатель

7.2. Кожух

7.3. Упор установки шпинделя при педальном управлении

7.4. Гайка для крепления стола

8. Разное

9. (свободно)

10. Виды работ

10.1. Отверстия проходные и непроходные

Эквивалентные термины на английском языке

1. Framework

1.1. Base

1.2. Column

1.3. Support

1.4. Head

2. Feed of workpiece and/or tools

3. Workpiece support clamp and guide

3.1 Table

3.2. Table extension

3.3. Supports on column base

4. Toolholders and tools

4.1. Drilling spindle

4.2. Drilling chuck

4.3. Drill

4.4. Multispindle end

5. Workheads and tool drives

5.1. Motor

5.2. Motor pulley

5.3. Drive belt

5.4. Spindle pulley

5.5. Spindle sleeve

6. Controls

6.1. Foot operated switch

6.2. Hand operated switch

6.3. Speed adjustment control

6.4. Speed indicator

6.5. Hand adjusted spindle travel operation

6.6. Foot adjusted spindle travel operation

6.7. Positioning pin for table-horizontal

6.8. Table clamping lever

6.9. Graduated scale

6.10. HandwheeI for adjusting table height

6.11. Clamping lever to table height

6.12. Light switch

6.13. Light

6.14. Drill depth adjuster

7. Safety devices (examples)

7.1. Emergency stop

7.2. Hood

7.3. Cut-out lever (for use when drilling with foot pedal)

7.4. Table insert (replaceable)

8. Miscellaneous

9. Free

10. Examples of work

10.1. Blind hole and through hole

Приложения 3, 4 (Введены дополнительно, Изм. N 1).