ГОСТ 5984-99

Группа Л79

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ВЕЩЕСТВА ВЗРЫВЧАТЫЕ

Методы определения бризантности

Explosives. Methods for determination of brisance

МКС 71.100.30

ОКСТУ 7209

Дата введения 2001-01-01

Предисловие

1 РАЗРАБОТАН Научно-исследовательским институтом "Кристалл"

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 16-99 от 8 октября 1999 г.)

За принятие проголосовали:

| Наименование государства | Наименование национального органа по стандартизации |

| Азербайджанская Республика | Азгосстандарт |

| Республика Армения | Армгосстандарт |

| Республика Беларусь | Госстандарт Беларуси |

| Грузия | Грузстандарт |

| Киргизская Республика | Киргизстандарт |

| Республика Молдова | Молдовастандарт |

| Российская Федерация | Госстандарт России |

| Республика Таджикистан | Таджикгосстандарт |

| Республика Узбекистан | Узгосстандарт |

| Украина | Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 21 марта 2000 г. N 59-ст межгосударственный стандарт ГОСТ 5984-99 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2001 г.

4 ВЗАМЕН ГОСТ 5984-80

5 ПЕРЕИЗДАНИЕ. Сентябрь 2002.

1 Область применения

1 Область применения

Настоящий стандарт распространяется на взрывчатые вещества (далее - ВВ) и устанавливает следующие методы определения бризантности:

- по обжатию свинцовых цилиндров;

- по импульсу взрыва на баллистическом маятнике;

- по обжатию медных крешерных цилиндрических столбиков.

Методы определения бризантности по обжатию свинцовых цилиндров и по обжатию медных крешерных цилиндрических столбиков заключаются в определении обжатия свинцовых цилиндров и медных крешерных цилиндрических столбиков при воздействии на них продуктов взрыва заряда ВВ, имеющего заданные параметры (массу, плотность и геометрические размеры). Метод определения бризантности по обжатию свинцовых цилиндров применяют при испытании ВВ, критический диаметр детонации открытого заряда которых составляет до 60 мм, метод по обжатию медных крешерных цилиндрических столбиков - при испытании ВВ, предельный диаметр детонации которых - не более 20 мм.

Метод определения бризантности по импульсу взрыва на баллистическом маятнике, заключающийся в определении линейного отклонения маятника заданной массы при воздействии на него потока продуктов взрыва заряда ВВ, имеющего заданные параметры (массу, плотность и геометрические размеры), применяют при испытании порошкообразных промышленных ВВ.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 493-79 Бронзы безоловянные литейные. Марки

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1435-99 Прутки, полосы и мотки из инструментальной нелегированной стали. Общие технические условия

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2228-81 Бумага мешочная. Технические условия

ГОСТ 2488-79 Церезин. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2824-86 Картон электроизоляционный. Технические условия

ГОСТ 3640-94 Цинк. Технические условия

ГОСТ 3778-98 Свинец. Технические условия

ГОСТ 3779-55 Столбики крешерные медные

ГОСТ 3826-82 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 4117-78 Тротил для промышленных взрывчатых веществ. Технические условия

ГОСТ 4403-91 Ткани для сит из шелковых и синтетических нитей. Общие технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6254-85 Капсюли-детонаторы для взрывных работ. Технические условия

ГОСТ 6662-73 Бумага для патронирования. Технические условия

ГОСТ 8273-75 Бумага оберточная. Технические условия

ГОСТ 9089-75 Электродетонаторы мгновенного действия. Технические условия

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 12172-74 Клеи фенолополивинилацетальные. Технические условия

ГОСТ 16214-86 Лента поливинилхлоридная электроизоляционная с липким слоем. Технические условия

ГОСТ 17299-78 Спирт этиловый технический. Технические условия

ГОСТ 18300-87 Спирт этиловый ректификованный технический. Технические условия

ГОСТ 18992-80 Дисперсия поливинилацетатная гомополимерная грубодисперсная. Технические условия

ГОСТ 19113-84 Канифоль сосновая. Технические условия

ГОСТ 21806-76 Электродетонаторы предохранительные коротко-замедленного действия. Технические условия

ГОСТ 23683-89 Парафины нефтяные твердые. Технические условия

ГОСТ 24104-88* Весы лабораторные общего назначения и образцовые. Общие технические условия

________________

* С 1 июля 2002 г. введен в действие ГОСТ 24104-2001 г.

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

критический диаметр детонации: Диаметр заряда, меньше которого распространение детонации по заряду становится невозможным.

предельный диаметр детонации: Диаметр заряда, больше которого детонация остается постоянной.

4 Метод определения бризантности по обжатию свинцовых цилиндров

4.1 Отбор проб

4.1.1 Отбор проб проводят по нормативным документам (НД) на конкретное ВВ. Масса пробы должна быть достаточной для проведения двух испытаний.

4.1.2 Пробы гранулированных ВВ, в том числе с разрушенной структурой, измельчают в шаровой мельнице лабораторного типа или агатовой, яшмовой, халцедоновой или деревянной ступке пестиком из такого же материала до полного прохождения через сетку N 09 по ГОСТ 3826.

4.1.3 Прессованные ВВ направляют на испытание в виде цилиндрического заряда массой (50,00±0,01) г, диаметром (40,0±0,2) мм и плотностью, указанной в НД на конкретное ВВ. Заряд должен иметь углубление для электродетонатора или капсюля-детонатора диаметром (7,5±0,1) мм и глубиной (15±1) мм.

4.1.4 На пакет или сосуд с пробой ВВ наносят надпись или прикрепляют ярлык с указанием:

- условного наименования (шифра) ВВ;

- номера партии;

- массы пробы;

- химической стойкости по газовыделению (для вновь разрабатываемых ВВ);

- плотности (кроме порошкообразных ВВ);

- даты изготовления ВВ;

- даты отбора пробы;

- фамилии лица, отобравшего пробу.

4.2 Аппаратура, приспособления и материалы

Весы лабораторные по ГОСТ 24104 третьего класса точности, имеющие наибольший предел взвешивания 1000 г.

Штангенциркуль по ГОСТ 166, имеющий цену деления по нониусу 0,1 мм.

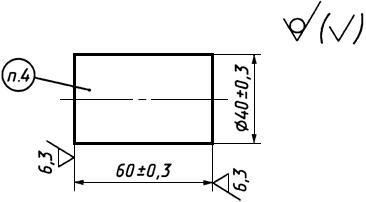

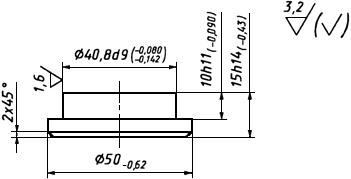

Цилиндры свинцовые, диски из инструментальной или конструкционной стали, имеющей твердость 150-200 НВ, кольца из стали 20 по ГОСТ 1050 (рисунки А.1-А.3).

Шаблон из стали 12Х18Н10Т ГОСТ 5632 для изготовления бумажных гильз и пресс-инструмент для ручной подпрессовки порошкообразных ВВ (рисунки Б.1-Б.6). Допускается использовать пресс-инструмент другой конструкции, обеспечивающий соблюдение требований настоящего стандарта по размерам и плотностям.

Плита стальная квадратная размерами не менее 200200

20 мм или круглая диаметром не менее 200 мм и высотой не менее 20 мм, имеющая шероховатость 6,3 мкм по ГОСТ 2789.

Ступка с пестиком агатовые, яшмовые, халцедоновые или деревянные.

Кружки из картона по ГОСТ 2824 наружным диаметром (39,80±0,25) мм, толщиной 1,3-2,0 мм с отверстием диаметром (7,5±0,1) мм.

Бумага по ГОСТ 6662, ГОСТ 2228 или ГОСТ 8273.

Электродетонаторы по ГОСТ 9089, ГОСТ 21806 или [1]* или капсюли-детонаторы по ГОСТ 6254.

________________

* См. раздел Библиография. - Примечание изготовителя базы данных.

Цилиндры деревянные диаметром (7,5±0,1) мм и длиной 50-60 мм.

Шнур огнепроводный длиной не менее 1 м.

Образцовый тротил, представляющий собой кристаллы тротила размером 310-930 мкм светло-желтого цвета без посторонних включений и имеющий температуру затвердевания не менее 80,2 °С, определяемую по ГОСТ 4117. Способ получения образцового тротила приведен в приложении В.

Промежуточный детонатор из тротила, имеющего температуру затвердевания не менее 80,2 °С, измельченного и просеянного через сито с тканью арт. 15 по ГОСТ 4403, диаметром (20,0±0,1) мм, высотой (20,0±0,5) мм, плотностью (1,59±0,01) г/см, массой не более 10 г, имеющий углубление под электродетонатор или капсюль-детонатор диаметром (7,5±0,1) мм и глубиной (10,0±0,5) мм.

Подрывная машинка ПИВ-100 или подрывное устройство другого типа.

Клей из поливинилацетатной дисперсии по ГОСТ 18992.

Парафин по ГОСТ 23683.

Ацетон или бензин технические.

Примечание - Допускается применять другие аппаратуру, приспособления и материалы, технические, метрологические характеристики и качество которых не ниже указанных в 4.2.

4.3 Подготовка к испытанию

4.3.1 Изготовление зарядов ВВ

4.3.1.1 Из листов бумаги размерами 65150 мм с помощью шаблона склеивают гильзы со стенками толщиной 0,15-0,20 мм. К каждой гильзе приклеивают дно из той же бумаги, для чего вырезают круг диаметром 60 мм, надрезают его до диаметра 40 мм, загибают надрезанные края на наружную часть гильзы и приклеивают их. При испытании водосодержащих промышленных ВВ гильзы влагоизолируют парафином.

4.3.1.2 Навеску порошкообразных и гранулированных ВВ массой (50,00±0,01) г помещают в бумажную гильзу. Порошкообразные ВВ подпрессовывают вручную или на ручном прессе до плотности (1,00±0,03) г/см. Гранулированные ВВ испытывают без подпрессовки при насыпной плотности. Допускается испытывать порошкообразные ВВ при эксплуатационных плотностях, указанных в НД на конкретное ВВ, при сохранении массы и диаметра заряда, установленных настоящим стандартом. Плотность заряда обеспечивается геометрическими размерами пресс-инструмента и массой навески.

4.3.1.3 Жидкими, вязкотекучими и пластичными ВВ заполняют бумажную гильзу на высоту (40,0±0,5) мм. При испытании водосодержащих промышленных ВВ гильза должна быть влагоизолирована, при испытании жидких ВВ гильза может быть как влагоизолированной, так и без влагоизоляции.

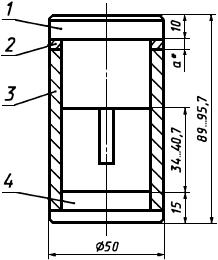

4.3.1.4 Устанавливают в углубление под электродетонатор или капсюль-детонатор изготовленного заряда деревянный цилиндр и помещают картонные кружки поверх испытуемого заряда ВВ и поверх бумажной гильзы в соответствии с рисунком 1.

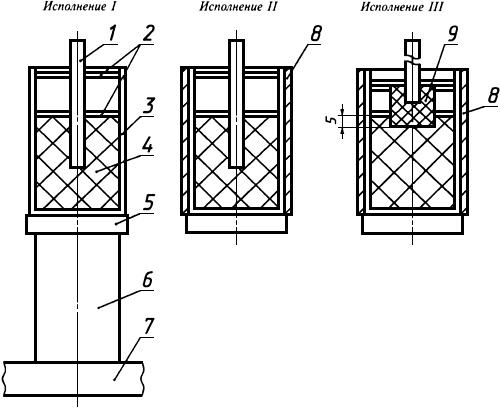

Рисунок 1 - Схема сборки заряда при определении бризантности по обжатию свинцовых цилиндров

1 - электродетонатор или капсюль-детонатор; 2 - картонный кружок; 3 - бумажная гильза; 4 - испытуемый заряд; 5 - стальной диск; 6 - свинцовый цилиндр; 7 - стальная плита; 8 - стальное кольцо; 9 - промежуточный детонатор

Рисунок 1 - Схема сборки заряда при определении бризантности по обжатию свинцовых цилиндров

Примечание - При испытании порошкообразных и гранулированных ВВ верхний картонный кружок допускается не использовать.

4.3.2 Проверка свинцовых цилиндров

4.3.2.1 Для проверки свинцовых цилиндров отбирают 2% таких цилиндров, но не менее четырех цилиндров от партии. Проверку проводят испытанием по 4.4 зарядов образцового тротила, изготовленных по 4.3.1, массой (50,00±0,01) г, плотностью (1,00±0,03) г/см в соответствии со схемой, приведенной на рисунке 1 (исполнение I).

Партию свинцовых цилиндров считают пригодной к испытаниям, если значение обжатия свинцовых цилиндров зарядом образцового тротила составляет (16,5±1,0) мм - среднее арифметическое значение результатов параллельных определений.

4.3.2.2 Измеряют высоту каждого цилиндра в партии штангенциркулем в четырех диаметрально противоположных точках с погрешностью до 0,1 мм и вычисляют среднее арифметическое значение.

4.3.2.3 На каждую партию свинцовых цилиндров составляют паспорт по форме, указанной в приложении Г.

4.4 Проведение испытаний

4.4.1 В углубление заряда ВВ, изготовленного по 4.3.1, вставляют электродетонатор или капсюль-детонатор (предварительно вынув деревянный цилиндр) и проводят монтаж испытательной сборки в соответствии с рисунком 1 (исполнение I). Испытательную сборку центрируют (центрирование проверяют визуально) и проводят подрыв заряда ВВ.

Допускается испытательную сборку закреплять на плите с помощью шпагата. В этом случае плита должна иметь крючки для крепления заряда.

4.4.2 После проведения испытаний свинцовые цилиндры тщательно очищают от загрязнений марлевым тампоном, смоченным в ацетоне или бензине, и измеряют их высоту штангенциркулем в соответствии с 4.3.2.2.

4.4.3 В случае отсутствия детонации в условиях 4.4.1 заряд ВВ помещают дополнительно в стальное кольцо в соответствии с рисунком 1 (исполнение II).

4.4.4 В случае отсутствия детонации в условиях 4.4.3 допускается испытывать ВВ при инициировании ВВ от промежуточного детонатора из тротила по 4.2 в соответствии с рисунком 1 (исполнение III).

4.4.5 При получении обжатия свинцовых цилиндров, значение которого составляет 25 мм и более, проводят повторные испытания с уменьшенными вдвое навесками ВВ [для порошкообразных и гранулированных - массой (25,00±0,01) г, а для остальных - с навесками, обеспечивающими получение заряда высотой (20,0±0,5) мм].

4.5 Обработка результатов

4.5.1 Бризантность , мм, вычисляют по формуле

![]() ,

,

где - высота свинцового цилиндра до проведения испытания, мм;

- высота свинцового цилиндра после проведения испытания, измеренная в соответствии с 4.3.2.2, мм.

Проводят не менее двух параллельных определений, по результатам которых вычисляют среднее арифметическое значение, округляемое до целого числа. Расхождение между результатами параллельных определений не должно превышать 1,0 мм при доверительной вероятности 0,95.

4.5.2 Результаты испытаний записывают в протокол испытаний, рекомендуемая форма которого приведена в приложении Д.

5 Метод определения бризантности по импульсу взрыва на баллистическом маятнике

5.1 Отбор проб

Отбор проб - по 4.1.

5.2 Аппаратура, приспособления и материалы

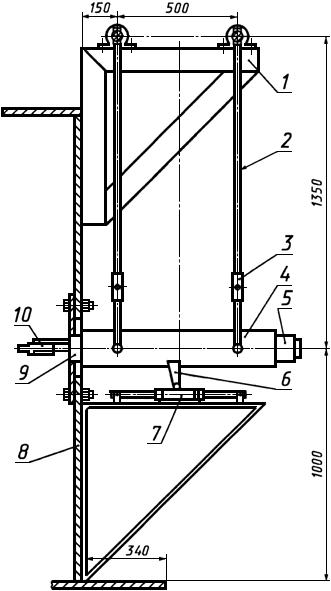

Маятник баллистический в соответствии с рисунком 2. Материал "носков" маятника - сталь нержавеющая или углеродистая конструкционная, стойкая к ударным нагрузкам. Общая масса подвижной части маятника (корпуса, основного "носка", четырех тяг и четырех винтовых стяжек) должна быть (110±2) кг.

Рисунок 2 - Схема баллистического маятника

1 - кронштейн (2 шт.); 2 - винтовые стяжки (4 шт.); 3 - тяги маятника (4 шт.); 4 - корпус маятника диаметром (145±2) мм и длиной (800±5) мм; 5 - запасной "носок" маятника; 6 - самописец; 7 - барабан с бумажной лентой; 8 - броневой щит; 9 - основной "носок" маятника; 10 - заряд испытуемого ВВ

Рисунок 2 - Схема баллистического маятника

Весы лабораторные по ГОСТ 24104 третьего класса точности, имеющие наибольший предел взвешивания 1000 г.

Шаблон из стали 12Х18Н10Т ГОСТ 5632 для изготовления бумажных гильз и пресс-инструмент для ручной подпрессовки порошкообразных ВВ (рисунки Б.1-Б.6). Допускается применять пресс-инструмент другой конструкции, обеспечивающий соблюдение требований настоящего стандарта по размерам и плотностям.

Шаблон для контроля расстояния между торцами "носка" маятника и заряда ВВ, изготовленный из текстолита или стали, длиной (30,0±0,5) мм.

Линейка измерительная, имеющая цену деления 1 мм.

Бумага по ГОСТ 6662, ГОСТ 2228 или ГОСТ 8273.

Кружки из картона по ГОСТ 2824 наружным диаметром (39,80±0,25) мм, толщиной 1,3-2,0 мм, с отверстием диаметром (7,5±0,1) мм.

Электродетонаторы по ГОСТ 9089, ГОСТ 21806 или [1]*.

________________

* См. раздел Библиография. - Примечание изготовителя базы данных.

Подрывная машинка ПИВ-100 или подрывное устройство другого типа.

Цилиндры деревянные диаметром (7,5±0,1) мм и длиной 50-60 мм.

Стержни деревянные размерами (77)

мм и длиной (100±5) мм.

Образцовый тротил по 4.2.

Клей из поливинилацетатной дисперсии по ГОСТ 18992.

Бензин технический или керосин.

Масло индустриальное.

Примечание - Допускается применять другие аппаратуру, приспособления и материалы, технические, метрологические характеристики и качество которых не ниже указанных в 5.2.

5.3 Подготовка к испытанию

5.3.1 Изготовление зарядов порошкообразных промышленных ВВ - по 4.3.1.

5.3.2 Подготовка баллистического маятника

5.3.2.1 Перед испытанием элементы измерительного узла (самописца) и "носок" маятника промывают для обезжиривания бензином или керосином (или протирают тампоном, смоченным в бензине или керосине) и протирают марлевым тампоном. Трущиеся поверхности баллистического маятника смазывают индустриальным маслом.

5.3.2.2 Проверка баллистического маятника

Проверку баллистического маятника проводят испытанием по 5.4 зарядов образцового тротила, изготовленных по 4.3.1, массой (50,00±0,01) г, плотностью (1,00±0,03) г/см. Баллистический маятник считают пригодным к испытаниям, если значение линейного отклонения маятника при трех испытаниях зарядов образцового тротила составляет (59,5±2,0) мм - среднее арифметическое значение трех испытаний.

При получении неудовлетворительных результатов проводят регулировку баллистического маятника путем изменения высоты подвеса (размер 1350 мм) с помощью винтовых стяжек с последующим испытанием зарядов образцового тротила.

Баллистический маятник проверяют не реже одного раза в месяц, при замене "носка" или перед серией испытаний, если испытания проводят периодически. Допускается в научно-исследовательских институтах проверять баллистический маятник один раз в квартал.

5.4 Проведение испытаний

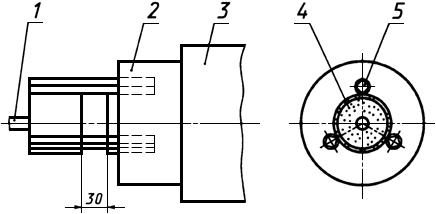

5.4.1 В гнездо заряда ВВ, изготовленного по 5.3.1, вставляют электродетонатор (предварительно вынув из гнезда деревянный цилиндр), и устанавливают заряд ВВ с помощью трех деревянных стержней на торце "носка" маятника в соответствии с рисунком 3. При этом расстояние между торцами "носка" маятника и заряда ВВ должно быть 30 мм.

Рисунок 3 - Схема установки заряда ВВ

1 - электродетонатор; 2 - "носок" маятника; 3 - корпус маятника; 4 - заряд ВВ; 5 - деревянный стержень

Рисунок 3 - Схема установки заряда ВВ

Устанавливают "нулевое" положение маятника в состоянии равновесия и производят подрыв заряда ВВ.

После взрывания заряда снимают с барабана наружный слой бумажной ленты, на которой с помощью самописца фиксируется линейное отклонение маятника, и измеряют с погрешностью не более 0,5 мм длину линии, отмеченной самописцем (линейное отклонение маятника). Допускаются другие способы регистрации линейного отклонения маятника.

5.5 Обработка результатов

5.5.1 Бризантность , кгс·с, находят по таблице Е.1 или вычисляют по формуле

![]() ,

,

где ![]() - коэффициент, учитывающий параметры баллистического маятника (массу и высоту подвеса маятника, расстояние от оси подвеса маятника до записывающего механизма), кгс·с/мм;

- коэффициент, учитывающий параметры баллистического маятника (массу и высоту подвеса маятника, расстояние от оси подвеса маятника до записывающего механизма), кгс·с/мм;

- линейное отклонение маятника, мм.

Проводят два параллельных определения, по результатам которых вычисляют среднее арифметическое значение, округляемое до сотой доли килограмм-силы на секунду.

Расхождение между результатами параллельных определений не должно превышать 3% среднего арифметического значения при доверительной вероятности 0,95.

5.5.2 Если в НД на конкретное ВВ норма бризантности установлена только в миллиметрах (по обжатию свинцовых цилиндров), то переводят результат в килограмм-силу на секунду в соответствии с приложением Е.

5.5.3 Результаты испытаний записывают в протокол испытаний, рекомендуемая форма которого приведена в приложении Д.

6 Метод определения бризантности по обжатию медных крешерных цилиндрических столбиков (крешеров)

6.1 Отбор проб

6.1.1 Отбор проб проводят по НД на конкретное ВВ. Масса пробы должна быть достаточной для проведения трех испытаний.

6.1.2 Прессованные и литьевые ВВ направляют на испытание в виде цилиндрического заряда диаметром (20,0±0,1) мм и высотой (100±1) мм, состоящего из нескольких прессованных или литых шашек.

6.1.3 На пакет или сосуд с пробой ВВ наносят надпись или прикрепляют ярлык с указанием:

- условного наименования (шифра) ВВ;

- номера партии;

- массы пробы;

- химической стойкости по газовыделению (для вновь разрабатываемых ВВ);

- плотности;

- даты изготовления ВВ;

- даты отбора пробы;

- фамилии лица, отобравшего пробу.

6.2 Аппаратура и материалы

Бризантометр (рисунки Ж.1-Ж.7).

Столбики медные крешерные цилиндрические диаметром 8 мм и высотой 13 мм по ГОСТ 3779.

Микрометр, обеспечивающий измерение от 0 до 25 мм с погрешностью до 0,01 мм.

Плита стальная размерами не менее 200200

20 мм, имеющая шероховатость поверхности, на которую устанавливают основание бризантометра, 6,3 мкм по ГОСТ 2789.

Клей БФ-2 по ГОСТ 12172.

Бумага по ГОСТ 6662, ГОСТ 2228 или ГОСТ 8273.

Лента электроизоляционная поливинилхлоридная по ГОСТ 16214.

Электродетонаторы по ГОСТ 9089, ГОСТ 21806 или [1]*.

________________

* См. раздел Библиография. - Примечание изготовителя базы данных.

Образцовый заряд - заряд, собранный в соответствии с 6.3.1.1 из пяти прессованных шашек диаметром (20,0±0,1) мм, высотой (20,0±0,2) мм и плотностью (1,65±0,01) г/см, изготовленных из флегматизированного гексогена, содержащего 5-6% флегматизатора.

Шашка прессованная цилиндрическая из флегматизированного гексогена размерами 2020 мм, плотностью не менее 1,65 г/см

и с углублением под электродетонатор диаметром (7,5±0,1) мм и глубиной (10,0±0,5) мм.

Клей из поливинилацетатной дисперсии по ГОСТ 18992.

Мастика канифольно-церезиновая: смесь церезина по ГОСТ 2488 и канифоли по ГОСТ 19113 (в соотношении 1:1).

Парафин по ГОСТ 23683.

Ацетон и бензин технические.

Примечание - Допускается применять другие аппаратуру и материалы, технические, метрологические характеристики и качество которых не ниже указанных в 6.2.

6.3 Подготовка к испытанию

6.3.1 Подготовка заряда ВВ

6.3.1.1 Прессованные и литые шашки соединяют встык для получения заряда высотой (100±1) мм. При этом шашки скрепляют между собой электроизоляционной лентой, навиваемой в местах соединения шашек по окружности, или склеивают торцы шашек расплавом канифольно-церезиновой мастики.

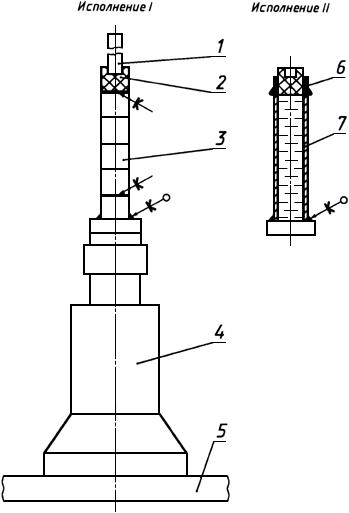

Сверху на заряд устанавливают и прикрепляют аналогично указанному в 6.3.1.1 прессованную шашку из флегматизированного гексогена. Схема сборки заряда показана на рисунке 4 (исполнение I).

Рисунок 4 - Схема сборки заряда при определении бризантности по обжатию медных крешеров

1 - электродетонатор; 2 - промежуточный детонатор; 3 - испытуемый заряд; 4 - бризантометр; 5 - стальная плита; 6 - изоляционная лента; 7 - бумажная гильза

Рисунок 4 - Схема сборки заряда при определении бризантности по обжатию медных крешеров

6.3.1.2 Для испытания жидких и вязкотекучих ВВ готовят бумажные гильзы внутренним диаметром (20,0±0,1) мм, высотой (100±1) мм и со стенками толщиной 0,4-0,6 мм, склеенные из нескольких слоев бумаги. Один из торцов гильзы заклеивают бумажным дном. Гильза может быть как влагоизолированной, так и без влагоизоляции. Гильзу заполняют до краев жидким и вязкотекучим ВВ, равномерно распределяя его, сверху устанавливают прессованную шашку из флегматизированного гексогена и прикрепляют ее электроизоляционной лентой к бумажной гильзе. Схема сборки заряда показана на рисунке 4 (исполнение II).

6.3.2 Подготовка бризантометра

6.3.2.1 Перед испытанием все детали бризантометра промывают для обезжиривания ацетоном или бензином и протирают марлевым тампоном.

6.3.2.2 Перед каждой серией испытаний, но не реже одного раза в день, проводят проверку бризантометра испытанием по 6.4 образцового заряда.

Бризантометр считают пригодным к испытаниям, если при испытании образцового заряда значение обжатия медного крешера размерами 813 мм будет составлять (3,80±0,08) мм - среднее арифметическое значение результатов трех испытаний.

6.4 Проведение испытаний

6.4.1 Проводят сборку бризантометра в соответствии с рисунком Ж.1 в последовательности: в основание ввертывают наковальню, на наковальню устанавливают крешер, затем цилиндр, в цилиндр помещают поршень, наклеивают накладку и пластины, смазывают поверхности тонким слоем клея БФ-2.

Собранный бризантометр в соответствии с рисунком 4 устанавливают на стальной плите, которая расположена на ровной поверхности грунта или на бетонированном основании. Заряд, изготовленный по 6.3.1, приклеивают к верхней пластине бризантометра клеем БФ-2 или расплавом канифольно-церезиновой мастики. Испытания проводят при соосном расположении всех деталей бризантометра и заряда ВВ. Соосность определяют визуально. В углубление прессованной шашки устанавливают электродетонатор и производят подрыв заряда. После проведения испытания крешер тщательно очищают от загрязнений и измеряют его высоту микрометром, записывая результат измерения до второго десятичного знака.

6.4.2 После каждого испытания заменяют медный крешер, а при необходимости и накладки.

6.5 Обработка результатов

6.5.1 Бризантность , %, вычисляют по формуле

![]() ,

,

где - среднее арифметическое значение обжатия медного крешера зарядом испытуемого ВВ, мм;

![]() - среднее арифметическое значение обжатия медного крешера образцовым зарядом, мм.

- среднее арифметическое значение обжатия медного крешера образцовым зарядом, мм.

Проводят три параллельных определения, по результатам которых вычисляют среднее арифметическое значение, округляемое до сотой доли процента.

6.5.2 Относительную погрешность определения обжатия ![]() , %, вычисляют по формуле

, %, вычисляют по формуле

![]() ,

,

где - значение обжатия медного крешера зарядом испытуемого ВВ в

-м определении.

Относительная погрешность определения обжатия должна быть не более ±2%.

6.5.3 Результаты испытаний записывают в протокол испытаний, рекомендуемая форма которого приведена в приложении Д.

7 Требования безопасности

Все работы, связанные с подготовкой и испытанием ВВ, на предприятиях-изготовителях проводят в соответствии с требованиями правил эксплуатации предприятий, утвержденных в установленном порядке, а на предприятиях-потребителях и в институтах по безопасности работ - в соответствии с [2], [3]*.

________________

* См. раздел Библиография. - Примечание изготовителя базы данных.

ПРИЛОЖЕНИЕ А (обязательное). Приспособления для определения бризантности по обжатию свинцовых цилиндров

ПРИЛОЖЕНИЕ А

(обязательное)

Рисунок А.1 - Свинцовый цилиндр

Рисунок А.1 - Свинцовый цилиндр

Примечания

1 Цилиндры отливают из свинца по ГОСТ 3778 в металлических формах со шлифованной внутренней поверхностью. Допускается отливать цилиндры из 50% свинца по ГОСТ 3778 и 50% свинцовых цилиндров, бывших в употреблении, или только из свинца, полученного переплавкой цилиндров, бывших в употреблении. Каждый цилиндр отливают в один прием при температуре (400±10) °С. Если значение обжатия свинцовых цилиндров при испытании партии более 16 мм, то допускается добавлять к свинцу до 0,1% цинка по ГОСТ 3640.

2 Механическую обработку торцовых поверхностей проводят не ранее чем через 24 ч после отливки.

3 В партию комплектуют цилиндры, отлитые из одной плавки свинца.

4 Каждую партию маркируют - указывают номер партии.

5 Каждую партию цилиндров подвергают испытанию на жесткость обжатием цилиндров при подрыве образцового тротила по 4.3.2.

Рисунок А.2 - Диск

Рисунок А.2 - Диск

Рисунок А.3 - Кольцо

________________

* Размеры для справок.

Рисунок А.3 - Кольцо

ПРИЛОЖЕНИЕ Б (рекомендуемое). Вспомогательные приспособления для определения бризантности

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

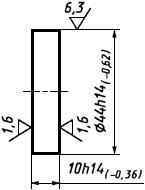

Рисунок Б.1 - Шаблон

Рисунок Б.1 - Шаблон

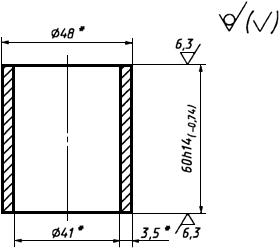

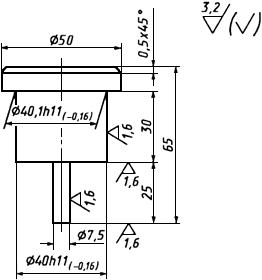

Рисунок Б.2 - Пресс-инструмент для навески массой (50,00+0,01) г

________________

* Числовые значения размера - см. рисунок Б.5.

1 - пуансон из бронзы Бр.АЖ9-4 ГОСТ 493; 2 - кольцо из стали 12Х18Н10Т ГОСТ 5632; 3 - матрица из стали 12Х18Н10Т ГОСТ 5632; 4 - поддон из стали 12Х18Н10Т ГОСТ 5632

Рисунок Б.2 - Пресс-инструмент для навески массой (50,00+0,01) г

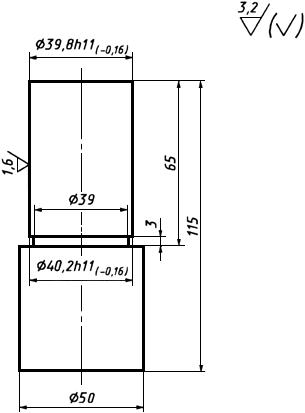

Рисунок Б.3 - Пуансон

Рисунок Б.3 - Пуансон

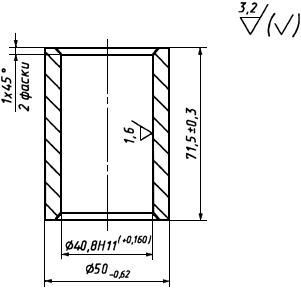

Рисунок Б.4 - Матрица

Рисунок Б.4 - Матрица

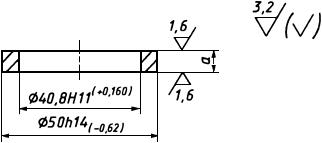

Рисунок Б.5 - Кольцо

| Плотность заряда ВВ, г/см | Толщина |

| 1,0 | 9,2 |

| 1,1 | 5,5 |

| 1,2 | 2,5 |

Рисунок Б.5 - Кольцо

Рисунок Б.6 - Поддон

Рисунок Б.6 - Поддон

ПРИЛОЖЕНИЕ В (рекомендуемое). Получение образцового тротила методом перекристаллизации из этилового спирта

ПРИЛОЖЕНИЕ В

(рекомендуемое)

В.1 Приборы, посуда, материалы и реактивы

Весы лабораторные по ГОСТ 24104.

Шкаф сушильный лабораторный.

Колба стеклянная с двумя или тремя горловинами, расположенными под углом, с взаимозаменяемыми конусами, вместимостью от 2 до 10 дм.

Холодильник шариковый (исполнение 1 или 2) по ГОСТ 25336.

Воронка Бюхнера по ГОСТ 9147.

Колба с тубусом для фильтрования в вакууме по ГОСТ 25336.

Насос водоструйный лабораторный стеклянный по ГОСТ 25336.

Термометр ртутный стеклянный, имеющий цену деления не более 2 °С.

Цилиндр по ГОСТ 1770.

Сита с тканью арт.9 и 19 по ГОСТ 4403.

Шпатель из фторопласта или цветного металла или стеклянная палочка.

Баня водяная.

Мешалка стеклянная лабораторная.

Фильтры бумажные или бумага фильтровальная.

Тротил, имеющий температуру затвердевания не менее 80,2 °С.

Спирт этиловый по ГОСТ 17299 или ГОСТ 18300.

Примечание - Допускается применять другие приборы, посуду, материалы и реактивы, технические, метрологические характеристики и качество которых не ниже указанных в В.1.

В.2 Проведение перекристаллизации тротила

В колбу, снабженную термометром, мешалкой и обратным холодильником, засыпают тротил и заливают этиловый спирт из расчета 7 дм этилового спирта на 1 кг тротила.

Содержимое колбы при перемешивании подогревают на водяной бане до температуры 68-72 °С и выдерживают при этой температуре до полного растворения тротила. Частота вращения мешалки должна составлять от 200 до 300 мин.

Затем содержимое колбы охлаждают при работающей мешалке сначала на воздухе до температуры 50 °С, а далее - холодной водой до температуры не выше 20 °С.

Выпавший в осадок тротил отфильтровывают под вакуумом на воронке Бюхнера, промывают дважды этиловым спиртом (для одной промывки берут этиловый спирт из расчета 1 дм спирта на 1 кг тротила, взятого на перекристаллизацию), а затем сушат в сушильном шкафу при температуре 50-60 °С до постоянной массы (примерно 4 ч). Высушенный тротил просеивают последовательно через сита с тканью арт.9 и 19. Остаток на сите с тканью арт.19 (после проверки температуры затвердевания) используют в качестве образцового тротила.

Выход образцового тротила составляет 50-60%.

Примечание - Оставшийся от рассева тротил допускается использовать для получения образцового тротила.

ПРИЛОЖЕНИЕ Г (рекомендуемое). ФОРМА ПАСПОРТА НА СВИНЦОВЫЕ ЦИЛИНДРЫ

ПРИЛОЖЕНИЕ Г

(рекомендуемое)

(лицевая сторона)

ПАСПОРТ

| На партию свинцовых цилиндров N | , изготовленных предприятием | |||||||||

| " | " | 19 | г. | |||||||

| наименование или товарный знак предприятия-изготовителя | ||||||||||

| Объем партии | шт. | |||||||||