ГОСТ 4381-87

Группа П53

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МИКРОМЕТРЫ РЫЧАЖНЫЕ

Общие технические условия

Lever-type micrometers. General specifications

ОКП 39 4232, 39 4233

Дата введения 1988-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

РАЗРАБОТЧИКИ

А.В.Высоцкий, И.А.Медовой, М.Б.Шабалина, В.А.Филатова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20.02.87 N 294

3. ВЗАМЕН ГОСТ 4381-80

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 2.601-95 | 2.2.2 |

ГОСТ 8.001-80 | 3.2 |

ГОСТ 8.383-80 | 3.2 |

ГОСТ 8.411-81 | 4.1 |

ГОСТ 27.301-95 | 3.5 |

ГОСТ 27.410-87 | 3.5 |

ГОСТ 577-68 | 2.1.3 |

ГОСТ 2789-73 | 2.1.14; 2.1.24 |

ГОСТ 9038-90 | 2.1.19; 2.1.26 |

ГОСТ 13762-86 | 2.3.1; 2.4.1; 5.1 |

ГОСТ 18833-73 | 2.1.3 |

ГОСТ 28197-90 | 2.3.3 |

5. Постановлением Госстандарта от 05.10.92 N 1297 снято ограничение срока действия

6. ПЕРЕИЗДАНИЕ (март 1997 г.) с Изменением N 1, утвержденным в октябре 1992 г. (ИУС 12-92)

Настоящий стандарт распространяется на рычажные микрометры с верхним пределом измерений до 2000 мм, оснащенные отсчетным устройством с ценой деления 0,002 и 0,01 мм и предназначенные для измерения наружных размеров.

Стандарт устанавливает обязательные требования к микрометрам, кроме требований пп.2.1.6, 2.1.6.2, 2.1.25, 2.1.27-2.1.31.

(Измененная редакция, Изм. N 1).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Рычажные микрометры следует изготовлять типов:

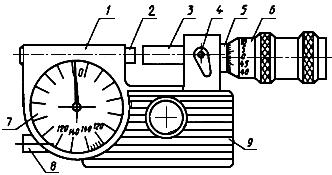

МР - с отсчетным устройством, встроенным в скобу (черт.1);

Черт.1

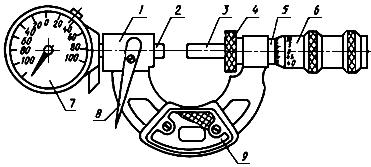

МРИ - оснащенные отсчетным устройством (черт.2).

Черт.2

Обозначения к черт.1 и 2:

1 - скоба; 2 - подвижная пятка; 3 - микрометрический винт; 4 - стопорное устройство; 5 - стебель;

6 - барабан; 7 - отсчетное устройство; 8 - арретир; 9 - теплоизоляционная накладка

Примечание. Черт.1 и 2 не определяют конструкцию микрометров.

1.2. Основные параметры микрометров должны соответствовать указанным в табл.1.

Таблица 1

Отсчетное устройство | |||||

Тип микрометра | Диапазон измерений, мм | Цена деления, мм | Диапазон показаний, мм, не менее | Измерительное усилие, Н | Колебание измерительного усилия, Н, не более |

МР | 0-25 | 0,002 | ±0,14 | 6±1 | 1,0 |

25-50 | |||||

50-75 | |||||

75-100 | |||||

МРИ | 100-125 | ±0,10 | 8±2 | 2,0 | |

125-150 | |||||

150-200 | |||||

200-250 | |||||

250-300 | |||||

300-400 | |||||

400-500 | |||||

300-400 | 0,01 | 2 | |||

400-500 | |||||

500-600 | |||||

600-700 | 5 | 10±2 | 2,5 | ||

700-800 | |||||

800-900 | |||||

900-1000 | |||||

1000-1200 | 10 | ||||

1200-1400 | |||||

1400-1600 | |||||

1600-1800 | |||||

1800-2000 | |||||

Микрометры типа МР с верхним пределом измерений до 100 мм допускается изготовлять с измерительным усилием (4±0,5) Н с колебанием усилия не более 0,8 Н.

(Измененная редакция, Изм. N 1).

1.3. Цена деления шкалы барабана микрометра должна быть 0,01 мм; диапазон перемещения микрометрического винта - не менее 25 мм.

1.4. Номинальный диаметр измерительных поверхностей микрометров должен быть 8 мм.

Пример условного обозначения рычажного микрометра с отсчетным устройством, встроенным в корпус, и диапазоном измерений 25-50 мм:

Микрометр МР 50 ГОСТ 4381-87

То же, оснащенного отсчетным устройством с ценой деления 0,01 мм и диапазоном измерений 300-400 мм:

Микрометр МРИ 400-0,01 ГОСТ 4381-87

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Характеристики

2.1.1. Микрометры следует изготовлять в соответствии с требованиями настоящего стандарта по конструкторской документации, утвержденной в установленном порядке.

2.1.2. Предел допускаемой погрешности микрометра вместе с отсчетным устройством в любом рабочем положении и допуск параллельности плоских измерительных поверхностей при нормируемом измерительном усилии и температуре окружающей среды (20±4) °С, и относительной влажности до 80% (при температуре 23 °С), а также допускаемое изменение показаний микрометра от изгиба скобы при усилии 10 Н, направленном по оси микрометрического винта, должны соответствовать значениям, указанным в табл.2.

Таблица 2

Диапазон измерений, мм | Пределы допускаемой погрешности, мкм, микрометров типа | Допуск параллельности плоских измерительных поверхностей микрометра, мкм | Допускаемое изменение | |||

МР | МРИ | |||||

с ценой деления отсчетного устройства, мм | ||||||

0,002 | 0,01 | |||||

на участках шкалы, мм | ||||||

±0,03 | ±0,10 | 0,10 | 1,00 | |||

0-25 | ±3 | - | - | - | 0,9 | 2 |

25-50 | ±3 | - | - | - | 1,0 | 2 |

50-100 | ±3 | - | - | - | 1,2 | 3 |

100-150 | - | ±4 | - | - | 3,0 | 4 |

150-200 | - | ±4 | - | - | 3,5 | 5 |

200-300 | - | ±5 | - | - | 4,0 | 6 |

300-400 | - | ±6 | ±7 | - | - | 8 |

400-500 | - | ±7 | ±8 | - | - | 10 |

500-600 | - | - | ±10 | - | - | 12 |

600-700 | - | - | - | ±12 | - | 14 |

700-800 | - | - | - | ±14 | - | 16 |

800-900 | - | - | - | ±16 | - | 18 |

900-1000 | - | - | - | ±18 | - | 20 |

1000-1200 | - | - | - | ±20 | - | 22 |

1200-1400 | - | - | - | ±25 | - | 25 |

1400-1600 | - | - | - | ±28 | - | 28 |

1600-1800 | - | - | - | ±32 | - | 32 |

1800-2000 | - | - | - | ±36 | - | 36 |

Примечание. Микрометры с верхним пределом измерений до 100 мм должны обеспечивать нормы, указанные в табл.2, в любом рабочем положении при одной нулевой установке. Микрометры с верхним пределом измерений более 100 мм следует устанавливать на нуль в том же положении, что и при измерении.

2.1.3. Отсчетное устройство микрометров типа МРИ с ценой деления 0,002 мм должно соответствовать требованиям ГОСТ 18833, а с ценой деления 0,01 мм - ГОСТ 577 для 1-го класса точности.

2.1.4. Пределы допускаемой погрешности отсчетного устройства с ценой деления 0,002 мм микрометров типа МР в любом рабочем положении на участках шкалы ±0,03 мм при условиях по п.2.1.2 равны ±0,001 мм, а на участках шкалы ±0,14 мм равны ±0,002 мм. Допускаемый размах показаний из 10 измерений, характеризующий случайную составляющую погрешности отсчетного устройства, равен 0,0006 мм.

2.1.5. Лицевая сторона шкалы отсчетного устройства микрометров типа МР должна быть светлого тона с четкими штрихами и цифрами.

Длина деления должна быть не менее 0,9 мм, ширина штрихов - 0,15-0,25 мм.

Разность ширины отдельных штрихов в пределах одной шкалы не должна превышать 0,05 мм. Каждое пятое деление должно быть отмечено удлиненным штрихом, а каждое десятое - оцифровано.

2.1.5.1. Ширина части стрелки, которая находится над штрихами шкалы, должна быть в пределах 0,15-0,20 мм. Конец стрелки должен перекрывать короткие штрихи шкалы не менее чем на 0,3 и не более чем на 0,8 их длины. Высота расположения стрелки над шкалой не должна превышать 0,5 мм.

2.1.5.2. Отсчетное устройство должно быть закрыто чистым и прозрачным материалом без дефектов, препятствующих отсчету показаний или ухудшающих внешний вид микрометра.

2.1.6. На стебле микрометров должен быть нанесен продольный штрих с миллиметровыми и полумиллиметровыми делениями. Коническая часть барабана должна иметь 50 делений. Начальные штрихи на шкалах и штрихи, соответствующие каждому пятому миллиметру на шкале стебля и каждому пятому делению на шкале барабана, должны быть удлиненными и оцифрованными.

2.1.6.1. Ширина продольного штриха на стебле и штрихов шкал на стебле и на барабане должна быть не более 0,25 мм.

Разность в ширине продольного штриха на стебле и штрихов барабана не должна превышать 0,05 мм. Разность в ширине поперечных штрихов на стебле не должна превышать 0,05 мм.

2.1.6.2. Поверхности, на которых нанесены штрихи и цифры, не должны быть блестящими. Штрихи и цифры должны быть отчетливыми.

2.1.6.3. Кромка конической части барабана микрометров должна быть ровной, без зазубрин и прорезов.

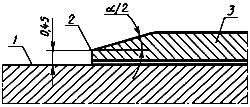

Расстояние от стебля до измерительной кромки барабана у продольного штриха стебля не должно превышать значения, указанного на черт.3.

1 - поверхность стебля; 2 - измерительная кромка; 3 - барабан

Черт.3

Угол /2 должен быть не более 20°. Конструкцией микрометра должен быть обеспечен гарантированный зазор между барабаном и стеблем.

2.1.7. Микрометры должны иметь стопорное устройство для закрепления микрометрического винта.

2.1.8. Микрометры должны иметь устройство, арретирующее подвижную пятку.

2.1.9. Конструкцией микрометров должна быть обеспечена возможность установки их в нулевое положение при соприкасании измерительных поверхностей между собой или с установочной мерой. При таком совмещении начальный штрих шкалы стебля должен быть виден целиком, но расстояние от торца конической части барабана до ближайшего края штриха не должно превышать 0,1 мм.

2.1.10. (Исключен, Изм. N 1).

2.1.11. Измерительная поверхность микрометрического винта должна быть плоской. Измерительная поверхность подвижной пятки микрометров с верхним пределом измерений до 300 мм должна быть плоской, а свыше 300 мм - сферической.

2.1.12. Радиус сферы подвижной пятки микрометров с верхними пределами измерений более 300 мм должен быть 80-120 мм.

2.1.13. Измерительные поверхности микрометров должны быть оснащены твердым сплавом.

По заказу потребителя микрометры следует изготовлять с закаленными измерительными поверхностями. Твердость закаленных измерительных поверхностей должна быть не ниже 61 HRC.

2.1.14. Параметр шероховатости измерительных поверхностей микрометров - 0,04 мкм по ГОСТ 2789.

2.1.15. Допуск плоскостности измерительных поверхностей микрометров с верхним пределом измерений до 100 мм - 2 интерференционные полосы, а свыше 100 мм - 3 интерференционные полосы. Допускаются завалы на расстоянии 0,2 мм от краев измерительных поверхностей для микрометров с верхним пределом измерения до 50 мм и на расстоянии 0,5 мм - для микрометров с верхним пределом измерения свыше 50 мм.

2.1.16. Допуск соосности микрометрического винта и пятки микрометров с пределами измерений до 50 мм - 0,1.

(Измененная редакция, Изм. N 1).

2.1.17. У микрометров типа МР при нажиме на измерительные стержни (микрометрической головки и отсчетного устройства) в направлении, перпендикулярном к оси с усилием 1 Н изменение показаний по шкале отсчетного устройства не должно превышать деления.

2.1.18. Измерительный механизм микрометров должен работать плавно.

2.1.19. Микрометры с верхним пределом измерений 50 мм и более следует снабжать установочными мерами.

В качестве установочной меры допускается использовать концевые меры длины класса точности 1 по ГОСТ 9038.

2.1.20. Установочные меры длиной до 275 мм следует изготовлять с двумя плоскими поверхностями, а свыше 275 мм - с одной плоской и одной сферической поверхностями.

2.1.21. Допускаемые отклонения длины от номинальных размеров, суммарный допуск плоскостности и параллельности, а также допуск плоскостности измерительных поверхностей установочных мер - по табл.3.

Таблица 3

Диапазон измерений микрометров, мм | Номинальный размер установочных мер, мм | Допускаемые отклонения длины | Суммарный допуск плоскостности | Допуск плоскостности, мкм |

25-50 | 25 | ±0,5 | 0,50 | 0,45 |

50-75 | 50 | |||

75-100 | 75 | |||

100-125 | 100 | ±1,5 | 1,00 | 0,6 |

125-150 | 125 | |||

150-200 | 175 | ±2,0 | 1,25 | |

200-250 | 225 | ±2,5 | 1,75 | 0,9 |

250-300 | 275 | |||

300-400 | 325, 375 | ±3,0 | - | |

400-500 | 425, 475 | ±3,5 | ||

500-600 | 525, 575 | ±4,0 | ||

600-700 | 625, 675 | ±5,0 | ||

700-800 | 725, 775 | ±6,0 | ||

800-900 | 825, 875 | ±7,0 | ||

900-1000 | 925, 975 | ±8,0 | ||

1000-1200 | 1025, 1075, 1125, 1175 | ±10 | ||

1200-1400 | 1225, 1275, 1325, 1375 | ±12 | ||

1400-1600 | 1425, 1475, 1525, 1575 | ±14 | ||

1600-1800 | 1625, 1675, 1725, 1775 | ±16 | ||

1800-2000 | 1825, 1875, 1925, 1975 | ±18 |

2.1.22. Допуск биения измерительных поверхностей относительно оси установочной меры длиной более 275 мм не должен превышать половины допуска на размер. При проверке биения меру следует устанавливать на две опоры в точках, расположенных на расстоянии 0,21 от концов меры, где

- длина установочной меры.

2.1.23. Измерительные поверхности установочных мер должны быть закалены. Твердость измерительных поверхностей установочных мер должна быть не ниже 61 HRC.

2.1.24. Параметр шероховатости измерительных поверхностей установочных мер для микрометров с верхним пределом измерений до 100 мм - 0,04 мкм, а свыше 100 мм -

0,08 мкм по ГОСТ 2789.

2.1.25. Наружные поверхности микрометров и установочных мер, за исключением подвижной пятки, микрометрического винта и измерительных поверхностей, должны иметь противокоррозионное покрытие. На наружных поверхностях микрометров и установочных мер не должно быть дефектов, влияющих на эксплуатационные характеристики.

2.1.26. Наружные поверхности скоб микрометров и установочные меры номинальной длиной 50 мм и более (за исключением концевых мер длины класса точности 1 по ГОСТ 9038) должны быть теплоизолированными.

2.1.27. Средняя наработка микрометров на отказ должна составлять не менее 550000 условных измерений.

Примечание. Под условным измерением понимают однократное возвратно-поступательное перемещение подвижной пятки в пределах участка шкалы, на котором нормируют погрешность.

2.1.27.1. Критерием отказа является невыполнение требований пп.2.1.2 и 2.1.4 (в части предела допускаемой погрешности).

2.1.28. (Исключен, Изм. N 1).

2.1.29. Полный средний срок службы микрометров - не менее 6 лет.

2.1.30. (Исключен, Изм. N 1).

2.1.30.1. Критерий предельного состояния микрометров - предельное состояние отсчетного устройства, обусловленное предельным износом или поломкой контактных элементов рычажной системы или узла подвески измерительного рычага.

2.1.31. Среднее время восстановления работоспособного состояния микрометров - не более 4 ч (включая время на поверку микрометров после восстановления).

2.1.32. (Исключен, Изм. N 1).

2.2. Комплектность

2.2.1. В комплект микрометра должны входить:

сменные пятки к микрометрам с верхним пределом измерения свыше 150 мм - 1 комплект;

установочные меры к микрометрам с верхним пределом измерения до 300 мм - 1 шт., свыше 300 до 1000 мм - 2 шт., свыше 1000 мм - 4 шт.;

центровочные гильзы для микрометров с верхним пределом измерения свыше 300 мм - 1 комплект;

ключ для регулирования микрометров (если предусмотрен конструкцией).

2.2.2. К микрометру должен быть приложен паспорт по ГОСТ 2.601*, включающий инструкцию по эксплуатации.

______________

* На территории Российской Федерации действует ГОСТ 2.601-2006. - Примечание изготовителя базы данных.

2.3. Маркировка

2.3.1. Маркировка микрометров - по ГОСТ 13762.

2.3.2. На установочной мере должен быть нанесен номинальный размер; для мер свыше 300 мм - штрихи на расстоянии 0,21L от концов мер, где L - длина установочной меры.

2.3.3. В паспорте микрометров при их сертификации проставляется национальный знак соответствия по ГОСТ 28197*.

______________

* На территории Российской Федерации действует ГОСТ Р 50460-92. - Примечание изготовителя базы данных.

(Измененная редакция, Изм. N 1).

2.4. Упаковка

2.4.1. Упаковка микрометров - по ГОСТ 13762.

2.4.2. Микрометры должны быть упакованы в деревянный или пластмассовый футляр. Микрометры с верхним пределом измерения от 1000 до 2000 мм допускается укладывать в футляры, закрывающие только измерительную часть и установочные меры.

(Измененная редакция, Изм. N 1).

2.4.3. Микрометры в упаковке для транспортирования должны выдерживать: транспортную тряску ускорением 30 м/с при частоте 80-120 ударов в минуту; перепад температур от минус (50±3) °С до плюс (50±3) °С и относительную влажность (95±3)% при температуре 35 °С.

3. ПРИЕМКА

3.1. Для проверки соответствия микрометров требованиям настоящего стандарта проводят государственные испытания, приемочный контроль, периодические испытания и испытания на надежность.

3.2. Государственные испытания - по ГОСТ 8.383* и ГОСТ 8.001*.

______________

* На территории Российской Федерации действуют ПР 50.2.009-94. - Примечание изготовителя базы данных.

3.3. При приемочном контроле каждый микрометр следует проверять на соответствие требованиям пп.1.2 (в части поверки измерительного усилия и его колебания), 2.1.2 (за исключением проверки изменений показаний микрометра от изгиба скобы), 2.1.4, 2.1.5.2, 2.1.6, 2.1.6.2-2.1.7, 2.1.9-2.1.11, 2.1.14-2.1.22, 2.1.24-2.1.26.

3.4. Периодические испытания проводят не реже раза в три года на не менее трех микрометрах из числа прошедших приемочный контроль на соответствие всем требованиям настоящего стандарта, кроме пп.2.1.27-2.1.31.

Если при испытаниях обнаружено, что изделия соответствуют всем требованиям настоящего стандарта, то результаты периодических испытаний считают положительными.

3.5. Подтверждение показателей надежности (пп.2.1.27-2.1.31) проводят не реже раза в три года по программе испытаний на надежность, разработанной в соответствии с ГОСТ 27.410*.

_______________

* В части раздела 2 заменен ГОСТ 27.301.

Допускается совмещение испытаний на надежность с периодическими испытаниями.

3.4, 3.5. (Измененная редакция, Изм. N 1).

4. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

4.1. Проверка микрометров должна проводиться по ГОСТ 8.411.

4.2. При проверке влияния транспортной тряски используют ударный стенд, создающий тряску ускорением 30 м/с при частоте 80-120 ударов в минуту.

Микрометры в упаковке крепят к стенду и испытывают при общем числе ударов 15000. После испытаний погрешность микрометров не должна превышать значений, указанных в табл.2.

Допускается проводить испытания микрометров транспортированием на грузовой машине со скоростью от 20 до 40 км/ч на расстояние 100 км по грунтовой дороге.

4.3. Воздействие климатических факторов внешней среды при транспортировании проверяют в климатических камерах в следующих режимах: при температуре минус (50±3) °С, затем плюс (50±3) °С и далее при влажности (95±3)% при температуре 35 °С. Выдержка в климатической камере по каждому виду испытаний - не менее 2 ч. После испытаний погрешность микрометров и допускаемое изменение показаний от изгиба скобы не должны превышать значений, указанных в п.2.1.2.

(Измененная редакция, Изм. N 1).

4.4. (Исключен, Изм. N 1).

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование и хранение микрометров - по ГОСТ 13762.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Применение рычажных микрометров на месте эксплуатации должно соответствовать паспорту на микрометры.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие микрометров требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

Гарантийный срок хранения микрометров - 24 мес со дня выпуска.

Гарантийный срок эксплуатации - 12 мес со дня ввода микрометров в эксплуатацию в период гарантийного срока хранения.

(Измененная редакция, Изм. N 1).