ГОСТ 4046-80

Группа П54

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЛИНЕЙКИ СИНУСНЫЕ

Технические условия

Sins bars. Technical conditions

ОКП 39 4440

Дата введения 1982-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

А.М.Смогоржевский (руководитель темы); Н.А.Михайлова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 11.12.80 N 5772

Изменение N 3 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 3 от 18.02.93)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Белоруссия | Госстандарт Белоруссии |

Грузия | Грузстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3. ВЗАМЕН ГОСТ 4046-71

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 2.601-95 | 2.14.2 |

ГОСТ 9.306-85 | 2.12 |

ГОСТ 801-78 | 2.8 |

ГОСТ 2789-73 | 2.10, 2.11 |

ГОСТ 4543-71 | 2.8 |

ГОСТ 5950-73 | 2.8 |

ГОСТ 13762-86 | 2.16.1, 6.1 |

ГОСТ 28197-90 | 2.16.2 |

ГОСТ Р 50460-92 | 2.16.2 |

МИ 2191-92 | 5.1 |

5. Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

6. ПЕРЕИЗДАНИЕ (июнь 1998 г.) с Изменениями N 1, 2, 3, утвержденными в феврале 1986 г., мае 1989 г., декабре 1995 г. (ИУС 5-86, 8-89, 2-96)

Настоящий стандарт распространяется на синусные линейки с расстоянием между осями роликов 100-500 мм, предназначенные для измерения наружных углов от 0 до 45°.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 3).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Синусные линейки следует изготовлять типов:

ЛС - синусные линейки без опорной плиты с одним наклоном (черт.1);

ЛСО - синусные линейки с опорной плитой с одним наклоном (черт.2);

ЛСД - синусные линейки с опорной плитой с двумя наклонами (черт.3).

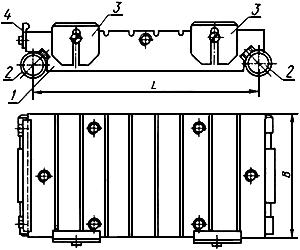

Черт.1. Линейка типа ЛС

Линейка типа ЛС

1 - столик; 2 - ролики; 3 - боковые планки; 4 - упорная планка

Черт.1

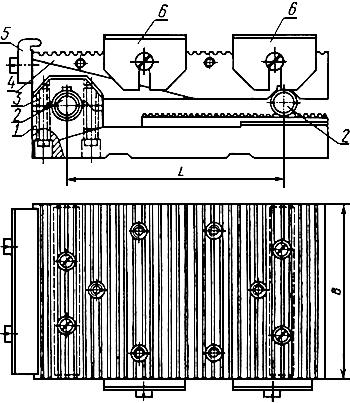

Черт.2. Линейка типа ЛСО

Линейка типа ЛСО

1 - опорная плита; 2 - ролики; 3 - крышка; 4 - столик; 5 - упорная планка; 6 - боковые планки

Черт.2

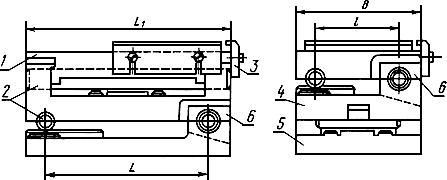

Черт.3. Линейка типа ЛСД

Линейка типа ЛСД

1 - столик; 2 - ролики; 3 - упорные планки; 4 - средняя плита; 5 - опорная плита; 6 - крышки

Черт.3

Примечание. Черт.1-3 не определяют конструкцию.

1.2. По точности изготовления синусные линейки следует выпускать двух классов точности: 1 и 2.

1.3. Основные размеры линеек должны соответствовать указанным в табл.1.

Таблица 1

Размеры в мм

Тип линеек |

| Высота центров | Диаметр резьбы отверстий и количество их на рабочей поверхности столика | Примечание | ||||

ЛС | 100 | - | 60 | - | - | М5 | 4-8 | - |

200 | 120 | М6 | 6-10 | |||||

300 | 90 | |||||||

ЛСО | 100 | - | 60 | - | М5 | 4-8 | ||

200 | 48 | М6 | По заказу потребителя должны изготовляться с центрами | |||||

300 | 180 | - | 6-10 | - | ||||

500 | 140 | 8-12 | ||||||

ЛСД | 200 | 100 | 145 | 220 | М6 | 6-10 | ||

300 | 150 | 180 | 320 | |||||

Допускается у линеек с размерами , превышающими 120 мм, на рабочей поверхности столика вместо отверстий делать пазы в количестве не более двух.

Примеры условных обозначений:

синусной линейки без опорной плиты типа ЛС с размерами =100 мм,

=60 мм, 1-го класса точности:

Линейка ЛС-100х60 кл.1 ГОСТ 4046-80;

синусной линейки с двумя наклонами типа ЛСД с размерами =300 мм и

=150 мм,

=180 мм, 1-го класса точности:

Линейка ЛСД-300 и 150x180 кл.1 ГОСТ 4046-80.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Синусные линейки должны быть изготовлены в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Допускаемые погрешности линеек при установке их на углы до 45° при температуре окружающей среды (20±3) °С и относительной влажности 80% не должны превышать указанных в табл.2.

Таблица 2

| Предел допускаемой погрешности (±) для линеек типов | |||||||||||

ЛС | ЛСО | ЛСД | ||||||||||

классов точности | ||||||||||||

1 | 2 | 1 | 2 | 1 | 2 | 1 | 2 | 1 | 2 | 1 | 2 | |

при установке на угол | ||||||||||||

до 30° | св. 30° до 45° | до 30° | св. 30° до 45° | до 30° | св. 30° до 45° | |||||||

100 | 5" | 8" | 6" | 10" | 6" | 9" | 8" | 12" | 8" | 12" | 10" | 15" |

150 | - | - | - | - | - | - | - | - | ||||

200 | 4" | 6" | 5" | 8" | 5" | 8" | 6" | 10" | 6" | 9" | 8" | 13" |

300 | ||||||||||||

500 | - | - | - | - | ||||||||

Примечание. Пределы допускаемой погрешности для линеек типа ЛСД установлены отдельно для продольной и поперечной установок на угол.

(Измененная редакция, Изм. N 1).

2.3. Допуски и отклонения рабочих элементов линеек не должны превышать указанных в табл.3.

Таблица 3

Наименование допуска и отклонения | Допуск, мкм, для линеек с | Примечание | |||||||||

100 | 150 | 200 | 300 | 500 | |||||||

Класс точности | |||||||||||

1 | 2 | 1 | 2 | 1 | 2 | 1 | 2 | 1 | 2 | ||

1. Отклонение расстояния между осями роликов | ±1,5 | ±2,5 | ±2,0 | ±3,0 | ±4,0 | ±5,5 | ±5,0 | ±7,5 | - | ||

2. Допуск параллельности осей роликов на длине роликов | 1,0 | 1,5 | - | - | 2,0 | 3,0 | 2,5 | 4,0 | - | - | Для линеек шириной до 90 мм |

1,5 | 2,5 | 2,0 | 3,0 | 4,5 | 4,0 | 6,0 | 4,0 | 6,0 | Для линеек шириной св. 90 мм | ||

3. Допуск отклонения профиля в продольном сечении роликов | 0,8 | 1,2 | 0,8 | 1,2 | 0,8 | 1,2 | 1,2 | 1,5 | 2,0 | 2,5 | На длине |

4. Разность диаметров парных роликов | 1,5 | 2,0 | 1,5 | 2,0 | 1,5 | 2,0 | 1,5 | 2,0 | 1,5 | 2,0 | - |

5. Допуск параллельности рабочей поверхности столика и плоскости, касательной к нижней образующей роликов у линеек типа ЛС | 1,0 | 1,5 | - | - | 1,5 | 2,5 | - | - | На длине | ||

6. Допуск параллельности верхней (рабочей) и нижней плоскостей опорной плиты | 1,0 | 1,5 | 1,0 | 1,5 | 2,5 | 4,0 | 6,0 | На длине 0,6 | |||

7. Допуск плоскостности рабочих поверхностей столика и опорной плиты | 0,9 | 1,2 | 0,9 | 1,2 | 1,2 | 1,5 | 2,0 | 3,0 | 3,0 | 4,0 | Выпуклость поверхности более 0,3 мкм не допускается |

8. Допуск перпендикулярности осей роликов столика и средней плиты у линеек типа ЛСД | - | - | - | - | 3,0 | 4,5 | 4,5 | 6,0 | - | - | На длине ролика |

9. Допуск перпендикулярности рабочих поверхностей боковых планок к осям роликов | 20,0 | 35,0 | 25,0 | 30,0 | 30,0 | 45,0 | 30,0 | 50 | 40,0 | 63,0 | На длине |

10. Допуск параллельности рабочих поверхностей упорных планок к осям роликов | 5,0 | 10,0 | 6,0 | 12,0 | 7,0 | 15,0 | 10,0 | 20 | 15,0 | 30,0 | На длине 0,9 |

11. Допуск параллельности рабочей поверхности столика и нижней поверхности опорной плиты у линеек типа ЛСО | 1,5 | 2,5 | - | - | 2,0 | 3,0 | 3,0 | 4,5 | 5,0 | 7,0 | На длине и ширине рабочей поверхности столика |

12. Допуск параллельности рабочей поверхности столика и нижней поверхности опорной плиты у линеек типа ЛСД | - | - | - | - | 3,0 | 5,0 | 4,0 | 6,0 | - | - | На длине и ширине рабочей поверхности столика |

13. Допуск параллельности оси центров бабок и рабочей поверхности столика | - | - | - | - | 3,5 | 4,5 | - | - | - | - | На длине 100 мм |

14. Допуск перпендикулярности оси центров бабок к осям роликов | - | - | - | - | 3,0 | 4,5 | - | - | - | - | На длине 100 мм |

Примечание. Отклонения рабочих элементов по пп.3, 4 и 8 должны быть проверены до сборки синусных линеек.

(Измененная редакция, Изм. N 1, 2).

2.4. Пределы регулирования по высоте упорных и боковых планок должны соответствовать указанным в табл.4.

Таблица 4

мм

| Минимальное расстояние от рабочей поверхности упорных планок, а также верхнего ребра боковых планок до рабочей поверхности столика, не более | Предел регулирования упорных и боковых планок, не менее |

100 | 5 | 4 |

200 | 8 | |

300 | 10 | 20 |

500 | 30 |

2.5. Для установки углов менее 2° у линеек типов ЛСО и ЛСД на расстоянии (3±0,001) мм ниже поверхности, на которую опирается ролик при нулевом положении линейки, должна быть предусмотрена дополнительная площадка.

2.6. Упорные планки должны быть с закругленной рабочей кромкой.

2.7. На поверхности деталей линеек не должно быть дефектов, снижающих эксплуатационные качества.

(Измененная редакция, Изм. N 2).

2.8. Столик, ролики, опорные плиты и планки должны быть изготовлены из стали марок X по ГОСТ 5950*, 20Х по ГОСТ 4543 и ШХ-15 по ГОСТ 801.

______________

* На территории Российской Федерации действует ГОСТ 5950-2000. - Примечание.

2.9. Твердость рабочих поверхностей столика, роликов, планок и опорной плиты должна быть не ниже 61 HRC.

(Измененная редакция, Изм. N 1).

2.10. Параметр шероховатости рабочих поверхностей столика и опорной плиты должен быть 0,08 мкм по ГОСТ 2789.

Для линеек с размером =90 мм и более допускается местная шероховатость с параметром

0,16 мкм при контроле допуска плоскостности интерференционным методом.

(Измененная редакция, Изм. N 2).

2.11. Параметр шероховатости рабочих поверхностей роликов должен быть 0,04 мкм по ГОСТ 2789.

2.12. Нерабочие поверхности деталей линеек, за исключением ролика, должны иметь защитное антикоррозионное покрытие по ГОСТ 9.306.

(Измененная редакция, Изм. N 2).

2.13. Синусные линейки должны быть размагничены.

2.14. Комплектность

2.14.1. Комплект линеек должен соответствовать указанному в табл.4а.

Допускается включать в комплект дополнительные приспособления.

Таблица 4а

Тип линеек | Размеры линеек | Приспособление, шт. | Примечание | |||

Упорная планка | Боковая планка | Прижимы | Центры (передний | |||

ЛС | 100x60; 200x60 | 1 | 2 | 1 | - | - |

200x120; 300x90 | 2 | |||||

ЛСО | 100x60 | 1 | 2 | 1 | - | - |

200x60 | 1 | 2 | 2 | 2 | С центрами по заказу потребителя | |

200x180 | 1 | 2 | 2 | - | - | |

500x140 | ||||||

ЛСД | 200x100x145 | 2 | - | 2 | - | - |

300x150x180 | ||||||

2.14.2. К каждой линейке прилагают паспорт по ГОСТ 2.601*, включающий инструкцию по эксплуатации.

______________

* На территории Российской Федерации действует ГОСТ 2.601-2006. - Примечание.

2.15. Маркировка

2.15.1. На боковых поверхностях синусных линеек должны быть нанесены:

товарный знак предприятия-изготовителя;

тип синусной линейки;

размеры ,

,

;

порядковый номер синусной линейки по системе нумерации предприятия-изготовителя;

обозначение настоящего стандарта.

2.16. Упаковка

2.16.1. Упаковка синусных линеек - по ГОСТ 13762.

2.16.2. В паспорте синусных линеек при их сертификации проставляют национальный знак соответствия по ГОСТ 28197*.

________________

* На территории Российской Федерации - по ГОСТ Р 50460.

2.14-2.16.2. (Измененная редакция, Изм. N 3).

2.17. (Исключен, Изм. N 2).

Разд.3. (Исключен, Изм. N 3).

4. ПРИЕМКА

4.1. Для проверки соответствия линеек требованиям настоящего стандарта проводят приемочный контроль и периодические испытания и испытания на надежность.

(Измененная редакция, Изм. N 1, 2).

4.2. При приемочном контроле все линейки следует проверять на соответствие требованиям пп.2.2-2.7, 2.11 и 2.12.

4.3. Периодические испытания проводят не реже раза в три года не менее чем на трех линейках из числа прошедших приемочный контроль на соответствие всем требованиям настоящего стандарта.

Результаты испытаний считают удовлетворительными, если все испытанные линейки соответствуют этим требованиям.

(Измененная редакция, Изм. N 2, 3).

4.4. (Исключен, Изм. N 3).

5. МЕТОДЫ КОНТРОЛЯ

5.1. Поверка синусных линеек - по нормативным документам*.

________________

* На территории Российской Федерации - по МИ 2191.

5.2. При определении влияния транспортной тряски используют ударный стенд, создающий тряску ускорением 30 м/с при частоте 80-120 ударов в минуту.

Ящики с упакованными линейками крепят к стенду и испытывают при общем числе ударов 15000. После испытаний допускаемые погрешности синусных линеек не должны превышать значений, указанных в п.2.2.

5.1, 5.2. (Измененная редакция, Изм. N 3).

5.3. Воздействие климатических факторов при транспортировании проверяют в климатических камерах в следующих режимах: при температуре минус (50±3) °С, плюс (50±5) °С и при относительной влажности (95±3)% при температуре (35±3) °С. Выдержка в климатической камере по каждому из трех видов испытаний - 2 ч. После испытания допускаемые погрешности линеек не должны превышать значений, указанных в п.2.2.

(Измененная редакция, Изм. N 1, 3).

6. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Транспортирование и хранение синусных линеек - по ГОСТ 13762.

6.2. Синусные линейки в упаковке следует хранить в помещении при температуре воздуха от плюс 10 до плюс 40 °С и относительной влажности до 80% при температуре 25 °С.

Разд.6. (Измененная редакция, Изм. N 3).

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие линеек требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения. Гарантийный срок эксплуатации линеек - 18 мес со дня их ввода в эксплуатацию.

(Измененная редакция, Изм. N 2).