ГОСТ 4.473-87

Группа Т51

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Система показателей качества продукции

МАШИНЫ ТЯГОДУТЬЕВЫЕ

Номенклатура показателей

Product-quality index system. Forced draft machines.

Index nomenclature

ОКП 31 1341, 31 1342, 51 4292, 69 3756

Дата введения 1988-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством энергетического машиностроения

ИСПОЛНИТЕЛИ

Ю.П.Гущин (руководитель темы); Ю.П.Карабанов, канд. техн. наук; М.Л.Потанина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26.02.87 N 615

2. ВВЕДЕН ВПЕРВЫЕ

Срок первой проверки 1992 г., периодичность проверки 5 лет

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, перечисления, приложения |

ГОСТ 14.205-83 | 1.1 |

ГОСТ 27.002-83 | 1.1 |

ГОСТ 27.003-83 | 1.1 |

Настоящий стандарт устанавливает номенклатуру основных показателей качества тягодутьевых машин, включаемых в технические задания на научно-исследовательские работы по определению перспектив развития этой группы (ТЗ на НИР), государственный стандарт с перспективными требованиями (ГОСТ ОТТ), а также номенклатуру показателей качества, включаемых в разрабатываемые и пересматриваемые стандарты на продукцию, технические задания на опытно-конструкторские работы (ТЗ на ОКР), технические условия (ТУ), карты технического уровня и качества продукции (КУ).

1. НОМЕНКЛАТУРА ПОКАЗАТЕЛЕЙ КАЧЕСТВА ТЯГОДУТЬЕВЫХ МАШИН

1. НОМЕНКЛАТУРА ПОКАЗАТЕЛЕЙ КАЧЕСТВА ТЯГОДУТЬЕВЫХ МАШИН

1.1. Номенклатура показателей качества тягодутьевых машин и характеризуемые ими свойства приведены в табл.1.

Таблица 1

Наименование показателя качества | Обозначение показателя качества | Наименование характеризуемого свойства | |

1. ПОКАЗАТЕЛИ НАЗНАЧЕНИЯ | |||

1.1. Показатели функциональные и технической эффективности | |||

1.1.1. Производительность на всасывании, м | Агрегатируемость | ||

1.1.2. Полное давление, Па (кгс/м | Давление на газо- или воздуховоды | ||

1.1.3. Плотность перемещаемой среды при заданных давлении и температуре на всасывании, кг/м | - | ||

1.1.4. Предельная температура перемещаемой среды на всасывании, °С | - | ||

1.1.5. Предельная запыленность (примесь) перемещаемой среды при нормальных условиях, г/м | - | ||

1.1.6. Потребляемая мощность, кВт | Энергетические возможности машины | ||

1.1.7. Диапазон регулирования, % | - | Маневренность | |

1.1.8. Частота вращения, с | " | ||

1.2. Конструктивные показатели | |||

1.2.1. Масса (без электродвигателя), кг | Материалоемкость | ||

1.2.2. Диаметр рабочего колеса, м | - | ||

2. ПОКАЗАТЕЛИ НАДЕЖНОСТИ | |||

2.1. Установленная безотказная наработка (ГОСТ 27.003-83), ч | Безотказность | ||

2.2. Установленный срок службы до капитального ремонта (ГОСТ 27.002-83), лет | Долговечность | ||

2.3. Средний ресурс до замены рабочих колес диаметром 0,3-1,25 м или лопаток рабочих колес большего диаметра при рабочей частоте вращения, ч (устанавливается с учетом абразивности и фракционного состава пыли) | " | ||

2.4. Полный назначенный срок службы (ГОСТ 27.002-83), лет |

| " | |

2.5. Удельная суммарная трудоемкость ремонтов, нормо-ч/год | Надежность в целом | ||

3. ПОКАЗАТЕЛИ ЭКОНОМНОГО ИСПОЛЬЗОВАНИЯ СЫРЬЯ, МАТЕРИАЛОВ, ТОПЛИВА, ЭНЕРГИИ, ТРУДОВЫХ РЕСУРСОВ | |||

3.1. Максимальный КПД, % | Экономичность по расходу электроэнергии | ||

3.2. Средневзвешенный КПД, %: | Экономичность по расходу электроэнергии | ||

при односкоростном двигателе | |||

при двухскоростном двигателе | |||

4. ЭРГОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ | |||

4.1. Уровень звука на расстоянии 1 м от корпуса машины при наличии звукоизоляции или теплоизоляции, дБА | Соответствие слуховым возможностям человека | ||

4.2. Суммарный критерий шума на всасывании, дБ | То же | ||

4.3. Суммарный критерий шума на нагнетании, дБ |

| " | |

5. ПОКАЗАТЕЛИ ТЕХНОЛОГИЧНОСТИ | |||

5.1. Удельная металлоемкость (ГОСТ 14.205-83), кг/кВт | Экономичность по расходу металла на изготовление изделия | ||

5.2. Удельная средняя суммарная трудоемкость, нормо-ч/кВт | Трудоемкость | ||

5.3. Удельная энергоемкость (ГОСТ 14.205-83), кВт·ч/кВт | Экономичность по расходу электроэнергии на изготовление изделия | ||

5.4. Удельная средняя суммарная трудоемкость технических обслуживаний, нормо-ч/ч | - | ||

6. ПОКАЗАТЕЛИ ТРАНСПОРТАБЕЛЬНОСТИ | |||

6.1. Габаритные размеры транспортных блоков, мм: | |||

длина | Приспособленность к транспортабельности | ||

ширина | |||

высота | |||

7. ПОКАЗАТЕЛИ СТАНДАРТИЗАЦИИ И УНИФИКАЦИИ | |||

7.1. Коэффициент применяемости, % | Унификация | ||

8. ПОКАЗАТЕЛИ ПАТЕНТНО-ПРАВОВЫЕ | |||

8.1. Показатель патентной чистоты | Конкурентоспособность | ||

9. КАЧЕСТВЕННЫЕ ХАРАКТЕРИСТИКИ | |||

9.1. Способ регулирования | - | Маневренность | |

9.2. Сейсмостойкость | - | Прочность | |

Примечание. Полужирным шрифтом выделены основные показателя качества.

1.2. Алфавитный перечень качества тягодутьевых машин приведен в справочном приложении 1; методы определения некоторых показателей качества приведены в справочных приложениях 2-6.

2. ПРИМЕНЯЕМОСТЬ ПОКАЗАТЕЛЕЙ КАЧЕСТВА ТЯГОДУТЬЕВЫХ МАШИН

2.1. Перечень основных показателей качества:

производительность на всасывании;

полное давление;

плотность перемещаемой среды при заданных давлении и температуре на всасывании;

предельная температура перемещаемой среды на всасывании;

предельная запыленность (примесь) перемещаемой среды при нормальных условиях;

масса;

установленная безотказная наработка;

установленный срок службы до капитального ремонта;

средний ресурс до замены рабочих колес диаметром 0,3-1,25 м или лопаток рабочих колес большего диаметра при рабочей частоте вращения;

максимальный КПД;

средневзвешенный КПД;

уровень звука на расстоянии 1 м от корпуса машины при наличии звукоизоляции или теплоизоляции.

2.2. Применяемость показателей качества тягодутьевых машин по однородным внутривидовым группам продукции приведена в табл.2.

Таблица 2

Наименование показателя | Вентиляторы | Дымососы | |||||||||||||||||

дутье- вые центро- беж- ные | дутье- вые осе- вые | центро- беж- ные высо- кого давле- ния | центро- беж- ные в сейсмо- стойком испол- нении | центро- беж- ные горя- чего дутья | для пневма- тичес- кого транс- пор- тиро- вания зерно- продук- тов | для линий по произ- водству основы магнит- ных лент | для линий по произ- водству асбеста | для линий по произ- водству минудо- брений | центро- бежные мель- ничные | для тяже- лых усло- вий эксплу- атации | для отсоса воз- духа от тра- виль- ных ванн | цент- робеж- ные | осевые | центро- беж- ные рецир- куляции дымо- вых газов | для линий по произ- водству черных и цветных метал- лов | для линий по произ- водству цемен- та | для тяже- лых усло- вий эксплу- атации | центро- бежные для линий по произ- водству окаты- шей | |

1.1.1. Производительность на всасывании, м | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

1.1.2. Полное давление, Па (кгс/м | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

1.1.3. Плотность перемещаемой среды при заданных давлении и температуре на всасывании, кг/м | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

1.1.4. Предельная температура перемещаемой среды на всасывании, °С | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

1.1.5. Предельная запыленность (примесь) перемещаемой среды при нормальных условиях, г/м | - | - | + | - | - | - | + | - | + | + | + | + | + | + | + | + | + | + | + |

1.1.6. Потребляемая мощность, кВт | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

1.1.7. Диапазон регулирования, % | ± | ± | ± | + | + | + | + | + | + | - | + | + | + | + | + | + | + | + | + |

1.1.8. Частота вращения, с | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

1.2.1. Масса (без электродвигателя), кг | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

1.2.2. Диаметр рабочего колеса, м | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

2.1. Установленная безотказная наработка, ч | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

2.2. Установленный срок службы до капитального ремонта, лет | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

2.3. Средний ресурс до замены рабочих колес диаметром 0,3-1,25 м или лопаток рабочих колес большего диаметра при рабочей частоте вращения, ч | - | - | ± | - | - | + | + | - | ± | + | ± | - | + | + | + | - | + | ± | - |

2.4. Полный назначенный срок службы, лет | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

2.5. Удельная суммарная трудоемкость ремонтов, нормо-ч/год | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

3.1. Максимальный КПД, % | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

3.2. Средневзвешенный КПД, %: | |||||||||||||||||||

при односкоростном двигателе | ± | + | + | ± | ± | - | - | - | - | - | ± | - | ± | + | + | + | + | ± | + |

при двухскоростном двигателе | ± | - | - | - | - | - | - | - | - | - | ± | - | ± | - | - | - | - | ± | + |

4.1. Уровень звука на расстоянии 1 м от корпуса машины при наличии звукоизоляции или теплоизоляции, дБА | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

4.2. Суммарный критерий шума на всасывании, дБ | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

4.3. Суммарный критерий шума на нагнетании, дБ | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

5.1. Удельная металлоемкость, кг/кВт | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

5.2. Удельная средняя суммарная трудоемкость, нормо-ч/кВт | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

5.3. Удельная энергоемкость, кВт·ч/кВт | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

5.4. Удельная средняя суммарная трудоемкость технических обслуживаний, нормо-ч/ч | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

6.1. Габаритные размеры транспортных блоков, мм | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

7.1. Коэффициент применяемость, % | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

8.1. Показатель патентной чистоты | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

9.1. Способ регулирования | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

9.2. Сейсмостойкость | ± | - | ± | + | ± | - | - | - | - | ± | - | - | ± | ± | ± | - | - | - | - |

Примечание. Знак "+" означает применяемость, знак "-" - неприменяемость соответствующих показателей качества продукции.

2.3. Применяемость показателей качества тягодутьевых машин, включаемых в ТЗ на НИР по определению перспектив развития этой группы, в ГОСТ ОТТ, в разрабатываемые и пересматриваемые стандарты на продукцию, ТЗ на ОКР, ТУ и КУ, приведена в табл.3.

Таблица 3

Номер показателя по табл.1 | Применяемость в НТД | ||||

ТЗ на НИР, ГОСТ ОТТ | Стандарты (кроме ГОСТ ОТТ) | ТЗ на ОКР | ТУ | КУ | |

1.1.1 | + | + | + | + | + |

1.1.2 | + | + | + | + | + |

1.1.3 | + | + | + | + | + |

1.1.4 | + | + | + | + | + |

1.1.5 | + | + | + | + | + |

1.1.6 | - | - | - | + | + |

1.1.7 | - | - | + | + | + |

1.1.8 | - | - | - | + | + |

1.2.1 | + | + | + | + | + |

1.2.2 | - | - | - | + | + |

2.1 | + | + | + | + | + |

2.2 | + | + | + | + | + |

2.3 | + | + | + | + | + |

2.4 | - | + | + | + | + |

2.5 | - | - | - | - | + |

3.1 | + | + | + | + | + |

3.2 | + | + | + | + | + |

4.1 | + | + | + | + | + |

4.2 | - | + | - | + | + |

4.3 | - | + | - | + | + |

5.1 | - | - | - | - | + |

5.2 | - | - | - | - | + |

5.3 | - | - | - | - | + |

5.4 | - | - | - | - | + |

6.1 | - | - | + | + | + |

7.1 | - | - | - | - | + |

8.1 | - | - | - | - | + |

9.1 | - | + | + | + | + |

9.2 | - | - | + | + | + |

Примечание. Знак "+" означает применяемость, знак "-" - неприменяемость соответствующих показателей качества продукции.

ПРИЛОЖЕНИЕ 1 (справочное). АЛФАВИТНЫЙ ПЕРЕЧЕНЬ ПОКАЗАТЕЛЕЙ КАЧЕСТВА ТЯГОДУТЬЕВЫХ МАШИН

ПРИЛОЖЕНИЕ 1

Справочное

Давление полное | 1.1.2 |

Диапазон регулирования | 1.1.7 |

Диаметр рабочего колеса | 1.2.2 |

Запыленность (примесь) перемещаемой среды при нормальных условиях предельная | 1.1.5 |

КПД максимальный | 3.1 |

КПД средневзвешенный: при односкоростном двигателе, при двухскоростном двигателе | 3.2 |

Коэффициент применяемости | 7.1 |

Критерий шума на всасывании суммарный | 4.2 |

Критерий шума на нагнетании суммарный | 4.3 |

Масса (без электродвигателя) | 1.2.1 |

Металлоемкость удельная | 5.1 |

Мощность потребляемая | 1.1.6 |

Наработка безотказная установленная | 2.1 |

Плотность перемещаемой среды при заданных давлении и температуре на всасывании | 1.1.3 |

Показатель патентной чистоты | 8.1 |

Производительность на всасывании | 1.1.1 |

Размеры транспортных блоков габаритные: длина, ширина, высота | 6.1 |

Ресурс до замены рабочих колес диаметром 0,3-1,25 м или лопаток рабочих колес большего диаметра при рабочей частоте вращения средний | 2.3 |

Сейсмостойкость | 9.2 |

Способ регулирования | 9.1 |

Срок службы до капитального ремонта установленный | 2.2 |

Срок службы полный назначенный | 2.4 |

Температура перемещаемой среды на всасывании предельная | 1.1.4 |

Трудоемкость ремонтов суммарная удельная | 2.5 |

Трудоемкость средняя суммарная удельная | 5.2 |

Трудоемкость технических обслуживаний средняя суммарная удельная | 5.4 |

Частота вращения | 1.1.8 |

Уровень звука на расстоянии 1 м от корпуса машины при наличии звукоизоляции или теплоизоляции | 4.1 |

Энергоемкость удельная | 5.3 |

ПРИЛОЖЕНИЕ 2 (справочное). МЕТОДЫ ОПРЕДЕЛЕНИЯ СРЕДНЕВЗВЕШЕННОГО КПД

ПРИЛОЖЕНИЕ 2

Справочное

Средневзвешенный КПД характеризует эксплуатационную экономичность данной тягодутьевой машины (ТДМ) при следующих допущениях:

ТДМ работает на постоянный тракт, сопротивление которого изменяется в зависимости от расхода перемещаемой среды

по закону квадратичной параболы, проходящей через начало координат, и режим максимального КПД (

) данной ТДМ. Здесь

,

- сопряженные текущие значения сопротивления и расхода.

Диапазон глубины регулирования составляет ![]() , где

, где ,

- текущее и исходное значения производительности ТДМ в условиях данного тракта. В соответствии с этим

определяют по аэродинамической характеристике ТДМ в точке пересечения параболы тракта с предельной для данной ТДМ дроссельной характеристикой. Для ТДМ центробежного типа предельная дроссельная характеристика достигается при полном открытии направляющих аппаратов; для ТДМ осевого типа - при некоторой противокрутке потока перед входом в лопаточную решетку рабочего колеса входным направляющим аппаратом.

Принимается равновероятный график нагрузки ТДМ в выработанном диапазоне глубины регулирования.

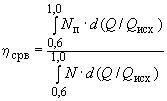

С учетом сделанных допущений средневзвешенный КПД определяют по формуле

, (1)

, (1)

где ![]() - текущая полезная мощность, кВт;

- текущая полезная мощность, кВт; - текущая потребляемая мощность, кВт;

- производительность, м

/ч;

- полное давление, кгс/м

.

Значение определяют следующими способами:

непосредственно по мощностной характеристике ТДМ для соответствующих режимов работы на квадратичный тракт;

при наличии графика зависимости эксплуатационного КПД от глубины регулирования - ![]() по формуле

по формуле

![]() .

.

Для определения по формуле (1) необходимо:

на основании аэродинамической характеристики ТДМ для выбранного диапазона глубины регулирования построить график зависимости полезной мощности от глубины регулирования ![]() - подынтегральное выражение в числителе формулы (1);

- подынтегральное выражение в числителе формулы (1);

в том же диапазоне глубины регулирования построить график зависимости потребляемой мощности от глубины регулирования ![]() - подынтегральное выражение в знаменателе формулы (1);

- подынтегральное выражение в знаменателе формулы (1);

вычислить площади под кривыми зависимостей ![]() и

и ![]() и взять их отношение.

и взять их отношение.

При принятом допущении работы ТДМ на тракт, характеризуемый квадратичной параболой, проходящей через начало координатной системы (,

), полезная мощность будет изменяться пропорционально кубу расхода, т.е. по закону кубической параболы.

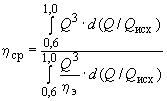

В этом случае формула (1) может быть представлена в виде, позволяющем несколько сократить объем графических построений и аналитических выкладок.

. (2)

. (2)

При пользовании формулой (2) необходимо иметь график зависимости ![]() .

.

ПРИЛОЖЕНИЕ 3 (справочное). МЕТОД ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ СУММАРНОЙ ТРУДОЕМКОСТИ РЕМОНТОВ

ПРИЛОЖЕНИЕ 3

Справочное

В соответствии с требованиями ГОСТ 27.003-83 и ГОСТ 22952-78 удельную среднюю суммарную трудоемкость ремонтов определяют по формуле

![]() , (3)

, (3)

где - суммарная трудоемкость капитального (к. р) и текущего (т. р) ремонтов, нормо-ч;

- наработка на отказ, ч.

Значение определяют по формуле

![]() , (4)

, (4)

![]() , (5)

, (5)

где - средняя суммарная трудоемкость к. р, нормо-ч;

![]() - средняя суммарная трудоемкость первого планового к. р, непланового к. р, нормо-ч;

- средняя суммарная трудоемкость первого планового к. р, непланового к. р, нормо-ч;

![]() , (6)

, (6)

- средняя суммарная трудоемкость т. р, нормо-ч;

![]() - средняя суммарная трудоемкость планового т. р, непланового т. р, нормо-ч;

- средняя суммарная трудоемкость планового т. р, непланового т. р, нормо-ч; - число неплановых к. р или т. р за период заданной наработки;

- число плановых т. р за период заданной наработки;

- число видов плановых т. р за период заданной наработки.

Значения ,

,

,

определяют по формуле (9) справочного приложения 4.

Периодичность проведения плановых ремонтов (параметр ) определяют по графикам планово-предупредительных ремонтов предприятий и действующей нормативно-технической документации на ТДМ. При этом периодичность плановых к. р определяют техническими условиями на ТДМ, настоящим стандартом, а плановых т. р на ГРЭС и ТЭЦ обычно принимают один раз в год. Периодичность неплановых ремонтов, при которых устраняются последствия отказов ТДМ, определяют в результате обобщения опыта эксплуатации ТДМ. На стадии определения нормативных значений показателя

допускается в качестве исходных для расчета принимать данные заводских инструкций по ремонту и эксплуатации ТДМ, согласованных с основным заказчиком машин в установленном порядке, без учета затрат времени на неплановые ремонты.

Для определения значений в формуле (9) справочного приложения 4 используют данные ремонтных документов потребителя ТДМ.

Результаты обобщения исходных данных по номенклатуре ремонтных работ, числу исполнителей и расчетов затрат времени на выполнение этих работ сводятся в табл.3.

Таблица 3

Номенклатура ремонтных работ | Число ремонтников | Продолжительность работы бригады | Средняя суммарная трудоемкость ремонтных работ |

По данным табл.3 при помощи формул (3-6) определяют значение ТДМ данного типа.

На стадии определения нормативных значений показателя допускается в качестве исходных принимать данные сетевых графиков ремонтов из инструкций предприятия-изготовителя по ремонту и эксплуатации ТДМ, согласованных с основным заказчиком в установленном порядке.

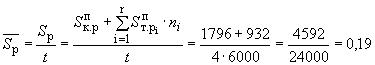

Пример применения метода

Определить удельную среднюю суммарную трудоемкость ремонтов осевого дымососа за время наработки до первого планового капитального ремонта (без учета затрат времени на ремонт маслостанции). Исходные данные для расчета по номенклатуре и трудоемкости плановых ремонтных работ взяты по данным заводских инструкций по ремонту и эксплуатации и в обобщенном виде приведены в табл.4. В расчете не учтены трудозатраты на проведение неплановых ремонтов.

Таблица 4

Номенклатура ремонтных работ | Число ремонтников | Продолжительность работы бригады | Средняя суммарная трудоемкость ремонтных работ |

Первый капитальный ремонт | 107 | 349 | 1796 |

Один текущий ремонт | 32 | 220 | 932 |

.

.

ПРИЛОЖЕНИЕ 4 (справочное). МЕТОД ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ СРЕДНЕЙ СУММАРНОЙ ТРУДОЕМКОСТИ ТЕХНИЧЕСКИХ ОБСЛУЖИВАНИЙ

ПРИЛОЖЕНИЕ 4

Справочное

В соответствии с требованиями ГОСТ 27.003-83 и ГОСТ 22952-78 удельную среднюю суммарную трудоемкость технического обслуживания (т. о) объекта определяют по формуле

![]() , (7)

, (7)

где - средняя суммарная трудоемкость т. о, нормо-ч;

- заданная наработка, ч.

Значение определяют по формуле

![]() , (8)

, (8)

где - средняя трудоемкость т. о

-го вида, нормо-ч;

- число т. о

-го вида за заданную наработку;

- число видов т. о.

Значение определяют по формуле

![]() , (9)

, (9)

где - число исполнителей т. о

-го вида, нормо-ч;

- перечень и число операций т. о

-го вида;

- среднее время, затрачиваемое

исполнителем на выполнение

операции т. о данного вида, ч.

Значение определяют по формуле

![]() , (10)

, (10)

где - время, затрачиваемое

исполнителем на выполнение

операции т. о данного вида при

-м наблюдении, ч;

- число наблюдений.

Параметры и

, входящие в формулы (8) и (10), определяют на основании обработки данных эксплуатационных документов по видам и числу т. о ТДМ за период заданной наработки, в том числе данных первичных карт по трудозатратам на т. о данного вида. В качестве заданной наработки принимают назначенный ресурс до первого капитального ремонта.

Результаты обобщения исходных данных по видам т. о, числу исполнителей и расчетов затрат времени на выполнение этого т. о сводятся в табл.5.

Таблица 5

Перечень видов технического обслуживания | Число т. о за наработку на отказ | Число исполнителей т. о | Время выполнения т. о |

По данным табл.5 при помощи формул (7), (8) и (9) определяют значение ТДМ данного типа.

На стадии определения нормативных значений показателя допускается в качестве исходных для расчета принимать данные инструкций предприятия-изготовителя по эксплуатации ТДМ, согласованных с основным заказчиком в установленном порядке.

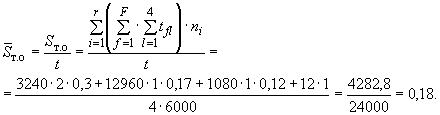

Пример применения метода

Определить удельную среднюю суммарную трудоемкость т. о осевого дымососа за время наработки до первого капитального ремонта. Исходные данные по видам и числу т. о взяты по данным инструкции предприятия-изготовителя по эксплуатации и в обобщенном виде приведены в табл.6.

Таблица 6

Перечень видов т. о | Число т. о за заданную наработку | Число исполнителей т. о | Время выполнения т. о |

Ежесменные проверки | 3240 | 2 | 0,3 |

Ежесменное наблюдение | 12960 | 1 | 0,17 |

Ежесуточное т. о | 1080 | 1 | 0,12 |

Периодическое т. о | 12 | 1 | 0,5 |

ПРИЛОЖЕНИЕ 5 (справочное). МЕТОД ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ТРУДОЕМКОСТИ ИЗГОТОВЛЕНИЯ

ПРИЛОЖЕНИЕ 5

Справочное

Удельную трудоемкость изготовления определяют по формуле

![]() , (11)

, (11)

где - суммарная трудоемкость изготовления ТДМ, нормо-ч;

- полезная мощность, кВт.

Суммарные затраты труда на выполнение технологических процессов изготовления ТДМ (суммарные трудозатраты) определяют по формуле

![]() , (12)

, (12)

где - трудозатраты по отдельным видам работ, нормо-ч;

- число видов работ.

Полезную мощность ТДМ определяют по формуле

![]() , (13)

, (13)

где - производительность на режиме максимального КПД, м

/ч;

- полное давление, развиваемое ТДМ на том же режиме работы, Па.

Значение удельной трудоемкости изготовления ТДМ предприятия-изготовителя определяют на стадии технологической подготовки производства.

ПРИЛОЖЕНИЕ 6 (справочное). МЕТОД ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ЭНЕРГОЕМКОСТИ

ПРИЛОЖЕНИЕ 6

Справочное

Удельную энергоемкость определяют по формуле

![]() , (14)

, (14)

где - суммарный расход энергии на технологические процессы изготовления единицы ТДМ, кВт·ч;

- полезная мощность, кВт.

Суммарный расход энергии определяют по формуле

![]() , (15)

, (15)

где - масса данной ТДМ (без массы приводного механизма), кг;

, (16)

, (16)

где - средний удельный расход энергии на технологические процессы изготовления 1 кг металлоконструкции на данном предприятии, кВт·ч/кг;

![]() - суммарный расход энергии за один год деятельности предприятия, кВт·ч;

- суммарный расход энергии за один год деятельности предприятия, кВт·ч;![]() - суммарная масса металлоконструкций, изготовленных за тот же год деятельности предприятия, кг.

- суммарная масса металлоконструкций, изготовленных за тот же год деятельности предприятия, кг.

Суммарный годовой расход энергии ![]() определяют по формуле

определяют по формуле

![]() , (17)

, (17)

где ![]() - суммарный расход электроэнергии, учтенный счетчиками за один год деятельности данного предприятия, кВт·ч;

- суммарный расход электроэнергии, учтенный счетчиками за один год деятельности данного предприятия, кВт·ч; - доля расхода тепловой энергии от суммарного годового расхода электроэнергии на технологические процессы изготовления ТДМ на данном предприятии.

Полезную мощность ТДМ определяют по формуле (13) справочного приложения 5.