ГОСТ 3956-76

Группа Л14

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СИЛИКАГЕЛЬ ТЕХНИЧЕСКИЙ

Технические условия

Silica gel for industrial use.

Specifications

ОКП 21 6110

Дата введения 1977-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

РАЗРАБОТЧИКИ

К.В.Ткачев, Н.И.Баянова, В.И.Малкиман, В.М.Шамриков, Е.В.Зыскина, А.А.Соколова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 26.01.76 N 212

3. ВЗАМЕН ГОСТ 3956-54 и ГОСТ 5.2286-75

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 12.1.007-76 | 2а.1 |

ГОСТ 12.4.021-75 | 2а.3 |

ГОСТ 12.4.034-85 | 2а.2 |

ГОСТ 2184-77 | 4.8.1; 4.8.2 |

ГОСТ 2226-88 | 5.1; 5.2 |

ГОСТ 4204-77 | 4.8.1; 4.8.2 |

ГОСТ 5044-79 | 5.1 |

ГОСТ 6613-86 | 4.5.1 |

ГОСТ 6709-72 | 4.8.1 |

ГОСТ 7328-82 | 4.8.1; 4.9.1 |

ГОСТ 8677-76 | 4.9.1 |

ГОСТ 9932-75 | 4.8.1 |

ГОСТ 14192-77 | 5.2; 5.3 |

ГОСТ 16190-70 | 4.7 |

ГОСТ 17811-78 | 5.1; 5.2 |

ГОСТ 18896-73 | 5.1 |

ГОСТ 24104-88 | 4.5.1; 4.6.1; 4.8.1; 4.9.1 |

ГОСТ 25336-82 | 4.9.1 |

ГОСТ 28498-90 | 4.6.1; 4.8.1; 4.9.1 |

ОСТ 6-15-68-78 | 5.1 |

ОСТ 6-19-500-78 | 5.1 |

5. Ограничение срока действия снято по решению Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

6. ПЕРЕИЗДАНИЕ (декабрь 1996 г.) с Изменениями N 1, 2, 3, утвержденными в мае 1981 г., апреле 1986 г., сентябре 1990 г. (ИУС 8-81, 7-86, 12-90)

Настоящий стандарт распространяется на технический силикагель, представляющий собой высушенный гель кремниевой кислоты пористого строения с сильно развитой внутренней поверхностью.

Технический силикагель получают взаимодействием раствора силиката натрия с серной кислотой или сернокислым алюминием, содержащим свободную серную кислоту, с последующей промывкой и сушкой образовавшегося продукта.

Технический силикагель применяют в качестве адсорбента для осушки и очистки воздуха и других газов или паров, для сушки и осветления некоторых жидкостей, в качестве носителя для катализаторов, для других целей и для экспорта.

Формула: ![]() .

.

Мелкопористый силикагель выпускают с упрочняющей добавкой окиси алюминия, формула: ![]() .

.

(Измененная редакция, Изм. N 3).

1. МАРКИ

1. МАРКИ

1.1. В зависимости от формы зерен технический силикагель выпускают гранулированным и кусковым, а в зависимости от пористости структуры (радиуса пор, удельного объема и удельной поверхности пор) - мелкопористым и крупнопористым.

1.2. Гранулированный мелкопористый силикагель выпускают двух марок:

КСМГ - крупный;

ШСМГ - шихта.

1.3. Гранулированный крупнопористый силикагель выпускают четырех марок:

КСКГ - крупный;

ШСКГ - шихта;

МСКГ - мелкий;

АСКГ - активированный.

1.4. Кусковой мелкопористый силикагель выпускают четырех марок:

КСМК - крупный;

ШСМК - шихта;

МСМК - мелкий;

АСМК - активированный.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Технический силикагель изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. По физико-химическим и физико-механическим показателям технический силикагель должен соответствовать требованиям и нормам, указанным в табл.1.

(Измененная редакция, Изм. N 2, 3).

Таблица 1

Норма для марки и сорта силикагеля | |||||||||||

Гранулированный мелкопористый | Гранулированный крупнопористый | Кусковой мелкопористый | |||||||||

Наименование показателя | КСМГ | ШСМГ | КСКГ | ШСКГ | МСКГ | АСКГ | КСМК | ШСМК | МСМК | АСМК | |

Высший сорт ОКП 21 | Первый сорт ОКП 21 | ОКП 21 | ОКП 21 | ОКП 21 | ОКП 21 | ОКП 21 | ОКП 21 | ОКП 21 | ОКП 21 | ОКП 21 | |

1. Внешний вид | Стекловидные прозрачные или стекловидные матовые зерна овальной, сфе- | Стекловидные прозрачные или стекловидные матовые зерна овальной, сферической или неправильной формы, цвет - от бесцветного до темного с черными включениями | Стекловидные прозрачные или матовые зерна неправильной формы | ||||||||

2. Массовая доля зерен, %, не менее | 94 | 94 | 94 | 94 | 94 | 93,5 | 94,5 | 92 | 92 | 94 | 94 |

при размере зерен, мм | 2,8-7,0 | 2,8-7,0 | 1,0-3,6 | 2,8-7,0 | 1,0-3,6 | 0,25-2,0 | 0,20-0,50 | 2,8-7,0 | 1,5-3,6 | 0,25-2,00 | 0,20-0,5 |

3. Механическая прочность, %, не менее | 98 | 94 | 85 | 86 | 80 | Не нормируется | 92 | 80 | Не нормируется | ||

4. Насыпная плотность, г/дм | 760 | 720 | 720 | 400 | 400 | 400 | 400 | 670 | 670 | 670 | 670 |

5. Влаго- | |||||||||||

20 | 9,5 | 9,0 | 9,0 | Не нормируется | 10,0 | 10,0 | 9,5 | 9,5 | |||

40 | 18,5 | 16,0 | 16,0 | Не нормируется | 20,0 | 20,0 | 20,0 | 19,0 | |||

60 | 30,0 | 25,0 | 25,0 | Не нормируется | 29,0 | 29,0 | 29,0 | 28,0 | |||

100 | Не нормируется | 70 | 70 | 70 | 70 | Не нормируется | |||||

6. Массовая доля потери при высушивании, %, не более | 8 | 10 | 10 | 5 | 5 | 5 | 5 | 10 | 10 | 10 | 10 |

Примечания:

1. По согласованию с потребителем мелкопористый силикагель изготовляется с показателем потерь при высушивании не более 2%.

2 Перед применением технический силикагель должен быть просушен в проточном горячем воздухе или в сушильном шкафу при 150-180 °С в течение 3-4 ч для удаления адсорбированной влаги.

2а. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2а.1. Силикагель пожаро- и взрывобезопасен.

Предельно допустимая концентрация пыли силикагеля с массовой долей от 10 до 70% свободного диоксида кремния в воздухе рабочей зоны производственных помещений - 2 мг/м.

По степени воздействия на организм продукт относится к веществам 3-го класса опасности по ГОСТ 12.1.007.

(Измененная редакция, Изм. N 3).

2а.2. При работе с силикагелем следует применять индивидуальные средства защиты органов дыхания в соответствии с ГОСТ 12.4.034.

2а.3. Помещения, в которых проводятся работы с силикагелем, должны быть оборудованы приточно-вытяжной вентиляцией по ГОСТ 12.4.021.

Должна быть обеспечена максимальная герметизация технологического оборудования.

Разд.2а. (Введен дополнительно, Изм. N 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Силикагель предъявляют к приемке партиями. Партией считают не более 60 т силикагеля, однородного по своим качественным показателям, оформленного одним документом о качестве.

Документ о качестве должен содержать:

наименование, марку и сорт продукта;

наименование предприятия-изготовителя и его товарный знак;

номер партии;

дату изготовления;

массу нетто;

количество единиц продукции в партии;

результаты проведенных испытаний или подтверждение о соответствии качества продукта требованиям настоящего стандарта.

(Измененная редакция, Изм. N 2).

3.2. Для контроля качества силикагеля пробы отбирают от 10% единиц продукции партии, но не менее чем от двух единиц продукции при размере партии менее 20 единиц продукции.

3.3. При получении неудовлетворительных результатов анализа хотя бы по одному показателю по нему проводят повторный анализ на удвоенном количестве единиц продукции той же партии.

Результаты повторного анализа распространяются на всю партию.

(Измененная редакция, Изм. N 3).

4. МЕТОДЫ АНАЛИЗА

4.1. Точечные пробы силикагеля отбирают при помощи щупа, погружая его до середины контейнера и не менее чем на глубины мешка, барабана или бочки.

Масса точечной пробы должна быть не менее 0,1 кг.

На предприятиях-изготовителях допускается отбор проб механическим пробоотборником или ручным способом непосредственно из транспортных средств, подающих продукт на упаковку, при этом период отбора проб должен обеспечивать получение точечной пробы массой 0,5 кг от 500 кг продукта.

(Измененная редакция, Изм. N 1, 2, 3).

4.2. Отобранные точечные пробы соединяют в объединенную пробу, тщательно перемешивают и методом квартования получают среднюю пробу массой не менее 0,5 кг.

(Измененная редакция, Изм. N 2).

4.3. Среднюю пробу помещают в чистую сухую стеклянную, металлическую или полиэтиленовую плотно закрываемую банку. На банку наносят обозначения: наименование продукта, наименование предприятия-изготовителя, номер партии и дату отбора пробы.

4.4. Внешний вид силикагеля определяют визуально

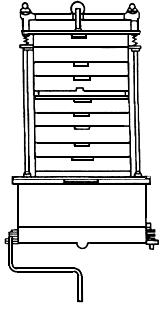

Решетный классификатор типа РКФ

Черт.1

4.3, 4.4. (Измененная редакция, Изм. N 1).

4.5. Определение массовой доли зерен

(Измененная редакция, Изм. N 2).

4.5.1. Аппаратура

Весы лабораторные общего назначения по ГОСТ 24104 4-го класса точности с наибольшим пределом взвешивания 500 г.

Классификатор решетный типа РКФ с набором сит (черт.1).

Сита с сетками с квадратными ячейками контрольными (К) по ГОСТ 6613 или

сита с полотнами решетными.

Номера сеток или полотен сит, толщина полотен, применяемых для испытания каждой марки силикагеля, приведены в табл.2.

Таблица 2

Марка | Номинальный рабочий размер отверстия, мм | Номер полотна | Толщина полотна, |

КСМГ, КСКГ, КСМК | 7,0 | 70 (полотно) | 1,0; 1,2 |

2,8 | 28 (полотно) | 0,80; 1,20 | |

ШСМГ, ШСКГ, ШСМК | 3,6 | 36 (полотно) | 1,0; 1,2 |

1,5 | 15 (полотно) | 0,55; 0,70 | |

1,0 | 10 (полотно) | 0,50; 0,55 | |

МСМГ, МСМК | 2,00 | 20 (полотно) | 0,70; 0,80 |

0,25 | 025 (сетка) | - | |

АСКГ, АСМК | 0,50 | 05 (сетка) | - |

0,20 | 02 (сетка) | - |

4.5.2. Проведение анализа

50 г силикагеля взвешивают, результат взвешивания записывают с точностью до первого десятичного знака, навеску помещают на верхнее сито прибора и рассеивают в течение 1 мин.

4.5.1, 4.5.2. (Измененная редакция, Изм. N 2, 3).

4.5.3. Обработка результатов

Массовую долю зерен определенного размера () в процентах вычисляют по формуле

![]() ,

,

где - масса навески силикагеля до испытания, г;

- масса остатка силикагеля на сите с отверстиями 0,20, 0,25, 1,0, 1,5 2,8 мм после испытания, г.

За результат испытания принимают среднее арифметическое результатов двух параллельных определений, допускаемое расхождение между которыми не должно превышать 1% при доверительной вероятности = 0,95.

(Измененная редакция, Изм. N 2).

4.6. Определение механической прочности

4.6.1. Применяемая аппаратура

Весы лабораторные общего назначения по ГОСТ 24104 4-го класса точности с наибольшим пределом взвешивания 500 г.

Мельница шаровая лабораторная с внутренним диаметром барабана (75±2) мм, длиной (125±3) мм, обеспечивающая частоту вращения (50±2) об/мин. Внутрь барабана нагружают 5 стальных шариков диаметром (22±0,4) мм каждый, общей массой (220±5) г.

Сито с решетным полотном с размером отверстий 1 мм.

Термометр по ГОСТ 28498 или любой другой с аналогичными метрологическими характеристиками.

Шкаф сушильный, обеспечивающий нужную температуру нагрева с погрешностью регулировки температуры ±5 °С.

4.6.2. Подготовка к анализу

Для определения механической прочности силик гель предварительно высушивают при (150±5) °С в течение 3 ч и просеивают через сито.

4.6.3. Проведение анализа

35-40 г мелкопористого или 20-25 г крупнопористого силикагеля взвешивают, результат взвешивания записывают с точностью до первого десятичного знака, навеску помещают в барабан мельницы. Затем барабан закрывают и включением мотора приводят в движение.

Через 15 мин барабан останавливают, осторожно при помощи пинцета или магнита извлекают из него стальные шарики, а содержимое барабана переносят на сито и просеивают. Остаток на сите взвешивают с точностью до первого десятичного знака.

4.6.1-4.6.3. (Измененная редакция, Изм. N 2, 3).

4.6.4. Обработка результатов

Механическую прочность () в процентах вычисляют по формуле

![]() ,

,

где - масса навески силикагеля до испытания, г;

- масса навески силикагеля на сите после испытания, г.

За результат испытания принимают среднее арифметическое результатов двух параллельных определений, допускаемое расхождение между которыми не должно превышать 3% при доверительной вероятности =0,95.

(Измененная редакция, Изм. N 2).

4.7. Определение насыпной плотности

Насыпную плотность определяют по ГОСТ 16190, при этом за влажность силикагеля принимают результат, полученный по п.4.9.3.

Подготовка пробы для анализа осуществляется методом квартования по п.4.2.

(Измененная редакция, Изм. N 1, 3).

4.8. Определение влагоемкости

4.8.1. Применяемые реактивы, посуда и аппаратура

Вода дистиллированная по ГОСТ 6709.

Кислота серная по ГОСТ 4204 (или ГОСТ 2184), растворы с массовыми долями серной кислоты 58, 48, 38%; анализ растворов проводят по ГОСТ 4204 или ГОСТ 2184.

Вата стеклянная.

Весы лабораторные общего назначения по ГОСТ 24104 2-го класса точности с наибольшим пределом взвешивания 200 г.

Гири по ГОСТ 7328 2-го класса.

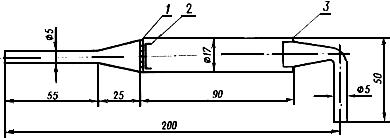

Трубка динамическая (черт.2).

Динамическая трубка

1 - дно с отверстиями; 2 - стеклоткань; 3 - шлиф

Черт.2

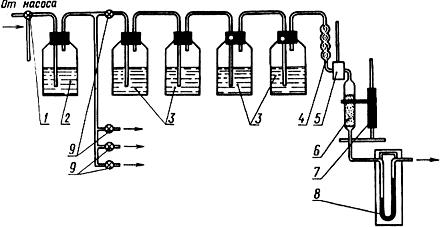

Установка для увлажнения (черт.3), состоящая из следующих элементов:

склянка, заполненная водой, вместимостью 0,5 дм для получения относительной влажности воздуха 100%;

склянки, заполненные кислотой, вместимостью 0,5 дм для получения относительной влажности воздуха 20, 40, 60 и 100% соответственно (по четыре склянки для каждой влажности).

Трубка, заполненная стеклянной ватой, для улавливания брызг серной кислоты.

Термометр по ГОСТ 28498 или любой другой с аналогичными метрологическими характеристиками.

Реометр стеклянный лабораторный по ГОСТ 9932.

Шкаф сушильный, обеспечивающий нужную температуру нагрева с погрешностью регулировки температуры ±5 °С.

(Измененная редакция, Изм. N 2, 3).

Установка для увлажнения

1 - трехходовой кран; 2 - склянка с водой; 3 - склянка с кислотой; 4 - брызгоуловитель;

5 - карман с термометром; 6 - динамическая трубка; 7- штатив; 8 - реометр; 9 - двухходовые краны

Черт.3

4.8.2. Подготовка к анализу

Для получения воздуха относительной влажности 20, 40, 60% готовят растворы серной кислоты с массовыми долями (58,0±0,5); (48,0±0,5); (38,0±0,5)%. Для получения воздуха относительной влажности 100% применяют дистиллированную воду, в которой допускается наличие серной кислоты до массовой доли 0,5%. Концентрацию кислоты проверяют через каждые два определения по ГОСТ 4204 или ГОСТ 2184.

Установку для увлажнения собирают, как показано на черт.3. Склянки с водой и кислотой должны быть заполнены примерно на половину объема.

Вся установка для определения влагоемкости должна быть заключена в термостат с температурой (20±2) °С.

Перед испытанием силикагель должен быть предварительно высушен при (150±5) °С в течение 3 ч.

4.8.3. Проведение анализа

1,5-2,0 г силикагеля взвешивают, результат взвешивания записывают с точностью до четвертого десятичного знака, навеску помещают в динамические трубки, присоединяют к увлажнительной установке и начинают опыт.

Для пуска установки закрывают пробку на склянке 2, включают воздуходувку при полностью открытом кране 1, открывают краны 9 и только тогда при помощи крана 1 устанавливают необходимую скорость подачи воздуха в увлажнительную установку.

Скорость пропускаемого воздуха должна быть 2-2,5 дм/мин, температура воздуха (20±2) °С. Кран 1 при пуске и остановке установки должен быть поставлен в положение "на атмосферу".

Для остановки установки открывают кран 1, вынимают пробку из склянки 2, закрывают кран 9 и только тогда выключают насос. В случае внезапной остановки следует сразу же закрыть краны 9, склянку 2 соединить с атмосферой и отключить насос.

Трубки с силикагелем периодически отсоединяют от установки и взвешивают с точностью до четвертого десятичного знака. При испытании мелкопористого силикагеля первое взвешивание проводят через 3 ч от начала испытания, каждое последующее - через 1 ч.

При испытании крупнопористого силикагеля первое взвешивание проводят через 5 ч от начала испытания, каждое последующее - через 1,5 - 2 ч.

Определение считают законченным, когда расхождения результатов вычислений между двумя последовательными взвешиваниями не превышают 0,2%.

4.8.2, 4.8.3. (Измененная редакция, Изм. N 1, 2, 3).

4.8.4. Обработка результатов

Влагоемкость () в процентах вычисляют по формуле

![]() ,

,

где - масса навески силикагеля до испытания, г;

- масса навески силикагеля после испытания, г.

(Измененная редакция, Изм. N 2).

4.9. Определение массовой доли потерь при высушивании

(Измененная редакция, Изм. N 3).

4.9.1. Аппаратура, реактивы

Весы лабораторные общего назначения по ГОСТ 24104 2-го класса точности с наибольшим пределом взвешивания 200 г.

Гири по ГОСТ 7328 2-го класса.

Кальция окись по ГОСТ 8677. Допускается применять другие осушители, имеющие давление водяных паров ниже, чем над силикагелем.

Стаканчики для взвешивания (бюксы) по ГОСТ 25336.

Шкаф сушильный, обеспечивающий нужную температуру нагрева с погрешностью регулировки температуры ±5 °С.

Термометр по ГОСТ 28498 или любой другой с аналогичными метрологическими характеристиками.

Эксикатор по ГОСТ 25336.

4.9.2. Проведение анализа

1,5-2,0 г силикагеля взвешивают в бюксе, предварительно высушенной при (150±5) °С до постоянной массы, результат взвешивания записывают с точностью до четвертого десятичного знака.

Открытую бюксу помещают в сушильный шкаф и сушат при (150±5) °С перед первым взвешиванием в течение 3 ч. Определение считают законченным, когда расхождение между последующим и предыдущим взвешиванием не превышает 0,003 г. Повторное высушивание продукта проводят в течение 30 мин.

Для охлаждения закрытую бюксу помещают в эксикатор с осушителем по п.4.9.1 и выдерживают перед каждым взвешиванием не менее 30 мин.

4.9.1, 4.9.2. (Измененная редакция, Изм. N 1, 2, 3).

4.9.3. Обработка результатов

Массовую долю потерь при высушивании () в процентах вычисляют по формуле

![]() ,

,

где - масса навески силикагеля, г;

- масса бюксы с силикагелем до высушивания, г;

- масса бюксы с силикагелем после высушивания, г.

За результат испытания принимают среднее арифметическое результатов двух параллельных определений, допускаемое расхождение между которыми не должно превышать 0,5% при доверительной вероятности = 0,95.

(Измененная редакция, Изм. N 2, 3).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Технический силикагель упаковывают в специализированные мягкие контейнеры по нормативной документации, в полиэтиленовые мешки по ГОСТ 17811 (или в полиэтиленовые мешки-вкладыши), вложенные в бумажные мешки марки НМ по ГОСТ 2226.

По согласованию с потребителем силикагель упаковывают в пяти-, шестислойные бумажные мешки марки БМ по ГОСТ 2226. Масса нетто мешков - не более 45 кг.

При упаковывании силикагеля, предназначенного для районов Крайнего Севера и труднодоступных районов, в мешки его предварительно помещают в полиэтиленовые мешки по ГОСТ 17811 или мешки-вкладыши.

Полиэтиленовые мешки (вкладыши) заваривают, бумажные - прошивают машинным способом.

Силикагель с показателями потерь при высушивании не более 2% упаковывают в стальные барабаны БТI(III)Б-50 по ГОСТ 5044 или в стальные барабаны БIА100-2 по ГОСТ 18896, или в полимерные бочки по ОСТ 6-19-500, ОСТ 6-15-68 вместимостью до 50 дм.

5.2. Продукт, предназначенный для экспорта, упаковывают в полиэтиленовые мешки по ГОСТ 17811 (или в полиэтиленовые мешки-вкладыши), вложенные в бумажные мешки марки БМ по ГОСТ 2226 или упаковку, предусмотренную заказом-нарядом внешнеторгового объединения.

Транспортная маркировка должна соответствовать требованиям заказа-наряда внешнеторгового объединения и ГОСТ 14192.

5.3. Транспортная маркировка - по ГОСТ 14192 с нанесением манипуляционного знака "Боится сырости".

Дополнительно наносят следующие обозначения, характеризующие продукцию:

наименование предприятия-изготовителя и его товарный знак;

наименование, марку и сорт продукта;

номер партии;

дату изготовления;

массу брутто и нетто;

обозначение настоящего стандарта.

5.4. Технический силикагель, упакованный в контейнеры, мешки, барабаны, бочки, транспортируют железнодорожным и автомобильным транспортом в крытых транспортных средствах, предохраняющих продукт от атмосферных осадков, в соответствии с правилами перевозки грузов, действующими на транспорте данного вида, и условиями погрузки и скрепления грузов, утвержденными МПС.

По железной дороге продукт транспортируют повагонными и мелкими отправками.

Продукт, упакованный в специализированные мягкие контейнеры, допускается транспортировать открытым подвижным составом.

5.5. Технический силикагель хранят в упаковке изготовителя в сухих, закрытых складских помещениях. Допускается хранение силикагеля штабелями не выше десяти рядов.

5.1-5.5. (Измененная редакция, Изм. N 2).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие технического силикагеля требованиям настоящего стандарта при соблюдении потребителем условий хранения.

6.2. Гарантийный срок хранения продукта - 1 год со дня изготовления.

6.1, 6.2. (Измененная редакция, Изм. N 2).

Разд.7. (Исключен, Изм. N 2).