ГОСТ 30496-97

Группа Д56

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТОП-КРАНЫ ДЛЯ ПНЕВМАТИЧЕСКИХ СИСТЕМ ТОРМОЗНОГО ОБОРУДОВАНИЯ ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ

Общие технические условия

Emergency stop valves for pneumatic systems of railway rolling stock brake equipment. General specifications

МКС 45.060

ОКП 31 8441

Дата введения 1999-01-01

Предисловие

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 243 "Вагоны"

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 12-97 от 21 ноября 1997 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Белоруссия | Госстандарт Белоруссии |

Грузия | Грузстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 1 апреля 1998 г. N 103 межгосударственный стандарт ГОСТ 30496-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1999 г.

4 ВВЕДЕН ВПЕРВЫЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на стоп-краны, применяемые для осуществления экстренного торможения поезда.

Стоп-краны предназначены для подвижного состава железных дорог.

Обязательные требования к качеству стоп-кранов, в том числе обеспечивающие безопасность для жизни, здоровья и имущества населения, охрану окружающей среды, изложены в 3.1; 4.1.2; 4.1.11; 4.1.12; 4.2.2; разделах 6, 7, 9.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.032-74 ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 12.3.001-85* ССБТ. Пневмоприводы. Общие требования безопасности к монтажу, испытаниям и эксплуатации

______________

* На территории Российской Федерации действует ГОСТ Р 52869-2007, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1583-93 Сплавы алюминиевые литейные. Технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846-79* Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение

_______________

* На территории Российской Федерации действует ГОСТ 15846-2002, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 16093-81* Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

_______________

* На территории Российской Федерации действует ГОСТ 16093-2004, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 18460-91 Пневмоприводы. Общие технические требования

ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 24705-81* Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

_______________

* На территории Российской Федерации действует ГОСТ 24705-2004, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 26645-85 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку

ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

3 ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

3.1 Основные параметры и размеры стоп-кранов должны соответствовать указанным в таблице 1.

Таблица 1

Наименование показателя | Значение показателя |

1 Условный проход ( | 20 |

2 Максимальное давление сжатого воздуха, МПа (кгс/см | 0,9 (9,0) |

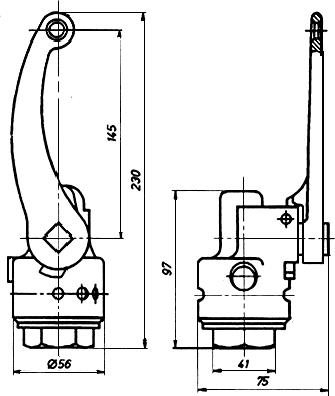

3.2 Максимальные габаритные и присоединительные размеры стоп-кранов указаны на рисунке 1.

Рисунок 1. СТОП-КРАН 163

СТОП-КРАН 163

Рисунок 1

Примечание - Рисунок не устанавливает конструкцию отдельных элементов стоп-кранов. Габаритные размеры приведены для справок.

3.3 Пример условного обозначения стоп-крана:

Стоп-кран 163 ГОСТ 30496-97

4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.1 Требования к конструкции и материалам

4.1.1 Стоп-краны следует изготавливать в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

4.1.2 Стоп-краны изготавливают в исполнении У категории 1 по ГОСТ 15150.

Максимально допустимый интервал температур окружающего воздуха, при котором должна обеспечиваться работоспособность изделия, - от плюс 50 до минус 55 °С.

В соответствии с договорами на поставку или контрактами стоп-краны допускается изготавливать в других исполнениях.

4.1.3 Корпус и седло стоп-крана должны быть изготовлены из серого чугуна марки СЧ18 по ГОСТ 1412 или по согласованию с заказчиком (потребителем) из других материалов, не уступающих ему по своим показателям.

4.1.4 Предельные отклонения размеров и массы отливок не должны быть ниже 9-го класса точности, припуски на механическую обработку должны соответствовать 3-му ряду припусков по ГОСТ 26645.

4.1.5 На поверхностях деталей стоп-кранов после механической обработки, а также на необработанных поверхностях поковок и штамповок не должно быть трещин, волосовин, плен.

4.1.6 Резьба на стоп-кранах должна выполняться: трубная цилиндрическая по ГОСТ 6357, класс точности В; метрическая по ГОСТ 24705, поле допуска 8q и 7Н по ГОСТ 16093. На поверхности резьб не допускаются рванины, забоины и выкрашивания, если они по глубине выходят за пределы среднего диаметра, и если общая протяженность рванин и выкрашиваний по всей резьбе по длине превышает половину витка.

4.1.7 Трущиеся и обработанные поверхности следует покрывать смазочными материалами, марки которых указывают в чертежах.

4.1.8 Наружные необработанные поверхности чугунных литых деталей стоп-кранов должны иметь покрытие по VII классу по ГОСТ 9.032, марка которого должна быть указана в рабочих чертежах.

По согласованию с заказчиком (потребителем) стоп-краны допускается поставлять в загрунтованном виде.

4.1.9 Перед сборкой все детали стоп-кранов должны быть очищены, на поверхности не должно быть следов консервации, протирочных материалов, влаги и загрязнения.

4.1.10 Стоп-краны допускается изготавливать с ручкой из алюминиевого сплава марки АК7 по ГОСТ 1583, ковкого чугуна, других материалов - с механическими свойствами не ниже указанной марки сплава, или без нее, в соответствии с договором на поставку или контрактом.

4.1.11 Стоп-краны должны быть герметичными при максимальном рабочем давлении.

4.1.12 Краны должны соответствовать требованиям прочности при давлении не менее 1,5 максимального давления сжатого воздуха по ГОСТ 18460.

4.2 Требования надежности

4.2.1 Срок службы стоп-крана до списания - не менее 20 лет.

4.2.2 Вероятность безотказной работы до первого планового ремонта - 0,999 при доверительной вероятности 0,9.

4.3 Маркировка

4.3.1 На корпусе или седле стоп-крана должны быть выбиты или отлиты:

- товарный знак завода-изготовителя;

- условный номер крана;

- месяц и две последние цифры года изготовления.

4.4 Комплектность

4.4.1 Партия стоп-кранов, отгружаемых в один адрес по одному сопроводительному документу, должна сопровождаться не менее чем двумя комплектами эксплуатационной документации, в состав которой входят:

- паспорт;

- техническое описание и инструкция по эксплуатации.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

5.1 Конструкция стоп-кранов при их эксплуатации должна обеспечивать безопасность проезда пассажиров и обслуживающего персонала.

5.2 Конструкция стоп-крана должна обеспечивать возможность свободного поворота рукоятки из нормального положения усилием до 30 кгс и не допускать самопроизвольного срабатывания.

5.3 Ремонтные работы, монтаж и демонтаж стоп-кранов следует проводить при отключенных источниках питания сжатым воздухом и отсутствии давления в тормозной магистрали.

5.4 Стоп-краны являются экологически чистой продукцией, не оказывающей вредного воздействия на людей и окружающую среду.

6 ПРАВИЛА ПРИЕМКИ

6.1 Для проверки соответствия стоп-кранов требованиям настоящего стандарта изготовитель должен проводить приемо-сдаточные, периодические и типовые испытания.

6.2 При приемо-сдаточных испытаниях стоп-краны должны подвергаться выборочному контролю по 4.1.6, 4.1.8, проверке размеров, герметичности и работоспособности в соответствии с технической документацией.

Объем выборки должен составлять 1% от партии в количестве не более суточного выпуска, но не менее 2 шт.

Результаты выборочного контроля распространяют на всю партию стоп-кранов.

6.3 Окрашивание и выборочный контроль качества защитного покрытия по 4.1.8 проводят после проведения испытаний по 6.2.

6.4 Раз в три года следует проводить периодические испытания трех стоп-кранов, прошедших приемо-сдаточные испытания, на соответствие требованиям настоящего стандарта.

Периодические испытания проводит предприятие-изготовитель с представителем заказчика (потребителя).

6.5 При изменении технологии изготовления или конструкции, которые могут повлиять на технические характеристики стоп-кранов, следует проводить типовые испытания на соответствие требованиям настоящего стандарта.

Решение о проведении типовых испытаний принимает предприятие-изготовитель по согласованию с заказчиком (потребителем).

6.6 По результатам приемо-сдаточных испытаний оформляют сопроводительный документ.

Результаты периодических испытаний оформляют протоколом.

Результаты типовых испытаний оформляют отчетом с приложением протокола испытаний.

6.7 Представителю заказчика (потребителя) предоставляется право проводить контрольные испытания в объеме приемо-сдаточных испытаний в количестве 1% от партии, но не менее 2 шт.

6.8 При выявленном в результате испытаний несоответствии хотя бы одного стоп-крана требованиям настоящего стандарта проводят повторные испытания на удвоенном количестве стоп-кранов.

При неудовлетворительных результатах повторных испытаний все стоп-краны данной партии возвращают для устранения недостатков.

6.9 Периодические и типовые испытания проводят по программе, разработанной предприятием-изготовителем и согласованной с заказчиком (потребителем). В программе устанавливают объем, порядок и методику проведения испытаний.

7 МЕТОДЫ КОНТРОЛЯ

7.1 Внешний вид стоп-кранов проверяют визуально, присоединительные и габаритные размеры - специальным или универсальным измерительным инструментом.

7.2 Герметичность затвора стоп-кранов следует проверять при максимальном рабочем давлении измерением падения давления в определенный период времени.

Стоп-краны считают выдержавшими испытания на герметичность затвора, если в течение 1 мин не наблюдается падение давления.

При испытании на герметичность затворов стоп-кранов рукоятку следует устанавливать в положение "закрыто", давление должно подаваться во входной патрубок.

Допускается проверку на герметичность проводить обмыливанием.

Кран считают выдержавшим испытания, если в течение 1 мин на обмыленных поверхностях не появляются мыльные пузыри.

Допускаются другие методы проверки герметичности затвора при тех же требованиях.

7.3 Прочность стоп-кранов следует проверять гидравлическим пробным давлением, равным 1,5 максимального давления сжатого воздуха, в течение 5 мин по ГОСТ 12.3.001.

Испытания на прочность следует проводить до покрытия стоп-крана краской.

При проведении испытания должно быть обеспечено вытеснение воздуха из внутренних полостей стоп-крана.

Жидкость, оставшаяся после испытания, должна быть удалена.

Стоп-кран считают выдержавшим испытание на прочность, если не обнаружено разрушений и следов деформации.

7.4 Проверку показателей надежности (4.2) и работоспособности в заданных климатических условиях (4.1.2) проводят при приемочных и периодических испытаниях по программе изготовителя.

7.5 Входной контроль на герметичность на предприятии-потребителе проводят по методике предприятия-изготовителя.

8 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

8.1 Стоп-краны должны быть упакованы в деревянные ящики по ГОСТ 2991. Упаковка должна обеспечивать предохранение стоп-кранов от повреждений. В каждый ящик должен быть вложен упаковочный лист.

Масса ящика брутто - не более 80 кг.

Допускается транспортирование грузов в пакетах по ГОСТ 24597 и ГОСТ 26663; для районов Крайнего Севера - в ящиках по ГОСТ 15846.

8.2 Перед упаковкой в тару присоединительные отверстия должны быть закрыты заглушками, колпачками, или каждый кран должен быть завернут в плотную бумагу.

Тара должна обеспечивать предохранение кранов от повреждений при транспортировании любым видом транспорта.

8.3 Транспортная маркировка грузовых мест - по ГОСТ 14192.

8.4 Стоп-краны следует хранить в условиях, гарантирующих их от загрязнений и повреждений, они не должны подвергаться воздействию паров масел и бензина. Условия хранения - по группе ОЖ4(5) по ГОСТ 15150.

8.5 Стоп-краны транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

9 УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

9.1 При эксплуатации стоп-кранов следует руководствоваться инструкцией по эксплуатации, разработанной изготовителем.

9.2 Не допускается замена при эксплуатации узлов стоп-кранов другими, отличающимися по конструкции или материалам от предусмотренных в документации, без согласования с изготовителем.

10 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

10.1 Изготовитель гарантирует соответствие стоп-кранов требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, хранения и транспортирования.

Гарантийный срок стоп-кранов - 2 года со дня ввода в эксплуатацию, но не более 2,5 лет с момента выпуска.