ГОСТ 30213-94 (ИСО 8325-85)

-----------------------------------------------

ГОСТ Р 50352-92 (ИСО 8325-85)

Группа Р21

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИНСТРУМЕНТЫ СТОМАТОЛОГИЧЕСКИЕ ВРАЩАЮЩИЕСЯ

Методы испытаний

Dental rotary instruments. Test methods

ОКП 94 3370

Дата введения 1994-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 279 "Зубоврачебное дело"

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 14.10.92 N 1380

Настоящий стандарт подготовлен методом прямого применения международного стандарта ИСО 8325-85 "Инструменты стоматологические вращающиеся. Методы испытаний" с дополнительными требованиями, отражающими потребности экономики страны

Постановлением Госстандарта России от 12 марта 1996 г. N 164 ГОСТ 30213-94 (ИСО 8325-85) введен в действие в качестве государственного стандарта Российской Федерации с момента принятия указанного постановления и признан имеющим одинаковую силу с ГОСТ Р 50352-92 (ИСО 8325-85) на территории Российской Федерации в связи с полной аутентичностью их содержания

3 ВВЕДЕН ВПЕРВЫЕ

1 Назначение и область применения

1 Назначение и область применения*

________________

* См. приложение.

Настоящий стандарт устанавливает методы испытаний стоматологических вращающихся инструментов, таких как боры, фрезы, инструменты с алмазным покрытием и абразивные инструменты.

Стандарт не распространяется на инструменты для обработки корневых каналов.

Стандарты и технические условия для соответствующих инструментов базируются на методах испытаний, описанных в настоящем стандарте.

Методы испытаний инструментов для обработки корневых каналов - по ГОСТ 30395.1/ГОСТ Р 50351.1.

Дополнительные требования к инструментам, учитывающие специфику экономики страны, приведены в приложении.

Требования настоящего стандарта являются обязательными.

2 Ссылки

ГОСТ 8074-82 Микроскопы инструментальные. Типы, основные параметры и размеры. Технические требования

ГОСТ 10316-78 Гетинакс и стеклотекстолит фольгированные. Технические условия

ГОСТ 19126-79* Инструменты медицинские металлические. Общие технические условия

________________

* На территории Российской Федерации действует ГОСТ 19126-2007, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 19569-89 Стерилизаторы паровые медицинские. Общие технические требования и методы испытаний

________________

* На территории Российской Федерации действует ГОСТ Р 51935-2002, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 22090.1-93 (ИСО 3823-1-86) Инструменты стоматологические вращающиеся. Часть 1. Боры стальные и твердосплавные

ГОСТ 22090.2-93 (ИСО 3823-2-86) Инструменты стоматологические вращающиеся. Часть 2. Боры стальные и твердосплавные для окончательной обработки (финиры)

ГОСТ 22649-83 Стерилизаторы воздушные медицинские. Общие технические условия

ГОСТ 25347-82 Основные нормы взаимозаменяемости. ЕСДП. Поля допусков и рекомендуемые посадки

ГОСТ 30395.1-95 (ИСО 3630-1-90)/ГОСТ Р 50351.1-92 (ИСО 3630-1-90) Инструменты стоматологические для лечения и обработки канала корня зуба. Часть 1. Корневые напильники, дрильборы, пульпоэкстракторы, рашпили, каналонаполнители, зонды и ватные иглы

3 Методы испытаний

________________

* См. приложение.

3.1 Диаметр рабочей части

3.1.1 Оборудование

Для измерения диаметра рабочей части следует применять один из ниже указанных инструментов или соответствующих прецизионных приборов:

а) кольцо измерительное из карбида вольфрама, которое подлежит регулярной поверке при помощи контрольного пробкового калибра;

б) индикатор циферблатного типа с пластинками из карбида вольфрама;

в) калибры пробковые пневматические;

г) измеритель внутреннего диаметра циферблатного типа.

Измерительная аппаратура должна обеспечивать точность измерения 0,01 мм.

Механический измерительный инструмент должен иметь усилие измерения 1,5 Н.

В спорных случаях в качестве эталонного метода применяется измерение при помощи измерительного кольца из карбида вольфрама.

3.1.2 Место измерения

Если нет других указаний, местом измерения диаметра цилиндрических инструментов является середина рабочей части.

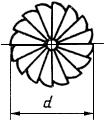

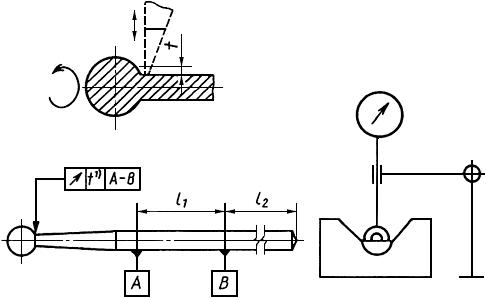

3.1.3 Диаметры боров, фрез и абразивных инструментов измеряют один раз по линии наибольшего диаметра рабочей части (см. рисунки 1 и 2).

Рисунок 1. Измерение боров и фрез

Измерение боров и фрез

Рисунок 1

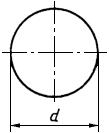

Рисунок 2. Измерение абразивных инструментов

Измерение абразивных инструментов

Рисунок 2

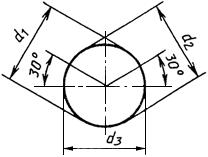

Инструменты с алмазным покрытием измеряют трижды по наибольшему диаметру под углами 120°, как указано на рисунке 3. Перед каждым измерением следует ослабить усилие, приподнять образец и повернуть его. Во всех измерениях должна быть приложена одинаковая сила.

Рисунок 3. Измерение инструментов с алмазным покрытием

Измерение инструментов с алмазным покрытием

![]()

Рисунок 3

Записать среднее значение трех полученных результатов измерения.

3.2 Диаметр шейки инструментов

3.2.1 Оборудование

Индикатор циферблатного типа с пяткой призменного типа из карбида вольфрама толщиной (0,3±0,02) мм или другие приборы с эквивалентной точностью.

Измерительные приборы должны обеспечивать точность измерения 0,01 мм.

Механические измерительные приборы должны обеспечивать измерения с усилием 1,5 Н.

3.2.2 Место измерения

Измерение проводят по наименьшему диаметру непосредственно за рабочей частью инструмента. Это относится также и к инструментам с алмазным покрытием шейки.

3.2.3 Диаметр шейки инструментов измеряют один раз.

3.3 Длина рабочей части

3.3.1 Оборудование

Для измерения длины рабочей части следует применять один из ниже указанных инструментов или другие эквивалентные прецизионные приборы:

а) микроскоп инструментальный;

б) толщиномер микрометрический листового типа;

в) манометр;

г) проектор для проверки профилей.

Измерительные приборы должны обеспечивать точность измерения 0,01 мм.

3.3.2 Место измерения

Местом измерения должны быть точки, расположенные по краям наименьшей длины рабочей части, включая, в случае необходимости, шейку с алмазным покрытием.

3.3.3 Длину рабочей части инструментов измеряют один раз.

3.4 Общая длина

3.4.1 Оборудование

Для измерения общей длины инструментов следует применять приборы, перечисленные в п.3.3.1.

3.4.2 Место измерения

Местом измерения должны быть точки, расположенные по краям наибольшей длины, включая вершину рабочей части и конец хвостовика.

3.4.3 Общую длину инструментов измеряют один раз.

3.5 Конусность

Конусность измеряют при помощи проектора для проверки профилей, инструментального микроскопа или компаратора, имеющих погрешность не более 1'.

3.6 Радиальное биение

3.6.1 Оборудование

Для измерения общего радиального биения следует пользоваться одним из следующих устройств.

3.6.1.1 Удерживающее устройство:

а) V-образный разъемный блок с регулируемыми расстояниями и

(рисунок 4, таблица 1) или

б) эквивалентное устройство, например калибрующий патрон.

Рисунок 4. V-образный блок для измерения биения

V-образный блок для измерения биения (измерение общего радиального биения проводят по наибольшему диаметру рабочей части)

а)

Рисунок 4

V-образный блок для измерения биения (измерение общего радиального биения проводят по диаметру шейки инструмента)

б)

_________________ Относительно допусков радиального биения обращаться к стандартам, которые распространяются на конкретные типы инструментов. См. также ГОСТ 25347.

Рисунок 4 (продолжение)

Таблица 1

Размеры в миллиметрах

Тип хвостовика по ГОСТ 26634 | Общая длина инструмента* | ||

1 | Любая | 10 | 3 |

2 | Любая | 9 | 20 |

3 | От 16,5 до 18,5 | 8 | 1 |

3 | " 19,0 " 30,0 | 10 | 1 |

* См. стандарт для соответствующего изделия. | |||

3.6.1.2 Измерительное устройство

Индикатор циферблатного типа (или манометр), компаратор, инструментальный микроскоп, проектор для проверки профилей или эквивалентное измерительное устройство.

Измерительные приборы должны обеспечивать точность измерения 0,01 мм.

Размеры и

, которые зависят от типа хвостовика и общей длины испытуемых инструментов, должны соответствовать указанным в таблице 1.

3.6.2 Место измерения

Место измерения радиального биения зависит от формы инструмента и указывается в соответствующем стандарте. Точка измерения может соответствовать наибольшему диаметру рабочей части инструмента или непосредственно за рабочей частью инструмента (см. рисунок 4).

3.6.3 Проведение испытания

Установить инструмент в удерживающее устройство (3.6.1.1) и медленно повернуть вдоль продольной оси на 360°. Записать минимальное и максимальное показания. Вычисляют разницу этих значений и записывают ее в качестве значения общего радиального биения (см. рисунок 4).

3.7 Прочность шейки

3.7.1 Оборудование

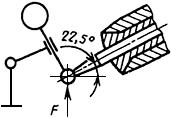

Прибор, который обеспечивает приложение нагрузки на свободный конец испытуемого образца, удерживаемого в патроне в продольном положении под углом 22,5° к горизонтали (см. рисунок 5). Конструкцией патрона должна быть предусмотрена возможность вставлять инструменты различной длины на глубину, указанную в 3.7.3.

Рисунок 5. Испытуемый образец, установленный под углом 22,5° к горизонтали

Испытуемый образец, установленный под углом 22,5° к горизонтали

Рисунок 5

3.7.2 Значения нагрузок, которые нужно приложить, зависят от формы инструмента и должны соответствовать указанным в стандарте, распространяющемся на инструменты соответствующего типа.

3.7.3 Проведение испытания

Установить испытуемый образец в патрон (п.3.7.1) так, чтобы он фиксировался на уровне соединения шейки и хвостовика.

Повернуть образец и измерить биение.

Удерживая образец в таком положении, когда нагрузка вызывает отклонение головки в направлении максимального биения, приложить к концу головки нагрузку, указанную в стандарте на инструменты соответствующего типа и рассчитанную на основании уравнения

![]() ,

,

где - испытательная нагрузка, Н;

- номинальный диаметр рабочей части (диаметр головки), мм;

- номинальный диаметр шейки, мм;

- минимальная длина рабочей части (длина головки), мм.

Примечание - Уравнение используется только для определения числового значения . Относительно единиц измерения уравнение не упорядочено.

Нагрузку прикладывают в течение 5 с. Если образец прошел испытание, измеряют радиальное биение.

Приложение (обязательное). Дополнительные требования, отражающие специфику экономики страны

ПРИЛОЖЕНИЕ

(обязательное)

Приведенные в приложении раздел 1 и 3.6.2 действуют совместно с основным текстом стандарта, 3.7.4-3.7.6 введены в стандарт дополнительно.

1 Назначение и область применения

Испытания зубных боров должны проводиться по настоящему стандарту, ГОСТ 19126 и техническим условиям на зубные боры.

3 Методы испытаний

В раздел вводятся дополнительные требования, изложенные в 3.6.2 и 3.7.4-3.7.6.

3.6.2 Радиальное биение зубных боров проверяют на шейке на расстоянии 1 мм от рабочей части.

3.7.4 Устойчивость к циклу обработки, состоящему из дезинфекции, предстерилизационной очистки и стерилизации, проверяют после проведения трех циклов обработки с интервалом между ними (15) мин для твердосплавных, твердосплавных особостойких, твердосплавных боров с повышенным сроком службы и после трех циклов обработки, состоящих из дезинфекции, - для стальных боров повышенной стойкости, стальных особостойких боров и стальных упрочненных боров.

Дезинфекцию боров проводят воздушным методом при температуре (120±4) °С в течение (45±5) мин для всех боров или химическим методом - в тройном растворе следующего состава: 2% формалина; 0,3% фенола; 1,5% двууглекислого натрия при температуре не менее 18 °С в течение (45±5) мин для твердосплавных, твердосплавных особостойких, твердосплавных боров с повышенным сроком службы.

Предстерилизационную очистку проводят ополаскиванием боров в проточной воде с последующим погружением в биологически активное моющее средство "Биолот" в течение 15 мин и дальнейшей мойкой в этом растворе каждого бора. Температура раствора - (50) °С. После этого боры ополаскивают в проточной воде в течение 3 мин, затем в дистиллированной воде и сушат при температуре (80±5) °C до полного исчезновения влаги.

Стерилизацию проводят в паровом стерилизаторе по ГОСТ 19569 или воздушном стерилизаторе по ГОСТ 22649.

Боры считают устойчивыми к циклу обработки, если после проведения испытаний они соответствуют требованиям ГОСТ 22090.1; ГОСТ 22090.2 и ГОСТ 19126 в части требований к твердости боров, качеству поверхности (дефекты поверхности) и шероховатости поверхности.

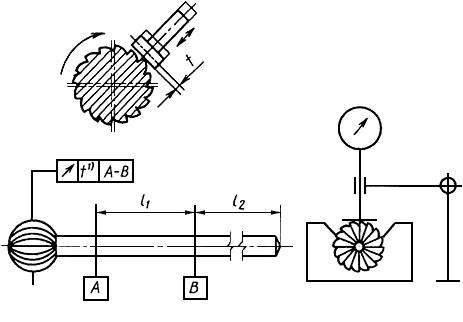

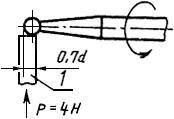

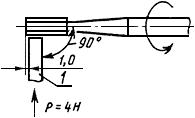

3.7.5 Проверку режущих свойств боров проводят на стенде измерением времени резания на глубину 0,5 мм пластинки из стеклотекстолита марки СФ-1-35 или СФ-1-50 по ГОСТ 10316 при режимах, указанных в таблице 2, по рисункам 6 и 7. Фольга со стеклотекстолита должна быть удалена.

Таблица 2

Тип бора | Частота вращения, с | Нагрузка | Толщина пластинки, мм | Продолжительность резания, с |

Полостной шаровидный | 83,3±1,6 | 4±0,04 | 2,0±0,25 | 3 |

Полостной обратноконусный | 1 | |||

Фиссурные цилиндрические: | 0,8±0,15 | 3 | ||

с прямой непрерывной режущей кромкой; |

Рисунок 6. Схема установки боров полостного шаровидного и полостного обратноконусного

Схема установки боров полостного шаровидного и полостного обратноконусного

1 - пластинка из стеклотекстолита

Рисунок 6

Рисунок 7. Схема установки боров фиссурных цилиндрических и фиссурных конусных

Схема установки боров фиссурных цилиндрических и фиссурных конусных

1 - пластинка из стеклотекстолита

Рисунок 7

Боры считают годными, если продолжительность резания не превышает значений, указанных в таблице 2.

3.7.6 Надежность боров проверяют не реже раза в три года по НД на базовых моделях.

За базовые модели принимают:

стальные боры повышенной стойкости;

стальные боры особостойкие;

стальные боры упрочненные полостные шаровидные и полостные обратноконусные с косой непрерывной режущей кромкой диаметром рабочей части 1,4 мм; фиссурные цилиндрические с прямой непрерывной режущей кромкой с диаметром рабочей части 1,6 мм для прямого наконечника;

твердосплавные боры;

твердосплавные особостойкие боры;

твердосплавные боры с повышенным сроком службы: полостные шаровидные и полостные обратноконусные с косой непрерывной режущей кромкой диаметром рабочей части 1,4 мм; фиссурные цилиндрические с косой непрерывной режущей кромкой диаметром рабочей части 1,6 мм для прямого наконечника.

Полный установленный ресурс боров проверяют на пяти борах с 0.

Полный средний ресурс боров проверяют методом одноступенчатого контроля по НД:

объем выборки 8;

допустимое число предельных состояний 2.

Испытания на надежность проводят путем сверления пластины толщиной 2 мм из стеклотекстолита марок СФ-1-35 или СФ-1-50 по ГОСТ 10316 в режиме, указанном в таблице 3. Фольга со стеклотекстолита должна быть удалена.

Таблица 3

Тип бора | Частота вращения, с | Направление и скорость подачи бора, мм/мин | Глубина сверления (фрезерования), мм | |

осевая | радиальная | |||

Полостной шаровидный | 46,0 | 4±0,8 | - | 2,0 |

Полостной обратноконусный | - | 2,5±0,8 | На половину диаметра рабочей части | |

Фиссурные цилиндрические с косой непрерывной режущей кромкой | ||||

Продолжительность испытаний в минутах машинного времени при контроле полного установленного и полного среднего ресурса равна заданному в приложении к ГОСТ 22090.1.

Контроль параметров, определяющих предельное состояние, проводят не реже трех раз за время испытаний (на инструментальном микроскопе по ГОСТ 8074).

Боры считают выдержавшими испытания на надежность, если число инструментов, достигших предельного состояния, ![]() .

.